鋼桁梁步履式頂推施工控制技術研究

黃群廣,趙宏偉,趙華

(1.中鐵建大橋工程局集團第四工程有限公司,黑龍江 哈爾濱 150000;2.四川鐵科建設監理有限公司,四川 成都 611731;3.中鐵科學研究院有限公司,四川 成都 610000)

頂推法從技術特點、實施過程的管理、條件和其他技術有很大區別。由于頂推法施工機理的特點,對其實施過程的分析也與其他施工方法存在一定區別。頂推法的優勢在于跨越能力強、使用工具少、保障施工質量等。常見的頂推法有步履式和拖拉式。其中,步履式集頂升工程、平移、橫轉于一身,完成了橋的豎向、順橋向、橫橋向移動,以及微調糾偏線等。例如,贛州市蟠龍大橋項目主橋、錢塘江新建大橋均是采用鋼桁梁步履式頂推施工。

1 工程概況

浩吉鐵路是列入我國“十二五”發展計劃、“十三五”《經濟發展規劃綱要》和《中長期鐵路網規劃》的重要建設項目,連接數條煤礦集疏運航線,是點網緊密結合、鐵水聯運的大力量、高效率煤礦交通運輸體系,成為“北煤南運”新的貨運大通道,已于2019年9月28日正式通車運營。

新建張家灣聯系點為浩吉鐵路和隴海鐵路的聯系道路,總長為7.956km,貨車聯右線特大橋的第64m鋼桁梁,是浩吉鐵路張家灣聯系點通過隴海鐵路與浩吉鐵路正線聯絡道路結合面最大的橋梁構造型式,鋼桁梁采取步履法頂推安裝,施工作業為營業線Ⅱ級施工,施工地點對應隴海里程:K828+000~K828+230。

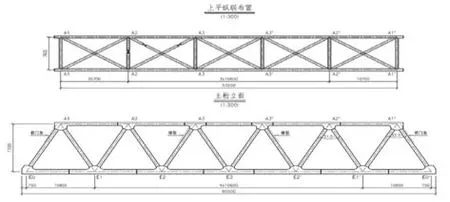

鋼桁梁主要由主桁、主橫桁架梁、上縱梁、下平聯梁等構成。如下圖1所示為主桁立面。主桁之間的連結方式如焊接節點,可以提高建筑構件的總體強度;桿件與連接使用高強度螺栓聯接,現場便于操作施工。

圖1 主桁立面圖

2 主要臨時措施

2.1 頂推鋼導梁

根據施工支架布置間距,頂推最大懸臂54m。為降低鋼桁梁懸臂端撓性,并符合整體結構的受力特點,在鋼桁梁前端處設有“鷹嘴”用于導梁前端上墩,“鷹嘴”的臺階約高20cm。鋼導梁分節段工廠制造,運至現場進行拼裝。鋼導梁設計時使用了Q345材料,縱向直徑大約為44.35m,上弦中心高度為11m,與導梁下弦的橫向中心距離為7.6m,導梁上、下弦均采用了箱型構造,整體總重約180t,導柱為空間桁架構造。栓接范圍內各板件均需要進行噴砂處理,滿足摩擦面抗滑移系數大于0.45,在完成品裝之后,對于栓接范圍進行局部補涂防腐涂裝。

2.2 頂推滑塊

頂推浮動塊是鋼桁梁的重要受力構件,一般設計在鋼桁梁節點下面,以進行頂推工作過程中的整體結構力系轉移。浮動塊底部是MGE板,與滑道直接對接,摩擦力較小;上面的是橡膠墊板,摩擦力很大,一般與鋼桁梁下弦相接觸。頂推的曲柄滑塊一直位于鋼桁梁節點部,當頂推到達某個節距的位置后,首先,使用步履機從節點部將鋼桁梁整個頂起,然后,再將滑塊滑動至初始部位,最后,使用部分步伐機的起頂行程,將大部分豎向承載力轉移至曲柄滑塊上,從而完成下一次的頂推施工。

3 鋼桁梁步履式頂推同步性控制施工技術

步履式頂推法相較于其他施工方法來說,復雜程度較高。指鋼桁梁橋由桿件構造拼裝至頂推就位的一次完整流程,施工非常復雜,對工作人員的專業知識水平要求也相當高。步履式頂推法并不能一次完成工作,在完成設計工作過程中必須反復頂推,直至完成設計工作里程。但在頂推工作過程中,就應該在各階段監控鋼桁梁的熱力學性能,以防止由于過分控制某個節點所產生的重大安全隱患。同時還必須把握好關鍵點,并建立相應的措施,以保證整個過程中施工人員的生命安全。而傳統的大步履式頂推施工方法僅適應于箱梁,而無法滿足鋼桁梁的特性,如節點的不連續布置、節點位移隨澆筑過程而改變(鋼架梁只能在節點附近頂推),但是,在實際施工過程中具有很大的安全隱患。

該橋因是簡支鋼桁梁橋,故在頂推澆筑時需要節點受力。基于此,傳統的步伐型頂推裝置已無法在本次項目中應用,所以引入了改進的步履式頂推施工工藝。使用滑道梁及滑塊與傳統的步履式頂推設備形成一個鋼桁梁步履頂推設備組,通過滑塊的豎向分載實現步履機頂推過程中的豎向荷載限制要求,從而滿足下弦桿跨中位置受力限制的要求,通過步履機與滑道梁滑塊組合的相互作用,達到鋼桁梁橋前行的目的。

3.1 頂推系統

鋼梁頂推采用的是國內先進的步履式頂推系統,結構穩定,安全性能良好,頂推系統本身即可完成鋼梁線型的糾偏。鋼梁頂推為上跨隴海鐵路,不對貨車通行造成影響。所有子系統均是由通訊線連接控制總站進行同一控制。

3.2 頂推原理

因頂推時須保證鋼桁梁節點為主受力點,因此采用滑塊可行走的步履式頂推設備。每一個頂推斷面配置2套頂推設備。在頂推過程中,將鋼桁梁主要受力置于滑道梁的浮動塊上,然后,啟動頂推機構使鋼桁梁向前頂推進約一行程,隨后通過步履機豎向螺旋千斤頂回程,完成了豎向螺旋千斤頂和鋼桁梁的分離,然后,縱向螺旋千斤頂返程,最后,步履機又返回原位置,如此反復循環完成了鋼桁梁和滑塊的滑移。滑塊行走在滑道梁的最前部,步履機豎向千斤頂就位于鋼桁梁結點部位,這樣就可以大行程起頂,并使浮動塊向后移至下一結點部位,以進行下一次系統的起頂推操作。

3.3 拼裝鋼桁梁

3.3.1 桿件拼裝

張家灣貨車聯右線與特大橋的對接段結構都是曲線深路塹,所以現場并不作為桿件搭設的存放和拼裝區,而是桿件在搭設運輸到位后直接完成了檢測驗收的拼裝架施工,使單條桿件的搭設拼裝成為了一個完整階段。在鋼桁梁拼裝過程中,小橫桿的拼裝和檢測都必須注意抑制,用全站儀測量對鋼桁梁的水平偏位進行檢測,或者用水準尺對豎向標高、三桁之間的高度進行檢測。通常在溫度穩定的時候來進行檢測,因此環境溫度變化也是影響鋼桁梁拼裝結果的主要原因。

主桁弦桿均采用高強度螺栓栓接,其余結構均用焊接連接。栓接范圍內的所有構件都必須噴灑熱響應涂料。在拼裝前必須對桿件部位、高度精確放樣,并且在整體拼裝過程中進行適當調節以保證整體拼裝精確度。

組裝時,需要在整體拼裝流程中正確判斷和實時進行拼裝的部位和高度準確,以保證組裝精度。當鋼桁梁桿件進入到建設施工現場之后,首先,就必須對桿件的結構資料進行認真核實,并對照實物。在無其他疑問的情況下,由有關工程技術人員簽字確定,然后,才開始進行安裝。而如果結構偏差達到規定范圍外時,則原單位就必須進行改造才能夠完成安裝。同時,在進入施工現場檢查的過程中,嚴格控制桿件的偏差,以避免不合理的問題,對整體鋼桁梁工程質量產生影響危害。安裝之前,重點檢測磨損、變形、焊接、基本部件厚度、油膜厚度及其與圖紙和有關標準的厚度誤差。拼裝前,按照原施工圖紙重新繪制拼裝圖和螺栓聯接的標識圖形,同時,對原桿件搭設數量和編號重新進行審核,并在相應桿件搭設上畫出螺栓聯接的尺寸范圍、安放方位、吊掛重心情況等。再拼裝前,對原拼裝圖紙和螺栓聯接的標準圖重新進行審核,避免出現偏差。

3.3.2 臨時結構

(1)臨時支架

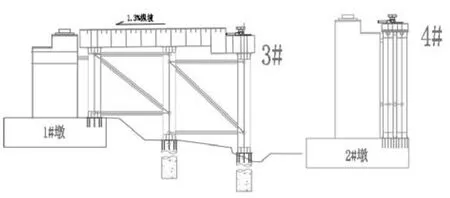

鋼桁梁頂推施工作業臨時支架包括1號主墩前的3號支架和2號主墩前的4號支架,支架均為鋼管型鋼結構,3號支架組有3排鋼管,承臺上坐落1排支架,另外2排支架為鉆孔灌注樁基礎;4號支架為雙排鋼管,直接坐落在承臺上。圖2所示為臨時支架圖。

圖2 支架里面圖

(2)臨時墩

尺寸、位置也對梁體的施工精度有很大影響。頂推臨時墩是為了減小頂推跨度,從而減小梁截面彎矩而設置的。雖然在設計時考慮了一定的安全系數,但頂推過程的復雜性而導致的其他不可預見的變形是無法消除的,如果其中某個臨時墩的變形過大,就會導致在鋼梁內產生較大內力,對梁的安全不利。故在頂推過程中應實時地對頂推支架變化進行監測,頂推時在頂推支架上面設有操作平臺,頂推時也可在平臺上進行監控臨時墩的變化和移動。在對于臨時墩施工過程中,需要保證放樣準確各臨時墩的位置不得偏離設計要求,同時臨時墩應力也需要滿足相關資料的要求。

3.4 鋼桁梁頂推過程控制

在建筑整體頂推過程中,鋼桁梁水平偏位高度應當限制在一定標準的允許范圍內。本次頂推在每個鋼梁截面處都放置有2臺步履機,在頂推時,若步履機水平頂不同步,則會導致鋼梁在頂推時發生橫向偏移或者橫向轉動,雖然可以通過糾偏頂進行調整,但非常耗時,若在鐵路線上頂推,則可能會導致在封鎖要點期間內完成不了設計的頂推距離。所以,必須要保證所有步履機的同步性。鋼桁梁頂推過程中下弦距離基礎網承力索之間相距約2.15m,所以采取了“慢行”頂推措施,按照施工技術等級劃分原則“繁忙線路和線路封閉及以內的重大上跨鐵道構造物實施”為營業線II級實施。

鋼桁梁頂推過程中,在梁體應力、導柱前端下撓、鋼桁梁整體偏位方面均設有預警值,在現場澆筑過程中,接近預警值進行警示,超過預警值后停止繼續頂推作業。查明原因確定頂推無風險后繼續開啟頂推作業。在澆筑過程中,頂推一個單節間距,并利用頂推設備中曲柄滑塊與上部托柱之間的相互作用,由滑道柱上的豎向千斤頂把桁柱頂起,使墩頂部的曲柄滑塊向后移至相應的水平部位,落頂之后開展下一步施工。使每個頂推行程的同步偏差限制在2mm之內,以保證頂推安全。

此外,觀測梁體的移動狀況以及墩頂位移狀況也十分關鍵。以設計允許誤差的最大偏差,換算坐標,并從開始施力到梁體移動狀態開始,進行持續觀察。當位移量達到設定的最大值時,立即中止施力,并重新調節各頂推裝置的頂推進值,以滿足條件。在所有頂推一次階段后,用全站儀和水準儀測定鋼桁梁,以控制電路形狀和高度。依據測定結果,頂推裝置的操作者發出命令進行補偏救弊。

3.5 落梁精度控制

鋼桁梁頂推到規定好的里程后,就開始確定落梁的位置。它通過利用墩頂千斤頂的頂升、收落,以及利用螺旋千斤頂下方和墊在橋墩上的墊片交替拆除,實現落梁。當達到相應水平以后,開始準備落梁。在落梁過程中,一定要嚴格控制精度,徹底矯正落梁的高度誤差,以控制鋼桁梁所設計線形的平面誤差和高程誤差都在合理范圍之內。橫梁在落地后,應當設置臨時支撐和臨時約束,以實現與鋼梁桁架體系的轉換,并避免柱體由于臨時負荷或溫度變化而與原設計部位脫離。因為落梁過程中鋼桁梁底部距離接觸網承力索位距離存在小于2.0m的階段,因此將落梁施工過程中,從距離接觸網距離小于2.05m開始確定為營業線Ⅱ級施工,需要垂直天窗點和停點狀態下作業。

導致鋼桁梁線形的因子眾多,特別是高溫,而陽光對鋼桁梁的輻射也有著直接作用。在確定了鋼桁梁成橋線形,且夜間氣溫比較穩定之后,再進行頂推,即按照當時氣溫來對鋼桁梁尺寸進行測算,避免溫度影響。

本次使用了步履式的頂推施工工藝,采取小循環頂推進。步驟一:步履機全行程起頂狀態,可落梁15cm,梁體底至滑道梁上墊塊頂距離10cm。步驟二:步履機回程15cm,去掉步履機分配梁上方一層10cm墊塊,完成落梁10cm。步驟三:步履機起頂15cm,去掉滑道梁上墊塊上方一層10cm墊塊。步驟四:步履機回程15cm,去掉步履機分配梁上方一層10cm墊塊,再次完成落梁10cm。步驟五:步履機起頂10cm,去掉滑道梁上所有臨時墊塊。步驟六:步履機回程,鋼桁梁落于支座上方。落梁5cm,共計落梁25cm,達設計位置。在完成落梁之后,立即安裝支座和臨時約束,實現體系轉換。同時需要注意鋼桁梁因為臨時荷載、溫度等因素的影響,避免發生偏位風險。

4 結語

綜上所述,針對浩吉鐵路的鋼桁梁頂推施工,如果我們選擇了采用步履式的頂推工藝,并利用頂推設備與進行頂推設備的同步控制,鋼桁梁就能夠在順橋向、橫橋向進行豎向位移,從而達到對鋼桁梁空間位移的精細化管理。步履式頂推施工法應用于鋼桁梁施工中,具備了同步精確、糾偏方便、使用機具少、臨時措施簡便等諸多優點,可以有效克服鋼桁梁頂推期間需要節點受力的問題。