淤泥地質大坡度盾構管片病害分析及預防技術

蔡惠華

(中交第三航務工程局有限公司南京分公司,江蘇南京 210011)

引言

管片作為盾構隧道最主要結構單元,其質量的好壞,將最終影響隧道的使用壽命[1]。目前,盾構隧道內拼裝的管片基本都采用鋼筋混凝土,且要求有較高的結構強度和抗滲等級,隨著制造工藝和管理水平的不斷提升,管片在生產過程中已很少出現裂縫,經過嚴格的驗收程序,基本杜絕有裂縫管片的使用,有效提高了進場管片的質。但在盾構隧道施工過程中管片成型質量差還是比較常見的現象,為了有效控制管片成型質量,在不同地質條件下采取的控制措施存在一定差異,如何有效提高相應地質管片成型質量需要有針對性的研究。

1 項目概述

某項目盾構區間長932.4 m,盾構完成始發,并調整姿態后,首先進行下坡掘進,坡度為28.2 ‰,再以4.06 ‰坡度上坡,最后以24.56 ‰坡度上坡到達接收井,區間覆土5.8~16.8 m。具體管片參數、盾構區間所在地層和地下水情況,詳見表1。

表1 管片參數、盾構區地層和地下水情況

盾構掘進選用中鐵裝備568#土壓平衡盾構機,刀盤開挖直徑6.46 m,盾構機盾體呈錐形狀,前盾直徑6.44 m、中盾直徑6.43 m、盾尾直徑6.42 m,理論盾尾間隙30 mm;為滿足直線段和曲線段施工及糾偏的需要,設計了標準襯砌環和左、右轉彎楔形、環雙面楔形、楔形量為37.7 mm。

2 管片缺陷情況統計及影響分析

2.1 管片缺陷情況統計

區間盾構于2020 年5 月20 日始發,截至2020年6 月30 日掘進了280 環。經檢查,拼裝好的盾構管片在脫出盾尾后出現錯臺、破損、滲漏水等一系列情況[2],如圖1 所示。

圖1 管片缺陷

從管片缺陷情況來看,管片漏水主要出現在環與環間拼縫處和螺栓孔附近,局部破損位置位于管片角部,且管片破損位置伴隨著較大環間錯臺。

缺陷位置主要位于隧道頂部及隧道底部,前280 環的缺陷位置統計結果為:管片中出現破損的環數為48 環,占比17.1 %,其中存在質量缺陷的48 環管片的缺陷位置共有56 處,管片上部有21 處,管片底部有16 處,管片左側有10 處,管片右側有9 處,如圖2 所示。

圖2 缺陷位置統計

2.2 管片缺陷影響分析

1)管片拼裝后,在同一環相鄰管片或者相鄰環管片之間的內弧面易出現錯臺[3],當錯臺量超過規范允許值時,環向或縱向的連接螺栓會受到較大剪切力,不均勻的推擠力會使管片間的防水密封條出現較大錯位、撕裂,造成隧道管片環縫漏水。

2)千斤頂作用在管片上過大的集中應力和管片拼裝后的過大錯臺均有可能造成管片破損,如管片邊緣破損、貫穿裂縫等,輕則引起管片滲水,重則降低管片結構強度。

3)管片滲水和環間漏水均會使成型管片在地下水的長期浸蝕下,出現保護層脫落、鋼筋銹蝕等情況,從而影響管片結構的耐久性、隧道機電設施的有效運行及附近構筑物的安全性。

3 管片缺陷原因分析

通過缺陷統計和影響分析可知該項目前期出現的管片錯臺、破損都有可能發展成管片的滲漏水,且除了管片錯臺、破損外,可能出現滲漏水的原因主要為管片間的防水密封條的破損,而錯臺過大同樣會造成防水密封條的失效,因此,下面主要分析管片錯臺、破損的原因。

3.1 管片錯臺、破損表現形式

在盾構管片安裝施工過程中,錯臺和破損的產生經常是相輔相成、相伴出現的[4]。從管片破損的位置可知,其主要分布在隧道頂部及隧道底部,且破損位置均位于環間螺栓孔位置處,具體可總結為如下兩種表現形式:

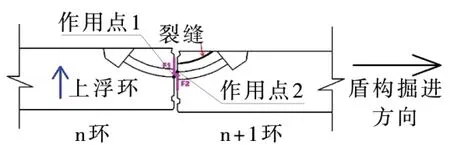

1)頂部管片破損

出現的位置主要位于上浮環(第n環)螺栓孔附近,如圖3 所示。當第n環管片脫出盾尾后,管片自重無法抵抗上浮力的作用,致使第n環相對于第n+1 環出現上浮,一方面雖然螺栓桿的直徑比環間螺栓孔的直徑小3 mm,若上浮量大于3 mm,則管片上浮將產生環間剪切力導致管片受到剪切作用,若剪切力較大,超過了管片自身混凝土的承載力,將導致管片螺孔位置部分開裂或破壞。另一方面,頂部管片受到上浮力作用產生的剪切力F1在第n環(上浮環)的作用方向往管片內側,剪切力F2在第n+1 環的作用方向往管片外側。由于管片內側較薄,而外側較厚,在相同剪切力的作用下,內側更容易發生破損。

圖3 頂部管片剪切力作用與裂縫位置

2)底部管片破損

出現的位置主要位于上浮環的相鄰環(第n+1環)螺栓孔附近,如圖4 所示。底部管片破損位置與頂部管片破損位置存在差異,這是由于底部管片螺栓孔的方位與頂部螺栓孔方位相反。上浮環(第n環)受到的剪切力作用方向往管片外側,第n+1環受到的剪切力作用方向往管片內側。

圖4 底部管片剪切力作用與裂縫位置

3.2 管片錯臺、破損原因分析

一般情況下盾構機沿著設計線路走,管片沿著盾構機軸線走,此時的盾構機姿態與管片姿態相匹配,盾尾間隙均勻,管片選型以千斤頂行程差為主;若盾尾間隙不均勻,差值超過20 mm 時,管片選型以盾尾間隙為主[5]。標準環封頂塊采用拼裝點位為11 點、1 點(時鐘點位),每環管片由6 塊組成,相比其他塊封頂塊尺寸較小,盾構機在下坡過程中,作用在封頂塊上的推力較大,容易致使封頂塊應力集中、管片破損。根據千斤頂行程差、盾尾間隙合理調整拼裝點位,盡可能使封頂塊處于受力較小位置,以減少管片破損。

施工中加強拼裝手拼裝技能培訓,禁出現喇叭口、內外仰角,拼裝后的管片徑向錯臺不大于2 mm,環向錯臺不大于5 mm,螺栓穿過率100 %,在滿足拼裝質量的情況下,適當將管片圓縮小,減小管片進入土體后的變形量;下一環管片掘進200 mm 后、管片脫出盾尾時、管片脫出盾尾3~5 環時,共對管片螺栓進行了三次復緊。

控制好掘進、安裝過程中的問題后,管片錯臺、破損的原因主要為管片上浮,而盾構隧道管片上浮的原因很多,針對該項目淤泥地質和大坡度的特性,主要分析了如下原因:

1)盾構機在始發基座上及進洞過程中幾乎無坡度,拼裝的負環管片均為標準襯砌環,此時盾構機軸線垂直與管片環面;區間線路出始發井后以28.2 ‰坡度下坡,盾構機通過調整上下推進油缸油壓差,逐漸調整垂直姿態使盾構機沿著設計線路掘進,此時盾構機推進油缸給管片提供斜向上的合力,合力分解為向上和水平分力,若盾構機糾偏過急,上部推進油缸推力較大,管片局部受力較大,造成管片破損。

2)管片周圍為淤泥地質,豐富的地下水和未及時固結的漿液等均會對管片產生上浮力,當上浮力大于管片自重及上覆土荷載時,管片會局部上浮[6]。

在盾構管片安裝施工過程中,考慮到漿液實際攪拌、運輸等過程所需時間及漿液對現場施工工效的影響,在配合比設計時,同步注漿所采用漿液的初凝時間初步定為10 h,此漿液的初凝時間可以滿足設計強度和施工需求。但成型管片在同步注漿48 h 以后,將二次注漿孔打開,發現管片壁后漿液依然呈噴射狀流出,未達到初凝。其原因主要為此地層為淤泥質粉質黏土,土體密實,透水性差,且土體溫度較低,漿液在此環境下固結所需時間較長。

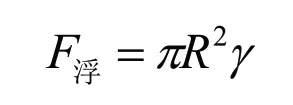

管片周圍地層為淤泥質粉質黏土,土體自穩性差,雖對管片有一定的握裹力,但管片上浮抗力不夠,加上同步漿液未及時未固結,過大的浮力造成管片產生不均勻上浮。當管片由地下水、泥漿或注漿漿液包裹時,由浮力定律可得管片環受到得上浮力[7]為:

管片所受浮力與管片自重力計算如表2 所示。

表2 管片浮力計算

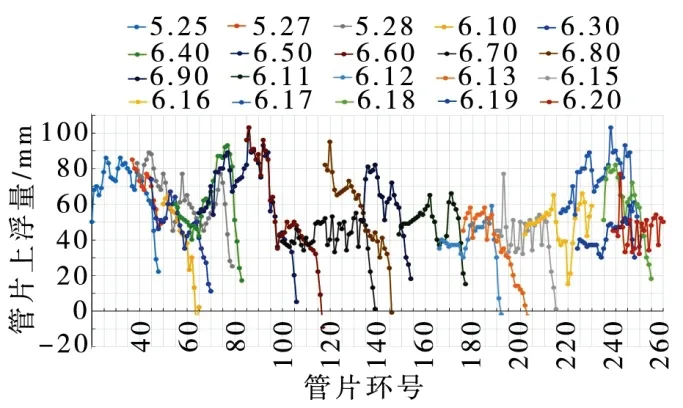

由計算結果可知,管片所受到的浮力617.46 kN>管片自重189.14 kN,因此,在地層自穩性、握裹力差的情況下,若漿液未能及時固結,管片在浮力的作用下易出現不均勻上浮。從施工監測的管片上浮量也可驗證這一點,施工過程中不同時間測得的管片上浮量如圖5 所示。

圖5 管片上浮量

從圖中記錄結果分析可知:①盾構機附近的2~5 環管片間隔兩天測得上浮量相差較大,盾構機后第10 環及以后的管片間隔兩天測得上浮量基本保持不變;②不同時間測得的管片上浮量變化規律基本一致,均為靠近盾構機的管片上浮量小,遠離盾構機的管片上浮量大。管片脫出盾尾后的上浮發展過程可歸納為線性發展階段、圓弧發展階段和變形穩定段等[8],具體三個階段的管片環號與上浮量的關系如圖6 所示。

圖6 管片脫出盾尾后的上浮發展過程

可見在同步注漿未固結的情況下,管片受到的浮力很大。而后方管片漿液已固結,管片被約束住,且其軸線比盾構軸線高,前方盾構機重量大,盾構機內管片難以發生上浮,由此造成脫出盾尾后數環管片出現不均勻上浮,環間形成的較大拉扯力,致使管片局部破損。

(3)盾構推進過程中分區壓力不均,當分區壓力相差較大時,易導致管片受到縱向偏心荷載,造成管片縱向向上位移,并在螺栓孔附近出現破損。

該區間隧道前310 環為大坡度下坡,且地層較軟,若不形成上下區壓差,盾構容易出現栽頭,姿態不易控制。掘進過程中盾構機上下分區壓力如圖7 所示。

圖7 盾構分區壓力差

圖中分別為上減下區壓差和左減右區壓差統計結果,從圖中記錄結果分析可知:①大部分區段上下區壓差大于5 MPa,局部區段上下區壓差達10 MPa 以上,其中下區壓大于上區壓;②左右區壓差無明顯變化規律。可見,掘進過程中,若上、下區壓差控制不好,管片受到剪切力作用,有助于后續管片發生上浮,從而造成管片破損。

4 應對措施

針對管片存在的破損問題,采取以下幾個方面措施進行控制管片上浮和分區壓差,管片上浮控制目標為上浮量小于30 mm。

1)調整盾構姿態時控制上下油壓差不超過5 MPa,千斤頂行程差不超過40 mm,盾構機每環糾偏量≤4 mm,避免上下千斤頂行程差較大,管片軸線與盾構機軸線形成較大夾角使盾構機上部盾尾間隙減小、甚至管片卡死盾尾,而發生管片破損。

2)縮短漿液初凝時間,定期檢查漿液是否按照既定配比進行,確保現場使用漿液的質量,避免攪拌站為了節約成本添加了其他添加劑,減少了水泥用量,必要時安排現場實驗室相關人員按照相應配比配制同步注漿液,確定其初凝時間、稠度等,并觀察其凝結性。

3)局部不理想部位在盾尾后2~5 環采用水玻璃雙液漿進行二次注漿穩固管片,在管片易上浮區段阻止其上浮;二次注漿孔開孔時可將鋼釬加長,穿過同步注漿體,注入前確定好注入參數,做好技術交底,以實現二次雙液注漿效果。

4)更嚴重部位在盾尾后8~10 環位置注環氧樹脂,形成止水環,防止后方未固結的漿液泌水向盾尾擴散,造成管片持續上浮,同時也可防止注入的雙液漿擴散到周圍管片,減弱其固結效果。

5)280 環以后首先為大坡度下降至310 環,然后是小坡度上升至580環,最后是大坡度上升至780環,掘進過程中,根據不同坡度適當調整豎直方向鉸接角度(不大于0.3°),以減小上下分區壓力差。

5 施工效果

盾構掘進第280 環后,嚴格控制管片壁后同步漿液在管片后方的初凝時間為6 h,經現場開孔檢測,24 h 后的固結率達到90 %;根據不同坡度合理控制盾構區壓,對向區壓差控制在5 MPa 以內,并將各方向盾尾間隙控制在18~30 mm 之間,以確保盾構與管片之間的良好姿態;由此,管片脫出盾尾后上浮量得到有效控制,平均上浮量控制在17 mm,只有個別位置超過了30 mm,管片拼裝質量得到極大改善。

圖8 改善后管片上浮量

6 結語

本文以淤泥地質大坡度盾構隧道施工為研究對象,分析了管片成型質量的影響因素,提出了有針對性的控制措施,結果表明:該地層大坡度盾構隧道的管片易上浮、破損,破損現象主要出現在頂部和底部,且頂部破損位置位于上浮環,底部破損位置位于上浮環的相鄰環。其原因與同步注漿初凝時間和盾構區壓差有關,經采取控制同步注漿初凝時間、分區壓差和盾構姿態等措施,可有效控制管片上浮量,抑制管片破損的產生,提高了管片成型質量,可為后續類似工程提供一定借鑒。