超超臨界煤粉爐水冷壁在不同條件下的安全性探討

郭雁杰

(1.清潔燃燒與煙氣凈化四川省重點(diǎn)實(shí)驗(yàn)室,四川 成都 611731;2.東方電氣集團(tuán)東方鍋爐股份有限公司,四川 自貢 643001)

0 引言

中國超超臨界鍋爐技術(shù)的發(fā)展是一個(gè)引進(jìn)、消化、吸收、再創(chuàng)新的過程[1]。經(jīng)過多年的發(fā)展和經(jīng)驗(yàn)積累,國內(nèi)東鍋、哈鍋與上鍋等鍋爐廠已經(jīng)完全獨(dú)立自主地掌握了先進(jìn)高效燃煤超超臨界火電鍋爐技術(shù),鍋爐效率得到不斷提高,很多技術(shù)已領(lǐng)跑世界。尤其在二次再熱及更高參數(shù)先進(jìn)超超臨界鍋爐技術(shù)創(chuàng)新和應(yīng)用研究領(lǐng)域,有著卓越貢獻(xiàn)。

雖然高參數(shù)鍋爐融入了全新先進(jìn)設(shè)計(jì)理念和基礎(chǔ)研究成果,成功提高了機(jī)組運(yùn)行效率和參與調(diào)峰的能力,但機(jī)組在頻繁調(diào)峰運(yùn)行過程中出現(xiàn)如水冷壁因流量分配、管內(nèi)工質(zhì)物理性質(zhì)急劇變化等情況,將使水冷壁溫度、應(yīng)力分布狀態(tài)偏離設(shè)計(jì),導(dǎo)致局部熱應(yīng)力集中而致熱疲勞。當(dāng)塑性區(qū)域突破彈性區(qū)域時(shí),引發(fā)管破裂或爆管,將對機(jī)組運(yùn)行和操作人員帶來更大的傷害,還會造成機(jī)組非計(jì)劃停機(jī),對電網(wǎng)產(chǎn)生沖擊。因此,對超超臨界鍋爐水冷壁展開安全性分析是非常必要的。

根據(jù)傳熱學(xué)[2]和結(jié)構(gòu)力學(xué)基本原理,本文建立了水冷壁的二維有限元穩(wěn)態(tài)傳熱和結(jié)構(gòu)力學(xué)計(jì)算模型[3],通過模擬在不同傳熱條件及不同結(jié)構(gòu)參數(shù)條件下,超超臨界鍋爐水冷壁的溫度和應(yīng)力特性分析,探索了不同條件對水冷壁安全性的影響。基于分析結(jié)果,對工程設(shè)計(jì)和項(xiàng)目提出參考建議。

1 鍋爐及水冷壁簡介

本文所研究的為某在建1 000 MW等級高效超超臨界參數(shù)變壓運(yùn)行直流燃煤鍋爐,采用一次中間再熱、單爐膛、平衡通風(fēng)、固態(tài)排渣露天布置、全鋼構(gòu)架、前后墻對沖燃燒方式。

在BMCR工況下,鍋爐主蒸汽流量為3 063.8 t/h,主蒸汽溫度為605℃,蒸汽出口壓力為29.3 MPa(g),省煤器進(jìn)口給水溫度為306℃,爐膛深度為15.6 m,爐膛寬度為33.9 m。水冷壁采用φ38.1 mm×6.5 mm的12Cr1MoVG材料管子,扁鋼采用厚度6 mm的15CrMo鋼板,水冷壁節(jié)距50.8 mm。管子和扁鋼材料的物理特性參數(shù)分別見表1、表2。

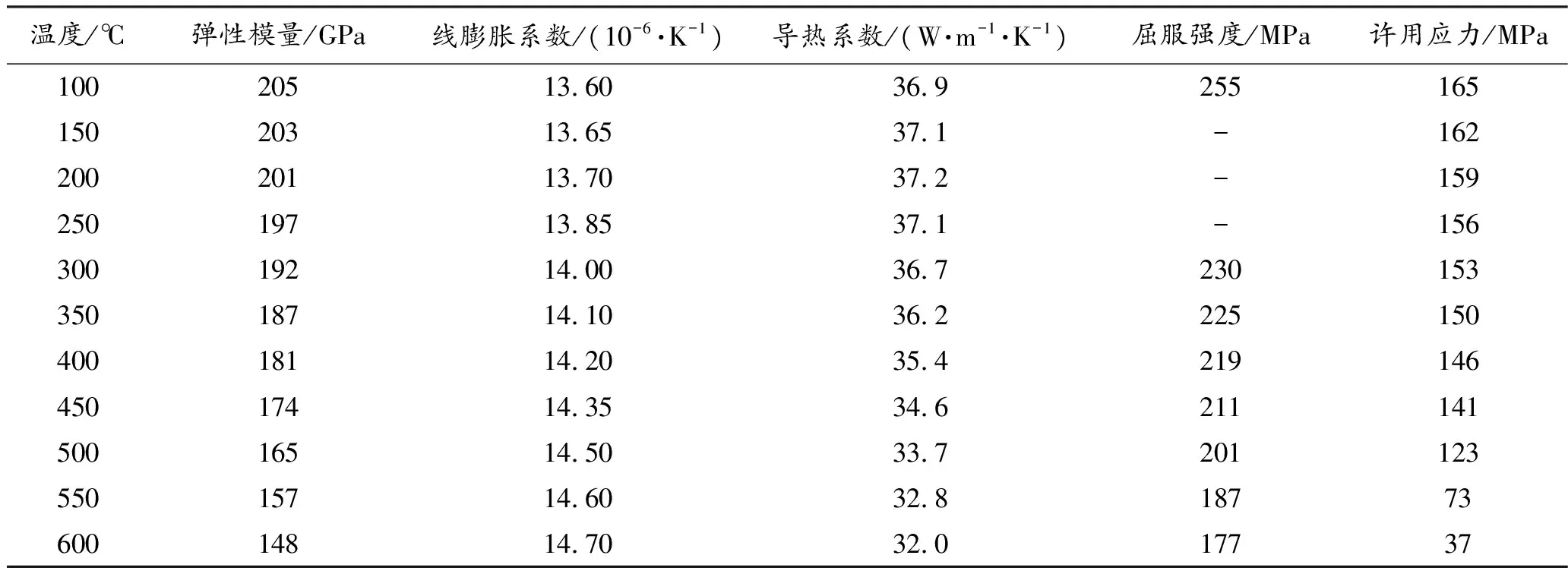

表1 12Cr1MoVG物性參數(shù)

表2 15CrMo物性參數(shù)(參照15CrMoR、15CrMoG)

數(shù)據(jù)摘自GB/T16507.2-2013《水管鍋爐》第2部分材料、DL/T5366-2006《火力發(fā)電廠汽水管道應(yīng)力計(jì)算技術(shù)規(guī)程》、GB/T5310-2017《高壓鍋爐用無縫鋼管》。

2 有限元模型及邊界條件

2.1 有限元分析模型簡化及網(wǎng)格劃分

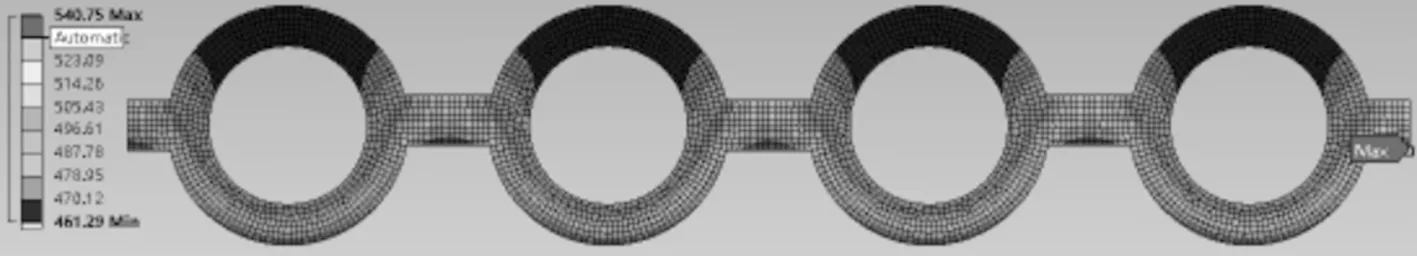

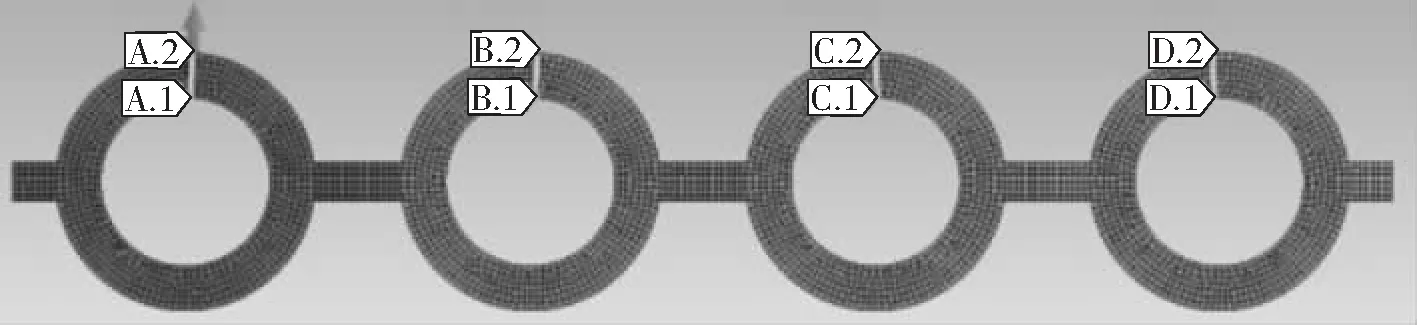

根據(jù)水冷壁的幾何結(jié)構(gòu)特性,為更清楚地分析和驗(yàn)證水冷壁的溫度和熱應(yīng)力特性,展現(xiàn)水冷壁對稱結(jié)構(gòu)的計(jì)算結(jié)果,模型選取了4根水冷壁管和對應(yīng)的扁鋼。考慮到結(jié)構(gòu)的對稱性,最外側(cè)扁鋼選取1/2對稱長度,因扁鋼與管子間的角焊縫焊腳高小且焊材物理性能優(yōu)于母材,焊材與母材熔融后可作為母材考慮,故對計(jì)算結(jié)果基本無影響,可不考慮。模型及網(wǎng)格見圖1。管子和扁鋼均采用四邊形網(wǎng)格,采用PLANE77、SURF151單元。上述水冷壁結(jié)構(gòu),共11 025節(jié)點(diǎn),3 398個(gè)單元。

圖1 水冷壁模型及網(wǎng)格示意

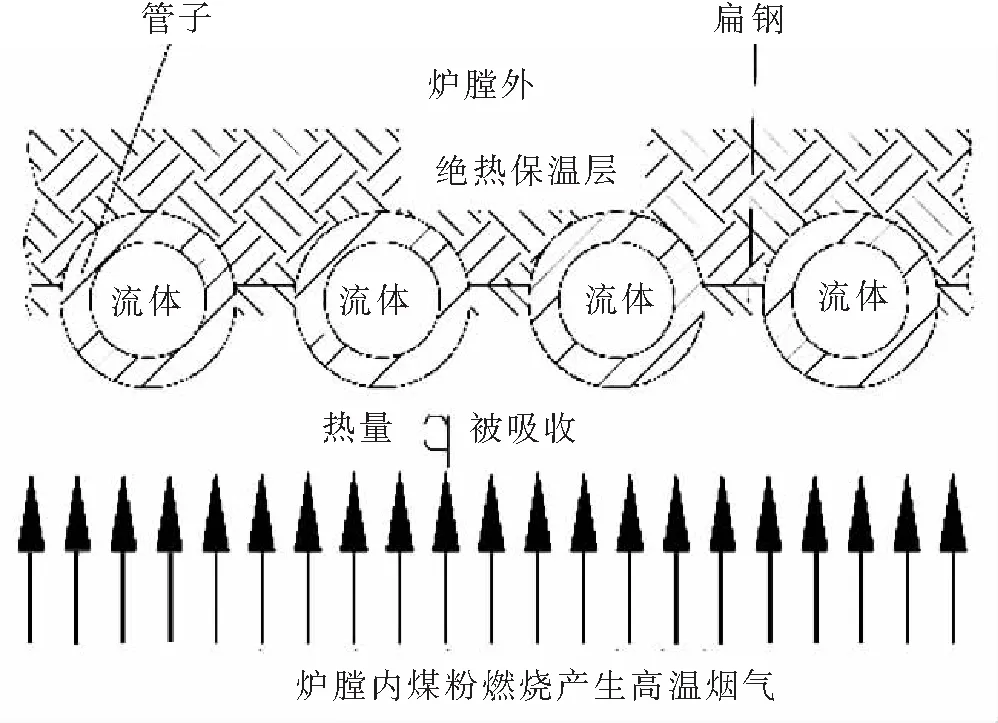

2.2 穩(wěn)態(tài)傳熱基本方程及邊界條件

鍋爐水冷壁傳熱原理如圖2所示。爐膛內(nèi)的燃料燃燒,放出大量熱量,將燃燒產(chǎn)物(煙氣)加熱到很高溫度,高溫?zé)煔庖暂椛浞绞綄崃總鬟f至水冷壁,水冷壁通過熱傳導(dǎo)將熱量傳至管內(nèi),水冷壁管與管內(nèi)工質(zhì)(水、水蒸氣或氣液兩相)進(jìn)行強(qiáng)制對流傳熱而加熱工質(zhì)。

圖2 鍋爐水冷壁傳熱原理

根據(jù)《傳熱學(xué)》[2]及文獻(xiàn)[4],可知爐膛外水冷壁外側(cè)由于被絕熱保溫層包裹,同時(shí)被銷釘?shù)认尬谎b置所限制,保溫層導(dǎo)熱系數(shù)很小,且保溫層很厚,可作為絕熱邊界,其控制方程為:

(1)

式中:t為溫度,℃;n為表面的法線方向。

水冷壁管和扁鋼的二維、穩(wěn)態(tài)、無內(nèi)熱源導(dǎo)熱微分方程為:

(2)

式中:λ為水冷壁管及扁鋼的熱傳導(dǎo)系數(shù),W/(m·K)。

根據(jù)傳熱學(xué)[2],假定爐內(nèi)邊界熱流密度已知,爐內(nèi)水冷壁的導(dǎo)熱邊界條件屬第二類邊界條件,可表示為

(3)

式中:q為爐內(nèi)向水冷壁管和扁鋼傳遞的熱流密度矢量,W/m2。

通常,水冷壁管與介質(zhì)流體間的表面?zhèn)鳠嵯禂?shù)及介質(zhì)預(yù)期要達(dá)到的溫度都是已知的,因此對于水冷壁管與其內(nèi)的流體介質(zhì)之間的傳熱邊界條件為第3類邊界條件,可表示為:

(4)

式中:h為管與流體間的表面?zhèn)鳠嵯禂?shù),W/(m2·K);tw為管內(nèi)部溫度,℃;tf為管內(nèi)流體溫度,℃。

2.3 彈塑性力學(xué)計(jì)算基本方程

根據(jù)文獻(xiàn)[3],對于二維有限元彈塑性力學(xué)分析模型,在外力作用下,水冷壁的熱彈性應(yīng)力-應(yīng)變方程,可表示為:

(5)

(6)

(7)

式中:ε為應(yīng)變,μ為泊松比,σ為應(yīng)力,αT為線膨脹系數(shù),ΔT為溫差。

3 數(shù)值計(jì)算結(jié)果

3.1 正常傳熱下水冷壁溫度場

通過上述傳熱基本方程及方程定解邊界條件,可以確定模型的邊界條件為:爐內(nèi)向水冷壁和扁鋼傳遞的熱流密度q、管內(nèi)對流換熱系數(shù)及流體溫度、爐外絕熱邊界。根據(jù)鍋爐性能計(jì)算的爐內(nèi)熱流密度曲線圖,研究水冷壁區(qū)段處取正常傳熱熱流密度為0.2 MW/m2,管內(nèi)對流換熱系數(shù)為10 kW/(m2·℃),管內(nèi)介質(zhì)溫度至460℃。正常傳熱的情況,為了考察扁鋼厚度對傳熱的影響,分別分析了扁鋼厚度為4.5 mm、5 mm、6 mm、7 mm、8 mm的情況,其余尺寸不變。計(jì)算的溫度云圖如圖3~7所示。

圖3 4.5 mm厚扁鋼正常傳熱溫度云圖

圖4 5 mm厚扁鋼正常傳熱溫度云圖

圖5 6 mm厚扁鋼正常傳熱溫度云圖

圖6 7 mm厚扁鋼正常傳熱溫度云圖

圖7 8 mm厚扁鋼正常傳熱溫度云圖

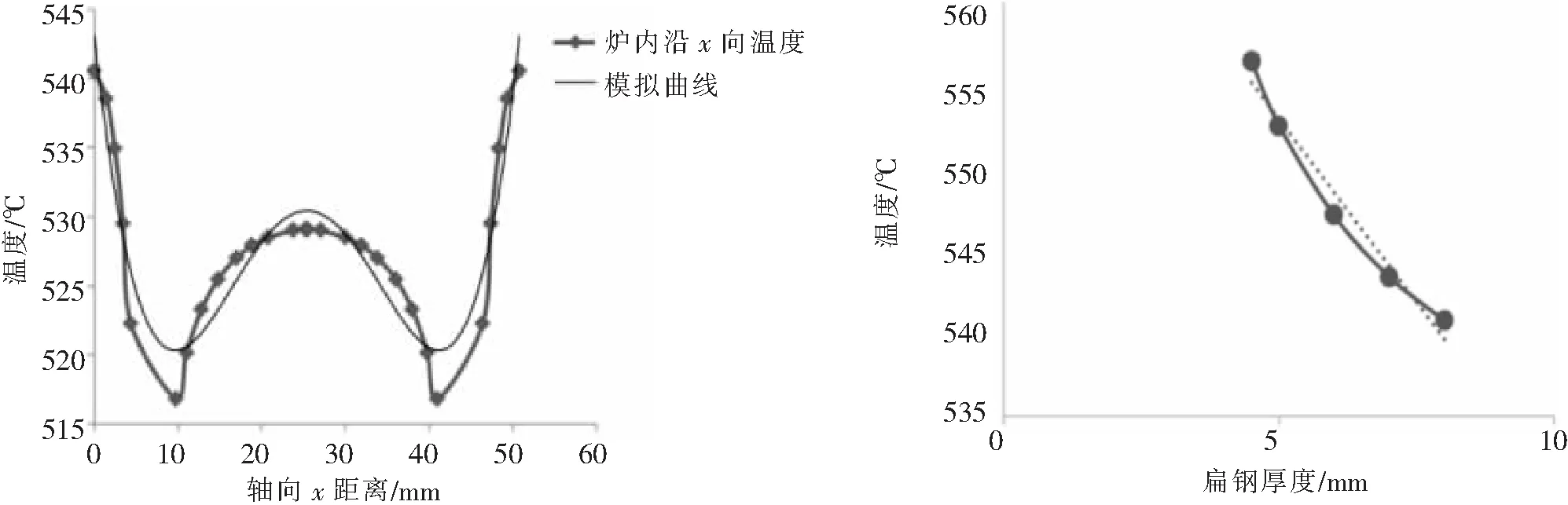

從上述正常傳熱溫度云圖可見,溫度沿x軸呈周期性對稱分布,這源于結(jié)構(gòu)的幾何對稱,最高溫度位于扁鋼爐內(nèi)側(cè)。圖8展示了一個(gè)節(jié)距爐內(nèi)管外壁溫度曲線和模擬曲線,圖9展示了扁鋼厚度與最高溫度之間的曲線關(guān)系。從圖3~7,可看出隨扁鋼厚度增加,水冷壁管和扁鋼上的溫度將降低,扁鋼厚度對傳熱溫度分布有較大影響,但扁鋼越厚經(jīng)濟(jì)性將變差,建議工程設(shè)計(jì)時(shí),考慮在滿足水冷壁管和扁鋼溫度不超限的前提下,盡量選用更薄的扁鋼。

圖8 一個(gè)節(jié)距內(nèi)水冷壁管內(nèi)側(cè)溫度分布 圖9 扁鋼厚度與最高溫度曲線

同時(shí),建議工程設(shè)計(jì)時(shí),利用鍋爐傳熱計(jì)算經(jīng)驗(yàn)公式計(jì)算的不同分區(qū)水冷壁爐內(nèi)熱密度,對水冷壁的溫度分布和扁鋼厚度進(jìn)行精確計(jì)算分析,優(yōu)化設(shè)計(jì)安全、經(jīng)濟(jì)的水冷壁結(jié)構(gòu)。

3.2 不同節(jié)距水冷壁溫度場

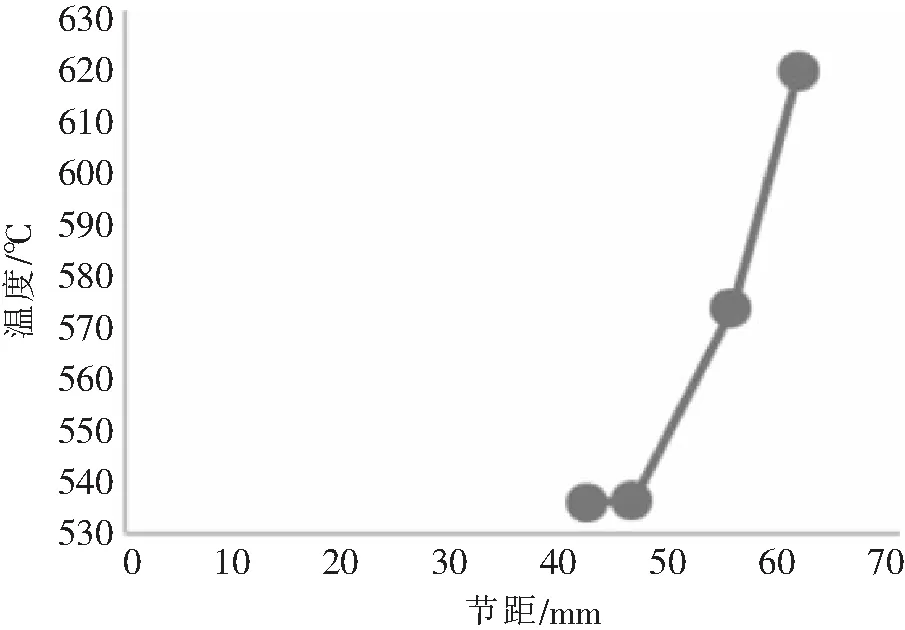

為考察節(jié)距對水冷壁溫度分布的影響,分別分析了φ38.1 mm×6.5 mm管,節(jié)距為41.8 mm、45.8 mm、54.8 mm、60.8 mm的情況,計(jì)算結(jié)果如圖10~13所示。結(jié)果可見,整體趨勢是隨著節(jié)距增大,最高溫度增加,這主要是由于節(jié)距增大后,爐內(nèi)側(cè)扁鋼上的熱量不能及時(shí)地被介質(zhì)帶走,造成溫度升高,溫度梯度上升。節(jié)距與溫度之間的趨勢曲線關(guān)系如圖14所示。

圖10 節(jié)距41.8 mm傳熱溫度云圖

圖11 節(jié)距45.8 mm傳熱溫度云圖

圖12 節(jié)距54.8 mm傳熱溫度云圖

圖13 節(jié)距60.8 mm傳熱溫度云圖

圖14 節(jié)距與溫度曲線

3.3 傳熱惡化情況下水冷壁溫度場

當(dāng)出現(xiàn)水冷壁管結(jié)垢、管內(nèi)有異物、工質(zhì)物理特性不穩(wěn)定的情況時(shí),將會出現(xiàn)傳熱惡化的情況。限于篇幅,本文僅對φ38.1 mm×6.5 mm管子,扁鋼6 mm厚,節(jié)距50.8 mm的結(jié)構(gòu)進(jìn)行分析,其余邊界條件不變,僅降低傳熱系數(shù)為1 kW/m2,傳熱惡化計(jì)算結(jié)果見圖15。文獻(xiàn)[4]表明不同規(guī)格型式的水冷壁結(jié)構(gòu)溫度場、熱應(yīng)力趨勢基本相同。傳熱惡化分析結(jié)果可見溫度顯著升高,最高溫度已經(jīng)超過材料允許使用的最高溫度。此時(shí),將發(fā)生高溫腐蝕、管破裂、超溫爆管等危險(xiǎn)情況。

圖15 傳熱惡化情況下的溫度場

3.4 正常傳熱和傳熱惡化情況下的應(yīng)力分布

為了探索在不同條件下,水冷壁的應(yīng)力分布,將穩(wěn)態(tài)傳熱計(jì)算結(jié)果與靜態(tài)結(jié)構(gòu)進(jìn)行耦合,計(jì)算應(yīng)力分布。應(yīng)力分析的計(jì)算邊界條件相對復(fù)雜,水冷壁管是吊掛于梁上的,理論上建立三維計(jì)算模型才能更準(zhǔn)確地反映真實(shí)邊界,但是三維模型計(jì)算量太大,目前大多數(shù)文獻(xiàn)仍用二維計(jì)算模型進(jìn)行分析。本文應(yīng)力分析邊界條件考慮管可自由膨脹,扁鋼兩端進(jìn)行位移約束,計(jì)算結(jié)果見圖16、圖17。

圖16 正常傳熱應(yīng)力分布

圖17 傳熱惡化應(yīng)力分布

可見,在傳熱惡化情況下,水冷壁應(yīng)力水平上升迅速,已大大超過材料屈服極限,當(dāng)塑性區(qū)域遠(yuǎn)大于彈性區(qū)域時(shí),將發(fā)生管破裂或爆管情況。為更精準(zhǔn)地分析,可沿管厚度方向進(jìn)行應(yīng)力線性化路徑劃分(見圖18)。對應(yīng)力進(jìn)行分類,根據(jù)線性化結(jié)果判斷管的安全性。

圖18 應(yīng)力線性化路徑

4 結(jié)論

本文通過對不同扁鋼厚度、不同節(jié)距的超超臨界鍋爐水冷壁的溫度分布和正常傳熱與假定傳熱惡化情況下水冷壁的溫度和應(yīng)力分布狀態(tài)分析,可得出如下結(jié)論。

1)扁鋼厚度對水冷壁的溫度分布有一定的影響,扁鋼越厚,最大溫度降低。總體上,溫度隨扁鋼厚度的增加線性降低。可以通過更多的數(shù)據(jù)擬合更合理的關(guān)系曲線,優(yōu)化設(shè)計(jì)扁鋼厚度,降低工程成本。

2)水冷壁的溫度隨節(jié)距的增加而基本呈線性增長,這是由于遠(yuǎn)離介質(zhì)的扁鋼熱量不能被及時(shí)帶走,造成溫度急劇上升。

3)傳熱惡化情況發(fā)生時(shí),水冷壁應(yīng)力顯著上升,會超過材料屈服極限,從而發(fā)生潛在爆管、管裂等危險(xiǎn)。建議電廠運(yùn)行時(shí),持續(xù)監(jiān)測水冷壁危險(xiǎn)點(diǎn)溫度,并保證水質(zhì)一直滿足標(biāo)準(zhǔn)要求。建議鍋爐制造廠對水冷壁管進(jìn)行逐根通球試驗(yàn),避免管內(nèi)有異物,堵塞管而發(fā)生傳熱惡化現(xiàn)象,導(dǎo)致水冷壁溫度超過使用溫度極限。