PLC技術在機械電氣控制裝置中的應用

林燕霞

(長治職業技術學院,山西 長治 046000)

隨著科學技術的不斷進步,從事電氣自動化的工作人員逐漸將注意力轉移到智能化控制裝置上。傳統的控制技術使用繼電器接觸器控制機械設備,曾在機械化生產中發揮了重要的作用,但它的缺點也是顯而易見的,如不能實現高度的自動化、信息化綜合操作。與此同時,近年來隨著科學技術水平的不斷提高,PCL技術得到了極大地發展,PLC的功能不斷完善并被廣泛應用于機械電氣控制裝置中。毋庸置疑,若要充分發揮PLC的技術優勢,針對機械電氣控制裝置對PLC技術的有效應用進行充分分析和探究就顯得尤其關鍵。

1 PLC的優勢分析

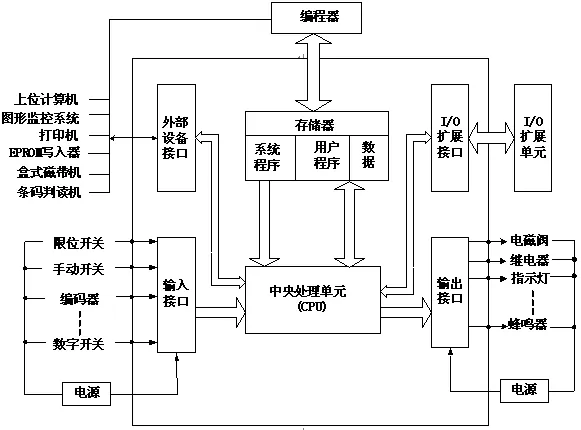

PLC是可編程控制器的簡稱,是專門為工業控制應用而設計的一種通用控制器,微處理器是PLC的核心基礎,在微處理器中集成了多項技術,如現代化的計算機技術、自動控制技術、通信工程技術以及傳統的繼電器控制技術,是一種較為新型的先進控制設備。它由中央處理器(CPU)、存儲器、電源、輸入/輸出模塊、外部設備接口、I/O擴展接口等幾部分組成[1],如圖1所示。其具有體積小、能耗低、程序編寫方便易學、穩定性高、抗干擾能力強、總體的構造設計與安裝調試工作難度低等基本特點。隨著大規模、超大規模集成電路等微電子技術、通信網絡、數據處理及圖像顯示技術的發展,PLC的網絡通信功能、智能模塊功能、外部自診斷功能在不斷增強,使PLC在工業中的應用更加廣泛。

圖1 PLC系統結構

首先,PLC能適用于各種類型的機械電氣控制系統。PLC不僅具有處理數字量和模擬量的能力,還具有處理數據、數據預算以及網絡通信的能力,因此可以對不同電氣控制系統中的數據進行分析,最終達到控制機械生產的效果,并且PLC能夠滿足各個先進的科學技術對電氣控制系統的優化,從而滿足機械工程發展的需要。其次,PLC技術引進了許多大規模、超大規模集成電路等微電子技術、通信技術、計算機技術,如此不僅可提高機械電氣控制裝置的抗干擾能力,還可實現機械電氣控制的聯網及組態,提高機械電氣控制裝置的安全性、易操作性,提高自動化水平[2]。最后,在PLC控制系統中,如果發生故障問題,可以自行及時分析診斷故障原因,并發出預示警告信息,有助于技術管理人員高效化處理系統問題,進而提高整體工作效率。

2 PLC技術在機械電氣控制裝置中的重要作用

2.1 簡化操作過程

PLC的軟件編程功能可以實現以往繼電器控制裝置中多個零部件的功能,將整體操作流程進一步簡化,當生產工藝及控制要求發生變化時,只需修改編程內容就可以迅速滿足工藝生產需求,有助于提高整體工作效率。相較于繼電器控制系統,省去了控制柜的設計、安裝、接線等工作。另外,在機械電氣控制裝置運行中,只需按照PLC上位機發出的指令進行操作即可,與傳統繼電器控制系統相比,簡化了人工操作的煩瑣性,降低了勞動強度,提高了機械電氣控制裝置的運行效率與企業的經濟效益[3]。

2.2 功能多樣化

PLC與觸摸屏通信,可以將采集到的機械設備工作現場的各種信號,以圖形、動畫等直觀形象的方式呈現出來,從而對現場進行監視和控制;也可以直接對控制系統發出指令,設置參數干預機械設備工作現場的控制流程;還可以將控制系統中的緊急工況(如報警等)通過軟件界面、電子郵件、手機短信、聲音和計算機自動語音等多種手段,及時通知給相關人員,使他們及時掌握機械設備工作現場的情況[4],從而實現對整個生產過程的信息控制和管理。

隨著新智能I/O模塊的誕生,PLC的實時精度、分辨率、人機對話等方面得到了進一步的改善和提高,有助于實現基于PLC控制技術的機械電氣控制裝置的自動化和智能化發展。

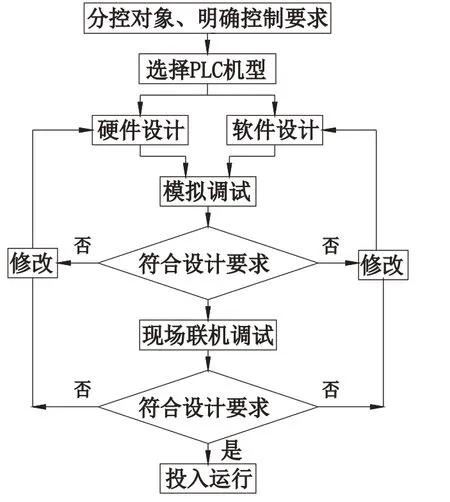

3 PLC系統設計

PLC在機械電氣控制裝置中主要應用于FCS系統和DCS系統,兩種系統有不同的特點及適用范圍。應根據機械設備的運行特點及控制要求進行全面分析,選定系統,進而確定PLC的類型、型號,然后進行硬件設計及軟件設計,具體設計步驟如圖2所示。

圖2 PLC控制系統的設計步驟

3.1 確定控制對象及控制范圍

詳細了解被控對象的控制要求,然后對被控對象的工藝要求、控制規律、控制過程和運行特性進行詳細分析,明確需要準確完成的規定流程、動作、指令,全面細化出工作循環體系。

3.2 選定PLC型號、基本單元、功能模塊

通過被控對象的設計圖紙、工藝要求及現場考察情況,確定輸入信號、輸出信號的具體需求,如數字量、模擬量,合理調整內存容量設計,確保可以留有充分余量且不會產生資源浪費,并確定能夠與各儀表的接口、其他PLC、計算機或智能設備通信。根據以上內容確定PLC的硬件配置,例如輸入模塊的電壓和接線方式、輸出模塊的輸出形式、特殊功能模塊的種類及型號等[5]。

3.3 硬件設計

硬件設計是以PLC為核心來進行設計的,是系統設計的重要內容。根據所選用的PLC產品,結合實際需求,列出I/O口分配表,然后繪制PLC外部接線圖及電器控制系統總裝配圖。

設計控制線路時,為了保證PLC能夠安全可靠運行,還應注意在PLC輸出的負載回路中加裝熔斷器,防止負載短路時損壞PLC內部的輸出元件;為保證PLC的接地效果,在實際條件允許時最好進行獨立的接地處理,分別管理其他設備與PLC的接地裝置;同時,應盡可能地將PLC的接地線縮短,控制接地點與PLC的距離。

3.4 軟件設計

1)在設計PLC程序的過程中,需要結合具體的工藝需求和控制系統的整體要求,畫出程序流程圖,然后將程序流程圖轉換為梯形圖,這是PLC應用中最關鍵的問題。在編寫程序的過程中,可以借鑒現成的標準程序或參考繼電器的控制原理圖,選用經驗設計法或順序功能圖設計。同時,需要及時對編寫的程序進行注釋,包括編寫程序具備的功能、程序控制之間的邏輯關系、總體設計規劃、信號的輸入輸出位置等,便于對PCL進行維護管理。

2)模擬調試。程序初調也稱為模擬調試,將設計好的程序寫入PLC中,在實驗室中試運行程序,結合試運行期間程序的具體表現,及時修改編程內容,確保最終設計完成的編程程序可以滿足工程流程的總體要求。在試運行時,結合控制要求,利用開關或是按鍵來模擬PLC信號的輸入輸出,通過PLC輸出模組上的繼電器發光二極管,準確觀察輸出信號的變化情況以及邏輯運行狀態是否與設計一致,及時針對相應問題進行修改調試,直至完全符合設計。

3.5 現場調試

在前期調試完全符合標準后,需要對調試好的程序進行現場調試。在現場使用的PLC控制裝置中輸入合格程序,這時可以先不帶負載,只接上接觸器線圈、信號燈進行調試。正式調試前全面檢查整個PLC控制系統,包括電源、接地線、設備連接線、I/O連線等,在保證整個硬件連接正確無誤的情況下即可送電調試,利用計算機監視梯形圖,采用分段、分級調試的方法進行[6]。在各環節調試正常后,開始加載實際負載進行現場調試。如果現場調試存在問題,則需要對硬件設備和程序進行相應調整,一般僅需對部分程序進行修改就可以符合目標要求。多次調試可以消除大量的潛在問題,保證后期實際運行的安全有序。待全部調試完成后,將程序固定在PLC控制裝置中并進行備份。

4 機械電氣控制裝置中PLC的具體應用分析

4.1 開關量邏輯控制

開關量邏輯控制取代了傳統的繼電器接觸器控制,主要功能是完成開關邏輯運算和進行順序邏輯控制,其是PLC最基本、最廣泛的應用領域,可應用于單機控制、多機群控、自動化生產線的控制等。

4.2 生產過程中的模擬量控制

在工業生產過程中,需對流量、壓力、溫度等模擬量進行控制,可以使PLC通過專用的模擬量輸入/輸出模塊及用戶程序來完成轉換,即通過輸入模塊A/D轉換將外電路的模擬量轉換為數字量并送入PLC中,然后執行用戶程序,最后通過輸出模塊D/A轉換,把PLC運算處理后的數字量信號轉換成相應的模擬量信號輸出,滿足機械設備生產現場連續信號的控制要求[7]。另外,部分PLC還提供了典型控制策略模塊,如PID模塊,從而實現對系統的PID反饋或其他模擬量的控制運算。

4.3 數據處理

PLC不僅具有進行算術運算、函數運算、數據傳送等功能,還可以進行數據排序、查表、轉換。經PLC處理的數據可以與存儲內的設定值進行比較,從而完成程序設定的控制操作或打印制表;也可以利用網絡通信傳送到上位機或其他智能裝置。數據處理一般用于無人控制的柔性制造等大型控制系統或食品工業中的過程控制系統[8]。

4.4 通信聯網

PLC作為下位機,與同級PLC、上位計算機或其他智能設備進行通信,構成網絡,以實現信息的交換,并可構成“集中管理、分數控制”的分布式控制系統,以此實現對整個生產過程的智能控制和管理,滿足自動化系統的需求,同時向智能化方向發展,創造更高的效益[9]。

5 實例應用分析

礦井提升機是煤礦運輸的重要設備,是聯系井下和地面的紐帶,傳統的提升機控制系統存在線路復雜、調試性能差、故障率高、能耗高、自動化程度相對較低等問題。采用PLC控制系統,配置兩套PLC且熱備冗余(電源冗余、CPU冗余、控制網絡冗余、I/O冗余、上位機冗余),采用標準以太網通信,上位監控系統采用工控機與觸摸屏一體機,并配有數字監控器、信號調節反饋等模塊。在這種控制方式下,調速系統以通信方式交換過程數據,調速更平穩,實現了統一編程組態、集中控制、監視和管理。現場技術人員評價認為整個系統控制精度高、運行狀態穩定可靠,并且有更友好的人機界面[10]。提升機采用PLC控制后,對提高系統自動化水平、系統運行效率非常有利,并且為礦井智能化發展奠定了一定基礎。

6 結束語

綜上所述,PLC具有可靠性高、抗干擾能力強、操作方便、能夠處理數據、通信聯網等優勢,在機械電氣控制裝置中得到了廣泛應用,不僅實現了企業統一編程組態、集中控制、監視和管理,提高了系統自動化水平及系統運行效率,還為機械電氣控制裝置向智能化發展奠定了基礎。