智能制造背景下“機械制造技術基礎”實驗更新探索*

劉 永 ,陳 誠 ,王生懷 ,陳君寶 ,褚曉雯 ,周 旭

(湖北汽車工業學院機械工程學院,湖北 十堰 442002)

高校課程中的實驗教學部分側重培養學生的實踐和操作能力,起到了理論課程教學無法替代的作用。近年來,相關的機電和自動化類專業都進行了相應的實驗教學改革[1-2]。在智能制造技術廣泛應用的背景下,傳統的演示型、驗證型實驗項目已無法完成培養人才工程能力的課程目標[3-4]。基于此,部分高校開發了設計型、開放型、創新型的實驗項目[5-6],起到了較好的教學效果。隨著互聯網及虛擬制造技術的發展,高校逐步開設虛擬仿真實驗[7]。同時,為了突出培養和鍛煉學生的工程實踐能力,高校增加了相應的零件加工實驗課程[8-10]。針對湖北汽車工業學院機械工程學院“機械制造技術基礎”課程實驗項目及其設備陳舊的問題,課題組更新了數控雕刻機加工零件、組合夾具設計組裝實驗。結果表明,更新的實驗教學項目能更好地適應智能制造背景下企業機械制造技術的發展現狀,將實驗由演示型、驗證型轉變為綜合型、創新型和動手型,不僅激發了學生的學習興趣,而且滿足了課程目標對實驗教學的要求。

1 實驗教學存在的問題

“機械制造技術基礎”是一門實踐性很強的本科機械設計制造及其自動化專業的必修課。其課程目標定位是通過課程的學習,學生具備機械工程師的專業素養、掌握機械制造領域的專業理論、具備初步分析及解決機械制造領域復雜工程問題的工程能力。湖北汽車工業學院機械工程學院該課程與實驗教學相關的課程目標是讓學生掌握機械制造技術的實驗手段和分析方法,能夠應用機械制造技術及數學、力學等相關原理正確地表達機械產品制造與裝配中的工程問題,并能通過實驗與分析得出有效結論。傳統的演示型、驗證型實驗通常是教師動手操作加講解、學生在旁觀看和聽講。看和聽的實驗過程讓學生極容易走馬觀花,既沒有參與感及體驗感,也很難激發學習興趣,無法起到實驗教學配合理論教學鞏固、消化課堂理論知識的作用,更談不上培養學生高階的分析、解決機械制造工程問題的能力和核心專業素養。該課程的實驗項目包括車刀角度測量、切削力及切削熱測量、工藝系統剛度測量、機床主要部件拆裝、螺紋絲桿傳動誤差測量、微型加工中心動作模擬演示等。以湖北汽車工業學院機械工程學院開設的車刀角度測量實驗為例,學生可以用萬能角度測量儀測量外圓、內圓、切斷、斷面車刀的前角、后角、主偏角、副偏角、刃傾角等角度,以此鍛煉學生的動手操作能力。螺紋絲桿傳動誤差測量實驗、微型加工中心動作模擬演示實驗等的實驗設備是國內高校開發的,具有集成性好的特點,而且學生可以用PLC控制器進行控制。螺紋絲桿傳動誤差測量實驗數據可以先采集

再進行事后分析,該實驗可以對螺紋絲桿傳動的隨機誤差和系統誤差進行分析,但實驗設備是封裝好的,學生做完實驗后只是訓練了數據處理能力,對傳動誤差產生的原因并沒有深入認識,導致了實驗報告中的誤差產生原因分析不準確、不到位。微型加工中心動作模擬演示實驗由PLC控制器控制,學生可以自己接線,在程序運行后,再觀看實驗設備的運行動作。該實驗項目可以同時進行6~7個實驗,但這些實驗側重于機電傳動控制,與“機械制造技術基礎”課程的關聯度不大,且實驗設備也是封裝好的,不具備開放性,無法進行創新性設計實驗。由此可見,在智能制造背景下,目前的課程實驗已無法滿足課程的發展需要,需要更新實驗項目。

2 新開發實驗實施過程

2.1 數控雕刻機加工零件實驗

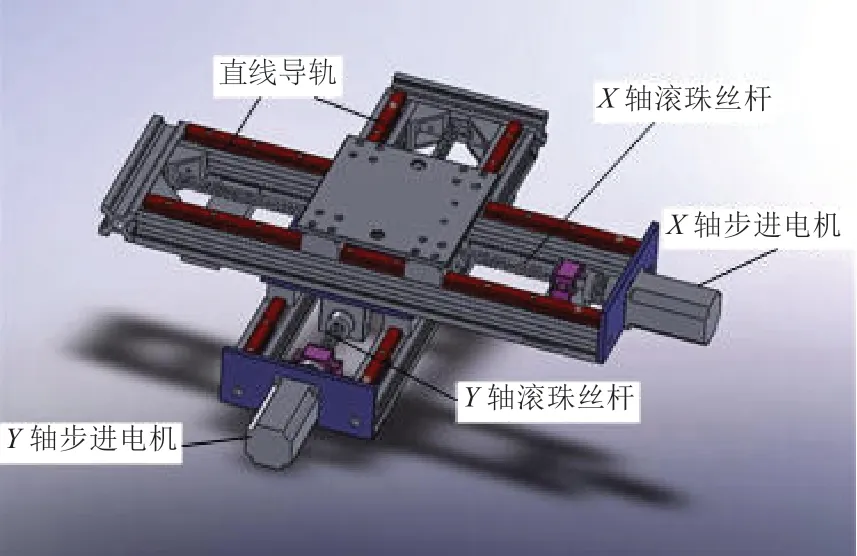

課題組選購了某公司生產的數控雕刻機,該設備為四軸聯動、功率較小的數控銑床。工作臺可以沿X、Y軸移動,通過步進電機與滾珠絲桿副連接,能使工作臺在X、Y軸方向聯動。工作臺的三維模型如圖1所示。主軸豎直布置,其升降依靠Z軸的步進電機和滾珠絲桿副、直線導軌副的運動實現。主軸旋轉電機為小型交流伺服電機。

圖1 工作臺三維模型圖

數控雕刻機配有MACH3多軸運動控制卡,由24 V直流電源供電,與X、Y、Z軸步進電機及主軸伺服電機驅動器連接,再由Mach3數控加工軟件的G代碼程序輸出給上述驅動器。當設備啟動、急停按鈕及Z軸對刀等輸入信號輸入到該運動卡中時,控制電機驅動器就可以控制電機的動作。在通用的三維設計軟件中建立加工零件的三維模型,保存成通用的文件格式輸出。將保存的文件在精雕軟件中打開,設置好加工的參數,如刀具類型、切入方式、退刀方式、加工表面、切削轉速、進給量、切深等。設置好參數后,在精雕軟件中運行模擬加工過程,在沒有錯誤報警后,保存生成TXT文件格式的數控程序G代碼。將生成的TXT文件導入到設備上的Mach3數控加工軟件中,通過對刀計算刀具機床原點和工件原點的相對坐標,設置好兩者的相對距離,在Mach3軟件中完成X、Y、Z軸三個方向對刀。設置好參數后,運行加工數控程序,可以讓設備自動運行,直到加工過程完成。

加工的零件材質為鋁型材板,其長寬高分別為50 mm、50 mm、15.4 mm,采用直徑為4 mm立銑刀加工。實驗前將零件圖發給學生,讓學生用三維設計軟件建立數字模型,并保存成通用文件格式。同時讓學生提前觀看錄制好的精雕、Mach3數控加工軟件操作視頻,要求學生根據視頻操作設置參數、完成模擬加工、生成G代碼以及熟悉Mach3數控加工軟件的加工操作過程。正式實驗前要求學生提前熟悉實驗作業指導書,熟悉實驗的目的、方法及操作流程。實驗時,由5~6名學生為1組,每組學生配備1名教師負責安全監督及操作指導。操作前給設備水箱加好水,模擬切削過程時加入切削液,用簡易的壓板將需要加工的工件夾緊。點擊設備啟動按鈕,在手動模式下對X、Y、Z軸三個方向對刀。對刀的目的是在程序中考慮刀具的機床坐標系原點和工件坐標原點O之間的位置關系,保證刀具從機床坐標系原點出發時能從程序設置好的起點切入工件。X、Y軸對刀時刀具和工件的兩輪廓邊會出現接觸間隙,Z軸對刀時刀具盡量略高于零件上表面,以免刀具撞到工件。當刀具和工件距離較遠時,將步進電機的步距角調大些,選擇連續運動模式;當刀具和工件距離較近時,將步進電機的步距角調小些,選擇點動運動模式。保存X、Y兩軸的對刀位置后,Z軸對刀采用設備上配置的能實現自動對刀的專用對刀塊。該對刀塊實際是一種壓電式傳感器,將對刀塊放于工件上面,在軟件界面上點擊Z軸對刀按鈕,刀具會按程序設置好的較慢的速度向下運動。當碰到對刀塊時,傳感器產生的壓電信號會反饋給機床程序控制系統,然后,控制程序會使主軸伺服電機反轉帶動刀具上升。程序自動減去對刀塊高度,以此獲得加工時刀具切入的Z軸坐標。為保證切入時刀具不碰到工件表面,Z軸對刀時對刀塊和工件之間墊3~4張報紙,以保證切入時刀具和工件間有較小的間隙。對好刀后,導入G代碼數控程序,設備運行開始自動加工。加工完成后可以讓學生測量加工件的尺寸,并分析產生加工誤差的原因。

此實驗為設計型、創新型、動手型實驗,從零件三維建模、加工模擬、參數設置、數控實際加工、尺寸檢驗、誤差原因分析、熟悉數控設備等多個角度鍛煉了學生分析、解決機械制造領域復雜工程問題的能力。從效果來看,學生積極性較高,達到了課程目標在實驗部分的要求。

2.2 組合夾具設計組裝實驗

機床夾具設計是“機械制造技術基礎”課程的重要內容。在理論課堂上,教師分析、列舉了工程實例,但由于缺乏實物,學生感性認識不足,因此很難達到理想的教學效果。隨著智能制造技術在機械制造領域的廣泛應用,數控機床及加工中心等裝備的使用越來越普遍。面對多品種、多規格的夾具生產類型,要求非標工裝夾具的設計周期不能太長,而傳統的機床夾具設計存在周期長、專用性強、柔性差的缺點,但創新的組合夾具可以彌補上述問題。

課題組選用某公司生產的組合夾具教具,材質為鋁合金。每套配備多個工件,包括不同規格的定位塊、連接板、鉆套、對刀塊和夾緊裝置,還配備有圓形、方形的槽形底板,可以同時組裝15套不同的車床、銑床、鉆床、鏜床夾具。為方便指導學生進行夾具設計、裝配,同時還配有虛擬教學資源,在三維軟件上將設計的三維裝配圖生成可執行文件,可形成動態的爆炸圖動畫。實驗結束后,要求學生在實驗報告中繪出設計的零件機械加工工序簡圖、指明夾具上各個元件的作用、分析夾具是如何保證加工的工序尺寸及形位公差的。學生自己設計、動手搭建組合夾具,既有感性認識,又鍛煉了創新性、高階性分析和解決機械制造領域復雜工程問題的能力。

3 結論

在智能制造背景下,為了讓實驗項目更好地服務“機械制造技術基礎”課程的教學目標,鍛煉學生的高階、創新思維能力及動手實踐能力,增加實驗教學的挑戰度,課題組對“機械制造技術基礎”課程的實驗項目進行了更新。結果表明,更新的數控雕刻機加工零件和組合夾具設計組裝實驗項目解決了傳統實驗教學項目設計固定、不具備開放性的問題,將課程實驗由演示型、驗證型轉變為綜合型、創新型和動手型,極大地調動了學生的學習積極性。此外,更新的實驗教學項目很好地配合了課程的理論教學內容,增強了智能制造背景下學生分析、解決機械制造領域復雜工程問題的能力。