帶式輸送機滾筒焊接應力集中影響因素分析與控制

王倩云

(晉能控股裝備制造集團大同科大煤機有限公司,山西 大同 037000)

引言

帶式輸送機作為煤炭生產過程中主要的輸送設備,其運行條件極為苛刻,不僅承受煤炭下落時的沖擊,還要經受井下潮濕、腐蝕氣體的侵蝕,對其制備質量要求較高[1-3]。滾筒作為帶式輸送機的組成部件,制備工藝主要是焊接,必須嚴格控制焊接質量才能保證其工作的可靠性,否則,帶式輸送機運行時一旦出現故障,將會導致整個工作面的工作停滯,給煤炭企業帶來較大的經濟損失。焊縫應力集中是焊接件的常見質量問題,應力集中嚴重時極易導致焊接件的開裂,必須引起高度重視。為了確保滾筒焊縫質量,降低焊縫位置的應力集中,有必要分析焊接應力集中產生的原因,進而進行有效的控制。

1 滾筒結構及焊縫形式

帶式輸送機滾筒結構如圖1 所示,其中主要包括兩條環焊縫,分別標記為了Ⅰ和Ⅱ,焊接接頭采用埋弧焊工藝,形成的焊接接頭為單側加強高接頭。此處重點分析接頭的形式和焊縫的外形對應力集中的影響,提取滾筒焊縫并進行簡化之后的結構如圖2 所示,其中θ 為焊趾傾角,(°);t 為筒皮板厚,m;r 為焊趾半徑,m;h 為焊縫余高,m;α 為坡口角度,(°)。此處引入應力集中系數Kt,其表達式為Kt=1+0.272t0.528·r-0.449·sin0.433θ,表征滾筒焊縫應力集中程度。

圖1 滾筒結構

圖2 焊縫簡化結構

2 應力集中仿真分析

為了更好地分析滾筒焊接接頭外形結構對焊縫應力集中的影響規律,包括筒皮板厚、焊趾半徑和坡口角度等,采用MATLAB 仿真計算軟件,設置應力集中系統計算公式,選擇不同的焊縫外形結構參數,研究不同因素對焊縫應力集中的影響,以便更好地指導焊接工藝控制,以保證滾筒焊縫的質量。

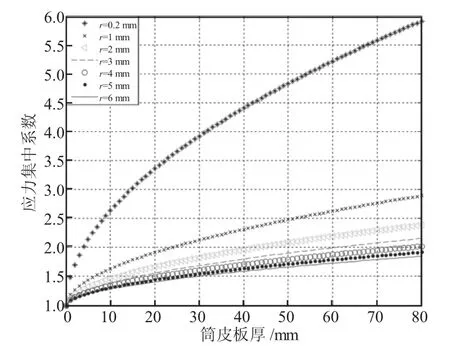

2.1 筒皮厚度對滾筒焊接應力集中的影響

運用MATLAB 仿真計算軟件,設置焊縫坡口角度一定,計算不同的焊趾半徑時筒皮厚度對滾筒焊縫應力集中程度的影響規律,統計結果如圖3 所示。由圖3 結果可以看出,隨著滾筒筒皮板厚的增大,不同的焊趾半徑情況下,應力集中程度逐漸增大,相同筒皮厚度時,焊趾半徑越小,焊縫的應力集中程度越明顯。由圖3 還可以看出,焊趾半徑尺寸在1~6 mm 范圍內變化時,應力集中程度變化較為緩慢,說明其對應力集中程度影響不太敏感,而當焊趾半徑尺寸降低至0.2 mm 時,隨著筒皮厚度的增大,應力集中程度急劇變大,不足以保證滾筒焊縫的質量。

圖3 筒皮厚度對滾筒焊縫應力集中的影響

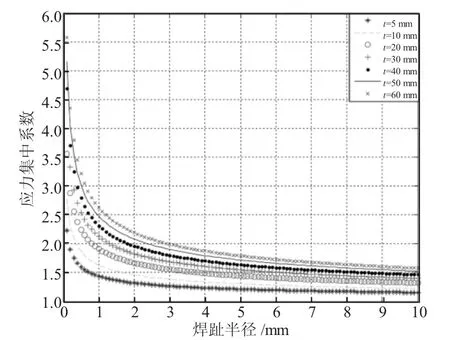

2.2 焊趾半徑對滾筒焊接應力集中的影響

運用MATLAB 仿真計算軟件,設置焊縫坡口角度一定,分析筒皮厚度不同時,焊趾半徑對滾筒焊縫應力集中程度影響規律,統計結果如圖4 所示。由圖4 可以看出,隨著焊趾半徑尺寸的增大,滾筒焊縫的應力集中程度逐漸降低,并且隨著筒皮厚度的增大,應力集中程度越大。筒皮厚度為60 mm 時的焊縫應力集中程度均高于筒皮厚度為5 mm 的情況,由此可見,筒皮厚度越大,焊趾半徑變化對其影響越敏感,應力集中程度越高。

圖4 焊趾半徑對滾筒焊縫應力集中的影響

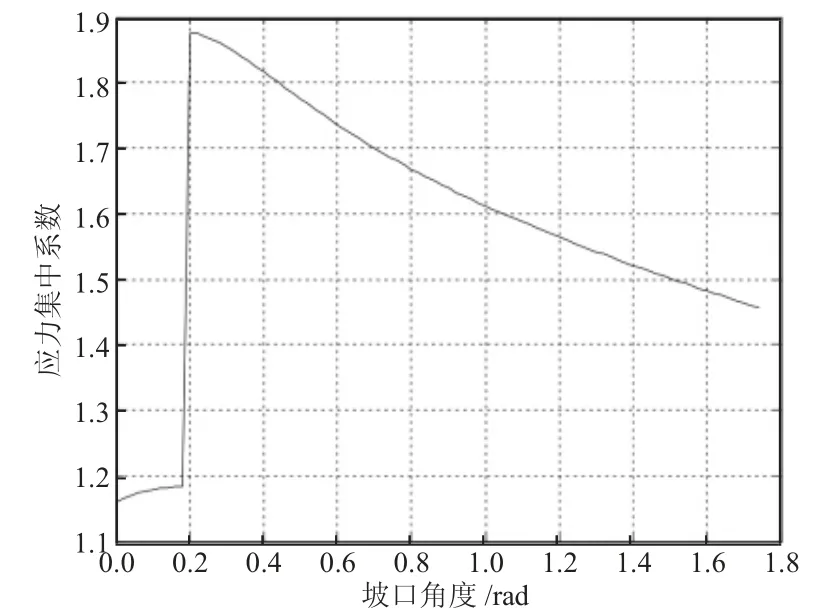

2.3 坡口角度對滾筒焊接應力集中的影響

坡口角度作為焊接焊縫制作工藝中的重要參數,為了弄清坡口角度對焊接應力程度的影響,設置焊接工藝參數一定,取筒皮厚度為30 mm,仿真計算得出坡口角度與應力集中系數之間的關系,如圖5 所示。由圖5 可以看出,坡口角度小于0.2 rad 和坡口角度大于1 rad 時,應力集中系數均小于1.6,通常焊接受扭埋弧焊焊縫應力集中系數要求在1.6~4.0,因此實際焊接過程中應該將坡口角度控制在0.2~1 rad 范圍內,盡可能地選取較大的坡口角度。

圖5 坡口角度對焊接應力集中的影響

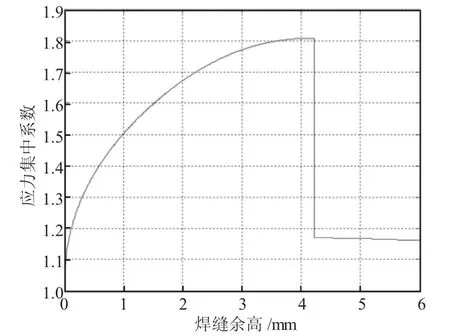

2.4 焊縫余高對滾筒焊接應力集中的影響

焊縫質量檢驗的另一個關鍵指標是焊縫余高,仿真計算過程中設置焊接工藝參數一定,計算不同焊縫余高對焊縫應力集中的影響關系,統計結果如圖6 所示。由圖6 可以看出,焊縫余高尺寸為4.6 mm 時,應力集中程度明顯,實際焊接過程中通常將焊縫余高設置在2~4 mm 范圍,為了降低焊縫余高對應力集中的影響,可以對焊后焊縫進行磨平處理,同時,也可以通過控制焊接工藝參數,將焊縫余高控制在應力集中較小的范圍之內。

圖6 焊縫余高對焊接應力集中的影響

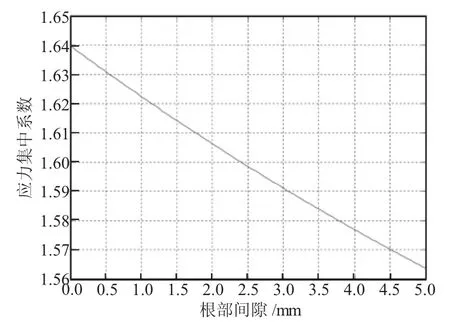

2.5 根部間隙對滾筒焊接應力集中的影響

根部間隙作為焊縫質量控制的重要因素之一,仿真過程中通過控制其他工藝參數一定,統計得出根部間隙與焊縫應力集中程度的關系,如圖7 所示。由圖7 可以看出,雖然焊縫根部間隙的存在能夠避免未焊透情況,同時也是應力集中產生的一個原因,應該將焊縫根部間隙控制在2.5 mm 范圍內,并且盡量取較大數值,有利于減小應力集中程度。

圖7 根部間隙對焊接應力集中的影響

3 應力集中產生原因與控制

焊縫質量控制主要是應力集中情況,而焊縫產生應力集中的主要原因是焊接缺陷,如裂紋、氣孔、夾渣等,必須引起高度重視。

3.1 氣孔缺陷成因與控制

焊接過程中出現氣孔缺陷的原因包括坡口清理不干凈,存在水分、油污及鐵銹等污物,此處的焊接方法為埋弧自動焊,除了坡口清理問題之外,還有焊接工藝參數設置不當的原因,主要是焊接電壓數值過大。

為了降低滾筒焊接焊縫應力集中程度,需要嚴格控制焊件坡口潔凈度,同時嚴格按照焊接工藝控制焊接電壓和速度等參數。

3.2 夾渣缺陷成因與控制

夾渣作為焊接缺陷的一種,產生的原因包括接頭坡口角度過小、焊接電流過小、焊接速度過大等,為了避免滾筒焊接過程中出現應力集中,有必要控制焊接接頭的夾渣缺陷,選擇適宜的坡口角度,嚴格執行焊接工藝規程,控制焊接工藝參數。

3.3 咬邊缺陷成因與控制

咬邊缺陷在焊縫焊接過程中極為常見,不僅影響焊縫的美觀性,還會造成焊縫的應力集中,現已引起高度重視。焊接咬邊出現的主要原因是焊接工藝問題和焊接參數設置不當等,為了更好地控制滾筒焊縫的質量,避免出現焊接咬邊缺陷,焊接過程中需要嚴格控制埋弧焊的工藝參數,包括焊接電流、焊接速度、焊接人員及焊接環境因素等。

4 結語

滾筒作為礦用帶式輸送機實現煤炭連續輸送的關鍵結構部件,其運行過程中的可靠性要求較高,必須引起高度重視。滾筒制備過程中存在質量要求較高的環焊縫,處于動態連續運轉工作狀態,如果存在焊接應力集中必將加劇滾筒使用過程中的變形,影響帶式輸送機的正常運行。采用MATLAB 仿真計算軟件,分析了筒皮厚度、焊趾半徑、坡口角度、焊縫余高和根部間隙等因素對焊接應力集中影響的關系,結果表明:應力集中程度隨滾筒筒皮厚度的增大而增大,隨焊趾半徑的增大而減小;坡口角度控制在0.2~1 rad范圍、焊縫余高控制在2~4 mm、根部間隙控制在2.5 mm 以內時能夠保證滾筒焊縫應力集中程度。結合上述焊接質量評定因素,分析了它們引起應力集中的內在原因是焊接缺陷,分析了焊接缺陷產生的原因,提出了對應的控制策略,以期為相關工作提供參考。