基于大直徑鉆孔的瓦斯抽采裝備及技術研究

王 鵬

(潞安化工集團古城煤礦,山西 長治 046000)

引言

由于進風在采空區上隅角形成渦流等原因,礦井內的瓦斯再次匯聚難以排出,這大大影響了工作人員在綜采工作面的作業和安全。傳統治理是透過巖層進行來插管或埋管在上隅角進行抽采工作,不但插管操作麻煩,而且巖層移動也會導致管道位置產生誤差,達不到理想的瓦斯抽采流量。在采空區與回風巷的上隅角以大直徑鉆孔來進行瓦斯抽采是近年來避免礦井瓦斯超越限度的新技術,操作方法成本相對傳統治理成本具有明顯優勢,利用得當可充分提高礦井開采效率,增強瓦斯治理的靈活性。

本文根據潞安集團下屬某礦井為研究目標,針對于U 型通風方式下“以孔代川”技術,在技術層面進行研究,對其技術結果進行論證,根據需要研制了大直徑鉆護一體的礦用設備,進一步豐富了礦井下瓦斯治理設備,保障了井下生產的安全性。

1 礦井概況

潞安集團下屬某礦為3 號煤層,煤層的厚度達到4.1~6.7 m,厚度平均為5.76 m。其中煤層中含有2 層及以下的矸,其厚度為0.02~0.9 m,其主要含有碳灰質巖。

對煤層開采所產生的3310 工作面瓦斯抽取不充分難題進行研究后,決定使用新型大直徑鉆護一體設備來對U 型工作面上隅角進行作業。該設備的一次成孔施工可以大大改善瓦斯積聚情況。

2 超大直徑鉆護成孔裝備

2.1 機械結構

大直徑鉆護一體設備可以在與地下開采面、回風巷靠近的上隅角采用一次成孔工藝“以孔代川”來進行鉆孔,從而抽取瓦斯。該設備具有強勁動力破碎巖石,鉆孔和外護管同步,排渣干燥及導向好等優點。設備主要分為兩大部分,一部分為主機,另一部分為泵車,兩部分相互分離[1],如圖1 所示。

圖1 總體結構示意圖

1)主機裝備有回轉器和雙液壓馬達。在工作過程中,在回轉器的作用下螺旋鉆桿可以大角度轉動進行工作,并通過減速器提供必要的能量,液壓馬達對可伸縮鉆頭施加所需作用力進行旋轉破碎作業。為了有足夠的扭矩來往前破碎,采用了外護管同步技術。在鉆進破碎時,外護管和鉆頭協同向前,兩者前端頂部位置的排渣距離要相等,避免煤巖因排屑間隙不相等而不能順利排出。

2)后一部分的泵車主要作用是為主機的鉆桿等設備提供破碎巖層所需的動力,泵車電機與聯軸器相連,傳遞運動和扭矩,最終在控制與調節下通過對油進行加壓或卸壓來控制主機運行。為了提高裝卸鉆桿類裝備的作業效率和準確性,減輕工人的勞動強度,一些如機械吊臂、夾持器之類的輔助設備應該提前配備。在往前鉆進過程中,為了降低卡鉆、埋鉆等發生的可能性,泵車的油缸選用雙出頭形式,以提供更加強悍的動力[2]。

2.2 性能參數及特點

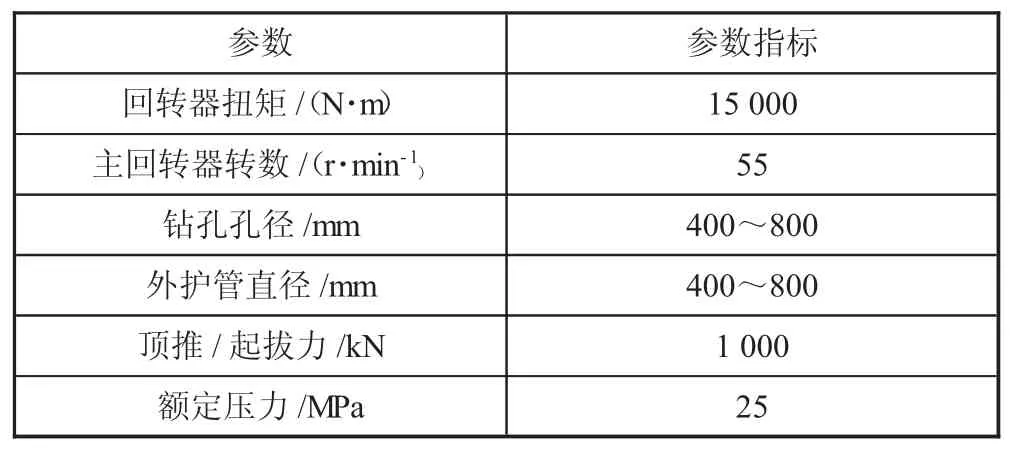

動力回轉器帶動螺旋鉆桿旋轉鉆進,鉆頭旋轉鉆進煤層的同時外護管頂推也隨之推進,兩者保持一致,外護管支撐住煤層防止由鉆頭破碎的孔洞導致煤層崩塌,同時螺旋鉆桿也一直旋轉,鉆頭破碎的煤渣就可以順著螺旋鉆桿的通道排出。外護管在起到支撐作用的同時,也能防止鉆頭因受力不均等問題產生的螺旋鉆桿發生偏移的問題。鉆護一體化設備也可以適用于煤層質地較軟的礦井,裝備技術參數如下頁表1所示。

表1 裝備技術參數

2.3 施工工藝流程

液壓馬達提供動力到動力頭,動力頭和螺旋鉆桿一起運動,可伸縮鉆頭往前推進破碎煤層,同時螺旋鉆桿外的外護管由于動力頭頂推裝置的作用與螺旋鉆桿具有相同的軌跡,推進過程中煤渣螺旋排出。在達到特定深度后,液壓馬達提供撤回的動力,動力頭和螺旋鉆桿反轉運動,可伸縮鉆頭由于外護管端卡止縮小截齒直徑,從煤層中抽出后撤。隨之進行封孔,連接上抽采管路。

3 工程試驗

選取潞安化工集團某礦3 號煤層3310 工作面作為實地研究對象,抽采巷和回風巷高度差平均為+1.5°,預留煤柱30 m。鉆孔主要參數包括鉆孔仰角+7°,鉆孔直徑550 mm,采用抽采巷開孔,回風巷接收的方式,回風巷透孔和頂板間的距離為1.5 m,施工剖面如圖2 所示。

圖2 施工剖面圖(單位:mm)

鉆孔中心和底板間的距離為1.5 m,相鄰鉆孔間的距離為15 m,鉆孔立面布置如圖3 所示。鉆孔過程中螺旋鉆桿和套管同鉆孔協調進行,首先由鉆頭進行開孔作業,開孔完畢后將螺旋鉆桿和鉆頭相連接并鉆孔至指定位置,最后退鉆并將套管安裝至鉆頭上,完成整個鉆孔過程[3]。

圖3 鉆孔立面布置圖

本次實驗單次鉆孔數量為37 個,鉆孔完畢后直接進行封孔處理,并對鉆孔區域進行瓦斯預抽采處理,抽采過程中對瓦斯濃度的數據進行實時記錄并繪制瓦斯濃度和抽采時間的曲線圖。

4 瓦斯抽采效果

4.1 鉆孔瓦斯濃度測量

選取已完成的6 個超大直徑鉆孔測量其鉆孔瓦斯濃度,分析可知,工作面與鉆孔距離遞增時,鉆孔的瓦斯濃度先隨之上升后又呈下降趨勢。鉆孔瓦斯濃度在中工作面與鉆孔距離為25 m 時幾乎達到最大值。新鉆孔往前繼續打開,后方瓦斯濃度相應降低,并且兩者濃度差別不大,鉆孔瓦斯濃度在5%~8.5%之間。

4.2 上隅角瓦斯濃度監測

抽采位置的變化會有規律的影響上隅角瓦斯濃度的變化,當抽采位置靠近采空區時,上隅角瓦斯濃度會上升。當工作面推進距離由20 m 向前推進時,上隅角瓦斯濃度最大,然后打開新鉆孔,瓦斯濃度開始下降,直到推進到30 m,隨后又逐漸升高,整體的上隅角瓦斯濃度在0.6%以下。

4.3 抽采純量變化分析

根據實際檢測數據可知,抽采時間達到半年時,瓦斯濃度相較抽采前顯著降低,抽采干管流量達到180 m3/min 時,瓦斯濃度約為5%,抽采純量為9.25 m3/min。抽采效率和鉆孔連接個數間為正比關系,避免了礦井工作面回采過程中瓦斯濃度過高等問題。

5 結論

1)采用煤柱內超大直徑鉆孔施工代替傳統埋管的上隅角瓦斯濃度降低方式,避免了回采工作面以及采空區域瓦斯濃度過高等問題;

2)本次設計的鉆孔設備成孔直徑在400~800 mm范圍內,回轉扭矩為15 000 N·m,通過鉆孔、螺旋鉆桿和套筒協調配合的方式,實現了成孔和鉆護的同步進行,整個鉆孔過程一次完成,能夠很好地避免傳統鉆孔方式存在的鉆護分離、排渣困難以及鉆護位置偏差較大等缺點,使得松軟煤層鉆孔的效率和質量顯著提升;

3)選取潞安化工集團某礦3310 工作面作為實際實驗對象,單次鉆孔數量為37 個,鉆孔后立刻進行瓦斯抽采。實驗數據表明,抽采時間半年后,抽采干管流量增至180 m3/min,瓦斯濃度約為5%,抽采純量為9.25 m3/min,抽采效率和鉆孔連接個數間為正比關系。