井下充填料管道泵送阻力與輸送參數優化研究

韋敏康,高 峰,高如高,梁耀東,羅增武

(1.廣西高峰礦業有限責任公司; 2.中南大學資源與安全工程學院; 3.湖南科技大學資源環境與安全工程學院)

引 言

廣西高峰礦業有限責任公司(下稱“高峰礦”)是中國重要的錫生產基地,并伴生鋅、鉛、銻、銀等多種金屬資源。礦山采用機械化上向水平分層充填采礦法開采,建有一套全尾砂結構流體膠結充填系統,可以滿足充填需要。目前,高峰礦采深已達1 200 m[1],為了降低廢石運輸成本和充填成本,礦山擬將井下部分廢石破碎,然后與尾砂、水泥利用充填工業泵進行混合、攪拌和泵送充填,主要用于構筑底部結構、采場澆面及對充填強度有較高要求的結構工程。

礦山泵壓輸送充填基于泵送混凝土技術發展而來,其主要原理為通過擠壓輸送設備實現膏體充填料(高濃度固液混合物)的泵壓輸送[2-3],具有無需脫水和不受充填倍線限制等優點。隨著膏體充填技術的發展[4-6],其在國內金川鎳礦[7]、會東鉛鋅礦[8]及寶山礦[9]等諸多礦山已有應用。但碎石膠結泵送充填系統泵送管道磨損大、堵管風險高[10]。為了確定高峰礦高濃度尾砂塊石混合充填料漿泵送的輸送性能指標,應用兩相流顆粒流動力學理論,結合管道輸送流態化系統特點,進行了濃度為86 %、84 %、83 %、81 %、79 %的全尾砂料漿泵送仿真計算,以期為充填管網設計提供理論依據。

1 固液兩相流DDPM計算模型

為完善礦山充填輸送系統,通過試驗與數值模擬相互驗證的方法進行輸送參數優化。一般全尾砂漿體濃度較高,尤其是含有較多細粒級顆粒時,其剪切速率與切應力呈現非線性關系,表現為一種固液兩相混合的非牛頓流體[11]。普通模型對流場多相混合狀態采用了平均化處理,對離散相的運動與作用分析存在不足。本文應用兩相流顆粒流動力學理論,結合管道輸送流態化系統特點[12],利用Fluent平臺的歐拉DDPM顆粒流模型分析高濃度固液兩相流,對充填料漿泵送中高濃度固液兩相流運行狀態進行分析。

1.1 模型計算域圈定

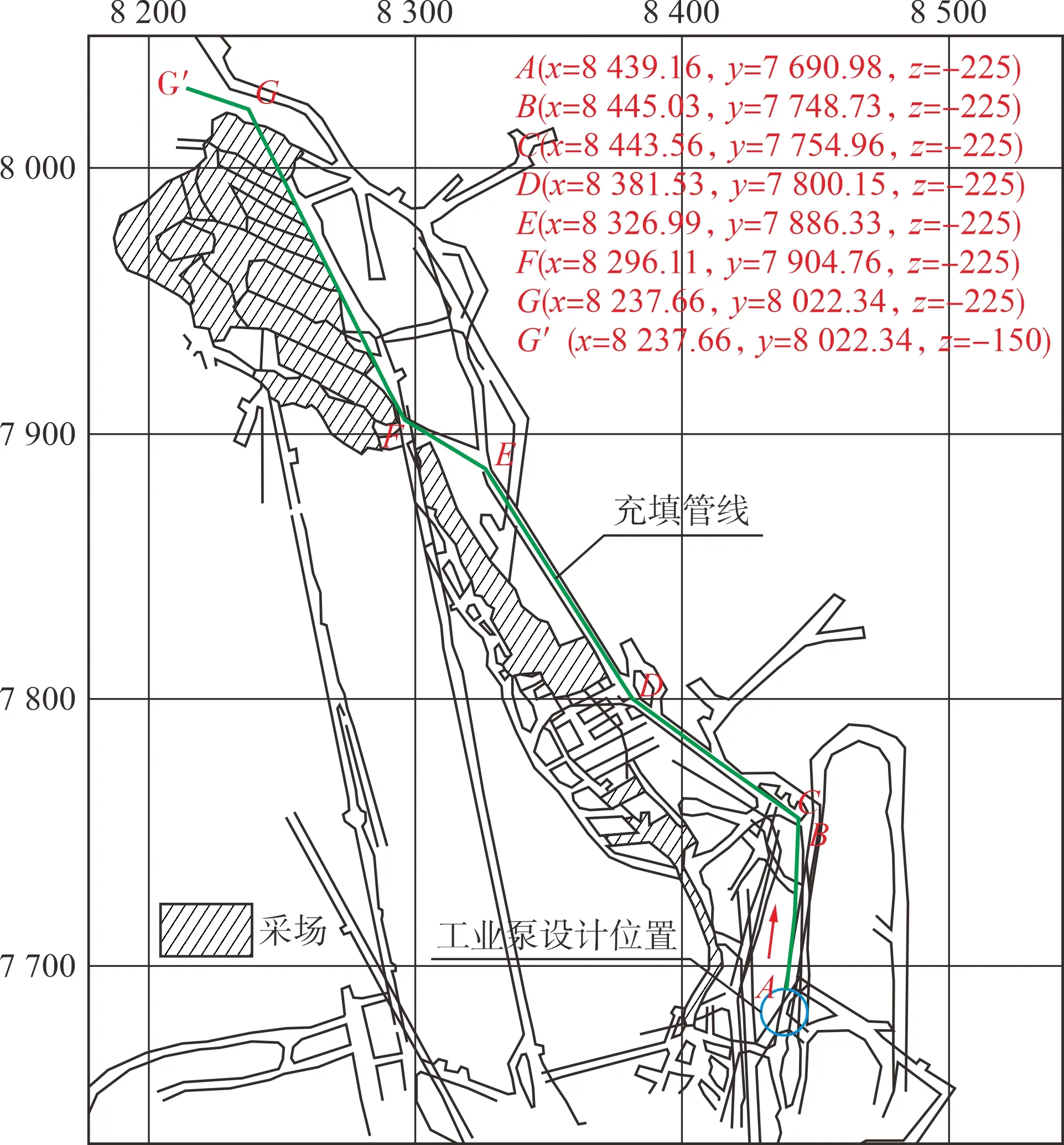

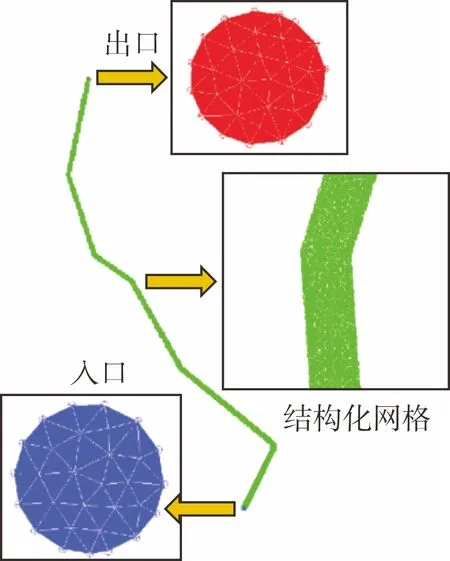

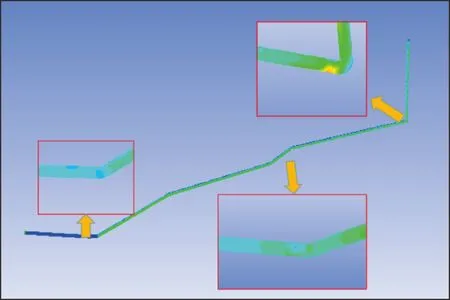

模型采用Workbench平臺中的ICEM CFD模塊進行前處理,與實際尺寸一致。以充填工業場地在井下-225 m水平為起點,充填管線延伸至-150 m中段,取主體充填路線進行實體模型構建,見圖1。管道豎直高度75 m,總長度485.3 m,彎管處曲率半徑0.3 m。模型網格劃分以管內流體流向為基線進行非結構化劃分,彎管處采用貼體網格,以提高計算收斂精度,見圖2。輸送模擬過程中以充填物料作為顆粒離散相進行輸出滿管流計算。

圖1 礦井充填管線布置示意圖

圖2 充填輸送CFD非結構化模型

由于礦山充填管道輸送漿體粒徑存在一定離散性,管道沖蝕效應不同于常規歐拉模型的固液兩相均勻流作用,因此基于密相DPM模型與CFD方法進行耦合求解計算。基于雙流體的概念,將液相作為連續相,顆粒相作為離散相,借鑒稠密分子運動理論,認為固體顆粒在運動過程中顆粒間不斷發生碰撞,從而在流場分析中應充分考慮顆粒沖擊磨損。

1.2 顆粒流計算特征參數

從全尾砂粒徑特征分析,高峰礦充填全尾砂粒徑較細,充填尾砂級配不均,但粒級分布范圍較廣,密實程度較好,故采用全尾砂顆粒初始粒徑參數作為計算依據。對于顆粒參數設置,只用“平均徑”或“中位徑”來描述顆粒的物理力學性質是不夠的,必須求出尾砂的粒徑分布。采用羅辛拉姆勒(Rosin-Rammler)粒徑分布函數來描述粒徑參數,從以往的粒徑測試結果可以得出,全尾砂樣本中位徑存在一定變化,軟件中僅用中位徑進行描述的方法存在不足。因此,擬對Rosin-Rammler粒徑分布函數中各因素之間的內在聯系進行分析。

Rosin-Rammler粒徑分布函數是一種累積分布形式,其表達式如下:

G=1-exp[-adn]

(1)

式中:G為顆粒累積百分數(%);d為尾砂粒徑(mm);n為分布指數,n>1時,a為粒徑系數。

為分析粒徑分布系數與指數間存在的關系,對式(1) 進行求導,依據Rosin-Rammler粒徑分布函數的曲線走勢,將d0作為分布參數更符合函數本身的規律,能夠降低中位徑描述存在的偏差,可得:

d0=[(n-1)/an]1/n

(2)

將式(2)代入式(1),則粒徑分布函數用d0與n進行表示,即:

(3)

在DDPM顆粒流模型分析計算過程中,固液兩相流體表現出一種精細的相互作用機制。與大多數歐拉方法一樣,連續相(水流)以準均勻場的形式掃略所有網格,以非相變運動的連續性方程為準則進行演化。不同于常規方法的是,DDPM顆粒流模型分析計算兼容了連續型與離散型計算。

1.3 自定義精細曳力模型

計算方程采用Euler-Granular模型相關方程,液相連續性方程采用式(4)進行計算。

(4)

計算采用E-G方法進行相態追蹤,并利用基于KTGF理論的密相DPM模型分析固液兩相流。顆粒相與連續相采用完全耦合方式,不考慮顆粒相之間、連續相及顆粒與連續相之間的熱量交換。計算區域和控制方程的離散采用有限體積法,流場數值計算采用分離解法中壓力耦合方程組的半隱式方法(SIMPLE算法),初始條件計入重力加速度-9.81 m/s2。

2 顆粒流場計算分析與輸送參數優化

DDPM顆粒流模型計算了不同輸送濃度與流量下的充填輸送過程受力情況、流場特性與離散相分布結果,在靠近流場內單元邊界和出口時,接觸面采用溢出模式進入下個作用階段。顆粒相作用于運動特征變化,通過Granular追蹤體系下節點信息反饋的形式實現實時記錄。

2.1 不同輸送濃度下流場特征分析

為滿足礦山充填系統優化運行實際需求,控制濃度為79 %~86 %,預設料漿灰砂比1 ∶4,廢尾比5 ∶5,初始輸送速度2 m/s。對不同料漿輸送濃度的輸送情況進行模擬分析。濃度81 %情況下流場內整體阻力狀態分布云圖見圖3。

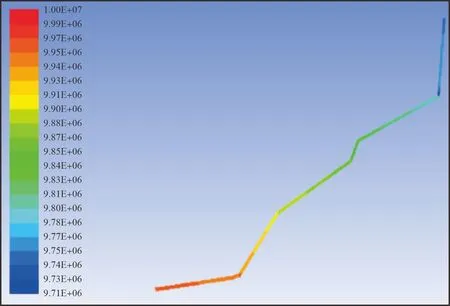

圖3 濃度81 %情況下流場內整體阻力狀態分布云圖

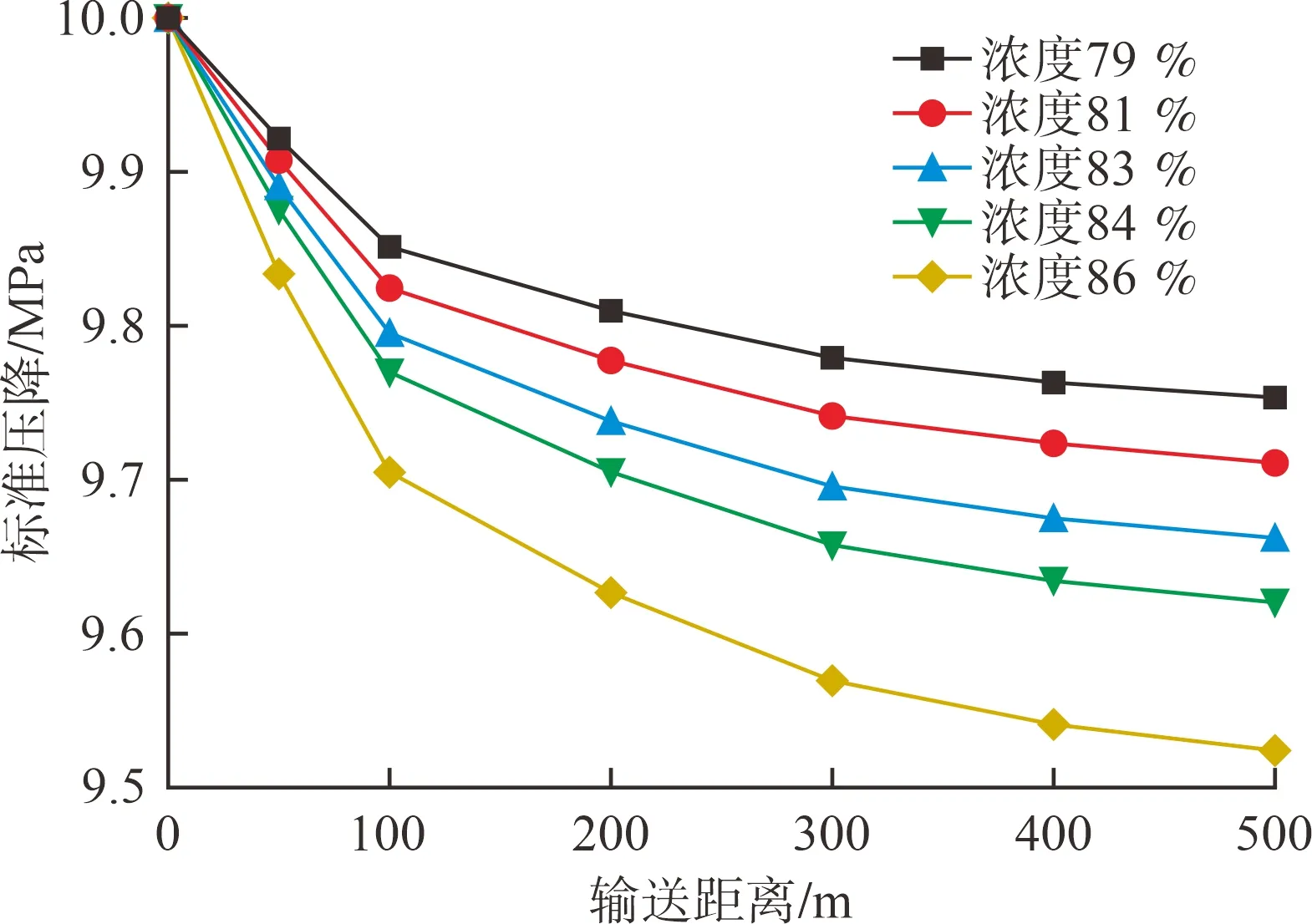

從圖3可以看出:流場內管道輸送阻力從入口處隨流程長度逐級降低,在彎管處存在一定程度的差異,但隨著距離的增加,壓力分布繼續呈現穩定降低態勢。經過仿真計算,料漿在管道中速度變化情況為在入口處速度分布均勻,初始速度為2.12 m/s,最大速度出現在管道中心處,在初始泵送階段,最大速度一度達到3.41 m/s。流場內整體動壓由于流量穩定控制,因此流速穩定。設定不同方案進行模擬,提取管道基線料漿濃度為79 %~86 %的輸送靜壓進行分析,結果見圖4。

圖4 管道輸送阻力分布曲線

不同濃度下,充填料漿表現出不同的輸送特征。從阻力損失計算結果可以看出,管道阻力損失的最大值為4.76 MPa(濃度86 %),最小值為2.45 MPa(濃度79 %)。隨著料漿濃度的降低,管道輸送壓力絕對值均變小,阻力損失逐步降低。各方案之間入口壓力差異較小,但出口壓力差異增大,出現了數量級的差異,說明在同一流量下,料漿濃度的升高會增加管壁與顆粒流之間的黏滯阻力。當濃度低于84 %時,壓力差低至4 MPa以內,阻力損失變化也持續降低。主要原因是隨著不斷被稀釋,料漿流動性得到改善,但隨著尾砂含率的減少,流體密度降低趨勢變緩,改善的幅度降低。通過各方案的對比,說明在穩態管道流場內,適當降低料漿濃度有助于改善輸送流動性,但料漿濃度較低時,效果逐漸不明顯。

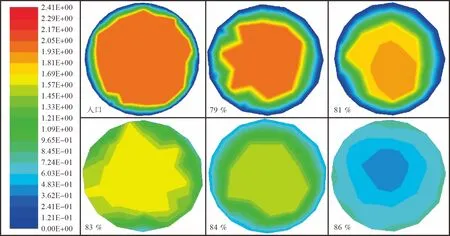

在輸送流量穩定的情況下,不同濃度料漿輸送的壓降均從出口處隨著輸送距離的增加而加速增長,最終靜壓值在出口處達到最低值,與充填倍線對輸送的影響規律相符。由于是向上階段泵送,所以阻力損失較大,隨著濃度的提高,對輸送流動狀態影響較大。不同輸送方案的入口及出口流速分布云圖見圖5。在固定入口流速為2 m/s的初始條件下,濃度為79 %和81 %幾乎能夠維持初始的流動狀態,流速下降不明顯,而濃度為83 %和84 %時,流速雖然有所降低,但漿體流型仍然與之前一致,在調節泵壓的情況下可以完成輸送。當濃度升至86 %時,整體流速低至0.5 m/s 左右,不利于輸送。

圖5 流速分布云圖

在彎管較集中的區域,顆粒分布明顯更加密集,均勻入射進入流場的顆粒將出現明顯的非均勻流特征。根據顆粒追蹤結果,提取兩相混合流體對管壁形成的剪切應力進行分析,通過設置不同料漿輸送流量方案,對流場內兩相混合流沖蝕管道壁面模擬計算,輸送濃度86 %時壁面剪切應力分布云圖見圖6。

圖6 管道輸送壁面剪切應力分布云圖

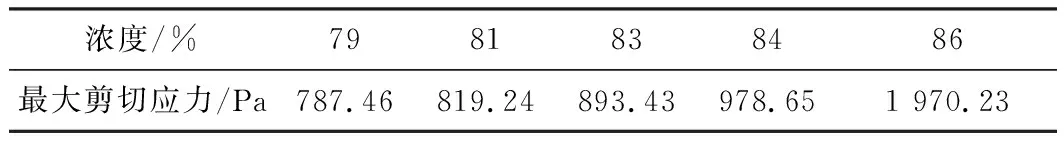

在初始階段,兩相混合流在流場內分布相對均勻,流速也相對穩定,隨著顆粒運動接近彎管部分,固體相內部出現了混合,顆粒聚集程度提高,在彎管處出現了明顯的剪切應力集中,說明固相流在彎管壁面位置發生了頻繁的旋轉與碰撞。最大應力值集中出現在向上泵送處,達到了1 970.23 Pa。提取不同輸送濃度方案最大剪切應力值進行分析,結果見表1。

表1 不同輸送濃度方案最大剪切應力值統計

從表1可以看出:當濃度為79 % ~84 %時,管道輸送阻力損失與管壁剪切應力呈現線性增長趨勢,但當濃度升至86 %時出現了激增。主要原因為:固液兩相滿管流狀態下,濃度與流量均保持比較穩定的狀態,當濃度發生改變時,改變的是顆粒相進入流場的頻率。隨著流量的增大,管壁阻力、相間曳力及離散相內部碰撞都會加劇,從而導致輸送能耗提高,阻力損失增大。這一結果說明,不同于濃度變化,輸送狀態變化對管道輸送阻力與磨損的影響是直接的,濃度過高會增加輸送消耗和管壁磨損,長期工作容易造成跑漿與泄漏現象。通過各方案的對比,說明在滿足充填料漿輸送能力的前提下,應當盡量降低輸送流量來減小管道輸送的阻力損失,從而降低能耗與管道磨損。通過分析可以得出,濃度為86 %的方案導致了顆粒相質量分布的明顯集中,而且造成了輸送流速的降低,加大了泵送的能耗,隨著輸送距離的增加,可能導致料漿發生淤堵現象。為了盡量提高充填體質量與保障充填效率,同時考慮在泵送壓力合理的情況下,建議選用濃度83 %~84 %的輸送參數。

2.2 不同廢尾比方案下的流場特征分析

為研究廢石混合充填輸送過程中管壁受固液兩相流沖蝕影響,選用濃度83 %和84 %,廢石尾砂混合比為6 ∶4和7 ∶3的方案下管壁沖蝕率進行模擬監測,取垂直泵送位置的沖蝕核心區域作為監測范圍。在仿真過程中,流體沖蝕作用主要集中在彎管區域,直管段沖蝕作用比較小。為了對比不同輸送濃度下的沖蝕效應,以最大沖蝕率為中心,提取不同濃度下管壁沖蝕集中區基線上沖蝕率數據,結果見圖7。

圖7 不同濃度方案的沖蝕分布圖

沖蝕率是通過統計每個顆粒對壁面的累積損傷來計算的。從不同濃度方案的沖蝕分布圖中可以看出:沖蝕影響的主體范圍在距彎管10 m左右的范圍內,越接近彎管部分,沖蝕率增長越明顯,最大沖蝕率均出現在基線原點處,其最小值為8.93×10-8kg/(m2·s)(濃度83 %,廢尾比6 ∶4),最大值為1.44×10-7kg/(m2·s)(濃度84 %,廢尾比7 ∶3)。從不同方案最大沖蝕率和影響范圍的對比可以看出:廢尾比較低時,沖蝕率和影響范圍增長較緩。而達到較高比例時,沖蝕率發生了一定的波動,此時,彎管處表現了一些湍流狀態,說明不宜繼續提高比例。采集沖蝕數據繪制沖蝕影響圖(見圖7),從沖蝕影響圖中可以看出,隨著料漿濃度的增加,沖蝕率中位值呈近線性增長,說明隨著濃度的增加,顆粒相對管道的沖蝕不斷累積。除去離群值的影響,顆粒流對充填管道的沖蝕是一個長期作用,固體砂粒對管道的沖刷將持續進行,直至出現管底破損。通過對比可以看出,在泵送條件下,料漿濃度和廢尾比控制不宜過高,有利于保持流場的穩定與較低的沖蝕破壞。

3 結 論

1)針對不同濃度,通過對阻力損失、沖蝕率和流速分布特征進行分析對比表明,隨著不斷被稀釋,料漿流動性得到改善。但隨著尾砂含率的減少,流體密度降低趨勢變緩,改善幅度降低。模擬結果顯示,越接近彎管部分,沖蝕率增長越明顯,長期作用可能對管道造成破壞。

2)對于輸送過程的粒徑特征,由于彎管附近的湍流效應,顆粒原有粒徑結構被打破,局部形成粗顆粒集中,可能造成堵管。而低濃度料漿大量產生,會降低充填體質量。從仿真分析的結果來看,濃度為83 %~84 %的方案符合輸送需求;廢尾比方面,在滿足強度的情況下,建議采用6 ∶4或7 ∶3,繼續提升參數可能會出現沖蝕激增及淤堵的情況。