艾砂磨機在細磨中的應用

陳曉東

(浙江艾領創礦業科技有限公司)

引 言

隨著礦產資源的不斷開發,礦石貧、細、雜的趨勢越來越明顯。提高貧細復雜難選礦的綜合利用水平,是礦業發展的必然選擇。無論選礦還是濕法冶金,礦物有效單體解離是有價礦物分選富集的前提,而磨礦作業是礦產資源開發利用過程中一個至關重要的環節,其投資占比大、生產成本占比高及對后續工序影響大,尤其細磨、超細磨環節,更是貧細礦石開發利用成功與否的關鍵,因而越來越得到廣泛重視。

中國細磨設備研發起步較晚,絕大多數金屬礦山仍然使用球磨機作為二段甚至三段的磨礦設備。由于使用幾十毫米的鋼球研磨幾十微米的物料,能量利用率極低,不但事倍功半,而且造成大量有用礦物過磨,致使常規選礦工藝無法將其回收而損失在尾礦中。高效磨礦設備和微細粒分級手段是目前中國礦業亟需的選礦技術。

艾砂磨機作為細磨設備,已經成功研制了1.5 L、5 L、20 L、100 L、500 L、1 000 L、1 500 L、3 900 L和10 000 L 系列,并在國內外金屬礦山、黃金冶煉、水泥建材、合金材料等領域得到廣泛應用。本文針對艾砂磨機結構、工作原理、應用條件及影響因素、應用實例進行了總結,為細磨設備應用及發展提供參考。

1 艾砂磨機

1.1 結 構

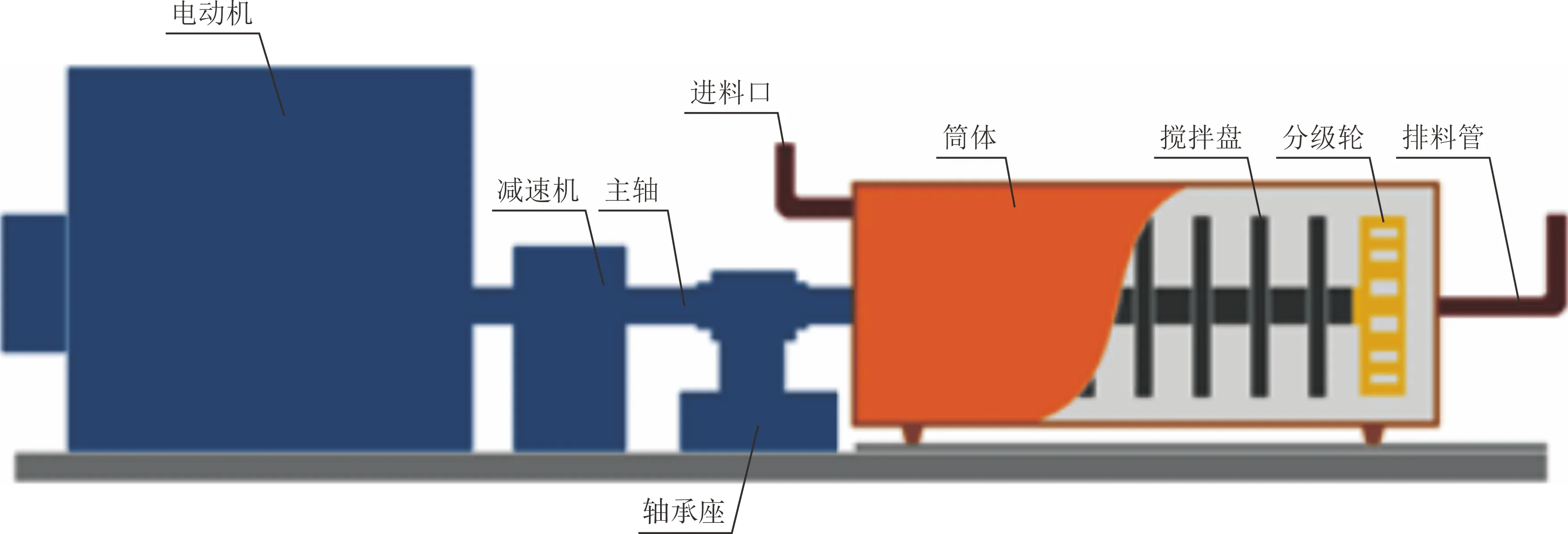

艾砂磨機主要由一個充填了研磨介質的研磨筒和一個旋轉攪拌器構成,旋轉攪拌器由1根主軸連接8個攪拌盤和1個分級輪組成。艾砂磨機結構見圖1。

圖1 艾砂磨機結構示意圖

1.2 工作原理

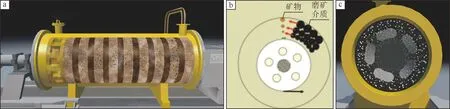

艾砂磨機的筒體固定不動,攪拌器高速旋轉攪動研磨介質,產生沖擊、剪切和摩擦作用使物料實現有效粉碎。艾砂磨機攪拌盤之間形成8個獨立的磨礦腔室,磨礦介質在每個磨腔內形成循環,物料一進一出經過多段磨礦。艾砂磨機工作原理見圖2。

圖2 艾砂磨機工作原理示意圖

1.3 特點及優勢

1)選擇性磨礦,產品粒級分布窄。在高速旋轉的離心力作用下,礦物和磨礦介質都按粒徑從小到大由磨機軸向筒體內壁徑向分布,大球磨大顆粒、小球磨小顆粒,在給礦壓力作用下合格粒級在近軸區向前推進,基本不參與磨礦,有效減少了過磨,實現 “大磨大、小磨小” 的選擇性磨礦。

2)開路磨礦實現閉路磨礦效果。艾砂磨機排礦端的分級輪,具有內部分級功能,將合格產品排出磨機,而將介質和粒度未達到要求的顆粒留在磨機中繼續磨礦,實現閉路磨礦效果,大大簡化了生產流程。

3)無鐵化磨礦,后續作業環境好。采用鋼球介質研磨硫化礦時會發生迦伐尼電偶作用,導致磨礦介質腐蝕,腐蝕形成的鐵氧化物或氫氧化物吸附或沉積在硫化礦物表面,將會顯著影響硫化礦物浮選效果和分離效率,磨礦時間越長,產品粒度越細,影響越大[1-13]。鋼球介質磨礦對碳酸鹽礦物的浮選也同樣有明顯的影響,磨礦過程中產生的鐵離子,進一步氧化生成鐵氧化物吸附在碳酸鹽礦物表面,對碳酸鹽礦物的浮選產生抑制作用[14-16]。在金礦細磨浸出過程中,磨礦時產生的鐵離子會增加氰化鈉的消耗。艾砂磨機采用耐磨陶瓷球,磨機筒體、攪拌盤及主軸全部襯膠或套膠,磨礦過程基本消除了鐵質影響,減少了礦漿中氧化還原反應引起的電偶腐蝕,大大降低了磨礦過程對浮選的影響,磨礦產品浮選速度和回收率均明顯優于鋼球介質。同時,也可降低磨礦介質的消耗成本,對選礦廠整體技術經濟指標的提升起到積極作用。

4)功率輸入密度大,占地面積小。艾砂磨機單位體積輸入功率高達300 kW以上,是常規球磨機的20倍左右,這是實現高效磨礦的前提。同等輸入功率下艾砂磨機體積僅相當于球磨機的十分之一,占地面積小,基建投資省。

5)磨礦效率高,產品粒度細。艾砂磨機磨礦介質直徑小,充填率高,數量多,介質表面積是球磨機介質表面積的百倍以上,增加了磨礦過程中介質與礦物的碰撞幾率,從而保證高水平的磨礦效率。高速率產生合格細粒級產品是艾砂磨機相比于其他磨機的一個重要優勢[17]。

6)穩定、簡單、方便、安全。艾砂磨機可以通過變頻調節磨機轉速,減少給礦波動對磨礦產品細度的影響,從而保證后續分選指標的穩定;筒體內襯橡膠材料,磨礦介質球徑小,設備運行時筒體基本無噪聲;介質消耗不足球磨機的十分之一,磨機大修僅需一個班的時間,工人勞動強度低;筒體不轉動,工作區域安全環保。

2 艾砂磨機影響因素

艾砂磨機的選用需要綜合考慮物料性質、給礦粒度、給礦最大顆粒尺寸、產品粒度、磨礦濃度、介質等因素。

1)給礦要求。艾砂磨機的離心磨礦特點及毫米級介質尺寸決定了艾砂磨機給礦中最大粒度不能超過0.4 mm。艾砂磨機的給料一定要進行預先除雜處理,嚴防爆破管皮、鐵質雜物、碎石和大顆粒物料等異常物體進入磨機,且給礦流量要相對穩定。

2)產品粒度。艾砂磨機的磨礦產品粒度由后續分選工藝(如浮選、重選、磁選和浸出等)的入料要求決定,近年來隨著選礦技術的快速發展,入料粒度已經大幅減小。澳大利亞多家鉛鋅礦的浮選入料粒度和黃金冶煉廠氰化浸出工藝的入料粒度都已經達到-10 μm占80 %。為了適應不同礦石解離度要求,艾砂磨機的給礦粒度和產品粒度有一個可調節范圍,對于再磨粗精礦,給礦粒度可放寬到-74 μm占60 %,其能量利用效率和單機處理量都高于傳統球磨機[18]。對于粒度要求較細的金浸出工藝,艾砂磨機已經在國內多家黃金冶煉廠用于生產-38 μm占95 %的磨礦產品。

在國產艾砂磨機問世之前,國內礦山使用的細磨設備主要是70多年前日本開發的立式塔磨機(立磨機),與其相比,艾砂磨機在細粒磨礦和大型化發展的同時,也向粗粒級磨礦方向發展。承德某鐵礦使用ALC-3 900 L艾砂磨機與附近一相似鐵礦進口塔磨機的生產數據對比結果見表1。由表1可知:當磨礦產品中-45 μm占 82.6 %左右時,艾砂磨機在電耗和球耗2項指標上均表現出明顯的優勢。此外,磨礦產品粒度越細,如-30 μm、-20 μm 占80 %,艾砂磨機毫米級磨礦介質的效率優勢越明顯。

表1 艾砂磨機與塔磨機生產指標對比

3)磨礦濃度。艾砂磨機磨礦濃度主要取決于被處理物料的性質和磨礦的目標粒度,一般在40 %~55 %。優化礦漿濃度會提升介質與礦物顆粒的碰撞頻率,提升磨礦強度,從而提高單機處理量。磨礦濃度的提高受制于礦漿黏度和物料細度。以硫化礦物為例,當濃度過高時(如高于65 %),含大量微細顆粒礦漿的黏度急劇增大,導致礦漿在磨機內部的流動阻力增大,磨礦效率下降,甚至造成磨機吐球,迫使流量降低,使得磨礦能耗上升;當礦漿濃度過低時,直接的負面效應是礦漿中固體含量降低,若磨機運行功率不變,處理每噸礦的能耗明顯增加。

4)磨機轉速。磨機轉速對磨礦效率和分級輪滯留介質的效率影響顯著。提高轉速會提高磨機功率,提高介質的磨礦強度,可以在保證合格產品粒度不變的條件下適當提高處理量。同時,提高轉速也會提高分級輪滯留磨礦介質的效率,但高轉速會加劇磨機內部的摩擦磨損。艾砂磨機轉速的確定通常要在內部磨損、分級輪效率和介質磨礦強度之間選取最佳值。

5)介質材質。艾砂磨機一般使用陶瓷球作為磨礦介質,若想避免介質污染可以使用被磨物料顆粒作為磨礦介質進行自磨。使用幾毫米的原礦石作為磨礦介質優點是成本低廉,缺點是磨機內部磨損加劇,介質消耗容易失控。例如:澳大利亞麥卡瑟河鉛鋅礦投產時,再磨回路選用了6臺安裝功率1 120 kW的艾砂磨機,采用2~4 mm的礦石作為磨礦介質,介質損耗是磨機處理量的十分之一,磨盤壽命僅為2周,同時由于大量礦石介質稀釋,粗精礦磨礦后鋅品位降低了2百分點。改用陶瓷球后,磨盤壽命延長到8周以上,物料含鋅維持不變,總磨礦成本明顯下降。

6)介質尺寸。艾砂磨機磨礦能耗隨著介質直徑的微小增加而明顯提高,如果給礦粒度允許,生產中通常選取直徑較小的磨礦介質。艾砂磨機作為二段或者三段磨礦設備時,為了能夠兼顧對給礦粒度和產品粒度的要求,其介質直徑可在1~2 mm、2~3 mm、3~5 mm選取。原則上,1~2 mm的介質有利于高效細磨,3~5 mm的介質適合處理浮選粗精礦等較粗物料。生產實踐表明,選擇粒徑較大的磨礦介質時,初裝球可以考慮不同球徑按配比進行添加,有利于快速達到最佳磨礦效能。

7)介質充填率。磨礦介質充填率對磨礦效率及能耗影響較大。充填率過高,磨機內部產生惡性磨損,介質賴以磨礦的離心力場塌陷,嚴重時磨機排礦溫度超過極限,導致磨機停止作業。充填率過低,磨機的產能得不到充分利用。艾砂磨機合理的介質充填率為磨機凈體積的60 %~70 %,其由磨機筒體內部體積減去攪拌盤、主軸和分級輪體積所得,不包括磨礦介質和入磨礦漿。

艾砂磨機主機轉速、介質材質、介質粒度、介質充填率、礦漿濃度等控制參數,交互影響,在工業生產中需要對控制參數進行優化調整,以便達到最佳的磨礦效能。

艾砂磨機的選型主要根據處理物料的種類、數量、磨礦濃度、實驗室磨礦能耗試驗結果等來確定。對一種新的物料,首先要進行實驗室小型艾砂磨機磨礦能耗試驗。在給礦粒度、介質粒度和介質種類等類似的條件下,磨機放大之后的能量消耗和產品粒度之間的關系在對數坐標體系中遵循直線關系[19]。艾砂磨機的選型同時也要考慮流程因素,并參照類似工業生產經驗數據。

3 艾砂磨機應用領域及典型工業應用實例

目前,已有數十臺國產艾砂磨機成功應用于國內外金屬礦山、黃金冶煉廠、水泥建材、合金材料等多個領域,在選礦粗精礦再磨、中礦再磨、金精礦細磨浸出、超細水泥、超細合金粉等工業生產中得到廣泛應用。

3.1 硫化礦細磨浮選

浮選是硫化礦選礦應用最普遍的分選方法,磨礦是浮選前必不可少的工序,磨礦過程是影響硫化礦物可浮性的主要因素。艾砂磨機用于硫化礦浮選,除了高效節能外,其無鐵化磨礦,可大幅改善硫化礦浮選指標。

俄羅斯某鉛鋅礦礦石嵌布粒度細,連生交代現象嚴重,精礦品位提高難度大。2018年,其使用1臺ALC-1 500 L艾砂磨機用于銅鉛粗精礦再磨,給料粒度為-18 μm占 80 %,產品細度為-9.8 μm占80 %,鉛精礦品位由25 %提高到40 %以上,鋅回收率由原來的87.4 %提高到90.4 %,年增凈利潤6 000萬元以上。

黑龍江多寶山銅礦屬于大型低品位斑巖型銅礦,礦石中銅礦物、輝鉬礦嵌布粒度細,與硅酸鹽礦物嵌連緊密,銅鉬分離難度大[20]。2018年,該礦使用1臺ALC-1 500 L艾砂磨機用于銅粗精礦再磨,給礦粒度為-140 μm占 80 %,產品細度為-25 μm占80 %,銅精礦品位由18.20 %提高到27.63 %,雜質(SiO2+Al2O3)含量顯著降低,回收率略有上升,年增效益2 000萬元[21]。2019年,該礦又增加1臺ALC-500 L艾砂磨機用于銅鉬混合精礦再磨,鉬精礦鉬品位提高了3~4百分點,鉬精礦含銅降低了1~2百分點,年增凈利潤800萬元。

新疆某銅鋅礦2019年使用1臺ALC-3 900 L艾砂磨機代替原有三段球磨機再磨銅鋅混合粗精礦,產品細度由原來的-55 μm占80 %降低到-30 μm占80 %。在原礦品位略有降低的情況下,綜合回收率提高0.47百分點,綜合銅精礦品位提高1.05百分點,成本下降0.83元/t,年增凈利潤1 400萬元。

3.2 金精礦細磨浸出

隨著黃金資源的大量開發利用,世界上易浸金礦資源日漸枯竭,難浸金礦已逐漸成為主要的開發對象[22]。當下國際金融市場疲軟,黃金價格大幅上揚并長時間高位小幅波動,推動了世界范圍內金礦的開發熱潮。

難浸金以微細粒金或次顯微金呈包裹或浸染狀嵌布于硫化礦物、硅酸鹽礦物或碳酸鹽礦物等中,阻礙了金的浸出,浸渣金品位偏高。采用艾砂磨機超細磨技術,打開包裹,使金礦物解離裸露,是提高金浸出率的有效手段。超細磨技術具有硫化物氧化程度低、無需中和沉淀、浸渣中砷穩定性好和環保經濟等優點,發展空間廣闊。超細磨—氰化浸出工藝、焙燒氧化—超細磨—氰化浸出工藝等應運而生[23],并且取得了良好的經濟效益和社會效益。

此外,球磨機的磨礦介質為鋼球,由于磨損產生大量鐵渣殘留于金精礦中,在氰化浸出過程中鐵與氰化鈉反應,也會消耗大量的氰化鈉。

遼寧某黃金冶煉廠原采用兩段球磨機閉路磨礦,磨礦產品粒度為-45 μm占90 %,再經過氰化浸出提取金,浸渣金品位在1.55 g/t左右。2017年,該廠使用1臺ALC-500 L艾砂磨機開路磨礦,磨礦細度提高到-45 μm占95 % 以上,浸渣金品位下降到1.04 g/t。與兩段閉路球磨機磨礦流程相比,艾砂磨機開路磨礦處理每噸礦石節省電能10 kW·h,球耗節約39.6 %,企業獲得了預期的經濟效益,5個月收回投資成本[24]。2021年,該廠擴能改造又增加了1臺ALC-500 L艾砂磨機。

山東某黃金冶煉廠采用“浮選—氰化—浮選工藝”和全濕法金、銀精煉工藝。首先,將金精礦進行混合浮選,產出的混合精礦進行分離浮選,分離浮選產出的分離精礦(高銅精礦)進入高銅浸出作業,分離尾礦(高硫精礦)進入高硫浸出作業;混合浮選尾礦進入低硫浸出作業。高銅浸出渣再進行浮選,分別得到鉛精礦、銅精礦、鋅精礦。其中,高硫浸出作業每天處理700 t高硫精礦,浸渣金品位1.35 g/t左右。2021年10月,使用1臺ALC-3 900 L艾砂磨機對高硫精礦細磨,物料細度由原來的-20 μm占68 %提高到-20 μm占88 %,浸渣金品位下降到1 g/t左右,經濟效益顯著。

河南某黃金冶煉公司一分廠采用焙燒氧化—氰化浸出工藝,每天處理300 t金精礦,浸渣金品位1.7 g/t左右。 2021年12月,采用1臺ALC-1 000 L艾砂磨機磨礦,物料細度由原來的-38 μm占83 %提高到-38 μm占94 %,浸渣金品位下降到1.3 g/t左右,經濟效益顯著。2022年4月,該公司二分廠也安裝了1臺ALC-1 000 L艾砂磨機進行磨礦。

此外,2022年4月,招遠黃金冶煉有限公司、山東國大黃金股份有限公司均投運了1臺ALC-1 500 L艾砂磨機用于金精礦細磨,磨礦產品再進行氰化浸出。

3.3 鐵精礦提質

中國鐵礦床礦石類型多,賦存條件復雜,多組分共生鐵礦石比例高,且有用組分嵌布粒度細,礦石采選難度大、效率低、產品質量差。處理該類礦石時,需要通過細磨使礦物達到單體解離,才能獲得良好的技術指標[25]。

承德某貧赤鐵礦磨礦成本高,產品粒度粗,精礦品位低,回收率低,2020年9月使用1臺ALC-3 900 L艾砂磨機進行粗精礦再磨,處理量108 t/h,-45 μm占比增加了20百分點,精礦鐵品位提高了2.21百分點,鐵回收率提高了1.66百分點,全年凈利潤2 700多萬元。

國產首臺1萬L艾砂磨機(ALC-10 000 L)于2022年2月在承德天寶礦業集團有限公司下屬某鐵礦山安裝成功。工業運行結果表明,該設備小時處理量高達200 t以上,給礦中-45 μm粒級占比從50 % 提高到80 %以上,磨礦電耗為10 kW·h/t左右。

4 結 論

1)隨著貧細復雜難選礦開發強度的增大,細磨技術的需求與日俱增。艾砂磨機作為礦用細磨設備,具有功率輸入密度大,節能高效,產品粒級窄,流程簡潔,操作簡單,運行穩定,維修方便,安全環保等諸多優點,應用前景廣闊。

2)磨礦介質對硫化礦物及碳酸鹽礦物的浮選有較大影響。鋼球介質磨礦過程中產生鐵離子,其進一步氧化生成鐵氧化物吸附在硫化礦物表面,對硫化礦物的浮選產生抑制作用,嚴重影響礦物浮選效果和分離效率。而且磨礦粒度越細,磨礦時間越長,影響越大。艾砂磨機采用耐磨陶瓷球,磨機筒體、攪拌盤及主軸全部襯膠或套膠,降低了鐵質影響,顯著改善了后續浮選作業環境。

3)艾砂磨機用于細磨難浸金礦,是提高金浸出率的有效手段。超細磨浸金技術具有硫化物氧化程度低、無需中和沉淀、浸渣中砷穩定性好、藥劑消耗低和環保經濟等優點,發展空間廣闊。

4)艾砂磨機的選用需要綜合考慮物料性質、給礦粒度、產品粒度、磨礦濃度、雜質因素等。通過小型試驗初步確定能耗與產品粒度的關系,再結合工業生產經驗,進行比較精確的設備選型。

5)艾砂磨機攪拌盤轉速、介質材質、介質粒度、介質充填率、礦漿濃度等控制參數交互影響,在工業生產中需要進行優化調整,以便達到最佳的磨礦效能。