基于排風熱回收的空氣源熱泵糧食干燥系統運行特性的研究

吳 煒,倪美琴,江瑩瑩,汪 峰,吳文婧,陳 浩

(1.揚州大學 電氣與能源動力工程學院,江蘇 揚州 225009;2.江蘇華源建筑設計研究院股份有限公司,江蘇 常州 213000;3.江蘇省建筑科學研究院,江蘇 南京 210000)

0 引言

糧食安全是一個長期困擾人類的難題,一直以來受到廣泛關注[1]。目前,我國水稻產區因缺少必要的烘干設備,每年稻谷收獲后的損失量高達1000萬t,折合人民幣約200億元[2]。因此,如何降低糧食收獲后的損失和實現糧食高效、安全、經濟的干燥,對我國的糧食安全具有重大意義,同時也是一項異常艱巨的任務。

空氣源熱泵技術因其能源利用率高、環保等優點,逐漸被應用于干燥領域[3],[4],且應用前景廣闊。對此,國內外許多學者進行了大量的實驗和理論研究。Thing[5]分別用太陽能干燥、太陽能間歇熱泵干燥、熱風干燥和空氣源熱泵干燥等不同干燥方式對玫瑰茄進行了干燥,結果表明,空氣源熱泵的干燥速率最高,干燥后的玫瑰茄無顯著顏色損失。Kloeker[6]提出了以CO2為制冷工質的熱泵干燥系統,并與制冷工質為R134a的熱泵干燥系統進行比較,得出其系統性能系數COP和單位耗能除濕量SMER均優于R134a熱泵干燥系統。Liu[7]在閉式空氣源熱泵干燥系統上采用蒸發器熱風旁通裝置,對胡蘿卜片進行了干燥實驗,結果表明,采用該熱風旁通裝置可使含水率達到20%的干燥時間縮短15%,能耗降低30%。劉濤[8]研究了空氣源熱泵技術在菊花烘干中的性能,發現空氣源熱泵干燥系統在菊花烘干中,不僅干燥時間短,而且干制品品質較好。

目前的空氣源熱泵干燥技術主要著眼于除濕干燥,即熱泵循環的蒸發溫度較低、冷凝溫度較高,這對熱泵性能不利。同時,糧食烘干后會產生大量含有灰塵、雜質的熱濕空氣,若直接排到大氣環境中,會造成環境污染和能量浪費[9]。因此,做好排風除塵及余熱回收利用是提高熱泵糧食烘干系統能源利用率的關鍵。本文將針對開式和半開式空氣源熱泵糧食干燥系統進行實驗研究,探究排風熱回收應用于熱泵稻谷烘干系統的可行性以及對干燥運行特性影響,為空氣源熱泵稻谷干燥系統的優化設計提供參考。

1 實驗裝置及原理

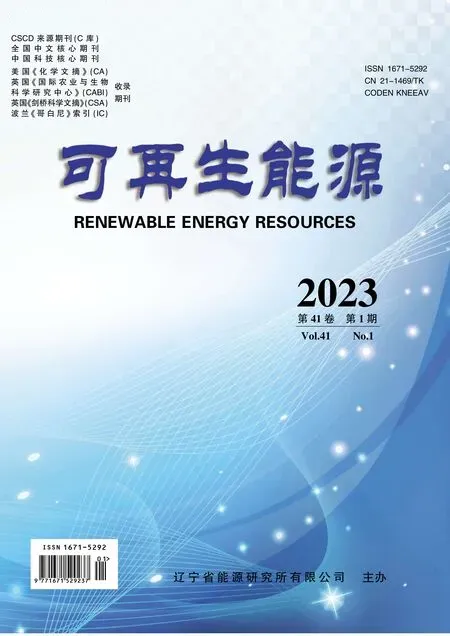

根據蒸發器和冷凝器進風來源,空氣源熱泵干燥系統可分為閉式、開式和半開式3種形式[10],其原理分別如圖1所示。空氣溫度即冷凝器的進風溫度經閉式系統經蒸發器后低于環境溫度,這將導致系統送風溫度達到設定值所需的制熱量增大,耗功增加。此外,閉式系統經烘干塔后的再循環空氣中灰塵較多,會造成蒸發器和冷凝器翅片堵塞,從而降低系統效率,這兩方面原因限制了該系統的實際應用。而開式系統形式較為簡單,在實際工程中應用較多。但是,干燥介質受室外空氣參數的影響較大,系統的干燥性能和能耗易受環境空氣的影響。此外,烘干塔排風溫度高于環境溫度,直接排放既污染環境又會使余熱沒有得到有效利用,不利于節能減排。

圖1 空氣源熱泵干燥系統原理Fig.1 Schematic diagram of air source heat pump drying system

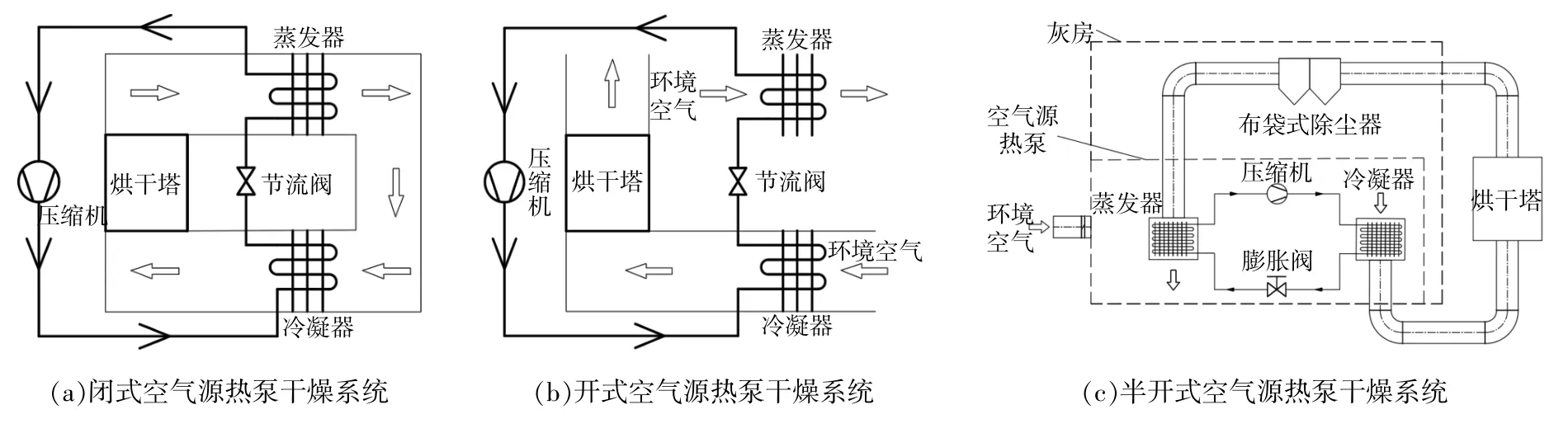

本文提出的半開式系統首先將烘干塔排出的熱濕空氣經過布袋式除塵器除塵,然后排入灰房。圖2為灰房平面布置圖。熱泵稻谷干燥系統的相關部件均放置在灰房里,蒸發器與冷凝器的進風均為環境空氣和除塵后排風的混合風。蒸發器吸收混合風的熱量,并將其排出室外;冷凝器加熱混合風后送至烘干塔中。混合風既可當做熱泵的低溫熱源,增加蒸發器吸熱量,又可提高冷凝器的進風溫度,以滿足在相同送風溫度的前提下,減少空氣加熱所需的制熱量。基于此,本文選擇半開式系統用于南京某稻谷烘干系統,并與儀征某開式系統進行實驗對比,以探索排風熱回收方式應用于熱泵稻谷烘干的可行性。兩者的烘干塔和熱泵機組型號均相同。烘干塔型號5HXG-30C、外型尺寸4815mm×4525mm×11625mm、循 環 風 量20000 m3/h、功率16.22kW、容量30000kg。熱泵機組型號HZHG140、制熱量140kW、數量10臺。且儀征與南京地理位置相鄰,氣候條件相似。

圖2 灰房平面布置圖Fig.2 Layout of ash room

2 實驗結果與討論

該半開式系統可通過調節灰房窗戶開啟度控制新回風的比例,從而控制系統的進風溫濕度。在本實驗測試中,半開式系統為窗戶全開模式。稻谷烘干均從2019年10月15日13:00開始至10月16日13:00結束,測試當天南京氣溫為15~24℃、相對濕度為51.0%~90.2%,儀征氣溫為16~23℃、相對濕度為54.3%~91.5%,稻谷的初始含水率均為32.5%。糧食烘干對溫度的控制較為嚴格,并且不同種類的糧食最佳烘干溫度也不同。烘干溫度過高,糧食容易爆腰;溫度過低,糧食所需的干燥時間更長,且不經濟。因此,南京和儀征兩個烘干中心根據稻谷烘干的需求,將熱泵機組的送風溫度均設定為65℃。實驗過程中需測量空氣的溫濕度、烘干塔內稻谷含水率、熱泵耗功和風量等參數,根據實驗測試數據分別從進、出風溫濕度、系統耗功、COP、SMER和含水率等方面進行對比分析,研究兩種形式干燥系統的運行特性。

2.1 進風溫濕度

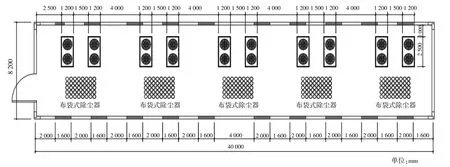

兩種熱泵干燥系統進風溫濕度隨干燥時間變化如圖3所示。

圖3 兩種熱泵干燥系統進風溫濕度隨干燥時間變化Fig.3 Variation of inlet air temperature and humidity with drying time of two heat pump systems

由圖3可知,半開式系統的進風溫度為22~27℃,相對濕度為75.8%~95.3%,進風溫度較為穩定,但相對濕度較大,尤其是在夜晚,這是對排風進行熱回收所導致的,且該實驗時間段處于秋季,夜晚環境空氣相對濕度較大。開式系統的進風溫濕度隨環境溫濕度而變,進風溫度為16.5~22.8℃,相對濕度為51.0%~90.5%。顯然,半開式系統蒸發器的進風溫濕度均高于開式系統。并且環境溫度越低,開式與半開式系統的進風溫濕度差異越大。因此,與開式系統相比,半開式系統的蒸發器因進風溫濕度高使吸熱量大,且冷凝器的進風溫度也高于開式系統,這有利于送風溫度達到設定溫度。當環境溫度降低時,開式系統蒸發器側的進風溫度也隨之降低,影響蒸發器的吸熱量,導致送風溫度不能達到設定溫度要求,從而影響干燥產品質量。半開式系統利用排風熱回收方式將排風除塵后與環境空氣混合,增加蒸發器的吸熱量,可確保送風溫度達到設定溫度要求,從而保證干燥產品質量。但是,半開式系統進風狀態點的相對濕度大于開式系統,這對稻谷干燥速率會產生一定影響。

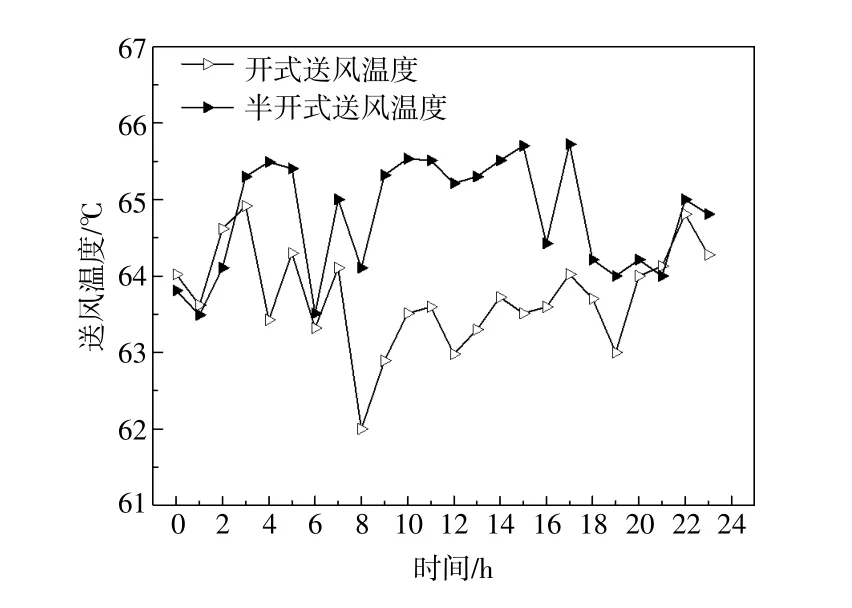

2.2 送風溫濕度

送風溫度和濕度是影響稻谷烘干效果的兩個主要因素,兩種熱泵干燥系統的進風均是經過冷凝器等濕加熱后再送入烘干塔,則送風含濕量與進風含濕量相等。兩種熱泵干燥系統的送風含濕量隨干燥時間的變化過程如圖4所示。

由圖4可知,開式與半開式熱泵干燥系統的送風含濕量隨干燥時間的變化均較為平緩,半開式系統送風含濕量較大,平均為16.8g/kg;開式系統送風含濕量較小,平均為9.8g/kg。這是因為半開式系統回收了高溫高濕的排風,使得冷凝器的進風溫度、相對濕度均增大,這對稻谷干燥速率和最終含水率均會產生一定影響。在本實驗中,半開式系統的灰房窗戶均開啟,即排風與新風之比較小。若灰房窗戶均關閉,則會使半開式系統的進風含濕量過大,導致稻谷最終含水率不能滿足要求。

圖5為兩個干燥系統的送風溫度隨干燥時間的變化。由圖5可知,半開式系統的送風溫度大部分時間都在64~65.5℃,且相對平穩。開式系統的送風溫度為62~65℃,顯然開式系統的送風溫度波動較大。尤其是在21:00-3:00室外氣溫較低時,送風溫度為62~64℃,未達到送風溫度要求,較低的送風溫度將對干燥品質產生不利影響。

圖5 兩種熱泵干燥系統送風溫度隨干燥時間變化Fig.5 Variation of supply air temperature with drying time of two heat pump systems

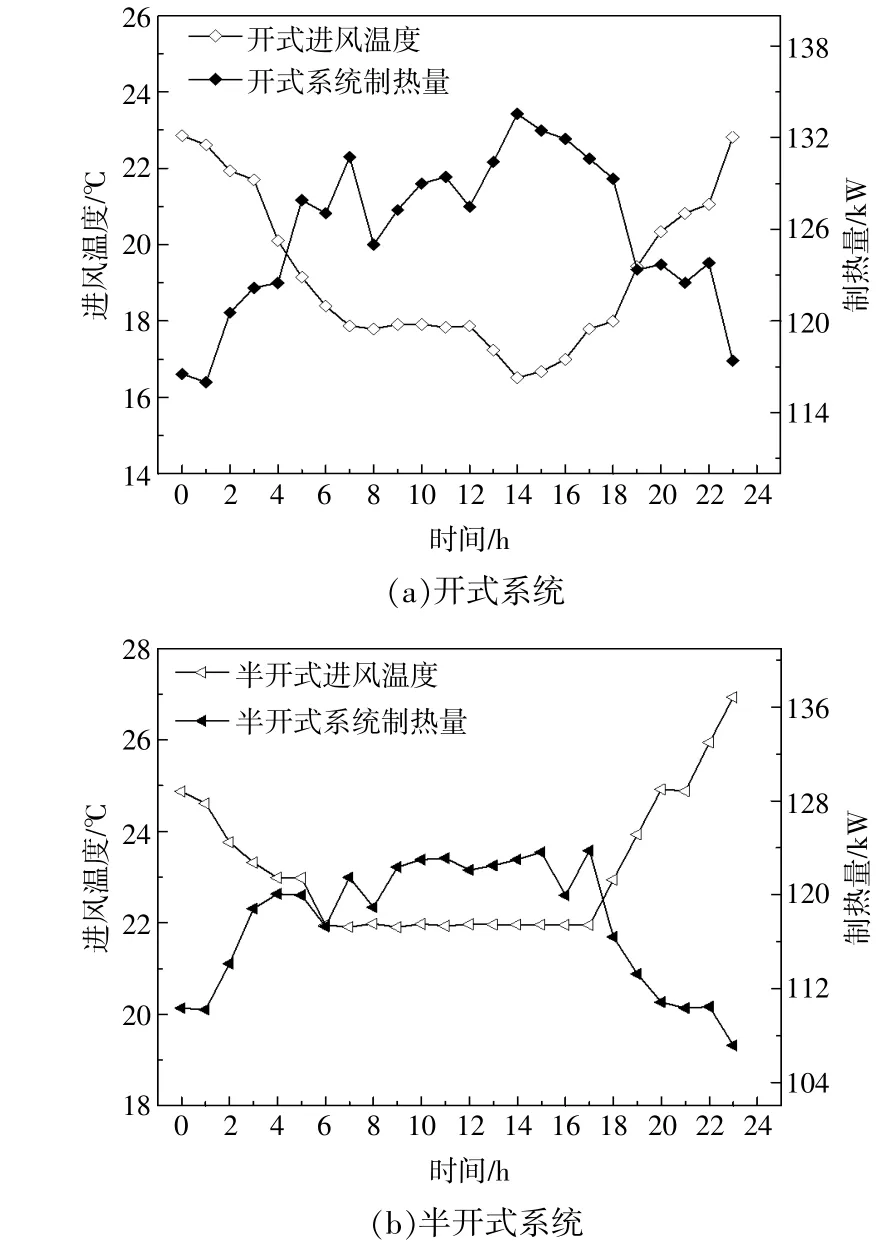

2.3 熱泵系統制熱量

熱泵干燥系統制熱量隨進風溫度的變化如圖6所示。

圖6 熱泵干燥系統制熱量隨進風溫度的變化Fig.6 Variation of heating capacity of heat pump drying system with inlet air temperature

由圖6可知,開式與半開式系統的制熱量均隨進風溫度的降低而增加,這是因為要使送風溫度達到設定值,進風溫度的降低會使所需的制熱量增加。開式系統的平均制熱量為125.82kW,半開式系統的平均制熱量為117.59kW,可以看出,開式系統的平均制熱量大于半開式系統,這是因為開式系統冷凝器側的進風溫度為環境溫度,比半開式系統冷凝器側的進風溫度低。結合圖5和圖6(a),在21:00-3:00,開 式 系 統 冷 凝 器 側 的 進風溫度降低、制熱量增加,但仍未達到加熱空氣所需的供熱量要求,因此開式系統在該時段的送風溫度未達到設定送風溫度65℃,對稻谷干燥產生不利影響。由圖5和圖6(b)可知,在夜晚,即使隨著冷凝器側進風溫度的降低,半開式系統制熱量不及開式系統大,但半開式系統的送風溫度依然能達到設定送風溫度要求。由此可見,半開式系統對排風除塵后進行熱回收,在確保送風溫度的同時又可滿足供熱量要求。

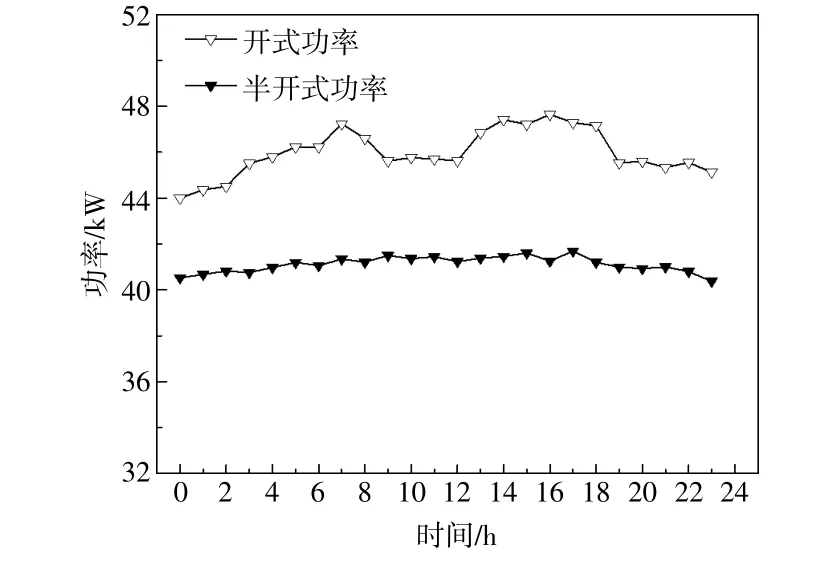

2.4 熱泵系統耗功率和制熱性能系數COP

開式與半開式系統的耗功率隨干燥時間的變化如圖7所示。

圖7 兩種熱泵干燥系統耗功率隨干燥時間變化Fig.7 Variation of power consumption of two heat pump systems with drying time

由圖7可知,開式系統的平均耗功率為45.92 kW,半開式系統的平均耗功率為41.07kW,開式系統的耗功率大于半開式系統,且開式系統的耗功率波動較大,半開式系統的耗功率變化較為平緩。這是因為開式系統蒸發器和冷凝器的進風溫度受室外環境溫度影響,且隨晝夜變化較大。蒸發器的進風溫度下降會導致其吸熱量減少,冷凝器側的進風溫度下降會導致傳熱溫差增大、所需的制熱量增加。因此,開式熱泵干燥系統的系統耗功率波動較大,且耗功增加。

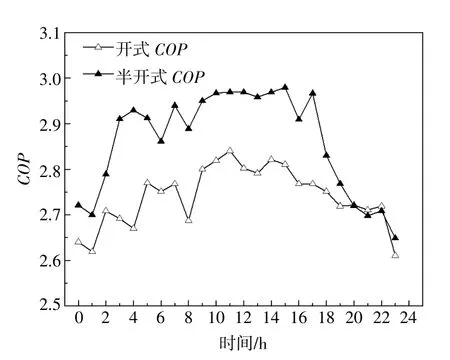

兩種熱泵干燥系統的COP隨干燥時間的變化曲線如圖8所示。半開式系統平均COP為2.86,開式系統平均COP為2.74,半開式系統COP整體高于開式系統。這是因為半開式系統蒸發器的進風溫度較高、相對濕度較大,所以蒸發器的蒸發溫度較高、吸熱量較大,且半開式系統的耗功較小。因此,半開式熱泵干燥系統COP較高,有利于節能。

圖8 兩種熱泵干燥系統COP隨干燥時間變化Fig.8 Variation of COP of two heat pump systems with drying time

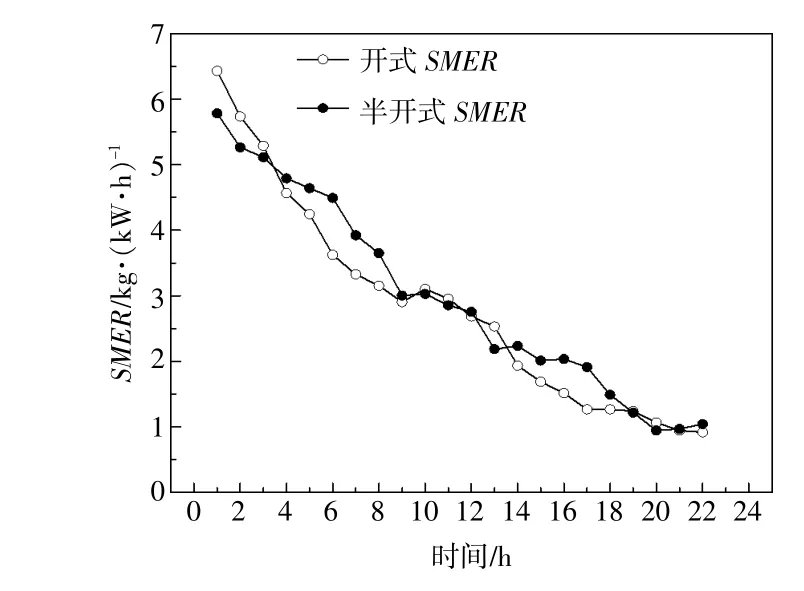

2.5 單位能耗除濕量SMER

單位能耗除濕量是稻谷蒸發的水分與熱泵系統消耗的能量之比,把熱泵系統與烘干塔聯系成整體綜合考慮,是一個更加直觀、全面的熱泵干燥系統性能評價指標。開式與半開式系統的單位能耗除濕量隨干燥時間的變化如圖9所示。

圖9 兩種熱泵干燥系統SMER隨干燥時間變化Fig.9 Variation of SMER with drying time of two heat pump systems

由圖9可知,開式系統和半開式系統的單位能耗除濕量均隨著干燥時間的增加而呈現下降趨勢,且在干燥后期二者差異甚小,說明隨著干燥時間的增加,稻谷水分被不斷去除,消耗相同能量所能去除的稻谷水分逐漸減少。開式系統的平均單位能耗除濕量均為2.639kg/(kW·h),半開式系統的平均單位能耗除濕量為2.759kg/(kW·h),表明半開式熱泵系統較為節能。

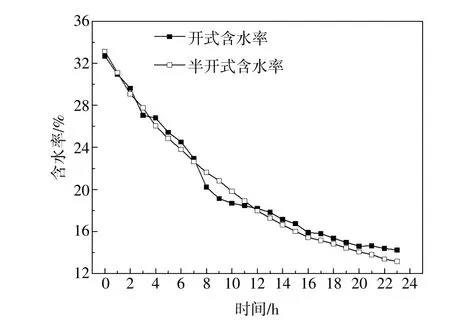

2.6 稻谷含水率

開式和半開式系統的稻谷含水率隨干燥時間的變化如圖10所示。

圖10 兩種熱泵干燥系統稻谷含水率隨干燥時間變化Fig.10 Variation of rice moisture content with drying time of two heat pump drying systems

結果表明,兩種熱泵干燥系統含水率下降趨勢差距較小。開式系統在夜晚因蒸發器側進風溫度較低使蒸發器吸熱量不足,從而導致送風溫度達不到設定值而影響干燥速率。半開式系統送風含濕量較大,干燥介質與稻谷之間的傳質推動力較小,尤其在干燥后期會對干燥速率影響較大。在烘干24h后,半開式系統的稻谷含水率為14.4%,開式系統的稻谷含水率為13.5%,二者均滿足稻谷烘干后含水率為13.5%~14.5%的要求。特別是因夏熱冬冷地區10月份的環境溫度較高、夜間相對濕度較大,在相同干燥時間內,采用開式系統烘干后的稻谷含水率小于半開式系統。但是隨著環境溫度的降低,開式系統蒸發器側因進風溫度較低導致吸熱量不足,使系統送風溫度下降,從而影響稻谷干燥速率。

3 結論

通過對比分析開式和半開式熱泵稻谷干燥系統的運行特性可知,半開式空氣源熱泵糧食干燥系統的整體性能要優于開式系統。具體包括以下結論。

①開式系統結構相對簡單,但是送風溫度受環境溫度的影響很大,送風溫度較低時將對干燥品質產生不利影響,而且開式系統的排風是直接排放,既浪費能量又污染環境;半開式系統由于將排風除塵后進行熱回收,提高了進風溫濕度,使得蒸發器的吸熱量、系統的COP得到相應的提高,同時也解決了環境污染問題。

②與開式系統相比,半開式系統在滿足送風溫度要求的同時,單位能耗除濕量較大,既確保了稻谷烘干品質又起到了節能作用。而環境溫度低時,開式系統蒸發器側進風溫度低導致蒸發器吸熱量不足,使系統送風溫度過低,會降低稻谷干燥速率,影響干燥效果。因此,半開式空氣源熱泵糧食干燥系統的運行性能要優于開式系統。

③在夏熱冬冷地區的秋季,可以通過調整窗開啟度,使半開式系統的進風溫濕度控制在合理范圍內(進風溫度在22~26℃),否則會因回風比過大,導致進風溫度過高、含濕量較大,不利于干燥效果。當環境溫度降低時(深秋或北方),應調小窗戶開度,避免因進風溫度過低導致蒸發器吸熱量不足,使送風溫度過低而影響干燥效果。