織物電極的制備及其在間隔織物摩擦納米發(fā)電機(jī)的應(yīng)用研究進(jìn)展

周隨波,王哲山,胡建臣,1b,2,張克勤,1b

(1.蘇州大學(xué),a.紡織與服裝工程學(xué)院;b.現(xiàn)代絲綢國(guó)家工程實(shí)驗(yàn)室,江蘇蘇州 215123; 2.南通紡織絲綢產(chǎn)業(yè)技術(shù)研究院,江蘇南通 226300)

隨著物聯(lián)網(wǎng)和人工智能時(shí)代的到來(lái),可穿戴設(shè)備已經(jīng)廣泛應(yīng)用于人們的日常生活中,極大地提高了人們的生活質(zhì)量。到目前為止,大多數(shù)電子產(chǎn)品的運(yùn)行主要依靠傳統(tǒng)電池[1],但傳統(tǒng)電池體積大、結(jié)構(gòu)復(fù)雜剛性大,無(wú)法滿足可穿戴電子產(chǎn)品的持續(xù)使用和服用需求。2012年王中林課題組[2-3]提出一種新的能量收集和自供電傳感技術(shù)—摩擦納米發(fā)電機(jī)(TENG),它是基于接觸起電和靜電感應(yīng)的耦合效應(yīng),將無(wú)處不在的機(jī)械能轉(zhuǎn)化為電能的能量轉(zhuǎn)化器件,有潛力成為避免重復(fù)更換電池的有效補(bǔ)充方案。由于人類(lèi)活動(dòng)主要是基于機(jī)械運(yùn)動(dòng),無(wú)論處于何種氣候條件和工作環(huán)境,都能收集無(wú)處不在和持續(xù)可用的人體機(jī)械能,因此是提供持續(xù)動(dòng)力的最可靠策略。紡織品是人們?nèi)粘I钪胁豢苫蛉钡牟牧希c人體貼合緊密且可以作為T(mén)ENG的摩擦材料,有利于收集人體機(jī)械能。因此將TENG與紡織品相結(jié)合的織物基TENG正變得越來(lái)越興盛,因?yàn)門(mén)ENG賦予了紡織品機(jī)械能采集和多功能自供電傳感能力。同時(shí)紡織品為T(mén)ENG的發(fā)展提供了靈活多變的設(shè)計(jì)載體和廣泛的可穿戴應(yīng)用平臺(tái),包括優(yōu)越的穿著舒適性,卓越的機(jī)械強(qiáng)度,甚至適應(yīng)復(fù)雜變形的柔軟性,輕質(zhì)化,低成本,靈活性和可折疊性[4]。其中紡織品獨(dú)有三維間隔織物和設(shè)計(jì)的間隔結(jié)構(gòu)不僅為間隔織物TENG在壓縮和釋放下提供了自發(fā)的彈性空間,而且賦予一定的可穿戴性能,為后續(xù)的TENG應(yīng)用拓寬了道路。

織物基TENG可以直接利用原有的織物材料作為摩擦層,在維持一定織物原始性能的前提下構(gòu)造導(dǎo)電層,以滿足織物基TENG的可穿戴性能。傳統(tǒng)紡織材料通常是絕緣材料,實(shí)現(xiàn)導(dǎo)電材料與紡織品的集成應(yīng)用一直是電子紡織品的熱點(diǎn)之一[5]。一般通過(guò)在纖維構(gòu)造、紡紗或織物的不同階段,將金屬絲或金屬顆粒、碳基導(dǎo)電材料或?qū)щ娋酆衔镎系郊徔椊Y(jié)構(gòu)中,可以獲得導(dǎo)電織物。研究人員普遍使用成熟的編織紡織技術(shù)(機(jī)織法、針織法和提花法等)構(gòu)造導(dǎo)電織物應(yīng)用于TENG中[6-8],雖然它可以保證一定的可穿戴性能,但其中導(dǎo)電紗的編織織造需要符合一定要求(如長(zhǎng)度和強(qiáng)度等參數(shù))且其在織造過(guò)程中易受到損傷。而直接在織物上形成導(dǎo)電層,有利于避免在纖維、紗線到織物的織造過(guò)程中對(duì)導(dǎo)電材料的導(dǎo)電效果造成損傷,也有助于與TENG相結(jié)合,維持原有的導(dǎo)電性能。因此,本文主要闡述如何在織物上形成穩(wěn)定的導(dǎo)電層作為織物電極以構(gòu)造間隔織物TENG,并綜述其獨(dú)具優(yōu)勢(shì)的應(yīng)用方向。

1 織物電極及其制備方法

在織物上形成導(dǎo)電層,一般使用金屬顆粒[9]或金屬納米線[10]、碳基電極(如碳納米管(CNT)[11]和石墨烯[12])和導(dǎo)電聚合物(如聚3,4-乙撐二氧噻吩:聚苯乙烯磺酸鹽[13](PEDOT:PSS)、聚乙炔(PA)[14]和聚吡咯(PPy)[15])等各種有機(jī)或無(wú)機(jī)導(dǎo)電材料通過(guò)浸漬的過(guò)程涂覆在織物表面。雖然這種方法簡(jiǎn)單且成本低,適用于導(dǎo)電織物大規(guī)模制造,但其導(dǎo)電層如不加黏合劑會(huì)很容易脫落,而加入黏合劑會(huì)使其電導(dǎo)率進(jìn)一步降低,對(duì)環(huán)境和人體都不友好[16]。而物理氣相沉積[17]、化學(xué)氣相沉積[18]、電鍍[19]和無(wú)電極化學(xué)鍍[20-22]形成導(dǎo)電層的方法較為穩(wěn)定,因此將介紹借助于這幾種方法制造的導(dǎo)電織物應(yīng)用于TENG的實(shí)例,并對(duì)其優(yōu)缺點(diǎn)進(jìn)行比較,以便尋求合適的方法應(yīng)用于間隔織物TENG。

1.1 轉(zhuǎn)移化學(xué)氣相沉積法制備石墨烯-織物電極

化學(xué)氣相沉積(CVD)主要通過(guò)化學(xué)還原反應(yīng)以蒸汽和氣體的形式[23],將導(dǎo)電材料沉積在基體表面。CVD法可沉積的導(dǎo)電材料包括聚3,4-乙撐二氧噻吩(PEDOT)[24]、金屬[25]和石墨烯[26]等材料,其涂層足夠薄以至于不會(huì)過(guò)分破壞織物的原始機(jī)械性能,但反應(yīng)在封閉體系內(nèi)的高溫下進(jìn)行,易造成織物損傷且制備成本較高。由于其處理溫度較高無(wú)法直接沉積在織物表面,需要進(jìn)行轉(zhuǎn)移后才能使織物導(dǎo)電,而沉積的石墨烯轉(zhuǎn)移方法較成熟,已成功轉(zhuǎn)移到紡織基材上進(jìn)行TENG應(yīng)用。例如Chandrashekar等[27]采用輥對(duì)輥的無(wú)蝕刻方法,將銅箔表面CVD生長(zhǎng)的石墨烯轉(zhuǎn)移到乙烯醋酸乙烯(EVA)/聚對(duì)苯二甲酸乙酯(PET)塑料上作為電極(見(jiàn)圖1(a)),其平均片電阻值約為5.2 kΩ/sq,構(gòu)成接觸分離式TENG最大輸出電壓和電流密度分別為22 V、0.075 μA/cm2。而Kim等[28]通過(guò)濕法轉(zhuǎn)移(見(jiàn)圖1(b))將在Cu膜上CVD生長(zhǎng)的石墨烯轉(zhuǎn)移到PET基板上構(gòu)成接觸分離式TENG的一部分,其單層石墨烯TENG的輸出電壓為5 V,電流密度為500 nA/cm2。輥對(duì)輥和濕法轉(zhuǎn)移法成功將CVD制備的石墨烯轉(zhuǎn)移到PET基材上,為制備PET導(dǎo)電織物以構(gòu)造TENG提供潛在的方法。此外,Jin等[29]將銅箔上CVD生長(zhǎng)的石墨烯粘接在熱熔膠EVA薄膜上進(jìn)行轉(zhuǎn)移(見(jiàn)圖1(c)),通過(guò)簡(jiǎn)單共層壓的方法促使石墨烯浸入棉織物內(nèi)制成石墨烯電子織物,其薄層電阻即使1000個(gè)彎曲周期在寬表面積上也低于1 kΩ/sq,組合的接觸分離式TENG的峰值開(kāi)路電壓為68 V和短路電流為14.4 μA。盡管通過(guò)轉(zhuǎn)移石墨烯的織物電極應(yīng)用于TENG可以獲得良好的輸出,但在高溫下通過(guò)化學(xué)氣相沉積合成石墨烯的成本高昂,而且還需要將它們均勻分散在溶劑中,這使得它們難以大規(guī)模轉(zhuǎn)移應(yīng)用于織物電極的制備。

圖1 轉(zhuǎn)移化學(xué)氣相沉積法制備石墨烯導(dǎo)電織物及其組裝TENG

1.2 物理氣相沉積法制備金-織物電極

物理氣相沉積(PVD)是在高度可控的真空中將蒸發(fā)的導(dǎo)電材料冷凝沉積到織物上的方法,沉積的導(dǎo)電材料通常是金屬如銅、金等,其導(dǎo)電層結(jié)構(gòu)較為均勻致密,且與織物有一定的結(jié)合強(qiáng)度,沉積方式包括濺射和熱蒸發(fā)。Qiu等[30]在激光劃線聚甲基丙烯酸甲酯(PMMA)掩膜覆蓋的尼龍織物背面,使用離子濺射沉積50 μm厚的金層作為柵狀電極(見(jiàn)圖2(a)),使其能夠根據(jù)接觸分離、滑動(dòng)和獨(dú)立摩擦層不同模式的實(shí)際情況收集滑動(dòng)或分離運(yùn)動(dòng)的能量,在可穿戴電子設(shè)備中具有更好的適應(yīng)性。另外,Dudem等[31]利用熱蒸發(fā)系統(tǒng)沉積金在織物上,這改善了作為摩擦材料的鍍金導(dǎo)電織物表面粗糙度以便增加TENG輸出(見(jiàn)圖2(b))。器件應(yīng)用于風(fēng)能收集,在鍍金導(dǎo)電織物的兩側(cè)分別構(gòu)造了聚二甲基硅氧烷(PDMS)層,在10 m/s氣流下誘發(fā)振動(dòng),可產(chǎn)生39 V的開(kāi)路電壓和3 μA 的短路電流。PVD與CVD相比,處理溫度較低,沉積速度較快,無(wú)公害,因而有更高的實(shí)用價(jià)值。它的不足之處是沉積層與織物的結(jié)合力很小,鍍層的均勻性相對(duì)稍差。此外,它的設(shè)備造價(jià)高,操作維護(hù)的技術(shù)要求也較高,因此成本也相對(duì)較高。

圖2 物理氣相沉積法制備金導(dǎo)電織物的TENG組裝

1.3 電鍍法制備的銀-織物電極

電鍍是通過(guò)電流驅(qū)動(dòng)金屬離子還原到織物表面形成金屬鍍層的方法。電鍍的前提條件是基底必須是導(dǎo)電的,其鍍層材料是常見(jiàn)的鎳、銅和銀等金屬顆粒。Ali等[32]使用包覆銅粒子的具有伸縮性的導(dǎo)電織物連接陰極,銀棒連接陽(yáng)極在導(dǎo)電織物上進(jìn)行電鍍銀,而預(yù)先沉積的銅起到了催化劑的作用,增強(qiáng)了織物上致密銀層的形成,導(dǎo)致其電阻率由70 Ω/mm降低至2 Ω/mm。其次,采用較高的拉伸性的兔毛和硅橡膠作為摩擦層制備可伸縮性TENG,不僅在拉伸下可產(chǎn)生21 V和3.5 μA的輸出,而且在壓縮下也可產(chǎn)生33 V和6 μA的輸出。在電鍍過(guò)程中,致密金屬層的形成有利于提高沉積層與織物的結(jié)合力以便穩(wěn)定導(dǎo)電織物的電阻在低的范圍內(nèi),促使TENG產(chǎn)生的電荷有效傳輸出去,從而提高輸出。相對(duì)于CVD和PVD而言,電鍍的設(shè)備較為簡(jiǎn)單,且在較小的直流電下可以快速形成金屬顆粒。但電鍍前需要將非導(dǎo)體的織物進(jìn)行導(dǎo)電化處理,這將延長(zhǎng)將普通織物加工成為織物電極的流程,其次耗能也較大。

1.4 無(wú)電極化學(xué)鍍制備的鎳-織物電極

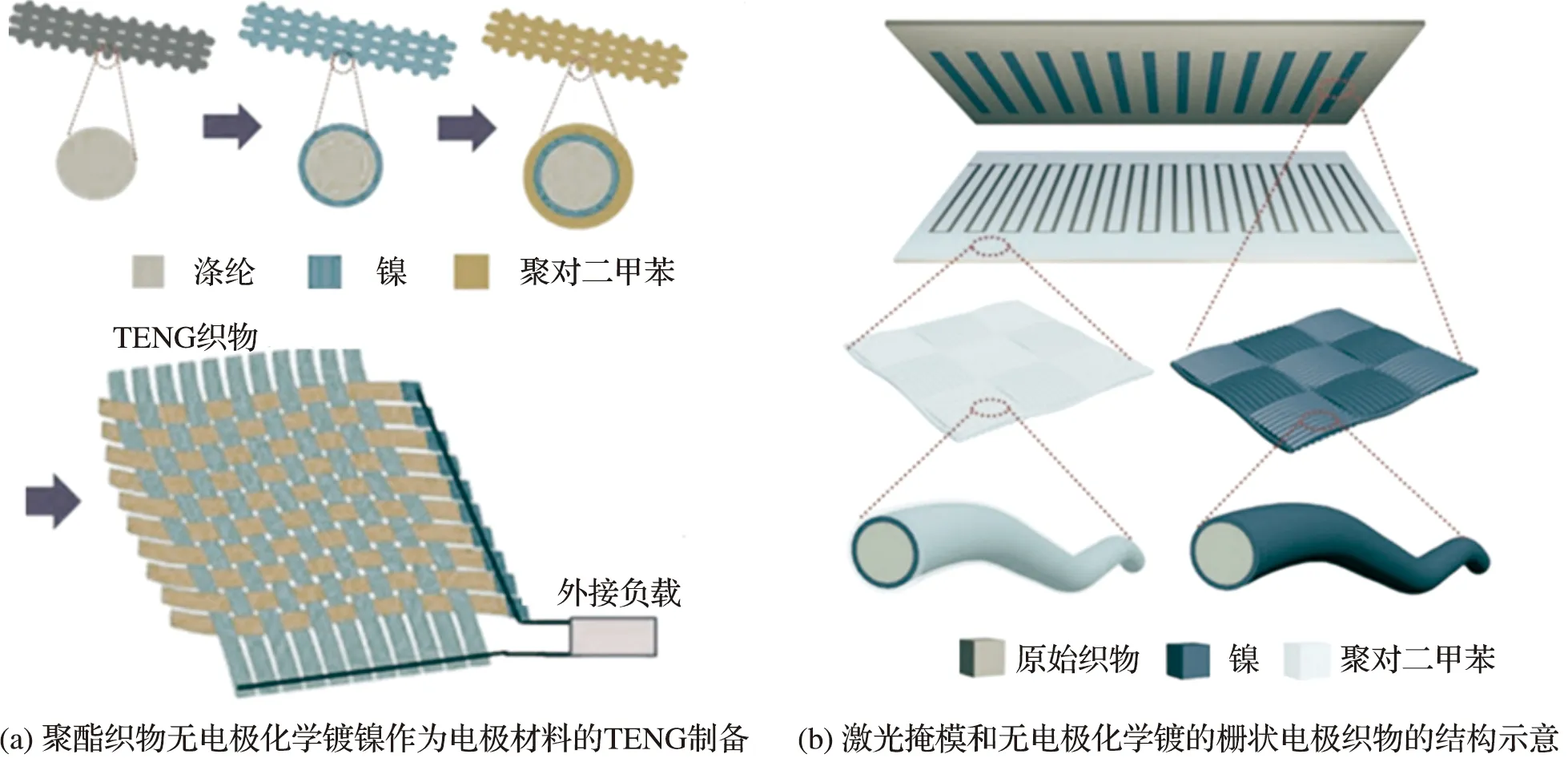

無(wú)電極化學(xué)鍍(ELP)是一種在溶液中沉積金屬的非電解氧化還原方法,由于其具有工業(yè)可行性、低成本性、鍍層均勻性和高導(dǎo)電性,以及創(chuàng)建復(fù)雜圖案和覆蓋廣泛材料的能力,ELP已經(jīng)成為一種具有多種優(yōu)勢(shì)的紡織品金屬化工藝而應(yīng)用于TENG。常見(jiàn)的金屬已使用在ELP中,如銅、銀和鎳等材料,其金屬鍍層的類(lèi)型和均勻性決定實(shí)際的導(dǎo)電性能,且在接枝金屬前需要聚合物橋接以穩(wěn)定金屬層。Pu等[33]通過(guò)ELP,為普通的聚酯織物鍍上鎳膜后轉(zhuǎn)變?yōu)閷?dǎo)電織物并將其用作電極(見(jiàn)圖3(a)),0.5 cm×10 cm的該電極電阻測(cè)量為幾歐姆,用它制備的TENG的最大開(kāi)路電壓和短路電流分別為50 V和 4 μA,比由碳納米管或銀纖維電極材料組成的織物基TENG高。另外,他們也利用激光掩模的方法,在暴露的聚酯織物一側(cè)ELP鍍鎳薄膜作為T(mén)ENG的柵狀電極[34](見(jiàn)圖3(b)),這種TENG織物的峰值功率密度可以?xún)?yōu)化為3.2 W/m2。其次,它可以保持原有的柔軟、輕便、有彈性、可洗和透氣的性能,因此具有一定的服用性能和實(shí)用性。可穿戴應(yīng)用的關(guān)鍵是靈活性、耐久性、重量和成本,而ELP基本滿足這些要求且無(wú)明顯改變紡織品的手感或紋理,但金屬鍍層在一定程度上增加了織物的重量和僵硬程度,且鍍層的不均勻性將直接影響其導(dǎo)電性能。此外,該工藝在相對(duì)較低的溫度下操作,不需要PVD的真空狀態(tài)。同時(shí),該方法成本和耗能低,適用于規(guī)模化制備,可以在短時(shí)間內(nèi)輕松處理任意尺寸和形狀的織物,比較適合用于織物基TENG的織物電極的構(gòu)造。

圖3 無(wú)電極化學(xué)鍍鎳基導(dǎo)電織物制備TENG

2 基于間隔織物TENG器件的應(yīng)用

2.1 設(shè)計(jì)特殊間隔織物TENG

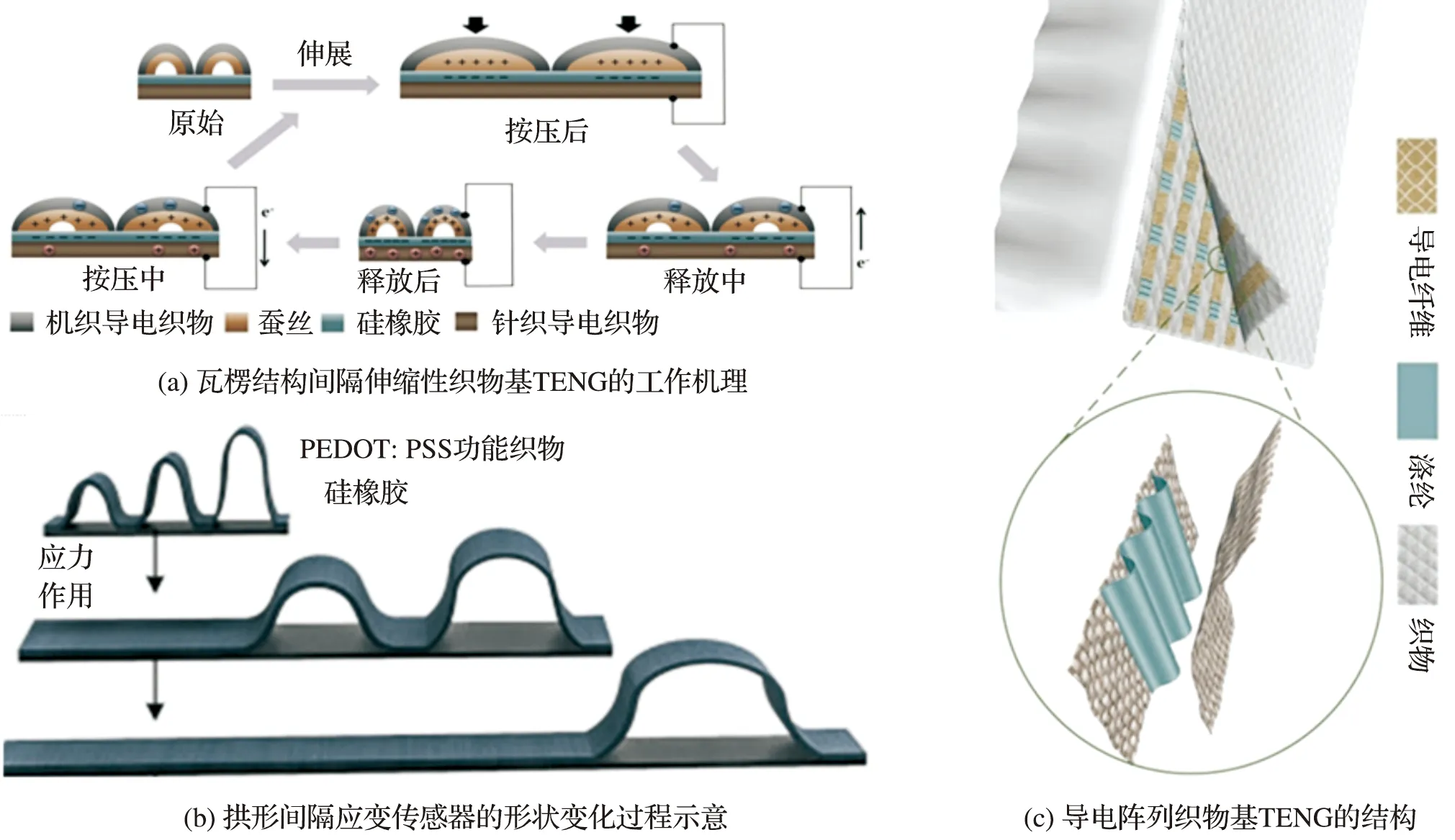

自TENG的概念提出以來(lái),他們的應(yīng)用大都處于能量收集和自供電傳感,而織物的結(jié)構(gòu)多樣性給織物基TENG器件提供了多個(gè)適用的場(chǎng)景。織物基TENG的基本運(yùn)行模式與其他TENG一致,存在4種基本模式[35]:垂直接觸分離、橫向滑動(dòng)、單電極和獨(dú)立層模式。在運(yùn)行過(guò)程中,他們都需要空間間隙來(lái)保證織物電極和摩擦層在分離運(yùn)動(dòng)中產(chǎn)生電荷分離,因此不少研究人員設(shè)計(jì)特殊間隔織物結(jié)構(gòu)來(lái)構(gòu)造間隙。Choi等[36]利用背部附著絲織物的機(jī)織導(dǎo)電織物,以瓦楞的形式縫制在下層硅橡膠黏附的針織導(dǎo)電織物上,使用一定壓力在構(gòu)造的間隙下實(shí)現(xiàn)絲綢和硅橡膠的表面相互接觸和摩擦(見(jiàn)圖4(a))。由于整個(gè)織物基TENG具有一定伸縮性,因此可從人體收集不同種類(lèi)的機(jī)械能,且在拉伸、按壓和摩擦運(yùn)動(dòng)下分別產(chǎn)生28.13、119.1 V和11.2 V的最大輸出電壓。He等[37]同樣使用縫合技術(shù),將浸漬涂覆PEDOT:PSS后的導(dǎo)電織物以拱形間隔固定在硅橡膠薄膜上,形成基于智能紡織品的拱形應(yīng)變傳感器(見(jiàn)圖4(b))。它不僅能采集能量和監(jiān)測(cè)人體的不同部位活動(dòng)情況,而且可以作為可穿戴式拱形二氧化碳傳感器進(jìn)行潛在的氣體監(jiān)測(cè)。另外,Lin等[38]使用銀浸涂的碳纖維將波浪形PET薄膜夾在中間,形成一定間隙的TENG陣列織物(見(jiàn)圖4(c))。它不僅可以實(shí)現(xiàn)自供電的壓力傳感,還可用于睡眠行為監(jiān)測(cè)和警報(bào)系統(tǒng)。這些織物電極的制備方法始終是將導(dǎo)電紗進(jìn)行機(jī)器織造和導(dǎo)電材料浸漬涂層,而很少使用上述四種構(gòu)造較為穩(wěn)定的導(dǎo)電層的織物電極方法。其次,雖然設(shè)計(jì)特殊織物結(jié)構(gòu)來(lái)構(gòu)造間隙能將織物基TENG廣泛應(yīng)用于不同的領(lǐng)域,但找到現(xiàn)有的特殊織物結(jié)構(gòu)獲得有間隔的織物基TENG,可以減少設(shè)計(jì)制造間隔的成本且更利于大規(guī)模化生產(chǎn)。

圖4 設(shè)計(jì)特殊間隔織物TENG

2.2 三維間隔織物TENG

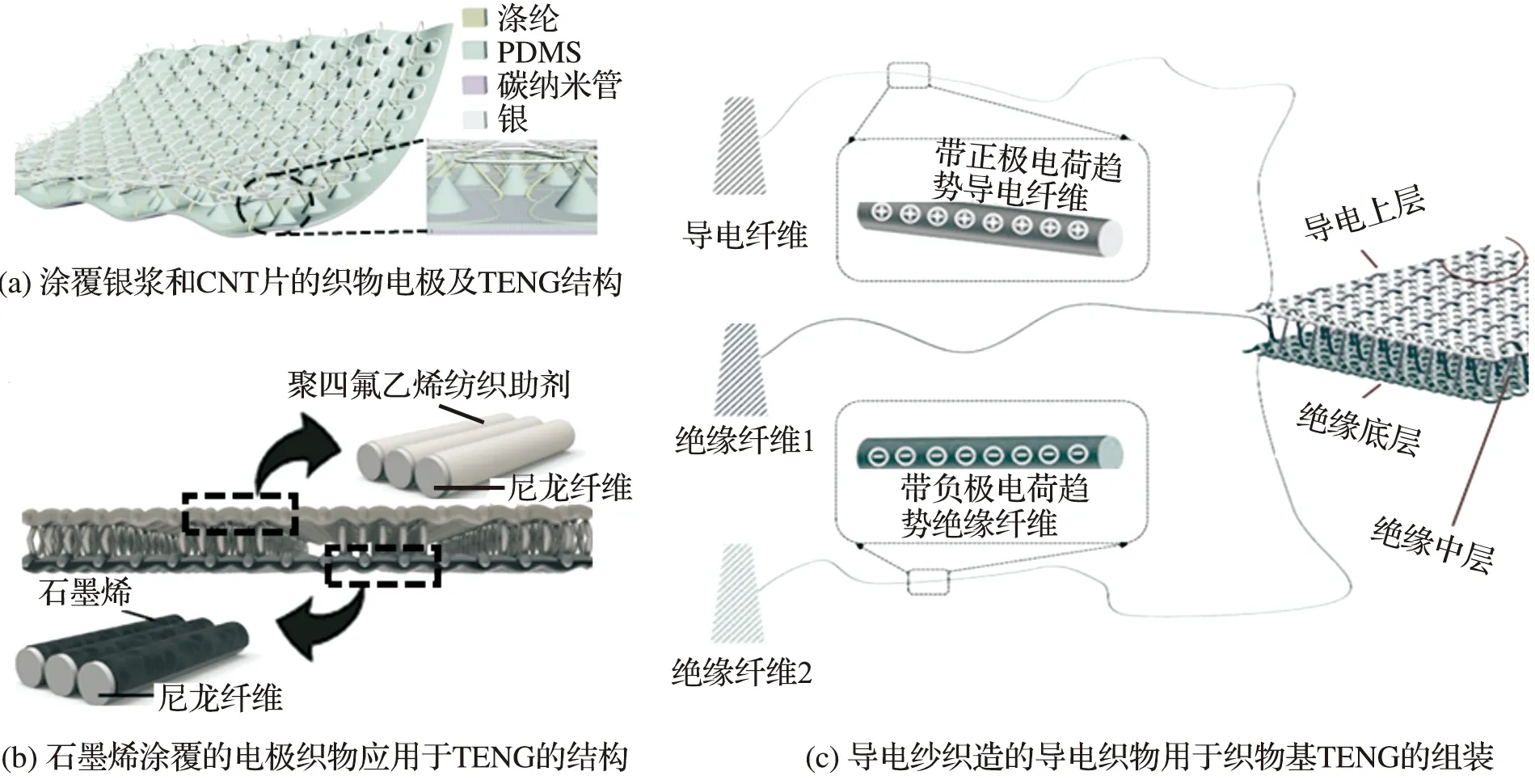

三維間隔織物的多根中間纖維將上下兩層織物隔開(kāi),為整個(gè)織物提供了良好的回彈性[39],同時(shí)也為T(mén)ENG提供了足夠的分隔空間。利用它的特殊結(jié)構(gòu)作為基底或載體,可以實(shí)現(xiàn)TENG一體化和多領(lǐng)域應(yīng)用。Liu等[40]在三維間隔織物的底表面上浸漬的PDMS薄層和頂表面上未浸漬處理的PET織物作為摩擦層,隨后上下表面分別涂覆銀漿和CNT片作為兩個(gè)電極,制備了一體化的柔性接觸分離式TENG(見(jiàn)圖5(a))。由于對(duì)壓力等環(huán)境變化能夠顯示不同電信號(hào),它們可以作為潛在有效的傳感器,檢測(cè)身體動(dòng)作。Zhu等[41]利用針織機(jī)織造三維間隔織物之后,以涂有石墨烯墨水的尼龍層上表面為電極,以涂在織物下層表面的聚四氟乙烯(PTFE)紡織助劑和尼龍為摩擦材料構(gòu)造接觸分離模式TENG(見(jiàn)圖5(b))。它除了將機(jī)械能轉(zhuǎn)換為電能的基本功能外,還可以作為自供電傳感器應(yīng)用于人體運(yùn)動(dòng)監(jiān)測(cè)和足部壓力傳感。除了接觸-分離模式外,Gong等[42]利用計(jì)算機(jī)編制針織程序大規(guī)模制備了基于三維間隔織物的單電極模式TENG,該模式具有導(dǎo)電頂層(導(dǎo)電銀涂層尼龍纖維)、介電中間層(棉)和介電底層(聚丙烯腈(PAN)纖維)(見(jiàn)圖5(c))。它除了制造個(gè)人服裝和配飾,以收集人體運(yùn)動(dòng)產(chǎn)生的機(jī)械能外,還能充當(dāng)智能地毯,以收集大量存在且浪費(fèi)于公共場(chǎng)所的機(jī)械能。從導(dǎo)電紗線組成的織物電極和介電紗線構(gòu)成的摩擦層用于三維間隔發(fā)電織物,可能存在織造過(guò)程中紗線的損傷導(dǎo)致影響其輸出。雖然它符合可穿戴的要求且可以規(guī)模化生產(chǎn),但相對(duì)于直接使用三維間隔織物構(gòu)造TENG,其可能耗時(shí)較久且成本較高。而直接使用三維間隔織物構(gòu)造TENG中采用簡(jiǎn)單浸漬涂覆的方法構(gòu)造織物電極,相對(duì)于導(dǎo)電紗線組成的織物電極,其電阻高可能影響電荷傳輸[43]。另外,涂覆材料會(huì)降低織物本身的彈性、柔軟性、透濕透氣性等性能[44],降低該織物制得服裝的可穿戴性能。而上述無(wú)電極化學(xué)鍍織造織物電極,不僅符合服裝的服用性能,而且成本和耗能相對(duì)于上述其他三種方法較低,是間隔織物TENG中構(gòu)造織物電極較為合適的方法。

圖5 三維間隔織物TENG組裝

3 織物基TENG織物電極的共性問(wèn)題與挑戰(zhàn)

織物基TENG中的織物電極直接影響其產(chǎn)生的感應(yīng)電荷收集和傳輸[45],以決定其實(shí)際的輸出性能。因此,下面將介紹織物電極的電阻范圍和織物微觀結(jié)構(gòu)對(duì)于輸出的影響,為間隔織物TENG提高輸出提供一定理論基礎(chǔ)以利于其實(shí)際應(yīng)用。

3.1 電阻范圍

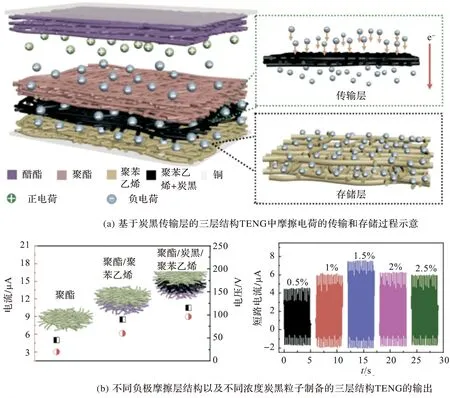

目前,大多數(shù)織物基TENG的織物電阻可以穩(wěn)定在kΩ/sq級(jí)別以下,在這個(gè)范圍內(nèi)織物電極可以傳輸電荷,從而有一定輸出。此外,TENG的本征阻抗值[46]普遍在MΩ級(jí)別,甚至高達(dá)100 MΩ,而織物電極的電阻范圍值相比于織物基TENG的本征阻抗來(lái)講幾乎可以忽略,該阻值對(duì)電學(xué)輸出大小也幾乎無(wú)影響。另外,摩擦起電過(guò)程[47]通常包含3個(gè)子過(guò)程,即電荷的產(chǎn)生、電荷的轉(zhuǎn)移和儲(chǔ)存以及電荷的耗散。大多數(shù)研究人員對(duì)摩擦層的起電過(guò)程有了很多的成果,而對(duì)于在織物電極處的靜電感應(yīng)研究還很少。摩擦層表面上的電荷密度是決定所有TENG性能的一個(gè)重要因素,而電極層的電荷收集和傳輸只需要導(dǎo)電就可以保證有一定輸出,因此往往忽視了電阻范圍對(duì)于輸出的影響。Li等[48]在摩擦層與電極層之間引入電荷傳輸層和電荷存儲(chǔ)層來(lái)提高摩擦層的表面電荷密度(見(jiàn)圖6(a)),其中由于電荷存儲(chǔ)層中炭黑良好的導(dǎo)電性,可以提高摩擦負(fù)電荷傳輸?shù)诫姾纱鎯?chǔ)層的速率,從而在電荷存儲(chǔ)層中積累了更多的負(fù)電荷,電極層將產(chǎn)生更多的感應(yīng)正電荷,最終提高輸出。如圖6(b)所示,由于三層結(jié)構(gòu)的依次加入,其輸出性能可以逐步上升。另外,隨著傳輸層中炭黑顆粒含量的不斷增加,TENG的電輸出增長(zhǎng)非常緩慢,這意味著當(dāng)增加傳輸層的電導(dǎo)率時(shí),存儲(chǔ)的總電荷量保持在一個(gè)飽和值。因此,織物電極層也存在潛在的電阻范圍,即使提高導(dǎo)電性也無(wú)法改變其飽和存儲(chǔ)的總電荷量,故提高織物電極收集飽和存儲(chǔ)的總電荷量成為一個(gè)潛在的挑戰(zhàn)。

圖6 摩擦層的導(dǎo)電性能對(duì)輸出的影響示意

3.2 織物微觀結(jié)構(gòu)

織物電極的摩擦起電和靜電感應(yīng)通常離不開(kāi)它的結(jié)構(gòu)效應(yīng)[49],而織物的最小結(jié)構(gòu)單元纖維起著重要作用。至今,還未研究清楚纖維之間的電荷轉(zhuǎn)移,纖維在橫向或縱向的摩擦起電能力和其表面的微納米孔或隆起物對(duì)于電荷轉(zhuǎn)移的影響[50]。但織物結(jié)構(gòu)的摩擦起電因素已有相關(guān)研究,這將有助于進(jìn)一步認(rèn)識(shí)織物電極的結(jié)構(gòu)效應(yīng)在輸出上的影響。Zhao等[51]在工業(yè)樣品織機(jī)上,使用鍍銅的聚對(duì)苯二甲酸乙二醇酯(Cu-PET)的經(jīng)紗和涂覆聚酰亞胺(PI)的Cu-PET(PI-Cu-PET)的緯紗制成織物基TENG(見(jiàn)圖7(a))。他們通過(guò)輕敲或彎曲使TENG的每根紗線交叉處的接觸面積會(huì)發(fā)生變化,從而有效地產(chǎn)生摩擦電荷,這說(shuō)明織物電極的導(dǎo)電紗線接觸點(diǎn)的面積增大有利于提高輸出。此外,Huang等[52]使用導(dǎo)電鍍銀尼龍紗的針織物、膨脹聚四氟乙烯(E-PTFE)膜和普通織物組成的層壓復(fù)合織物構(gòu)成獨(dú)立層模式織物基TENG(見(jiàn)圖7(b))。其中,層壓復(fù)合織物的表面電荷雖然會(huì)通過(guò)織物內(nèi)部的開(kāi)放多孔結(jié)構(gòu)消散到外部環(huán)境中,但如果大部分孔隙轉(zhuǎn)變?yōu)榉忾]的納米孔(見(jiàn)圖7(c)),這不僅抑制了電荷的耗散,而且將起到“電荷捕獲位點(diǎn)”的作用[53],從而提高了摩擦電荷密度和織物基TENG的輸出性能。除了摩擦起電需要防止電荷耗散外,織物電極靜電感應(yīng)的電荷收集和傳輸也需要抑制電荷的耗散并有效的將電荷傳輸出去,但電荷捕獲累積后可能傳輸不出去也會(huì)影響TENG的輸出,因此織物電極的導(dǎo)電通路結(jié)構(gòu)起著至關(guān)重要的作用。

圖7 織物微觀結(jié)構(gòu)效應(yīng)對(duì)輸出的影響示意

4 結(jié)論與展望

織物作為構(gòu)成紡織品的成品之一,能夠在摩擦納米發(fā)電機(jī)(TENG)技術(shù)平臺(tái)上提供大面積附屬載體和進(jìn)行有關(guān)紡織功能電子設(shè)計(jì)和應(yīng)用,其中智能紡織品中的織物電極為T(mén)ENG提供了更多的創(chuàng)造空間。目前,TENG的摩擦層對(duì)于輸出影響的研究數(shù)量眾多,但織物電極對(duì)于其影響的研究較少。通過(guò)對(duì)現(xiàn)有制造導(dǎo)電織物的一些方法及其應(yīng)用于TENG的實(shí)例進(jìn)行分析,結(jié)論如下:

a)浸漬涂覆導(dǎo)電材料織造織物電極,雖簡(jiǎn)單且成本低,但表面的導(dǎo)電層容易脫落且破壞原有織物性能,而物理氣相沉積、化學(xué)氣相沉積、電鍍和無(wú)電極化學(xué)鍍形成的導(dǎo)電層較為穩(wěn)定,其中無(wú)電極化學(xué)鍍制造的織物電極由于低成本且能保證一定原始織物性能,可能更適合用于織物基TENG。

b)織物的一些特殊結(jié)構(gòu)拓寬了織物電極應(yīng)用于TENG的領(lǐng)域,其中間隔織物結(jié)構(gòu)有利于提供多個(gè)適用場(chǎng)景應(yīng)用。此外,優(yōu)化織物結(jié)構(gòu)、提高織物電極收集飽和存儲(chǔ)的總電荷量和完善其導(dǎo)電通路結(jié)構(gòu)可以有效提高輸出。

為適應(yīng)可穿戴電子設(shè)備的發(fā)展,可供能的織物基TENG的輸出和實(shí)用性仍是目前研究重點(diǎn),在提高輸出的前提下,還應(yīng)重視智能紡織品的舒適性,透氣性和水洗性等原始織物性能。