25MnSiV矩形連鑄坯疏松縮孔模擬研究

葛春鈺,朱曉雷,裴蘭科,廖相巍,艾新港

(1.鞍鋼鑄鋼有限公司,遼寧 鞍山 114021;2.海洋裝備用金屬材料及其應用國家重點實驗室,遼寧 鞍山 114009;3.鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009;4.遼寧科技大學材料與冶金學院,遼寧 鞍山 114051)

學者們普遍認為,疏松縮孔是鑄坯在凝固過程中,枝晶之間產生“搭橋”現象,阻止鋼液對其凝固體積收縮產生的空隙進行補償而造成[1-2]。冶金工作者對此做了大量深入細致的研究,并從不同角度闡明了疏松和縮孔的形成機理。賈浩敏等結合板錘鑄件現場鑄造工藝情況,利用Pro Cast軟件對其凝固過程進行數值模擬,預測其存在的疏松縮孔缺陷,并根據模擬結果采用增大補縮通道及控制壓力冒口的方法對原鑄造工藝進行了優化,為該鑄件的實際生產提供一定的參考依據[3]。豐小冬等針對Q345B圓形連鑄坯出現的中心疏松現象,對鑄坯的凝固過程進行了研究分析,發現二次冷卻強度偏低會導致晶粒的充分長大,晶粒堆砌在液相穴末端,從而形成相應的小縮孔[4]。左強等以ZL114A鑄造鋁合金為研究對象,借助Niyama判據預測不同凝固路徑及熱物性參數下疏松縮孔缺陷的形成,最終結合實驗結果,得出溶質偏析對凝固過程中疏松縮孔缺陷形成的影響[5]。但這些研究均未找出連鑄過程各工藝參數對鑄坯中心疏松縮孔的影響規律,以及如何調整各參數來確定最佳的連鑄工藝。本文根據鞍鋼鑄鋼有限公司現有160 mm×220 mm 25MnSiV矩形坯連鑄工藝條件,建立連鑄數學模型,研究拉速、過熱度、二冷區給水量對連鑄坯中心疏松縮孔的影響規律,并優化連鑄生產工藝參數,以指導現場生產實踐。

1 數學模型的建立

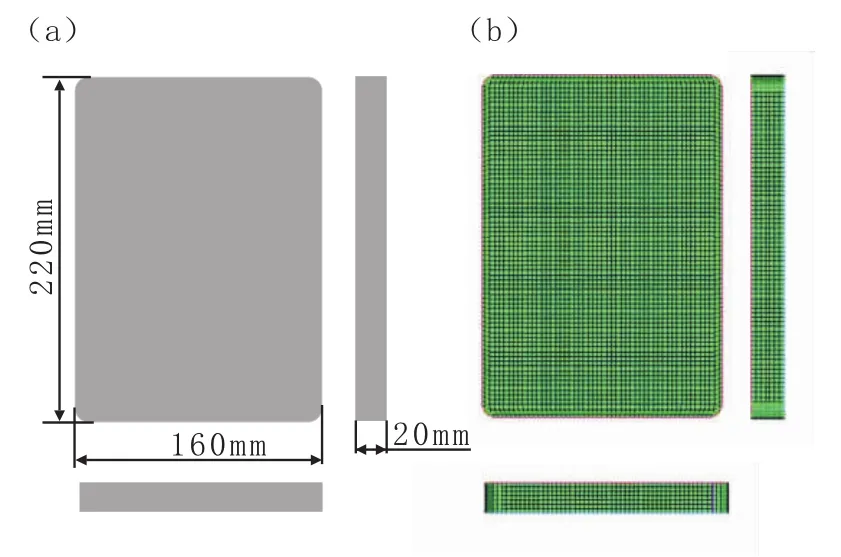

1.1 幾何模型建立與網格劃分

采用切片法對連鑄過程進行模擬,通過SolidWorks軟件建立三維幾何模型。為了得到準確的計算結果并保證計算速度,網格元素尺寸設置為5 mm,總網格數超過442 714個,能夠滿足計算要求。數值模擬幾何模型三視圖與網格結構三視圖見圖1。

圖1 數值模擬幾何模型三視圖與網格結構三視圖Fig.1 Orthographic Views for Numerical Simulation Model and Lattice Construction

1.2 凝固傳熱數學模型的建立

把鋼水進入結晶器的時刻作為初始時刻,溫度的初始條件為澆注溫度。

數學模型建立的前提條件:

(1)用切片法進行模擬,假定鑄坯任一橫截面的上下部分絕熱,即忽略拉坯方向的傳熱,模型

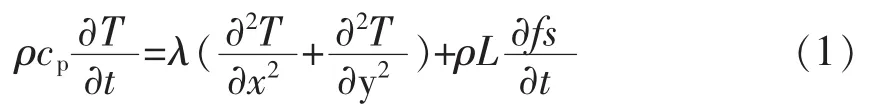

式中,ρ為密度,kg/m3;cp為比熱,J/(kg·K-1);λ 為導熱系數,W/(m·K-1);fs 為固相率;L 為熔化潛熱,J/kg。

結晶器內的傳熱可以用第二類邊界條件來描述,結晶器內瞬時熱流密度為[6]:簡化為二維非穩態傳熱;

(2)鋼液考慮為牛頓粘性不可壓縮流體,凝固過程體積不變;

(3)鋼種液相線和固相線不變;

(4)鑄坯的物性參數視為各向同性。

當鋼水在結晶器中凝固成具有一定厚度的坯殼后,由于拉輥機的作用,坯殼以一定的速度從結晶器彎月面向矯直切割機方向移動,同時,鑄坯中心的熱量會向其表面傳導,鋼的熱物性能及鑄坯的邊界條件決定了二冷過程中傳導熱量的多少。假設鑄坯厚度方向為x,凝固殼溫度分布為T(x,y,t),則鑄坯凝固傳熱數學方程可用微分形式表示,由此,建立二維非穩態傳熱模型如下:

式中,q為結晶器內某一位置處鋼液的瞬時熱流密度,MW/m2;t為鋼水在結晶器內的停留時間,s;N為常數,由實際測定的結晶器熱平衡與結晶器平均熱流密度計算得出。結晶器瞬時熱流密度與結晶器內平均熱流密度的關系可用如下公式表達:

式中,ρw為冷卻水密度,kg/m3;cw為冷卻水比熱容,J/(kg·K-1);W 為冷卻水量,m3/s;T1為結晶器出水溫度,K;T2為結晶器進水溫度,K;S為結晶器與鋼液的有效接觸面積,m2。

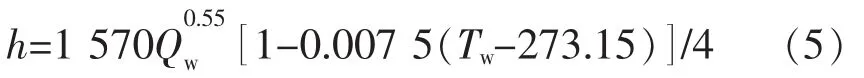

二冷區傳熱通常采用第三類邊界條件描述,足輥區換熱系數可以表示為[7]:

式中,h 表示足輥區換熱系數,W/(m2·K-1);Qw表示二冷區冷卻水流量,kg/s;Tw表示二冷區冷卻水溫度,K。其他二冷區換熱系數可用下式表示[8]:

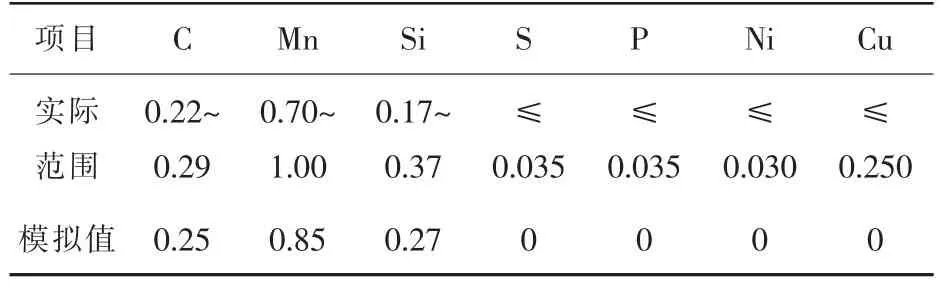

空冷區部分邊界條件用輻射換熱和對流換熱描述,其熱流密度可以表示為:

式中,σ為玻爾茲曼常數,通常取5.669×10-8W/(m2·K4);ε為鑄坯表面平均黑度,通常取0.8;Ts表示坯殼表層溫度,℃;Te表示環境溫度,℃;ha表示空氣自然對流換熱系數,通常為 5~25W/(m2·K)。

1.3 材料的物性參數

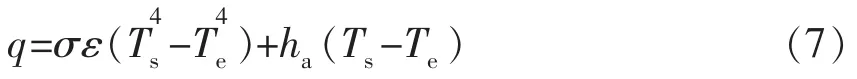

材料的熱物理特性隨著時間的改變而改變,因此在數值模擬過程中需要掌握材料在具體時刻的具體物性來定義邊界條件。表1為25MnSiV鋼化學成分。

表1 25MnSiV鋼化學成分(質量分數)Tab1e 1 Chemical Compositions in 25MnSiV Steel(Mass Fraction) %

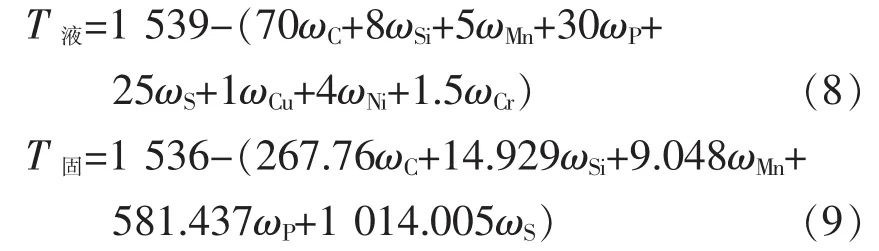

根據液相線和固相線溫度計算公式[9-10]得到25MnSiV的液相線溫度為1 515℃,固相線溫度為1 457℃,計算如下:

1.4 疏松縮孔判據的選擇

本文采用Niyama判據對疏松縮孔進行預測。Niyama判據是日本Niyama等人通過分析比較3種尺寸、5種成分的圓柱形鑄鋼件疏松縮孔分布狀況找出的一種用于預報鑄件縮孔,尤其是疏松的判據[11]。Niyama的研究表明,鑄件凝固終了時的溫度梯度與冷卻速度的二次方根的比值是最能反映鑄件內部疏松縮孔分布的函數值。當該值小于某一臨界值時,例如對于鑄鋼件,就會在該區域內產生疏松縮孔缺陷,且在所研究的范圍內該臨界值與合金成分、鑄件的形狀和尺寸無關[12-13]。目前,MAGMA、FTSolver及 Pro CAST等鑄造模擬軟件都采用Niyama判據法來預測鑄件的疏松縮孔,取得了一定的效果[14-161。

1.5 數學模型的驗證

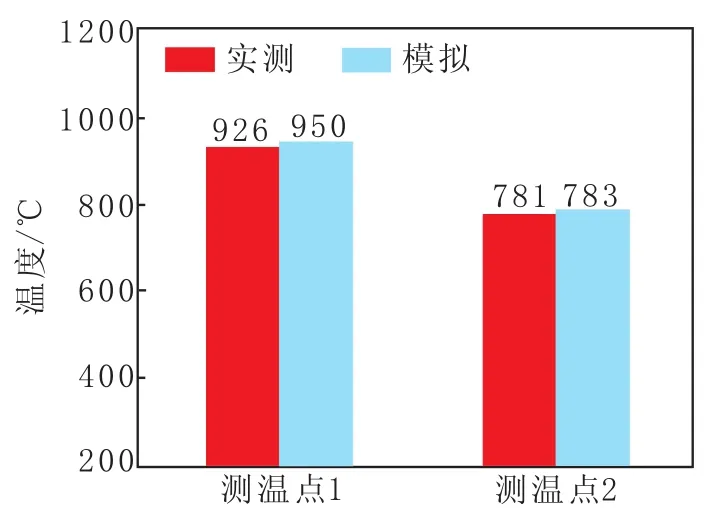

根據現場測溫及不同二冷水量下實際鑄坯低倍組織規律來驗證本文模型的準確性。現場連鑄工藝參數為:拉速1.11 m/min、澆注溫度1 530℃、結晶器水流量159.7 m3/h、結晶器水溫差7.5℃、二冷足輥水流量3.4 m3/h、二冷一段水流量2.6 m3/h、二冷二段水流量1.9 m3/h、二冷三段水流量0.5 m3/h、二冷水總管溫度27.3℃,測溫位置分別在矯正軌之前和火焰切割前鑄坯側表面。每個點測溫兩次取平均值,測溫點1測得溫度分別為925℃和927℃,取平均值926℃,模擬結果測溫點1溫度范圍在933.3~966.7℃,取中間值950℃,相對誤差為2.48%;測溫點2測得溫度分別為782℃和780℃,取平均值為781℃,模擬結果測溫點2的溫度范圍766.7~800.0℃,取中間值約783℃,相對誤差為0.44%。實際測溫與模擬溫度對比見圖2。兩個點實際值與模擬值相對誤差均小于5%,可以認為該模型能夠很好地反映實際連鑄過程。

圖2 實際測溫與模擬溫度的對比Fig.2 Comparison of Actual Temperature and Simulated Temperature

圖3為不同二冷區給水量占比時鑄坯橫截面低倍組織,表2為連鑄坯疏松縮孔和偏析評價等級。根據圖3和表2可以發現,隨著二冷區給水量占比的增加,鑄坯中心疏松程度降低。當占比為40%時,試樣1的中心疏松等級較大為2.0,不符合產品質量要求;當占比為60%時,試樣2的中心疏松等級為1.5,符合質量要求,說明模型能夠很好的反映實際連鑄過程。

表2 連鑄坯疏松縮孔和偏析評價等級Table 2 Evaluation Grade for Porosity,Shrinkage Cavity and Segregation of Continuous Casting Blank

圖3 不同二冷區給水量占比時鑄坯橫截面低倍組織Fig.3 Macrostructure in Cross Section of Continuous Casting Blank at Different Percentages of Quantity of Water Supply in Secondary Cooling Zone

2 連鑄坯凝固傳熱模擬結果分析

2.1 拉速對鑄坯疏松縮孔的影響

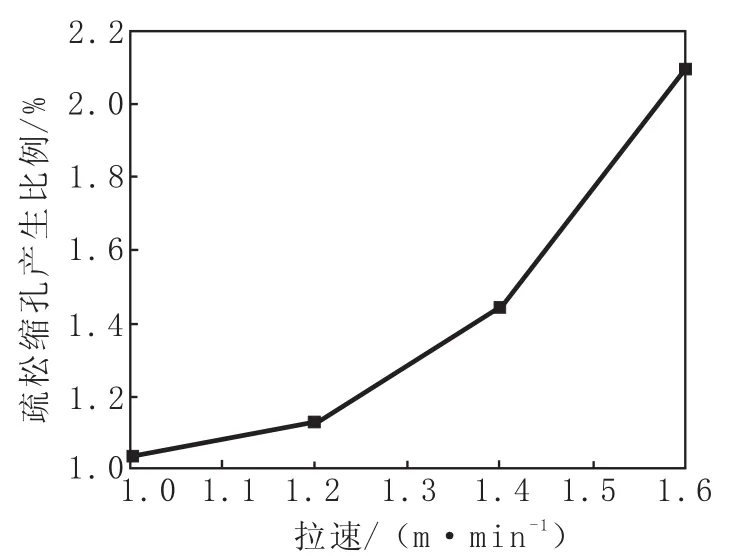

圖4為拉速對鑄坯疏松縮孔的影響。根據Niyama判據反映,位于圖中標尺 0~10[(K·Sec)0.5/cm]區域內將會產生疏松縮孔。從圖4看出,四種拉速下Niyama判據最小值均出現在鑄坯中心,并向表面方向逐漸增加,說明中心最易形成疏松縮孔。

圖4 拉速對鑄坯疏松縮孔的影響Fig.4 Effect of Casting Speed on Porosity and Shrinkage Cavity in Continuous Casting Blank

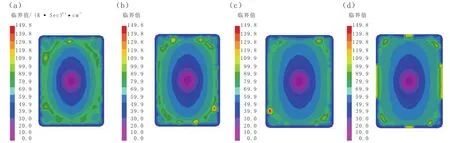

通過Image Pro軟件計算各個拉速下Niyama值在 0~10[(K·Sec)0.5/cm]范圍內面積占整個面積的比值,得到疏松縮孔產生比例與拉速的關系見圖5。由圖5可以看出,拉速在1.0~1.6 m/min范圍內,隨著拉速的增大,疏松縮孔的比列整體趨于增加。計算得出至1.6 m/min時,疏松縮孔面積增大了105.88%。分析認為,當鑄坯進入二冷段后,隨著拉速的增大,鑄坯在二冷段停留時間越來越短,也就是說由二冷水帶走的熱量越來越少,使得鑄坯內部的溫度梯度升高。高拉速下鑄坯溫度梯度大,柱狀晶發達,不利于等軸晶區的形成,且由于柱狀晶生長過快,中心疏松得到發展,在中心部位形成“搭橋”,阻止了后部鋼液的補充從而形成了縮孔。

圖5 鑄坯疏松縮孔產生比例與拉速的關系Fig.5 Relationship between Ratio of Porosity and Shrinkage Cavity in Continuous Casting Blank and Casting Speed

2.2 過熱度對鑄坯疏松縮孔的影響

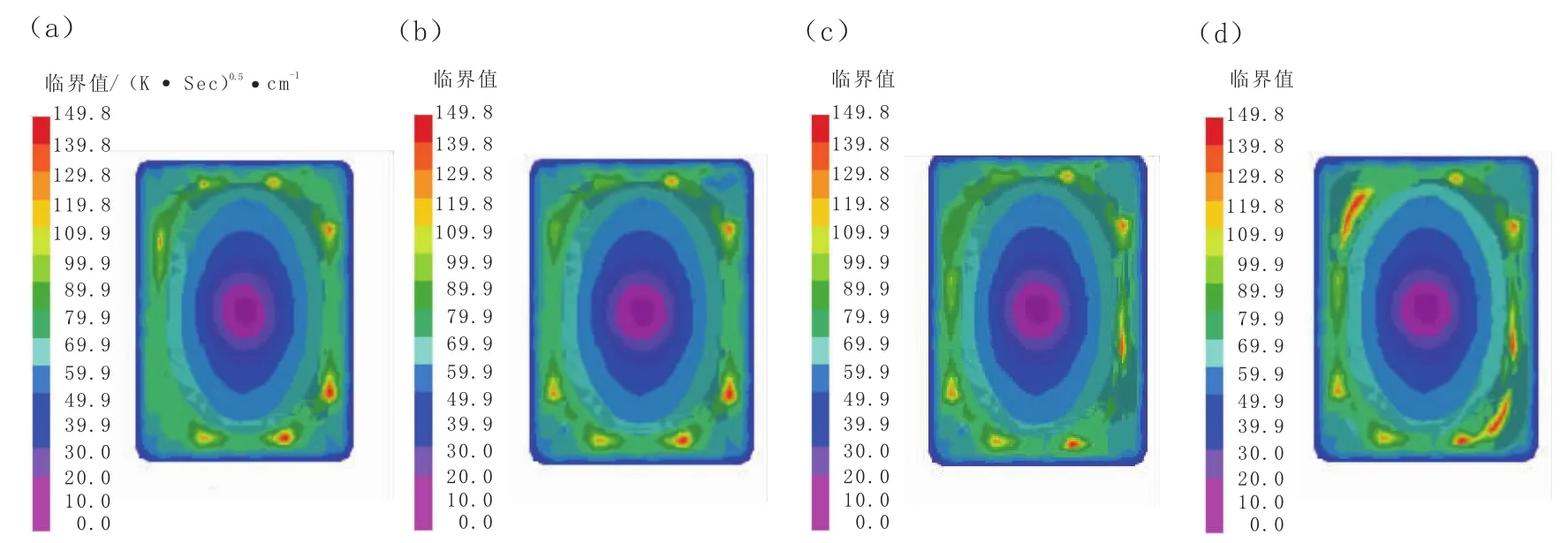

圖6為過熱度對鑄坯疏松縮孔的影響。從圖6中可以看出,不同過熱度下鑄坯凝固疏松縮孔產生區域基本位于鑄坯中心部。

圖6 過熱度對鑄坯疏松縮孔的影響Fig.6 Effect of Degree of Superheat on Porosity and Shrinkage Cavity in Continuous Casting Blank

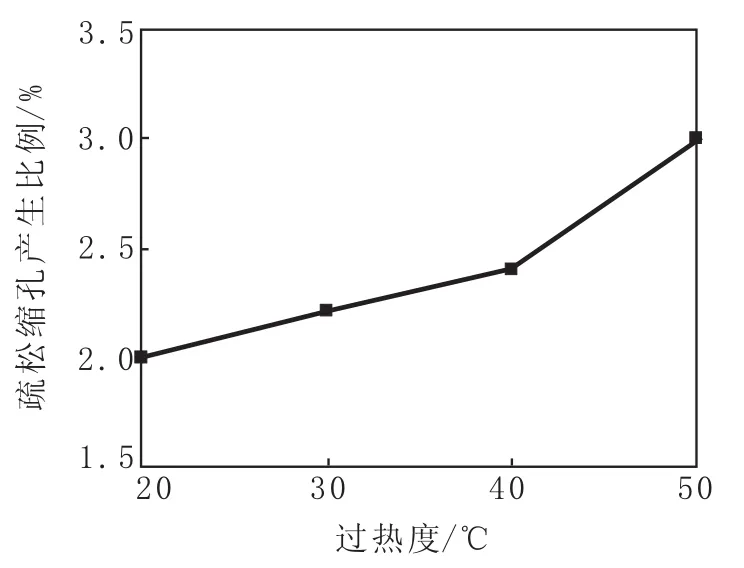

圖7為鑄坯疏松縮孔產生比例與過熱度關系。

圖7 鑄坯疏松縮孔產生比例與過熱度的關系Fig.7 Relationship between Ratio of Porosity and Shrinkage Cavity in Continuous Casting Blank and Degree of Superheat

從圖7可看出,隨著過熱度的增加,鑄坯疏松縮孔產生比例逐漸增大。鋼水過熱度從40℃增加到50℃過程中,鑄坯疏松縮孔的增加趨勢較大。分析認為,鋼液過熱度高造成鑄坯從結晶器出來坯殼較薄,限制了拉速,有利于柱狀晶生長,在中心部位形成“搭橋”,阻止了后部鋼液的補充從而形成了縮孔,且導致中心疏松縮孔加重。因此,相對而言低過熱度澆鑄有利。

2.3 二冷區給水量對鑄坯疏松縮孔的影響

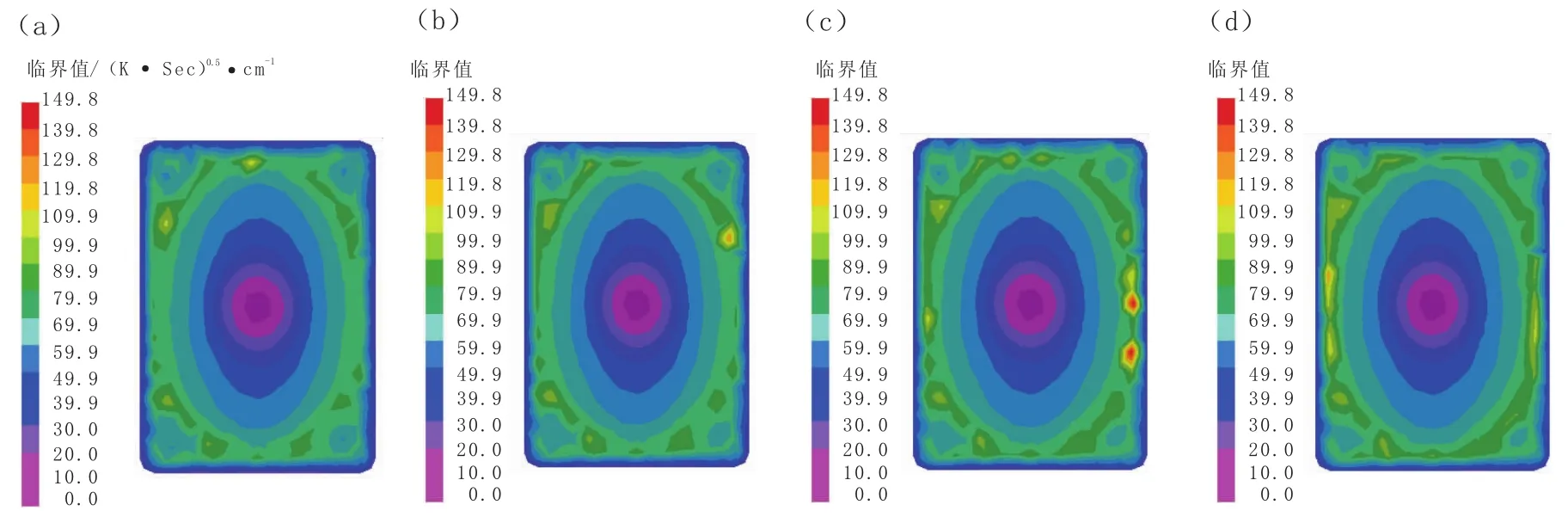

圖8為二冷區給水量占比對鑄坯疏松縮孔的影響。從圖8中可以看出,鑄坯疏松縮孔產生位置都集中于鑄坯中心部,越靠近鑄坯表面疏松縮孔產生的概率越低。

圖8 二冷區給水量占比對鑄坯疏松縮孔的影響Fig.8 Effect of Percentages of Quantity of Water Supply in Secondary Cooling Zone on Porosity and Shrinkage Cavity in Continuous Casting Blank

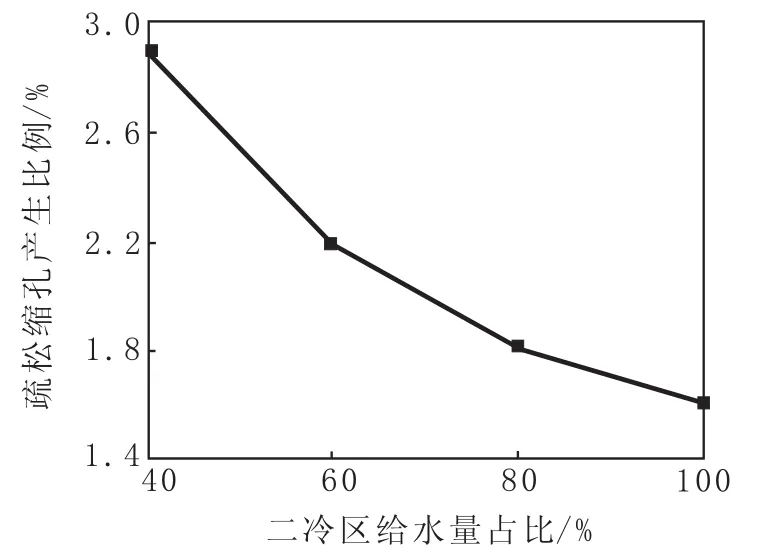

圖9為鑄坯疏松縮孔產生比例與二冷區給水量占比的關系。

圖9 鑄坯疏松縮孔產生比例與二冷區給水量占比的關系Fig.9 Relationship between Ratio of Porosity and Shrinkage Cavity in Continuous Casting Blank and Percentages of Quantity of Water Supply in Secondary Cooling Zone

從圖9可以看出,鑄坯疏松縮孔的產生比例隨著二冷區給水量的增加逐漸降低。分析認為,二冷區給水量的增加增大了對鑄坯的冷卻強度,加速鑄坯中心鋼液潛熱的釋放和凝固進程,因此縮短了鑄坯液芯長度,有利于補縮的順利進行。因此,增大二冷區給水量有利于減小中心疏松縮孔的生成。

上述研究認為,疏松縮孔形成的主要原因是由于鑄坯在冷卻區的停留時間短或冷卻強度弱導致鑄坯內部溫度梯度大、潛熱釋放慢,從而使柱狀晶生長發達,限制等軸晶區的形成。且由于柱狀晶生長過快,中心疏松得到發展,在中心部位形成“搭橋”,阻止了后部鋼液的補充從而形成了 “縮孔”。本文得出的最佳工藝參數為拉速1.0 m/min,過熱度20℃,二冷區給水量占比60%。

3 結論

采用數值模擬的方法研究了拉速、過熱度和二冷區給水量對25MnSiV連鑄坯疏松縮孔的影響,得出結論如下:

(1)隨著拉速的增大,鑄坯疏松縮孔產生比例增加,拉速從1.0 m/min增大到1.6 m/min過程中,鑄坯疏松縮孔面積增大了105.88%;隨著過熱度的提高,鑄坯疏松縮孔產生比例增加,鋼水過熱度從40℃增加到50℃過程中,鑄坯疏松縮孔的增加趨勢較大;隨著二冷區給水量的增加,鑄坯疏松縮孔的產生比例逐漸降低。

(2)降低鑄坯中心疏松縮孔比例的最佳工藝參數分別為拉速1.0 m/min、過熱度20℃、二冷區給水量占比為最大給水量的60%。