煤化工尾氣中二氧化碳的捕集、壓縮模擬與優(yōu)化

張習(xí)文,呂超,金理健,楊林軍

(東南大學(xué) 能源與環(huán)境學(xué)院,江蘇 南京 210000)

近年來,各個國家都在采取措施積極應(yīng)對氣候問題,碳捕集、利用與封存(CCUS)作為十分有效的技術(shù)越來越受到關(guān)注[1-2]。低溫甲醇洗作為一種物理吸收CO2的方法,被廣泛地應(yīng)用在CO2、H2S等酸性氣體的捕集[3-5],捕集完的CO2經(jīng)過壓縮達到再利用的目的。目前CO2壓縮技術(shù)雖相對較為成熟,但仍然存在能耗較大等問題,如何降低能耗是行業(yè)關(guān)注的重點[6]。本文針對低溫甲醇洗低溫的CO2產(chǎn)品氣分別采用低溫低壓壓縮和常溫高壓壓縮進行模擬,并比較兩種壓縮工藝的能耗。

1 低溫甲醇洗工藝流程

1.1 吸收塔模擬

低溫甲醇洗工藝主要流程有三個部分,第一部分是酸性氣體脫除工段,這一階段在吸收塔進行;第二部分是酸性氣體解吸工段,這一階段在解吸塔進行,將會得到濃度較高的CO2氣體;第三部分是甲醇再生工段,這一部分在甲醇熱再生塔進行,脫除溶解在甲醇中的酸性氣體,得到再生貧甲醇和濃縮H2S[7-8]。

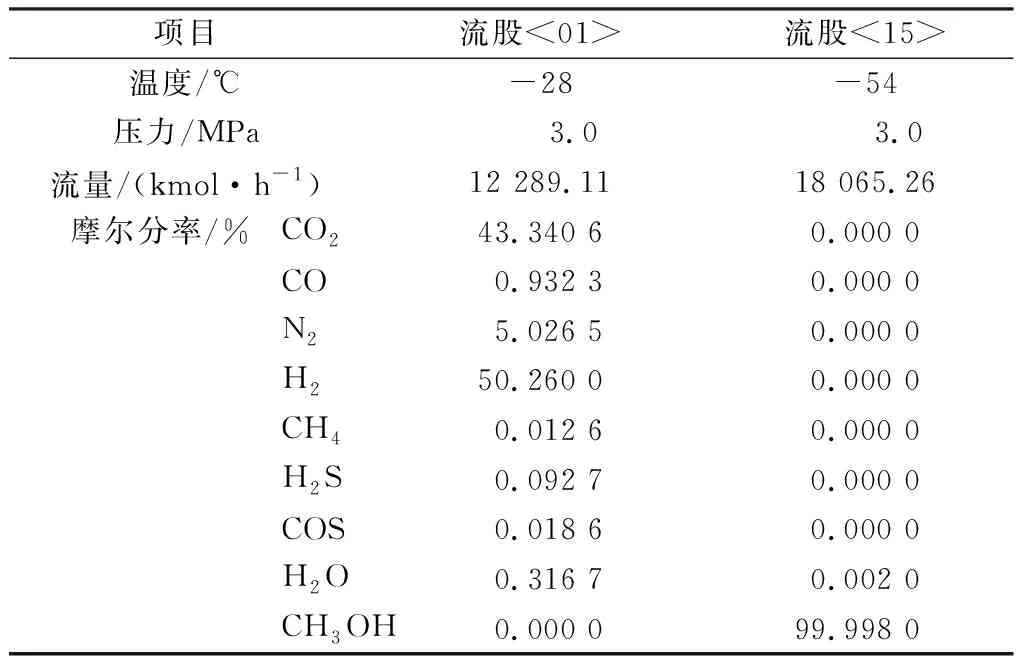

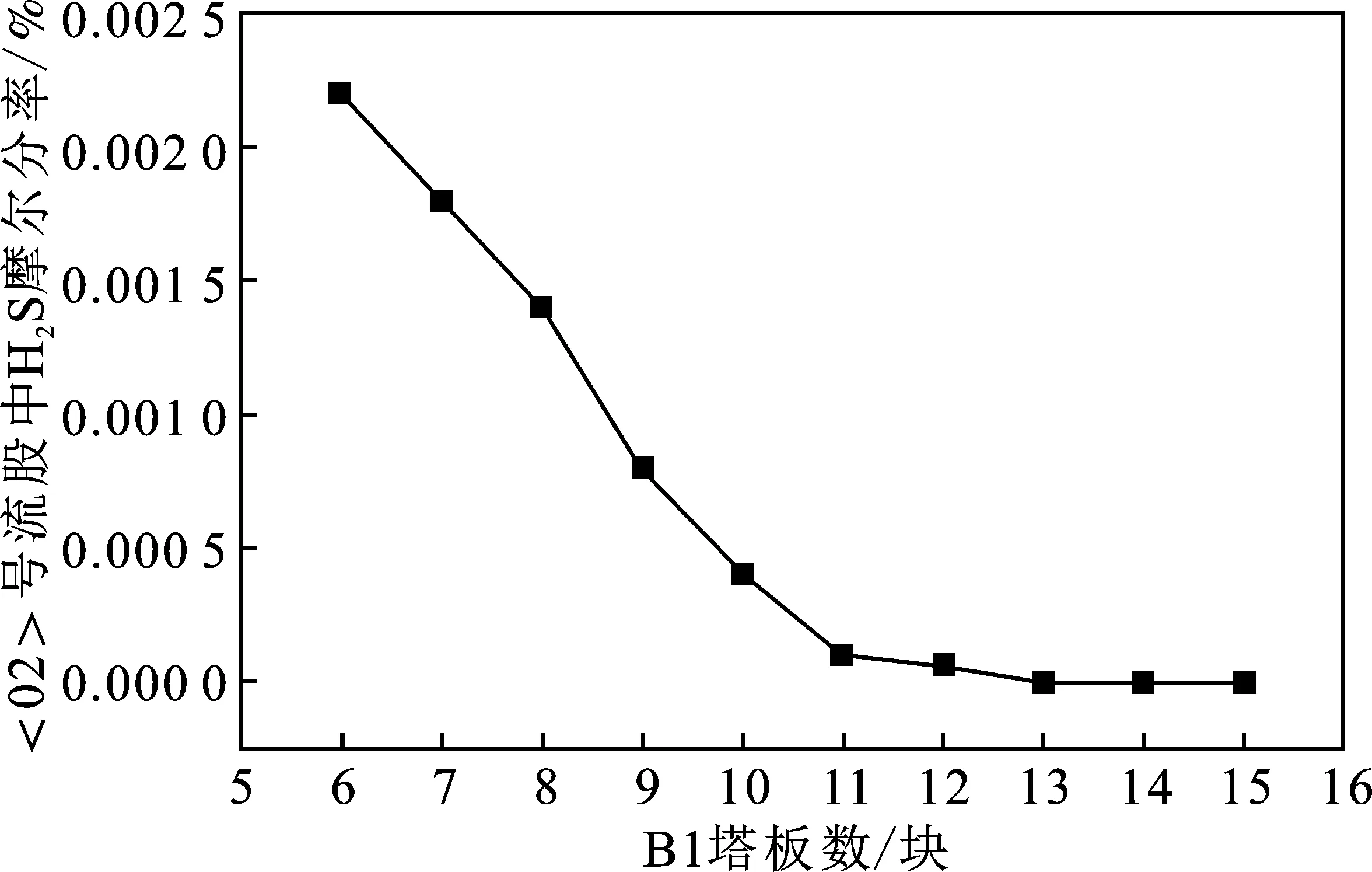

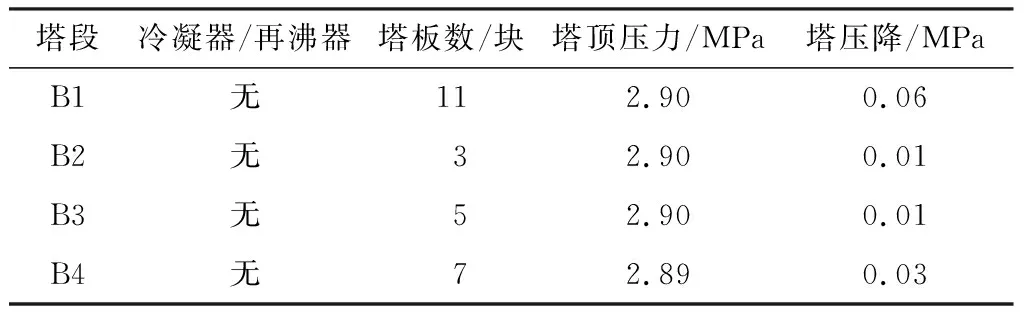

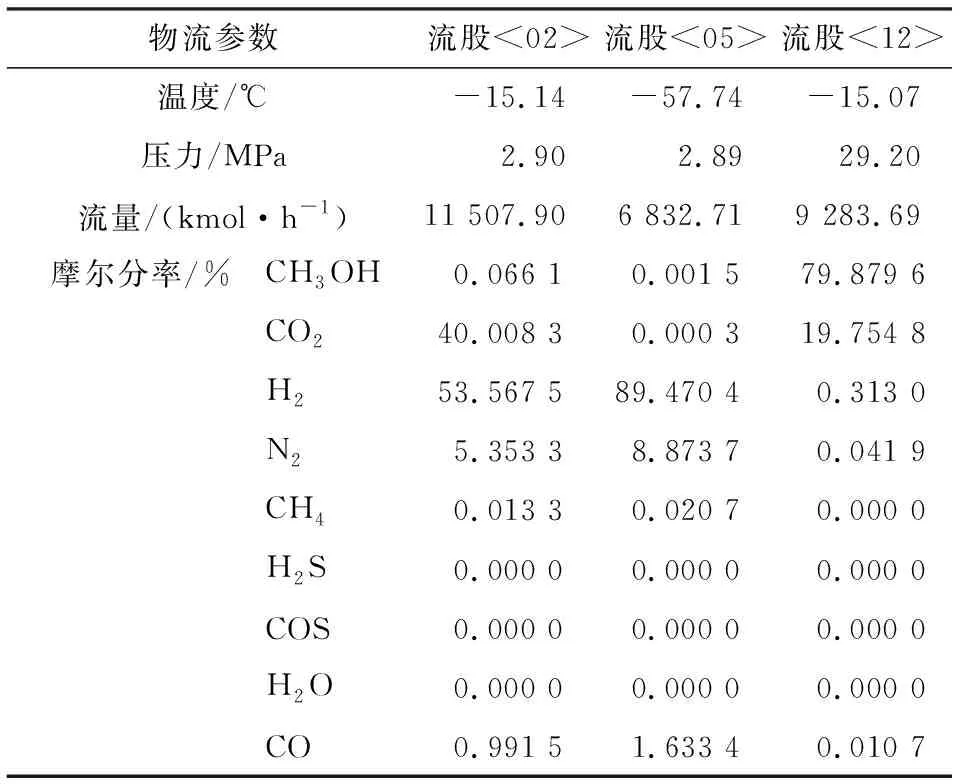

在第一步酸性氣體CO2、H2S等吸收階段,尾氣處理后的進氣參數(shù)和冷甲醇的進料參數(shù)見表1,原料氣在吸收塔先后經(jīng)過脫硫段和脫碳段,在低溫、高壓的操作條件下,對變換氣中的H2S和CO2進行分段吸收。采用Aspen Plus軟件建立吸收塔模型,見圖1。

表1 吸收塔進料物流參數(shù)Table 1 Absorber feed stream parameters

圖1 吸收塔模擬流程圖Fig.1 Absorption tower simulation flow chart

吸收塔塔底<01>流股進氣,塔頂<15>流股進冷甲醇,整個吸收塔從左往右分為4段,分別是脫硫段、粗吸段、主吸段和精吸段。根據(jù)低溫甲醇洗工藝的物性特點,操作壓力為高壓,且無交互作用參數(shù),所以選擇適合低溫甲醇洗的物性方程為PSRK狀態(tài)方程。

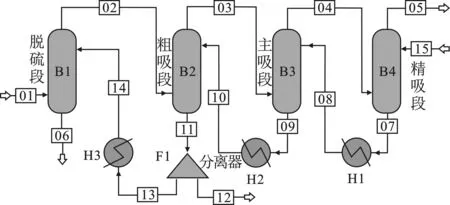

采用靈敏度分析的方法,確定各吸收塔的塔板數(shù)。以B1脫硫塔為例,改變脫硫塔塔板數(shù),<02>流股中H2S的摩爾分率隨脫硫塔B1塔板數(shù)的變化見圖2。

圖2 <02>流股H2S摩爾分率隨B1塔板數(shù)的變化曲線圖Fig.2 <02> The change curve diagram of the H2S mole fraction of the stream with the number of B1 plates

由圖2可知,流股<02>中H2S的摩爾分率隨脫硫塔B1塔板數(shù)增加而減小,當(dāng)B1塔板數(shù)為11時,<02>流股的H2S濃度滿足工藝要求。然后采用靈敏度分析的方法得到其他各吸收塔的參數(shù)見表2。

表2 吸收塔操作參數(shù)Table 2 Absorption tower operating parameters

對該模型運行計算之后,得到吸收工段的模擬結(jié)果。表3是關(guān)鍵流股的模擬值。

表3 吸收塔關(guān)鍵物流模擬結(jié)果Table 3 The simulation results of the key logistics of the absorption tower

由表3可知,凈化氣中H2的摩爾分率很高,酸性氣體CO2、H2S、COS脫除徹底,符合工藝設(shè)計中凈化氣:CO2雜質(zhì)含量≤3%(mol),總硫雜質(zhì)含量<0.1×10-6(mol)的要求[9]。流股<12>富碳甲醇溶液各項參數(shù)合理,可用于CO2解吸塔的進料參數(shù)。

1.2 CO2解吸塔模擬

CO2解吸過程是獲得高濃度CO2的過程,在此階段采用多級閃蒸提高CO2出口濃度。第一階段吸收塔得到富碳甲醇溶液經(jīng)閃蒸出H2之后作為<13>號流股進入解吸塔。整個解吸塔分為兩部分:CO2閃蒸和N2氣提,見圖3。

CO2閃蒸由C3解吸塔和C4閃蒸塔組成,在流股<27>中得到高濃度的CO2產(chǎn)品氣,剩下的貧碳甲醇溶液和富H2S甲醇溶液閃蒸H2之后的<17>號流股一起進入氣提塔進行氣提,得到<20>號流股低濃度CO2。氣提塔由C1和C2兩個解吸塔模塊組成,閃蒸罐A1的作用是將<22>號流股中的CO2閃蒸出來送入解吸塔提高CO2濃度。

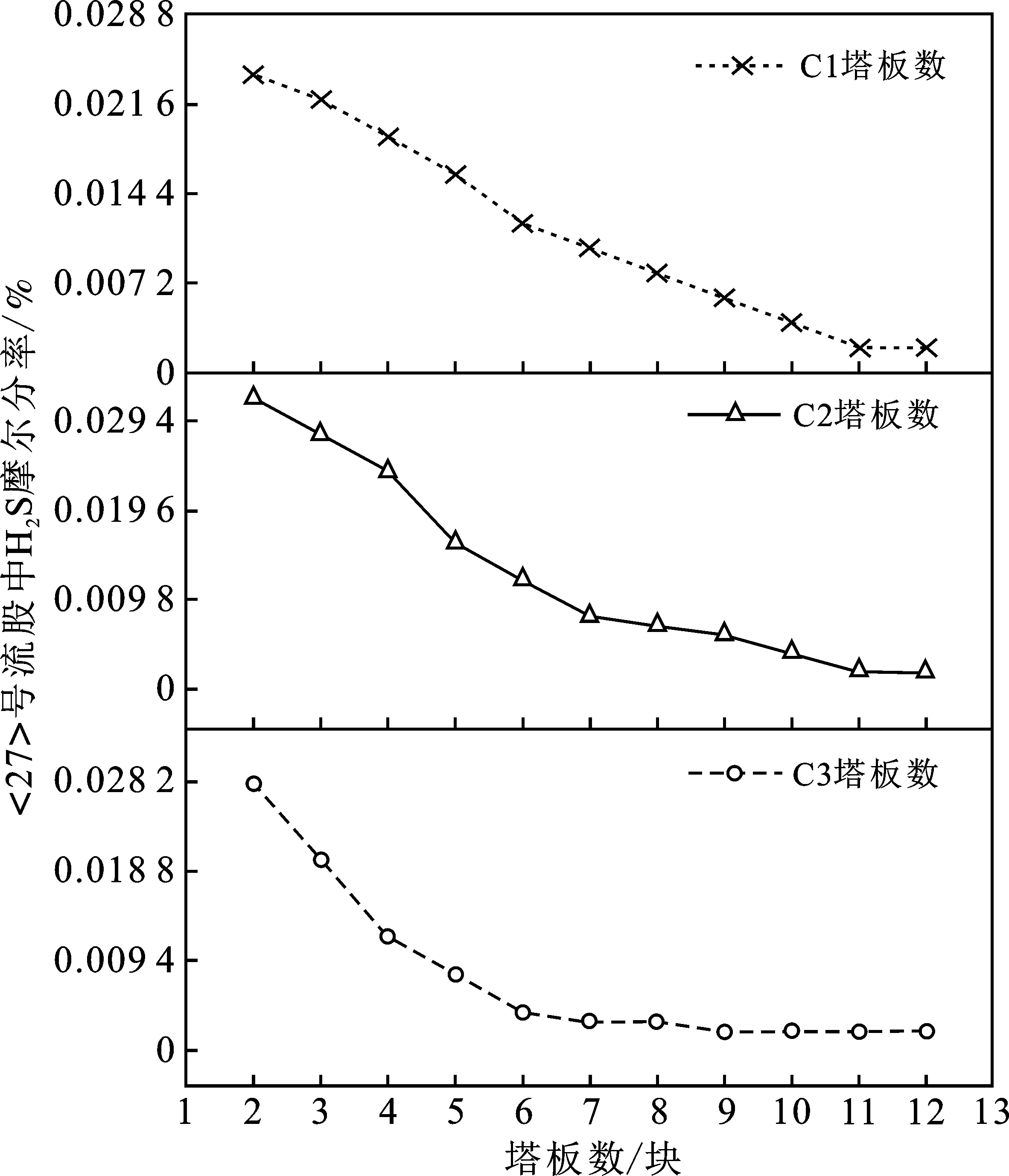

同樣采用靈敏度分析的方法,改變塔C1、C2、C3的塔板數(shù),分析對流股<27>中H2S濃度的影響,見圖4。根據(jù)靈敏度分析可知,當(dāng)C1、C2、C3的塔板數(shù)分別為5,10,11時,流股<27>中H2S的濃度達到工藝要求,得到各塔的參數(shù)見表4。

圖4 <27>流股H2S摩爾分率隨C1、C2、C3塔 板數(shù)的變化曲線圖Fig.4 <27> Change curve of H2S mole fraction of stream with the number of C1,C2,C3 plates

表4 解吸塔操作參數(shù)Table 4 Desorption tower operating parameters

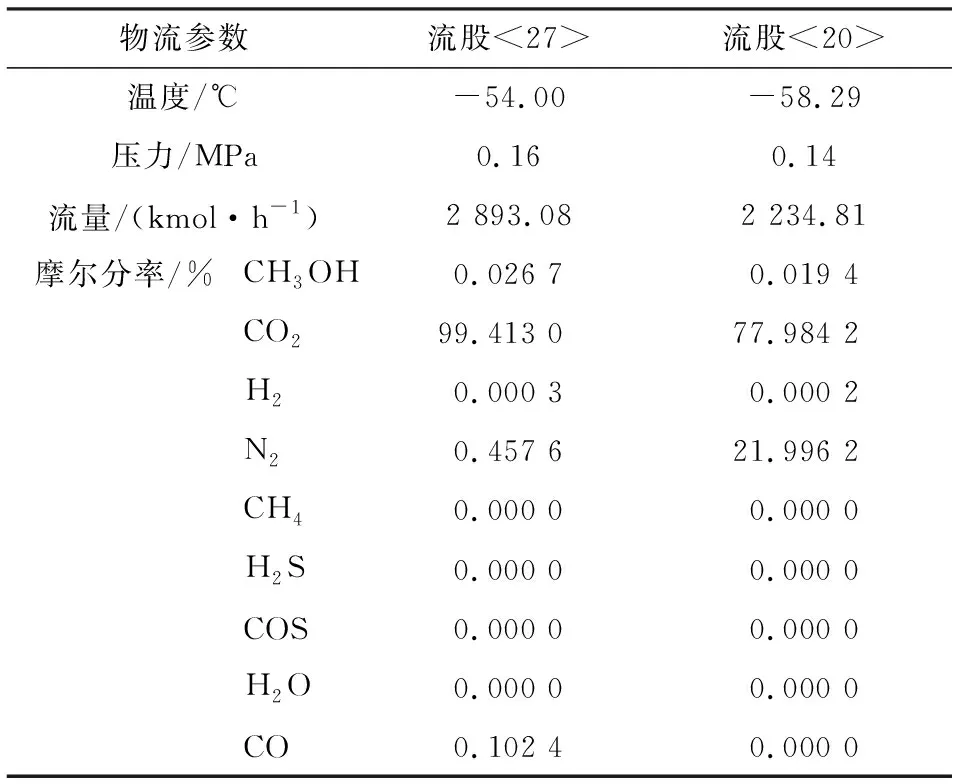

運行解吸塔模擬流程,由CO2產(chǎn)品氣流股<27>和<20>可知,流股<27>的CO2濃度>99%,滿足工藝標(biāo)準(zhǔn),同時可以送去壓縮工藝進行壓縮。流股<20>中CO2濃度在77%左右,無法直接壓縮,可以送入CO2吸收塔,提高富碳溶液中的CO2濃度,降低解吸的成本[10]。解吸階段得到的數(shù)據(jù)滿足工藝要求,為后續(xù)的再生階段提供可靠依據(jù)。

表5 解吸塔關(guān)鍵物流模擬結(jié)果Table 5 Desorption tower key logistics simulation results

1.3 熱再生塔模擬

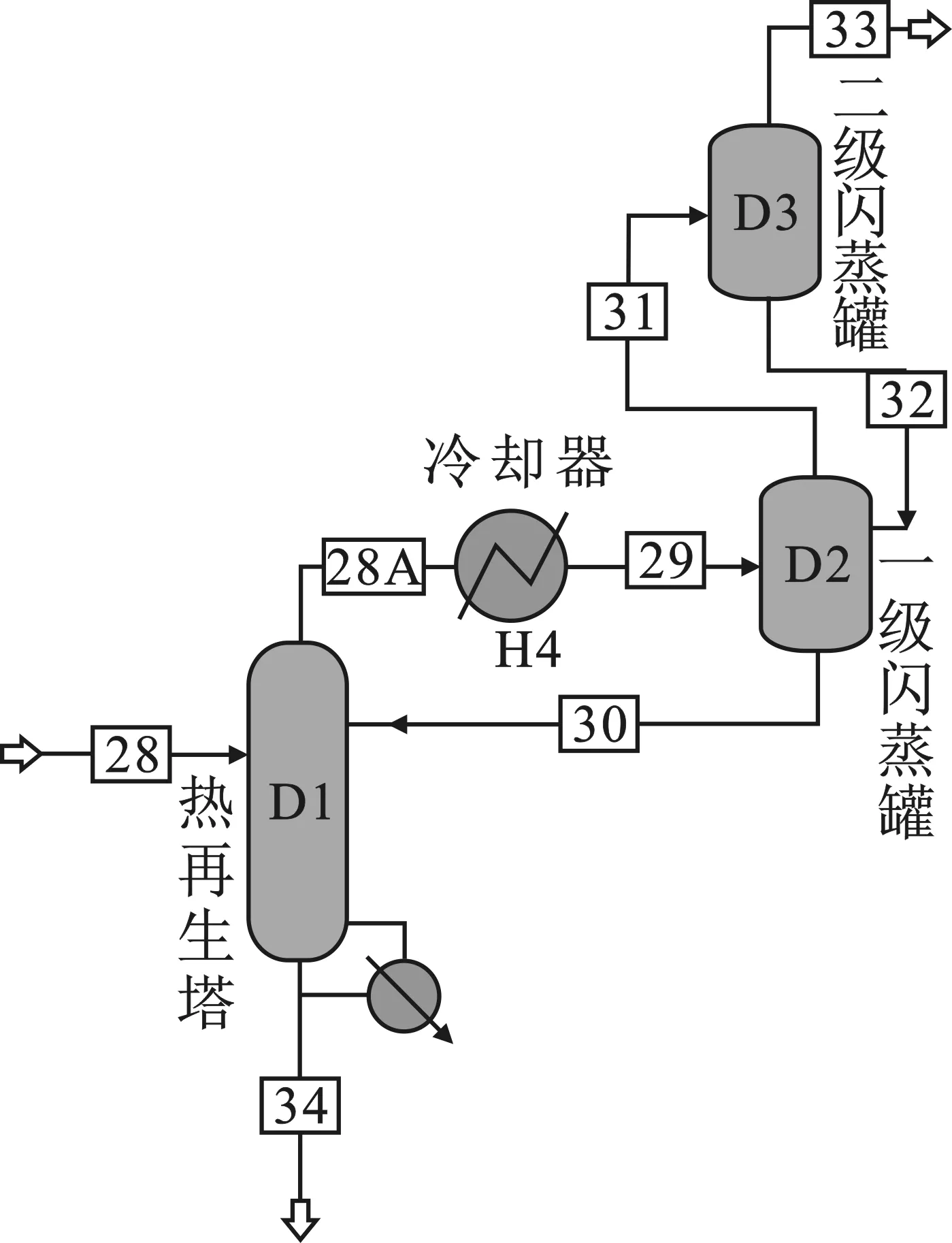

第三部分是甲醇熱再生階段,這一部分是由一個精餾塔和兩個閃蒸塔組成,見圖5。

圖5 甲醇熱再生塔流程模擬圖Fig.5 Process simulation diagram of methanol thermal regeneration tower

解吸塔流股<26>經(jīng)過換熱之后作為流股<28>打入D1精餾塔,經(jīng)過精餾塔在上部,得到富H2S流股<28A>,經(jīng)過換熱器冷卻之后,進入兩級循環(huán)閃蒸罐,閃蒸出H2S氣體流股<33>。精餾塔底部得到貧甲醇溶液流股<34>,作為循環(huán)吸收劑打入吸收塔。

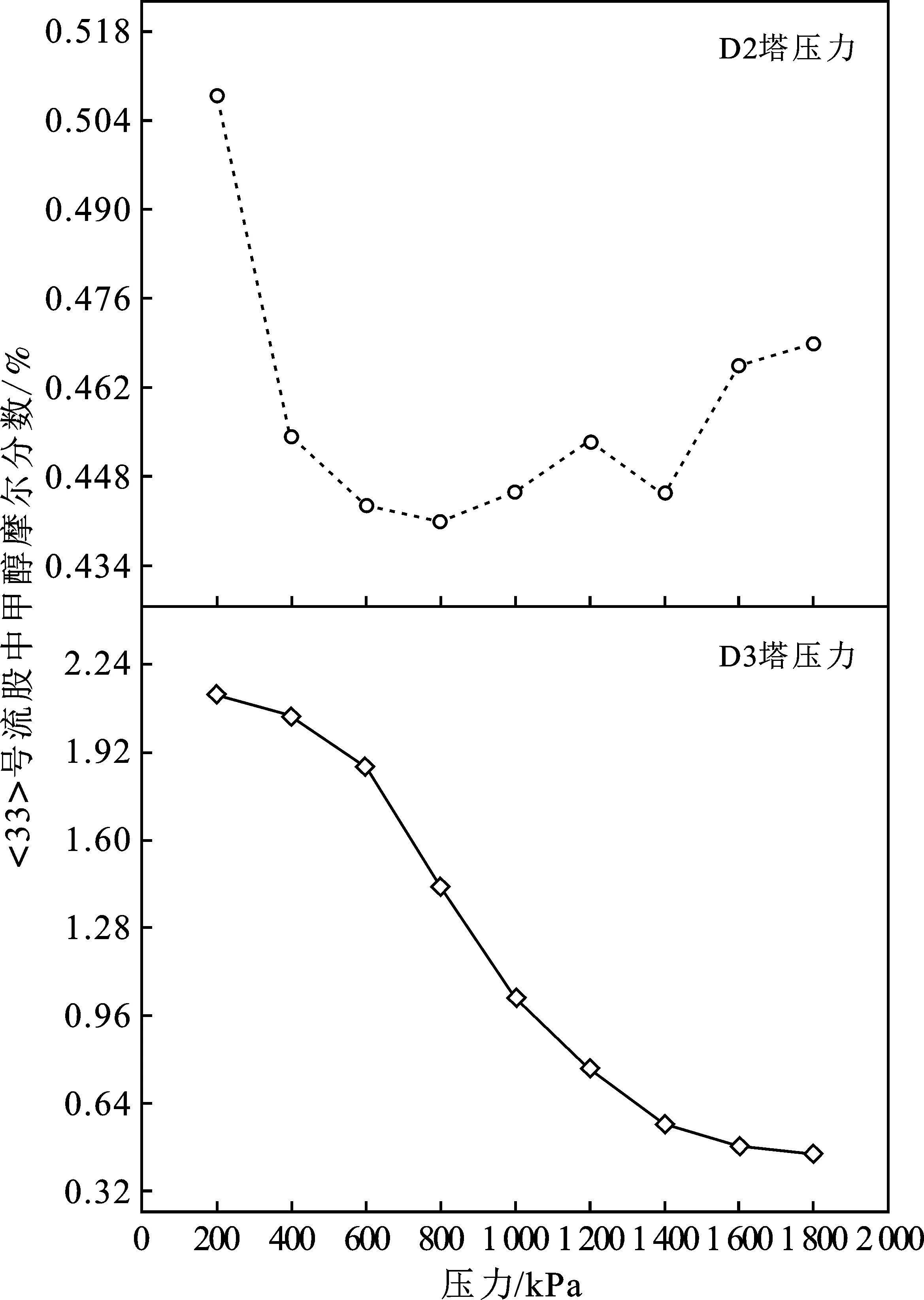

再生塔D1設(shè)有再沸器,選擇再沸器的上升蒸汽比作為參數(shù),通過靈敏度分析確定蒸汽比為 0.086。經(jīng)過換熱器H4的冷卻,流股<29>進入閃蒸罐D(zhuǎn)2、D3,進行H2S的閃蒸,閃蒸罐D(zhuǎn)2、D3的壓力參數(shù)影響了流股<33>中甲醇含量,針對D2、D3的壓力參數(shù)對流股<33>中甲醇含量的影響作靈敏度分析,結(jié)果見圖6。

圖6 <33>流股CH3OH摩爾分率隨D2、D3 壓力的變化曲線圖Fig.6 <33> The change curve of the CH3OH mole fraction of the stream with the pressure of D2 and D3

由圖6可知,閃蒸塔D2的壓力對流股<33>中甲醇含量影響不明顯,而蒸塔D3的壓力對流股<33>中甲醇含量影響相對明顯。最終確定D2、D3的壓力分別為0.36,1.6 MPa。

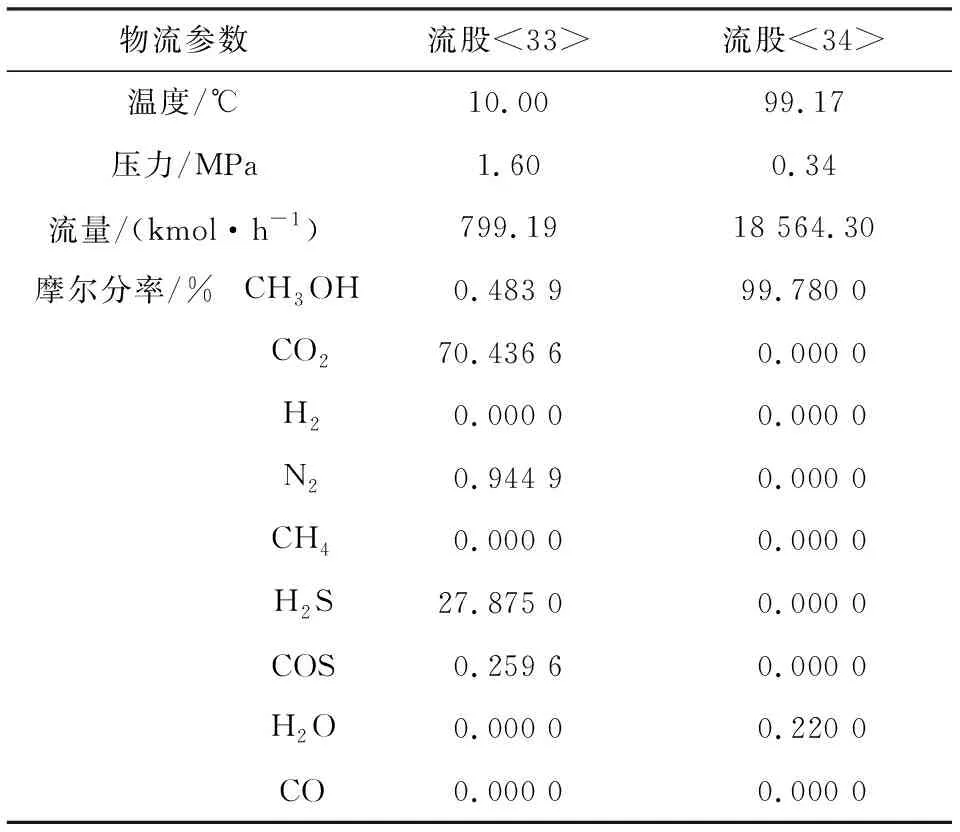

設(shè)置好各模塊的參數(shù)后,運行甲醇熱再生塔的流程模擬,得到表6的結(jié)果。

表6 甲醇熱再生塔關(guān)鍵物流模擬結(jié)果Table 6 Simulation results of key streams in methanol thermal regeneration tower

由表6可知,流股<33>中H2S的濃度滿足>25%的工藝標(biāo)準(zhǔn)[11],貧甲醇流股<34>中甲醇濃度99.78%,可進行分流器分流,一部分經(jīng)過換熱打入吸收塔作為吸收劑,另外一部分送入甲醇-水分離塔作為回流液。

2 CO2壓縮工藝

2.1 CO2相態(tài)

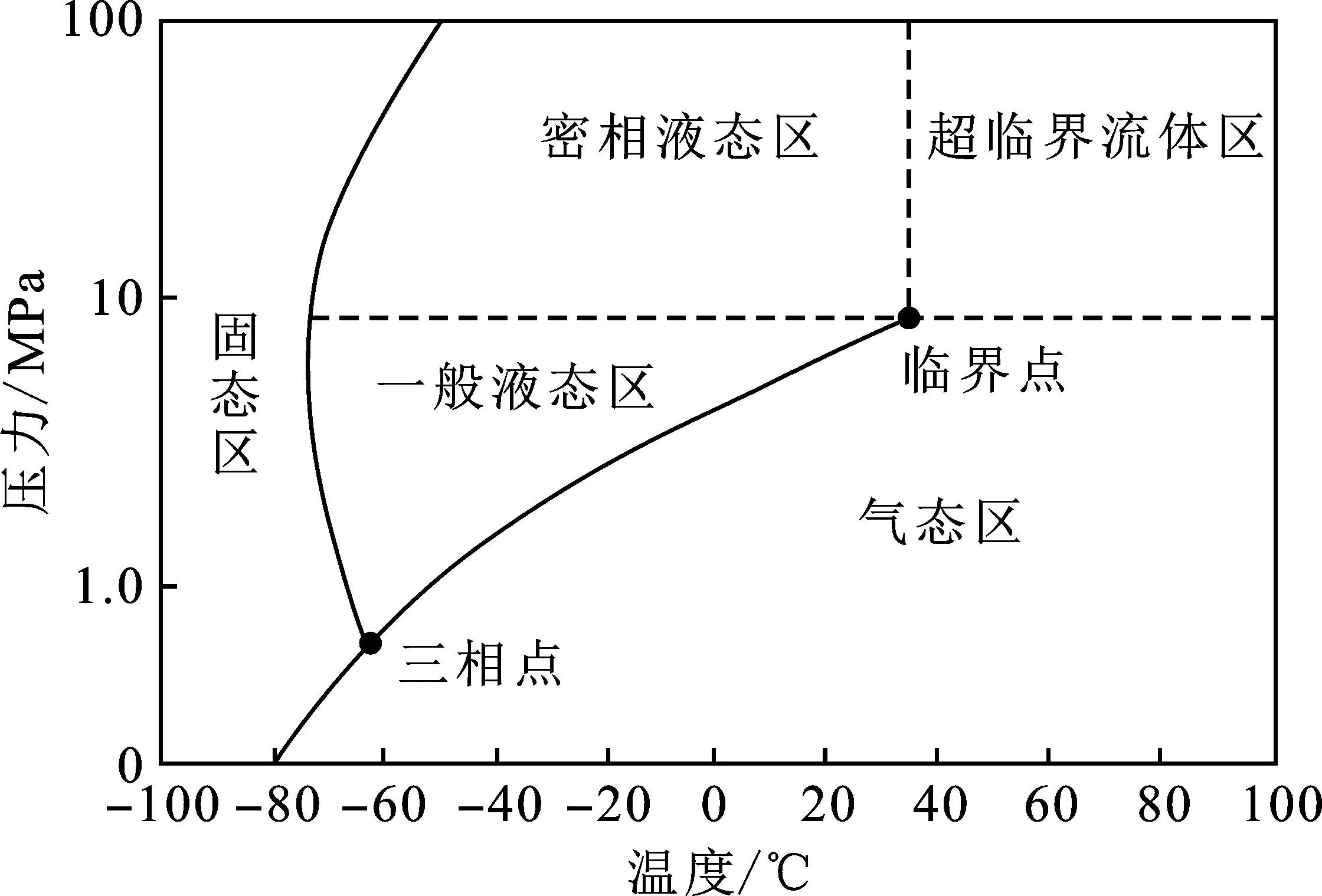

CO2的相態(tài)直接決定了CO2的壓縮工藝,圖7為CO2相態(tài)圖。

圖7 CO2相態(tài)圖[12]Fig.7 CO2 Phase diagram

由圖7可知,純CO2臨界壓力為 7.38 MPa,臨界溫度為31.4 ℃。壓縮到液態(tài)有兩種方法,一種是壓縮至2 MPa,然后溫度冷卻至-20 ℃;另外一種是加壓至7.6 MPa,然后冷卻至31 ℃。但是,有雜質(zhì)存在,將會影響CO2壓縮的臨界壓力和溫度。所以,針對有雜質(zhì)存在的CO2氣體,分別采用低溫低壓壓縮和常溫高壓壓縮的方法探究其能耗。

2.2 低溫低壓壓縮

低溫低壓液化利用液態(tài)CO2溫度越低,飽和蒸汽壓越低的原理,實現(xiàn)CO2液化,是目前使用比較普遍的壓縮工藝。該工藝首先經(jīng)過壓縮至CO2氣體壓力達到800 kPa,然后經(jīng)過制冷系統(tǒng)冷卻至 -55 ℃ 左右,使得CO2液化[13]。由于需要制冷設(shè)備,所以低溫低壓壓縮設(shè)備結(jié)構(gòu)復(fù)雜,后續(xù)需要消耗大量的能耗,但是該工藝一次性投資小,對設(shè)備耐壓要求低。現(xiàn)使用Aspen HYSYS對低溫低壓壓縮工藝建模,見圖8。

圖8 CO2低溫低壓壓縮流程模擬圖Fig.8 Simulation diagram of CO2 low temperature and low pressure compression process

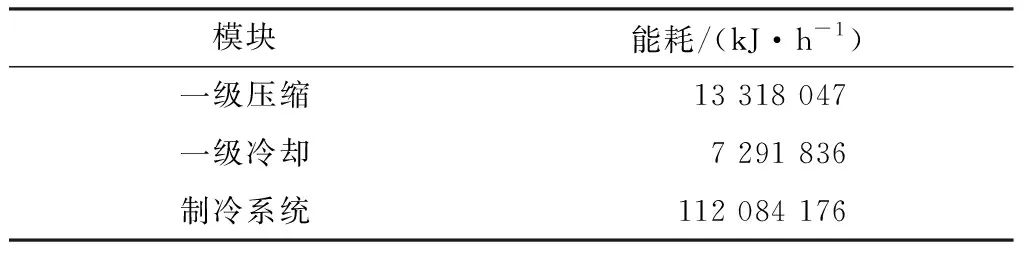

運行低溫低壓壓縮流程,得到各部分能耗情況見表7。

表7 低溫低壓壓縮能耗Table 7 Low temperature and low pressure compression energy consumption

由表7可知,低溫低壓壓縮的制冷系統(tǒng)消耗大量的能耗,導(dǎo)致總能耗偏高,每千克CO2壓縮所需能耗1 044.45 kJ/h。

2.3 常溫高壓壓縮

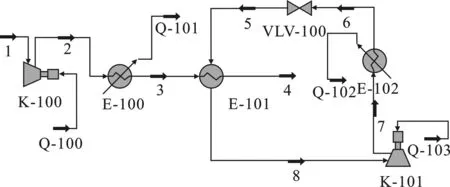

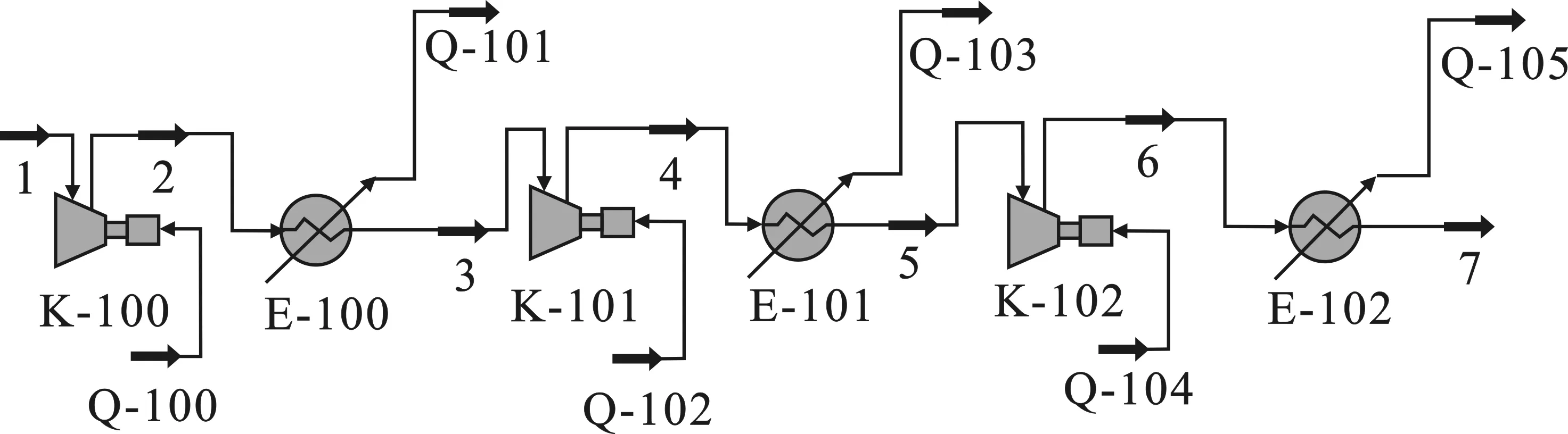

常溫高壓壓縮是通過提高CO2的壓力至 7.6 MPa,然后使用冷卻水冷卻至30 ℃左右,實現(xiàn)CO2的液化[14-15]。該工藝結(jié)構(gòu)簡單,一次性投資小,但是設(shè)備耐壓要求高,而且壓縮后需要氣瓶儲存,增加了投資[16]。現(xiàn)使用Aspen HYSYS模擬軟件對常溫高壓壓縮工藝建模,見圖9。

圖9 CO2常溫高壓壓縮流程模擬圖Fig.9 Simulation diagram of CO2 normal temperature and high pressure compression process

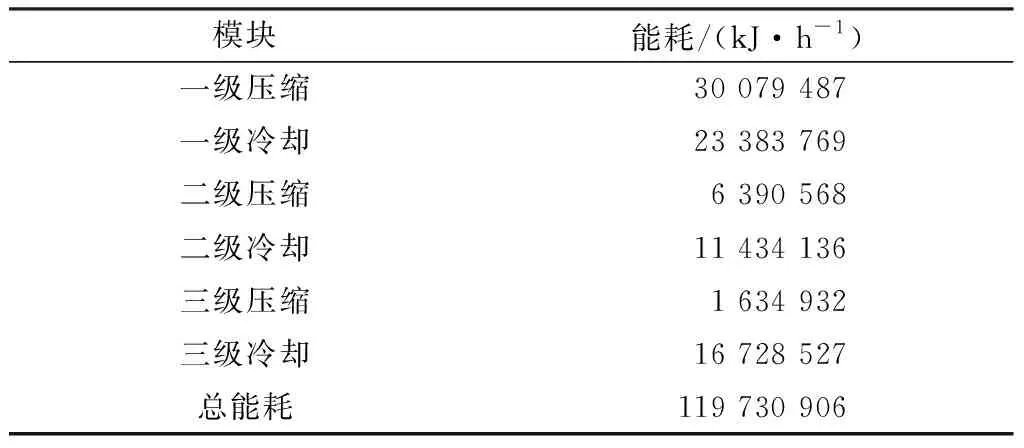

<1>號流股通入捕集的高濃度二氧化碳產(chǎn)品氣,以-54 ℃,140 kPa的狀態(tài)進入一級壓縮機壓縮至3 MPa,然后經(jīng)一級冷卻器冷卻至40 ℃;然后進入二級壓縮機,得到6 MPa的高壓氣體,經(jīng)二級冷卻器冷卻至40 ℃,進入三級壓縮機,壓縮至7.4 MPa,最后經(jīng)三級冷卻器冷卻至 30.1 ℃,得到液態(tài)的CO2。流程所需的能耗見表8。

表8 常溫高壓壓縮能耗Table 8 Normal temperature and high pressure compression energy consumption

由圖8可知,系統(tǒng)總能耗 119 730 906 kJ/h,質(zhì)量流量 127 047 kg/h,每千克CO2壓縮能耗 942.41 kJ/h,常溫高壓壓縮能耗相比低溫低壓壓縮能耗降低了9.77%。

2.4 常溫高壓壓縮優(yōu)化

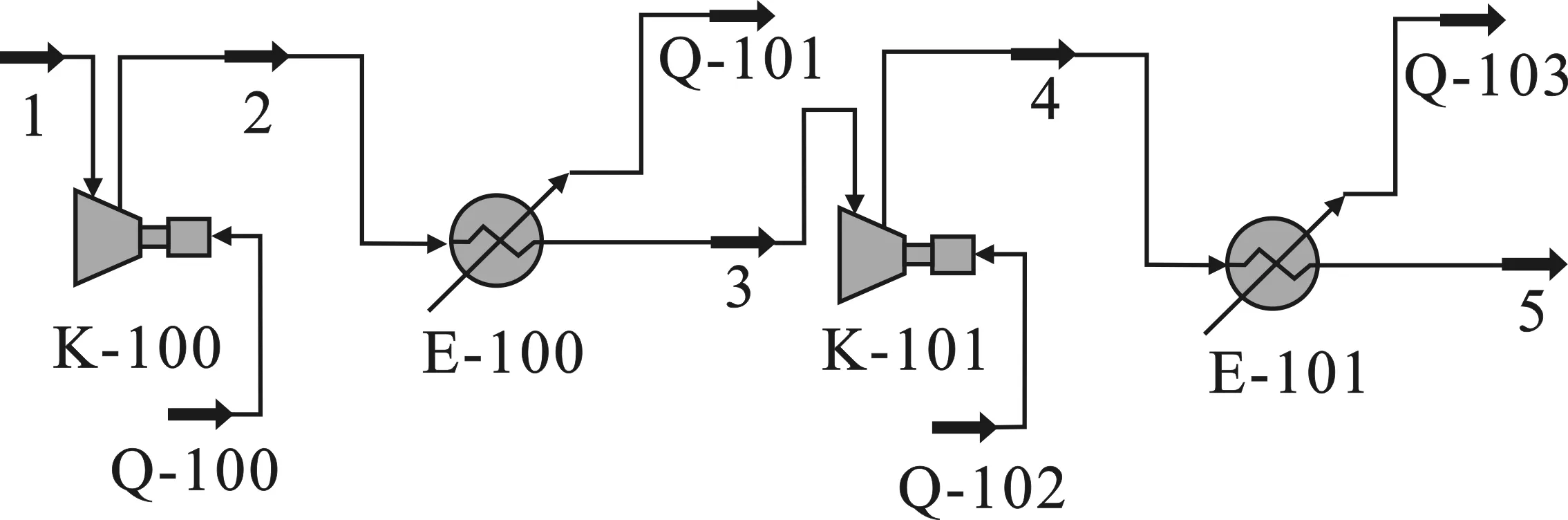

圖9壓縮后的CO2處于高壓狀態(tài),后續(xù)的儲存成本較高,現(xiàn)對圖9的壓縮工藝進行優(yōu)化,優(yōu)化后的流程見圖10。

圖10 CO2常溫高壓壓縮優(yōu)化流程模擬圖Fig.10 Simulation diagram of CO2 normal temperature and high pressure compression optimization process

<1>號流股進入一級壓縮機壓縮至2 MPa,然后經(jīng)一級冷卻器冷卻至10 ℃;然后進入二級壓縮機,壓縮至5.2 MPa,最后經(jīng)冷卻器冷卻至13.9 ℃,即可得到液態(tài)的CO2。

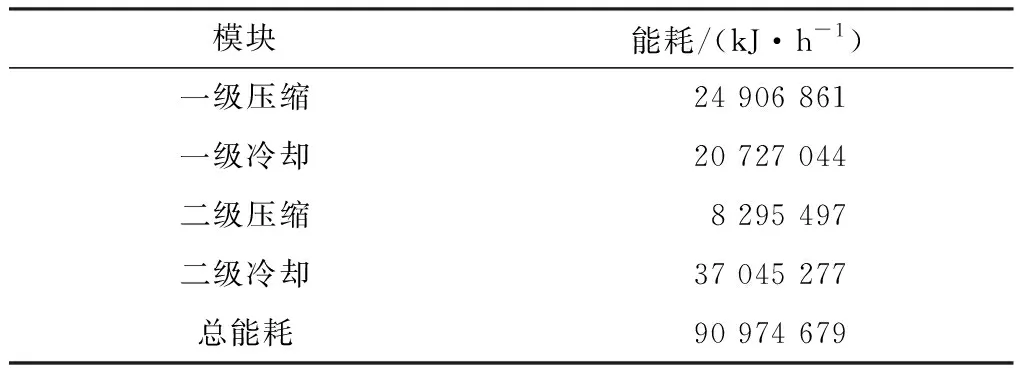

運行優(yōu)化后的流程,得到各部分能耗見表9。

表9 優(yōu)化后常溫高壓壓縮能耗Table 9 Compression energy consumption after optimization

由表9可知,總能耗90 974 679 kJ/h,每壓縮 1 kg CO2耗能716.07 kJ/h,較未優(yōu)化前能耗降低24%。

3 結(jié)論

通過Aspen Plus和HYSYS分別對煤化工尾氣中的CO2進行捕集和壓縮的模擬,得出以下結(jié)論:

(1)在解吸階段采用多級閃蒸工藝可使CO2濃度達到99%以上,對壓縮提供了可能,低溫CO2在后續(xù)的壓縮工藝中較常溫CO2壓縮可減小壓縮能耗。

(2)HYSYS分別模擬低溫低壓壓縮和常溫高壓壓縮表明,低溫低壓壓縮工藝能耗高于常溫高壓壓縮,低溫低壓壓縮的能耗主要集中在制冷系統(tǒng)。

(3)對常溫高壓壓縮進行優(yōu)化后,由原來的三級壓縮加三級冷卻調(diào)整為兩級壓縮加兩級冷卻,壓縮后的狀態(tài)由原來的 7.4 MPa、30.1 ℃ 變?yōu)?5.2 MPa、13.9 ℃,能耗降低24%。