某電動車前懸架運動學分析與優化

張德軍,聶 昕

某電動車前懸架運動學分析與優化

張德軍1,聶 昕2

(1.東風柳州汽車有限公司,廣西 柳州 545005;2.湖南大學 汽車車身先進設計制造國家重點實驗室,湖南 長沙 410082)

針對某公司前期預研開發的純電動汽車前懸架系統,利用多體動力學軟件ADAMS,完成懸架系統運動學各個工況的仿真分析,并結合車輛的前期系統性能目標帶寬,發現個別指標存在偏離目標值,并利用ADAMS軟件自身優化功能模塊,展開了詳細的懸架系統硬點優化工作。通過實驗設計分析,優化了該車輛的幾何硬點,并提高懸架系統的性能。結果表明,轉向橫拉桿的外點變化對懸架系統轉向有較大影響,為電動車輛的性能設計開發提供了很好的工程參考。

電動汽車;運動性能;優化分析;ADAMS

隨著國際能源危機與國內新能源政策的推行,新能源車輛已越來越多地受到市場的追捧,根據有關研究顯示,當前消費者專業認知提升,對車輛的架構組成有了更多的要求,甚至大部分消費者開始認識底盤構造,尤其關注車輛的懸架結構形式和性能感知。因此,各大汽車品牌需要提高電動車的行駛穩定性和舒適性。車輛是否行駛既平穩又舒適已成為眾多消費者對其評價的標準之一。一個好的懸架必須在操縱穩定性和乘坐舒適性上做好優化匹配,可以更好地傳遞力保證車身的穩定性,有效衰減底盤振動,使駕乘人員能感知到懸架更加“柔軟”,從而極大地改善駕駛穩定性和乘坐舒適性能。因此,懸架的硬點設計與優化成為車輛底盤開發的核心競爭點,如硬點設計不匹配,輕則出現輪胎過度磨損、車輛跑偏等不良情況,嚴重的則會導致車輛行駛側翻等不良后果。

虛擬樣機技術的發展提供了一種快速分析新模型的方法,大大縮短產品開發周期[1]。在汽車底盤的開發中,需要優化懸掛參數與輪跳之間的關系,從而提高車輛底盤性能,并基于可視化建模分析懸掛的結構和運動關系。針對實際生產中存在的問題,使用多體動力學優化硬點的模塊。優化后相關參數匹配更合理,從而減少磨胎及跑偏等現實問題。本文仿真結果可以為懸架系統設計提供理論及分析依據[2]。

1 某電動車前懸架系統及動力學建模

1.1 懸架拓撲結構

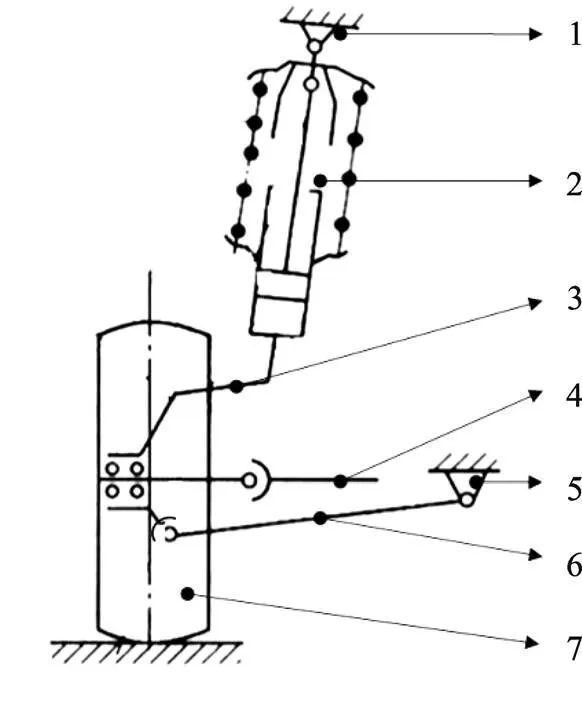

某新能源電動車前懸架系統主要由彈簧與減振器總成、轉向節、轉向橫拉桿、三角擺臂、車輪總成構成,其中,懸架系統通過減振器上支撐總成與車身固定,三角擺臂通過襯套連接至副車架,三角擺臂外端與轉向節為球鉸連接,轉向橫拉桿與轉向節為球鉸連接,具體系統運動結構組成如圖1所示。

1—車身固定點;2—減振器與彈簧總成;3—轉向節;4—轉向橫拉桿;5—副車架連接點;6—三角擺臂;7—車輪總成。

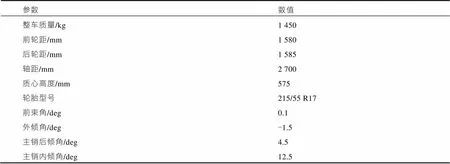

根據某新能源電動車的整車相關參數匹配可知,懸架系統幾何尺寸需要滿足整車布置包絡需求,系統性能帶寬需擬合整車性能要求,根據以上描述可知,前懸架系統在清晰運動約束的前提下,需要展開系統動力學建模[3]。其中,該車整車參數如表1所示。

表1 某新能源汽車整車參數

1.2 前懸架動力學模型建立

運用ADAMS/car展開前懸架的動力學模型搭建。在建立模型的過程中,遵循“點—零件—幾何—附件”的順序。懸架系統中的硬點由設計輸入得知,也可使用CATIA軟件中轉化導入措施創建組件。前懸架系統需要附帶制動系統、傳動系統、副車架、輪胎系統和轉向系統。初步幾何搭建完成后,根據組件之間的實際運動關系,創建組件之間的運動副。本文根據總成布置的具體參數設計,并根據前期懸架系統設計參數,將系統需求的力學耦合屬性文件,包括彈簧曲線參數、減振器曲線參數、襯套曲線參數、限位塊曲線參數,要求按照設計需求擬合至動力學模型中,以便準確建立汽車前懸架系統、轉向系統和最終的動力學運動系統[1]。詳細的前懸架動力學模型如圖2所示。

圖2 前懸架系統動力學模型

2 懸架運動學仿真分析

2.1 車輪平行跳動工況仿真

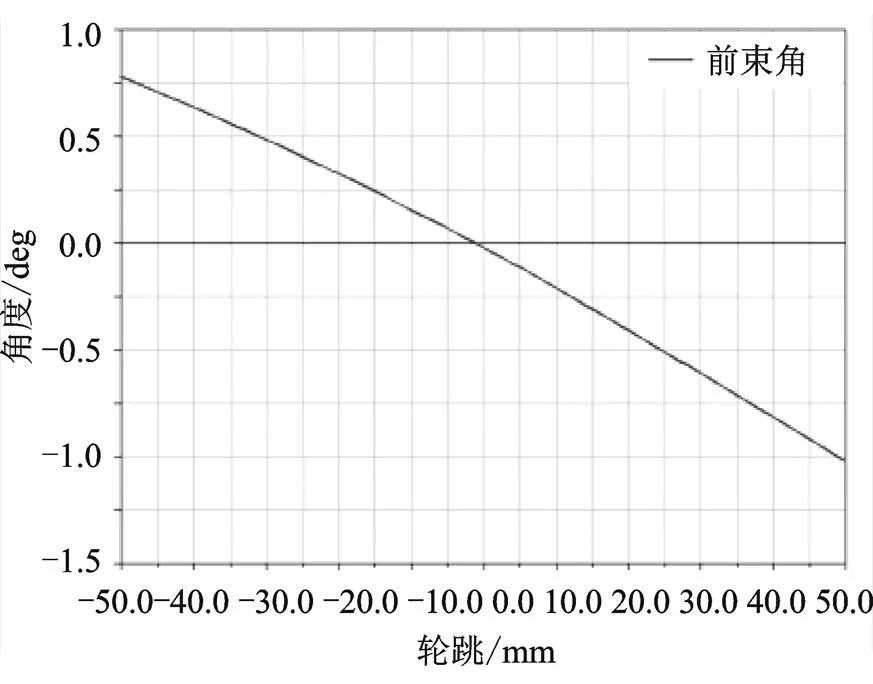

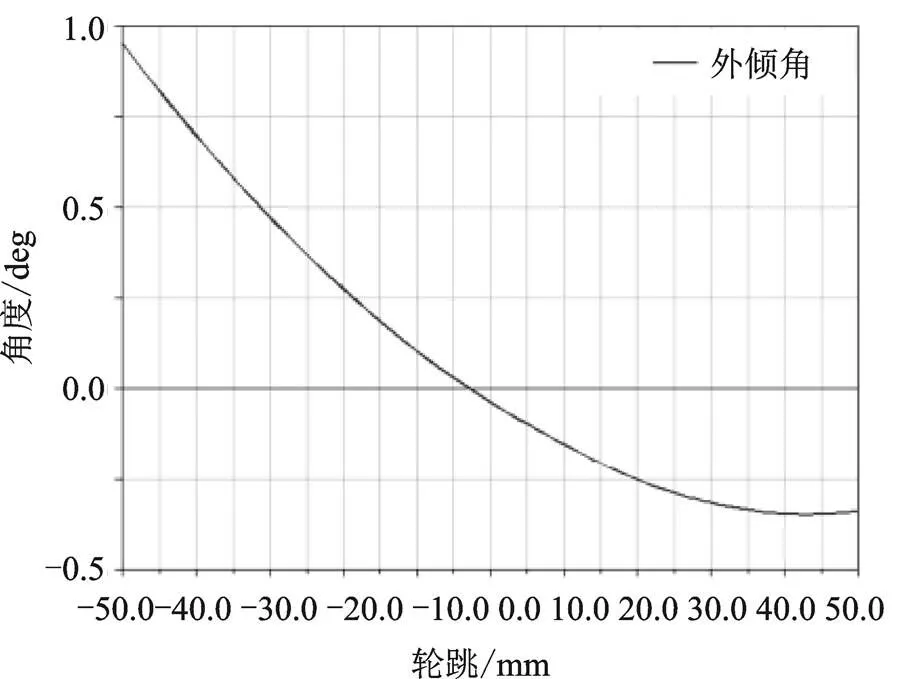

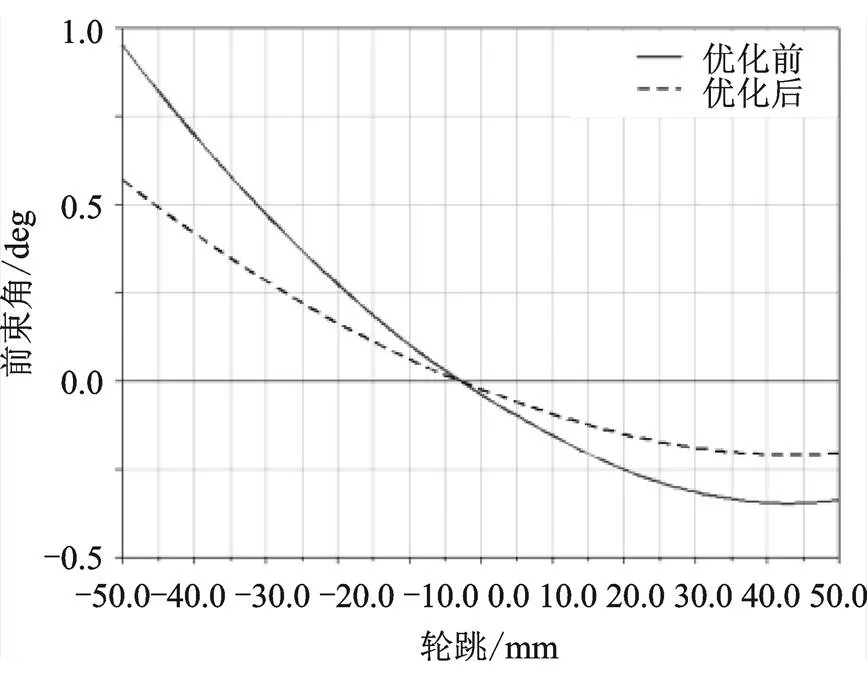

以上建模完成后,調試模型至成功運動狀態后,按照某企業標準規范,根據實際設置的車輛懸架系統參數狀況,包括簧上質量、輪胎型號、輪胎半徑、質心位置和四輪定位參數初始值,進行動力學模型的車輪平行跳動仿真分析[3]。平行車輪行程設置為±50 mm。對應工況下的相關曲線可通過Adams軟件中后處理模塊獲取讀數。本文對該工況中車輪前束角、外傾角展示如圖3和圖4所示。

圖3 車輪前束角隨輪跳變化關系圖

圖4 車輪外傾角隨輪跳變化關系圖

由以上仿真分析結果并結合系統性能目標可知,該車輛前懸架前束角和外傾角變化梯度超出定義的性能目標帶寬,變化梯度過大會導致車輛出現輪胎磨損及跑偏現象[4],因此,該處重點參數需要展開進一步優化。

2.2 車輪反向跳動工況仿真

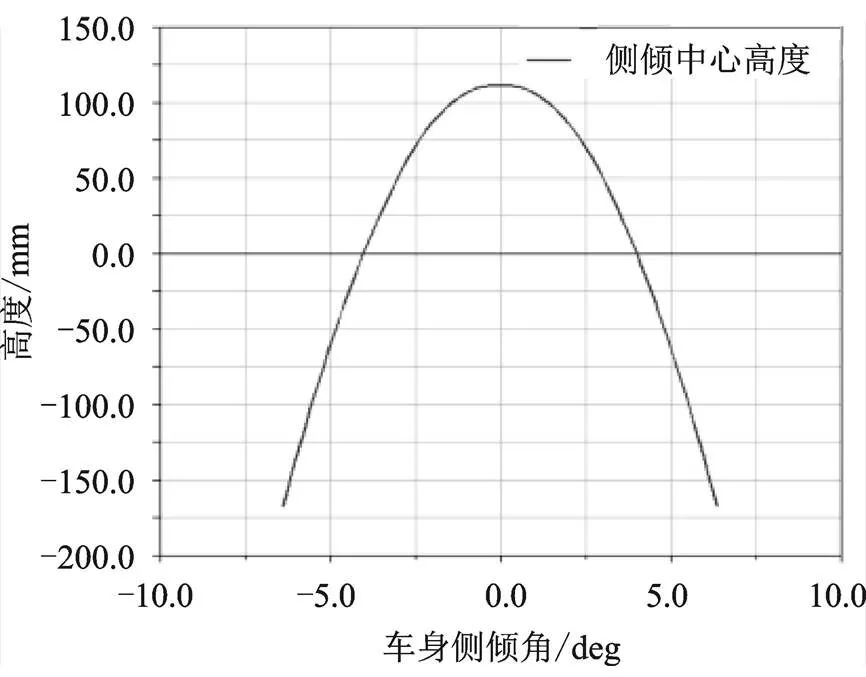

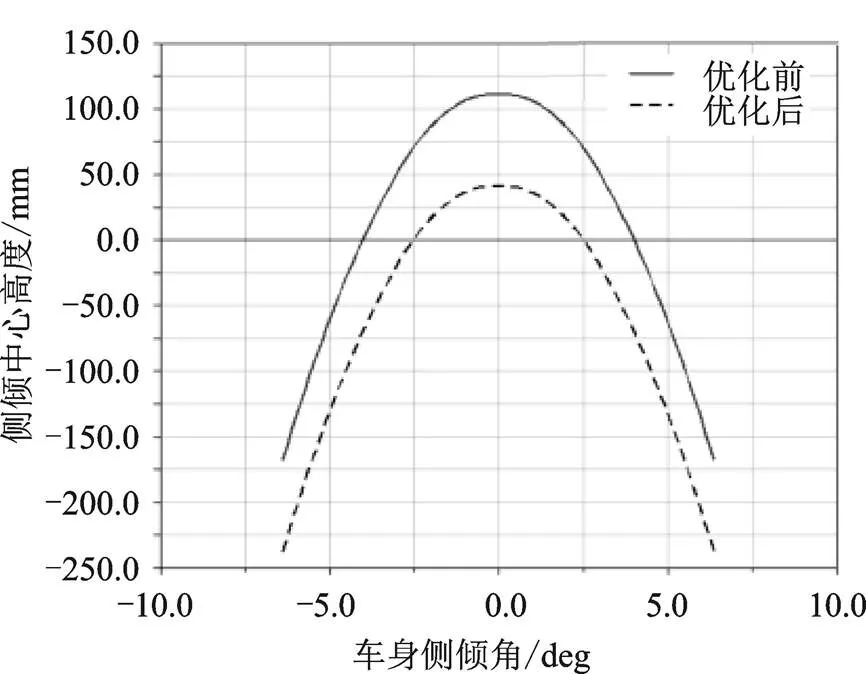

按照某企業制定標準規范,進行動力學模型的車輪反向跳動仿真分析,車輪反向行程設置為±50 mm,讀取車輛側傾中心高度為重點研究分析對象,仿真結果如圖5所示。

根據以上仿真結果可知,車輛側傾中心高度存在過高,超出預定義性能目標帶寬,側傾中心過高會導致車輛的穩定性變差[5-6]。后續需要通過硬點優化設計來提升車輛穩定性能。

圖5 側傾中心高度隨側傾角變化關系圖

綜上仿真結果可知,考慮懸架性能目標帶寬要求,前束角變化范圍建議從0°到1.5°,外傾角變化范圍建議從0°到0.8°。圖4顯示前束角和外傾角變化范圍分別為(0,1.8)(0,1.3),變化范圍太大,意味著需要進一步優化。

3 懸架系統硬點優化

3.1 優化方法

由以上仿真分析結果可知,該懸架前期設計中需要進行優化提升,在本文中,使用全因子實驗設計方法。全因子實驗設計是指所有因子的所有水平的所有組合都至少進行一次實驗,可以估計所有的主效應和所有的各階交互效應[7]。全因子仿真分析設計用于形成不同的仿真分析條件來參與仿真。仿真是在兩次或兩次以上的條件下進行分析。

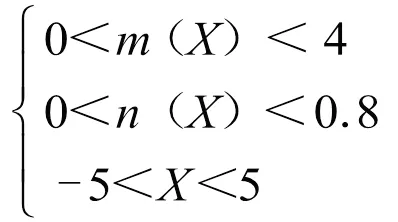

3.2 目標函數及設計因子設定

本文中,將懸架系統的硬點坐標設定為相關性的設計變量。以影響的前束角和外傾角的變化確定為最終的優化方向。因為導桿系統的作用,確保輪胎接地點由軌道變化引起的相對較小測試中要求,這將防止過度輪胎穿。其中,前束角的變化梯度對輪胎磨損影響很大,遠大于外傾角的影響。

根據以上分析可知,可設立本次優化分析的目標函數為

()=min[()+a×()] (1)

式中,()為前束角變化函數;()為外傾角變化函數;為車輛定位參數因子加權系數,與車輛相關,根據企業標準一般取值為5,為硬點坐標變化帶寬。

同時,根據車輛制造工藝以及目標帶寬相關,設定本次優化分析的約束函數為

根據以上目標函數及約束因子帶寬,運用ADAMS軟件自身優化模塊,完成該懸架的硬點優化,優化后的坐標結果與優化前分別展開對比查看,選取懸架平行跳動中前束角變化曲線及反跳運動中側傾中心高度變化曲線,仿真結果如圖6—圖8所示。

圖7 車輪外傾角優化前后對比圖

圖8 車輪外傾角優化前后對比圖

綜上所述,某新能源汽車前懸架系統經過運動學仿真分析及優化,達到了系統性能目標,提升了懸架的運動性能,優化結果符合設計要求。

4 結論

(1)文章利用運動學理論方法,結合Adams軟件工具搭建了某新能源汽車的動力學模型,完成了運動學仿真分析及硬點優化,提供了一種有效的懸架系統設計優化參考指導。

(2)通過硬點優化仿真驗證結果可知,采用文章中的全因子優化設計,能有效提升懸架系統的運動性能,可最大化解決實車出現的行駛運動問題的矛盾點,為車輛懸架系統開發提供有效工程參考。

[1] 李奧運,廖林清,張君,等.某車型懸架運動學分析及多目標優化研究[J].重慶理工大學學報(自然科學), 2019,33(6):34-39,64.

[2] 張鵬,王洪新.基于對標開發的懸架動力學優化[J]. 遼寧工業大學學報:自然科學版,2022,42(1):7.

[3] 楊保海.新型復合連桿式獨立懸架動力學特性建模分析[J].機械設計與制造, 2019(6):4.

[4] 劉鵬.電動輪驅動汽車雙橫臂懸架運動學特性分析及優化[D].長春:吉林大學,2017.

[5] 吳剛院,劉丹,陳娟娟.乘用車橫向穩定性控制聯合仿真[J].汽車技術,2018(3):30-35.

[6] 董明明,張鈺,王振峰.車輛側傾狀態估計的研究[C]//2018中國汽車工程學會年會論文集.北京:機械工業出版社,2018:910.

[7] 邢振東.某車型前后懸架運動學仿真分析優化及整車操縱穩定性研究[D].合肥:合肥工業大學,2020.

Kinematics Analysis and Optimization of Front Suspension of a Electric Vehicle

ZHANG Dejun1, NIE Xin2

( 1.Dongfeng Liuzhou Motor Company Limited, Liuzhou 545005, China; 2.State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China )

For the pure electric vehicle front suspension system developed by a company in the early stage, the multi-body dynamics software ADAMS is used to complete the simulation analysis of each working condition of the suspension system kinematics. The index deviates from the target value, and using the ADAMS software itself to optimize the function module, the detailed optimization of the hard point of the suspension system is carried out. By analyzing the variables through the design of experiments, the geometric hard point of the vehicle is optimized and the performance of the suspension system is improved. The results show that the change of the outer point of the steering tie rod has a great influence on the steering of the suspension system, which provides a good engineering reference for the performance design and development of electric vehicles.

Electric vehicle; Sports performance; Optimization analysis;ADAMS

10.16638/j.cnki.1671-7988.2023.03.001

U467

A

1671-7988(2023)03-01-04

張德軍(1979—),男,高級工程師,研究方向為汽車設計,E-mail:zhangdj@dflzm.com。

柳州市科技計劃人才專項(柳科攻2021CBA0101);柳州市科技計劃項目(2021AAA0105)。