全地形特種車輛電驅動平臺化研究及技術展望

楊 兵,陳 勁,雍 躍,張 勇,李建祥,鐘洪亮,彭一彥

全地形特種車輛電驅動平臺化研究及技術展望

楊 兵,陳 勁,雍 躍,張 勇,李建祥,鐘洪亮,彭一彥

(重慶嘉陵全域機動車輛有限公司,重慶 402760)

論文分析以汽油、燃氣和柴油為燃料的特種全地形車動力系統技術升級改造難點問題,提出了特種全地形車的一種電驅動系統。通過電驅動單元模塊深度融合進行技術迭代,達成硬件平臺化、模塊化高度集成技術,從而降低產品成本以及提升電驅動效率,為探索未來特種全地形車電驅動技術的發展提供研究方向。

特種全地形車;電驅動;平臺化;模塊化;輪轂電機驅動

隨著新一輪汽車產業基于能源、互聯和智能的革命,車輛電驅動技術整體呈現出平臺化、集成化、智能網聯化、高壓化發展趨勢[1]。

電驅動技術指應用電力電子技術和控制技術,將發電機、電動機以及控制器代替傳統的機械傳動裝置來驅動車輛的技術,另外,高度集成的電驅動系統還集成電源補給系統,形成多合一電驅動系統。電驅動系統比傳統機械傳動裝置具有無級調速、任意半徑轉向、沒有機械傳動換擋的沖擊振動以及加速性、靈活性高、部件布置方便和模塊化實現簡單等很多優點。采用電驅動系統,對于特種車輛來說具有布置靈活、越野和機動性能好、能夠靜默行駛、效率高、環保等特點。在軍事領域還具有儲能大、能為高能武器提供能量等特點,發展潛力巨大。

早期的電驅動總成的主要構成包括電機、電控以及減速器,且各自采用較為傳統的垂直獨立供應商。隨著新能源車輛更加苛刻的電耗目標,電驅系統效率的提升成為其追求的目標,以提升市場競爭力。

集成化成為電驅動總成發展的技術趨勢之一,電驅動系統集成化有效縮短了各部件之間的距離,可以減小甚至省去高壓線束,降低成本的同時,縮短電力傳遞路徑,降低損耗,提升系統效率,優化車企流程,智能化演進等。

1 電驅動總成集成技術路線

1.1 硬件集成

第一代電驅集成以電機、電控、減速器等單體為主。第二代電驅技術逐步由單一的機械集成向一體化集成的3 in 1快速迭代。第三代在智能化的加持下,基于電控系統軟硬深度融合的多合一all in one電驅系統的結構集成設計也得到發展[2]。

All in one電驅動系統集成了驅動電機(E- Motor)、電機控制器(Invertor)、減速器(Gear-Box)形成電驅三合一,由充電機+交直流轉換(OBC+ DCAC)、直流轉換器(DCDC)、高壓分線盒(PDU)形成的電源補給三合一。

高度集成的電驅動系統完全集成了驅動、控制、電源模塊,功率密度提升到1.81 kW/kg左右,基于中國汽車行駛工況的綜合使用效率工況預估在85%,其成本較上一代有下降,預計48元/kW。集成化程度決定了綜合效率和成本。電驅動系統硬件架構如圖1所示。

圖1 電驅動系統

1.2 模塊擴展

鑒于不同整車的峰值功率、百公里加速、最高車速、最大爬坡度要求不同,多合一電驅動總成各分模塊再進行優化組合,調整減速器速比,調整定轉子疊長,調整控制器的電壓等級,來滿足不同車輛對電驅動系統的需求,電驅動系統可以分成若干個功率等級平臺,大平臺、中平臺、小平臺單元。由于一車一機,平臺化困難,單一產品量綱少,開發成本高、產品降本困難,零部件以國內供應商為主開發,面向未來的先進性不足、產品制程質量控制不穩定。面臨這些問題,平臺化設計顯得尤為重要。經過技術、成本測算評估,大平臺單元單體功率為150 kW左右,中平臺單元單體功率為100 kW左右,小平臺單元單體功率約為70 kW左右。以此平臺為基礎,進行功率優化組合。如圖2所示。

圖2 電驅動功率平臺

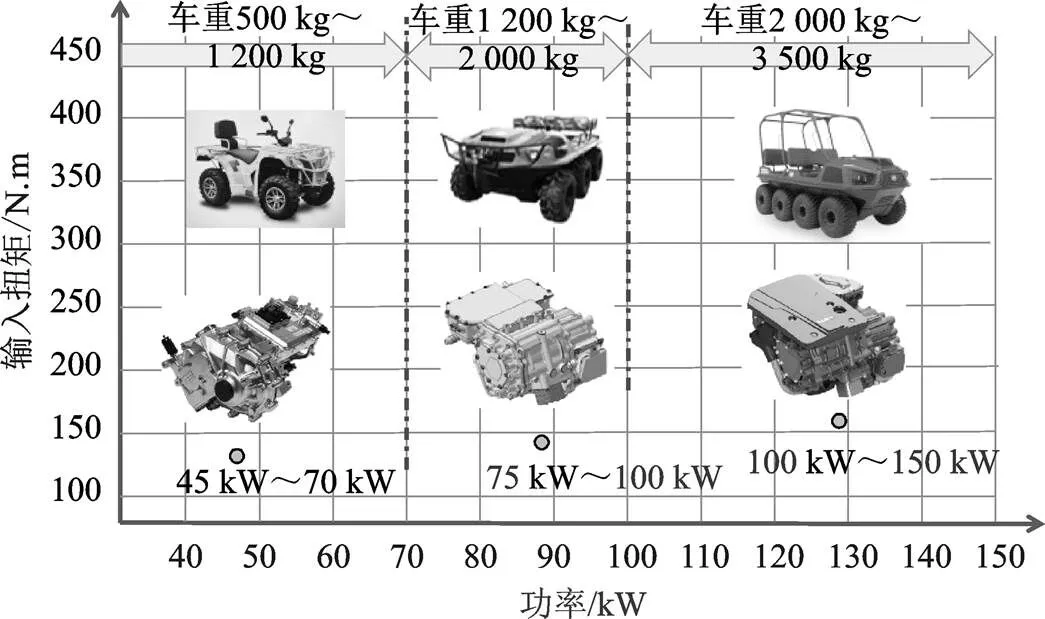

1.3 搭載整車動力性匹配

功率范圍為5 kW~70 kW的電驅總成搭載整車的重量范圍約在500 kg~1 200 kg;功率范圍為70 kW~100 kW的電驅總成搭載整車的重量范圍約在1 200 kg~2 000 kg;功率范圍為150 kW~200 kW的電驅總成搭載整車的重量范圍約在 2 000 kg~3 500 kg。

若整車需要300 kW,最優的技術解決方案為由兩個單體功率為150 kW單體進行組合。具體根據整車的用途以及動力需求進行局部模塊優化迭代,進一步進行細分,在150 kW大平臺、100 kW中平臺、70 kW小平臺基礎上進行拓展,功率拓展平臺最大范圍為5 kW~200 kW范圍內變動。

圖3 動力性匹配

從整車技術發展層面分析,3.5噸級及以下全地形特種車輛可采用“雙側電機驅動”方案,重型車輛的電驅動一般采用“機電復合傳動”方案。動力系統普遍為串聯式混合動力。電驅車輛動力性匹配如圖3所示[3]。

2 高密度電驅技術展望

由于特種全地形車輛對機動能力要求很高,發電機、驅動電機均采用高功率密度永磁同步電機(10 kW/L、90 Nm/L),儲能部件選用高功率/高能量密度鋰離子電池(120 Wh/kg、8 kW/kg),需要采用基于新一代輪轂電機或者輪邊電機的分布式驅動系統,以滿足對高機動能力、高容錯能力和高適應能力的要求。經過多輪技術迭代和演變,結構緊湊、傳動效率高、控制和轉向靈活的輪轂電機驅動已經成為新一代輪式機動平臺的主流發展趨勢。清華大學提出的一種電動輪總體設計方案,能夠兼顧解決大爬坡度(60%)要求的大轉矩和高速機動(120 km/h~150 km/h);同時保證制動、轉向和懸架接口的高集成電驅動系統。采用直接油冷、混合磁場、端部焊接和方形導體等措施,可以有效提高電機的轉矩密度,如圖4所示。

圖4 高轉矩密度輪轂驅動

輪式電驅動技術表現出“系統設計一體化、功能模塊集成化、核心部件輕量化、分布驅動網絡化”發展趨勢,由此延展的技術研究課題如下:

1.電機新結構、新材料、新工藝技術研究

應努力提升電機及驅動器設計水平,包括新材料、新結構、新工藝,以及碳化硅等新型功率器件的應用等;研究分析電驅動裝甲車輛的戰術使用要求和特點,提出科學、合理的技術指標,如峰值扭矩持續時間、高效率區、過載能力等,以更好地適應戰場使用。

2.動力學集成控制技術研究

電驅動車輛具有驅動傳動鏈短、傳動高效、結構緊湊等突出優點,通過獨立控制電動機驅/制動轉矩容易實現多種動力學控制功能。為實現驅動防滑、制動防抱死、穩定性控制、差速驅動轉向和車身姿態控制等多個動力學問題的一體化控制,動力學集成控制是研究熱點。

3.新型電驅動行走機構

如圖5所示,輪轂電機驅動為懸掛、轉向系統的變革提供了條件,應以此為契機積極開展新型懸掛、轉向技術研究,研究新型電驅動行走機構,支撐新型武器平臺的搭載和智能傳感器技術的發展[4]。

圖5 電驅行走機構

當前,高密度的輪轂電機會增大簧下質量和輪轂的轉動慣量,對車輛的操控有所影響。此外,輪轂電機工作的環境惡劣,面臨水、灰塵等多方面影響,在密封方面也有較高要求,同時在設計上也需要為輪轂電機單獨考慮散熱問題。不過不會影響到到其平臺化拓展應用范圍[5]。

目前從技術對標角度來看,輪轂電機驅動技術的應用主要體現在兩個方面:一是以輪胎生產商或汽車零部件生產商為代表的研發團隊開發的集成化電動系統;二是整車生產商與輪轂電機驅動系統生產商聯合開發的電動汽車。而中國對于輪轂電機的研究多集中于高校,產品均為電動汽車,與此同時,自主品牌汽車廠商也紛紛推出了自己的輪轂電機技術產品,國內的汽車廠商雖然能夠生產電動汽車,但是對于輪轂電機驅動技術的研究尚不成熟,尤其是在高轉矩輪轂電機開發方面,對標先進產品仍有一定差距,因此,我國仍需加強對輪轂電機技術的研發投入,提高核心競爭力,縮小差距,爭取達到世界先進水平[6]。

3 結語

目前,電驅動技術的平臺化、模塊化、高度集成化初見成效,已帶來規模效應,在市場中處于快速迭代階段。高機動能力、高容錯能力和高適應能力的輪轂驅動技術已成為車輛電驅動重要的研究發展方向。因其結構緊湊、傳動效率高、控制和轉向靈活等優點,帶來了輪轂電機電磁設計優化、控制策略及散熱方式和結構方面的技術研究課題。

[1] 崔勝民.智能網聯汽車新技術[M].北京:化學工業出版社,2016.

[2] 吳宗澤.機械結構設計[M].北京:機械工業出版社, 1998.

[3] 付鐵軍.新能源汽車[M].北京:機械工業出版社,2014.

[4] 李力,王飛躍.智能汽車先進傳感器與控制[M].北京:機械工業出版社,2016.

[5] 范思廣.電動汽車電機驅動系統及其控制技術的研究[J].汽車零部件,2011(8):50-54.

[6] 田太偉,戚龍喜,凌素琴.輪轂電機驅動技術的研究[J].科學技術創新,2019(9):182-183.

Research and Technology Prospect of Electric Drive Platform for All Terrain Special Vehicles

YANG Bing, CHEN Jin, YONG Yue, ZHANG Yong, LI Jianxiang, ZHONG Hongliang, PENG Yiyan

( Chongqing Jialing All-Terrain Vehicle Company Limited, Chongqing 402760, China )

This paper is to analyze the difficulties in technical upgrading of the power system of special all-terrain vehicle fueled by gasoline, gas and diesel, and put forward an electric drive system of special all-terrain vehicle. Through deep integration of electric drive unit modules, technology iteration is carried out to achieve hardware platform and modular highly integrated technology, thus reducing product cost and improving electric drive efficiency, and providing research direction for exploring the development of electric drive technology for special all-terrain vehicles in the future.

Special all-terrain vehicle;Electric drive;Platformization;Modularization;Hub motor drive

U469.79

A

1671-7988(2023)03-211-04

10.16638/j.cnki.1671-7988.2023.03.039

楊兵(1983—),男,高級工程師,研究方向為車輛電驅動系統開發及設計,E-mail:gsbyhn@163.com。