夾套設備傳熱效率探討

仝鵬翔,李連朋,周煜華,蔡 浩,丁 冰

(江西晨光新材料股份有限公司,江西 九江 332500)

引言

熱量傳遞是四大化工工程之一,在化工生產中主要有直接接觸式傳熱、間壁式傳熱、蓄熱式傳熱等熱量傳遞形式。夾套傳熱屬于間壁式傳熱形式,廣泛應用于化工生產的各個方面,主要起到使筒體內物料起到反應、分離、升溫、降溫、保溫、保冷等作用,提高夾套的傳熱效率不僅可以提高能量的使用效率,還在保證筒體內產品品質、保障安全生產方面發揮著重要作用。本文通過夾套容器的設計、安裝、使用等方面來討論提高夾套設備傳熱效率的方法。

1 夾套設備的簡介

夾套設備的夾套內通常通入蒸汽、礦物油、鹽水、乙二醇、循環水、珠光砂等進行工作,使筒體內物料進行加熱、冷卻或保溫,起到特定的作用。根據夾套的包容情況有全夾套式和局部夾套式之分,全夾套式是上下封頭和筒體都安裝有夾套,局部夾套是部分筒體、部分封頭安裝夾套的形式。常見的夾套形式有圓筒形夾套、半管式夾套、蜂窩夾套等形式,圓筒形夾套為最常見的夾套形式,由內筒體和夾套筒體組成;半管式夾套由內筒體和焊接在筒體上的半管組成;蜂窩夾套結構復雜、流速高、傳熱效率高、加工技術要求高。

2 夾套設備的設計及特點

2.1 通過設計合理的攪拌設備提高傳熱效率(提高傳遞動力)

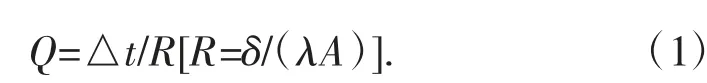

如式(1)所示,在導熱系數λ、傳導層厚度δ、傳熱面積一定的前提下,通過增大釜壁內外的溫度差△t,可以增大熱流量Q。通過設計安裝攪拌設備,使熱量相差較大的釜內物料與夾套內物料及時進行熱量傳遞,提高釜壁附近的溫度差(增強了傳遞動力),增加了能量的傳熱效率。所以通過對夾套設備設置攪拌設備,可以提高傳熱效率。

根據物料性質及生產要求,攪拌設備可以選擇頂入式、側入式、底入式的方式與設備進行組合。攪拌槳可以選擇框式、錨式、螺帶式、旋漿式等多種形式,以達到釜內物料快速,增加釜內物料與夾套內媒介的溫度差,達到提高熱量傳遞動力的目的。攪拌電機可以選擇變頻和普通電機,根據物料的工作要求(介質性質、溫度、壓力等),轉動設備和攪拌軸的連接可以選擇填料密封、單端面機械密封、雙端面機械密封或者磁力轉動等方式。

2.2 夾套釜整體夾套及管路設計(增加傳遞面積、傳熱動力)

常見的夾套設備只是在釜的筒體和下部封頭做了夾套設計(常見的搪玻璃反應釜都是局部夾套設計),未在釜上部端蓋進行夾套設計。對于凝固點高、流動性差的筒內介質(例如聚酯類物料),如果物料在攪拌過程中被攪拌至設備頂部封頭部位,就不能及時參與釜內物料的均勻混合,物料在釜內存留時間過長輕則造成熱量傳遞效率低下,甚至影響產品品質。為了避免物料在釜內滯留時間過長,通常在釜的上部端蓋也設計有夾套,充分的利用夾套內物料的熱量,增加了夾套與釜內物料的傳熱面積,提高傳遞動力,提高了釜內物料接收或傳出熱量的效率。

對于整體夾套內媒介流動的管路設計上,根據夾套整體結構和物料粘度特性,可以設計為一根總管進出,或在不同部位多只管路并聯進出。根據釜內溫度設置調節閥流量調節,或者溫度、調節閥、流量計進行串級設計控制。控制系統的設計,使釜內的溫度更加均勻穩定,準確的控制了對夾套內媒介能量的需求。

對于U 型夾套設備,可以在筒體和夾套之間設計適當數量的擋板,增加夾套內介質的湍流速度,避免形成流動死區,避免局部過熱、過冷造成的溫度不均;在夾套進料口處設置擋板,避免進料對筒體的沖刷,保障設備的使用安全、延長設備的使用壽命。

2.3 U 型夾套設備夾套進出口管路的設計(增加傳遞動力)

U 型夾套設備由筒體和夾套體組成,夾套體底部和上部各有兩個法蘭口,夾套體的頂部設置排氣口。如果采用蒸汽類的氣體對罐體內介質進行加熱,應從夾套的上部兩個端口同時進汽(避免熱量的冷熱不均),下部兩個法蘭口同時排冷凝液(避免局部積液),避免傳熱效率降低;如果采用導熱油或循環水對罐體內介質進行傳熱,應從下部兩個法蘭口同時進液,這樣可以防止偏流,導致夾套內部分位置形成死區,導致傳熱效率降低。

為了更好的控制筒體內溫度以及安全生產需要,工藝要求在夾套物料的進出口設置自控系統,對于蒸汽類的加熱介質,在夾套的上部進口管路設置控制閥(蒸汽采用上部進汽,下部排液)、流量計,根據釜內溫度調節閥門開度,控制流量蒸汽,避免釜內溫度劇烈波動;對于采用液體冷卻或加熱的介質,在夾套的上部出口或下部進口管線設置調節控制系統(液態介質采用下部進料,上部出料)、流量計,保證殼體內充滿介質,提高換熱效率,避免形成負壓。

為更好的完成夾套設備內物料的混合,根據入口物料的性質、催化劑性質,可以在物料的進口管道設置管路混合器(體積小、功率小,物料在使用較少的功率下,較短的時間內,獲得混合均勻的產品)、靜態混合器(不同的物料經過分割、位置移動、重新匯合達到混合均勻的混合物,具有體積小、效率高、能耗低、操作穩定等特點),在進入釜內前進行較好的混合(降低攪拌設備的功率),縮短夾套設備的傳熱時間,增加夾套內媒介的傳熱效率[1]。

2.4 增加U 型夾套內規整流道的設置(增加傳熱動力、增加傳熱面積)

為了徹底避免夾套內介質在夾套內形成死區,在眾多要求嚴格的大化工、精細化工、生物化工等行業內,在夾套內用環形隔板形成規整流道(將夾套分為多層,每層之間留有上下流動的通道),采用液態介質進行加熱或冷卻,規整流道內的媒介以環形流動的形式,流經筒體外側的全部位置,最終經上部出口流出夾套。夾套內流道的設計需滿足在停工的狀態下,夾套內物料能完全自流下落干凈,隔板材質選用同筒體材質,避免筒體的腐蝕。這種通過在夾套安裝規整導流隔板的措施,使夾套內媒介流經筒體外側的全部面積,在增加傳熱動力的同時,也增加了傳熱面積[2]。

2.5 半管夾套設備的整體設計(增加傳熱動力)

半管夾套設備半管內介質可以在較高壓力下工作,避免了高壓介質進入夾套前的減壓設施;由于可以承受較高壓力,可以使用較高溫度的介質進行傳熱,增加了傳熱效率;半管型結構可以降低筒體的受力,因此半管型夾套可以降低筒體的厚度。半管夾套設備的制作復雜,焊接工作量大,造價高于普通的U型夾套設備,但是可以減少壓力容器的數量。半管夾套的半管需做好排氣設計,避免半管內存有氣體,造成傳熱不均[3]。

2.6 蜂窩夾套設備(降低傳導層厚度,增加傳熱動力)

蜂窩夾套有壓模式和拉撐式兩類,壓模式是在夾套筒體上壓制成帶圓孔的凹狀蜂窩,在圓孔處將筒體和夾套焊接,形成類似蜂窩狀結構;拉撐式是用短管將筒體和夾套連接起來,短管在夾套內成規則排列(三角形或正方形排列)。

蜂窩夾套設備在夾套介質供給工況不變的條件下,增加流體在夾套內的流動速度,流體與蜂窩碰撞不斷改變流速和流動方向,破壞原有的層流層,加快的傳熱速度,提高了傳熱效率。由于夾套與筒體全方位的貼合焊接,增加的筒體的強度,設備內介質的內壓載荷由夾套壁和內筒共同承擔,可以有效的減小筒體設計厚度,進一步提高傳熱效率。

2.7 帶攪拌的夾套設備內壁增加擋板(增加傳熱動力)

夾套設備內的攪拌設備帶來的設備內壁附近液位較高、攪拌軸中心附近液位較低的“旋渦”現象,由于“旋渦”現象導致設備內物料攪拌混合不均勻,從而導致夾套設備傳熱效率低。在帶攪拌設備的內壁安裝擋板,液流在擋板后形成旋渦,旋渦隨主體流動遍及全部釜內,提高傳熱動力,自由下陷的現象消失。擋板對流體的徑向和軸向流動沒有改變,但使攪拌的功率成倍增加,提高夾套的熱量傳遞效率。

攪拌設備內壁擋板設置數量與設備容積密切相關,一般設備設置4 塊擋板即可。擋板采用與筒體材質相同的材料,擋板與筒體之間保持適當的間隙,擋板設置為可拆卸型的連接方式。擋板的長度和寬度應與反應釜、攪拌設備配套。

2.8 帶攪拌的夾套釜內安裝盤管(增加傳熱面積,增加傳熱動力)

由于夾套傳熱效率或者速度的限制,可以在夾套釜內壁安裝盤管,通過加熱或冷卻盤管內介質的流動來補充夾套設備的傳遞效率。盤管安裝在釜壁四周,也可起到安裝擋板的降低“旋渦”現象的作用。所以夾套設備內置盤管,可以提高傳熱效率。

內盤管通常采用與筒體材質相同的材料,由于筒體內物流在攪拌器的作用下快速流動,需要內盤管系統做好盤管與盤管之間、盤管與筒體之間的固定設計工作。

2.9 帶攪拌的夾套設備內增加導流筒(增加傳熱動力)

導流筒位于攪拌器的外側,為上下開口的圓筒。導流筒限制了物料的循環路徑,保證了充分的循環路徑,使容器內的物料可以通過導流筒形成強烈的混合區,減少無用的循環路線;導流筒通過提高部分位置的攪拌程度,增強了釜內液體整體的攪拌劇烈程度。螺旋槳式攪拌器,導流筒可以安裝在攪拌槳的外側;渦輪式攪拌器,導流筒安裝在攪拌器上部。通過增加導流筒,抑制了圓周運動的擴散,增大了物料的湍動程度,提高的夾套熱量傳遞效率[4]。

2.10 分類設置不同功能的夾套設備(在工藝上做到專釜專用)

當夾套設備釜內物料分別需要經過升溫、保溫、降溫等不同的能量傳遞需要時,在工藝條件許可時(設計專釜專用),可以設置不同類別的專用釜來完成能量傳遞工作。一類釜專做升溫使用,一類釜專做保溫使用,一類釜專做降溫使用,避免了一釜的夾套內在不同階段需要更換不同作用的媒介,減少了夾套內不同作用媒介的能量浪費,提高了夾套媒介能量的使用效率。專釜專用適用于規模大、數量多、生產更加精細的釜類裝置,不僅提高夾套內媒介的能量使用效率,還可以避免不同媒介在使用過程中因串流而造成媒介的流失浪費。

3 夾套設備合理的安裝

3.1 選用合適的保溫、保冷材料

依據夾套介質的作用,選用合適的保溫、保冷材料(常用的保溫材料有玻璃棉、巖棉、硅酸鋁板,常用的保冷材料有聚氨酯管殼或發泡、橡塑板),并采用經濟型計算隔熱材料的厚度。保溫保冷材料發展迅速,氣凝膠是目前最好的隔熱材料,用于夾套設備有隔熱效果好、厚度薄、質量輕、阻燃效果好的優點。在夾套介質對筒體內物料起到降溫作用要求時,尤其使用冷凍水降溫、保溫時,需做好設備的全面保冷措施,夾套的裙座、支耳、法蘭、儀表座等都應進行保溫,設備自帶的銘牌拆除(拆除后安裝于保冷材料的保護層,避免傷害保冷材料。),能降低能量的損失,提高能力利用效率。夾套設備的保溫沒有設備保冷安裝要求得苛刻,但是同樣保溫材料安裝越是規范,熱量利用率越高[5]。

3.2 設備支座與支撐處安裝隔熱材料

夾套設備的支耳或者支座與結構、基礎連接處安裝隔熱材料(此處隔熱材料除需要具備隔熱功能外,還需要具備一定的強度和硬度),減少夾套內介質的熱量或冷量的損耗。常用石棉隔熱墊、四氟隔熱墊、硅酸鋁隔熱墊等隔熱材料,隔熱材料的選用要考慮材料是否耐水性、耐溫性。硅酸鋁隔熱墊是用陶瓷纖維或氈,用磨具經過沖壓而成,是高溫設備做隔熱或密封墊片的優良材料。

4 結論

夾套設備在具體使用中選擇合理的夾套形式,并配制合理的攪拌設施、合理的系統管路設計、內壁安裝擋板、安裝盤管、安裝導流筒以及合理的保溫保冷隔熱設施等措施,可以提高夾套內能量的傳熱效率。