超臨界二氧化碳燃煤熱電聯產系統熱力性能及靈活性分析

陳東旭, 韓中合, 郭董陽, 白亞平, 李 鵬

(1.華北電力大學 河北省低碳高效發電技術重點實驗室,河北保定 071003;2.華北電力大學 動力工程系,河北保定 071003)

在“雙碳”背景下,為構建清潔低碳、安全高效的能源體系,需要大力發展可再生能源以及提高系統能量效率[1]。高比例的可再生能源會影響電網的安全穩定運行。為平衡波動的可再生能源,除配備相應規模的儲能裝置外[2],還要依靠煤電的靈活調節能力[3];另一方面,隨著城市規模不斷擴大,居民對供熱的需求不斷增加[4]。因此,對燃煤熱電聯產系統效率及靈活性提升進行研究具有重要意義。

對于以蒸汽為工質的傳統燃煤熱電聯產系統,在效率提升方面,Ma等[5]提出一種新型的超高背壓復疊供熱系統,結果表明在整個采暖期,新系統共節約標準煤7.2萬t。Zhang等[6]在抽凝+背壓的組合機組中引入蒸汽噴射泵,以回收背壓單元的多余排汽熱量,結果表明設計工況下新系統的煤耗降低6.77 g/(kW·h)。在靈活性提升方面,Zhao等[7]將靈活性提升技術分為“電轉熱”和“輔助熱源”2類,并對各種技術進行了對比。Liu等[8]分析了5種熱電解耦技術對抽凝熱電機組的影響,結果表明加儲熱罐的方案節能效果最佳,加熱泵的方案次之。

目前,以超臨界二氧化碳(SCO2)為工質的循環技術受到廣泛關注[9]。SCO2循環具有效率高、設備緊湊和靈活性好等優點[10],將其應用于燃煤熱電聯產系統是提升系統效率及靈活性的一個新途徑。鄭開云[11]對SCO2循環熱電聯產系統進行初步研究,結果表明系統的能量利用率最高可達90%。吳佐蓮等[12]對SCO2燃煤熱電聯產系統進行初步設計,并計算分析了該系統的能量效率和調峰能力。Sun等[13]對比了不同結構的SCO2燃煤熱電聯產系統,結果表明系統的能量效率和效率最高分別達到91.98%和44.06%。目前鮮有對SCO2燃煤熱電聯產系統熱電輸出特性的深入分析以及設計條件變化對該系統性能影響的研究。

為研究SCO2燃煤熱電聯產系統的性能特點,并指出系統性能提升的方向,筆者通過Ebsilon軟件建立該系統的仿真模型,根據模擬結果分析系統設計工況和非設計工況下的熱力性能,深入分析系統的熱電輸出特性。隨后,研究壓縮機入口壓力、預冷器出口溫度和限制條件變化對系統熱力性能及靈活性的影響。研究結果可為SCO2燃煤熱電聯產系統的發展提供參考。

1 系統描述

1.1 系統流程

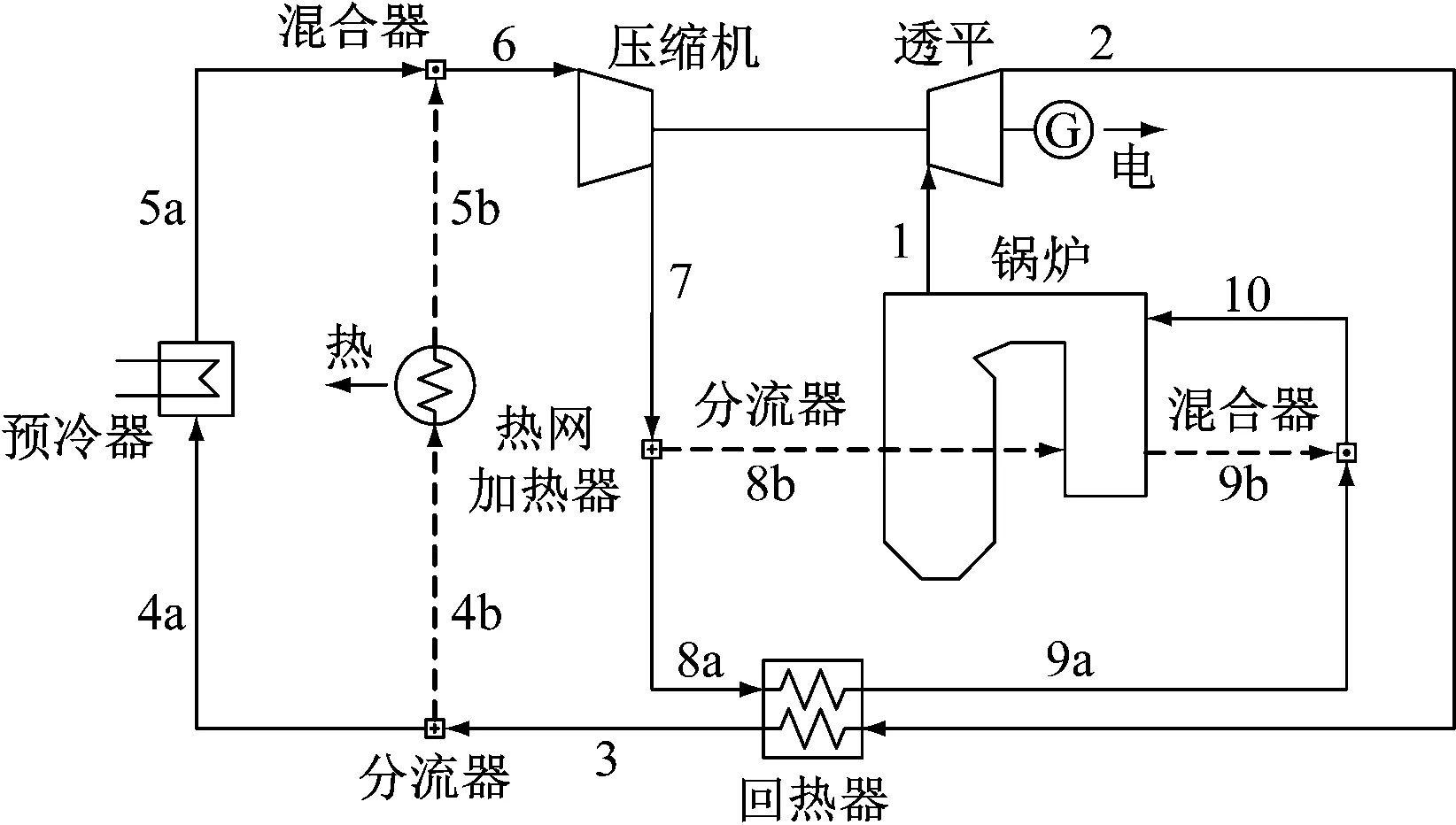

圖1為典型SCO2燃煤熱電聯產系統的結構圖[12],其中G為發電機,1~10為流程中管道序號。該系統基于簡單回熱循環,由于鍋爐尾部煙氣溫度較高,需要從循環側分流出一部分工質進入鍋爐尾部受熱面吸熱。具體流程如下:SCO2在壓縮機內被壓縮升壓,隨后通過分流器進行分流,一股SCO2進入鍋爐尾部受熱面吸收煙氣的熱量,另一股SCO2進入回熱器吸收熱側SCO2的熱量。2股SCO2經混合器混合后進入鍋爐主受熱面吸熱,隨后進入透平膨脹做功,帶動發電機輸出電能。做功后低壓的SCO2經過回熱器加熱冷側的SCO2,然后通過分流器進行分流,一股SCO2進入熱網加熱器對用戶供熱,另一股SCO2進入預冷器放熱。2股SCO2經混合器混合后進入壓縮機,完成循環過程。

圖1 SCO2燃煤熱電聯產系統結構

1.2 調節方式

在系統運行過程中,通過調節系統輸出的發電功率和供熱功率,滿足用戶的熱電負荷需求。該系統主要有3種調節方式:流量調節、溫度調節[14]和分流調節[12]。對應調節的參數為系統流量、透平入口溫度和供熱分流系數。系統流量為系統中未經分流的管路處流量。供熱分流系數為供熱管路處流量與系統流量的比值。具體說明如下:

(1) 流量調節:通過改變系統流量調節系統輸出的發電功率和供熱功率。

(2) 溫度調節:保持系統流量不變,通過改變透平入口溫度調節系統輸出的發電功率和供熱功率。

(3) 分流調節:通過改變熱網加熱器前的分流器的分流量調節系統輸出的供熱功率。當供熱分流系數為1時,系統循環側的冷端熱量全部用于供熱;當供熱分流系數小于1時,部分熱量從預冷器排出。因此為避免熱量浪費,優先選擇前兩種調節方式。

2 模型描述

2.1 模型驗證

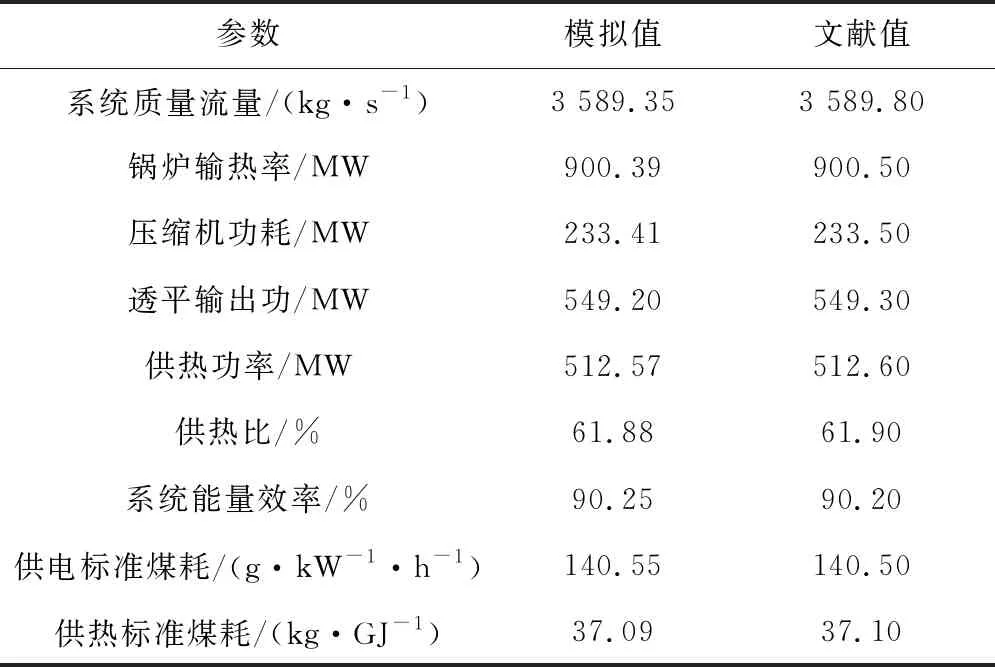

采用Ebsilon軟件對系統建模,首先需要驗證Ebsilon建模的準確性。文獻[12]基于 FORTRAN平臺通過編寫程序對SCO2燃煤熱電聯產系統進行了熱力計算,所得結果具有可信度。因此按照該文獻中的系統結構和輸入參數進行建模,各參數模擬值與文獻值的對比如表1所示。其中,鍋爐輸熱率為單位時間內向鍋爐輸入的熱量。通過計算可得,系統輸出參數的誤差均小于0.1%,可證明Ebsilon模擬結果的準確性。

表1 模擬值與文獻值的對比

2.2 設計工況模型

通過Ebsilon軟件建立SCO2燃煤熱電聯產系統仿真模型,同時進行以下假設:(1) 整個系統處于穩態;(2) 不考慮工質機械能的變化;(3) 不考慮除鍋爐、鍋爐與透平間管道外的散熱損失;(4) 不考慮連接管道的壓損[15];(5) 不考慮輔助設備的用電情況[15]。工質的物性參數取自軟件內置的物性數據庫,數據來源于NIST的REFPROP軟件。基于參考狀態的參數為0.1 MPa/25 ℃[16],軟件可自動計算各狀態點的值。設計工況下的系統輸入參數如表2[12-13,17-18]所示。

表2 設計工況下的系統輸入參數

2.3 非設計工況模型

在Ebsilon軟件中設定各部件的特性曲線,以反映系統非設計工況下各部件的運行狀態。特性曲線的基本形式如下:

(1)

式中:Y為因變的特征參數;X為自變的特征參數;f為函數;下標N表示設計工況下。

對于透平的壓力-流量特性,采用軟件內置的Stodola公式:

(2)

式中:p為壓力,MPa;T為溫度,K;qm為SCO2質量流量,kg/s;下標in表示入口,out表示出口。

透平效率[14]為:

(3)

式中:η為效率;ρ為SCO2密度,kg/m3;下標t表示透平。

壓縮機效率[19]為:

(4)

式中:下標c表示壓縮機。

回熱器傳熱系數[20]為:

(5)

式中:K為傳熱系數,kW/(m2·K);下標r表示回熱器。

根據文獻[18]的數據擬合得到鍋爐效率為:

1.020 3

(6)

鍋爐壓損包含重力壓損和摩擦壓損,其中重力壓損與質量流量無關,摩擦壓損與質量流量的二次方成正比。對于鍋爐冷卻壁壓損,根據文獻[17]的計算結果可知,摩擦壓損約占總壓損的71%。除冷卻壁壓損外,還需考慮鍋爐其他受熱面的摩擦壓損。綜上,取鍋爐的摩擦壓損占總壓損的80%,則有:

(7)

式中:Δp為壓損,MPa。

為保證非設計工況下系統的安全運行,需要滿足以下限制條件:(1) 系統流量不能超過設計值;(2) 系統流量不能小于30%設計值;(3) 透平入口溫度tt,in不能低于300 ℃;(4) 鍋爐輸熱率不能超過設計值;(5) 為保證鍋爐穩定燃燒,鍋爐輸熱率不能小于30%設計值。以上限制條件的公式表示如下:

(8)

2.4 系統評價指標

系統的能量效率ηen為:

(9)

其中,供熱功率為:

(10)

(11)

式中:κf為單位質量燃料燃燒所釋放的熱量與熱量的比值,取1.026 67[16]。

系統的運行域為系統可輸出的熱電功率范圍。為在二維坐標系上繪制系統的運行域,對系統的發電功率和供熱功率進行量綱轉換。采用轉換系數?將功率單位轉換成長度單位,轉換系數?定義為坐標系上單位長度所對應的功率,取100 MW/m。轉換后的發電功率LW和供熱功率LQ如下:

(12)

(13)

運行域面積Sopr的計算采用梯形公式:

(14)

式中:LW,i和LQ,i分別為第i個工況下轉換后的發電功率和供熱功率,m。

極限面積Slim為系統最大可輸出的熱電功率范圍的面積,計算公式如下:

Slim=LW,N·LQ,N

(15)

覆蓋率ξ定義為運行域面積與極限面積的比值,即

(16)

3 模擬結果分析

3.1 設計工況

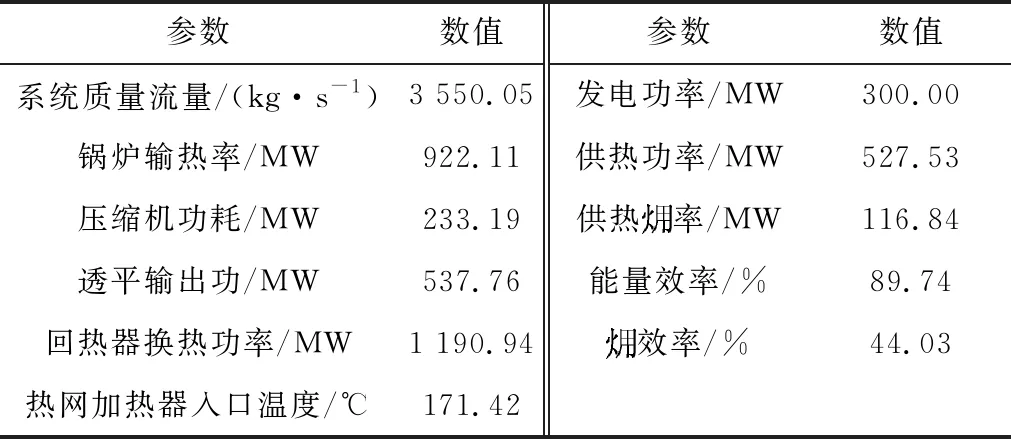

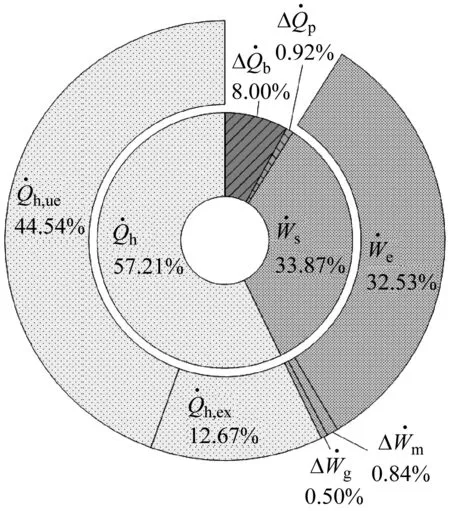

表3列出了系統設計工況下的模擬結果。由表3可知,系統設計工況下的鍋爐輸熱率為922.11 MW,輸出的發電功率為300 MW,供熱功率為527.53 MW,其中包含116.84 MW的供熱率。最終系統的能量效率和效率分別為89.74%和44.03%。由此可見,相比于能量效率,SCO2燃煤熱電聯產系統的效率較低。

表3 系統設計工況下的模擬結果

圖2 系統的能量分配

3.2 系統運行域

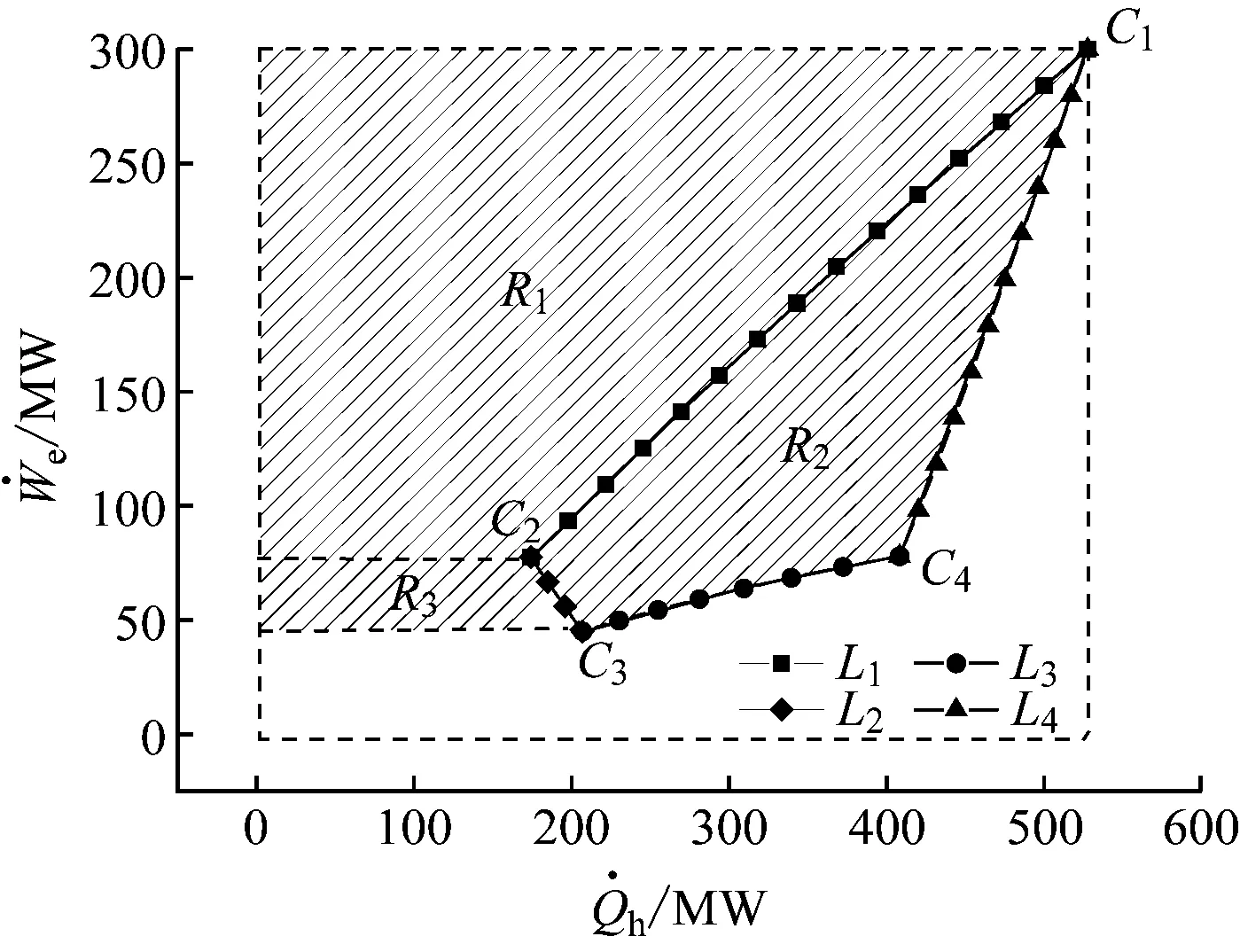

圖3展示了系統的熱電輸出特性。其中,陰影區域為系統的運行域,虛線方框內的空余區域為系統待開發的熱電功率范圍。在系統運行域上標有4個交點、4條線和3塊區域,具體說明如下:

圖3 系統的熱電輸出特性

交點1(C1):設計工況點。

交點2(C2):流量調節至最低鍋爐輸熱率時的工況點。

交點3(C3):最低鍋爐輸熱率和最低透平入口溫度時的工況點。

交點4(C4):溫度調節至最低透平入口溫度時的工況點。

線1(L1):流量調節線。

線2(L2):最低鍋爐輸熱率限制線。

線3(L3):最低透平入口溫度限制線。

線4(L4):溫度調節線,也是最大系統流量限制線。

區域1(R1):采用流量調節和分流調節的區域。

區域2(R2):采用流量調節和溫度調節的區域。

區域3(R3):采用流量調節、分流調節和溫度調節的區域。

通過計算,SCO2燃煤熱電聯產系統的運行域面積為11.40 m2。文獻[7]中給出了傳統300 MW燃煤熱電聯產系統的運行域,通過計算,該系統的運行域面積為5.89 m2。因此,SCO2燃煤熱電聯產系統的靈活性指標相比于傳統系統提高了93.55%。此外,SCO2燃煤熱電聯產系統的極限面積為15.83 m2,覆蓋率為72.05%。其中,R1的面積最大,為7.69 m2;R3的面積最小,為0.62 m2。由圖3可見,運行域面積與設計工況點C1、工況點C3和工況點C4的位置有關,與工況點C2的位置無關。在發電功率相同時,溫度調節方式下的供熱功率高于流量調節,說明溫度調節的可運行范圍更廣。

3.3 非設計工況

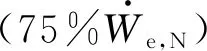

表4 5個典型非設計工況點的模擬結果

對比工況點A1和工況點A2可知,在發電功率相同時,溫度調節相比流量調節有更高的供熱功率和供熱率。這是由于溫度調節時系統流量維持在設計值,導致供熱管路處流量較大。但溫度調節時的能量效率和效率比流量調節時低,因此要根據實際的需求選擇合適的調節方式。

4 設計條件變化對系統性能的影響

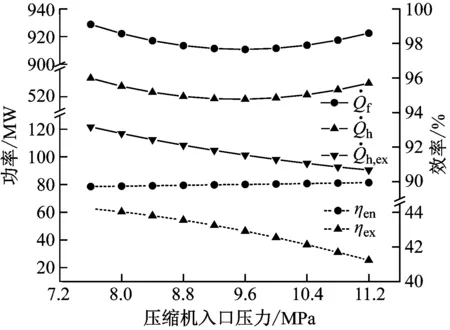

4.1 壓縮機入口壓力變化

圖4展示了壓縮機入口壓力(p6)變化對系統熱力性能的影響。由圖4可見,隨著p6升高,供熱率逐漸降低,供熱功率和鍋爐輸熱率先降低后升高,最低點在9.6 MPa處。這是由于p6升高導致壓縮機出口溫度降低,回熱器熱側出口溫度(t3)降低,熱網加熱器入口溫度(t4b)隨之降低。同時,p6升高導致透平出口壓力和溫度升高,透平比焓降減小,系統流量增大,熱網加熱器處流量也增大。對于供熱功率,在9.6 MPa之前,t4b的降低占主要影響;在9.6 MPa之后,熱網加熱器處流量的增大占主要影響。對于供熱率,t4b的降低始終占主要影響。

圖4 壓縮機入口壓力變化對系統熱力性能的影響

此外,透平出口溫度的升高和t3的降低導致回熱器熱側放熱功率升高,鍋爐入口溫度(t10)升高。在9.6 MPa之前,t10的升高占主要影響,因此鍋爐輸熱率先降低。在9.6 MPa之后,系統流量的增大占主要影響,因此鍋爐輸熱率后升高。以上變化最終導致,隨著p6升高,系統的能量效率逐漸提高,效率逐漸降低。其中能量效率的增幅較小,效率的降幅較大。

圖5展示了p6變化對系統靈活性的影響。由圖5可見,隨著p6升高,系統運行域面積先減小后增大,最低點在10.4 MPa處。運行域面積的主要影響因素如下:在9.6 MPa之前,運行域上的設計工況點C1向左移動,工況點C3和工況點C4向左上方移動,因此運行域面積減小;在9.6~10.4 MPa,工況點C4主要向上移動,因此運行域面積繼續減小;在10.4 MPa之后,設計工況點C1向右移動,工況點C3向右下方移動,因此運行域面積增大。

圖5 壓縮機入口壓力變化對系統靈活性的影響

綜上,當p6選取為7.6 MPa或11.2 MPa時,系統具有較好的靈活性和較高的供熱功率。進一步對比兩者,當p6選取為7.6 MPa時系統的供熱率和效率較高,這對于能量品質需求高的用戶較為重要;當p6選取為11.2 MPa時系統的能量效率較高,從而可降低單位能量的煤耗。因此,p6的選取要根據實際的需求。

4.2 預冷器出口溫度變化

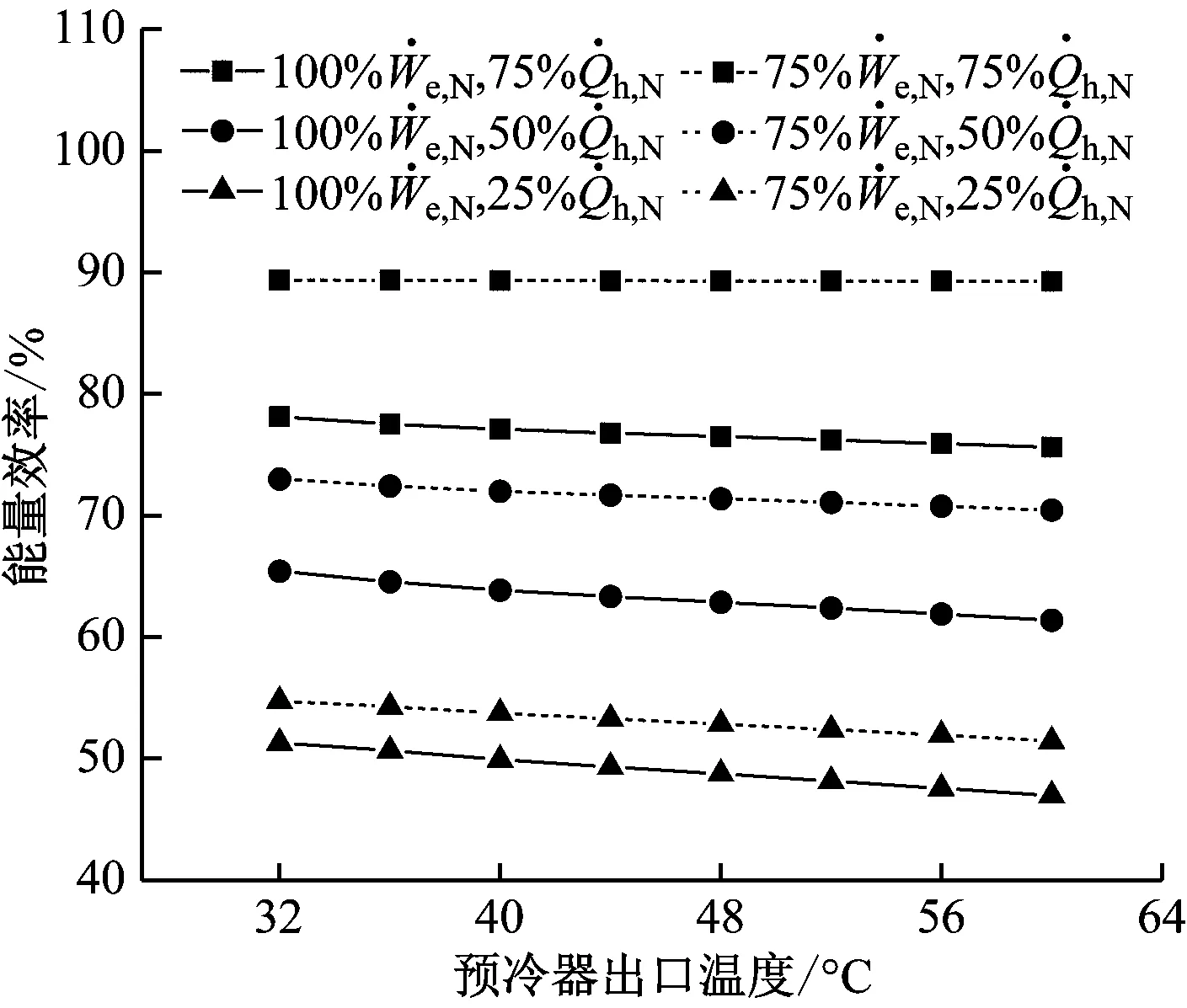

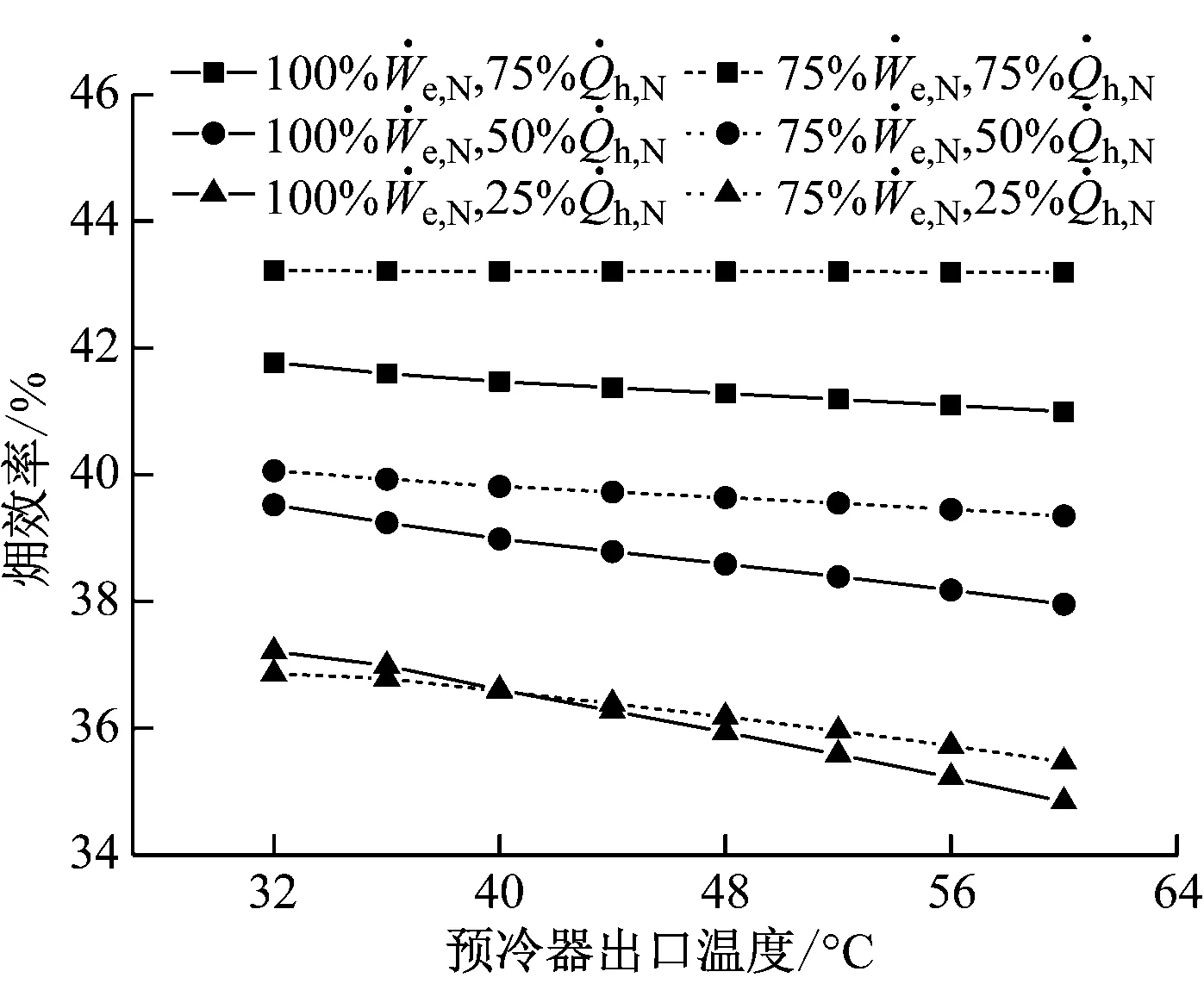

降低壓縮機入口溫度(t6)可降低壓縮機功耗,但由于要保證系統與熱網回水間有一定溫差,熱網加熱器出口溫度不能降低,因此可嘗試降低預冷器出口溫度(t5a)。通過初步研究發現,設計工況下預冷器管路處無流量,因此t5a變化對系統的設計工況和運行域沒有影響,僅對供熱分流系數小于1的非設計工況有影響。圖6和圖7分別展示了此類工況下t5a變化對系統能量效率和效率的影響。

由圖6可見,在不同的發電功率和供熱功率下,隨著t5a升高,系統的能量效率均逐漸降低。這是由于t5a的升高導致t6升高,壓縮機功耗升高,在發電量不變的情況下,透平輸出功升高,系統流量增大,鍋爐輸熱率升高,最終導致能量效率降低。此外,隨著供熱功率的下降和t5a的升高,能量效率降低,能量效率變化的幅度增大。隨著發電功率的下降和t5a的升高,能量效率提高,能量效率變化的幅度增大。

圖6 預冷器出口溫度變化對系統能量效率的影響

由圖7可見,在不同的發電功率和供熱功率下,隨著t5a升高,系統的效率均逐漸降低。這是由于t5a升高導致t6和t4b升高,在供熱功率不變的情況下,供熱率升高,但鍋爐輸熱率升幅更大,因此效率降低。此外,隨著供熱功率的下降和t5a的升高,效率降低,效率的變化幅度增大。隨著發電功率的下降和t5a的升高,效率在75%設計供熱功率和50%設計供熱功率時得到提高,效率變化的幅度增大。

圖7 預冷器出口溫度變化對系統效率的影響

綜上,當系統運行在供熱分流系數小于1的非設計工況時,可通過降低t5a的方式提高系統的能量效率和效率。

4.3 限制條件變化

為提高系統的靈活性,可嘗試突破系統運行時的限制條件。具體有以下3種方案:更低的鍋爐輸熱率(方案一)、更低的透平入口溫度(方案二)和更大的系統流量(方案三)。通過初步研究發現,改變限制條件對系統運行域有影響,但對系統的設計工況沒有影響。通過不同方案的對比,可提出優先選擇的方案。

突破率定義為該方案下參數的突破量與設計量之比。圖8展示了不同方案下突破率變化對運行域面積的影響。由圖8可見,隨著突破率的提高,3種方案下運行域面積均逐漸增大,其中方案三的增幅逐漸減小。當突破率在0%~10%時,同一突破率下方案三對運行域面積提升的效果始終最好,方案一的效果始終最差。當突破率從0%增大到10%時,方案三使運行域面積增大9.32%,高于方案一的運行域面積增幅(2.32%)和方案二的運行域面積增幅(7.50%)。因此,在考慮系統靈活性提升時,優先選擇方案三。

圖8 不同方案下突破率變化對運行域面積的影響

為清晰地展示不同方案對系統運行域的影響,在系統的熱電輸出特性圖上標出不同方案下增大的運行域面積,如圖9所示。由圖9可見,隨著突破率的提高,采用方案一時,工況點C3向左下方移動;采用方案二時,工況點C3向右下方移動,工況點C4向左下方移動;采用方案三時,工況點C4向右上方移動。3種方案下各交點均是向運行域面積增大的方向移動。

圖9 不同方案對系統運行域的影響

5 結 論

(1) 設計工況下,SCO2燃煤熱電聯產系統的能量效率和效率分別為89.74%和44.03%。非設計工況下,溫度調節的可運行范圍比流量調節更廣,但能量效率和效率均比流量調節低。

(2) 當壓縮機入口壓力選取為7.6 MPa時,SCO2燃煤熱電聯產系統具有較高的效率和較好的靈活性;當該參數選取為11.2 MPa時,系統具有較高的能量效率和較好的靈活性。

(3) 當SCO2燃煤熱電聯產系統運行在供熱分流系數小于1的非設計工況時,可通過降低預冷器出口溫度的方式提高系統的能量效率和效率。

(4) SCO2燃煤熱電聯產系統的運行域面積為11.40 m2,相比于傳統系統提高了93.55%。在考慮系統靈活性提升時,優先選擇提高系統允許的最大流量。