基于多管多點混合的煙氣旁路升溫技術優化研究

盧練響, 楊震力, 張一澤, 馬偉偉, 朱義凡, 周 昊

(1.國能浙江舟山發電有限責任公司,浙江舟山 316012;2.浙江大學 能源清潔利用國家重點實驗室,杭州 310027)

在大力發展清潔能源的趨勢下,火力發電作為產業支柱,在電力生產中仍發揮著靈活性調峰的重要作用。火電靈活性改造要求機組在低負荷(低于50%額定負荷)工況下能夠平穩可靠運行。選擇性催化還原(SCR)脫硝裝置入口煙氣溫度降低是鍋爐低負荷運行時存在的主要問題。SCR脫硝技術中催化劑工作溫度在280~360 ℃范圍內,機組低負荷運行使SCR入口煙氣溫度降低,導致生成硫酸氨或硫酸氫氨[1]。生成的銨鹽會堵塞催化劑活性物微孔,造成磨損,降低催化劑活性,從而發生催化效率下降、氨逃逸增大等問題[2]。

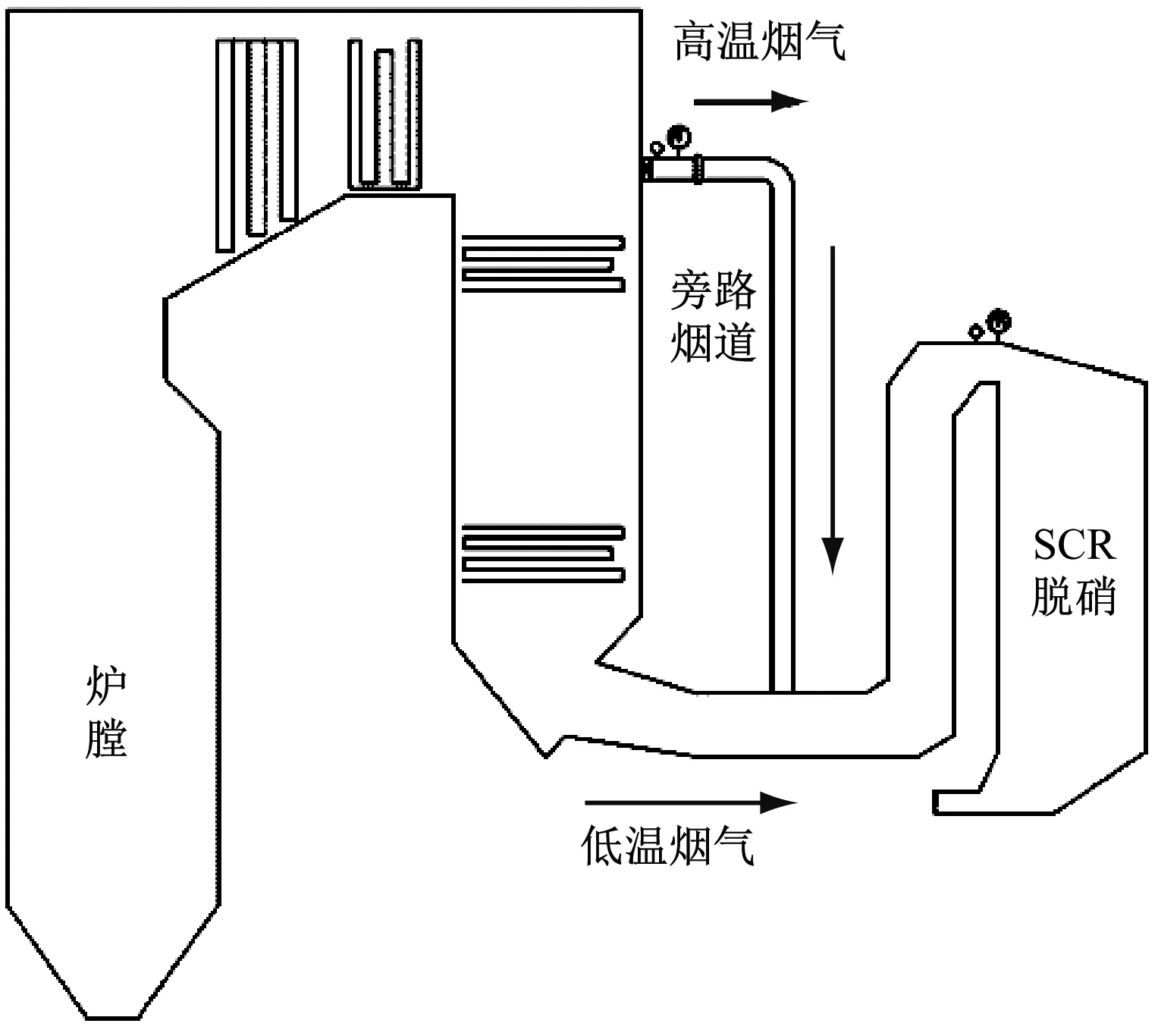

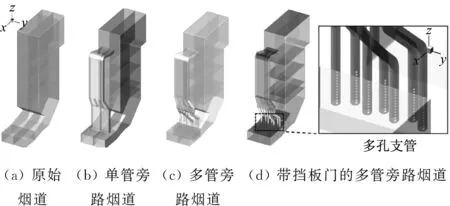

為解決上述問題,目前應用于低負荷脫硝技術的方案主要分為3類:煙氣升溫技術、寬溫范圍催化劑應用和SO3脫除技術。其中煙氣升溫技術的效果最為直接有效,通過省煤器分級、省煤器給水旁路、爐水循環、煙氣旁路、尾部煙道加熱、增設0號高壓加熱器等方式[3-5]提高低負荷運行時進入SCR脫硝系統入口的煙氣溫度,以滿足催化劑的溫度要求。煙氣旁路技術應用廣泛,詳見圖1,通過在高溫再熱器出口開設旁路煙道并抽吸高溫煙氣(其溫度約為400~500 ℃)注入尾部主煙道內,高溫煙氣與低溫煙氣混合,提高了SCR脫硝裝置入口煙氣溫度。

圖1 煙氣旁路技術示意圖

但傳統旁路煙道升溫技術會產生以下不利影響:(1)大多采用橫向射流的方式直接將熱煙氣通入主煙道中,導致混合效果差,煙氣溫度分布不均勻,兩股煙氣不能快速混合均勾,造成脫硝反應器內的煙氣成分差異很大,嚴重影響脫硝效率[3];(2)若旁路煙道煙氣擋板的密封性能不佳,旁路系統退出時仍有部分高溫煙氣從旁路煙道泄漏到反應器入口煙道,會降低鍋爐效率。因此,在工程應用時需要對該技術進行優化。

筆者以某350 MW超臨界機組鍋爐尾部煙道為研究對象,通過數值模擬對旁路煙道改造熱混合技術進行優化,對比不同方式的熱混合效果以確定最優的改造方案,實現該鍋爐在低負荷情況下和啟停爐階段SCR脫硝裝置的安全可靠運行,為同類型鍋爐提供參考依據。

1 研究方案

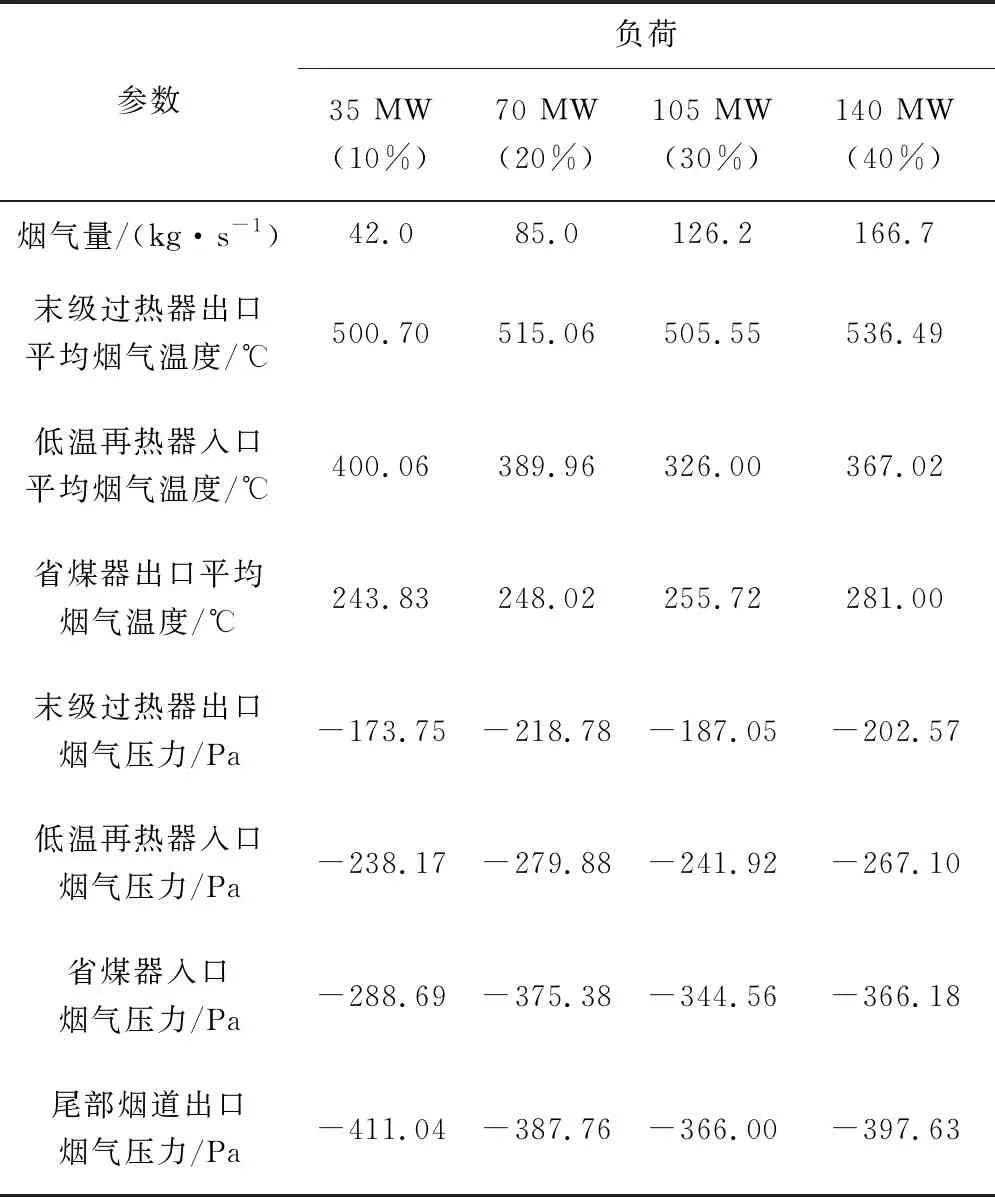

在火電調峰負荷變化的過程中,該機組出現煙氣量降低、鍋爐系統各段溫度下降和壓力改變的情況,具體參數波動詳見表1。

表1 不同負荷下鍋爐運行參數

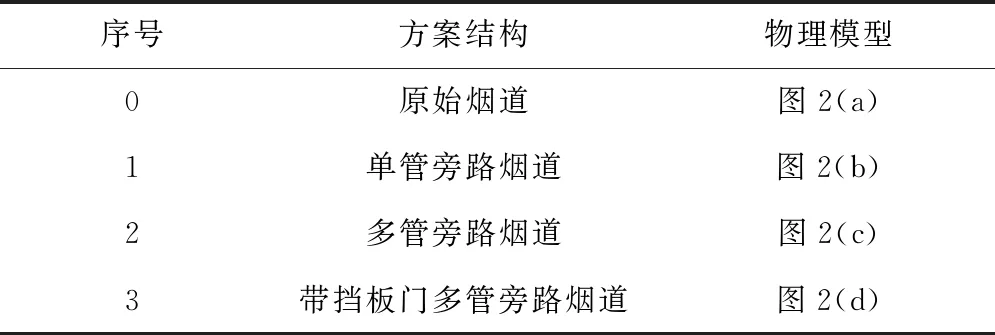

實測結果表明,鍋爐負荷降低導致爐內煙道整體溫度下降,SCR脫硝入口煙氣溫度無法滿足正常工作范圍。同時由于SCR脫硝催化劑對溫度反應非常敏感,需要保證煙氣進入SCR系統噴氨網格前溫度及組分分布的均勻性。因此對高低溫煙氣的熱混合方式進行優化研究。采用以下3種方案進行優化,詳見圖2和表2。

表2 優化方案及對應的物理模型

圖2 物理模型

方案1是傳統的單股射流注入主流的方式。射流受主流的裹挾作用較早發生偏轉,無法將高溫煙氣穿透于整個煙道內。

方案2采用基于多點多管混合的方式將高低溫煙氣混合,以解決溫度和組分分布不均的問題。

方案3采用主煙道設置擋板門的多點多管混合的方式,以增大主煙道阻力,提高旁路煙道對煙氣的抽吸能力。

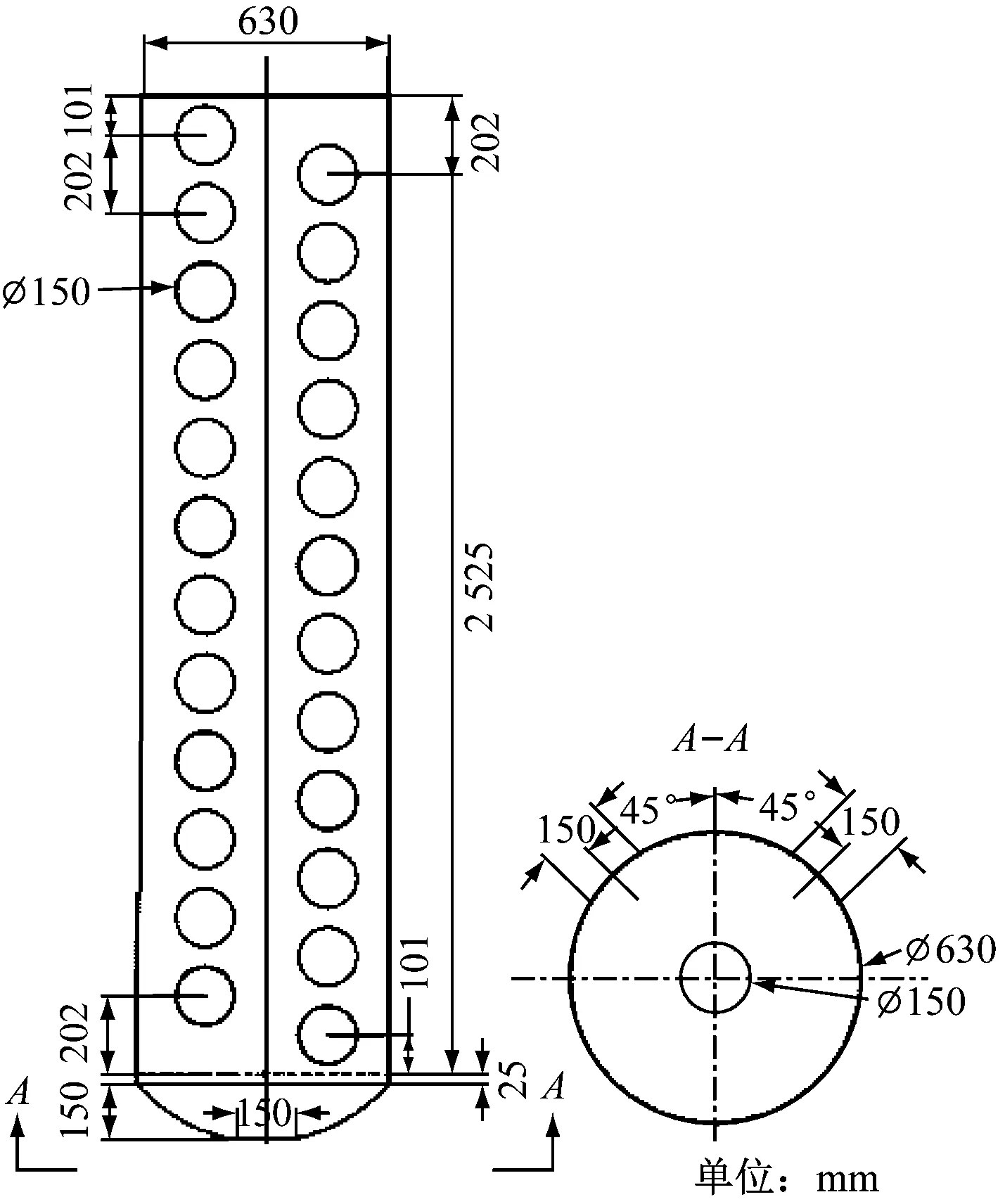

2 多管多點結構設計概念

多點為采用多孔射流的形式,使用穿孔管以保護高溫煙氣防止其過早偏轉[6]。煤粉爐在低負荷下產生的煙氣含有大量飛灰,高溫煙氣的灰顆粒撞擊到低溫的壁面上會沉積附著在表面[7],不斷生長最后形成結渣,堵塞了射流管壁的開孔。因此,提出一種下端為圓底悶頭開孔的新型多孔射流管。射流穿孔管詳細結構和尺寸如圖3所示,其中左側為穿孔管主視圖,右側為穿孔管底部截面圖。穿孔管壁上交錯等間距開設兩排射流孔,射流孔開設方向與中心線呈45°夾角,底部開設相同直徑的射流孔,其作用是將高溫煙氣所含飛灰從下方射流孔吹出,防止堵塞。考慮到主煙道在水平方向具有一定的寬度,低溫主流煙氣對從射流管壁上噴出的高溫射流具有裹挾夾帶作用,導致射流過早偏移,無法保證高溫煙氣在水平方向的熱量分布均勻。因此,進一步采用多管的形式將高溫煙氣輸送到主煙道內,促進高低溫煙氣的均勻混合,以改善水平方向溫度偏差。結合工程現場情況,多支管采用的布置方式是“前3后4”,共計7根,雙排交錯等距分布。每根支管的結構根據現場空間實地設計。多管方案的詳細結構見圖2(d)。但多彎頭的多支管結構會導致旁路煙道阻力增大,不利于抽吸高溫煙氣,所以通過在主煙道內設置擋板門(方案3)來增大主煙道阻力,提高旁路煙道對煙氣的抽吸能力。多孔射流管流量隨射流方向沿程距離的增加而增大,射流孔射流速度增大,所噴出的高溫煙氣流量也增大。根據這一特點,目前該鍋爐系統擬采用在主煙道上方設置擋板門的方式,且擋板門設置高度為主煙道高度的50%。

圖3 多孔射流管示意圖

3 模擬對象及計算方法

本次流場分析模擬范圍為從高溫末級過熱器出口至SCR水平段入口的原煙道完整流動路徑,包括三級低溫再熱器和省煤器,煙道2次彎曲。入口的煙道內截面尺寸(寬×高,下同)為9.7 m×7.45 m,旁路煙道截面尺寸為4.72 m×1 m,出口煙道截面尺寸為8.2 m×3 m。多孔射流管直徑為0.63 m,管壁上開設射流孔,孔徑為0.15 m,管長2.7 m,深入水平煙道深度90%,見圖3。

模擬工作圍繞3種不同方式開展,采用Gambit軟件進行建模及網格劃分,所建立的物理模型見圖2。

采用商用軟件ANSYS-FLUENT 2020 R2進行數值模擬計算,采用基于壓力的求解器求解非線性控制方程。黏性模型選用帶有標準壁面函數的standardk-ε模型。采用標準壁面函數處理邊界層問題,將煙氣視為不可壓縮流體的穩態流動,忽略輻射換熱的影響。

為確保后續模擬工作的可靠性,需要對低負荷運行時原始煙道內壓降和溫度降低的過程進行準確模擬。采用分段設置流體域的方式,對主煙道中的三級低溫再熱器和省煤器部分相同高度的流體域設置多孔介質層,多孔介質的動量方程具有附加的動量源項。源項由2部分組成:一部分是黏性損失項,另一部分是慣性損失項。

通過調節阻力系數,準確模擬原煙道部分壓降。同時在該部分內部設置吸熱源項以達到降低溫度的效果。調整吸熱源功率以達到實際測量溫差結果。采用SIMPLE算法求解流場,采用二階迎風格式離散對流項。根據電廠實測得到的40%負荷(140 MW)下的運行數據設置邊界條件,詳見表3。

表3 邊界條件設置

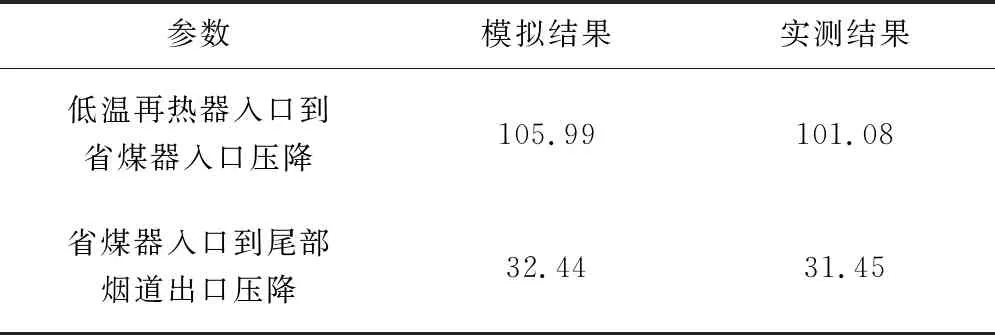

4 模型有效性驗證

對原始煙道模擬結果和實測結果進行對比,如表4所示。將計算值與實測值進行比對,并計算兩者誤差。誤差可由下式計算:

表4 模擬結果與實測結果的對比

(1)

式中:Δ為相對誤差;Xn為模擬結果;XE為實測結果。

由表4可知,模擬結果與實測結果接近,誤差在5%以內,滿足實際研究的要求,表明模型設置有效。原始煙道煙氣溫度和壓力分布云圖如圖4所示,可以直觀地觀察到溫度和壓力沿煙氣流動方向發生明顯變化。

(a) y=0 m中心截面溫度分布

5 結果與分析

根據實際情況,旁路煙道改造位置與SCR入口彎頭端相距較近,因此選取旁路煙道熱混合后0.2 m、1.2 m、2.2 m和3.2 m 4個截面進行熱混合特性的分析。

5.1 速度場分析

首先對高低溫煙氣熱混合后的速度場進行分析,如圖5所示。方案1單股射流與主流進行熱混合的方式,會在主煙道上部形成低速區,并且隨著混合距離的增加低速區不斷增大。這是因為射流受到主流的干擾過早發生偏移,無法使得煙氣穿透整個煙道,其形成的低速區是橫流中射流的重要特征——反向渦旋對,會在流場中形成馬蹄狀區域[7],如圖5(a)所示。反觀多管旁路混合方式,在0.2 m截面處多支管和射流管多射流孔導致速度場分布相對復雜。由于多支管的阻力作用較大,主煙道整體速度降低,主流受到多支管的影響在每一個支管處發生圓柱繞流,阻礙了主流的流動,在管壁后出現部分低速區,而在支管間形成高速區,如圖5(b)所示。增設擋板門后,在0.2 m截面處高速區明顯增大,表明受擋板門影響,主流阻力增大,流通截面縮小,使得速度增大。對比圖5(b)和圖5(c)在1.2 m后的速度分布,發現增設擋板門后,在同一位置速度場分布更為復雜。

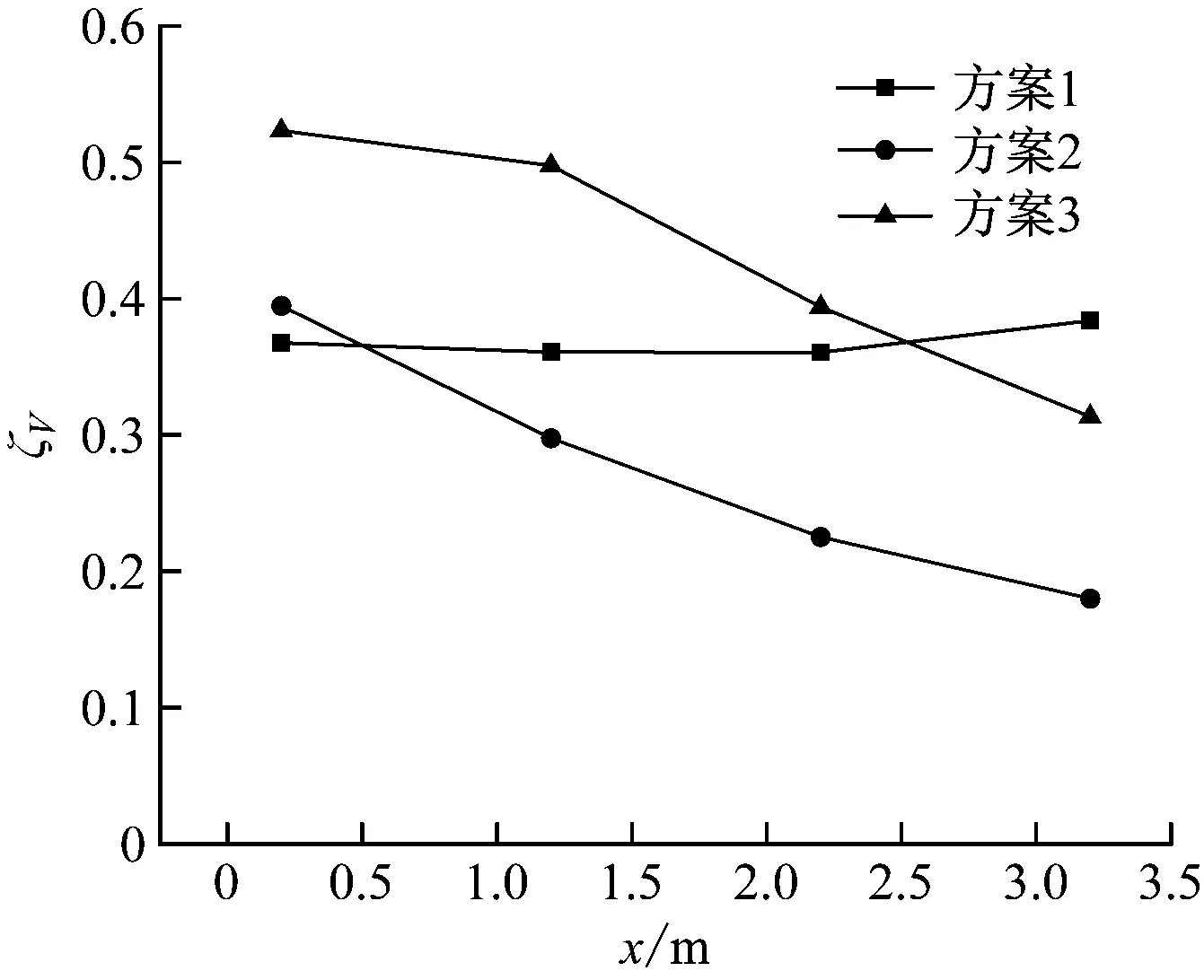

0.2 m

為了量化截面內速度場分布的不均勻性,引入速度偏差系數ζV,通過導出每個截面的節點速度數據,結合式(2)和式(3)計算上述方案中截面的速度偏差系數。計算結果如圖6所示。由圖6可知,在0.2~3.2 m范圍內,方案3增設擋板門的多管旁路混合方式的速度偏差系數從0.52降至0.31,方案1的速度偏差系數幾乎保持在0.36左右,而方案2的速度偏差系數從0.39降至0.18。由此可見,方案3的速度場擾動最為強烈。

圖6 不同方案的速度偏差系數

(2)

(3)

5.2 溫度場分析

統計3種方案在熱混合后4個截面的升溫結果和旁路煙道抽吸高溫煙氣量占入口煙氣量的比例,結果分別如圖7和圖8所示。方案3的面均溫度最高,4個截面溫度都高于660 K。流量統計結果顯示,單管旁路、多管旁路抽吸煙氣量占比分別為17.94%和14.95%,主煙道增設擋板門后的多管多點混合方式抽吸煙氣量占比最多,為19.36%,這與升溫效果變化一致。

圖7 不同方案的升溫結果

圖8 不同方案的旁路煙氣量占比

對高低溫煙氣熱混合后的溫度場進行分析,如圖9所示。根據水平煙道溫度分布情況,方案1單管旁路煙道高溫集中于煙道上部,在煙道下部存在明顯的局部低溫區,這是因為射流在主流中發生偏轉,形成剪切渦對[8],在水平方向主流卷吸高溫煙氣,導致高溫煙氣無法抵達煙道下部。方案2多管旁路煙道高溫聚集在中心位置,表明穿孔管對高溫煙氣具有保護作用,防止其過早發生偏轉,使其在豎直方向均勻分布。在水平方向上由于各直管彎曲程度不同,流量分布存在偏差。隨著混合距離增加,溫度場分布逐漸均勻。在主煙道增設擋板門后,主煙道阻力增大截面的高溫區面積明顯增大,表明旁路煙道抽吸煙氣量增加,水平方向低溫區消除。主流經過前后交錯的多支管結構后與射流孔中噴出的高溫煙氣發生強烈的對流換熱。

0.2 m

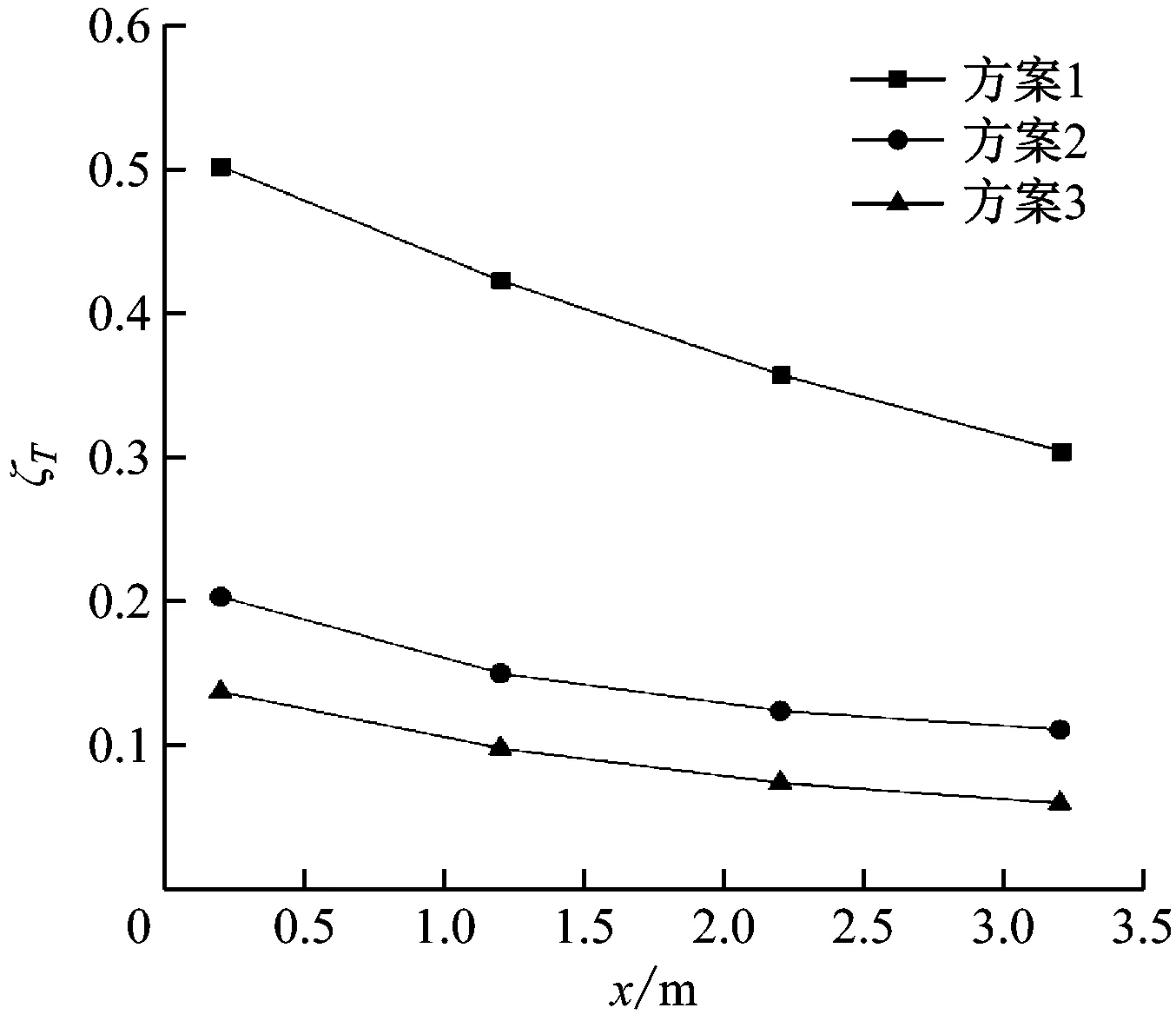

通過導出每個截面的節點溫度數據,引入無量綱參數ζT來衡量煙道內截面的溫度分布不均勻程度。該參數是基于測量面內所有測點時均溫度的整體評價,其有效性已在文獻[7]、文獻[9]和文獻[10]中通過實驗驗證。根據式(4)~式(6)計算各截面溫度不均勻系數ζT。

(4)

(5)

(6)

比較3種方案的截面溫度不均勻系數(見圖10)可知,單管旁路煙道的溫度不均勻系數比多管旁路煙道高,這是因為前后交錯多管的存在使得主流在經過熱混合段時,在每一根多管處發生擾流,增強了其與從射流孔噴出的高溫煙氣的對流換熱效果。增設擋板門后溫度不均勻系數繼續降低,表明使主煙氣通過多孔射流下部的大流量區域有助于進一步提高混合的均勻性。由圖10還可知,在0.2 m截面,溫度不均勻系數從方案1的0.502降低至0.138,降幅達到72.51%。因此,結合主煙道擋板門使用多管旁路煙道模型的溫度分布更為均勻,熱混合效果更佳。

圖10 不同方案的溫度不均勻系數

6 工程應用

根據模擬計算優化的結果,對國能浙江舟山發電有限責任公司的350 MW超臨界機組鍋爐系統進行旁路煙道工程改造。圖11為旁路煙道全景圖。圖12和圖13分別為旁路煙道下部分支管的側視圖和主視圖。該機組尾部煙道分為A和B兩側。A、B兩側煙道結構呈對稱設計,因此旁路煙道同樣按對稱結構進行改造。按照方案3中擋板門設置的位置在主煙道內安裝擋板門。

圖11 旁路煙道工程改造全景圖

圖12 旁路煙道分支管側視圖

圖13 旁路煙道分支管主視圖

在啟爐過程中對旁路系統進行調試。主煙道擋板門開度與方案3保持一致。負荷為134 MW(38.29%)時的測量結果如表5所示。由表5可知,在基本相同負荷下,按照方案3設計的旁路煙道投運后,SCR入口平均煙氣溫度升高至307.3 ℃,升高了26.3 K,升溫效果顯著,滿足SCR系統運行的溫度范圍。SCR出口NOx質量濃度為13.7 mg/m3,NH3逃逸2.67×10-6,符合國家排放標準。

表5 優化后方案結果與原始調試結果的對比

7 結 論

(1) 通過使用提出的多孔射流管結構,基于多管多點熱混合的方式,有效改善原本單股射流熱混合后煙道內縱向溫度分布不均的問題。增設主煙道擋板門后,顯著提高了旁路煙道抽吸高溫煙氣的能力,進一步消除因多支管流量分布不均引起的水平溫度偏差。

(2) 在0.2 m截面,3種方案的溫度分布不均勻系數ζT從0.502降低至0.138,降幅為72.51%,實現了對火電機組煙氣旁路熱混合升溫技術的優化。將優化后的方案應用于工業生產,在40%負荷下SCR入口煙氣升溫26.3 K,有效解決了因低負荷SCR入口煙氣溫度過低而導致的污染物排放超標問題。