磨料形貌及分散介質對4H碳化硅晶片研磨質量的影響研究

張 璽,朱如忠,張序清,王明華,高 煜,王 蓉, 楊德仁,皮孝東

(1.浙江大學杭州國際科創(chuàng)中心先進半導體研究院,浙江省寬禁帶功率半導體材料與器件重點實驗室,杭州 311200; 2.浙江大學硅材料國家重點實驗室,材料科學與工程學院,杭州 310027; 3.杭州乾晶半導體有限公司,杭州 311200;4.浙江機電職業(yè)技術學院,杭州 310053)

0 引 言

4H碳化硅(4H-SiC)具有寬帶隙(3.26 eV)、高擊穿電場強度(2.42×106V·cm-1)、高載流子飽和遷移率(2.2×107cm·s-1),以及高熱導率(4.8 W·cm-1·K-1)等優(yōu)異特性[1-2],4H-SiC襯底晶圓在高功率、高頻率電子領域具有廣闊的應用前景[3-5]。但是,由于4H-SiC同時具有高硬度、高脆性的特點,4H-SiC襯底晶圓的加工相對傳統(tǒng)半導體材料的加工具有更大的挑戰(zhàn)。

4H-SiC襯底晶圓的加工過程主要包括晶體定向、滾圓、切割、倒角、研磨、拋光、清洗等工序。其中研磨用于快速去除切片過程中產(chǎn)生的表面損傷層[6],是4H-SiC晶片加工過程中最主要的磨料加工工序。由于4H-SiC硬度僅次于金剛石,在研磨過程中通常采用金剛石作為磨料[7]。4H-SiC為脆性材料,當磨料在4H-SiC與研磨盤之間發(fā)生三體摩擦滾動時,磨料在4H-SiC與研磨盤之間離散、自由地運動,同時與4H-SiC和研磨盤發(fā)生摩擦,材料去除以磨料在4H-SiC表面的滾壓破碎為主,壓入深度即為滾壓破碎層的深度。而當磨料鑲入研磨盤時,與研磨盤剛性結合,磨料則與4H-SiC之間產(chǎn)生相對運動,發(fā)生二體摩擦,主要以耕犁和微切削方式去除工件材料,對應的材料去除速率較高[8-9]。不同形貌的磨料在切削過程中對工件的切入深度不同,從而能夠實現(xiàn)不同的研磨效果。在研磨和拋光過程中,4H-SiC晶片表面殘留的磨料劃痕、產(chǎn)生的亞表面損傷層都會顯著降低4H-SiC襯底的質量,影響后續(xù)單晶生長或薄膜外延的質量[10-12]。而分散介質作為研磨液中的重要組分,其導熱性能與加工過程中盤面溫度的均勻性密切相關。因此,提高研磨速率、提升研磨后4H-SiC晶片的面型參數(shù)對于提高4H-SiC襯底晶圓的質量具有重要意義。

本文采用樹脂銅基研磨盤對4H-SiC晶片進行Si面和C面的研磨加工實驗,研究了金剛石磨料形貌和分散介質對4H-SiC晶片材料去除速率和面型參數(shù)的影響,以及面型參數(shù)和材料去除速率的相關性。

1 實 驗

研磨試樣采用浙江大學杭州國際科創(chuàng)中心生產(chǎn)的4英寸(1英寸=2.54 cm)4H-SiC(0001)切割片,晶片厚度為(500±10) μm,Si面和C面的原始表面粗糙度(Ra)分別為180 nm和 240 nm。為了研究磨料形貌和分散介質的影響,以3 μm粒徑的金剛石顆粒作為磨料,以去離子水和乙二醇為分散介質分別制備了三種研磨液,如表1所示。金剛石磨料的粒度和形貌分別由激光粒度分析儀(Beckman Coulter LS13320)和掃描電子顯微鏡(SEM ZEISS SIGMA 300)分析得到。研磨液的多分散性指數(shù)(polydispersity index, PDI)及Zeta電位通過納米粒度儀(Marvin ZS90)測定。晶片表面形貌通過微分干涉顯微鏡(Olympus BX53M)和原子力顯微鏡(Bruker Dimension XR)表征測試。

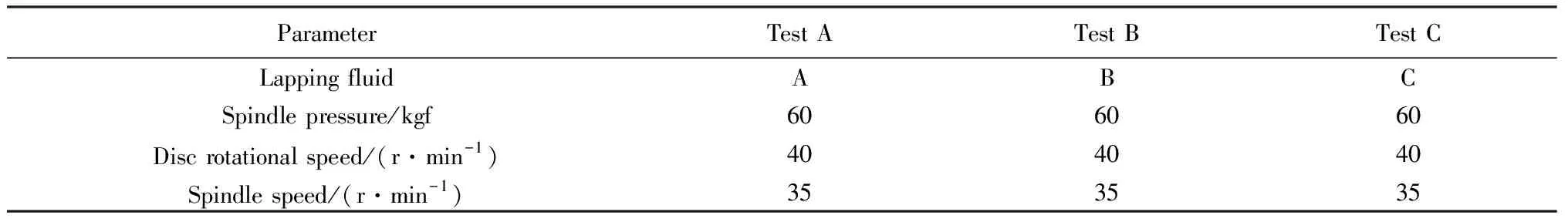

表1 不同研磨液中的磨料形貌和分散介質Table 1 Abrasive morphology and dispersion medium of different lapping fluids

單面研磨實驗采用樹脂銅基螺旋槽研磨盤將4H-SiC晶片的Si面和C面分別去除50 μm厚度。研磨前通過超聲振蕩將研磨液完全分散,并在加工過程中進行攪拌,主要加工條件如表2所示。研磨完成后,采用面型參數(shù)測試儀(Tropel FM 200)測試了晶片的面型參數(shù),使用測厚儀通過五點測厚法測量了晶片的厚度,并計算4H-SiC晶片的材料去除速率。

表2 單面研磨的主要加工參數(shù)Table 2 Main processing parameters of single side lapping

2 結果與討論

2.1 金剛石磨料形貌對材料去除速率的影響

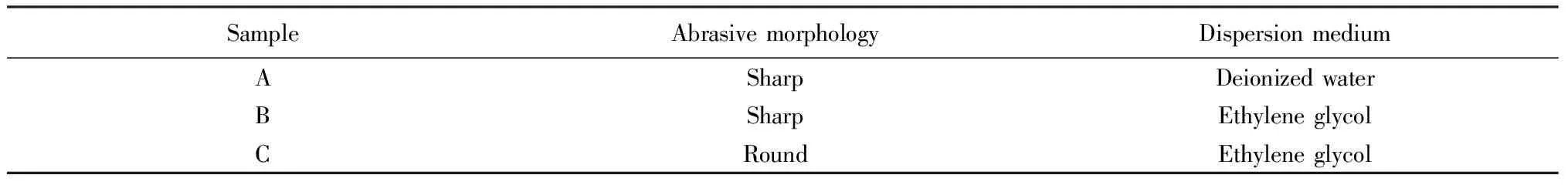

本文所采用的三種金剛石磨料的粒徑分布曲線如圖1(a)所示,可以看出,三種研磨液的磨料粒徑分布一致,金剛石磨料直徑主要集中分布在3 μm和0.2 μm。圖1(b)和(c)展示了研磨液A和B中的金剛石顆粒表面SEM照片,磨料表面光滑,磨料兩端呈銳邊,相鄰棱邊線多數(shù)構成銳角或鈍角;圖1(d)所示為研磨液C的金剛石顆粒表面SEM照片,表面有微小凸起,磨料圓潤,相鄰棱邊線多為圓弧狀。

圖1 不同研磨液的粒徑分布與磨料形貌Fig.1 Particle size distribution and abrasive morphology in different lapping fluids

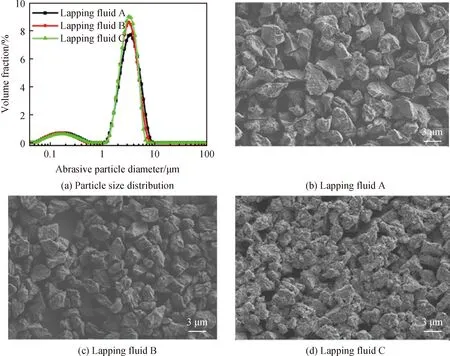

圖2為三種不同研磨液處理的4H-SiC晶片的C/Si面材料去除速率。每組研磨液單面研磨的4H-SiC晶片不少于10片。由于4H-SiC晶片的C面和Si面的機械性質差異[13],C面的材料去除速率均高于Si面。同時,采用研磨液C加工的材料去除速率明顯低于采用研磨液A與研磨液B加工的晶片。

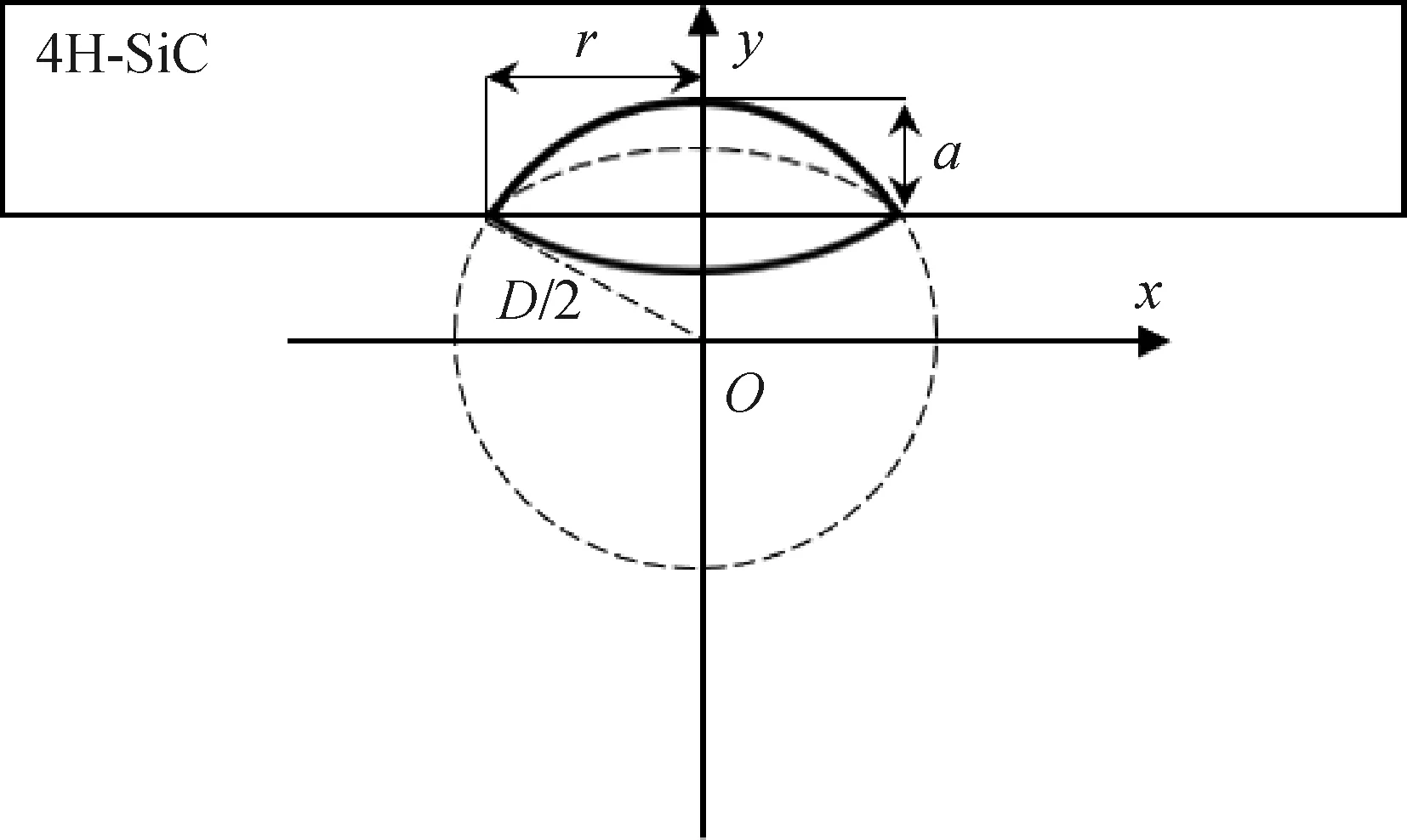

由于研磨盤的硬度遠小于4H-SiC和金剛石磨料的硬度,可以將研磨過程中的研磨壓力視為均勻分布,金剛石磨料為絕對剛體,受力時無形變,不考慮磨料在研磨盤中的退讓,假設4H-SiC與磨料接觸處的變形是彈性變形[14-15]。圖3為單顆金剛石磨料與4H-SiC接觸部分的示意圖,用質量變化描述的材料去除速率MRRm可表示為:

MRRm=ρNV

(1)

用單位時間內去除材料的厚度來描述材料去除速率MRR[16]即為:

(2)

式中:ρ為4H-SiC的密度;N為活動磨料的數(shù)量;V為單顆磨料單位時間所去除晶片的體積;A為研磨過程中磨粒與4H-SiC襯底的接觸面積。

切入深度a遠小于磨料粒徑D,根據(jù)定積分求解得[17]:

(3)

將式(3)代入式(2)中,MRR最終可表示為:

(4)

由式(4)可以看出,在本文實驗條件下,材料去除速率與磨料粒徑D、活動磨料數(shù)量N和磨料切入深度a有關。研磨液B與C的磨料粒徑D相同,研磨液中固含量以及加工工藝參數(shù)一致,即活動磨料數(shù)量N相同,研磨液B磨料兩端尖銳,研磨液C磨料兩端圓潤,研磨過程中切入深度aC小于aB,因此研磨液C對應的材料去除速率更低。

圖2 三種不同研磨液的C/Si面材料去除速率Fig.2 Material removal rate (MRR) of C/Si surface with three different lapping fluids

圖3 單顆磨料平均切削體積示意圖Fig.3 Schematic diagram of average cutting volume of single abrasive

2.2 金剛石磨料形貌對晶片表面質量和面型參數(shù)的影響

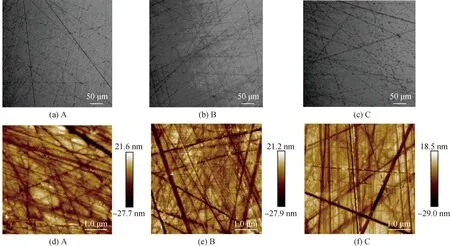

本文表征了使用不同研磨液加工后各組晶片的表面質量。圖4(a)~(c)分別是各組晶片的表面光學形貌照片,表面有較多劃痕。進一步通過原子力顯微鏡分析晶片表面質量(掃描范圍為5 μm×5 μm),使用研磨液A加工的晶片碳面表面粗糙度(Ra)為4.87 nm,如圖4(d)所示,最大劃痕深度為23.2 nm;研磨液B加工后的晶片碳面Ra為5.28 nm,如圖4(e)所示,最大劃痕深度為33.7 nm;研磨液C加工后的晶片碳面Ra為4.89 nm,如圖4(f)所示,最大劃痕深度為17.8 nm。各組晶片碳面Ra均接近5 nm,而C組晶片表面的最大劃痕深度明顯低于A組與B組晶片,這是由于在研磨過程中兩端圓潤的磨料切入深度低于尖銳的磨料,材料去除緩慢,得到的4H-SiC晶片表面更為均勻。

圖4 研磨加工后4H-SiC晶片的表面光學形貌照片(a)~(c)與AFM照片(d)~(f)Fig.4 Surface optical topography images (a)~(c) and AFM images (d)~(f) of 4H-SiC wafer after lapping process

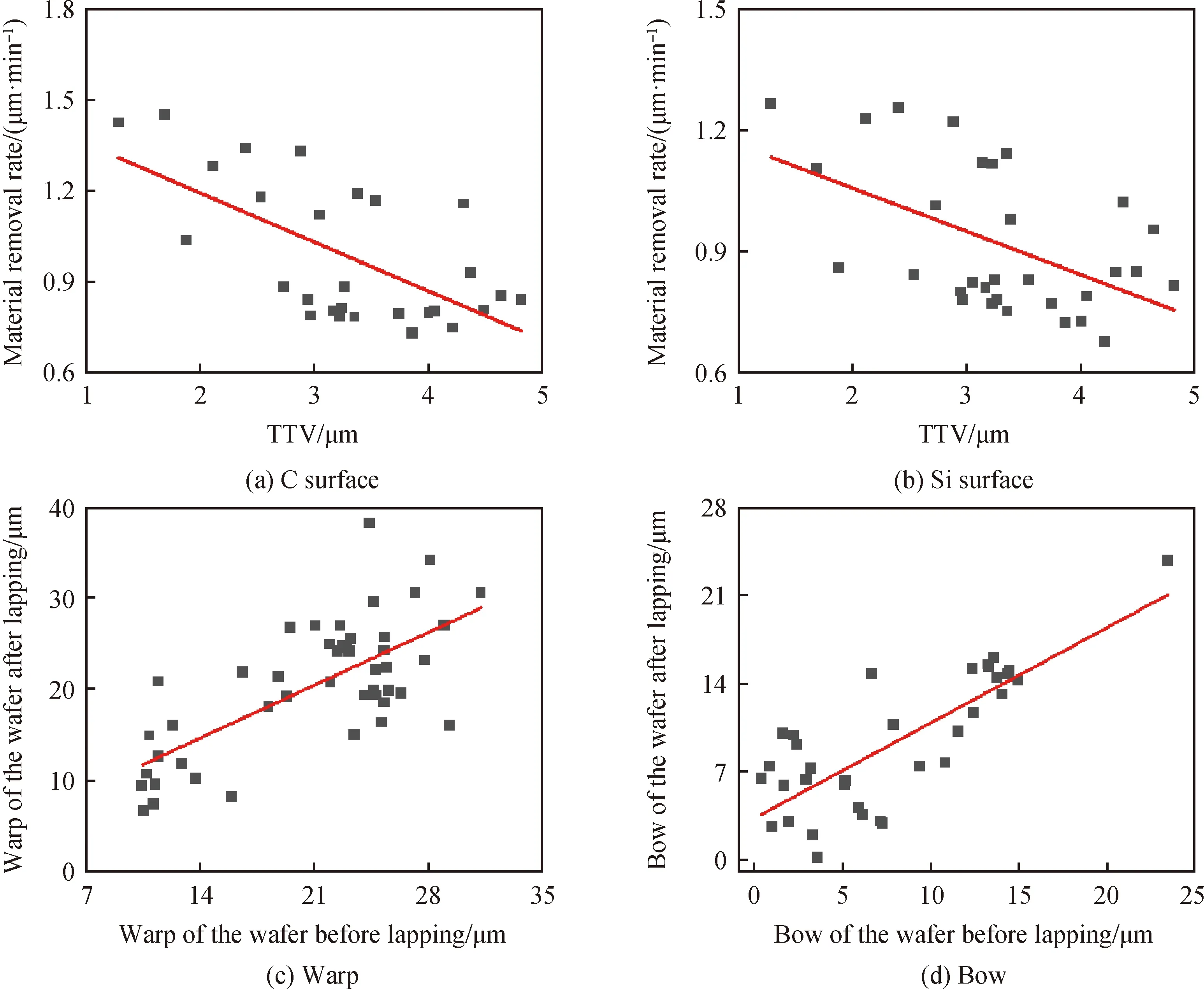

圖5為各組晶片研磨后的面型參數(shù)與材料去除速率的特征分布散點圖。研磨過程中C/Si面材料去除速率隨研磨后晶片的總厚度變化(total thickness variation, TTV)趨勢如圖5(a)和(b)所示,數(shù)據(jù)表明晶片表面材料去除速率越高,晶片TTV越小。在單面研磨工序中,通過提高加工效率、增大材料去除速率,能夠有效降低4H-SiC晶片的TTV。圖5(c)和圖5(d)所示為研磨前后翹曲度和彎曲度的變化趨勢,研磨后晶片的翹曲度/彎曲度與切割片數(shù)據(jù)線性相關,表明研磨加工后晶片的翹曲度和彎曲度兩種面型參數(shù)很大程度取決于切割工藝,研磨工序無法修正4H-SiC晶片的翹曲度和彎曲度,這與前人研究結論相符[18-20]。

圖5 4H-SiC的TTV、翹曲度和彎曲度分布的散點圖Fig.5 Scatter plots of TTV, warp and bow distribution of 4H-SiC

2.3 分散介質對研磨過程的影響

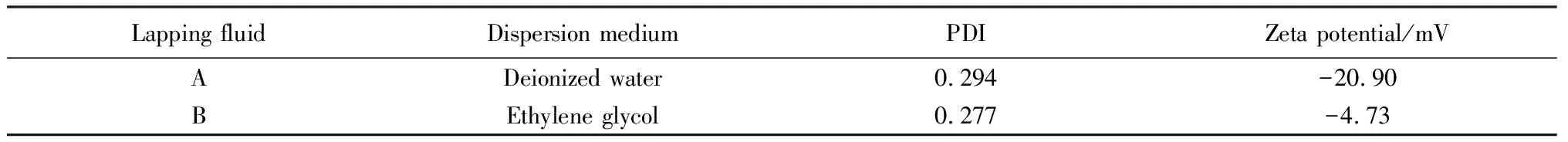

PDI用于表征微粒粒度分布情況,PDI值一般在0~1,數(shù)值越大,粒度分布越分散,數(shù)值越小則粒度分布集中[21]。Zeta電位是微粒分散體系穩(wěn)定性的重要指標,其絕對值越大,體系趨向于穩(wěn)定分散;反之則顆粒物傾向于聚集[22]。研磨液A和研磨液B的PDI值及Zeta電位通過Marvin ZS90測定,測試數(shù)據(jù)如表3所示,研磨液A、B的PDI值均低于0.3,表明金剛石磨料粒度分布均勻。研磨液A的Zeta電位絕對值明顯高于研磨液B,表明研磨液A的水基體系更穩(wěn)定,而乙二醇作為分散介質的研磨液B,其金剛石顆粒更容易發(fā)生聚集。

表3 研磨液的PDI值及Zeta電位Table 3 PDI and Zeta potential of lapping fluids

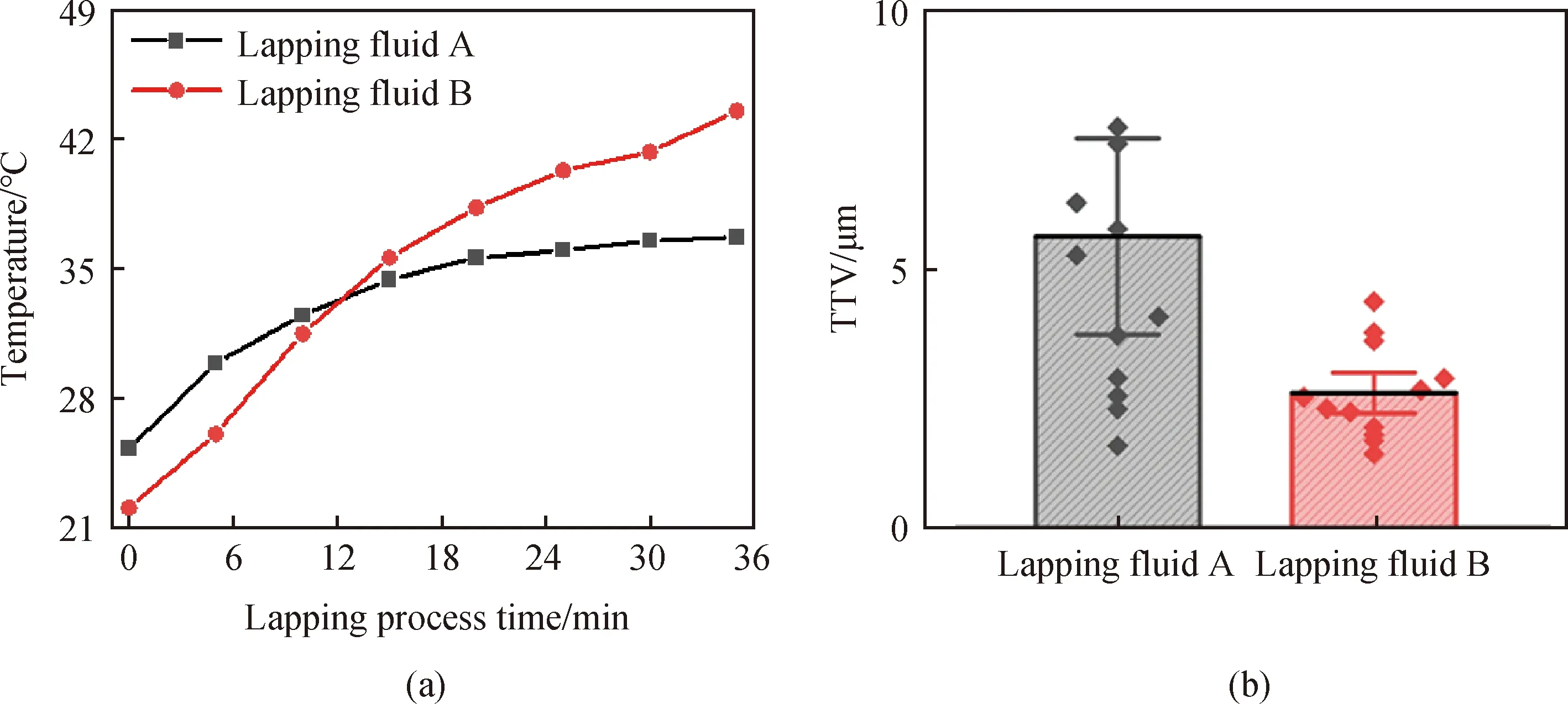

研磨過程中采用測溫槍在盤面均勻分布的五點上方垂直距離60 cm處,每間隔5 min進行溫度測量,實驗在恒溫萬級實驗室內進行,盤面溫度僅與研磨過程相關。圖6(a)為研磨液A與B在研磨過程中研磨盤面的溫度變化趨勢。使用研磨液A在加工20 min后盤面溫度變化趨于平緩,35 min內最大溫差為11.4 ℃;使用研磨液B時,盤面溫度在35 min加工過程中持續(xù)升高,最大溫差為21.4 ℃,明顯高于研磨液A。研磨液A以水為分散介質,研磨液B以乙二醇為分散介質,20 ℃下,水的導熱系數(shù)為0.599 W/(m·K)[23],高于乙二醇的導熱系數(shù)(0.259 W/(m·K))[24],因此水基體系的研磨液在加工過程中散熱性能更好,溫控更為均勻,有利于提高研磨過程的可控性。導熱性能良好的分散介質在加工硬脆材料過程中能夠有效釋放磨料與晶圓間的摩擦熱,縮小加工過程整體的溫度差,有助于改善研磨盤磨損的均勻性,在較長時間內加工的晶圓都具有較好的面型精度。

圖6 研磨過程的盤面溫度變化趨勢(a)與研磨后4H-SiC晶片的TTV(b)Fig.6 Temperature change curves of disc during lapping process (a) and TTV of 4H-SiC wafer after lapping process (b)

研磨液A與研磨液B中磨料形貌相同,如圖6(b)所示研磨加工后A組晶片的TTV高于B組。研磨液B的分散介質為乙二醇,黏度高于水,其Zeta電位僅為-4.73 mV,研磨過程中磨料發(fā)生團聚且導熱系數(shù)低,盤面溫度變化控制不均,晶片TTV隨之降低。圖4(e)所示研磨液B加工后晶片表面最大劃痕深度為33.7 nm,對應最大的磨料切入深度,由式(4)可以看出,B組晶片理論上材料去除速率最大,這與圖2所示的實驗結果相符。

3 結 論

本文采用不同種類的研磨液對4H-SiC晶片進行單面研磨加工,研究了金剛石磨料形貌和分散介質對SiC晶片研磨過程的影響。結果表明,晶片的彎曲度和翹曲度與切割工藝密切相關,降低晶片彎曲度和翹曲度的關鍵在于優(yōu)化多線切割工藝,單面研磨工序對晶片的彎曲度和翹曲度無明顯改善作用。晶片的TTV與切割工藝無明顯相關性,但與晶片的材料去除速率呈負相關,材料去除速率越高,晶片TTV越小。

基于研磨過程中金剛石磨料與4H-SiC晶片表面的接觸情況,推導出簡易的晶片材料去除速率模型,明確了材料去除速率與磨料粒徑、活動磨料數(shù)量和磨料切入深度的理論相關性。通過對比不同分散介質研磨液加工后的晶片表面質量,分析了水和乙二醇對金剛石磨料加工的作用機理。水基體系的研磨液Zeta電位為-20.90 mV,磨料分散均勻且導熱系數(shù)高,有利于控制盤面在加工過程中的溫度變化。乙二醇體系的研磨液Zeta電位僅為-4.73 mV,磨料易發(fā)生團聚,最大的劃痕深度33.7 nm對應最大的磨料切入深度,由模型可知其晶片材料去除速率最高,與實驗結果相符。乙二醇導熱系數(shù)低,研磨過程的盤面溫度變化較大,晶片質量的均一性較難控制。分析表明,磨料形貌和分散介質種類均會影響研磨后晶片的表面質量,實際生產(chǎn)中追求高效研磨的同時需考慮晶片表面劃痕深度的制約。在使用相同尺寸磨料單面研磨加工的實際生產(chǎn)中,可選擇性地高頻檢測晶片的材料去除速率和TTV,節(jié)省人力物力,這對提高研磨過程的加工效率有一定的指導意義。