軟抽紙巾包裝缺陷機器視覺檢測系統

蒲嘉陽,王建生,康獻民,羅源昌,亢宗楠,李宏宇,張迅

(五邑大學 智能制造學部,廣東 江門 529000)

0 引言

軟抽紙巾是一種日常生活用品,人們對軟抽紙巾的質量、安全、外觀等要求越來越高。在對軟抽紙巾進行塑料包裝過程中,容易產生爆口、飛膜、露白與偏移等缺陷,因此軟抽紙巾的包裝缺陷檢測是各大軟抽紙巾生產廠家需要解決的重要問題之一。

機器視覺檢測是利用具有采集和專業的可編程控制器與工業相機獲取目標圖像,再通過圖像處理技術與自動控制技術完成檢測工作要求[1]。機器視覺的工作性質等同于用工業相機代替人眼來進行自動檢測,用電腦代替人腦來進行處理與控制。視覺檢測設備具有高效率、高精度及低消耗等特性[2]。隨著圖像成像技術、控制技術、圖像處理技術的發展[3],機器視覺已經成為工業產品檢測的新方法[4]。

1 軟抽紙巾包裝缺陷

判斷軟抽紙巾包裝合格的標準為軟抽紙巾包裝不存在爆口、飛膜、露白與偏移等缺陷[5]。

爆口缺陷表現為軟抽紙巾包裝正面封口處未封好,封口處爆開,其特征表現為底部封口處及其透明矩形區域變為非矩形區域,并且區域面積呈多邊形態;飛膜缺陷主要表現為軟抽紙巾包裝兩側透明疊封處未封好,塑料膜凸起,其特征為左右兩側黑色區域有淡白色,為側面透明膜反光所致,區域面積呈多邊形態;露白缺陷主要表現為軟抽紙巾包裝上側撕口處撕開,紙巾露出,其特征為紙巾俯視中間有白色條狀區域,區域面積呈長條形;圖像偏移主要表現為軟抽紙巾整體包裝圖案偏移或者旋轉,其特征表現為軟抽紙巾包裝與軟抽紙巾實體呈現一定角度或者左右兩側邊緣有一定長度的白條,兩側邊緣白條區域面積呈長條形。

2 軟抽紙巾包裝檢測系統設計

2.1 系統方案設計

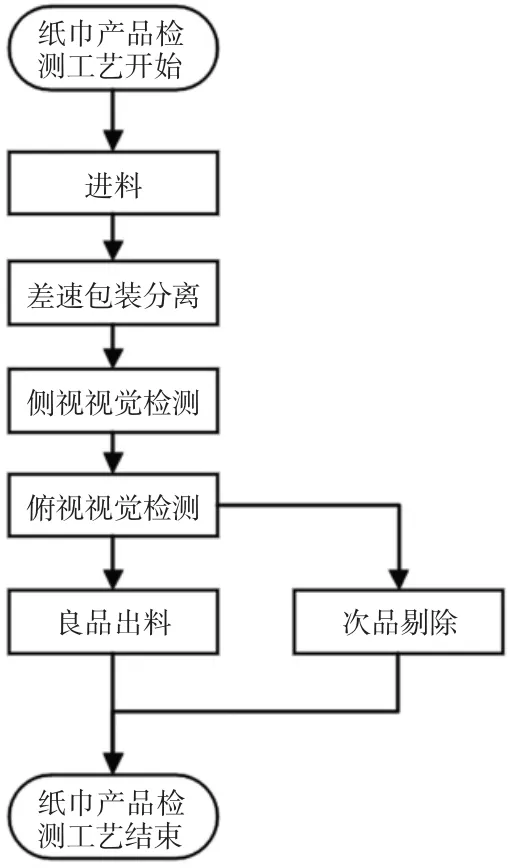

軟抽紙巾包裝檢測系統的方案設計如圖1所示。

圖1 軟抽紙巾包裝檢測系統方案總圖

紙巾通過進料傳送帶轉向進入進料輸送機構,再進入視覺拍照機構,中間2個箱子為側視視覺檢測系統與俯視視覺檢測系統,用于對產品的檢測,最后經過次品剔除機構,通過推桿將次品剔除至次品筐,良品直接出料。

檢測系統的工序包括進料、差速分離、側視視覺檢測、俯視視覺檢測、次品剔除、出料。差速分離通過兩個不同速度的傳送帶實現,側視視覺機構獲取軟抽紙巾的側視圖,俯視視覺機構獲取軟抽紙巾的俯視圖。經過圖像處理與識別后,通過推桿將次品剔除,良品直接出料。

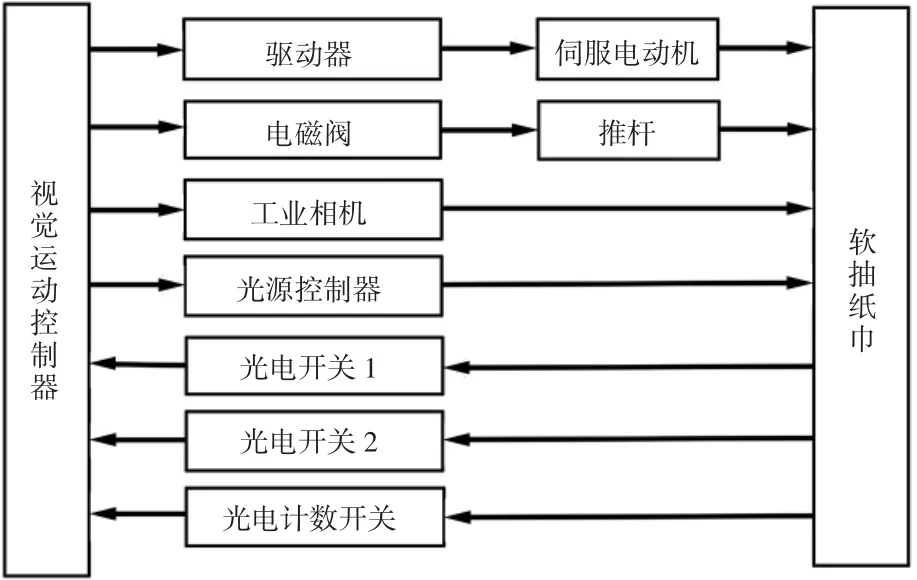

2.2 控制系統設計

如圖3所示,控制系統主要由視覺運動控制器、伺服電動機、光電傳感器與推桿組成,實現對軟抽紙巾包裝的篩選。視覺運動控制器控制伺服電動機驅動傳送帶,接收光電傳感器信號檢測軟抽紙巾是否經過,控制推桿將軟抽紙巾包裝次品剔除。

圖2 軟抽紙巾包裝檢測系統工作流程圖

圖3 控制系統結構圖

控制系統以視覺運動控制器為主,獲取光電傳感器信號與圖像信號,控制推桿機構剔除次品。

視覺運動控制器指的是應用于工業集成機器視覺場景中的控制器,本課題采用的是VPLC視覺運動控制器。

2.3 成像系統設計

成像系統包括工業相機、鏡頭與光源,用于獲取符合圖像處理要求的圖像[6]。工業相機是應用于機器視覺環境中的專業數字相機,本課題選擇2000萬像素、型號為MVCE200-10UM/UC的千兆網口彩色工業面陣相機,鏡頭型號為WL2812-14MP-11。選用的光源是JS-CBL-440-400-K50的平面光源。

3 軟抽紙巾包裝圖像處理方法

通過圖像濾波與圖像增強等圖像預處理方法,去除目標圖像中的干擾與噪聲,獲得特征明顯的圖像數據[7],然后進行圖像閾值分割方法、圖像膨脹與連通域、剛性變換等圖像形態學處理,獲取缺陷所在區域[8]。

對圖像進行動態閾值分割后,軟抽紙巾的輪廓被劃分出來,同時也存在兩類問題:一類是圖像背景干擾,問題來源于傳送帶使用時間過長造成的污漬;另一類是軟抽紙巾上邊緣與下邊緣檢測。通過動態閾值分割方法,可以獲得軟軸紙巾的實際區域,背景中的干擾同時被消除。

對圖像進行二值化閾值處理,分別對軟抽紙巾側視圖的白底與黑底進行提取,提取白底二值化閾值分割效果如圖5所示,提取黑底二值化閾值分割效果如圖6所示。

圖4 動態閾值分割方法效果圖

圖5 二值化閾值分割效果圖(提取白底)

圖6 二值化閾值分割效果圖(提取黑底)

提取白底的二值化閾值分割效果圖更容易獲取軟抽紙巾的實體區域,而提取黑底的二值化閾值分割效果圖可以獲取爆口缺陷區域。

閾值分割法是一種基于灰度差異的圖像分割技術[9]。閾值分割法可根據不同的灰度等級將圖像分成不同的灰度區域,對不同的灰度區域以設定的單閾值或者多閾值進行特征提取[10]。全局閾值分割法是一種根據實際圖像的灰度值變化自動獲取閾值并對圖像進行分割的一種算法,它在許多應用中比固定閾值方法更具有實用性。

為了對軟抽紙巾包裝缺陷有更準確的識別,通過使用全局閾值方法,可以很清楚地分清爆口缺陷區域、飛膜缺陷區域,可進一步判斷是否存在缺陷。

圖7 全局閾值分割方法爆口區域效果圖

全局閾值分割法對于缺陷的細節描述明顯,且更簡單,能體現飛膜缺陷特征,便于后續對于缺陷的判斷。

計算缺陷區域的缺陷特征面積可以直接判斷是否存在軟抽紙巾的飛膜、露白缺陷,卻無法直接判斷軟抽紙巾是否存在爆口缺陷,多矩形面積計算方法可將缺陷區域特征分為多個矩形,判斷矩形面積變化幅度,進而判斷是否具有缺陷。多矩形面積變化幅度表達式為:

圖8 全局閾值分割方法飛膜區域效果圖

式中:n為矩形數量總數;ai為軟抽紙巾矩形長度。

如果ai≥amax或者ai≤amin,就表示每一個矩形面積不符合軟抽紙巾包裝標準矩形面積范圍,記為次品,如果amin≤ai≤amax,就表示每一個矩形面積符合軟抽紙巾包裝標準矩形面積范圍,則進行下一個判斷標準。如果Si≤1,就表示每一個矩形面積比整體矩形平均面積變化小,記為正品;如果Si>1,就表示每一個矩形面積比整體矩形平均面積變化大,存在爆口缺陷,記為次品。

多矩形面積計算方法用于判斷爆口缺陷。多矩形面積計算方法圖像處理效果如圖9所示。

圖9 多矩形面積計算方法效果圖

可以看出,圖中左側白框的3個矩形面積比整個縫合口的矩形面積明顯變大,而圖中右側白框中的6個矩形面積變化相對平穩。設置合理的,可以準確地識別出縫合處是否具有缺陷。

4 軟抽紙巾包裝缺陷檢測系統實現

4.1 檢測系統圖像處理流程

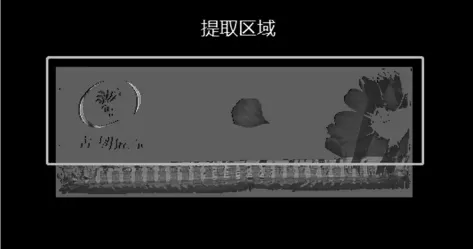

軟抽紙巾包裝缺陷檢測系統主要由VPLC視覺運動控制器、千兆網口彩色工業面陣相機、鏡頭及光源構成。

軟抽紙巾包裝缺陷檢測系統主要檢測軟抽紙巾的爆口缺陷、飛膜缺陷與偏移缺陷,對采集到的圖像進行中值濾波與圖像增強等圖像預處理;然后通過形態學處理從預處理后的圖片中獲取實際檢測區域,此過程包括動態閾值分割、膨脹運算、連通域及區域特征選擇;對檢測區域進行糾偏處理,即對圖片中的檢測區域進行剛性變換。提取缺陷檢測區域,包括爆口缺陷檢測區域、飛膜缺陷檢測區域及露白檢測區域,對檢測區域內的圖像進行計算與判斷,缺陷檢測結束。

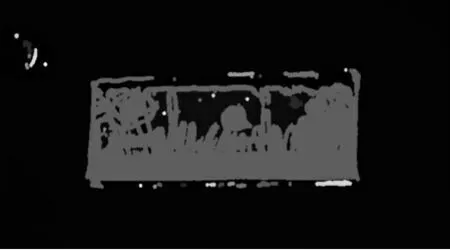

4.2 包裝缺陷圖像采集

VPLC視覺運動控制器檢測到進料輸送機構的光電開關信號,啟動光源控制器打開光源,與此同時,通過獲取側視拍照機構與俯視拍照機構前的光電開關信號,工業相機拍攝并將采集的圖像通過網絡端口傳輸給VPLC視覺運動控制器,VPLC視覺運動控制器獲取軟抽紙巾產品的灰度圖。

圖10為檢測系統采集的左側爆口缺陷圖,其特征為左側爆口缺陷處缺口不規整,是塑料過溫導致的缺陷;圖11為檢測系統采集的飛膜缺陷圖,圖12為檢測系統采集的露白缺陷圖,圖13為軟抽紙巾包裝開口處破損灰度圖,為檢測系統采集的偏移缺陷圖。

圖10 爆口缺陷采集圖

圖11 飛膜缺陷采集圖

圖12 露白缺陷采集圖

圖13 偏移缺陷采集圖

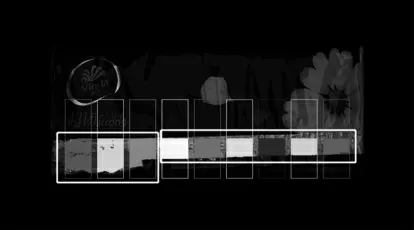

4.3 檢測系統監控界面設計

本課題采用ZDevelop軟件完成對軟抽紙巾包裝缺陷檢測系統監控界面設計,設計要求具有對軟件與推桿的控制功能,實際圖像效果與次品記錄,以及對缺陷的描述與統計。

圖14中左側原始圖像為工業相機對軟抽紙巾的實時拍照情況,下方有檢測結果與對于缺陷的描述,檢測結果有OK與NG兩種情況,出現OK則表示良品,出現NG則表示次品;監控界面右上區域為上一次的次品記錄,圖像顯示檢測的缺陷情況,旁邊有對于缺陷的分類;監控界面右側中間區域為軟抽紙巾包裝檢測的數據統計,包括合格數量、次品數量、檢測時間等;監控界面右下區域為軟件控制模塊,包括對于相機的啟動關閉,對于推桿的啟動關閉,以及退出軟件功能。

圖14 監控界面圖

4.4 圖像處理過程

圖像處理過程主要思路是:提取包裝缺陷所在圖像區域,并對區域內的缺陷特征面積進行計算,從而判斷是否存在缺陷及具體缺陷情況[8]。

圖像處理過程包括動態閾值分割法、二值化閾值分割法、圖像膨脹、圖像連通域、圖像幾何變換及多矩形面積計算方法。其中,動態閾值分割法、二值化閾值分割法、圖像膨脹、圖像連通域和圖像剛性變換是用于獲取包裝缺陷所在圖像區域。

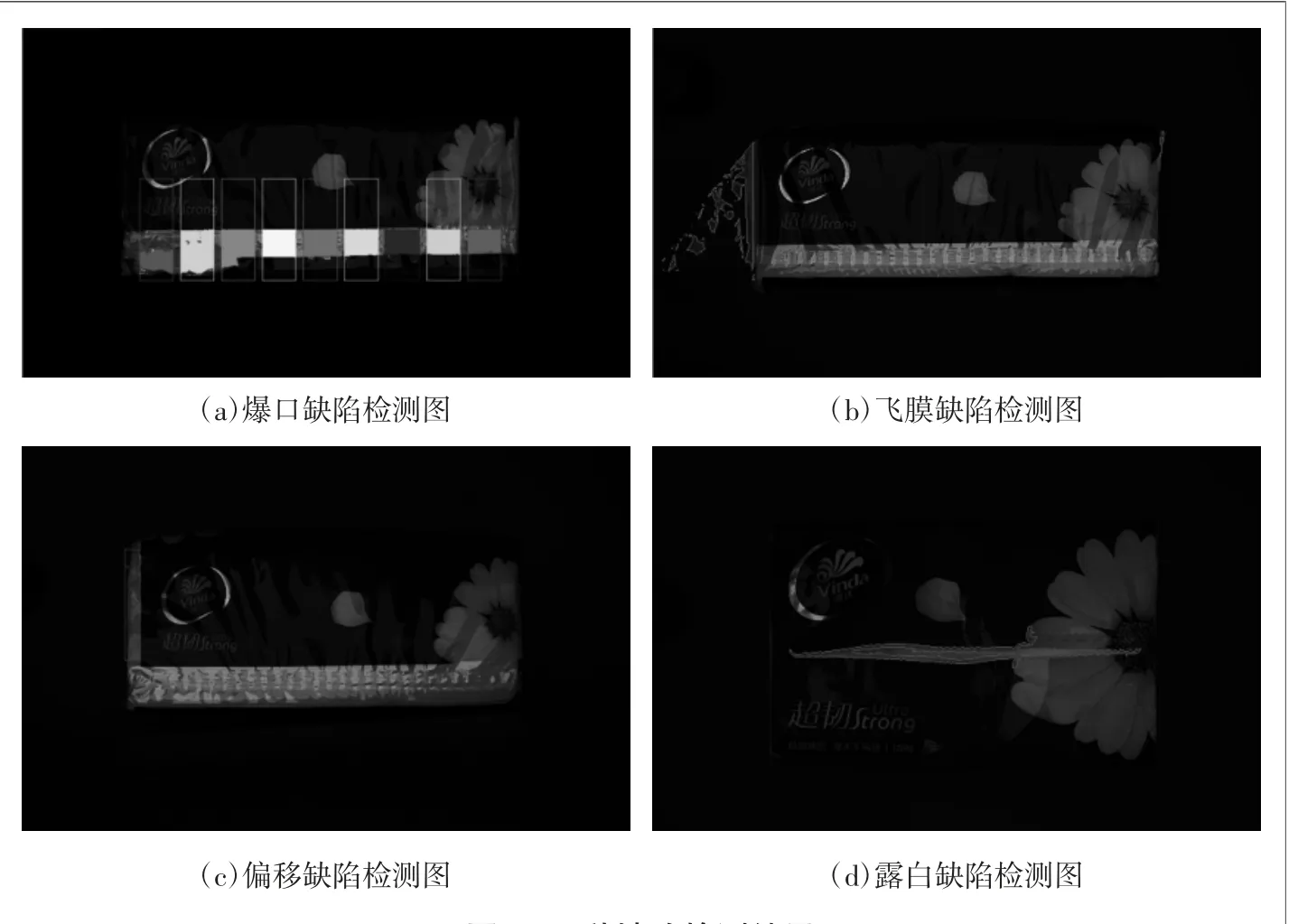

4.5 圖像缺陷檢測

本系統對軟抽紙巾包裝產品的正面與側面兩個方位進行檢測。

圖15(a)的爆口缺陷處青紫色矩形部分面積比其他矩形明顯變大;圖15(b)的飛膜缺陷處紅色區域面積比較大且長度過長;圖15(c)的左側偏移缺陷處矩形部分面積符合缺陷條件;圖15(d)的露白缺陷處特征較長;軟抽紙巾檢測系統可完成對4種缺陷的識別。其中爆口缺陷檢測算法是對前面所獲取的爆口檢測區域圖像中添加一列矩形,矩形要求其長度要覆蓋并且超過檢測區域,在矩形區域中進一步采用全局閾值分割處理,檢測每個區域白色區域的面積大小及其變化率,可以看出,變化率較大時,檢測結果為爆口缺陷次品。可通過直接計算缺陷區域特征面積判斷飛膜、露白與偏移缺陷。

圖15 4種缺陷檢測結果

5 結語

基于機器視覺的軟抽紙巾包裝缺陷檢測系統研發,實現對軟抽紙巾的檢測與次品剔除,完成了系統的控制系統和成像系統設計,使用VPLC視覺運動控制器完成了軟抽紙巾包裝缺陷檢測系統的監控軟件設計。主要研究工作成果有:1)分析了軟抽紙巾包裝缺陷的類型及特征,設計了軟抽紙巾包裝缺陷機器視覺檢測系統的檢測方案與整體結構,檢測系統方案設計包括控制系統部分與成像系統部分,以及相關硬件的選型;2)研究了機器視覺軟抽紙巾包裝缺陷自動檢測的算法,通過對紙巾缺陷特征進行面積計算,實現了對飛膜、露白及偏移等缺陷的檢測;針對爆口缺陷設計了陣列矩形面積算法,實現了對爆口缺陷的檢測功能。缺陷檢測[J].機械工程師,2022(1):12-14.