大直徑盾構隧道中隔墻頂裂縫模式及擴展機制研究

董 飛, 黃 俊, 李 奧, 高才馳, 陳寧威

(1. 蘇交科集團股份有限公司, 江蘇 南京 210019; 2. 江蘇省水下隧道綠色智慧技術工程研究中心, 江蘇 南京 210019; 3. 南京地鐵運營有限責任公司, 江蘇 南京 210046)

0 引言

近年來隨著技術與裝備制造能力的提升,我國大直徑盾構隧道的建設也是方興未艾[1]。自誕生之日起,盾構隧道的結構病害一直是工程界普遍關注的問題,國內外諸多學者從不同方面開展了相關研究。陳湘生等[2]介紹了隧道運營過程中常見的病害形式,論述了當前國內外應用較為廣泛的病害檢測技術,分析了各自特點及適用性。張穩軍等[3]基于管片-接頭三維精細化模型和密封墊-密封槽二維精細化模型,分析了管片接頭的應力分布規律,管片的損傷特征以及對密封墊防水性能的影響。劉庭金等[4]在隧道病害調研的基礎上,應用三維精細模型分析盾構隧道受力、損傷情況及其安全狀態。殷劍光等[5]建立環向螺栓銹蝕的盾構隧道三維精細化模型,研究了盾構隧道結構收斂變形、縱縫張開以及螺栓應力變化規律。張金紅等[6]建立了管片開裂、滲漏、縱縫錯臺、道床脫空以及縱縫張開量等病害與其水平收斂的關系。李明宇等[7]基于文獻調研和動態故障樹模型,分析了施工期隧道管片開裂影響因素。鄭光輝等[8]依托盾構隧道足尺試驗,研究了隧道破壞特征,分析了斷面收斂與縱縫變形之間的關系。劉川昆等[9]采用相似模型試驗,研究了裂縫長度對管片在外荷載作用下的力學響應與承載能力的影響。謝家沖等[10]分析了地鐵軟土盾構隧道線路整體與典型區間段的病害情況及裂縫分布特征,研究了管片裂縫的影響因素。賴金星等[11]針對管片的開裂規律開展相關研究,獲得了管片裂縫的擴展規律。崔濤[12]基于盾構隧道模型試驗,對盾構隧道腰部管片發生局部破壞情況下的隧道荷載縱向傳遞機制開展研究。綜上,對于盾構隧道病害的研究,多集中于結構病害特征分析、管片病害分析、“帶病”盾構隧道的承載能力等方面。大直徑盾構隧道結構病害研究多集中于管片本身,對其內部結構的研究則在于設計方案、同步施工技術、預制化生產等方面,對內部結構病害的研究尚不多見。

從提高隧道內部空間利用率和結構安全方面考慮,與單洞單線的地鐵盾構隧道相比,單洞雙線的大直徑地鐵盾構隧道內部設置有口型件、中隔墻以及煙道板等內部結構。內部結構是大直徑盾構隧道的重要組成部分,與管片共同組成隧道的承載體系,其安全狀態與耐久性對于車輛的安全運行至關重要。本文基于南京地鐵某大直徑過江盾構區間隧道病害調研情況,針對中隔墻頂部現澆混凝土開裂現象展開研究,研究結果可為后續類似結構的設計、運營、維修等工作提供參考。

1 工程概況

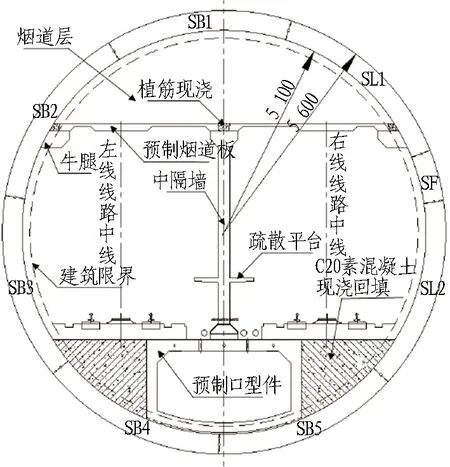

南京地鐵某大直徑盾構區間隧道外徑11.2 m,管片厚度0.5 m,寬度2 m。管片采用混凝土等級為C60的通用襯砌環,每環由1塊封頂塊(SF)+2塊鄰接塊(SL)+5塊標準塊(SB)組成,區間全長3.35 km(1 677環)。隧道內部結構包括預制口型件、口型件兩側回填混凝土、中隔墻及疏散平臺、煙道板等(見圖1)。除口型件和煙道板采用“工廠預制+現場拼裝”施工外,其余構件均為現場現澆施工。

圖1 南京地鐵某大直徑盾構區間隧道斷面(單位: mm)Fig. 1 Cross-section of a large diameter shield tunnel in Nanjing metro (unit: mm)

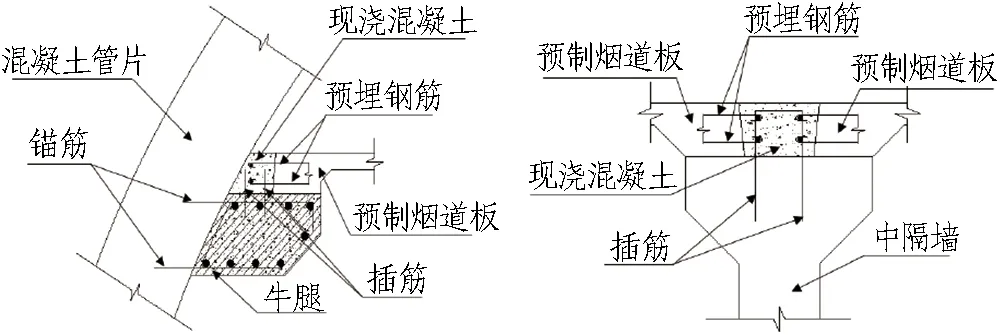

隧道煙道板整體上采用預制構件,單塊預制煙道板長4 040 mm、寬1 600 mm、厚200 mm,左右線各2 224塊預制煙道板。如圖2所示,預制煙道板通過預埋鋼筋、植筋以及現澆混凝土實現與管片及中隔墻的有效連接,從而構成“管片+煙道板+中隔墻+預制口型件”的承載體系,共同承擔圍巖荷載,并抵抗由此產生的變形。預制煙道板及中隔墻采用C40混凝土,預制口型件采用C50混凝土,口型件兩側采用C20素混凝土回填。

(a) 煙道板與牛腿(b) 煙道板與中隔墻圖2 內部結構連接方式Fig. 2 Connection mode of internal structure

從受力上看,煙道板主要承擔自重及隧道巡檢和設備檢修等產生的活荷載,屬于豎向承載構件。受隧道環縫錯臺的影響,同時考慮到煙道板與管片之間的連接方式,除豎向荷載外煙道板還承擔著以水平向為主的形變荷載,并將此種荷載傳遞至中隔墻。當形變荷載達到一定的量級后,會引起中隔墻頂部現澆混凝土的開裂。現場調研結果顯示,區間隧道全長范圍內中隔墻頂部混凝土已出現了多處開裂的現象。

2 中隔墻頂部混凝土裂縫模式

2.1 裂縫模式及其分布特征

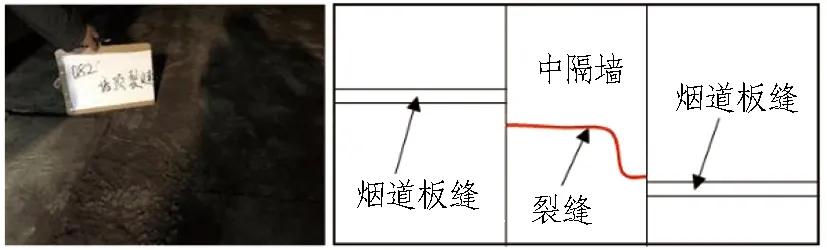

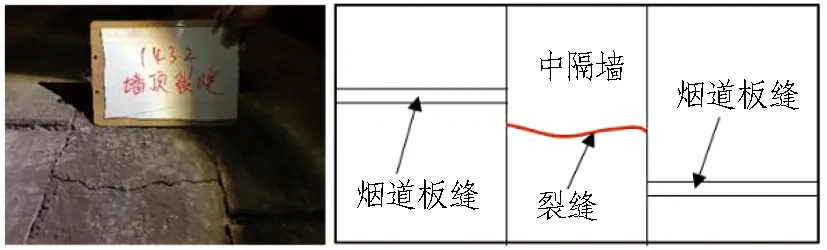

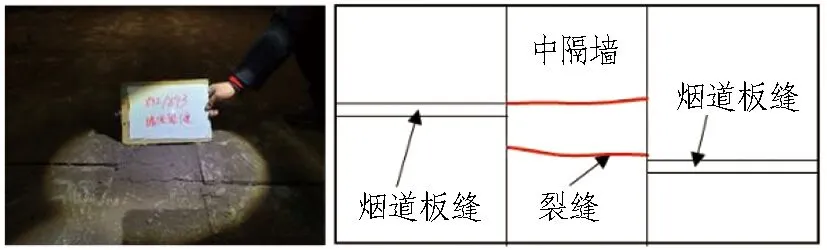

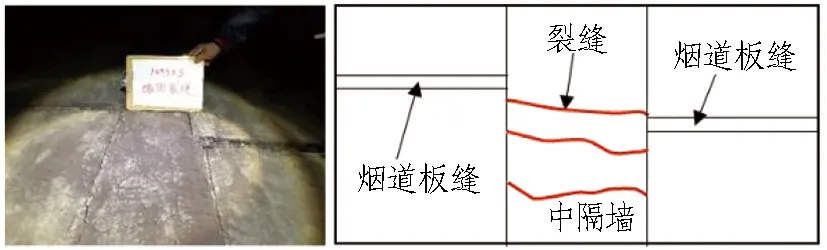

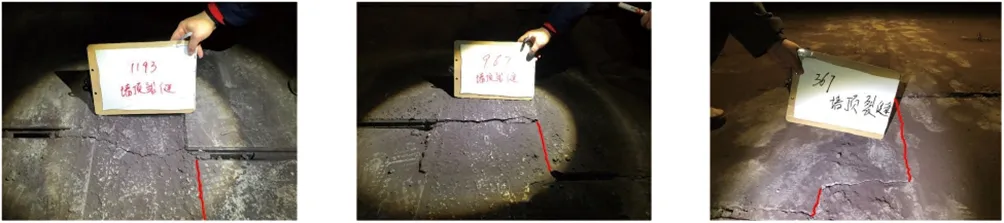

該區間內中隔墻頂部混凝土包含裂縫96處,約占盾構環總量的5.72%;裂縫數量123條,合0.037條/延米。根據每環管片對應范圍內主裂縫的數量及擴展路徑,將中隔墻頂部裂縫劃分為Y型、Z型、Ⅰ型、Ⅱ型和Ⅲ型(見圖3),各裂縫均位于預制煙道板接縫附近。

(a) Y型裂縫

(b) Z型裂縫

(c) Ⅰ型裂縫

(d) Ⅱ型裂縫

(e) Ⅲ型裂縫圖3 大盾構區間中隔墻頂部裂縫模式(俯視圖)Fig. 3 Modes of cracks at top of diaphragm wall in large shield interval (top view)

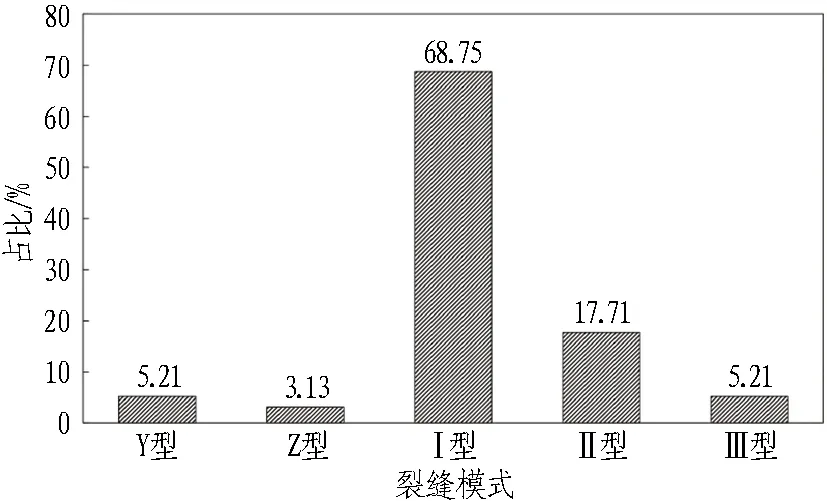

區間隧道內5種裂縫模式占比如圖 4所示,可以看到中隔墻頂混凝土開裂以Ⅰ型裂縫為主,其占比達到68.75%;其次為Ⅱ型裂縫,占比為17.71%。

圖4 隧道內各中隔墻頂裂縫模式占比Fig. 4 Proportion of various crack modes at top of diaphragm wall in tunnel

從裂縫與管片環的相對位置關系來看,區間內中隔墻頂裂縫所在位置僅有6處與管片環縫相對應,其余裂縫均位于管片環的寬度范圍內。

2.2 裂縫寬度與長度

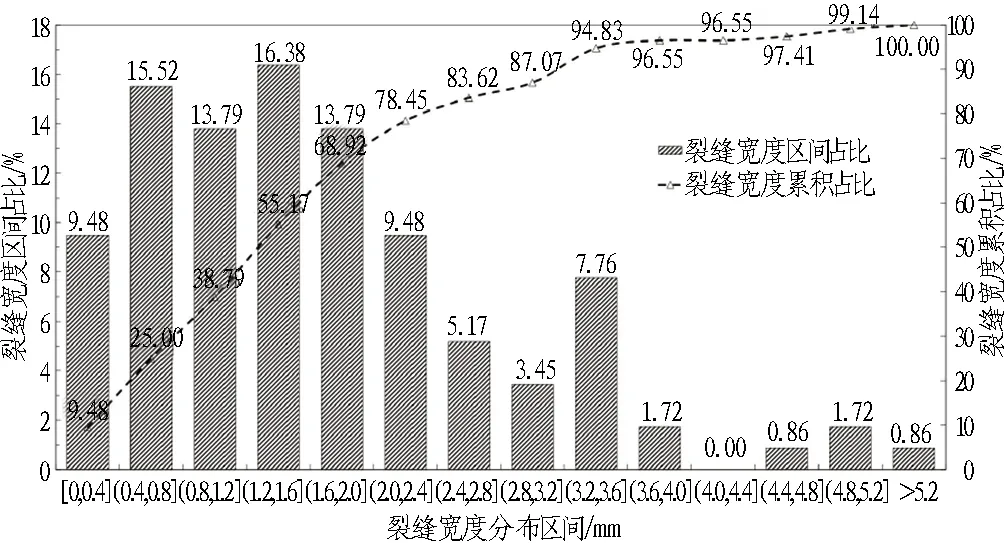

以中隔墻縱向中線附近的測量結果表征裂縫寬度。統計結果顯示,裂縫最小寬度為0.05 mm,最大寬度為5.4 mm,裂縫寬度中位數為1.6 mm。所統計到的裂縫中,寬度介于1.2~1.6 mm的裂縫占比最大,有大約55.17%的裂縫寬度小于1.6 mm,見圖 5。

圖5 裂縫寬度統計Fig. 5 Statistics of crack width

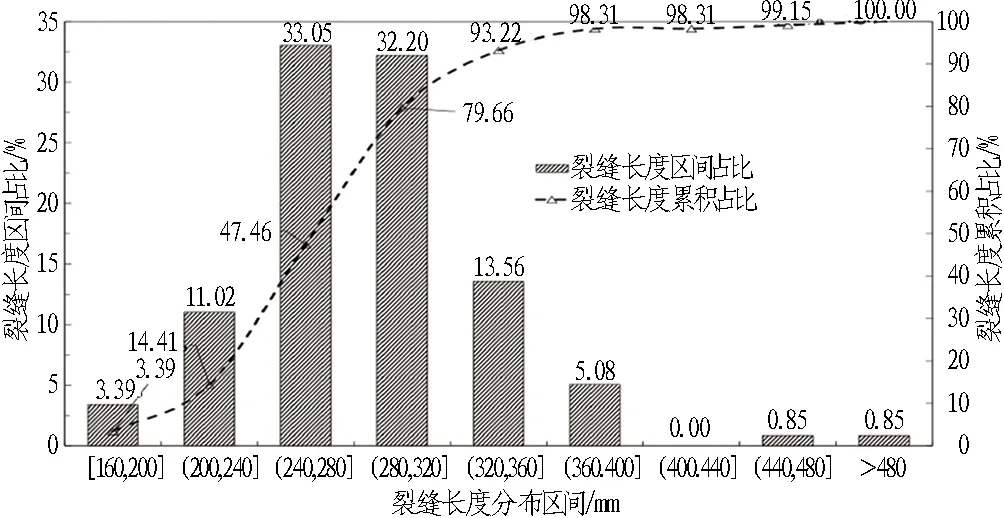

統計結果顯示,中隔墻頂部裂縫長度最大值為490 mm,最小值為165 mm,裂縫長度中位數為285 mm,見圖6。裂縫長度介于240~280 mm的占比最大;長度小于320 mm的裂縫占到了總量的79.66%。

圖6 裂縫長度統計Fig. 6 Statistics of crack length

3 中隔墻頂部裂縫擴展機制

3.1 中隔墻頂部裂縫影響因素

3.1.1 環縫錯臺量

中隔墻頂混凝土澆筑于2塊煙道板及中隔墻之間,起到連接2塊煙道板以及固定的作用,屬于非承載結構。預制煙道板架設于隧道兩側牛腿與中隔墻之上,受盾構管片相鄰環縫錯臺的影響,煙道板將由此產生的橫向形變荷載傳遞至中隔墻頂,使其受到附加荷載。當構件最大主應力超過材料的極限強度后,隨即引起墻頂混凝土的開裂;結構起裂后裂縫的擴展則與應力強度因子K和材料的斷裂韌度KC(或能量釋放率G和斷裂韌度GC)的大小相關。

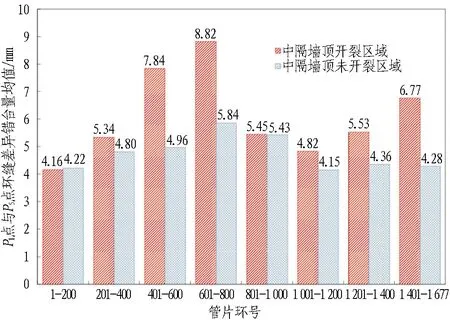

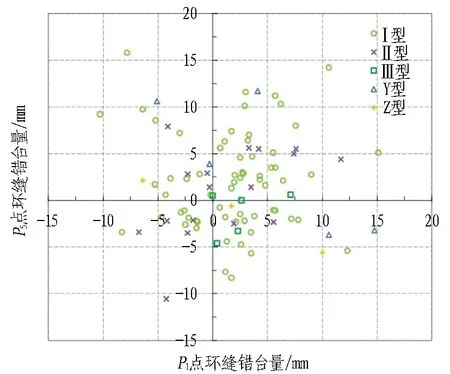

為了分析管片環縫錯臺對中隔墻頂混凝土開裂的影響,基于隧道全長范圍內環縫錯臺量調研的結果開展相關研究。調研過程中,沿相鄰環設置P1—P5共計5個測點,見圖 7。針對中隔墻頂部混凝土開裂,重點考慮煙道板位置(P1、P5)的環縫錯臺量。沿管片環號增大的方向,規定大環號管片突出于小環號管片情況下的環縫錯臺量為正,反之為負。

管片錯臺是本盾構區間的普遍現象,然而管片環所對應的頂部混凝土開裂僅有96處。調研結果顯示,中隔墻頂開裂位置所對應的管片環縫錯臺量最大值為53.59 mm,位于第1 567環的P1點位置,其裂縫模式為Ⅰ型。

如前所述的形變荷載與管片環P1和P5點位置的環縫錯臺量的差值有關。以200環為間隔,計算區間隧道內中隔墻頂開裂與未開裂位置對應的P1和P5點環縫差異錯臺量均值,見圖8。可以看到,除1—200環開裂區環縫錯臺量的計算結果略小于未開裂區外,其余區段內前者均大于后者。因此,可以認為中隔墻頂混凝土的開裂與P1和P5點位置管片環縫的錯臺量有關。

圖8 P1與P5點位置管片環縫差異錯臺量均值Fig. 8 Mean difference value of segment circumferential joints between points P1 and P5

為了進一步驗證管片環縫錯臺對中隔墻頂部裂縫的影響,繪制中隔墻頂部裂縫模式與P1和P52處管片環縫錯臺量散點圖,見圖9。

如圖9所示,5種裂縫所對應的管片環在煙道板兩側位置處的環縫錯臺量散點并未呈現某種集中分布的特點。考慮到煙道板與中隔墻頂直接接觸,同時結合圖9所示的散點分布特征,管片環縫錯臺是中隔墻頂部混凝土開裂的根本原因而非直接原因。

圖9 裂縫模式與管片環縫錯臺量散點分布圖Fig. 9 Scatter distribution diagram of cracks mode and segment circumferential joints dislocation

3.1.2 預制煙道板縫位置

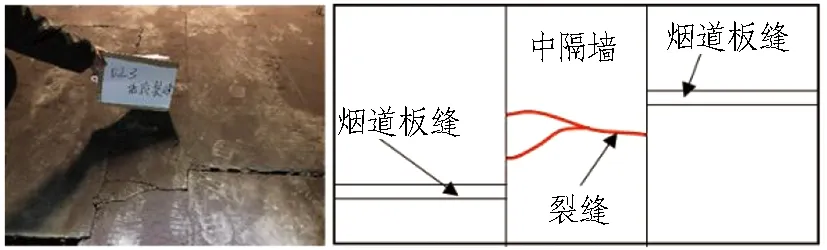

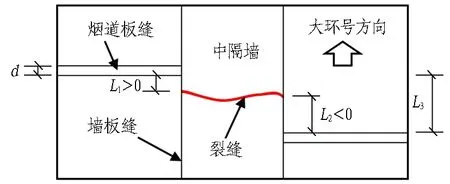

如圖10所示,根據中隔墻頂部裂縫走向可將其分為: 起于板縫終于板縫(板-板類)、起于板縫終于墻板縫(板-墻類)、起于墻板縫終于墻板縫(墻-墻類),各自占比分別為3.48%、30.43%、66.09%。中隔墻頂部開裂位置附近的兩側墻板縫呈現局部明顯脫開的情況,如圖10中紅線所示,據此可認為中隔墻頂部混凝土開裂與其接縫兩側相鄰煙道板水平向差異位移所導致的局部形變荷載有關。

(a) 板-板類(b) 板-墻類(c) 墻-墻類圖10 中隔墻頂裂縫與板縫相對位置Fig. 10 Relative position between cracks at top of diaphragm wall and slab joints

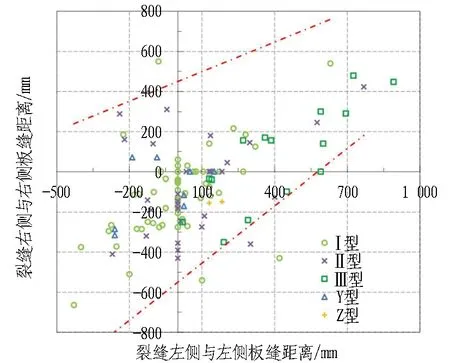

受隧道平面與豎向線形的影響,多數情況下隧道中隔墻兩側的預制煙道板并非對稱布置。中隔墻頂部裂縫多數出現在板縫附近,用裂縫兩端與煙道板縫距離對其位置加以描述,見圖11。

圖11 裂縫定位示意圖Fig. 11 Schematic of crack location

以圖11中所示的L1為橫坐標,L2為縱坐標,將中隔墻頂部裂縫繪制到一張散點分布圖中,見圖12。相較于圖9,散點相對較為集中地落于1、3象限的對角線附近,其中95.65%的墻頂裂縫散點位于圖中所示的2條虛線之間,因此預制煙道板縫位置對于中隔墻頂裂縫的影響更為直接。

圖12 裂縫與板縫位置散點分布Fig. 12 Scattered distribution of cracks and slab joints

3.2 數值分析模型及工況

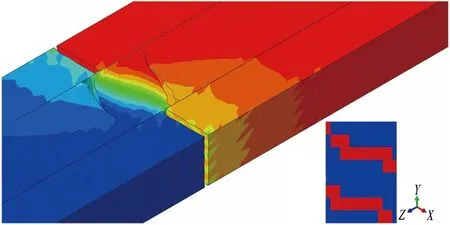

采用擴展有限元分析軟件(XFEM)對中隔墻頂部混凝土裂縫擴展機制展開研究。本文主要研究預制煙道板錯動產生的水平向推力對中隔墻頂部混凝土開裂的影響,綜合考慮計算效率與精確度,建立如圖13所示的模型。

圖13 有限元分析模型Fig. 13 Finite element analysis model

調研過程中未發現預制煙道板開裂而中隔墻頂部混凝土完好的情況,因此分析時僅考慮中隔墻頂部混凝土的開裂。中隔墻頂與預制煙道板之間的接觸關系為僅受壓。

對于中隔墻頂部混凝土,采用基于彈性本構的最大主應力開裂準則和基于能量的線性衰減演化法則,其余構件均采用理想的彈性本構模型,內部構件材料計算參數見表1。數值模擬中,不設置中隔墻頂部混凝土的初始裂紋,采用最大主應力準則進行裂縫起裂與擴展的判定。

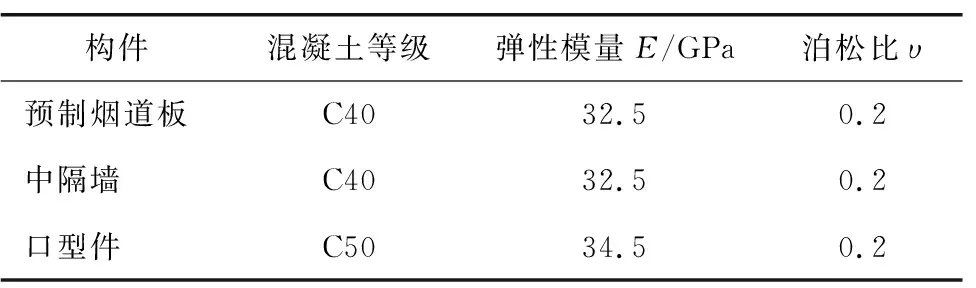

表1 內部構件材料計算參數[13]Table 1 Calculation parameters of internal structure[13]

依據文獻[14-16]的研究成果,中隔墻頂部混凝土材料斷裂能根據式(1)計算得到。

(1)

式中:GF為混凝土單位面積上的斷裂能,N·m/m2;da為混凝土骨料的最大尺寸,mm;fc′為150 mm×300 mm的混凝土圓柱體的抗壓強度,MPa,其值與150 mm立方體試件抗壓強度的比值為0.81[17]。

設計資料并未提及中隔墻頂部混凝土的骨料粒徑,本文在分析過程中將其假定為20 mm。中隔墻頂部混凝土等級通常不低于兩側預制結構,本文將其考慮為C40混凝土,根據式(1)計算得到其斷裂能為59.8 N·m/m2。材料極限拉應力取其抗拉強度標準值ftk=2.39 MPa。基于現場實際情況,取煙道板縫寬度d=30 mm,不考慮接縫填充物對煙道板的限制作用。

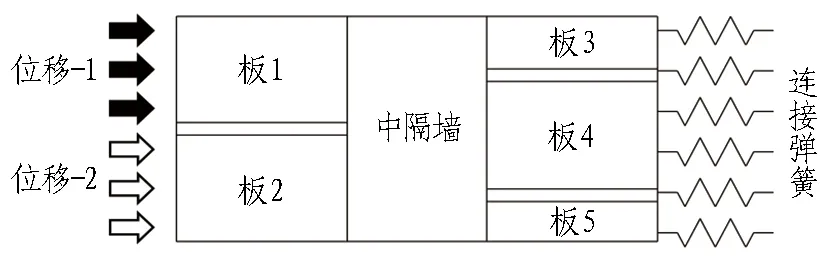

如圖14所示,通過施加平行于煙道板水平軸線的強制位移,來模擬中隔墻頂部受到管片環縫錯臺而導致的水平向作用。圖中連接彈簧表示管片對于煙道板水平向位移的限制作用。考慮到地層損失效應影響下盾構同步注漿圈的厚度較薄,與圍巖相比其剛度對結構受力的影響有限,所述彈簧剛度取圍巖基床系數。基于現場測量結果,以50 mm作為相鄰煙道板縫之間的差異位移目標值,對中隔墻頂開裂破壞全過程進行分析。

(a) 左側差異位移

(b) 右側差異位移

(c) 兩側差異位移圖14 數值計算邊界條件Fig. 14 Boundary conditions of numerical calculation

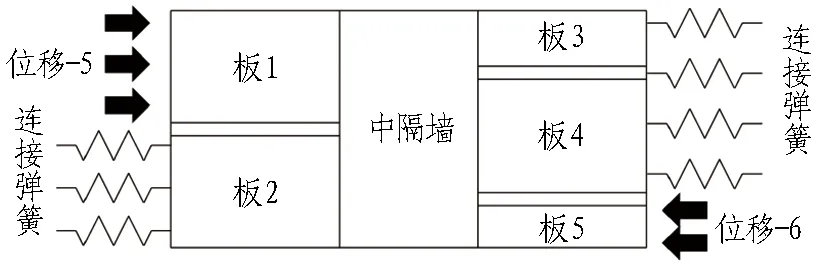

模型中預制口型件底面及側面采用固定邊界條件,用以模擬兩側填充混凝土以及隧道管片對其的限制作用。此外,尚應考慮如圖 11所示左右兩側煙道板縫距離L3對中隔墻頂部混凝土裂縫擴展形態的影響。為保證工況的完整性,本文在分析中分別考慮L3=0~700 mm共計8種情況。如前所述,本文分析工況共計23種,見表 2。

表2 工況分析Table 2 Working condition analysis mm

3.3 裂縫擴展機制分析

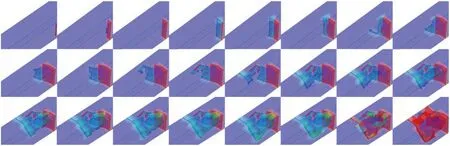

3.3.1 裂縫模式及擴展過程

基于3.2節工況計算得到的3種裂縫模式,如圖15所示。圖中左上角為結構整體變形及裂縫張開情況;右下角為裂縫詳圖,其中紅色部分表示裂縫貫穿整個單元。

(a) Ⅰ型裂縫(工況3)

(b) Ⅱ型裂縫(工況16)

(c) Ⅲ型裂縫(工況5)圖15 中隔墻頂部裂縫模式(XFEM)Fig. 15 Modes of cracks at top of diaphragm wall (XFEM)

根據計算結果,除工況5為Ⅲ型裂縫外,同側差異位移工況下墻頂裂縫均為Ⅰ型;兩側差異位移工況下墻頂裂縫均為Ⅱ型。擴展有限元分析并未得到Y型和Z型裂縫。

從細觀上看,硬化后的混凝土是由粗細骨料、硬化水泥漿體以及位于兩者之間的界面過渡區(interfacial transition zone, ITZ)組成的非均質復合材料。裂縫在擴展過程中,其尖端必然隨機分布著尺寸各異的骨料、硬化水泥漿、空穴等。裂縫擴展的基本原則是向能量耗散最小的方向進行[18]。因此,可認為Y型和Z型裂縫是Ⅰ型裂縫在擴展過程中受骨料或材料缺陷等影響而產生的特例,是Ⅰ型裂縫的亞類型。Ⅰ型—Ⅲ型裂縫的擴展過程如圖16所示。

(a) Ⅰ型裂縫(工況3)

(b) Ⅱ型裂縫(工況16)

(c) Ⅲ型裂縫(工況5)圖16 中隔墻頂部裂縫擴展過程(XFEM)Fig. 16 Propagation of cracks at top of diaphragm wall (XFEM)

1)Ⅰ型裂縫。裂縫自強制位移施加的對側起裂,之后向強制位移施加側擴展,最終貫穿整個橫截面,即在邊界a中從右側向左側擴展,在邊界b中由左側向右側擴展。裂縫面由最初的平面演變為最終的復雜曲面。

2)Ⅱ型裂縫。該類型裂縫主要出現在邊界c中。由于是兩側同時施加強制位移,因此裂縫由兩側同時起裂,最終貫穿整個橫截面。同樣,裂縫面由最初的平面演變成復雜的曲面。

3)Ⅲ型裂縫。相較于Ⅰ型和Ⅱ型裂縫,Ⅲ型裂縫的擴展過程較為復雜。該類型裂縫出現于工況5,強制位移為左側施加。墻頂混凝土起裂于右側煙道板縫附近;之后裂縫在混凝土內部擴展,于左側煙道板縫附近出現第2條裂縫;最后,于前2條裂縫之間出現第3條裂縫,最終形成復雜的裂縫面,后2條裂縫的擴展過程具有明顯的脆性特征。

3.3.2 裂縫擴展機制

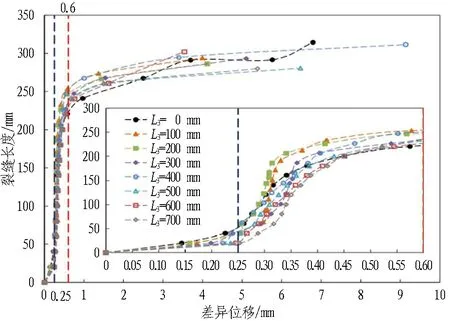

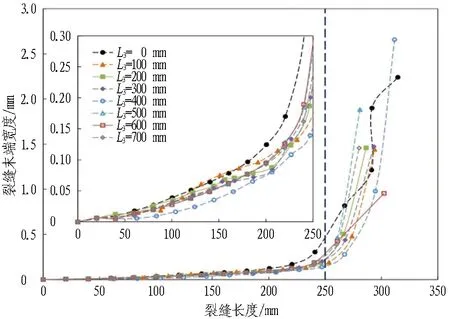

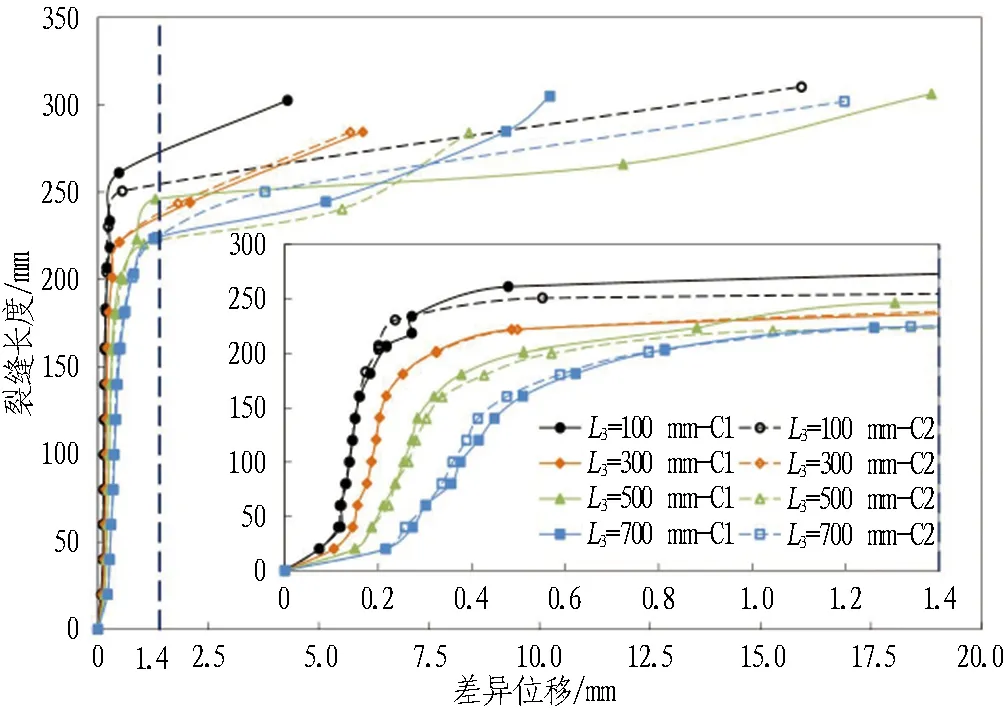

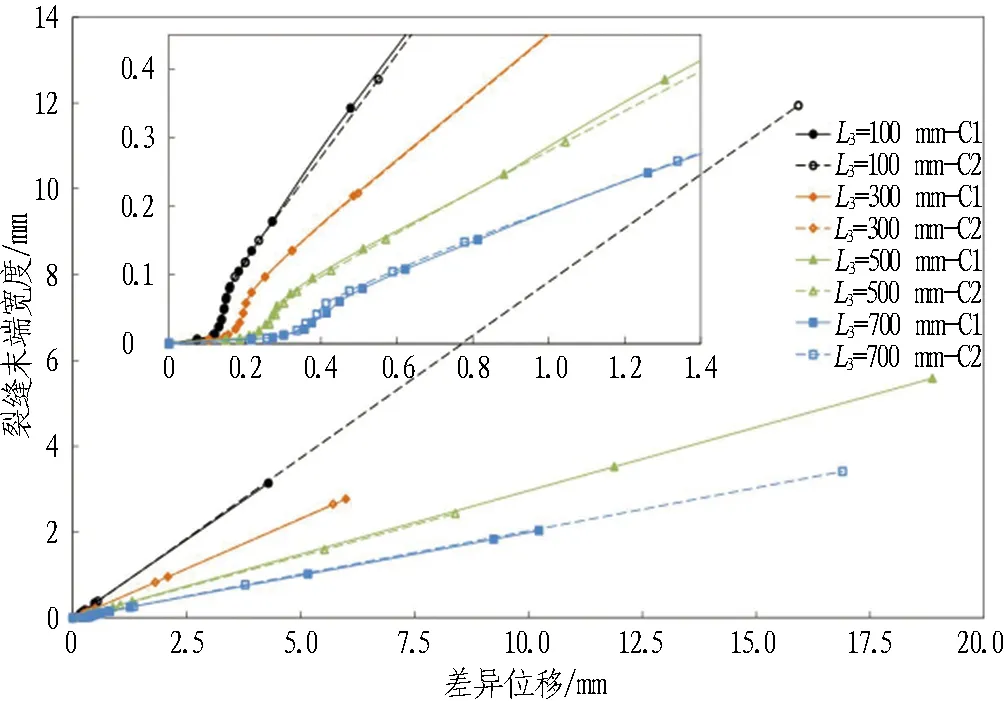

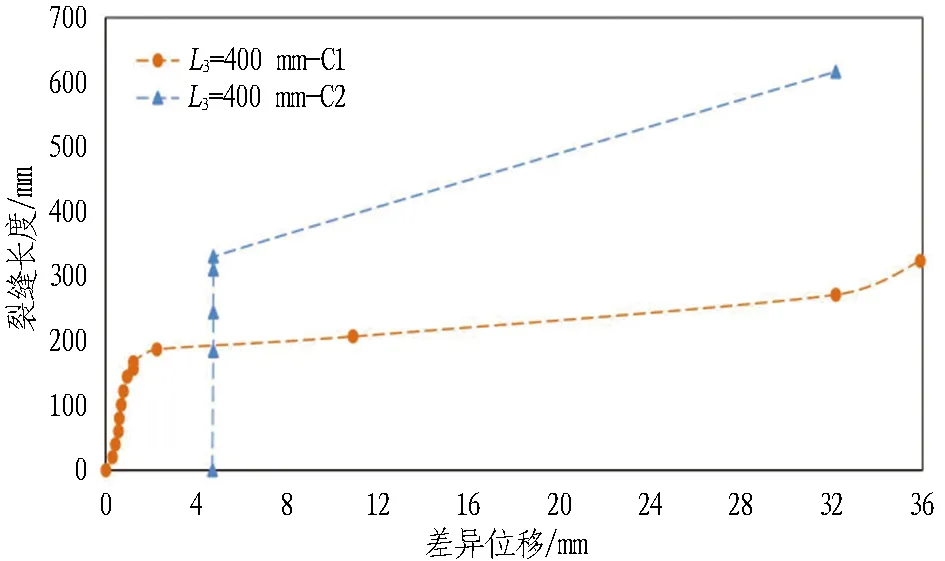

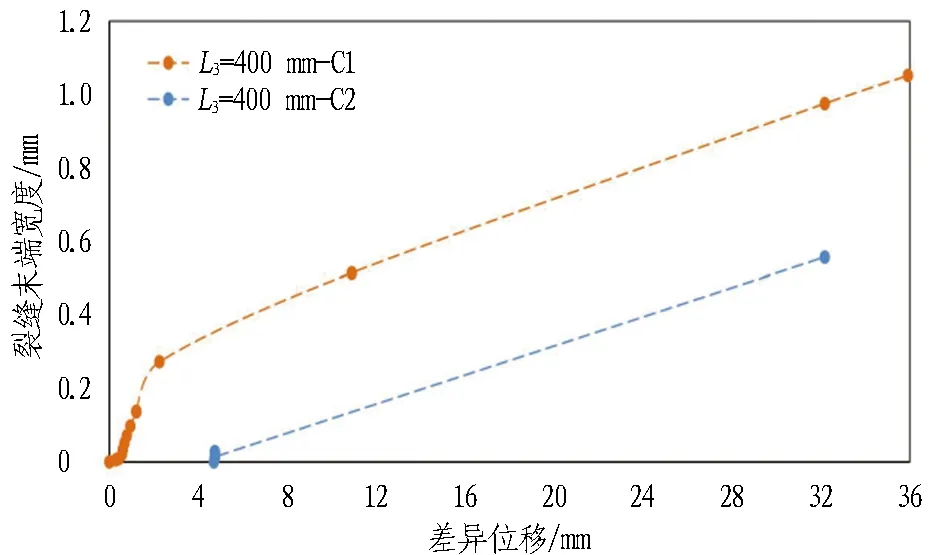

圖17—19示出了前述3種模式下裂縫擴展過程中墻頂混凝土裂縫長度、末端寬度與預制煙道板縫兩側差異位移以及裂縫長度與末端寬度之間的關系曲線。各曲線僅展示與裂縫擴展過程有關的數據(墻頂混凝土表面裂縫貫穿為止)。

(a) 裂縫長度與差異位移的關系

(b) 裂縫末端寬度與差異位移的關系

(c) 裂縫長度與末端寬度的關系圖17 Ⅰ型裂縫擴展過程Fig. 17 Propagation of type Ⅰ cracks

(a) 裂縫長度與差異位移的關系

(b) 裂縫末端寬度與差異位移的關系

(c) 裂縫長度與末端寬度的關系圖18 Ⅱ型裂縫擴展過程Fig. 18 Propagation of type Ⅱ cracks

(a) 裂縫長度與差異位移的關系

(b) 裂縫末端寬度與差異位移的關系

(c) 裂縫長度與末端寬度的關系圖19 Ⅲ型裂縫擴展過程Fig. 19 Propagation of type Ⅲ cracks

3.3.2.1 Ⅰ型裂縫

如圖17(a)所示,各工況中裂縫長度隨差異位移的增加呈現緩慢增長、急速增長以及平穩增長3階段變化,其中第2階段為裂縫長度增長的主要階段。第1階段內,兩者之間為非線性關系;第2階段內,裂縫完成了約78.3%的擴展長度,裂縫長度與位移之間呈現明顯的非線性關系;在第3階段內,差異位移增加量占總量的90%以上,而裂縫擴展長度僅占總長度的16.7%左右。

圖17(b)所示裂縫末端寬度與差異位移之間的關系同樣呈現緩慢線性增大、非線性增長以及急速線性增大3個階段。第3階段為裂縫末端寬度增量的主要階段,究其原因在于裂縫擴展到一定長度后,裂縫尖端附近混凝土與煙道板擠壓,對墻頂混凝土的約束作用趨于明顯;裂縫末端附近兩者呈現脫開的趨勢,約束作用降低。

裂縫長度與末端寬度之間為顯著的非線性關系,裂縫末端寬度的增長主要出現在裂縫長度達到250 mm以后,如圖17(c)所示。

3.3.2.2 Ⅱ型裂縫

將兩側差異位移邊界條件下2條裂縫的擴展數據繪制于同一曲線圖,相同顏色表示同一工況中的2條裂縫。以實線表示C1裂縫,虛線表示C2裂縫,其中C1為如圖15 (b)中所示的右側裂縫。

如圖18(a)所示,Ⅱ型裂縫的擴展分為3個階段,前2個階段內同一工況中2條裂縫的擴展曲線基本吻合。隨著煙道板縫間距L3的增加,第2階段所對應的差異位移值逐漸增大,進入第3階段所對應的裂縫長度逐步降低。

如圖18(b)所示,裂縫寬度的變化過程可分為緩慢線性增大、非線性增大以及線性急速增大3個階段,且以第3階段為主。同一工況中2條裂縫末端寬度的變化趨勢基本吻合,且隨著L3的增大各階段內曲線斜率逐漸減小,前2個階段對應的橫坐標長度變長。

裂縫末端寬度隨裂縫長度的增加呈非線性變大的趨勢,見圖18(c)。裂縫長度小于225 mm時,其末端寬度增加緩慢,之后裂縫末端寬度急速增加,因此裂縫長度超過225 mm是其寬度變大的主要階段。

3.3.2.3 Ⅲ型裂縫

Ⅲ型裂縫在擴展過程中存在第3條裂縫在第1條裂縫擴展至1/2的時候突然貫穿截面的情況,具有明顯的脆性特征。因此,在分析時不對第3條裂縫的擴展過程進行分析。

如圖19所示,第1條裂縫的擴展過程與前2種類型中各裂縫的擴展過程類似。對于第2條裂縫,當差異位移達到4.7 mm時起裂,在極小的位移增量內快速擴展,之后隨著差異位移的增加而逐步擴展。在急速擴展階段內裂縫末端寬度極小,第2階段內寬度逐漸增加,但其值極小,約為0.5 mm。

4 結論與討論

1)區間隧道內中隔墻頂混凝土開裂96處,包含裂縫123條,裂縫沿隧道縱向分布較為均勻;裂縫模式包括Y型、Z型、Ⅰ型、Ⅱ型與Ⅲ型,其中Ⅰ型裂縫為主要模式,占比68.75%,Y型和Z型為Ⅰ型裂縫的亞類型。

2)墻頂混凝土均由差異位移施加的對側起裂,最終擴展延伸至整個截面。其中Ⅰ型和Ⅱ型裂縫面由最初的平面演變至最終的空間曲面;Ⅲ型裂縫在經歷混凝土表面與內部擴展后形成一個三維螺旋開裂面包裹的破壞體。

3)Ⅰ型和Ⅱ型裂縫中,裂縫長度和末端寬度曲線均呈現3階段變化的特點,第2和第3階段分別為兩者增長的主要階段;裂縫末端寬度與裂縫長度之間為非線性關系,裂縫長度分別達到250 mm和225 mm,是末端寬度緩慢增長與急速增長的分界點。Ⅱ型裂縫中,同一工況下2條裂縫的擴展曲線基本吻合,L3對裂縫擴展曲線各階段長度與斜率有較大影響。

4)Ⅲ型裂縫中,第1條裂縫的擴展過程與Ⅰ型和Ⅱ型中各裂縫基本一致;后2條裂縫的擴展過程具有明顯的脆性特征。

本文在現場調研的基礎上,通過數值模擬的手段對大直徑盾構隧道內部中隔墻頂部混凝土的開裂機制開展初步研究。地鐵大直徑盾構隧道結構承載體系較為復雜,后續尚需對多因素影響下的隧道內部結構裂縫的開裂機制進行深入研究。