半導體器件熱阻測試中的補償修正問題分析

茹志芹,劉東月,劉芳,李長普,趙莉紅,黃杰

(1.國家半導體器件質量檢驗檢測中心,石家莊 050000; 2.河北省半導體技術創新中心,石家莊 050000;3.中國電子科技集團公司第十三研究所,石家莊 050000; 4.河北北芯半導體科技有限公司,石家莊 050000)

引言

熱阻是衡量半導體器件從芯片表面到封裝表面的熱擴散能力的參量,是衡量半導體器件可靠性最重要的熱性能參數之一。在老化試驗等可靠性試驗中,需要通過器件的熱阻確定試驗條件和實際工作結溫。結到殼熱阻值越小,半導體器件的熱性能越好,可靠性也越高。老化試驗后可以通過熱特性測試中的結構函數分析器件存在潛在失效的結構層。目前熱阻測量方法主要有紅外熱像儀法、電學參數法、光譜法、光功率法等[1]。其中電學法因其為無損測量且測量精度高的優點,因此成為最為常用的熱阻測量方法。

電學法包括加熱法和冷卻法。其中冷卻法可相較于加熱法更為快速便捷,并可通過算法獲取結構函數等可以表征半導體器件的各層熱阻構成的特征曲線,因此在近些年成為電學法熱阻測試的主流方法。但由于測試時,器件需要從施加較大的加熱功率快速切換為較小的測試功率,在切換的瞬間存在噪聲從而導致一部分時間內的溫敏參數無法準確測得。常用的做法是對噪聲消散之后一段時間內的真實溫敏參數進行擬合運算,反推出被噪聲掩蓋的時間段內的溫敏數據,以此對結果做出補償修正[2,3]。

但在實際測試中,尤其是大功率器件存在一些特殊的噪聲形態,使用反推法對噪聲進行修正時,會由于擬合數據選取或擬合方法不當而造成極大的錯誤,獲得遠遠偏離準確值的熱阻和結構函數等。根據熱阻值確定的老化試驗條件等也就不能正確反映器件的真實工作結溫。本文就這些特殊情況下的噪聲的補償修正方法進行了分析研究,并給出合理的補償修正方法。

1 電學冷卻法熱特性測量及補償修正原理

1.1 冷卻法測試原理

半導體器件的一些電學參數與溫度具有良好的線性關系,如,二極管的PN結正向壓降,雙極型晶體管的基極-發射極電壓,場效應晶體管的源極-漏極電壓,IGBT的集電極-發射極電壓或門極-發射極電壓等。因此通過將這些電學參數作為溫敏參數進行測量,可以間接獲取器件的結溫,稱為“電學法”熱特性測試。

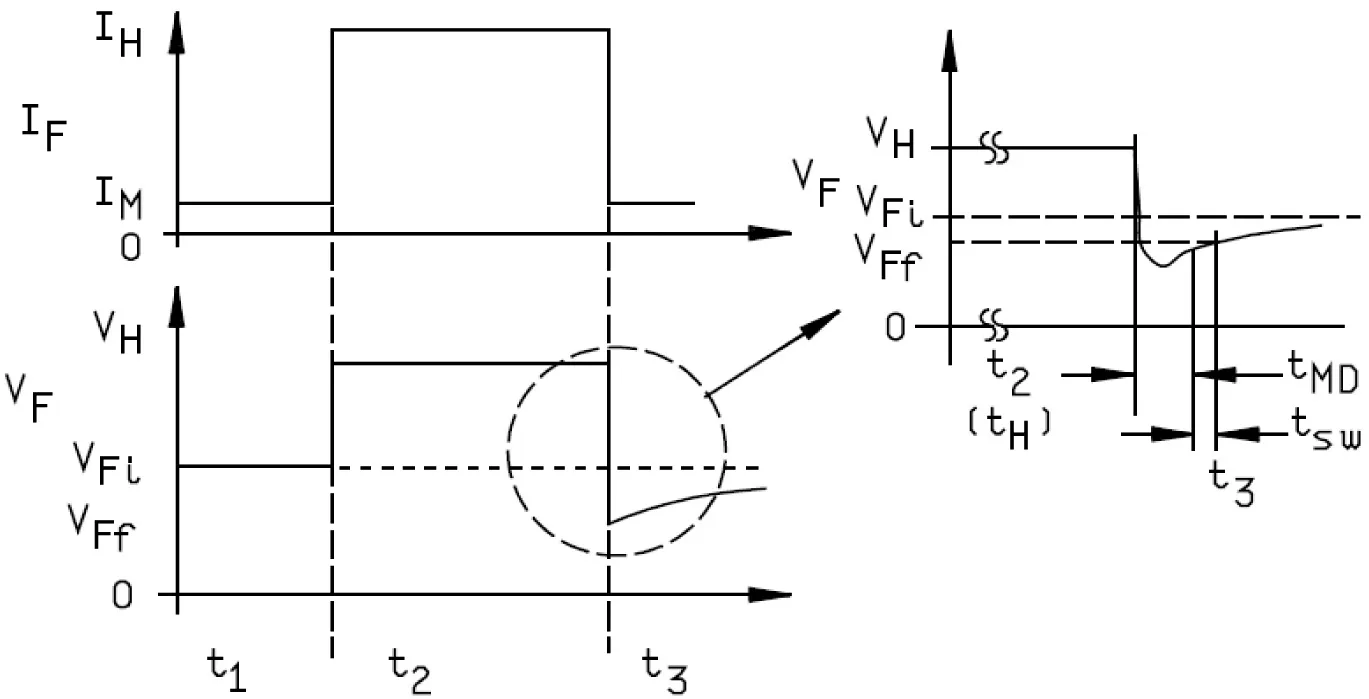

冷卻法的測量過程是,首先對半導體器件施加較大的加熱功率,使其正常工作一定時間直至達到熱平衡,然后使用快速電子開關快速關斷加熱功率,同時切換為不引起器件自發熱的較小的測試條件,對其溫敏參數進行采集,直至芯片結溫冷卻至加熱前的溫度。以二極管為例,熱阻的測試波形時序圖如圖1所示。

圖1 熱阻測試波形時序圖[3]

在整個冷卻過程中快速(采樣頻率通常小于1 μs)采集器件的溫敏電壓,采集的數據點形成一條溫敏電壓隨著時間變化的響應曲線。結合溫敏電壓和溫度的線性關系,可以間接得到器件的結溫響應曲線。通過對這一曲線數據進行反卷積運算即可得到熱時間常數譜,進而通過結構函數分析其熱阻的構成[2]。

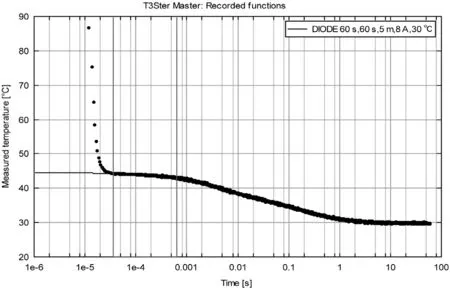

以二極管為例,采集到的溫敏參數VF的典型冷卻曲線如圖2所示。從圖中可以看到,在關斷加熱功率切換為較小的測量電流后,在冷卻過程的初始階段,有一些明顯的噪聲點,呈現快速下降趨勢,明顯區別于之后的真實溫敏電壓數據點。且噪聲點持續時間較短,約在50μs以內。

圖2 典型的結溫冷卻曲線

1.2 噪聲的補償修正原理

噪聲階段對應的是非熱學開關瞬態,無法真實反映器件結溫的變化情況。其產生的原因可能包括:測試系統切換不夠快,無法確保獲得準確的電壓測量;或由于器件電容過大或其他問題致使器件切換不夠快;或測試系統和DUT之間存在顯著電感等[4]。噪聲導致在結溫冷卻過程中采集的溫敏電壓曲線的初始階段出現失真。為了重建t=0時刻的結溫則需要進行“補償修正”。一些熱阻測試標準簡單描述了修正方法,如JESD 51-1中的最佳回歸補償,MIL-STD-750中的“反向投影法”等。其本質均是對噪聲結束時刻之后的數據進行最小二乘法回歸補償運算,反推出零時刻的最高結溫(或溫敏電壓)。

某些熱阻測試系統的數據處理軟件可較為方便地進行補償修正。以某熱阻測試系統為例,常規的噪聲形態及其補償如圖2所示。虛線為擬合修正后的結果。擬合的匹配程度通過軟件給出的擬合優度R2來判斷。如果選取的觀測值不合理,會導致擬合優度R2較小,則應重新選取擬合區域。通常應使擬合優度達到0.9以上。

對于常規的噪聲形態,噪聲持續至大約50 us即可完全消散,因此通常選擇50 us之后的數據作為觀測值進行擬合。如果噪聲持續時間很短(大約小于50 μs),在如此短的時間內結溫不會發生明顯變化,則此時刻后的非噪聲數據可不經過修正,直接作為零時刻的數值進行后續運算。

2 特殊噪聲形態特征及其補償修正方法分析

2.1 特殊噪聲形態特征

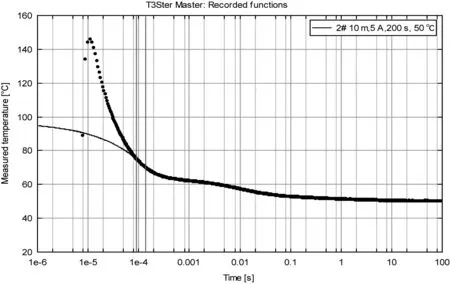

在大量的半導體器件的熱阻測量經驗中,觀察到某些器件的冷卻過程開始的瞬間會出現明顯有別于其它器件的噪聲形態,尤其是在金屬管殼封裝的肖特基二極管的測試中較為常見。以某一金屬管殼TO-258AA封裝的SiC肖特基二極管的熱特性測試為例,加熱電流為5 A,冷卻過程中的測試電流為10 mA,使用控溫平臺控制器件殼溫為50 ℃。測得的冷卻響應曲線如圖3所示。可見該噪聲形態與后半部分真實的結溫數據沒有明顯的分界,而是二者呈現光滑且連貫的銜接趨勢。

圖3 特殊噪聲形態示例

實驗中觀察到這種特殊形態的噪聲大多出現在金屬封裝(如TO-254AA、TO-257AA、TO-258AA等)的二極管中,其產生原因可能為磁性管殼封裝引腳上存在的“表面效應”。表面效應是高頻電流趨向于聚集在導體的表面的現象。有研究表明由于晶體管封裝管殼所用的磁性引線(如可伐合金)上存在的表面效應,使得其阻抗在高頻下增大,進而導致熱阻測量中的基極-發射極電壓波形發生失真[5]。

2.2 特殊噪聲形態的補償修正方法

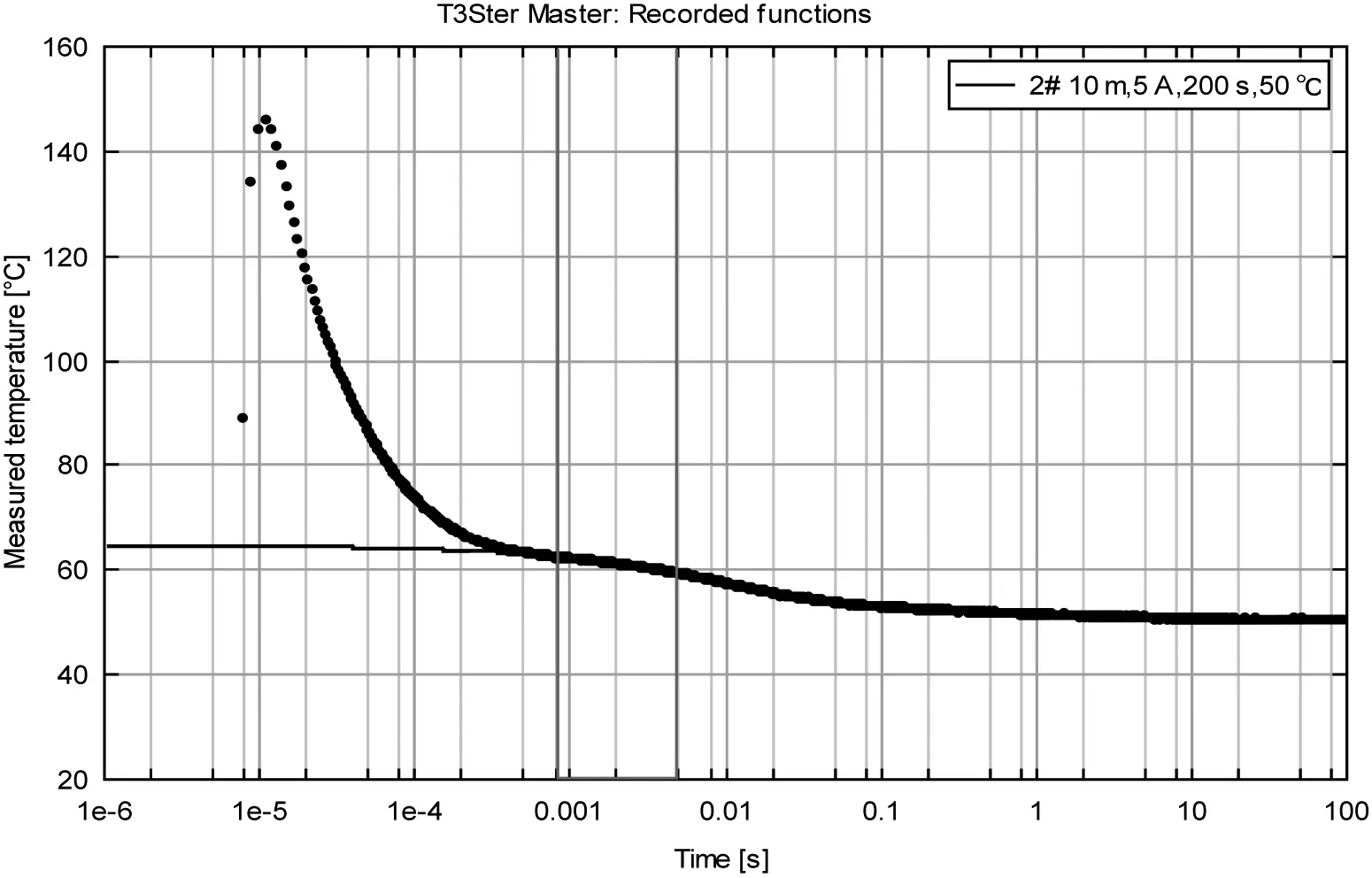

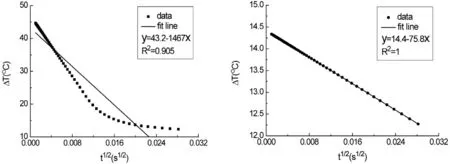

對于圖5所示的噪聲形態,如果仍然按照常規的擬合操作,選取從大約幾十μs(本示例選擇(90~140)μs)的數據作為觀測值,雖然也可以得出匹配度很高的擬合結果,擬合優度R2甚至達到0.99,如圖4所示。但是,由此得出的功率關斷瞬間的最高結溫和熱阻顯然遠遠大于正常值。對于此示例中,以(90~140)μs的數據點作為觀測值進行擬合補償得出的零時刻最高結溫為94.7 ℃。如果選取(800~5 000)μs的數據作為觀測值,得出的結溫為64.4 ℃。擬合的響應曲線如圖5所示。

圖4 以(90~140)μs數據作為觀測值的補償修正結果

圖5 以(800~5 000)μs數據作為觀測值的補償修正結果

可見兩種擬合獲得的零時刻的反推結果相差極大。獲得正確的修正結果的關鍵是要準確分辨出噪聲產生的溫敏電壓(或結溫)數據和真實溫敏電壓(或結溫)數據的分界,即選擇合理的觀測值數據區域。

半導體器件芯片作為發熱源,在關斷功率后的冷卻過程中,熱量傳遞主要為熱傳導。根據一維瞬態熱流理論[6],在二極管功率關斷以后的冷卻過程中,符合一維非穩態熱傳導問題。芯片的結溫變化跟冷卻時間的平方根近似成正比。即:

式中:

ΔT(t)—t時刻芯片結溫與最終冷卻后結溫的差值;

PH—加熱過程中施加的加熱功率;

A—芯片面積;

c、ρ和λ—材料的熱容、密度和熱導率。

因此,根據數據點的變化趨勢是否與成線性關系,即可判斷其為噪聲還是真實溫敏電壓數據。分別將以(90~140)μs和(800~5 000)μs的數據作為觀測值進行補償修正之后的結溫變化ΔT(t)轉化為的函數,并繪制曲線(取(0~800)μs的數據即可)。可見前者明顯偏離線性關系,而后者與擬合直線完全重疊且線性擬合優度R2為1,如圖6所示。由此可知,采用后者進行擬合補償修正是合理的。用同樣的方法選擇不同區域的觀測值進行擬合,結果證明,選擇冷卻曲線第一個拐點之后的一段較為平緩的數據(如本示例中800μs后的數據點)作為觀測值進行擬合修正將能得到線性度良好的結果。

圖6 兩種擬合后的 T(t)和的線性關系對比

2.3 紅外法測試結果比對

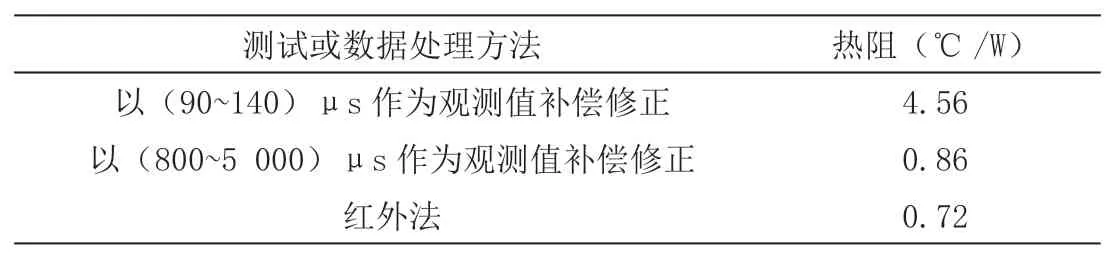

為進一步驗證上述擬合補償修正操作的合理性,取某一具有上述特殊噪聲形態的樣品采用了紅外法進行熱特性測試。三種情況的熱阻結果總結見表1。

表1 兩種擬合補償修正及紅外法測試結果

由以上結果可見,以(90~140)μs的數據作為觀測值所得的結果遠遠偏離了另兩者的數值。而以(800~5 000)μs的數據作為觀測值進行擬合修正,所得的結果與紅外法測試結果較為接近。進一步說明了(90~140)us內采集的數據仍為非熱學開關瞬態所對應的噪聲點。而選擇冷卻曲線第一個拐點之后的較為平緩的數據作為觀測值進行擬合修正是合理的。

4 結論

由以上分析可見,對噪聲的正確識別和修正是決定最終熱特性結果的關鍵,對噪聲的識別和修正不當會導致偏差較大甚至極其錯誤的結果。對于特殊的噪聲形態,如果仍沿用常規的擬合操作,即采用幾十微秒左右的數據進行擬合,所得出的結果遠遠偏離正確的結果。顯然如此選擇擬合觀測值區域是不合理的。選取冷卻曲線第一個拐點之后的一段較為平緩的數據作為觀測值進行補償修正將能確保獲得較為準確的測試結果。