蓖麻植株力學特性試驗研究*

劉磊,石磊,孔凡婷,吳騰,陳長林,孫勇飛

(農業農村部南京農業機械化研究所,南京市,210014)

0 引言

蓖麻屬大乾科草本植物,在我國大部分地區均有種植,是重要的新能源戰略資源[1-2]。蓖麻含油量極高,因為其可再生性,蓖麻油更是被譽為“土地里種出的石油”[3]。目前我國蓖麻的收獲仍然依靠人工完成,機械化程度低,勞動強度大,制約著蓖麻產業的發展[4-5]。蓖麻收獲機相關的研究稀少,尚處于研發試驗階段,由于作業效果較差,均未投入實際生產應用,原因主要是缺乏蓖麻植株相關基礎研究的指導,未結合蓖麻特有的物理力學特性和農藝技術,收獲過程中存在漏摘率、破損率、含雜率過高等問題,影響作業質量[6-9]。開展蓖麻物理力學特性試驗研究能為蓖麻機械化收獲提供理論基礎和設計依據,對提高蓖麻收獲質量具有重要意義。

目前蓖麻相關物理特性研究主要是針對蓖麻脫殼機,集中于蓖麻蒴果抗壓力學特性的研究,如侯俊銘[10]、曹玉華[11-12]、劉汝寬[13]均采用有限元分析法建立了蓖麻蒴果有限元模型,并通過壓縮特性試驗分析不同品種、含水率和加載方式對蒴果破殼力的影響,但沒有進行蓖麻收獲中的采摘力學特性的研究。機械采收作業過程中需對植株各組成部分相互間的分離力加以考慮,散鋆龍等[14]研究了杏果實的可溶性固形物含量、果實表面紅綠色差和果實表面硬度等成熟度特性參數與果柄分離力之間的關系,結果表明果柄分離力隨著成熟度的提高逐漸減小。李紅波等[15]進行了谷子莖稈、葉鞘、葉片、葉環等不同部位進行了拉伸力學測試,分析得到葉環處的抗拉力和抗拉強度最低。為確定玉米摘穗的力學條件,孫超等[16]研究了玉米果穗根部和穗柄部位的抗拉強度,證明在摘穗過程中玉米果穗在其根部位置更易發生分離。楊然兵等[17]分別對花生的秧蔓與果柄接點、果柄與花生莢果接點和果殼自身的抗拉強度進行測試,研究果、秧、柄機械力學特性對花生摘果效果的影響。蓖麻采摘時蒴果與莖稈的分離主要發生在蒴果與果柄連接處或是果柄與莖稈連接處,而在采收過程中莖稈與采摘部件接觸容易受到破壞,因此本文主要對蓖麻果—柄接點、莖—柄接點和莖稈自身的抗拉特性和抗彎特性進行力學試驗研究,以明確蓖麻采收作業完成的力學條件,給蓖麻機械化采收提供理論依據。

1 試驗材料與方法

1.1 試驗材料選取與測量

試驗采用的蓖麻品種為以色列凱豐5號,該系列為矮稈品種,產量高,有利于實現機械化收獲,樣本取自內蒙古自治區呼和浩特市土默特左旗耳林岱村,種植時間為2020年4月中旬,采用4行氣吸式播種機進行播種,灌溉方式為滴管,一年一季種植,蓖麻植株行距為700 mm,株距為550 mm,產量為3 187.5 kg/hm2。采集時間為2020年10月29日。采樣時選取生長良好、無病蟲害且未被損傷及折彎的植株,從根部切斷后立即密封保存,盡量維持其原本狀態。蓖麻蒴果通過果柄與莖稈連接,如圖1所示。連結力主要包括蒴果與果柄間的連結力、果柄與莖稈間的連結力和莖稈內部連結力,通過對蓖麻植株各部分力學特性的測定,有助于分析蓖麻機械化采摘的工作機理。

在試驗前先測定蓖麻蒴果和莖稈的含水率,保證試驗所用試樣的含水率接近,按式(1)計算含水率。

(1)

式中:M——含水率,%;

m0——試樣干燥前質量,g;

m1——試樣干燥后質量,g。

經測試,得到蓖麻蒴果的含水率為8.2%~9.3%,蓖麻莖稈的含水率為12.5%~20.8%。

圖1 蓖麻植株

1.2 試驗設備與儀器

蓖麻莖稈力學特性試驗在南京農業機械化研究所實驗室進行,該試驗設備采用的是WDW-10微機控制電子萬能試驗機,其測試量程為1 kN,力傳感器和位移傳感器的精度都在±0.1%之內,該機可實時動態顯示負荷值、位移值、變形值、試驗速度和試驗曲線,并進行數據處理分析。使用夾具為試驗機配套夾具,可進行拉伸、彎曲、剪切等試驗,由微機控制自動完成加載、卸載及數據采集與分析。其他儀器包括測試夾具、游標卡尺、剪刀、膠水、紗布、密封袋等。

1.3 試驗方法

1.3.1 果—柄拉伸試驗方法

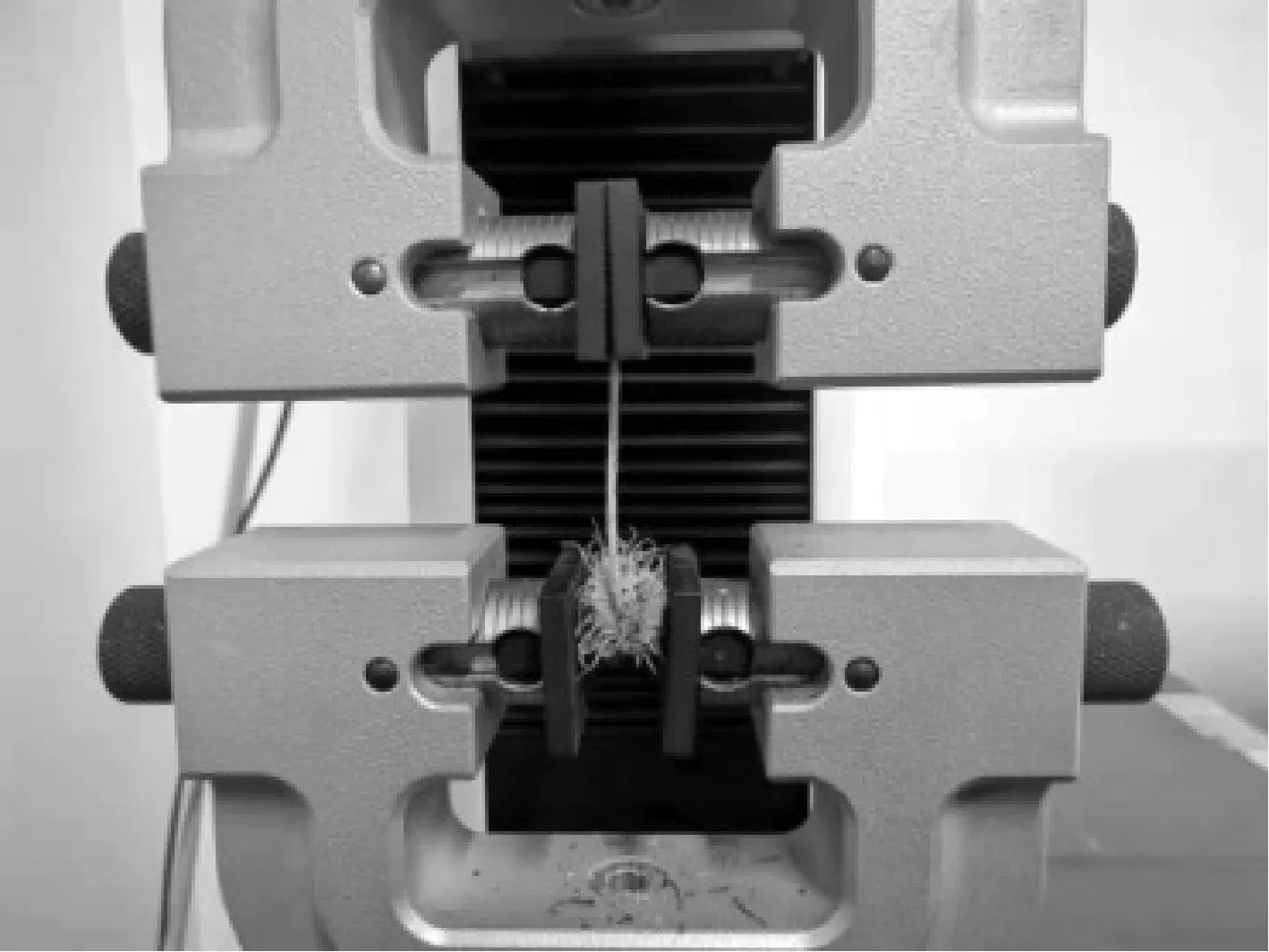

果—柄連接力是影響蓖麻機械化收獲的一個重要參數,果—柄連接力的大小與蒴果成熟度有關,同一穗上的蓖麻蒴果成熟度也會略有不同,蒴果的成熟度主要表現在顏色的差異[18],成熟期的蓖麻蒴果呈綠色,收獲期的蓖麻蒴果呈褐色。分別取不同顏色的帶有果柄的蓖麻蒴果進行拉伸測試,研究蒴果成熟度對果—柄連接力的影響。測試時,先將果柄垂直夾持在試驗機的上端夾具上,將蒴果夾持在試驗機的下端夾具上,并調整蒴果在臺鉗上的夾持位置,使果柄和蒴果夾持點在同一垂直線上。以10 mm/min的加載速度進行拉伸直至蒴果與果柄分離,如圖2所示。

圖2 果—柄拉伸試驗

選取初始彈性變形段內的直線段計算材料的彈性模量,彈性模量計算如式(2)所示。

(2)

式中:E——彈性模量,MPa;

F——拉力,N;

l——試樣標距,mm;

Δl——試樣變形量,mm;

A——試樣初始橫截面積,mm2。

抗拉強度按式(3)計算。

(3)

式中:σb——抗拉強度,MPa;

Fmax——最大抗拉力,N。

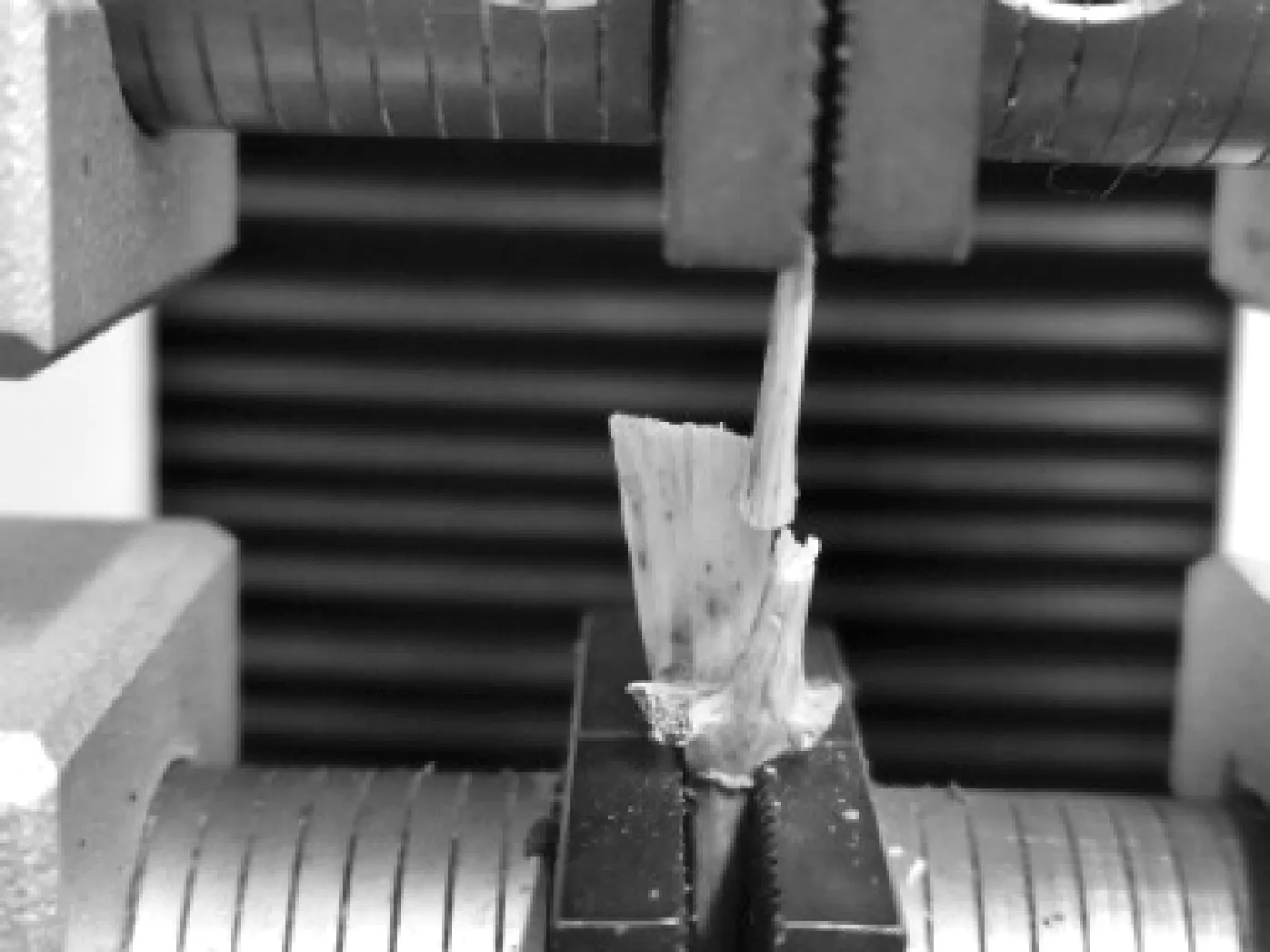

1.3.2 莖—柄拉伸試驗方法

去除掉蒴果,只保留果柄和小段莖稈,將莖稈一端固定在試驗機的下端夾具上,并使果柄垂直夾持在試驗機的上端夾具上,以10 mm/min的加載速度進行拉伸直至果柄斷裂,如圖3所示。

圖3 莖—柄拉伸試驗

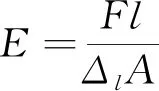

1.3.3 莖稈拉伸試驗方法

蓖麻莖稈的拉伸特性對蓖麻收獲有重要影響,為研究不同拉伸部位對莖稈拉伸特性的影響,根據樣本普遍的形態結構將莖稈部位劃分為三個水平:下部(距地表0~400 mm)、中部(距地表400~800 mm)、上部(距地表800~1 200 mm),分別進行拉伸試驗。在蓖麻莖稈的整稈拉伸試驗中,莖稈的夾持過程出現打滑和莖稈破裂的問題,且由于莖稈皮在拉伸過程中承受絕大部分的載荷,因此進行蓖麻莖稈皮的拉伸試驗,備制拉伸試樣時用小刀將莖稈破開并在中間位置寬度削為2 mm,以10 mm/min的加載速度進行拉伸直至莖稈皮斷裂,如圖4所示。

圖4 莖稈拉伸試驗

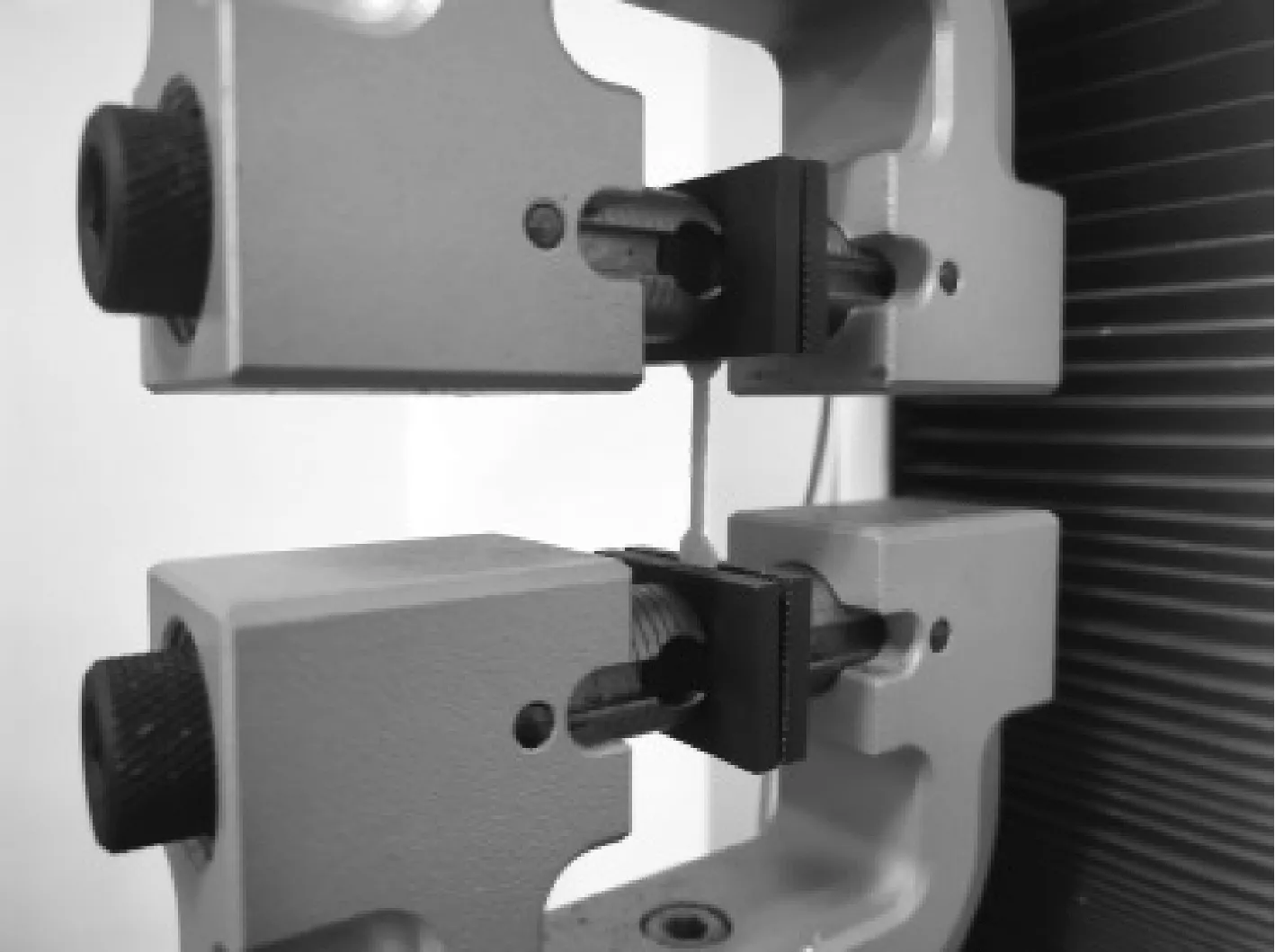

1.3.4 莖稈彎曲試驗方法

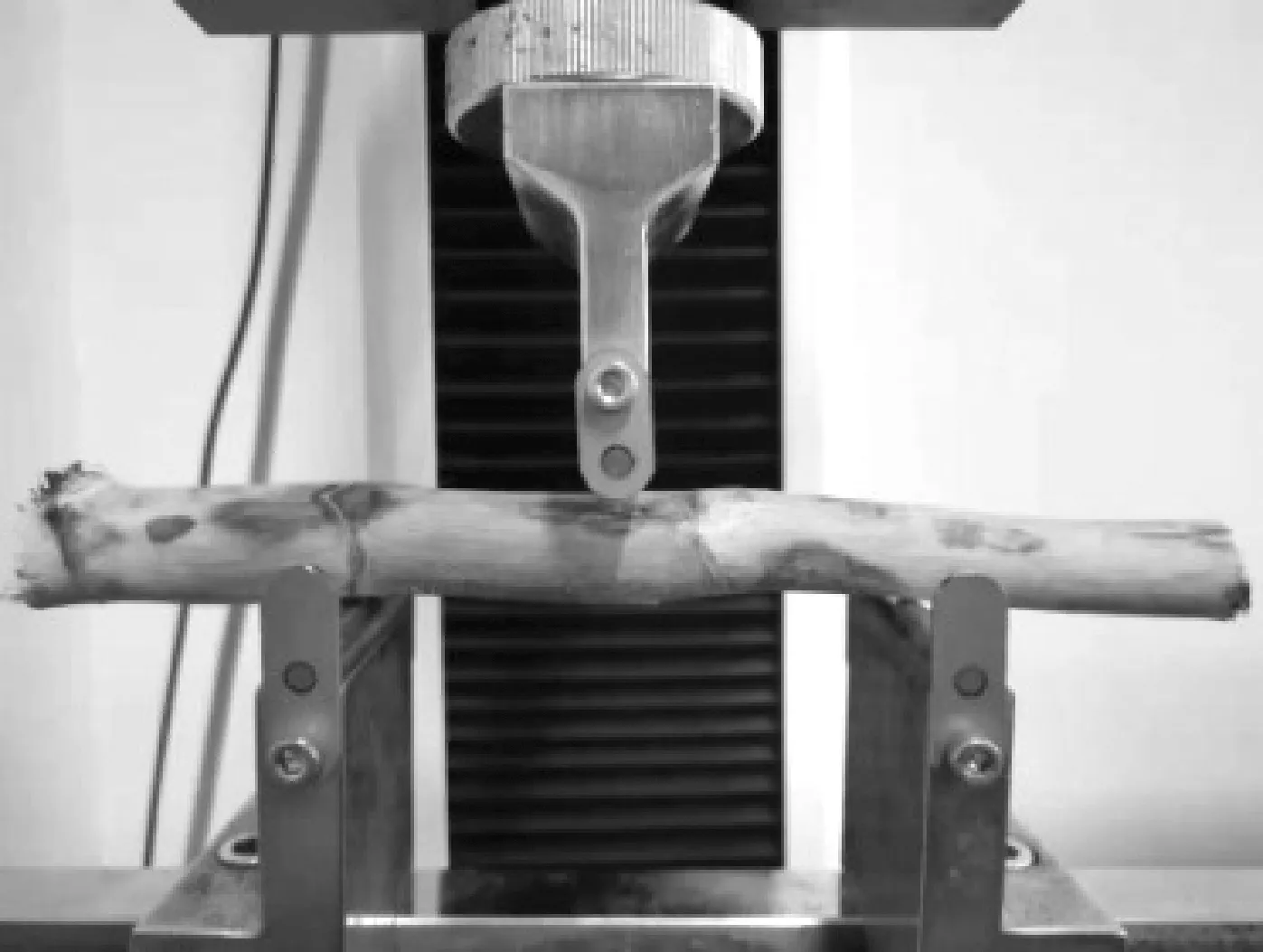

按同樣方式將蓖麻莖稈分為上、中、下三種不同部位進行莖稈彎曲試驗,每次試驗截取長度為160 mm的莖稈作為彎曲試樣,試驗采取三點彎曲法進行,如圖5所示。試驗時,將莖稈式樣水平放置在試驗機自帶的壓頭及支座之間,支座跨距為80 mm,試驗過程中確保試驗機壓頭位于試樣的中點,加載速度為10 mm/min。

圖5 莖稈彎曲試驗

蓖麻莖稈的橫截面近似圓環形狀,其慣性矩

(4)

式中:D——為蓖麻莖稈外徑,mm;

d——蓖麻莖稈內徑,mm。

彎曲過程中最大彎矩

(5)

式中:Fmax′——最大抗彎力,N。

彎曲截面模量

(6)

抗彎強度

(7)

2 試驗結果與分析

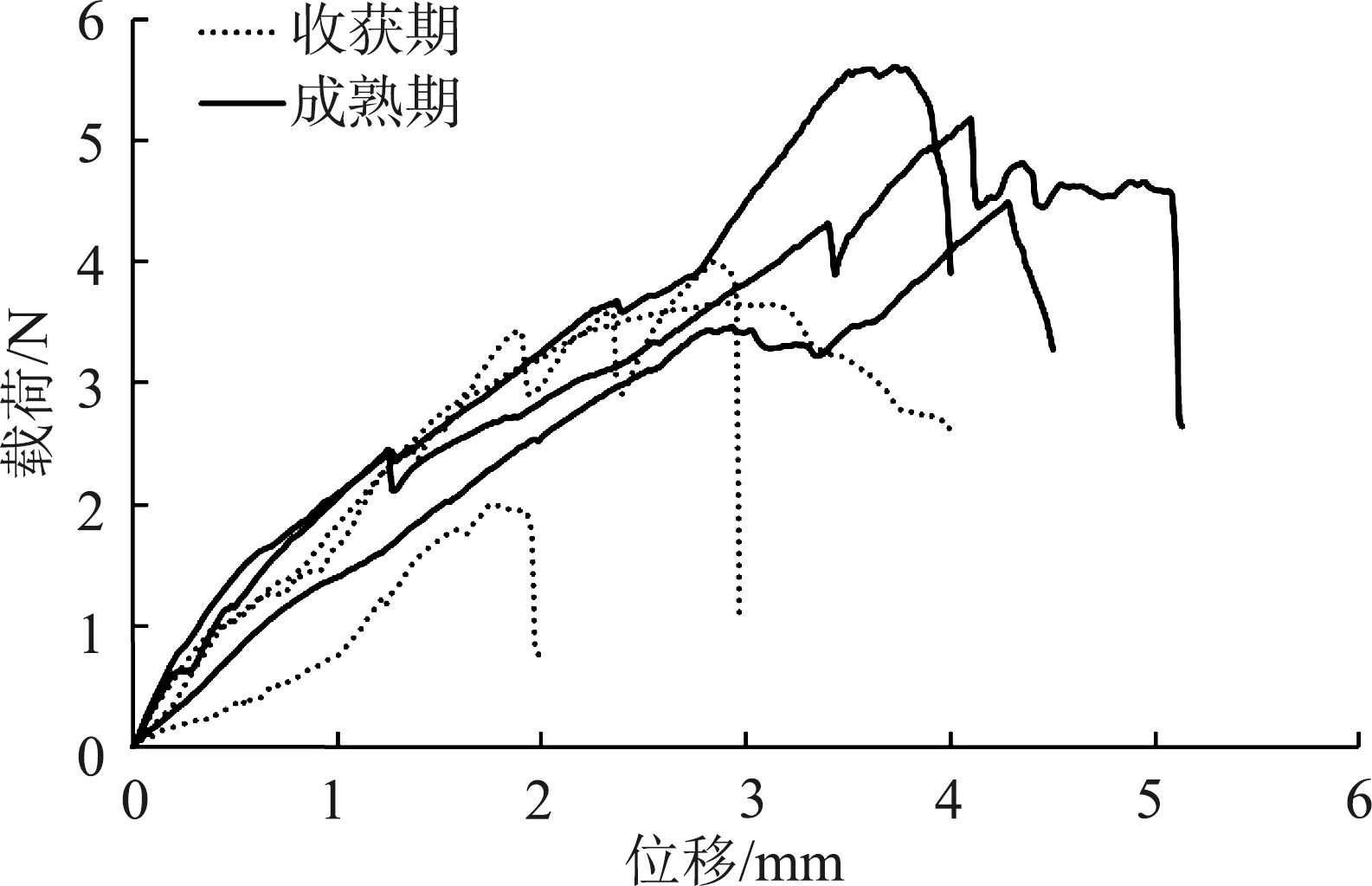

2.1 果—柄拉伸試驗

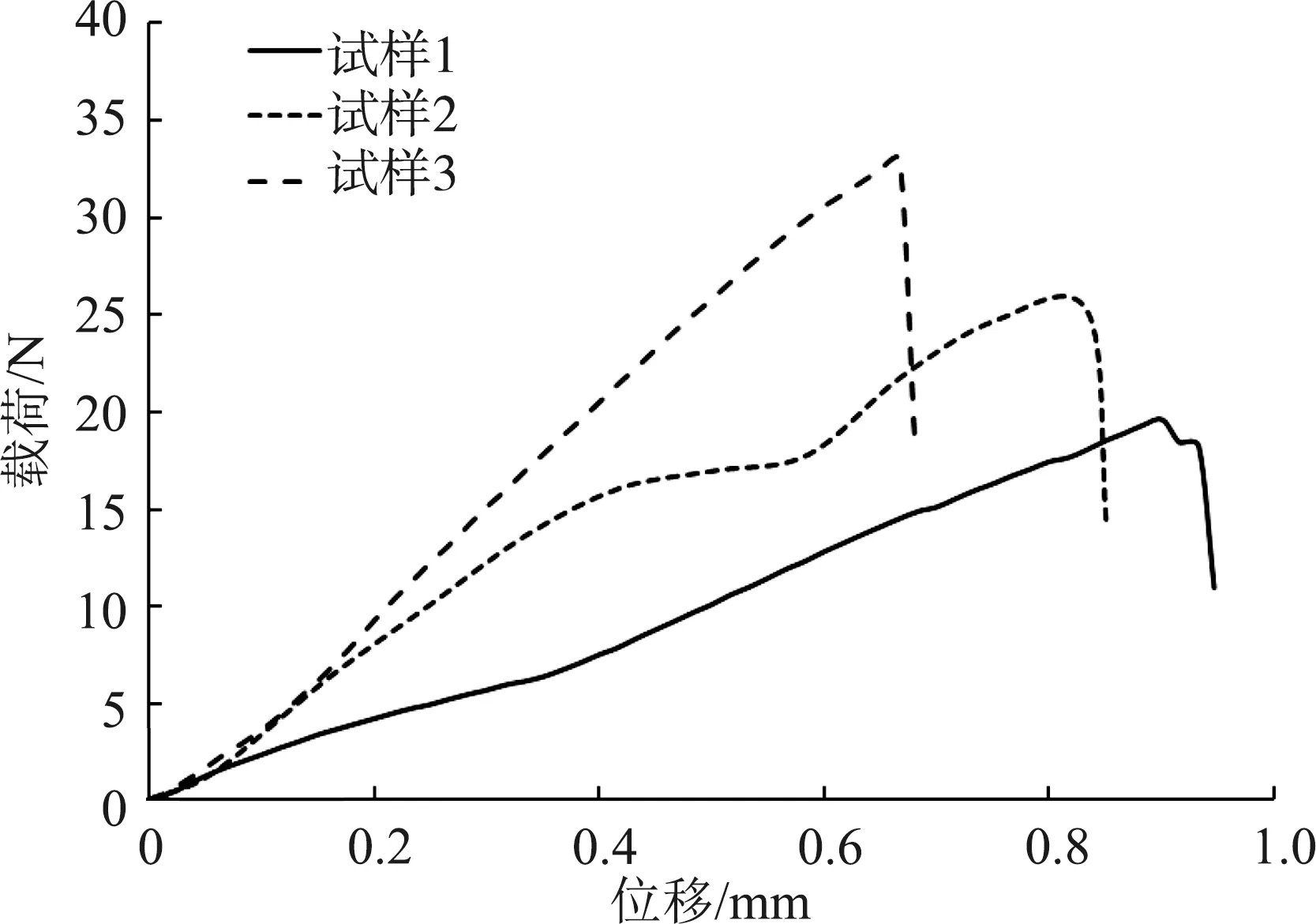

圖6為果—柄拉伸試驗時的位移載荷曲線圖。由圖6可以看出,在拉伸過程的前半段拉力隨著位移量的增加呈線性增長,但是當拉力到達峰值后并沒有直接降低,而是先出現了一個波動的階段,再瞬間減小。這是由于蓖麻特有的生長特性,其果柄在與蒴果連結的位置是處于彎曲狀態的,試驗中當拉力到達最大值后果柄才被拉直,最后在根部發生斷裂。

圖6 果—柄拉伸曲線

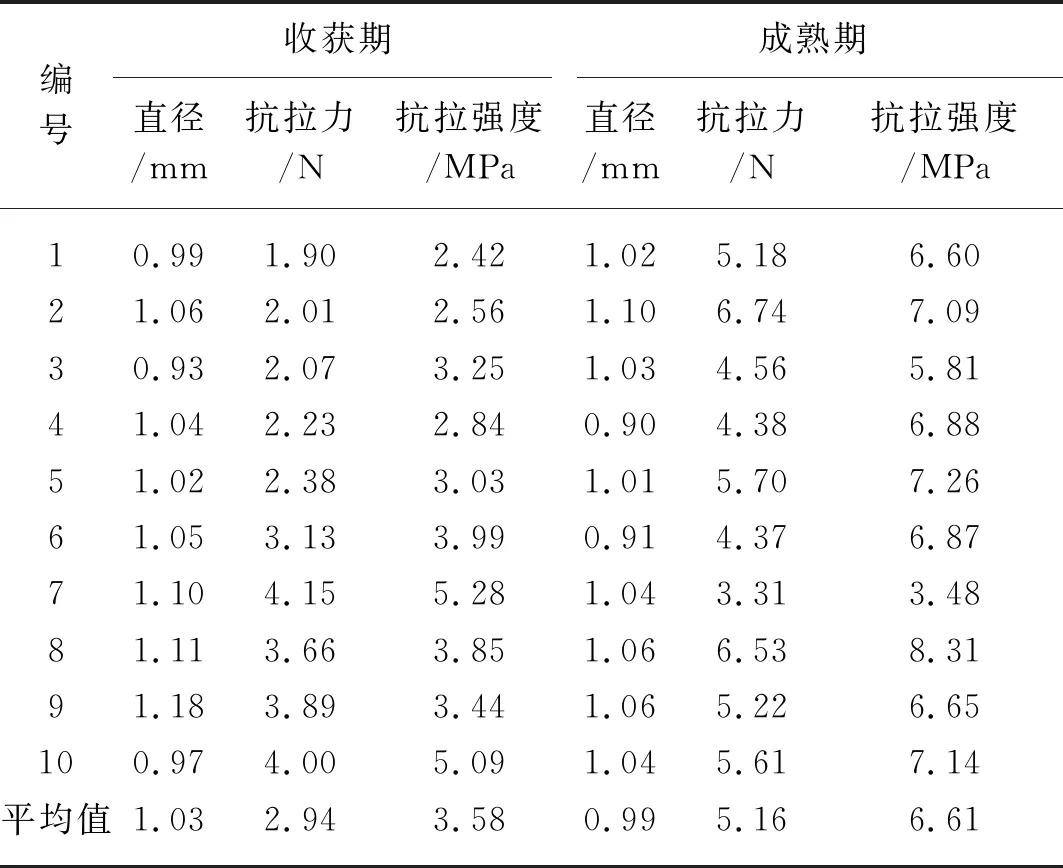

試驗結果如表1所示,處于成熟期時(蒴果為綠色)果—柄抗拉力為3.31~6.74 N,平均值為5.16 N,標準差為0.99 N,變異系數為19.3%;抗拉強度為3.48~8.31 MPa,平均值為6.61 MPa,標準差為1.20 MPa,變異系數為18.2%。處于收獲期時(蒴果為褐色)果—柄抗拉力為1.90~4.15 N,平均值為2.94 N,標準差為0.87 N,變異系數為29.6%;抗拉強度為2.42~5.28 MPa,平均值為3.58 MPa,標準差為0.94 MPa,變異系數為26.2%。

表1 果—柄拉伸試驗結果Tab. 1 Tensile test results of capsule-peduncle node

由表1分析可知,蓖麻成熟度對抗拉力有顯著影響,成熟度越高時,含水率越低,其蒴果與果柄間的連結力和連接強度越小,蓖麻采摘所需要的功耗越小,但是蓖麻過于成熟后,蓖麻蒴果容易自動脫落以造成損失,故蓖麻采收工作應把握好采收的時機。

2.2 莖—柄拉伸試驗

圖7為莖—柄拉伸試驗時的位移載荷曲線圖。莖—柄拉伸試驗的初始階段,載荷與位移幾乎呈線性變化,當達到強度極限后隨即從果柄中間斷裂,未發生塑性變形,說明果柄為脆性材料。

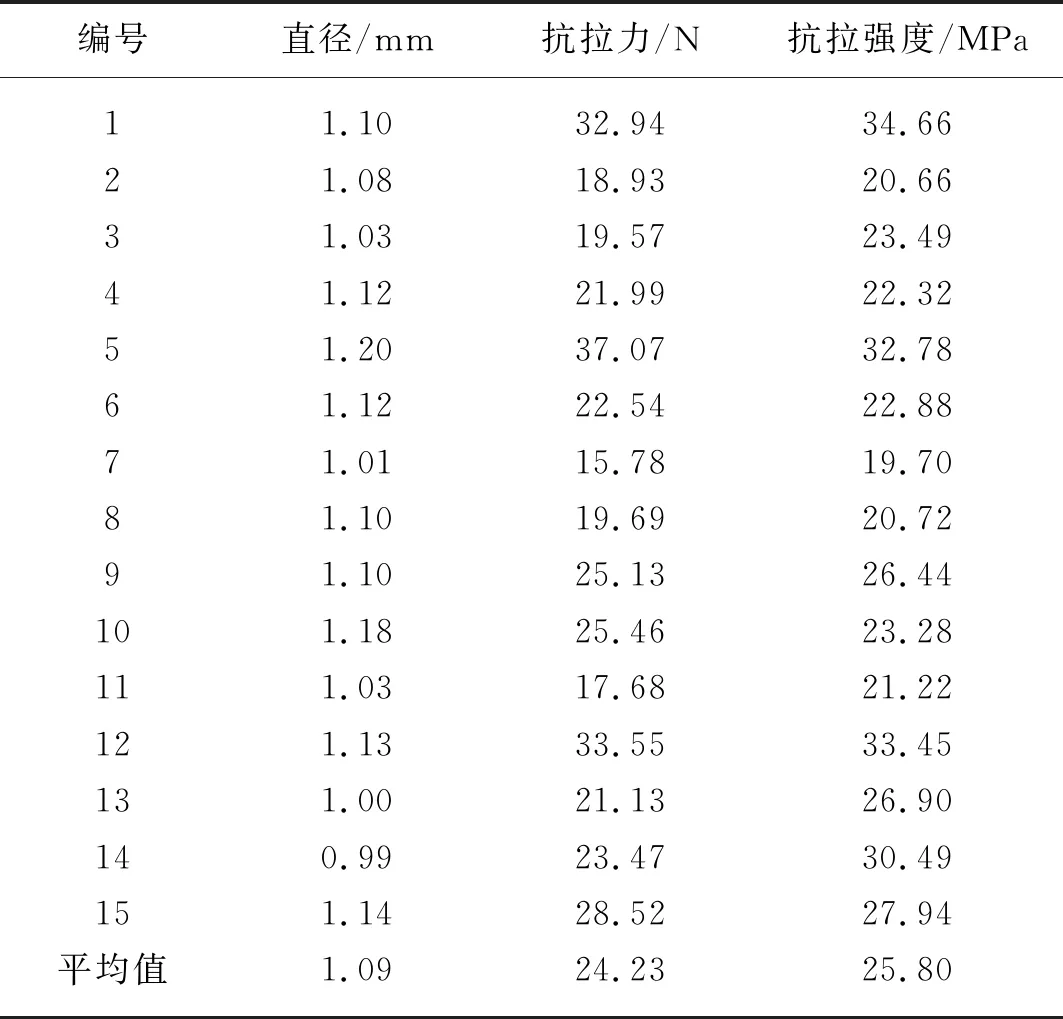

由表2分析計算出,莖稈與果柄間的最小抗拉力為15.78 N,最大抗拉力為37.07 N,平均值為24.23 N,標準差為6.06 N,變異系數為25.0%;抗拉強度最小為19.70 MPa,最大為34.66 MPa,平均值為25.80 MPa,標準差為4.88 MPa,變異系數為18.9%。可以看出莖稈與果柄間的抗拉力和抗拉強度要遠大于蒴果與果柄間的抗拉力和抗拉強度,因此當蓖麻受到梳刷、打擊、振動等方式采摘作用時通常會首先從蒴果與果柄連接處分離,而果柄仍與莖稈相連。

圖7 莖—柄拉伸曲線

表2 莖—柄拉伸試驗結果Tab. 2 Tensile test results of stem-peduncle node

2.3 莖稈拉伸試驗

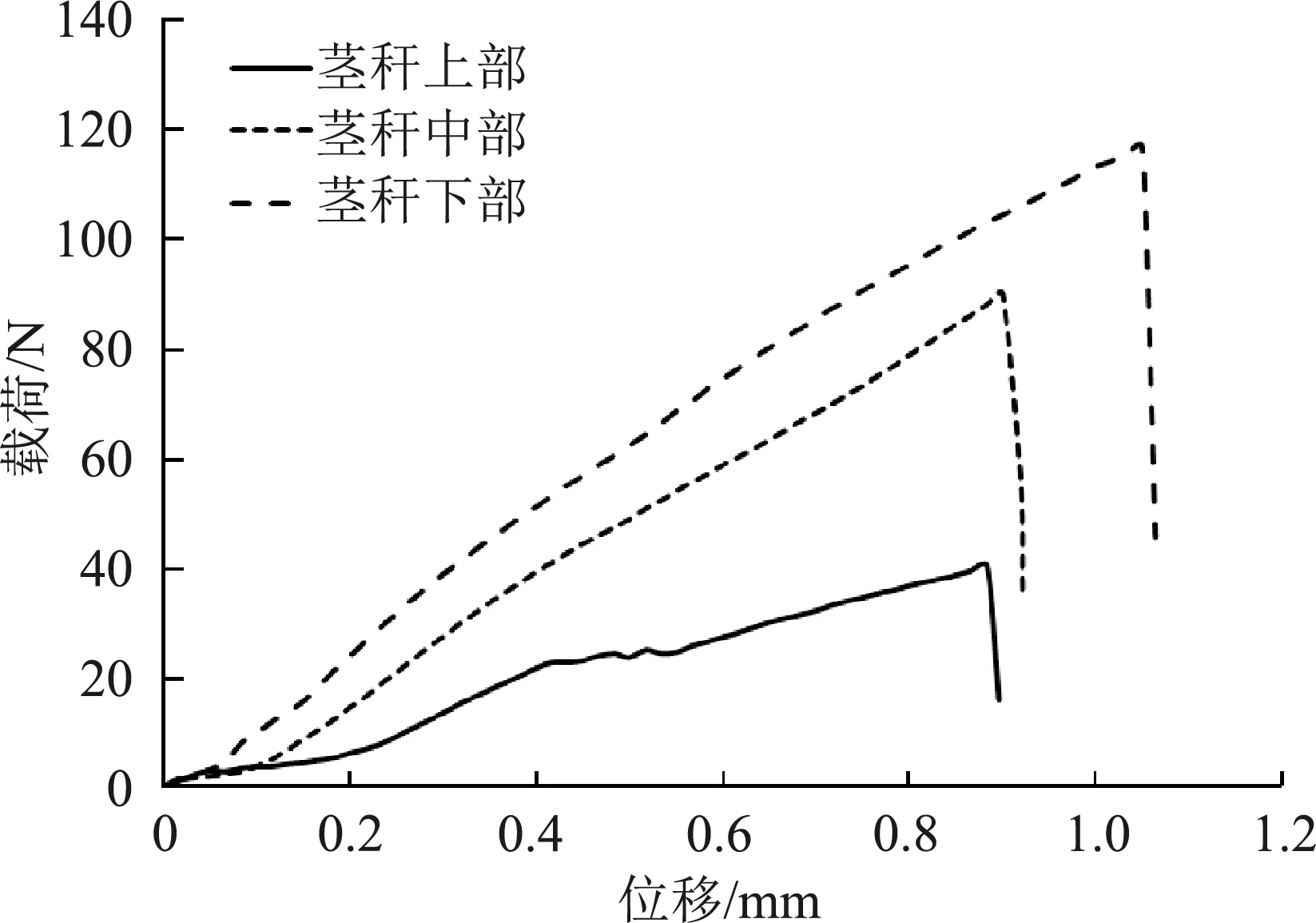

不同部位的莖稈拉伸特性曲線如圖8所示。以其中一次中部蓖麻莖稈拉伸試驗為例分析拉伸過程:拉伸過程的前半段拉力隨著位移的增加呈線性增長,當位移達到1.22 mm的時候拉力達到最大值94.81 N,此時的試樣伴隨著一聲脆響而斷裂;在峰值過后,拉力瞬間減小至零,試驗機自動停止。

圖8 莖稈拉伸曲線

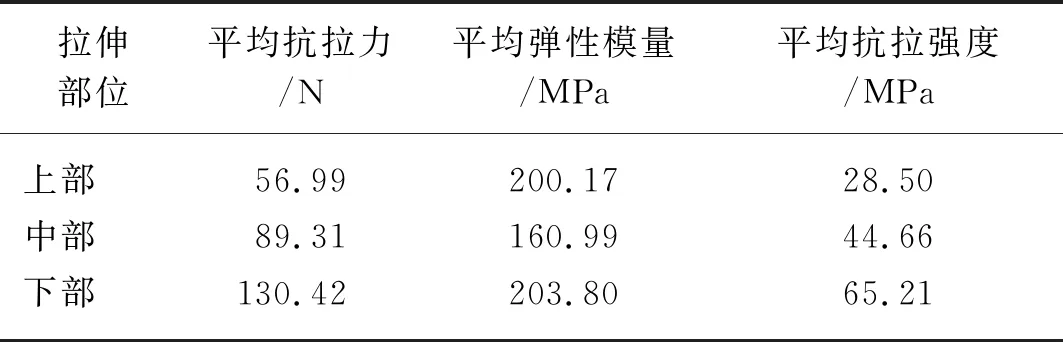

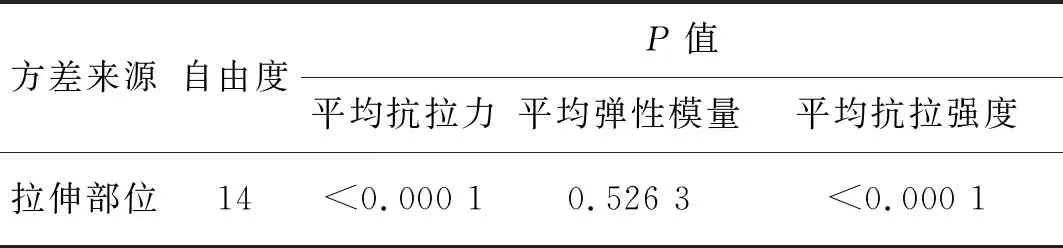

上、中、下3個位置處的莖稈拉伸試驗結果如表3所示,可以看出不同部位莖稈的拉伸特性有較大差異,越接近根部的莖稈抗拉力和抗拉強度越大,這是因為越接近根部,莖稈木質化程度越高,試樣被拉斷發生破壞時的載荷越大,抵抗破壞的能力越強。彈性模量是衡量物體抵抗彈性變形能力大小的重要參數,試驗測得莖稈上部和下部的平均彈性模量大于莖稈中部位置,說明的莖稈上、下部位較中部位置的抵抗變形能力強。對拉伸部位和拉伸特性進行相關性方差分析,如表4所示,方差結果表明,給定顯著水平α=0.01下,莖稈拉伸部位對彈性模量的變化無顯著影響(P>0.05),對抗拉力和抗拉強度的變化有極顯著影響(P<0.01)。

表3 莖稈拉伸試驗結果Tab. 3 Tensile test results of stem

表4 莖稈拉伸試驗結果方差分析Tab. 4 Analysis of variation of tensile test results of stem

2.4 莖稈彎曲試驗

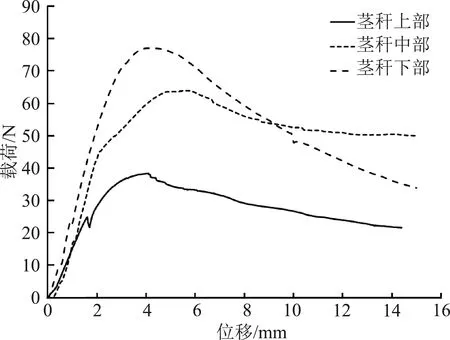

由圖9分析可以得出蓖麻秸稈試樣彎曲試驗大致過程:在初始階段,載荷位移曲線近似呈線性關系,符合胡克定律;當達到屈服載荷時,蓖麻秸稈開始屈服,并且維持一定時間;隨著位移繼續增加,載荷逐漸減小,最終在某一定值范圍內波動。試驗達到屈服階段時,載荷大小有所波動,這是因為蓖麻莖稈此時含水率較低,具有一定的脆性,試驗過程中莖稈被逐漸劈裂,裂紋由壓頭正下方向兩端擴展。

圖9 莖稈彎曲曲線

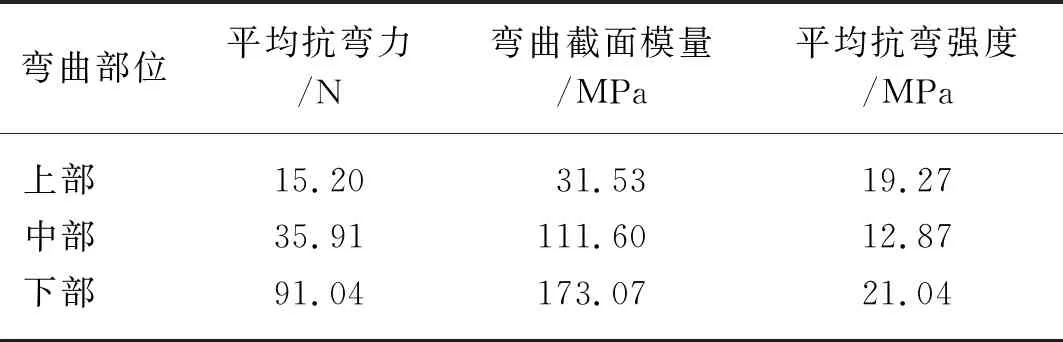

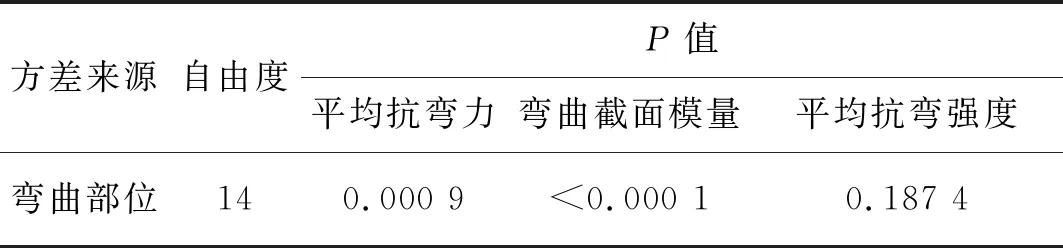

莖稈彎曲試驗結果及方差分析如表5和表6所示,可以看出彎曲部位對莖稈的抗彎力和彎曲截面模量有極顯著影響(P<0.01),且平均抗彎力和彎曲截面模量都是自上而下逐漸增加,原因是越靠近根部,其莖稈直徑及橫截面積越大,則抗彎曲能力越強。彎曲部位對抗彎強度無顯著影響(P>0.05),但莖稈中部的平均抗彎強度要低于莖稈上部和下部,說明受到彎曲作用時莖稈中部更容易產生斷裂。

表5 莖稈彎曲試驗結果Tab. 5 Bending test results of stem

表6 拉伸部位對抗彎力的方差分析Tab. 6 Analysis of variation of tensile test results

3 結論

蓖麻莖稈的力學特性是蓖麻機械化采收的重要參數,采用試驗手段,研究了蓖麻果—柄拉伸特性、莖—柄拉伸特性、莖稈拉伸以及彎曲特性,通過分析其力學特性,主要得到4點結論。

1) 成熟期果—柄抗拉力和抗拉強度范圍分別是3.31~6.74 N、3.48~8.31 MPa,收獲期果—柄抗拉力和抗拉強度范圍分別是1.90~4.15 N、2.42~5.28 MPa,莖—柄抗拉力和抗拉強度范圍分別是15.78~37.07 N、19.70~34.66 MPa。果—柄間的連接強度要小于莖—柄間的連結強度,且隨蓖麻成熟度的提高而減小。

2) 各部位莖稈的抗拉力、彈性模量和抗拉強度范圍分別是56.99~130.42 N、160.99~203.80 MPa、28.50~65.21 MPa。越接近根部莖稈木質化程度越高,莖稈的抗拉力和抗拉強度越大,而莖稈中部的彈性模量較莖稈上部和下部更低。

3) 各部位莖稈的抗彎力、彎曲截面模量和抗彎強度范圍分別是15.20~91.04 N、31.53~173.07 MPa、19.27~21.04 MPa。抗彎力和彎曲截面模量自下而上均呈遞減趨勢,莖稈中部的抗彎強度較莖稈上部和下部更低。

4) 對蓖麻植株不同部位的力學測試結果表明,果—柄間的連結力與柄—莖間的連結力、莖稈拉伸力及彎曲力之間存在顯著性差異,證明在采摘過程中蓖麻蒴果與果柄的連接部位更容易分離,其次是果柄與莖稈的連接處,莖稈不同高度位置的拉伸和彎曲特性也有較大差異。蓖麻特有力學特性可為蓖麻收獲機的設計提供依據,通過合理設計工作部件結構和運動參數,可以實現只采收蓖麻蒴果,而較少破壞蓖麻莖稈,為研究如何提高收獲過程中的采凈率、降低損失率和含雜率提供理論參考。