考慮風載作用的絕緣穿刺線夾多物理場耦合研究

馮 玉, 吳少雷, 吳 凱, 汪張寶, 何文信, 王 偉

(1.國網安徽省電力有限公司 電力科學研究院,安徽 合肥 230601; 2.合肥工業大學 機械工程學院,安徽 合肥 230009)

0 引 言

隨著經濟的快速發展,用電需求的不斷增加給電力傳輸帶來嚴峻的挑戰。高壓架空線路是電力傳輸的核心,需要大量使用接續金具實現電能分流,為城市、農村和企業等提供電能。接續金具因具有操作便捷、對導線的損傷小、可以帶電作業等優勢,在導線接續工作中得到廣泛應用。然而,在實際服役中,大量分布的接續金具會出現性能退化,導致供電線路故障甚至引發嚴重的火災[1]。相關研究表明,在多場耦合工況下,接續金具的接觸電阻增大或大載流等會產生顯著溫升,進一步惡化金具的服役性能,最終導致架空線路故障[2-3]。因此,有必要對接續金具的多場耦合特性展開相關的研究。

有限元法(finite element method,FEM)是接續金具多場耦合分析常用的方法。但眾多的分析是基于電接觸的靜態理想工況建立相應的耦合模型,文獻[4-5]采用有限元仿真分析電連接器在室溫、靜態下的溫度分布特性,并結合溫度場結果分析了電連接器的結構特性;文獻[6]在絕熱環境下考慮接觸表面狀態對接觸電阻和生熱的影響,并進行了溫度場與結構場的耦合演變分析;文獻[7]研究了絕熱工況下電源連接器的熱行為,對熱結構耦合失效機理進行深層次的分析。研究表明電接觸會產生明顯的生熱現象,使得電連接器承受較大的熱負荷,而生熱量取決于多方面的影響因素;文獻[8]建立了多尺度粗糙表面的多場耦合電接觸模型,并結合該模型分析接觸材料屬性、表面粗糙度等對電連接器的生熱影響,進一步分析某溫度下電接觸性能與可靠性;文獻[9]建立大電流電接觸的熱電耦合模型,研究了電流脈沖和短路工況下觸點的瞬態溫升,并分析了瞬態熱效應對接觸電阻的影響。因此,材料屬性、表面接觸狀況及通電電流等對溫升具有較大的影響,導致電連接器在不同的服役條件下溫升也有較大的差別,尤其是在大電流及靜態理想條件下,連接器溫升更加顯著。

眾多研究表明電連接器的失效主要與溫度有關。文獻[10-11]針對GIS梅花接頭的過早失效展開研究,建立該接頭的多場耦合模型,研究發現接頭插入深度不足時接頭過熱,發生過熱性故障,并進行接頭的溫升實驗,驗證該計算模型的有效性;文獻[12]基于ANSYS分析導線直徑對汽車電連接器電接觸性能的影響,研究結果表明適合的導線直徑能夠降低連接器的溫升,高溫使得連接器發生粘接而失效;文獻[13]建立了AgNi10觸頭的熱電力耦合模型,并考慮溫度對材料特性的影響,發現電流密度在接觸區域呈環形分布,形成環形熱源,造成接觸區域熱應力集中,易于形成裂紋源,最后斷裂失效。綜上所述,多場耦合下電連接器的電接觸性能及壽命受到多方面因素的影響,其中溫度是重要的影響因素,溫度過高會進一步惡化電接觸性能,最終導致連接器燒蝕或斷裂失效。風載作用可以緩解連接器相對高溫帶來的不利影響,但也會讓連接器承受較大的循環應力,尤其是穿刺線夾的風載作用更加劇烈。

為研究風載作用時穿刺線夾的溫度分布及結構應力,本文建立穿刺線夾電熱力多場耦合模型,并完成穿刺線夾在不同安裝扭矩下接觸電阻的測量實驗,將通電下的接觸電阻熱換算成生熱量施加到有限元模型中,考慮風載作用對穿刺線夾散熱及結構應力波動的影響,定義合理的熱對流邊界條件和循環振動載荷,得到線夾在不同安裝扭矩下的溫度場及結構場特性,分析安裝扭矩對線夾溫升、應力分布等的影響,為線夾更好的服役提供理論依據。

1 分析基礎理論

1.1 接觸電阻理論

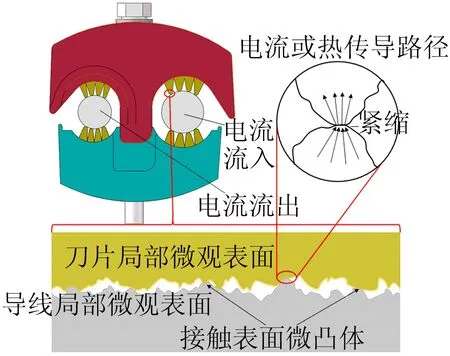

金屬材料的加工表面并非理論上的光滑表面,而是存在無數個微小粗糙峰,同時存在氧化膜及其他污染膜。當2個金屬表面在一定的壓力作用下相互接觸時,微觀粗糙峰會刺破接觸表面的絕緣膜層,從而形成無數微小的接觸斑點(稱為α斑點),這些斑點是電流導通的唯一路徑[14]。當電流通過接觸表面時,由于α斑點的離散分布,電流線會產生收縮,形成收縮電阻,與膜層電阻共同構成接觸電阻,穿刺線夾-導線的接觸電阻示意圖如圖1所示。

圖1 穿刺線夾-導線接觸電阻示意圖

1.2 穿刺線夾受力分析

絕緣穿刺線夾(以下簡稱線夾)通過線夾上的2個定扭矩螺栓安裝在導線上,螺栓擰緊過程中,由于螺栓與被連接件表面粗糙不平,各部件之間會存在摩擦作用。螺栓安裝示意圖如圖2所示。

圖2 螺栓安裝示意圖

安裝時扭矩需要克服螺紋接觸面間摩擦力矩Mk以及螺母與被連接件間的摩擦力矩Mg,余下扭矩Mr轉化為螺栓的預緊力。相關計算表明,螺栓擰緊過程中大約50%的扭矩用于克服有關部件之間的摩擦力,大約40%的扭矩用于克服螺紋副之間的摩擦力,真正轉化為螺栓預緊力的部分大約為10%。

擰緊過程中所需的安裝扭矩計算公式為:

M=Mr+Mk+Mg=

(1)

其中:F0為螺栓預緊力;P為螺距;μk、μg分別為螺紋連接面間和螺母壓面處摩擦系數;d2為螺紋中徑;Dkm為中心直徑。

本文研究的線夾型號為JJC 10-240/150,采用M8緊固螺栓,該螺栓相關參數見表1所列。

表1 螺栓相關參數

考慮到線夾在安裝過程中會對導線產生較大的接觸壓力,該穿刺線夾允許施加的最大安裝扭矩為32 N·m,于是取14~32 N·m的范圍,并以2 N·m作為梯度選取數據進行計算,螺栓在每一級安裝扭矩下對應的預緊力見表2所列。

表2 線夾螺栓預緊力

1.3 接觸電阻等效處理

接觸電阻是線夾工作時熱量的主要來源,對接觸電阻進行準確的等效處理是線夾多場耦合分析的關鍵。因為接觸電阻是接觸表面的粗糙不平造成的,接觸電阻產生的熱量也集中在兩導體接觸表面處,所以在電-熱耦合仿真的過程中可以通過接觸面的產熱量來進行模擬[15]。

對于線夾-導線模型來說,因為接觸電阻只存在于穿刺刀片與導線的接觸部位,所以接觸電阻造成的功率損耗僅存在于穿刺刀片兩端的接觸面上,因此穿刺刀片金屬觸頭處接觸電阻的生熱率q計算公式為:

(2)

其中:i為電流;Rc為總的接觸電阻;S為所有觸頭的接觸面積總和。

接觸電阻數值與安裝扭矩的關系如圖3所示。通過實驗測量線夾-導線在不同安裝扭矩及激勵電流下的接觸電阻,結合(2)式計算載流量為290 A時不同安裝扭矩下接觸電阻的生熱率,即可得到表2中的數據。

圖3 接觸電阻與安裝扭矩的關系

2 仿真模型建立

2.1 模型簡化與前處理

在建立線夾的有限元模型時,為減少模型規模,節約計算資源,避免復雜結構造成網格質量差使得計算結果難收斂的問題,本文對穿刺線夾模型進行如下簡化。

(1)舍去線夾兩絕緣外殼之間的配合凹槽、表面凹凸結構及細小的過度圓角等。

(2)去除螺栓上方定扭矩斷裂部分,對線夾的螺栓、螺母上的螺紋進行簡化。

(3)簡化電纜導線,將與線夾配合的輸電線簡化為單一線徑的圓柱導線。

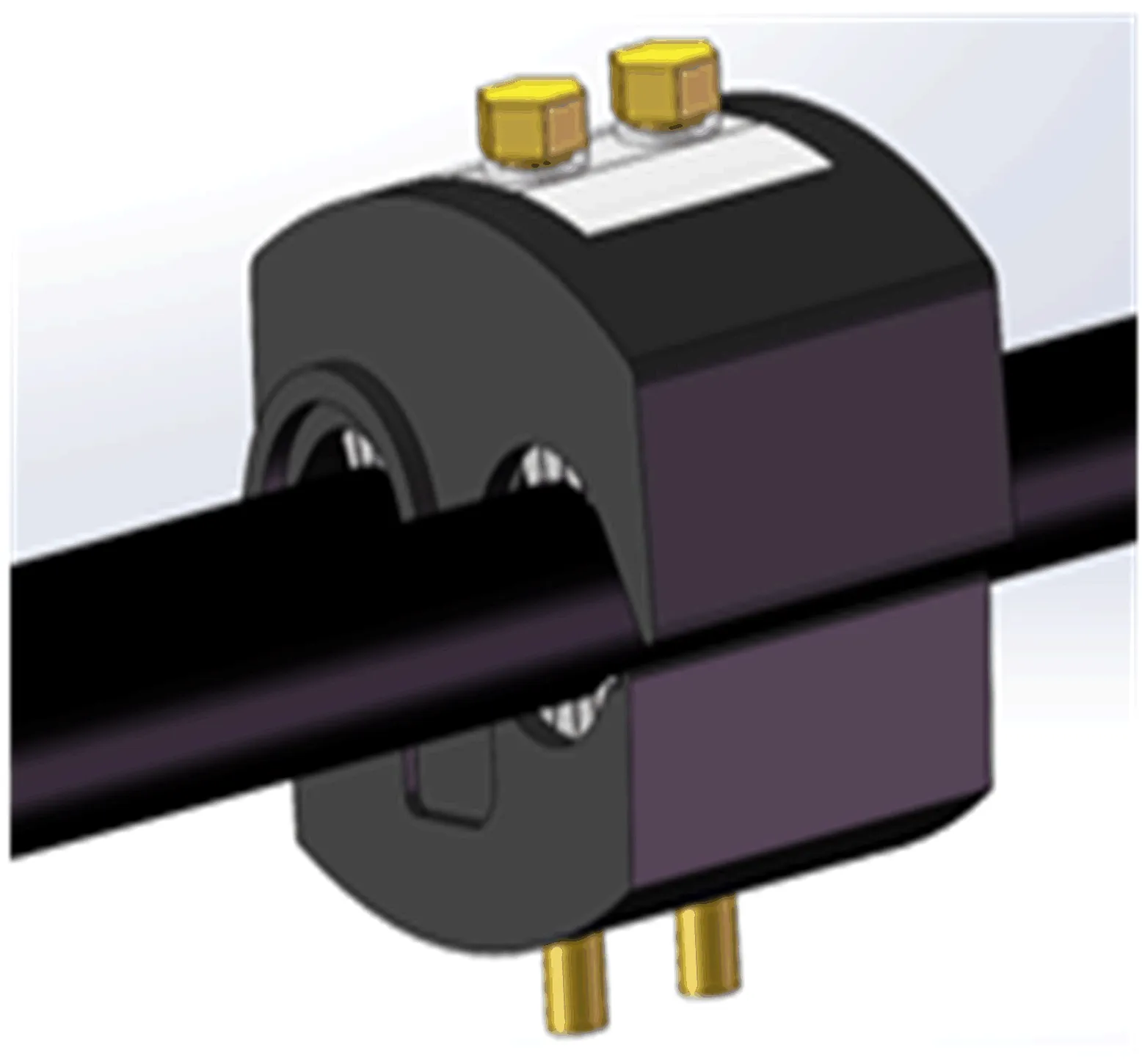

將簡化后的線夾3D模型導入ANSYS Workbench中,簡化后的模型如圖4所示。

圖4 簡化模型示意圖

2.2 定義材料屬性及網格劃分

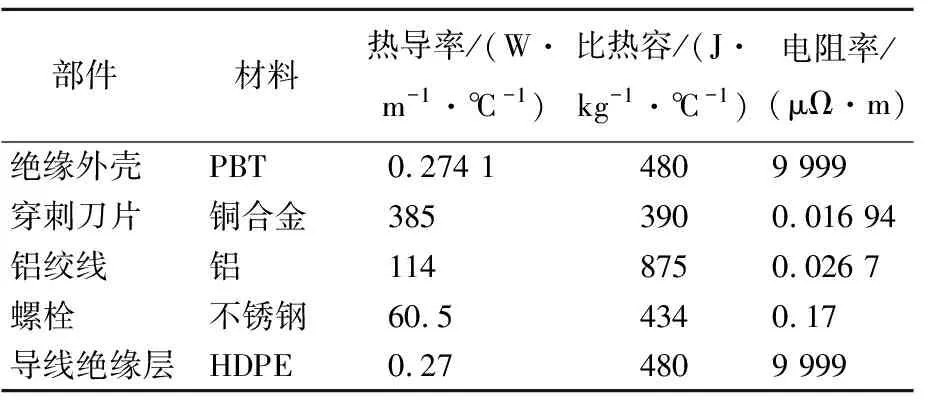

線夾結構中有多種材料類型,需要在模型中定義合理的材料屬性參數。在電-熱耦合分析中,需要使用的材料屬性參數見表3所列。表3中,絕緣外殼及導線絕緣層的電阻率理論上無窮大,可以設置為9 999。熱-結構耦合分析中所采用的材料屬性參數見表4所列。

表3 線夾電-熱耦合分析材料屬性

表4 線夾熱-結構耦合分析材料屬性

為保證仿真高精度的同時降低計算周期,對線夾-導線接觸部位進行局部網格加密處理,采用六面體單元,整體網格尺寸設置為1.0 mm,其余沒有接觸部分的整體網格尺寸設置為3.0 mm,絕緣外殼設置為4.0 mm。導線外部的絕緣層根據其厚度,主導線絕緣層與支導線絕緣層網格大小分別設置為1.5、1.0 mm。網格劃分后整個有限元模型中包含575 591個節點、184 285個單元,平均網格質量為0.804 39。

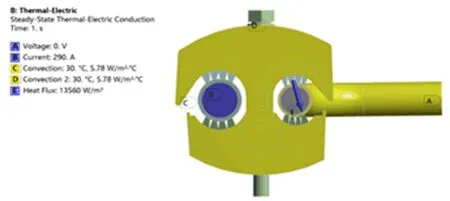

2.3 線夾邊界條件

線夾多場耦合分析時,先進行電-熱耦合穩態分析,再進行熱-結構耦合瞬態分析。在電-熱分析中,假設環境溫度為30 ℃,考慮空氣流速為5 m/s,對應工況下的線夾表面對流換熱系數為5.78 W/(m2·℃),在主導線的端面施加290 A的穩定電流,在副導線的另一端面設置0的電壓以模仿電流的導通。最后在穿刺觸頭表面以熱通量的形式施加接觸電阻生熱率,以模仿接觸電阻生熱現象。

線夾-導線的電-熱耦合穩態分析邊界條件如圖5所示。

圖5 電-熱耦合穩態分析邊界條件

在電-熱耦合穩態分析的基礎上,將溫度場仿真結果導入熱-結構耦合瞬態分析中,作為初始載荷條件。此外,線夾還承受其他外載荷,如螺栓預緊力、自重、架空導線張拉力、風載荷等。根據文獻[16]可知,該導線張拉力約為6 935.8 N,導線的風載作用根據卡門渦街及輸電導線的風載理論振幅計算得到,并以循環位移載荷的形式施加在導線的一側。基于瞬態動力學仿真分析法可以設置2個載荷步,設定第1個載荷步模擬穿刺線夾的安裝過程,即對螺栓施加24 N·m的預緊力,為第2個載荷步分析提供預接觸。其總時長約占總分析時長的1/10,初始分析子步數為10、最小子步數為1、最大子步數為20;第2個載荷步總時長設置為20倍導線單次振動的周期,子步數為100。熱-結構耦合瞬態分析邊界條件如圖6所示。

圖6 熱-結構耦合瞬態分析邊界條件

3 仿真結果分析

3.1 溫度場結果分析

線夾電-熱耦合穩態分析的最終溫度分布如圖7所示。

圖7 線夾溫度分布云圖

從圖7可以看出,線夾整體溫度分布呈現不均勻的狀態。刀片的溫度是整個線夾溫度最高的區域,高達55.44 ℃,最低溫度則出現在絕緣外殼兩端及兩絕緣外殼相互接觸的部位,最低溫度為35.14 ℃,溫差為20.33 ℃。

從圖7還可以看出,穿刺刀片的整體溫度較為均勻,這是由于線夾內部處于封閉的狀態,僅與絕緣外殼產生熱交換,而絕緣外殼是由于低熱傳導率材料及刀片較高的熱傳導性能使得刀片維持在較高的溫度;同時看出絕緣外殼與穿刺刀片接觸的部分溫度較高而絕緣外殼整體的溫度較低,造成這種現象的原因在于絕緣外殼與空氣存在對流熱交換,并且絕緣外殼的導熱性能較差,造成了內外的溫差現象。這種內部溫度集中現象不利于線夾的長期溫度運行,會造成部件材料的受力不均易于老化失效。因此,絕緣外殼材料在保證高絕緣性、高強度的同時需要具備良好的導熱性能。

線夾在不同安裝扭矩作用下的最高溫度、平均溫度、最低溫度變化如圖8所示。

從圖8可以看出,隨著安裝扭矩的增大,溫度均呈現下降趨勢,隨后趨于平穩,這與接觸電阻值隨安裝扭矩的變化趨勢基本一致。在同樣290 A載流量工況下,14、32 N·m安裝扭矩下線夾的最高溫度分別為49.03、86.42 ℃,溫差達到37.39 ℃,可見安裝扭矩對線夾溫升特性具有重要的影響。文獻[16]的研究表明,線夾在長期工作時允許的最高溫度不應超過75 ℃,結合仿真結果可知,在額定載流量范圍內,安裝扭矩應大于18 N·m。

圖8 不同安裝扭矩作用下線夾溫度曲線

3.2 結構場結果分析

由線夾熱-結構耦合瞬態分析結果表明,可以得到在0.023 s時線夾-導線的應力分布云圖,如圖9所示。

由圖9可知,線夾的最大應力位于穿刺刀片上,除去刀尖等應力集中區域,應力大小基本維持在350 MPa以內。

圖9 線夾-導線的應力分布云圖

線夾不同安裝扭矩下的最大應力隨時間的動態變化如圖10所示。

由圖10可知,線夾安裝完畢后,大約0.03 s時線夾的最大應力達到最大,且隨安裝扭矩的增加而增大,在32 N·m安裝扭矩時最大應力達到900 MPa,而后加入溫度與風載振動載荷,線夾-導線的最大應力開始波動。當安裝扭矩在24 N·m以下時,由于原始最大應力的差異使得最大應力圍繞某一水平進行波動,但不同安裝扭矩下的最大應力波動趨勢基本一致;當安裝扭矩在28 N·m以上時,各應力波動曲線大致在同一水平,僅有波動幅度的差異,安裝扭矩越大總體上應力波動幅度越小,據此推測在大安裝扭矩工況下,風載振動對線夾的最大應力波動影響越小。

圖10 安裝扭矩對線夾最大應力的影響

針對風載振動對線夾應力分布的影響,線夾風載振動導致最大應力波動幅度和最大應力增長量與安裝扭矩的關系如圖11所示。圖11中,波動幅度為最大應力波動曲線峰值與谷值間的差,穩態均值為穩定波動時間段內通過曲線數據計算的平均值。

圖11 安裝扭矩對線夾最大應力波動特性影響

由圖11a可知,隨著安裝扭矩的增加,線夾的最大應力波動幅度總體上變小,但局部存在明顯的突變,造成這種現象的原因可能是由于改變安裝扭矩導致接觸電阻改變,使得多場耦合間的相互作用發生變化。當安裝扭矩為24~28 N·m時,線夾的最大應力波動幅度明顯降低,分別為44.25、43.75、46.89 MPa,可以認為在該安裝扭矩范圍內線夾的應力波動幅度受風載振動的影響較小。由圖11b可知,隨著安裝扭矩的增加,穩態均值基本呈增長趨勢,增長量也各不相同。當安裝扭矩從26 N·m增加到28 N·m時,穩態均值增量最大,約為91.1 MPa,但較大的安裝扭矩會大幅度地減小應力波動幅度,較小的應力波動幅度有利于延長線夾的疲勞壽命。綜上所述,電-熱耦合分析結果表明線夾適宜的安裝扭矩范圍為24~28 N·m。

4 結 論

(1)線夾接觸電阻測量實驗表明,隨著安裝扭矩的增加,接觸電阻越小,多場耦合分析表明其溫升也越小,有利于改善線夾的工作狀態,但線夾最高溫度位于穿刺刀片上,在應用中應重點關注刀片的溫度分布,盡可能采用具有良好導熱性的外殼體,有利于線夾內部結構的散熱。

(2)電-熱耦合穩態分析表明線夾最高溫度隨安裝扭矩的減小與載流量的增加呈現加速上升趨勢,因為10 kV架空導線的穩定運行溫度要求在75 ℃以下,所以線夾在該風載工況下的安裝扭矩至少達到18 N·m。

(3)結構瞬態分析結果表明,線夾安裝扭矩越大,其最大應力越大,但能夠減小風載振動引起的最大應力波動幅度,尤其在24~28 N·m的安裝扭矩范圍內,線夾最大應力波動幅度驟降,延長了線夾的疲勞壽命。