鋁合金地鐵側墻輪廓度控制

李國偉,王小兵,周慶贊,王安平,蔣磊

中車成都機車車輛有限公司 四川成都 610511

1 序言

隨著地鐵車輛逐步向輕量化、模塊化方向發展,地鐵車體的制造經歷了由碳素鋼、不銹鋼材質向鋁合金材質的轉變。相比碳素鋼和不銹鋼車體,鋁合金車體具有質量輕、耐腐蝕、外觀平整度好且容易制造復雜曲面及比強度高等優勢,在世界各國軌道交通行業均得到了廣泛應用。鋁合金車體是由底架、側墻、端墻和車頂組成的一個封閉六面體,各個大部件模塊的制造及最后的總組均采用焊接工藝。大量焊接勢必引起焊接變形,如果不加以控制,則將嚴重影響車體強度和外觀質量。

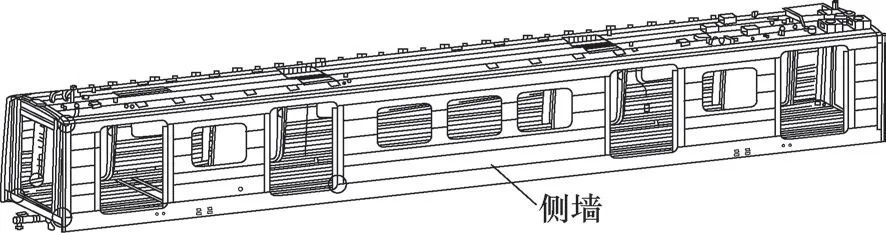

側墻作為鋁合金地鐵車輛不可或缺的大部件模塊之一,總組時與車頂、端墻、底架通過焊接方式將車體封閉為鼓形結構(見圖1)。側墻結構主要由若干塊鋁合金中空擠壓型材單元插接組焊而成。本文以國內某地鐵項目側墻大部件為例,對其生產過程中輪廓度的控制展開研究。

圖1 車體結構示意

2 現狀分析

2.1 鋁合金的焊接特性

由于鋁及鋁合金的熱導率高,所以焊接時必須采用能量集中、功率大的熱源,因此鋁合金中厚板一般都采用熔深大、熔敷效率高的MIG焊。鋁合金的線膨脹系數約為鋼的2倍,凝固時體積收縮率約為6.5%,焊接量越大時,熱輸入量也越大,焊后導致的變形和應力也就越大。

側墻板焊縫為單V形的對接焊縫,此類焊縫的焊接主要會引起兩個方向的角度變形,分別為縱向收縮引起的撓曲角度變形、橫向收縮引起的彎曲角度變形[1],此外還會導致兩個方向的收縮變形,分別為沿著焊縫方向的收縮變形、橫向收縮引起的寬度收縮變形[2]。引起側墻板輪廓度超差的主要是橫向收縮引起的彎曲角度變形,生產中需要使用壓緊器等剛性固定方式對此類變形加以控制。因此,為了減少焊接變形,在焊接過程中需要嚴格控制焊縫的熱輸入量,優化焊接順序,選用合理的焊接參數[3]。

2.2 側墻板組焊后輪廓度超差問題分析

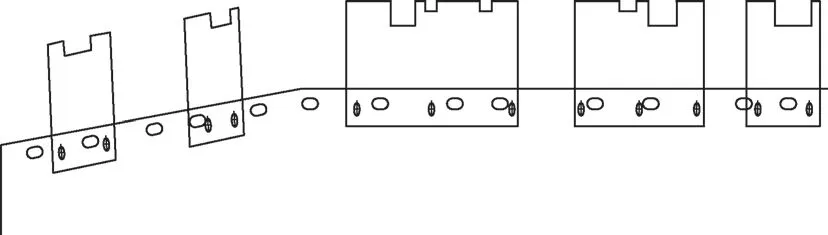

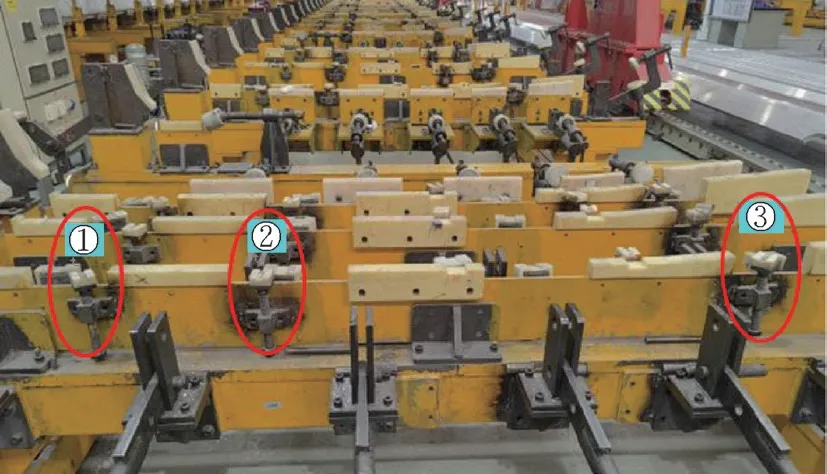

側墻組焊工序正反組工裝胎位均采用尼龍墊塊作為底座,墊塊加工安裝后必須保證與側墻板表面密貼,且同一位置上的所有墊塊高度保持相同,誤差<1mm,工裝胎位局部如圖2所示。

圖2 工裝胎位局部示意

側墻組焊分正面自動焊接和反面自動焊接。正面自動焊前將側墻各單元型材按順序拼接在工裝上,將撓度、高度及門口寬度、對角線等尺寸調整到工藝許可范圍后,在所有焊縫兩側及兩端使用壓緊器將側墻板壓緊至與工裝密貼,然后進行定位焊接,如圖3所示。

圖3 側墻板組裝

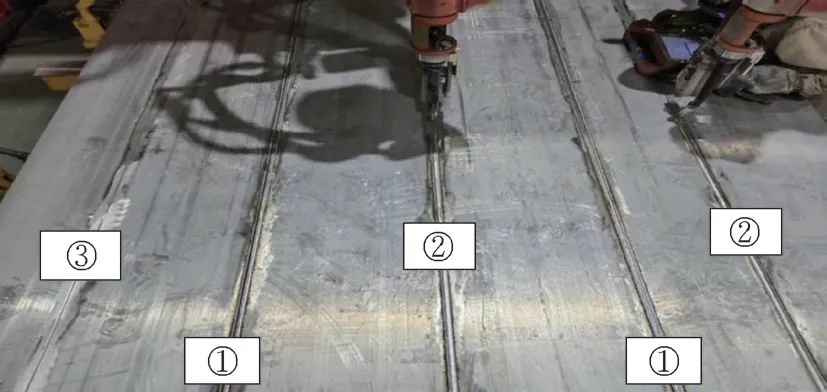

側墻單元板焊接采用IGM自動焊機進行焊接,IGM焊機有主手和副手兩個焊接裝置,可分別對兩條焊縫同時進行焊接,如圖4所示。焊接順序采用交錯焊接方式,按圖4中①→②→③的順序焊接,最大程度地減少焊接熱輸入量,以減少焊后變形量。

圖4 焊接順序

為保證最終產品能順利通過限界試驗,側墻外輪廓度與側墻輪廓度樣板間隙應控制在3mm以內,但在實際制造過程中側墻外表面輪廓度與輪廓度樣板間隙往往會大于臨界值,造成輪廓度超差的主要原因是側墻反面焊接過程中熱輸入量過大,從而導致變形較大。為保證側墻高度尺寸,焊前一般會使用F卡蘭、壓緊器等對側墻進行剛性固定,但焊接結束后一旦松開壓緊器,側墻板便有向內部凹陷的趨勢,導致側墻外輪廓度超差,如圖5所示。

圖5 側墻輪廓度超差現狀

3 對比試驗

3.1 選取合理的焊接參數。

為盡可能模擬現車實際情況,本次選用兩塊1.5m的6000系單元型材進行試驗。型材按現車要求進行組裝,錯邊量≤1mm,焊接采用PA位置,對接形式,焊接保護氣體為純度≥99.999%的氬氣,焊絲選用ER5356,焊接設備使用IGM自動焊機。焊前按工藝文件要求清理氧化膜、油污、雜質等,同時確保焊接現場溫度、濕度符合工藝文件要求,溫度≥8℃,濕度≤80%,風速<1m/s。

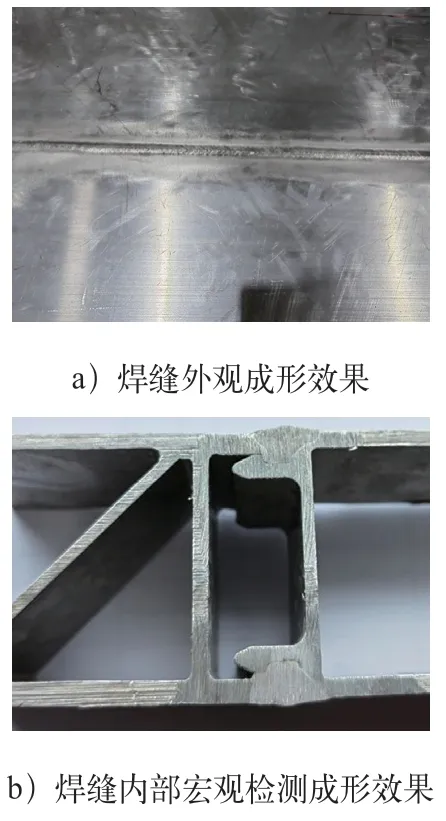

采用控制變量法進行對比試驗。此焊縫焊接工藝規程(WPS)中焊接電流(180~200A)、電弧電壓、焊接速度等焊接參數是一個范圍值,具有區間選擇性。在側墻板組裝過程中,為保證側墻高度滿足工藝要求,組板時會通過調整焊縫間隙來達到所需要求,因此不同的焊縫間隙選擇的焊接參數會有所不同。通過對比不同的焊縫間隙下采用相應的焊接參數進行焊接,觀看焊縫的外觀成形和宏觀檢測情況,最終選出合理的焊接參數[4]。在焊縫零間隙的情況下,為保證焊縫熔深達到質量要求,應盡可能選擇較大的焊接電流,當組對焊縫存在間隙時,為保證焊縫背面不被燒穿或出現焊瘤等缺陷,焊接電流應相應減小。最后,在保證焊縫外觀成形和熔深狀態良好的同時,最大限度地降低焊接熱輸入量。當焊縫零間隙時,采用195A的焊接電流進行焊接,當焊縫存在間隙時,采用180A進行焊接,最終焊縫外觀成形和熔深狀態均滿足質量要求,焊縫成形效果如圖6所示。

圖6 焊縫成形效果

3.2 預置反變形

焊縫橫向收縮引起的彎曲角度變形和寬度收縮變形,使各單元結構位置均發生不同的凹陷和凸起,因此需根據焊縫變形規律預置反變形[5]。側墻反面自動焊局部工裝如圖7所示,焊前對圖中①、②、③頂針高度做出合理調整,提前預置反變形,以抵消部分焊縫收縮變形導致的凹陷。

圖7 側墻反面自動焊工裝

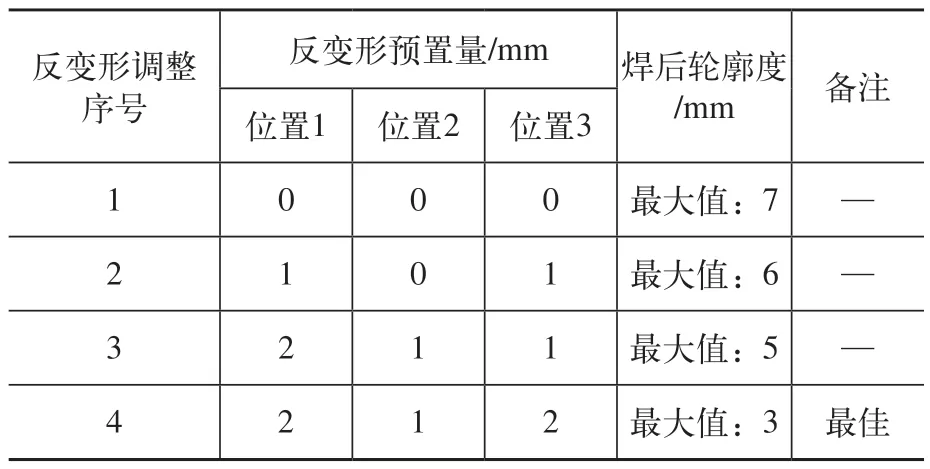

側墻反變形量的確定按照“輪廓度數值統計、分析→確定反變形參數→工裝預置反變形→焊后輪廓度檢測→確定最優反變形量”流程反復試驗,確定最佳反變形預置量。經過該項目4面側墻試制,最終確定反變形預置量為2mm、1mm、2mm,反變形數據調整記錄見表1。

表1 反變形數據調整記錄

3.3 火焰調修

在預置反變形的基礎上,焊接完成后部分位置輪廓度仍存在不滿足技術要求的情況,此時需采用火焰調修法進行調整。焊接完成后使用側墻輪廓度樣板對側墻外輪廓度進行檢測,超限部位做好標記,測量結束后進行火焰調修。調修過程遵循以下原則。

1)火焰調修作業區域應為凸起的焊縫,不可對凹陷焊縫或非焊縫區域進行加熱。

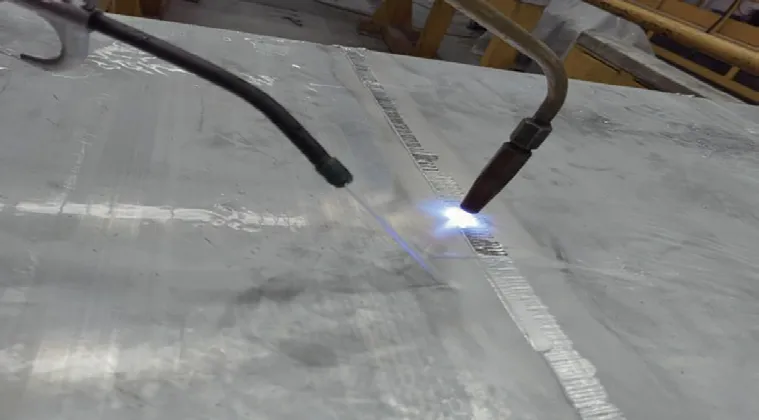

2)火焰調修時,火焰方向應垂直于焊縫,使用火焰局部加熱的同時需要進行水冷,火焰與水流間距控制在40mm以內(見圖8),加熱溫度控制在250℃以下,加熱時隨時觀察工件表面,避免出現凸起或凹陷。

圖8 火焰調修

3)同一焊縫火焰調修次數不得超過3次,如調修的變形量過大時,可在火焰加熱的同時采用錘壓或頂壓等配合手段,盡量減少火焰調修次數。

4)一次調修結束后,使用側墻輪廓度樣板測量并記錄側墻輪廓度,若輪廓度樣板與側墻外輪廓度間隙>3mm時,應再次進行火焰調修(火焰調修次數不得超過3次),當輪廓度樣板與車頂外輪廓度間隙<3mm時,調修作業結束。

4 結束語

通過對側墻輪廓度超差的現狀分析和對比試驗,總結出側墻輪廓度的控制方法。針對側墻板組焊后輪廓度超差,可通過選用合理的焊接參數、預置反變形、火焰調修相結合的工藝方法來消除。