基于有限元數(shù)據(jù)分析10級螺母使用35鋼與40Cr鋼性能對比

楊仕杰

湖北江華機械有限公司 湖北襄陽 441000

1 序言

隨著信息技術的發(fā)展,有限元分析在工程設計和分析中得到了越來越廣泛的重視,已經(jīng)成為解決復雜工程分析計算問題的有效途徑。在產(chǎn)品設計階段發(fā)現(xiàn)潛在問題,經(jīng)過分析計算,采用優(yōu)化設計方案,降低原材料成本,模擬試驗方案,減少試驗次數(shù)[1]。

在三維基礎上進行的 CAE 分析,利用現(xiàn)代計算機強大的數(shù)值計算能力所起到的“虛擬樣機”的作用,在很大程度上替代了傳統(tǒng)設計中資源消耗極大的“物理樣機驗證試驗”,極大地縮短了設計周期,降低了生產(chǎn)成本[2]。

以1961年MIT實驗室的SUTHERLAND發(fā)表的一篇關于人機交互的圖形系統(tǒng)博士論文為起點,CAD/CAM 技術經(jīng)過半個世紀的發(fā)展,在理論、技術、系統(tǒng)和應用等方面都有了較大的進步。楊松宇等[3]建立螺栓法蘭墊片整體的有限元模型,進行了DN500螺栓法蘭連接系統(tǒng)的緊固試驗,驗證了有限元模型的合理性。陳衛(wèi)林等[4]針對現(xiàn)有螺母噴丸工藝中的單層彈丸或多層規(guī)則彈丸模型的不足,在ABAQUS有限元分析軟件中建立了多層隨機彈丸分布模型,使用該模型研究了彈丸層數(shù)、噴丸角度和噴丸速度對螺母表面殘余應力的影響,并通過噴丸試驗對多層隨機彈丸模型進行驗證。

本文通過使用Jmatpro和NX NASTRAN分析軟件對10級螺母使用材料35鋼和40Cr鋼進行分析比對,查詢標準,并對分析結果進行說明。對實物螺母使用維氏硬度計和金相顯微鏡對硬度和金相進行檢測,將結果進行對比討論。

2 材料成分分析

35鋼和40Cr鋼螺母材料化學成分與力學性能分別見表1、表2。

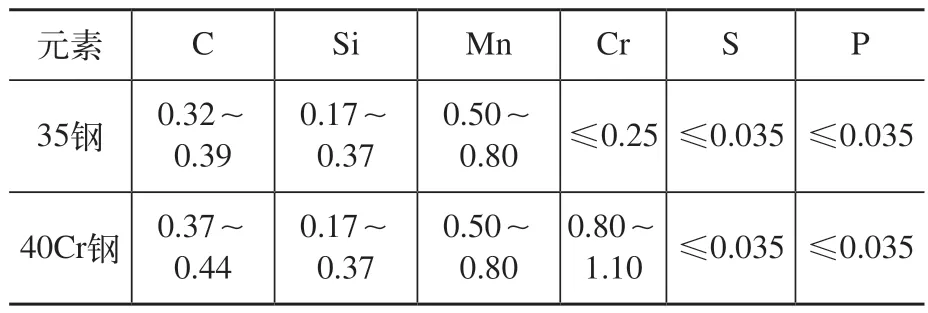

表1 35鋼與40Cr鋼化學成分[5,6](質(zhì)量分數(shù)) (%)

表2 35鋼與40Cr鋼力學性能[5,6]

由化學成分可知,35鋼與40Cr鋼相比,各元素成分相當,35鋼C含量略低、Cr含量低于40Cr。C元素在材料組織內(nèi)部主要以形成碳化物為主,可以提高材料的強度和硬度;Cr元素能顯著提高鋼的抗氧化性能,提高鋼的淬透性,增加鋼的抗腐蝕能力,并提高鋼的強度和耐磨性,因此40Cr鋼力學性能均優(yōu)于35鋼。但35鋼作為優(yōu)質(zhì)碳素結構鋼的一種,其具有良好的塑性和適當?shù)膹姸龋锹菟?lián)接中常用的材料;40Cr鋼雖然在力學性能上優(yōu)于35鋼,但由于C含量的增加,其塑性韌性降低,不利于抵抗螺栓使用過程中造成的由振動引起的塑性變形[7];另外,Cr元素資源較少,面對螺母的生產(chǎn)勢必會造成成本的上升,經(jīng)濟性低于35鋼。

3 螺母等級標準描述

按照GB/T 3098.2—2015《緊固件機械性能—螺母》規(guī)定,10級M10細牙螺紋螺母材料與螺母熱處理為碳素鋼淬火與回火[8],化學成分極限要求見表3,且在10級螺母注釋當中所描述“為滿足力學性能要求,可能需要添加合金元素”。由此可知,螺母材料35鋼和40Cr鋼化學成分均能滿足標準要求,且對40Cr鋼中合金元素的使用并非必要條件。

表3 螺母化學成分(質(zhì)量分數(shù))極限要求[8] (%)

4 材料性能模擬分析

使用NX NASTARN軟件對螺母使用條件進行仿真模擬分析,并使用Jmatpro軟件對螺母熱處理后的硬度和金相進行計算分析[9]。

4.1 應力應變分析

為分析討論螺母材料35鋼和40Cr鋼性能,采用有限元分析軟件NX NASTRAN分析螺母在裝配過程中所受扭矩載荷下所產(chǎn)生的應力應變。現(xiàn)將分析數(shù)據(jù)說明如下。

(1)材料模擬性能分析 材料性能參數(shù)見表4。

表4 35鋼與40Cr鋼材料性能參數(shù)

(2)邊界條件加載分析 根據(jù)螺母使用條件,螺母主要受一豎直方向60N·m扭矩力和平面支撐力,其邊界條件及載荷加載如圖1所示,網(wǎng)格劃分如圖2所示。

圖1 螺母載荷加載示意

圖2 螺母網(wǎng)格劃分示意

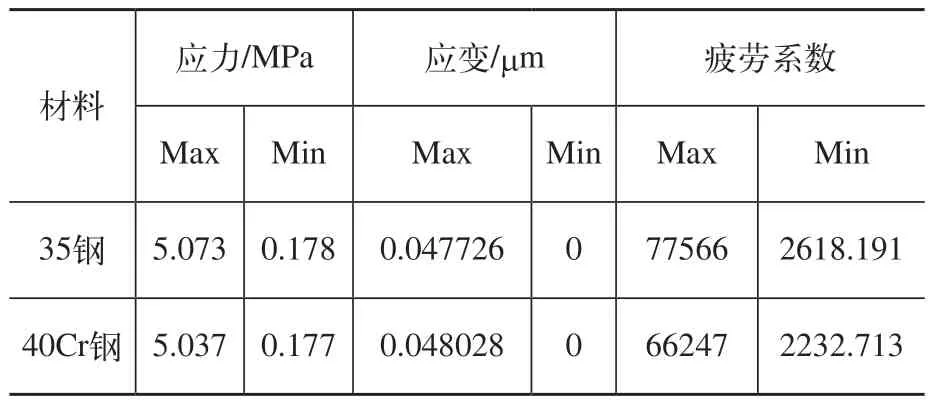

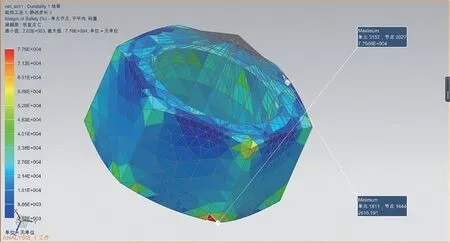

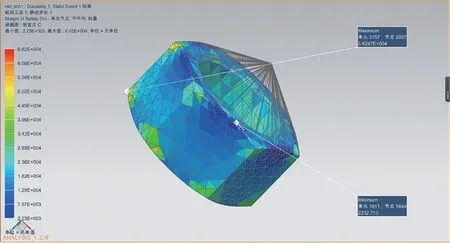

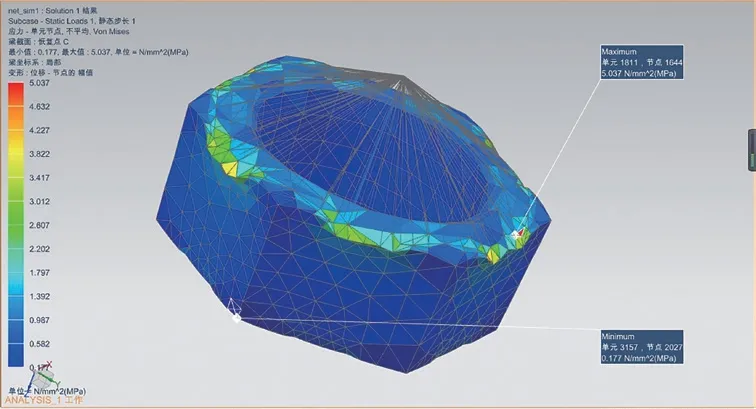

(3)有限元分析結果 經(jīng)計算有限元分析,結果如圖3~圖8所示。有限元分析結果對比見表5。

表5 有限元分析結果對比

圖3 35鋼疲勞結果

圖5 35鋼應力結果

圖6 40Cr鋼疲勞結果

圖7 40Cr鋼應變結果

圖8 40Cr鋼應力結果

由上述分析結果可知,螺母在經(jīng)過60N·m扭矩載荷之下,35鋼和40Cr鋼之間應力應變結果相似且無明顯區(qū)別,但由于35鋼塑性優(yōu)于40Cr鋼,因此35鋼疲勞系數(shù)相比40Cr鋼數(shù)值更高,故由有限元分析數(shù)據(jù)可知,35鋼和40Cr鋼均可滿足使用要求,但35鋼相比40Cr鋼在韌性上更有優(yōu)勢,更能滿足在使用過程中的沖擊性能要求,可提高產(chǎn)品的使用壽命。

4.2 材料熱處理性能分析

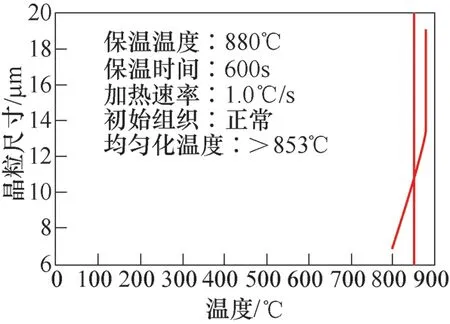

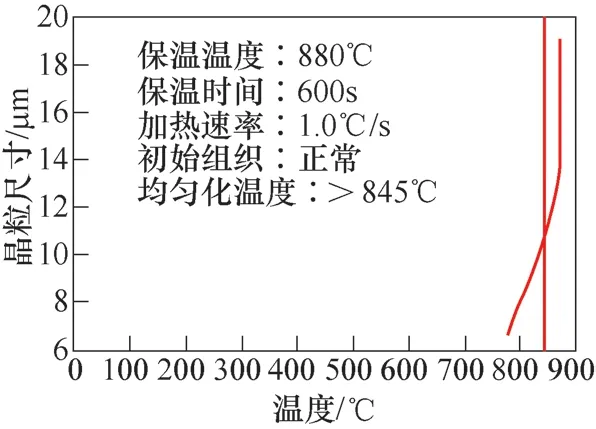

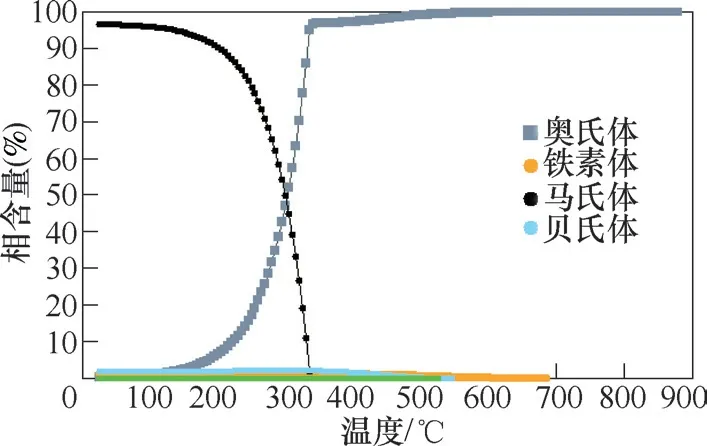

采用材料性能分析軟件Jmatpro分析35鋼和40Cr鋼熱處理加熱、冷卻時晶粒大小與冷卻組織,對結果說明如下。

1)35鋼計算結果如圖9~圖12所示。

圖9 35鋼再奧氏體化晶粒大小

圖10 35鋼淬火回火組織相

圖11 35鋼淬火回火硬度

圖12 35鋼奧氏體連續(xù)冷卻組織轉(zhuǎn)變圖

2)40Cr鋼計算結果如圖13~圖16所示。

圖13 40Cr鋼再奧氏體化晶粒大小

圖14 40Cr鋼淬火回火組織相

圖15 40Cr鋼淬火回火硬度

圖16 40Cr鋼奧氏體連續(xù)冷卻組織轉(zhuǎn)變圖

計算結果表明,35鋼和40Cr鋼經(jīng)熱處理后,晶粒大小為11μm,35鋼和40Cr鋼冷卻組織均為馬氏體,但由奧氏體連續(xù)冷卻組織轉(zhuǎn)變圖可知,40Cr鋼中受Cr元素的影響,奧氏體連續(xù)冷卻組織轉(zhuǎn)變圖曲線向右移,淬透性優(yōu)于35鋼,故35鋼的冷卻組織較40Cr鋼冷卻組織會有部分鐵素體和貝氏體的混合物。但根據(jù)硬度曲線可知,可以通過控制熱處理參數(shù)來達到所要求的硬度要求。

5 實際檢測結果

綜上所述,為進一步驗證35鋼與40Cr鋼作為螺母材料使用性能上的差異,對螺母產(chǎn)品進行心部硬度和金相組織試驗驗證,結果表明,35鋼螺母與40Cr鋼螺母硬度和金相組織結果相似,均滿足需求。

(1)硬度檢測對比 按照GB/T 3098.2—2015規(guī)定,使用維氏硬度計檢測螺母心部和螺牙硬度,根據(jù)10級螺母標準要求,其硬度為295~353HV[8],檢測結果見表6。

表6 螺母與螺牙硬度對比 (HV)

由硬度檢測結果可知,35鋼和40Cr鋼螺母均可滿足標準10級技術要求。

(2)金相檢測對比 35鋼金相檢測結果如圖17所示,40Cr鋼金相檢測結果如圖18所示。

圖17 35鋼螺母金相

圖18 40Cr鋼螺母金相

由圖17、圖18可知,35鋼和40Cr鋼螺母金相組織均為均勻分布的回火索氏體,熱處理方式為淬火、回火,螺牙邊緣無明顯貧碳缺陷,兩者均滿足實際使用要求。

6 結束語

1)35鋼和40C r鋼螺母均可滿足10級技術需求,但相比40Cr鋼,35鋼成本更低,有利于大批量生產(chǎn)。

2)經(jīng)過有限元分析,35鋼和40Cr鋼螺母應力應變相當,使用結果無差別。但35鋼相比40Cr鋼耐疲勞性能更占優(yōu)勢,有利于提高螺母使用過程中的抗沖擊性能,進而可提高其使用壽命。

3)經(jīng)實物檢測分析,35鋼和40Cr鋼螺母硬度、金相檢測結果相近,均滿足10級螺母使用要求。