減振器螺旋彈簧斷裂分析

李明,李金紅,馬宇,曹磊

錦州捷通鐵路機械股份有限公司 遼寧錦州 121116

1 序言

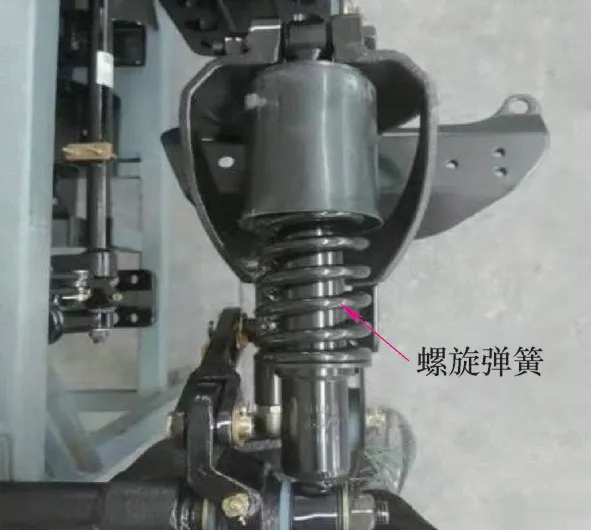

某重型載貨汽車運行約10000km后,駕駛室減振器螺旋彈簧發生斷裂,其所在位置如圖1所示。彈簧外徑為70.1mm,總圈數為10.65圈,彈簧系數測定范圍110~170mm,設計使用壽命為3年(約運行60000km)。彈簧生產工藝流程:熱軋毛坯(55SiCr鋼)→冷拔(定徑)→淬火(油淬)→中溫回火→卷制→立定處理→回火(去應力)→噴丸(去表面微小缺陷)→表面處理(涂黑漆)。為查明早期斷裂原因,并提出改進措施,本文對斷裂彈簧進行理化檢測與分析。

圖1 彈簧斷裂位置

2 試驗過程和結果

2.1 宏觀分析

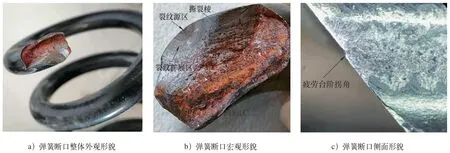

斷口位于彈簧第6圈,斷裂面整體與彈簧鋼絲軸線相交約45°,斷口周圍無塑性變形,其斷口整體外觀形貌如圖2a所示。斷口由3個區域組成,即裂紋源區、裂紋擴展區和瞬斷區,其宏觀形貌如圖2b所示。裂紋源區存在一個疲勞臺階;裂紋擴展區面積較小,貝紋線清晰可見,貝紋線收斂中心與疲勞臺階交匯于一點,該點位于彈簧圈下部近表面,可判斷疲勞源為點源;瞬斷區面積較大,可觀察到沿鋼絲軸向剪切斷裂的撕裂棱特征,說明材料脆性較大,瞬斷區表面粗糙、銹蝕嚴重。疲勞區表面相對光滑、銹蝕輕微,這是由于斷口暴露在空氣中,粗糙表面增加了水分和空氣中腐蝕物質的吸附量,促進了彈簧瞬斷區加速腐蝕[1]。彈簧斷口側面形貌如圖2c所示。由圖2c可知,在疲勞臺階拐角處未見表面折疊、裂紋現象,其附近存在噴丸留下的均勻凹坑,說明彈簧鋼絲表面狀態良好。宏觀分析表明,彈簧斷口呈典型的正斷型扭轉疲勞斷口形貌。

圖2 彈簧斷口及側面宏觀形貌

2.2 微觀分析

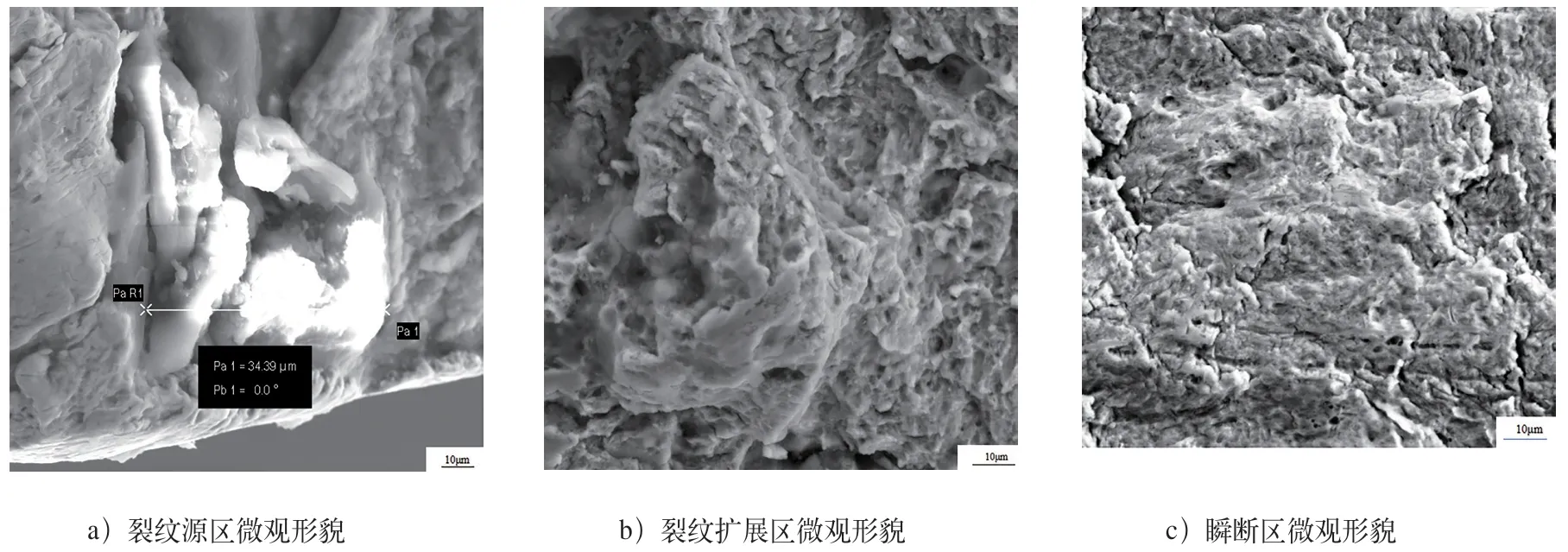

用超聲波酒精溶液清洗彈簧斷口,置于Sigma300型掃描電鏡下觀察,其微觀形貌如圖3所示。裂紋源區疲勞臺階起始處觀察到34μm球狀物,如圖3a所示。裂紋擴展區可見少量疲勞輝紋及二次裂紋,如圖3b所示。瞬斷區微觀斷裂機制呈準解理斷裂,如圖3c所示。

圖3 彈簧斷口微觀形貌

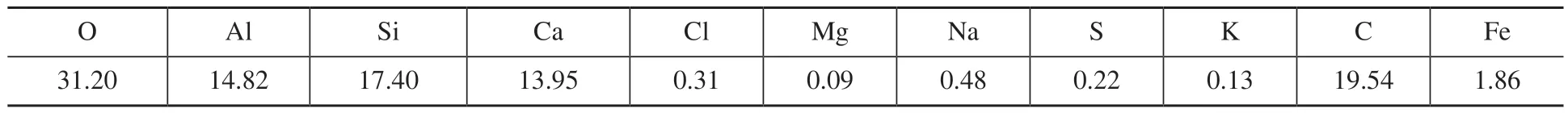

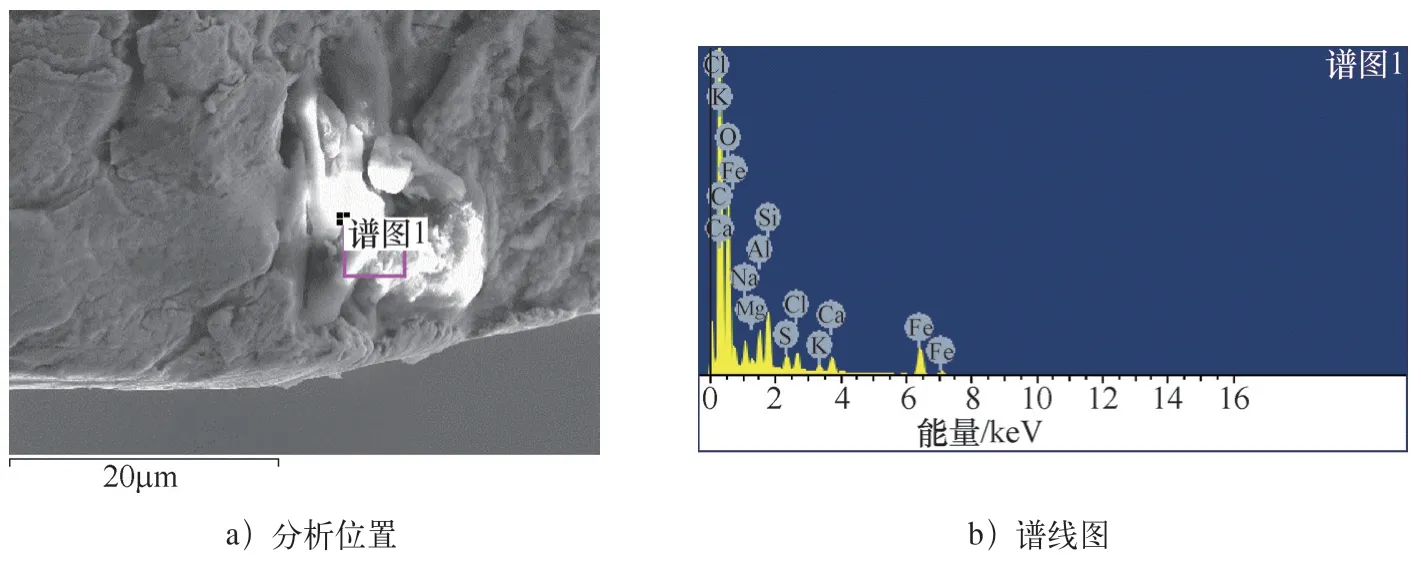

用X-MaxN型X射線能譜儀對裂紋源區球狀物進行能譜分析,分析位置及譜線如圖4所示。由能譜分析可知,球狀物主要含O、Al、Si、Ca、Na、K、C及少量Fe元素,具體成分見表1。

表1 球狀物能譜分析結果(質量分數) (%)

圖4 能譜分析位置及譜線圖

2.3 化學成分檢測

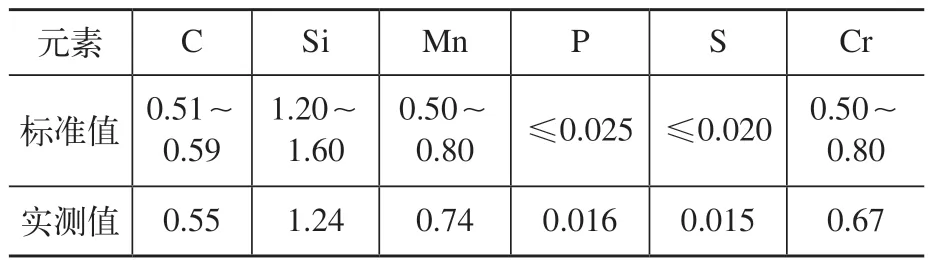

在彈簧斷口附近取樣,采用Lab Spark 750型火花直讀光譜儀進行化學成分檢測,結果符合GB/T 18983—2017《淬火-回火彈簧鋼絲》對55SiCr鋼的成分要求,其檢測結果見表2。

表2 彈簧鋼絲化學成分(質量分數) (%)

2.4 金相分析

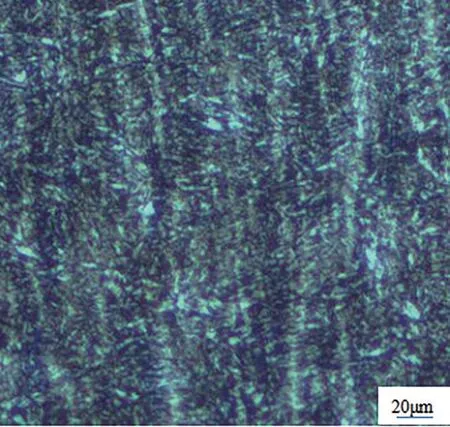

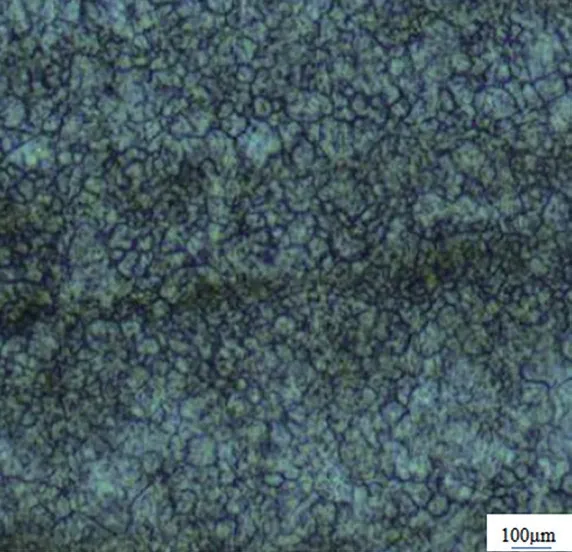

在彈簧斷口附近取縱向試樣,經磨拋后用Axio Observer型光學金相顯微鏡檢測夾雜物含量。按GB/T 10561—2005《鋼中非金屬夾雜物含量的測定 標準評級圖顯微檢驗法》A法評定,夾雜物級別為D0.5,說明鋼絲材料潔凈度良好。用4%硝酸酒精溶液腐蝕,觀察斷口縱向截面顯微組織為保持馬氏體位向的細小回火托氏體,組織沿鋼絲拉拔方向略呈帶狀分布,屬正常的彈簧縱向組織,如圖5所示。取彈簧橫截面試樣,經冷鑲嵌、磨拋腐蝕后觀察脫碳層深度,檢測結果表明,彈簧邊緣無脫碳現象。用過飽和苦味酸水溶液熱浸蝕,按GB/T 6394—2017《金屬平均晶粒度測定方法》比較法評定,其奧氏體晶粒度為10級,如圖6所示。金相分析表明,鋼絲材料熱處理正常,無脫碳及石墨化現象。

圖5 顯微組織形貌

圖6 奧氏體晶粒度

2.5 硬度檢測

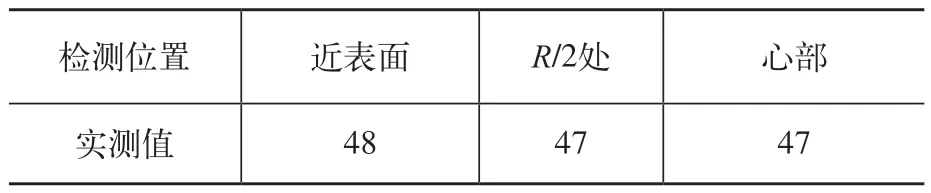

用610RS型洛氏硬度計,按GB/T 230.1—2018《金屬材料 洛氏硬度試驗 第1部分:試驗方法》檢測彈簧橫截面洛氏硬度,結果見表3。硬度檢測結果表明,彈簧硬度為47HRC,滿足45~50HRC的技術要求。

表3 彈簧洛氏硬度 (HRC)

3 分析與討論

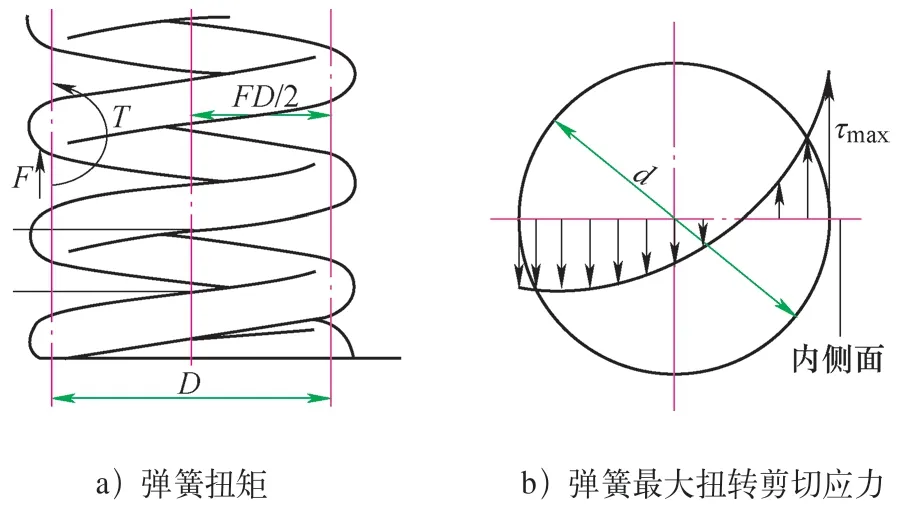

當螺旋彈簧在服役過程中承受軸向工作載荷F時,采用截面法分析(截面單元主要承受脈動扭轉剪切應力),可知彈簧截面受到的扭矩:T=FD/2,如圖7a所示。

由扭矩引起的切應力為

考慮到彈簧螺旋狀曲率的影響,最大剪切應力發生在彈簧內側表面,其數值為

式中C——旋繞比,C=D/d;

K——彈簧曲度系數;

F——彈簧工作載荷(N);

D——彈簧中徑(mm);

d——材料直徑(mm)。

彈簧最大扭轉剪切應力如圖7b所示。

圖7 彈簧截面法應力分析

一般情況下,由于設計不當或材料安全系數不足造成的斷裂,其裂紋源往往在彈簧圈內側表面[2]。斷裂彈簧化學成分、非金屬夾雜物、金相組織、脫碳層、晶粒度及硬度均滿足相關技術要求,且斷裂發生在第6圈下部近表面,非彈簧最大受力處,因此彈簧斷裂與強度、設計無關。

鋼液在連鑄時,向結晶器液面添加保護渣,其主要成分為CaO、Al2O3、SiO2、Na2O、K2O和C等[3]。能譜分析中的球狀物含O、Al、Si、Ca、Na、K和C等元素,符合保護渣成分。連鑄過程中卷入的保護渣在澆注和凝固時來不及上浮而殘留在材料中,后經高線軋制、冷拔等工藝殘留在彈簧鋼絲近表面,構成Al2O3、SiO2和CaO等復相夾雜物。該類夾雜物具有高硬度、無塑性,屬脆性夾雜類型。闕石生等[4]研究夾雜物尺寸及位置對彈簧鋼疲勞壽命的影響表明,夾雜物尺寸越大,距離表面越近,彈簧鋼疲勞壽命越低。微觀分析中夾雜物尺寸約34μm,其位置在鋼絲下部近表面,割裂基體連續性。彈簧服役時承受交變載荷,在夾雜物處形成應力集中,萌生疲勞裂紋,因材料脆性較大,裂紋擴展速度快,最終早期斷裂。

建議在鋼液連鑄過程中控制拉坯速度,調整浸入式澆口深度,以減小鋼液液面波動,并可優化保護渣性能來獲得合理的保護渣黏度,通過以上措施來降低卷渣風險[5]。

4 結束語

1)減振器螺旋彈簧失效性質為扭轉疲勞斷裂。

2)彈簧鋼絲下部近表面非金屬夾雜物是造成疲勞斷裂的原因。

3)連鑄工藝可通過控制拉速、調整浸入式澆口深度、穩定鋼液液面波動,以及對結晶器保護渣進行優化等方法來提高彈簧材料的冶金質量。