高速斜撐式超越離合器楔合性能影響因素分析

權凌霄,姚仁逸,王浩博,李繼鋒,李澤強

(1.燕山大學 機械工程學院,河北 秦皇島 066004;2.河北省重型機械流體動力傳輸與控制實驗室,河北 秦皇島 066004;3.洛陽軸承研究所有限公司,河南 洛陽 471039)

斜撐式超越離合器是直升機傳動系統的關鍵部件,具有承載能力強,結構緊湊,制造工藝性好等優點,對直升機傳動性能有重要影響。在高速、重載工況下,超越離合器需要滿足更高的承載能力,快速楔合脫楔能力以及既定的使用壽命[1]。某型高速斜撐式超越離合器使用過程中存在楔合失敗、楔合響應慢等問題,為進一步優化該離合器,需對其契合性能影響因素進行分析。

關于離合器的研究主要有:文獻[2]基于Pro/E建立斜撐式離合器三維模型,并采用ADAMS分析了內滾道錐度誤差對離合器楔合性能的影響,結果表明內錐度誤差對離合器楔合性能影響較大,需嚴格控制;文獻[3]基于ADAMS對雙向楔塊式超越離合器的楔合過程進行仿真分析,得到了該超越離合器的楔合時間、響應時間、楔塊和襯套的轉速以及楔塊和襯套楔合時的沖擊力和穩態力等參數;文獻[4]對滾柱式超越離合器典型的超越和楔合工況進行分析,研究了超越過程中的彈簧響應特性及楔合時間、沖擊載荷等接觸特性參數;文獻[5]建立多因素滑動模型分析了斜撐式超越離合器楔合過程中的打滑現象,結果表明楔合瞬間接觸副會產生較大的沖擊載荷,該沖擊載荷與內、外圈轉速差有關;文獻[6]建立了離合器楔合過程中的多因素滑動模型,分析了斜撐塊的質心位置對離合器力學性能的影響;文獻[7]基于有限元法分析了斜撐塊結構設計對超越離合器楔合瞬間的振動和滑移特性的影響,結果表明斜撐塊的凸緣在大負載情況下可起到保護作用;文獻[8]通過試驗分析了不同結構的斜撐式超越離合器的靜態超扭、動態楔合及斜撐塊疲勞性能;文獻[9]分析了斜撐式超越離合器楔合瞬間的力學特性,結果表明楔合轉速是影響超越離合器性能的重要因素,楔合轉速過高會使斜撐塊卡死,且主機機動性受超越離合器楔合時間的影響,楔合時間短,系統響應快,主機機動性好。

在上述研究的基礎上,建立斜撐式超越離合器動力學模型,分析斜撐塊和內、外圈的摩擦因數、彈簧等效力矩、負載等效質量、阻尼、接觸剛度對離合器楔合轉速及內、外圈最大轉速差的影響,以期為該類離合器的結構優化提供參考。

1 高速斜撐超越離合器工作原理

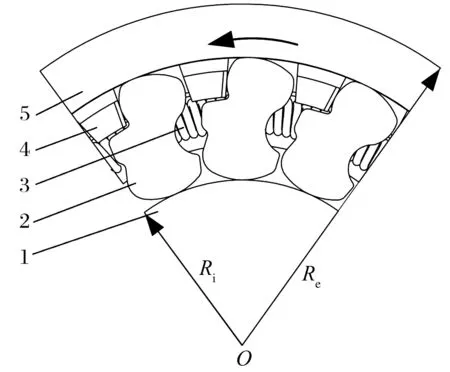

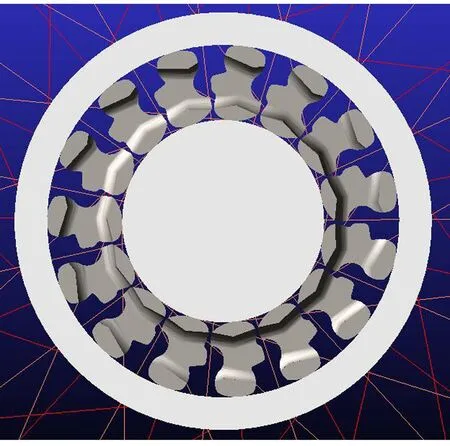

高速斜撐超越離合器結構包括內圈、斜撐塊、環形彈簧、保持架、外圈,如圖1所示,Ri,Re分別為內、外圈半徑。

1—內圈;2—斜撐塊;3—環形彈簧;4—保持架;5—外圈。圖1 高速斜撐超越離合器結構示意圖Fig.1 Structure diagram of high speed sprag overrunning clutch

當外圈(主動件)相對內圈逆時針旋轉時,因彈簧的張緊力以及斜撐塊和滾道的摩擦力,斜撐塊繞其中心逆時針轉動,此時斜撐塊楔緊于內、外圈之間,外圈的運動和載荷傳到內圈,離合器進入楔合工作狀態;當外圈相對內圈順時針旋轉時,因彈簧的張緊力以及斜撐塊和滾道的摩擦力,斜撐塊圍繞其中心順時針轉動,導致外圈的運動和載荷不能傳到內圈,離合器進入超越工作狀態。

2 高速斜撐超越離合器動力學仿真模型

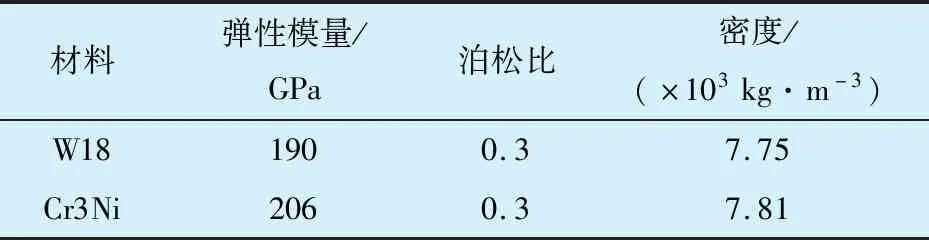

以某高速斜撐超越離合器為研究對象,其主要結構參數為:外徑30 mm,內徑17 mm,安裝寬度15.5 mm,斜撐塊15個。斜撐塊材料為W18,保持架及內、外圈材料為Cr3Ni,材料參數見表1。

表1 材料參數Tab.1 Material parameters

建模時作如下假設:1)裝配間隙為0,制造誤差忽略不計;2)轉動約束為理想約束;3)各零件均視為剛體;4)不考慮斜撐塊和滾道變形對動力學性能的影響。

高速斜撐超越離合器仿真模型參數設置取決于外圈負載的轉動慣量、離合器旋轉阻尼、離合器旋轉剛度等,考慮內、外圈初始速度、加速度以及外圈負載力矩等初始條件,基于ADAMS/View仿真軟件建立離合器差速仿真模型,約束和載荷條件如下:

1)創建內圈、外圈、保持架相對于固定坐標系的旋轉副。

2)離合器旋轉阻尼一部分由內、外圈和斜撐塊的摩擦及碰撞產生,與接觸機理和潤滑狀態有關,仿真時應設置碰撞阻尼。離合器旋轉剛度由內、外圈和斜撐塊的碰撞產生,與內、外圈和斜撐塊的剛度有關,仿真時應設置碰撞剛度。

斜撐式超越離合器為含間隙的多剛體動力學模型,碰撞過程需考慮間隙的影響,故以赫茲接觸理論為基礎計算碰撞參數。ADAMS在處理碰撞問題時主要有恢復系數法和等效彈簧阻尼法,對應的算法為補償法和沖擊函數法,本文采用沖擊函數法分析碰撞參數,需選擇合適的接觸剛度K、切入深度d、力指數e和阻尼D。

兩接觸體的接觸剛度為

(1)

式中:R為兩接觸體在接觸點的相對曲率半徑;R1,R2為兩接觸體在接觸點的曲率半徑;E*為綜合彈性模量;ν1,ν2為兩接觸體材料的泊松比;E1,E2為兩接觸體材料的彈性模量。

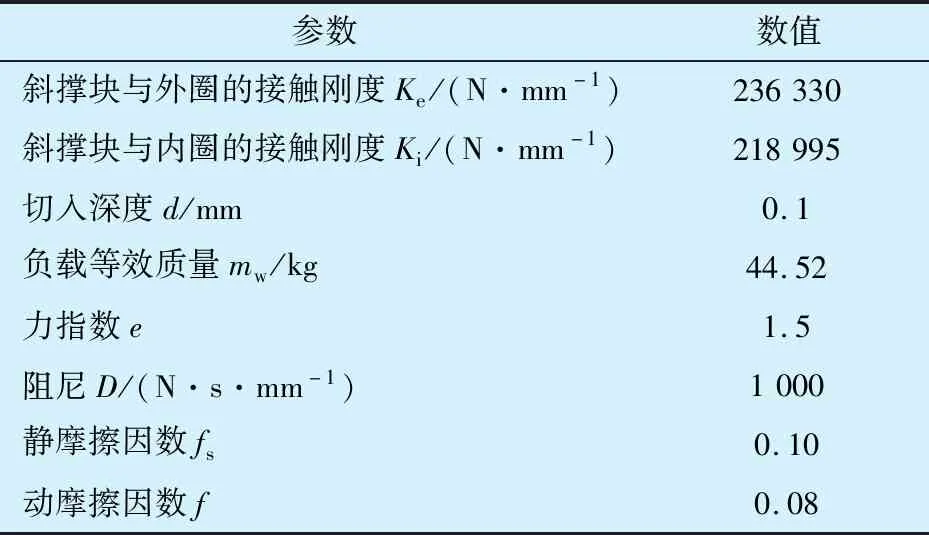

斜撐塊與內、外圈的碰撞參數[2]見表2。

表2 斜撐塊和內、外圈的碰撞參數Tab.2 Collision parameters between sprag and inner and outer rings

3)將離合器工作時的負載等效為負載轉矩,施加在離合器外圈上。

4)將彈簧作用簡化為力矩形式,經計算彈簧力矩T與內圈轉速ni的關系為

T=[6.485e-9(ni/6)2+2.4]×2.85。

(2)

5)內圈施加勻加速驅動,外圈施加勻減速驅動。

基于ADAMS建立的高速斜撐超越離合器動力學模型如圖2所示。

圖2 高速斜撐超越離合器動力學模型Fig.2 Dynamic model of high speed sprag overrunning clutch

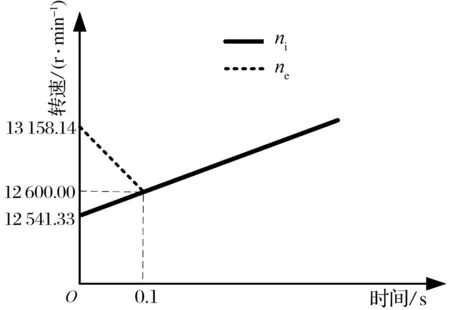

3 高速斜撐超越離合器轉速初始條件

本文主要研究高速斜撐超越離合器由超越狀態到楔合狀態的差速楔合過程,為縮短仿真時間,簡化差速楔合過程,將內、外圈同速前0.1 s時刻的內、外圈轉速設為初始轉速,仿真過程包含差速和楔合階段,內、外圈初始轉速及轉速曲線如圖3所示:1)內圈初始轉速ni為12 541.33 r/min,做加速運動;2)外圈轉速ne初始為13 158.14 r/min,做減速運動;3)理想狀態下內、外圈楔合轉速n為12 600.00 r/min。

圖3 高速斜撐超越離合器理想差速楔合過程Fig.3 Ideal differential wedging process of high speed sprag overrunning clutch

4 高速斜撐超越離合器楔合性能影響因素分析

在理想狀態下,離合器按圖3轉速過程楔合,但楔合過程會受慣性及離合器零件間的碰撞影響,存在延遲,在此通過動力學模型分析摩擦因數、彈簧等效力矩、負載等效質量、阻尼、接觸剛度對離合器楔合轉速的影響。楔合過程中內、外圈存在轉速差,最大轉速差Δmax是衡量楔合性能的指標,下文也將對其進行分析。定義內、外圈轉速差為

Δ=ne-ni。

(3)

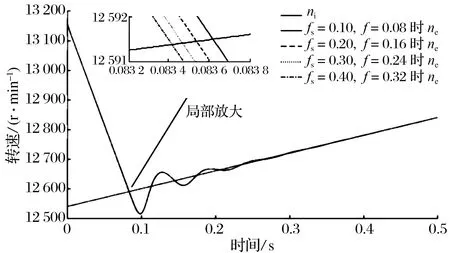

4.1 摩擦因數

結合材料有/無潤滑下的摩擦狀況,設置4組摩擦因數組合:1)fs=0.10,f=0.08;2)fs=0.20,f=0.16;3)fs=0.30,f=0.24;4)fs=0.40,f=0.32。不同摩擦因數組合下內、外圈的轉速曲線如圖4所示,根據圖4可得不同摩擦因數組合下的楔合轉速及內、外圈最大轉速差,見表3。

圖4 不同摩擦因數下的內、外圈轉速曲線Fig.4 Speed curves of inner and outer rings under different friction coefficients

表3 不同摩擦因數組合下的楔合轉速及內、外圈最大轉速差Tab.3 Wedging speed and maximum speed difference between inner and outer rings under different friction coefficients

由圖4和表3可知:隨摩擦因數增大,契合轉速及內、外圈最大轉速差Δmax幾乎不變,說明摩擦因數對離合器楔合性能影響較小。

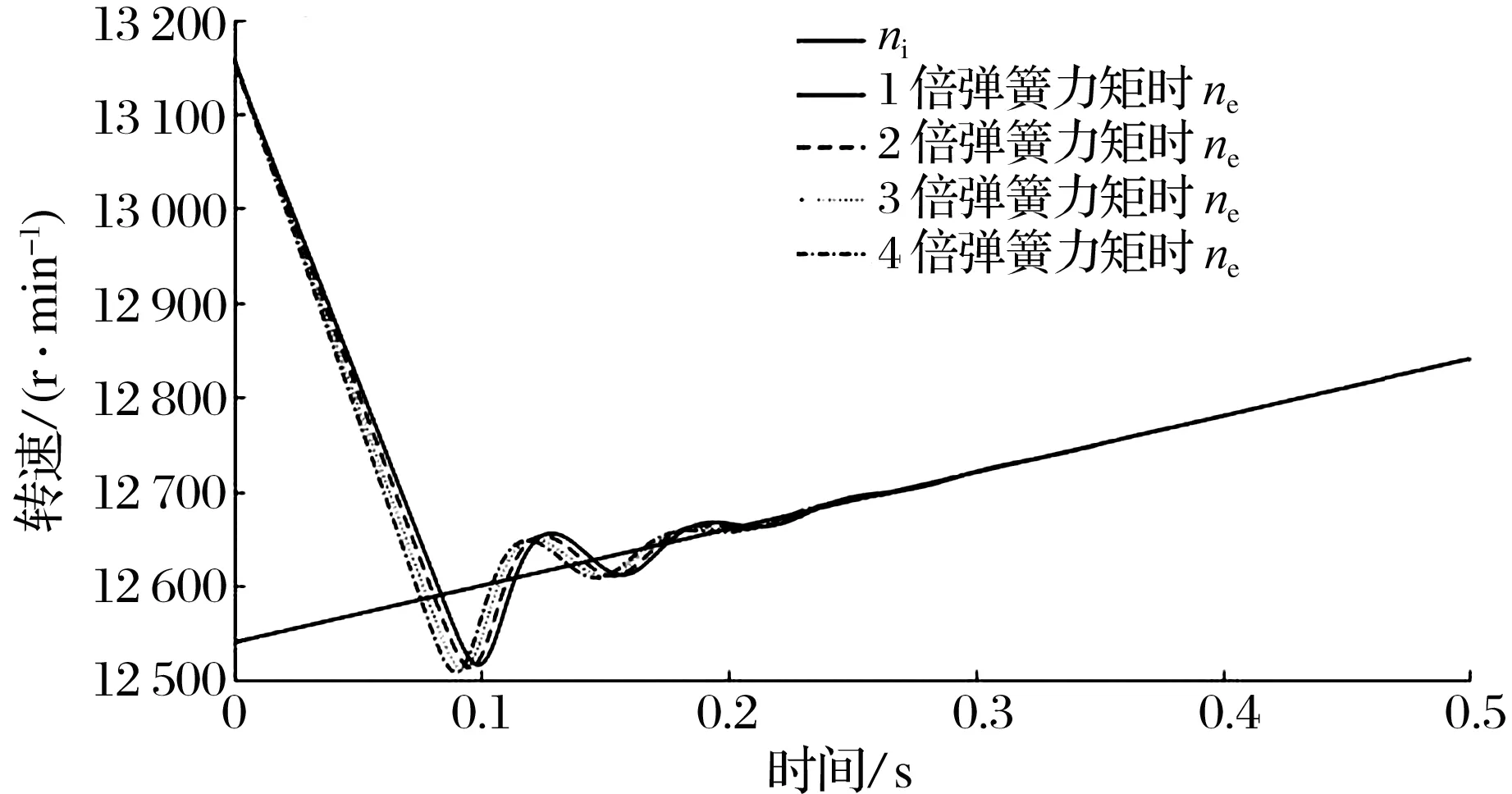

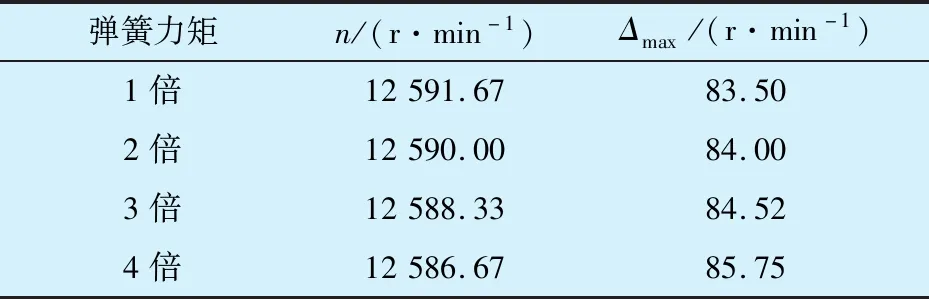

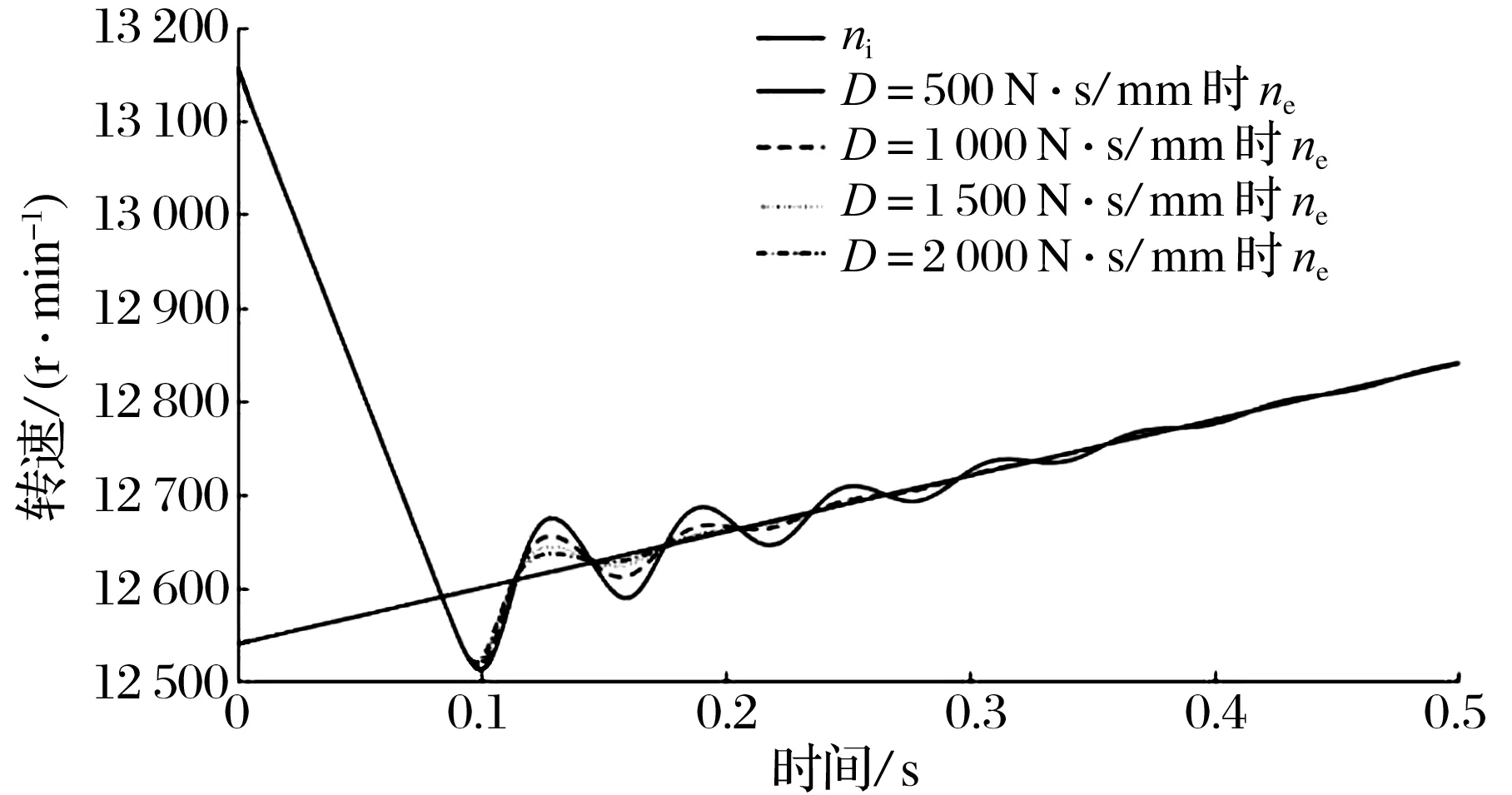

4.2 彈簧力矩

將彈簧作用等效為力矩加載到斜撐塊上,分別設置1倍、2倍、3倍、4倍的彈簧力矩,不同彈簧力矩下的內、外圈轉速曲線如圖5所示,根據圖5可得不同彈簧力矩下的楔合轉速及內、外圈最大轉速差,見表4。由圖5和表4可知:隨彈簧力矩增大,楔合轉速減小,楔合時間提前,內、外圈最大轉速差Δmax增大。這是由于彈簧力矩增大,在超越階段斜撐塊與外圈的接觸力增大,導致摩擦力增大,外圈轉速減小,但楔合轉速及內、外圈最大轉速差變化較小,說明彈簧力矩對離合器楔合性能影響較小。

圖5 不同彈簧力矩下的內、外圈轉速曲線Fig.5 Speed curves of inner and outer rings under different spring torques

表4 不同彈簧力矩下的楔合轉速及內、外圈最大轉速差Tab.4 Wedging speed and maximum speed difference between inner and outer rings under different spring torques

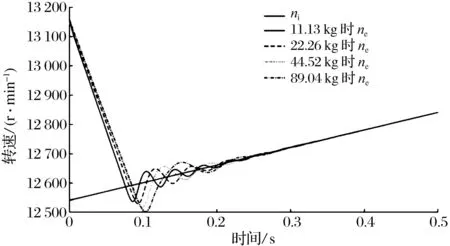

4.3 負載等效質量

離合器輸出端外圈負載與外圈和驅動負載的機械結構有關,直接影響楔合沖擊力及楔合時間,可將外圈負載等效為外圈質量。外圈質量分別設置為11.13,22.26,44.52,89.04 kg,內、外圈轉速曲線如圖6所示,根據圖6可得不同外圈質量下的楔合轉速及內、外圈最大轉速差,見表5。由圖6和表5可知:隨外圈質量增大,楔合時間延遲,楔合轉速及內、外圈最大轉速差Δmax增大,說明負載對離合器楔合性能影響較大。

圖6 不同外圈質量下的內、外圈轉速曲線Fig.6 Speed curves of inner and outer rings under different outer ring masses

表5 不同外圈質量下的楔合轉速及內、外圈最大轉速差Tab.5 Wedging speed and maximum speed difference between inner and outer rings under different outer ring masses

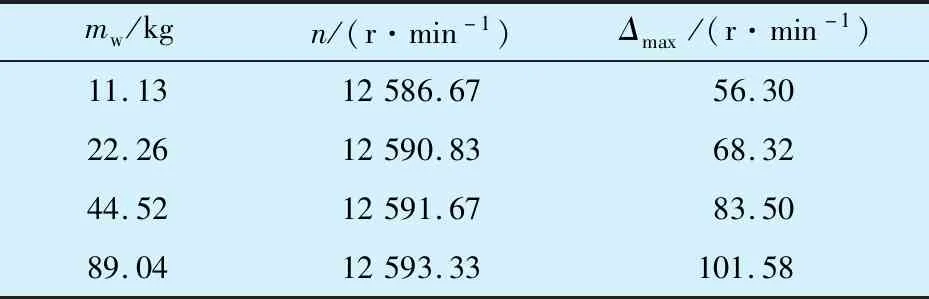

4.4 阻尼

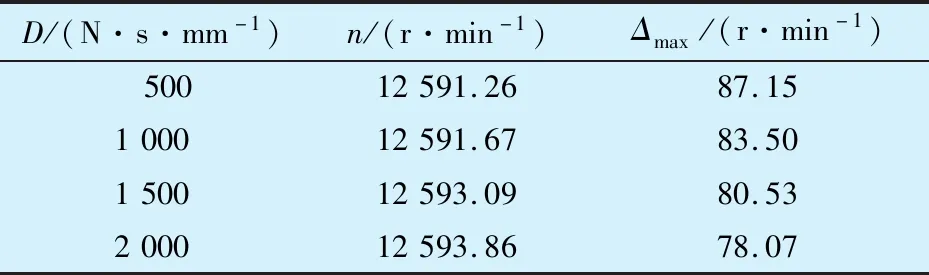

不同阻尼下的內、外圈轉速曲線如圖7所示,根據圖7可得不同阻尼下的楔合轉速及內、外圈最大轉速差, 見表6。

圖7 不同阻尼下的內、外圈轉速曲線Fig.7 Speed curves of inner and outer rings under different dampings

表6 不同阻尼下的楔合轉速及內、外圈最大轉速差Tab.6 Wedging speed and maximum speed difference between inner and outer rings under different dampings

由圖7和表6可知: 隨阻尼增大,楔合時間提前,楔合轉速增大,內、外圈最大轉速差減小,但楔合轉速和內、外圈最大轉速差變化較小,說明阻尼對離合器的楔合性能影響較小。

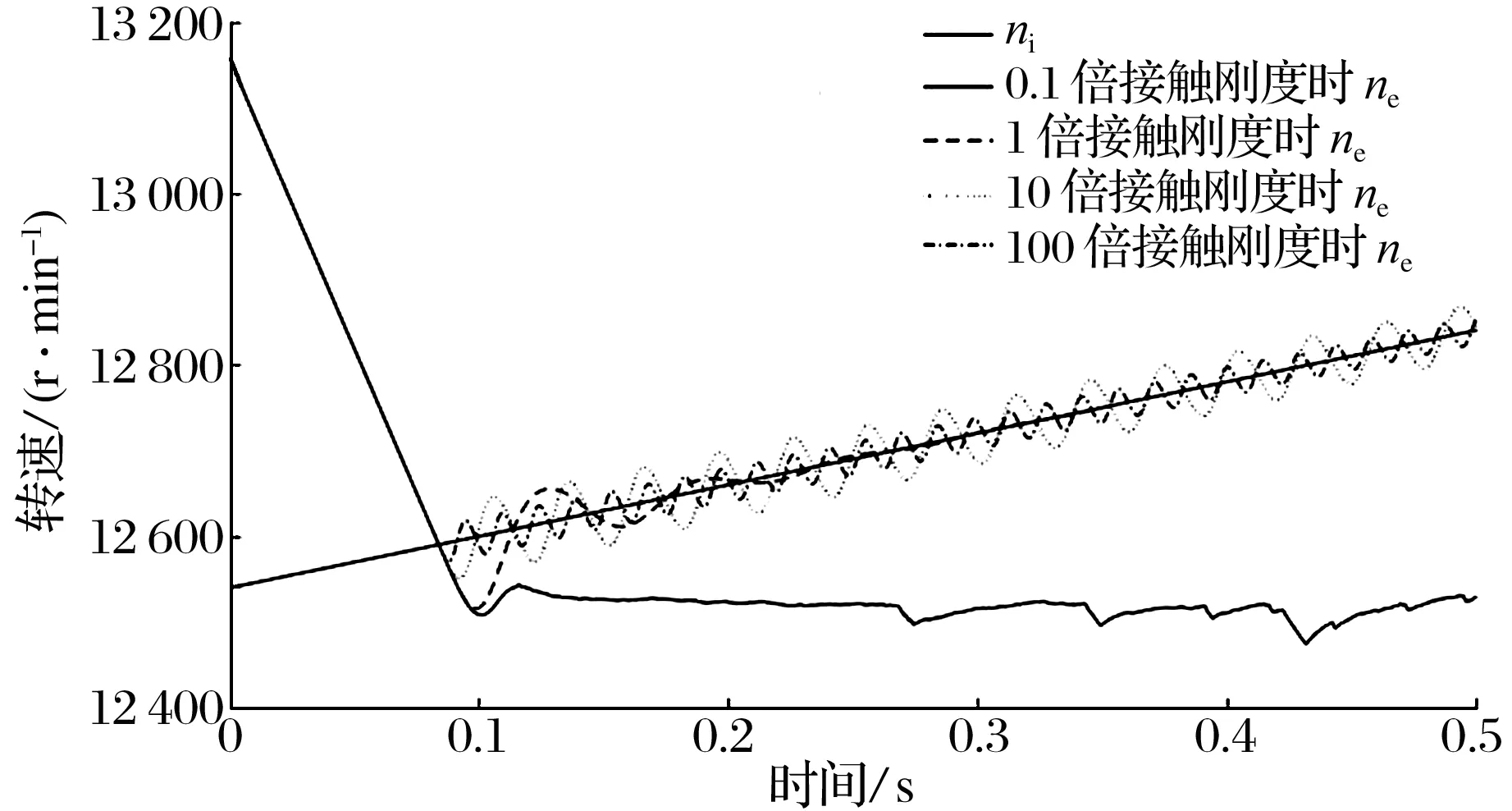

4.5 接觸剛度

由于接觸剛度數量級較大,分別設置0.1倍、10倍、100倍的接觸剛度,不同接觸剛度下的內、外圈轉速曲線如圖8所示:0.1倍接觸剛度下外圈轉速低于內圈,內圈不能帶動外圈,這主要是由于接觸剛度小,斜撐塊同內、外圈的接觸或楔合不能傳遞足夠的力或力矩;10倍、100倍接觸剛度時外圈轉速波動較大,未能隨內圈穩定轉動,這是由于接觸剛度較大時系統穩定性較差,離合器無法穩定楔合,故在設計高速斜撐超越離合器時應合理選擇接觸剛度。

圖8 不同接觸剛度下的內、外圈轉速曲線Fig.8 Speed curves of inner and outer rings under different contact stiffnesses

5 結論

基于ADAMS建立某型高速斜撐式超越離合器動力學仿真模型,分析了斜撐塊與內、外圈的摩擦因數、彈簧等效力矩、負載等效質量、阻尼、接觸剛度對離合器楔合性能的影響,得到以下結論:

1)負載等效質量、接觸剛度對離合器楔合性能影響較大,摩擦因數、彈簧等效力矩、阻尼對離合器楔合性能影響較小;

2)隨負載等效質量增大,楔合時間延長,楔合轉速增大;

3)接觸剛度過小會導致離合器楔合失敗,接觸剛度過大會導致斜撐塊受到較大沖擊,離合器無法達到穩定楔合狀態。