數控車床刀架PLC程序的組織和調試方法

周中吉

(上海振華重工(集團)股份有限公司 上海 200125)

對于數控車床來說,其刀架作為中心組件之一,發揮著關鍵作用,當下,立式和臥式兩種電動刀架在數控車床刀架中運用比較廣泛。在此之中,四工位和六工位兩種立式刀架模式被運用于簡便數控車床中;八工位、十工位、十二工位等臥式刀架基本用于全功能復雜型數控車床之中,其具備正向和反向旋轉的功能。電動刀架屬于數控車床核心結構之一,若是能夠確保正確使用電動換刀架,便能夠有效提升生產效率、提升加工精度,能夠更好地應用至復雜零構件加工之中。

1 自動換刀機構

1.1 自動換刀裝置

零件加工成功完成需經過多種工序疊加,尤其是單功能機床會將很多時間浪費在更換刀具、裝卸零件等操作上,這樣一來,可用于切削加工的時間就會大大縮減。基于此,為高效利用切削時間,可在數控機床加工零件過程中融入自動換刀裝置。目前,包含自動換刀裝置的數控機床發展較為迅速。其與精密數控轉臺相配合使用,可有效提升機器的加工速度。自動換刀裝置擁有儲備刀具的功能,同時能在加工時間的限制之內盡快實現更換刀具的目標。同時,自動換刀裝置還自帶重復定位系統,能有效增強加工精度,此外還具有存儲刀具數量多、結構較為緊促、應用安全的優勢。依據數控機床的不同類型、工藝范圍不同、刀具種類和純儲高量等不同,相應的也要選擇差異化的自動換刀裝置。

1.2 用于數控車床的回轉刀架

回轉刀具作為自動換刀裝置的類別之一,具備相對簡易的操作特性,以刀架數量為出發點,又可分為四方刀架(在回轉刀架上安裝4 把刀具)和六角刀架(在回轉刀架上安裝6把刀具)[1-2],也可根據施工需要安裝多把刀具。操作人員可根據數控裝置的指令自動實現更換刀具的目標。回轉刀架的強度與剛度需滿足設計需求,這樣才能在粗加工中承擔更大的切削抗力。刀尖的位置決定了車削加工的精度,安裝自動換刀裝置的數控車床一旦開始加工,不能中途人工調整刀具的位置,所以,為使回轉刀架轉位后有更加準確的重復定位并且實現0.001~0.005 mm 的精度誤差限制,需創建科學的定位方案和完整的定位結構。

2 PLC控制車床刀架

2.1 電動刀架及其工作原理

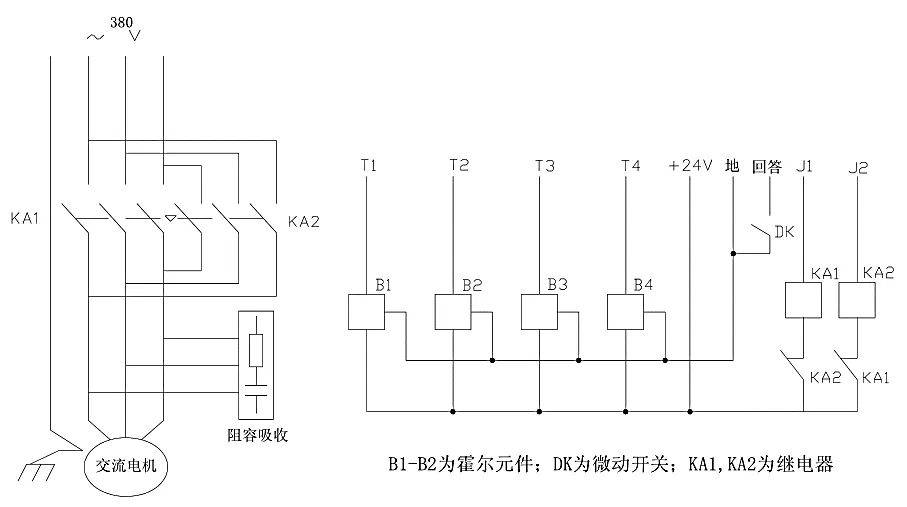

根據圖1 所示內容,電動刀架的動作切換控制主要由繼電器KA1、KA2管控,可以做到電機的正反轉切換。當刀架旋轉時,每一工位中的霍爾元件會有序轉換為有效狀態,系統則可迅速把握T1、T2、T3 及T4 的狀態和變化,從而選擇和評判出刀具、刀號是否與所需相符,如果符合,電機則呈現出反向旋轉、鎖緊刀具的狀態。系統的順利運行取決于電動刀架各時序的切換狀況和間隔狀況,同時運動刀架生產廠家所推薦的指標是否合理一定程度上影響著反向鎖緊的所需時間,太長則會出現電機升溫乃至燒損的后果。因此,應在交流380 V 進線位置科學設置快速熔斷器、熱繼電器等,以保障電動刀架的安全運行。

圖1 電氣原理圖

2.2 刀架的選用

因定位準確且速度快,電動刀架在數控車床刀架中應用更為廣泛。手動、液壓驅動是傳統車床刀架的主要形式。可選用電動刀架,以提升數控車床的操作準確性,根據藏刀數量的差異性,可將刀架類型分為臥式轉塔刀架和立式電動刀架。前者一般裝有8~12 把刀,后者多為四工位或六工位。

2.3 電動刀架的電機控制

刀架種類多樣,有簡易刀架也有自動刀架。霍爾元件是簡易刀架評判刀位時的主要工具;自動刀架則包含位置編碼和雙向換刀等功能,其中一些也具備電動刀具。既可通過用普通異步電動機控制刀架旋轉,也可應用伺服電機。車床所需的刀架均可在刀架的生產廠家中購買。不同的廠家,刀架生產方式不同,自然也包含不同的控制方法,即使相同廠家所生產的刀架也可能受型號不同的限制,采用不同的控制方法和控制時序。總體來說,三相異步電動機往往被用于驅動電動刀架。若想呈現出刀架正或反轉的效果,可將直流繼電器與交流接觸器進行融合,并與三相交流電源進行匹配。

2.4 刀架刀位信號監控

在機床的使用過程中,可能會出現刀位檢測信號出現故障的情況,一旦出現此種情況,換刀過程難以順利實現,也會出現PLC 應用程序搜索不到目標刀具的狀況。一般情況下,刀架中進入冷卻液時會損壞霍爾元件或造成單位信號線斷掉。通過觀察刀架的時序圖發現:檢測信號不會出現全“0”或者全“1”的狀態。刀架電機并未開始轉動,但檢測信號卻呈現出“0”或者“1”的狀況,此時很可能是刀架硬件產生故障,這時要利用報警信號燈及時向工作人員傳輸故障信號,并對其進行立即檢修,找出故障位置。

2.5 換刀時間監控

對啟動換刀和查找到目標刀具的流程來說,設置時間監控是十分重要的[1]。若出現信號故障或編程錯誤都會使自動換刀裝置無法找到目標刀位,也就無法完成自動換刀的操作,因而對PLC 應用程序進行換刀時間監控,可有效避免上述情況的出現。

2.5.1 時序分析

PLC應用程序會迅速察覺到數控系統信號接口發出的換刀指令,并對當前刀具的存在位置進行監控和評判,標出目標刀位方向,將電機啟動后,刀架遵循就近原則,向著目標方向旋轉。處于旋轉狀態時,可通過PLC應用程序接收編碼器所發出的到位信號和選通信號,精準評判出目標刀位的存在位置。若實際刀位與目標位相一致且選通信號出現了下降沿,預定位電磁鐵被PLC 應用程序所控制而開始工作。同時,預定位傳感器的下降沿還需進一步監控,當出現下降沿時,要及時采取措施:控制電機方向,旋轉,將刀架鎖緊[2]。倘若鎖緊程序被啟動時,PLC 應用程序則要深度獲取到目前刀位和選通信號的上升沿。目前刀位和目標刀位重合一致,并監測到選通信號出現了上升沿,需對預定位進行控制,關閉電磁鐵,關停刀架電機,換刀程序完成。換刀時有兩個重要時間:d1=30 ms,d2=60 ms,整個換刀過程是否順利與這兩個時間息息相關。若預定位電磁鐵不能吸合或刀架電機反向時間與設定值不相符時,刀架可能會出現鎖不緊的情況。PLC掃描時間、繼電器滯后時間會影響d1、d2。因此,PLC 應用程序需設定更短的掃描周期,一般情況可設置數控系統的配置參數來達到上述目標。實踐表明,將PLC 掃描時間設定在12 ms左右,能較好地滿足控制時序要求。

2.5.2 按就近找刀原則明確換刀方向

判斷刀架的旋轉方向屬于PLC應用程序的重要任務[3]。換刀指令通過信號接口發出后,PLC應用程序確定就近找到方向時要參照實際刀位。應以就近找刀原則為基礎確定換刀方向。

3 數控車床自動換刀PLC控制

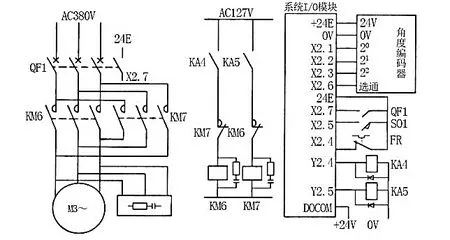

數控車床電動刀架所包含刀具的功能具有多樣性。為順利實現換刀操作,應以旋轉分度為基礎展開定位。以電動刀架BWD40-1 為例,其屬于六工位刀架,傳動工具為蝸桿蝸輪。刀架電動機正轉則可完成刀架松開分度,電動機反轉則可實現鎖緊定位。而電動機的正轉和反轉則由接觸器KM6、KM7 掌控。同時刀架的松開和縮緊狀況則可由微動行程開關SQ1 監控。刀架電動機所包含的角度編碼器可進一步對刀架分度進行監察。圖2為展現出具體的控制電路圖。

圖2 數控車床電動刀架電氣控制線路

3.1 電氣設計要求

(1)換刀指令下發至機床后,刀架電動機則呈現正向運轉的狀態,運行松開分度的任務。注意檢測轉位時間,將其設成10 s。當分度時間超過特定數值時,系統將以溫度故障報警信號的方式來進行提醒。

(2)順利實現刀架分度后,電動機呈現出反轉運行的態勢,可以縮緊狀態對目標換刀方向進行監控。同時應在0.7 s限制內完成電動機反轉控制,避免電機發熱情況的出現。

(3)電動機呈現正向或反向運轉狀況時,應對正向運轉停止和反向運轉開始的延時時間展開掌控。

(4)自動換刀指令下發后,刀架對刀位進行鎖緊,同時監測其信號[4]。順利查找到鎖緊到位的信號后便可實行換刀操作。

(5)自動換刀過程中要對電機進行保護,一旦出現過載、短路、溫度過高等意外情況,及時發出報警信號。在自動換刀時,若程序T 碼指令產生故障——T=0 或T>7時則以報警信號的方式來進行提示。

3.2 電動刀架PLC控制

根據圖2 內容,角度編碼器查找到的實際刀號所包含的信號地址分別為X2.1、X2.2、X2.3[2]。X2.6 展現的是任一轉達選通輸入信號就接通的地址。在地址D302 借助NUME 指令(常數指令)寫入當前刀架的實際位置,再將其進行判別。當前刀號的位置與PLC 應用程序選擇的換刀位置通過判別指令進行判斷,若數值相同說明換刀位置與當前位置一致;倘若數值存在差異,則要進行分度控制。可根據數字0和7進行操作評判指令和比較指令的對比,若PLC 應用程序呈現出T碼=0或T碼>7的狀況,則說明程序T碼出現了故障,需停止分度操作。倘若T 碼和實際刀號具有差異性,PLC應用程序則會下發分度指令,繼電器R0.3=1,刀架電動機呈現正轉態勢,此時輸入繼電器Y2.4=1。通蝸桿蝸輪開始傳動,刀盤轉位則需對凸輪進行松開操作,這時,X2.1、X2.2、X2.3 分別代表角度編碼器的轉位信號,刀架變換到指定換到位置后,系統就會下發判斷一致性的命令,此時COIN 信號R0.0=1 以及刀架分度到位信號也就是繼電器R0.4=1。定時器TMR01=50 ms,刀架電動機則會對Y2.4信號進行阻斷,對定時器02下達反轉運行指令,延時之后系統下達刀架電動機反轉指令同時輸出Y2.5 信號,電動機開始反轉定位,對凸輪展開鎖緊的同時下達刀架鎖緊到位信號(X2.5),在反轉后對定時器03的延時命令進行終止,TMR03=0.6 s,下達電動機反轉停止信號(R0.7=1),對刀架電動機反轉運轉輸出信號Y2.5 進行阻斷。刀架鎖緊到位時發出的信號(X2.5)連接到PLC 應用程序完成T 輔助功能,R1.1=1。順利實現自動換刀控制之后,系統對信號G4.3=1 的命令終止,對刀架分度指令R0.3 展開阻斷。在換刀時,出現以下信號要立即停止操作:TMR04 代表超時,X2.4代表電動機過載而引起的溫度升高,X2.7代表斷路器QF1故障。

3.3 電動刀架的調試

3.3.1 刀架預緊力超標

施工過程中若是使用扳手來松動蝸桿端部,必須使用很大的力氣才能成功轉動蝸桿,如果夾緊后的刀架無法用于后續施工之中,很有可能是由于具體增加的預緊力未在標準限制之內。面對這一問題的有效解決方式則是適當調低刀架電機、加緊電流。

3.3.2 刀架內部機械卡死

若旋轉導架中的蝸桿不能順利轉動,極有可能是因為機械卡死的原因。為解決這一問題,第一,要對螺母的鎖死狀況進行觀察,倘若螺母呈現鎖死態勢,則需及時展開修復;第二,對夾緊設備的反靠定位銷在反靠棘輪槽中的位置進行判斷,如果恰好處于槽內,則要對反靠棘輪的角度進行變動,實行打孔操作,確保其和螺桿連接銷孔良好的結合;第三,工作人員對潤滑系統的質量進行評判,若確實由于潤滑系統的質量問題,則應對具體原因進行考察并對潤滑系統進行修復。

3.3.3 電源連接不上,電機無法工作

遇到這一問題應先對線路進行檢查,觀察電源開關是否通電,開關位置是否擺放正確。若呈現出電源順利接通、電機反轉的狀況,則表示電機相序接反,操作人員應及時監測和整理線路的變換相序。

4 常見故障及排除方法

考慮到電動刀架對整個數控車床的工作來說至關重要,承擔著非常核心的功能,極易出現損壞,且刀架運行狀況將直接影響到整個機床的工作狀態,極有可能拉低生產效率。為此,該研究整理和歸納出具體操作過程中的常見問題。

(1)隨意下達換刀指令,刀架呈現出不斷轉動的狀況[5-6]。無論系統做出何種換刀指令的時候,刀架均維持高速旋轉,此時表明刀架只能接收到換刀的提示,無法接受其他信號指示,進而表明系統中霍爾元件無法正常工作,經檢測,霍爾元件并無故障、電源能夠照常工作,所有接線完全正確。

(2)在換刀時,系統停止工作。根據數控車床的要求,刀架的熱保護繼電器常閉信號大多存在于急停回路之中,倘若出現刀架反轉、卡死或缺相等狀況,電流則會迅速上升,熱保護繼電器也難以運行,發出急停報警,接收到信號后,機床將暫停工作,此時無法成功換刀。待工作人員檢查校正所有線路之后,將線路全部調整無誤,刀架才能恢復工作。

(3)當電動刀架鎖無法擰緊的時候,可通過以下幾大方法進行處理:①倘若反鎖時間過短,則需將系統反鎖時間參數設置在1.2~1.3 s的限制之內;②對刀架電機正反轉接觸器的接線狀況展開全面監測;③在機械鎖緊機構產生問題時,應對整個刀架進行拆卸,并對傳動銷的折斷情況、蝸輪蝸桿表層的損害狀況進行考察和梳理,仔細檢驗中軸是否出現了斷裂,根據實際情況及時更換磨損嚴重的機械構件。

(4)未能有效進行刀臺換到位或過沖太大。究其原因,在于機械傳動停止運行、電機難以反轉或發信盤位置偏差等,為有效處理這一問題,應先把刀架上的霍爾元件與磁鋼連接上,確保刀位無誤。

5 結語

數控車床的發展得益于計算機技術,在數控車床上應用電動刀架提高了工作效率。為此,對電動刀架的PLC編程設計展開探究是十分關鍵的。該文基于數控機床自動換刀裝置的基本介紹后,從自動換刀裝置選用刀架、電機控制、車床刀架控制對PLC應用程序的調試方法進行了介紹,以期為后續研究提供借鑒。