2A70 小模鍛件表面硬度質(zhì)量問題研究

文/馬斌,肖挺,宣航·陜西宏遠(yuǎn)航空鍛造有限責(zé)任公司

針對我公司2A70 鋁鍛件連續(xù)出現(xiàn)硬度不合格的問題,我們通過研究不同的原材料規(guī)格、及不同的熱處理制度對2A70 鋁合金鍛件的硬度影響規(guī)律,得出原材料化學(xué)成分中強(qiáng)化元素含量對鍛件表面硬度影響較大;對于鍛件表面硬度偏低,可補(bǔ)充人工時效1 次或者重新固溶均可改善鍛件表面硬度。

2A70 鋁合金屬于Al-Cu-Mg-Fe-Ni 系耐熱鋁合金,是一種可熱處理強(qiáng)化的變形鋁合金,同時具有較高的塑性、鍛造易變性、切削加工性能良好等優(yōu)點(diǎn)。鋁合金在航空等高技術(shù)領(lǐng)域的發(fā)展應(yīng)用,2A70 主要用于制造航空發(fā)動機(jī)活塞、葉輪、壓氣機(jī)葉片、輪盤及其他在較高溫度下使用的零件,也有相關(guān)文獻(xiàn)資料稱其用于制作在150 ~225℃使用的零件,且能保持足夠的強(qiáng)度。

本文以某型2A70 鋁合金接頭為研究對象,經(jīng)過前期大量生產(chǎn)跟蹤和數(shù)據(jù)收集發(fā)現(xiàn),2A70 鍛件在生產(chǎn)過程中一直受表面硬度問題困擾,標(biāo)準(zhǔn)要求HBW ≥110,熱后實(shí)測硬度100 ~110HBW,個別表面硬度在90 ~100HBW,需要進(jìn)行多次熱處理返修才能滿足要求,嚴(yán)重影響鍛件生產(chǎn)進(jìn)度。因此,我們研究了2A70 小模鍛件表面硬度影響因素,進(jìn)而針對主要原因進(jìn)行改進(jìn)提升,優(yōu)化了2A70 小模鍛件生產(chǎn)流程,提高了鍛件一次交檢合格率。

試驗(yàn)方案及結(jié)果分析

原材料規(guī)格對鍛件硬度的影響規(guī)律

鑒于前期生產(chǎn)的大規(guī)格鍛件的硬度合格率高,所以首先驗(yàn)證原材料規(guī)格對鍛件硬度的影響規(guī)律,選取φ35mm、φ70mm、φ130mm規(guī)格鍛件各10件進(jìn)行工藝試驗(yàn),鍛件見圖1。

圖1 試驗(yàn)用鍛件

⑴原材料規(guī)格對鍛件硬度的影響規(guī)律。

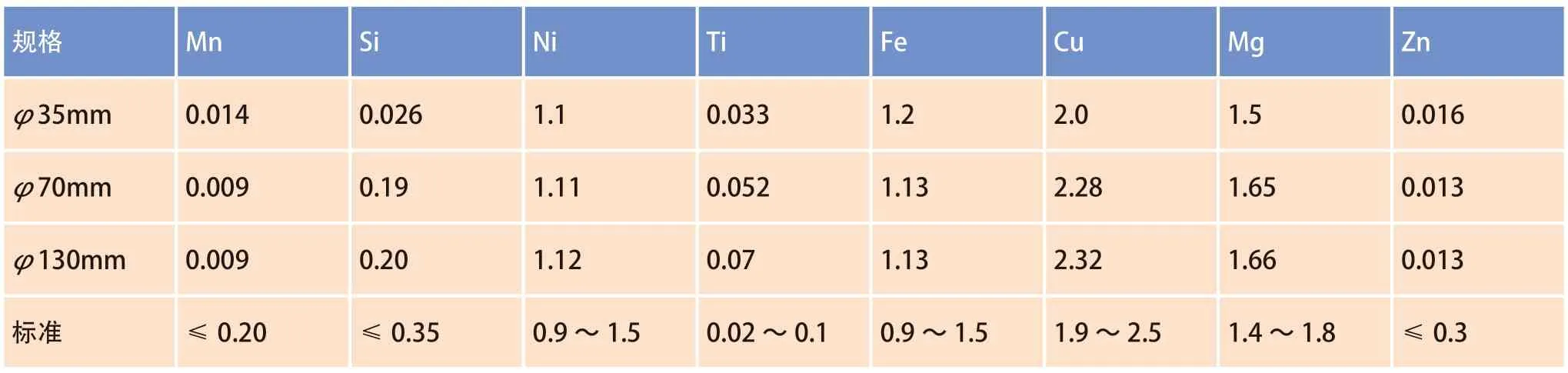

分別使用三種原材料規(guī)格,φ35mm、φ70mm、φ130mm,對原材料進(jìn)行二次下料到φ30mm×50mm,兩火成形,始鍛溫度470℃,終鍛溫度380℃,鍛后空冷,然后對鍛件進(jìn)行熱處理,熱處理制度:固溶:(535±3)℃×1h,水冷;人工時效:(185±3)℃×10h空冷。熱后鍛件表面硬度見表1,三種原材料規(guī)格對應(yīng)的元素含量見表2。

對比表1 和表2 可以發(fā)現(xiàn):隨著原材料規(guī)格變大,鍛件表面硬度逐漸增大,φ35mm原材料規(guī)格的鍛件,10 件硬度檢測全部不合格;φ70mm 和φ130mm 規(guī)格原材料的鍛件硬度有部分不合格,結(jié)合表3 不同規(guī)格原材料規(guī)格的化學(xué)成分分析發(fā)現(xiàn),規(guī)格越大強(qiáng)化元素含量越多,鍛件表面硬度也越大,這是由于2A70鋁合金的強(qiáng)化相組成為α-Al,S 相(Al2MgCu)和部分Mg2Si 相,強(qiáng)化元素含量相對增多,鍛件強(qiáng)度和硬度提高。

表1 不同原材料規(guī)格鍛件硬度

表2 不同規(guī)格原材料化學(xué)成分(質(zhì)量分?jǐn)?shù),%)

⑵原材料規(guī)格對鍛件組織的影響規(guī)律。

經(jīng)過熱處理后的鍛件金相組織均為α-Al+S(Al2CuMg)+Mg2Si 相組織,是固溶時效的典型組織。對比圖2 可以看出,不同原材料規(guī)格鍛件的強(qiáng)化相數(shù)量有差異,且隨著鍛件原材料規(guī)格尺寸增大,鍛件強(qiáng)化相數(shù)量增多,與上述鍛件原材料規(guī)格越大,強(qiáng)化元素含量越多規(guī)律一致,說明強(qiáng)化元素和強(qiáng)化相數(shù)量對鍛件硬度有影響作用。

圖2 不同原材料規(guī)格對鍛件組織的影響

熱處理制度對鍛件硬度影響規(guī)律

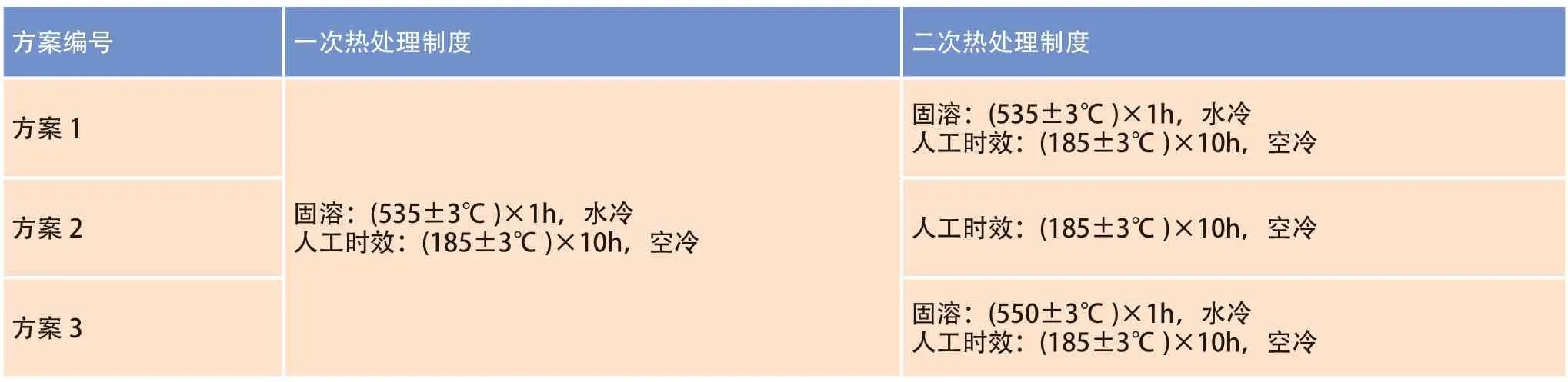

應(yīng)用前期報廢鍛件進(jìn)行熱處理工藝試驗(yàn),研究熱處理制度對鍛件硬度影響規(guī)律,見表3。

表3 熱處理工藝方案

⑴熱處理制度對鍛件硬度影響規(guī)律。

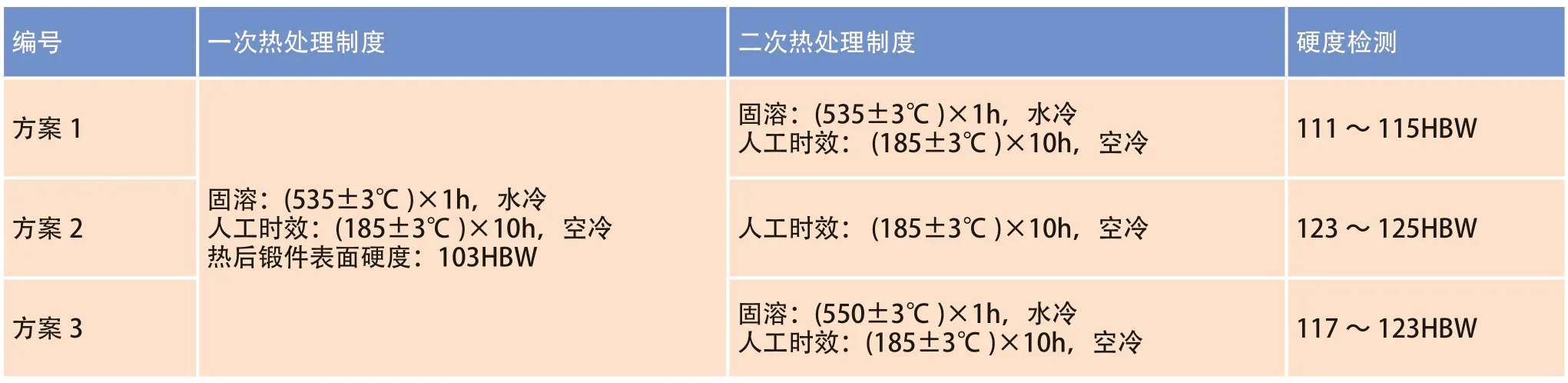

針對此類2A70 小模鍛件,常有交檢表面硬度不達(dá)標(biāo)和客戶入場復(fù)驗(yàn)硬度不達(dá)標(biāo)的問題,針對這類問題,從熱處理角度進(jìn)行工藝摸索,提高鍛件表面硬度,具體硬度值見表4。

對比表4 可以發(fā)現(xiàn):在原熱處理制度上補(bǔ)充人工時效,提高固溶溫度重新熱處理后鍛件表面硬度全部達(dá)到標(biāo)準(zhǔn)要求,其中,補(bǔ)充人工時效效果最佳。2A70 屬于Al-Cu-Mg 系可熱處理強(qiáng)化的合金,在進(jìn)行二次補(bǔ)充人工時效后鍛件硬度提高,說明在經(jīng)過第一次185℃時效后鍛件硬度沒有達(dá)到峰值。據(jù)文獻(xiàn)報道,2A70 鋁合金在185℃時效過程硬度峰值在22h,且隨著時效溫度升高,硬度峰值向左移動,這就要求我們?nèi)粘Ia(chǎn)中補(bǔ)充時效時只能使用1 次,若提高時效溫度要相應(yīng)的縮短時效時間。

表4 不同熱處理制度鍛件表面布氏硬度

再進(jìn)行重新固溶和提高固溶溫度,鍛件硬度也有明顯的提高,這是因?yàn)樵俅喂倘軙r效果提高,可使強(qiáng)化相融入更充分,分布更均勻。從而使得固溶后合金的過飽和固溶程度增加,空位濃度也提高,時效析出驅(qū)動力也大,時效時固溶體分解速度和硬化效果增大,從而使合金得到良好的強(qiáng)化。

⑵熱處理制度對鍛件組織影響規(guī)律。

對比圖3 可以看出:通過二次固溶熱處理后鍛件強(qiáng)化相數(shù)量增多,這是因?yàn)樵俅喂倘芎蠛辖鸬倪^飽和固溶程度增加,空位濃度也提高,時效析出驅(qū)動力也大,可使強(qiáng)化相融入更充分,分布更均勻。而補(bǔ)充時效后鍛件的強(qiáng)化相數(shù)量也同樣有增多的趨勢,再次說明鍛件時效還未達(dá)到峰值,繼續(xù)時效可補(bǔ)充析出強(qiáng)化相。

圖3 不同二次熱處理制度對鍛件組織的影響

結(jié)論

⑴2A70 原材料規(guī)格越大,強(qiáng)化元素相對越多,鍛件硬度也相應(yīng)提高,在后期的生產(chǎn)中可使用大規(guī)格原材料棒材進(jìn)行二次下料,改善鍛件表面硬度偏低問題。

⑵針對鍛件表面硬度偏低不合格的,可使用熱處理改善,補(bǔ)充人工時效1 次或者重新固溶均可改善鍛件表面硬度,滿足標(biāo)準(zhǔn)不小于110HBW 的要求。