火炮身管延壽技術研究現狀與展望

毛保全, 趙其進, 白向華, 王之千, 朱銳, 陳春林

(1. 陸軍裝甲兵學院 兵器與控制系,北京 100072; 2. 96901 部隊,北京 100089; 3. 63963 部隊,北京 100072; 4. 32137 部隊,河北 張家口 075000)

0 引言

火炮是各國軍隊裝備數量最多、使用最廣泛的武器之一,在火力突擊、火力壓制、火力支援以及近戰防御中發揮著不可替代的作用[1]。為了進一步提升火炮的火力打擊性能,發射藥的火藥力、裝填量及裝填密度不斷增加,導致燃氣溫度和膛壓不斷升高,加劇了身管燒蝕磨損,加速了身管壽命終止[2],并由此引發如下一系列問題:

1)在戰斗力方面,身管燒蝕磨損導致彈后空間密閉性和彈丸的導轉性變差,進而造成火炮的火力性能下降,包括膛壓及初速減小、彈丸飛行穩定性變差、射擊精度降低等;

2)在經濟性方面,火炮的壽命很大程度上取決于身管壽命,特別是對于大、中口徑火炮而言,身管購置費用較高[3-4],實戰實訓中因身管報廢帶來的換新成本將產生較大的軍費開支;

3)在維修性方面,為延長火炮身管的使用壽命,射擊一定發數后必須對身管進行擦拭保養,該過程將消耗大量人力及物力資源,在戰場上可能對部隊的持續作戰能力造成嚴重影響。

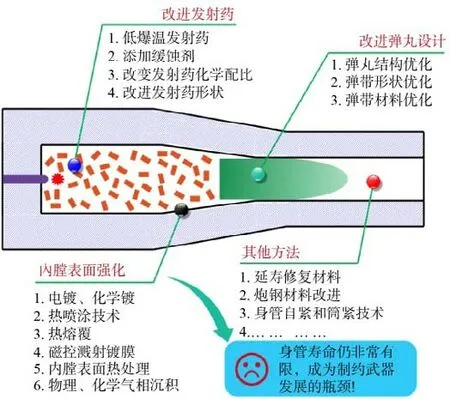

過去,地面壓制火炮的身管壽命一般在數千發,二戰期間蘇制某型122 mm 榴彈炮甚至達到 10 000 發,但高膛壓火炮的壽命卻難以超過1 000 發,嚴重制約了部隊作戰效能的持續輸出[5]。為此,國內外科研人員針對火炮身管延壽問題開展了大量研究,提出了很多延壽措施,如圖1 所示。但即便如此,身管壽命依然有限,高膛壓、高初速與長壽命之間的矛盾依然突出,給火炮未來發展帶來嚴峻挑戰[6]。此外,我國高膛壓火炮、中小口徑速射炮的身管壽命與歐美等發達國家尚有不小的差距,進一步延長我國火炮身管的使用壽命需求迫切。因此,針對現有延壽措施繼續開展深入的理論和應用研究,同時努力探索身管延壽新方法、新技術對延長身管使用壽命,提升火炮綜合性能,進而提高部隊戰斗力,具有重要的軍事意義。

圖1 火炮身管延壽主要措施Fig. 1 Main measures to prolong gun barrel life

基于上述背景,本文分析了影響火炮身管壽命的主要因素及其之間的耦合關系;從改進發射藥、內膛表面處理、優化彈丸和膛線設計、炮鋼材料改進、磁控等離子體抗燒蝕技術等方面,綜述了當前火炮身管延壽技術的國內外研究進展,提出了發展建議,目的是為進一步發展延壽理論和技術提供思路,進而為解決長期存在的火炮身管延壽難題提供參考和借鑒。

1 火炮身管壽命的影響因素

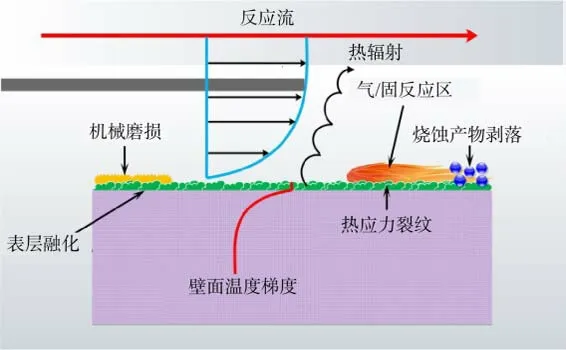

火炮身管壽命主要由疲勞壽命和燒蝕磨損壽命表征,且燒蝕磨損壽命比疲勞壽命更短,因此更受關注[7-8]。燒蝕磨損是火炮發射時高溫高壓火藥燃氣以及彈丸對身管內壁共同作用的結果:一方面,火藥燃氣沖刷身管壁面,使壁面溫度瞬間達到數百甚至上千攝氏度,造成身管壁面燒蝕;另一方面,彈丸的彈帶、彈體對身管反復作用,導致身管磨損,進而破壞彈丸的工作條件,最終使身管因不能滿足戰術技術指標而報廢。造成火炮身管燒蝕磨損的因素包括熱因素、化學因素以及機械因素,三者耦合作用、密不可分,如圖2[9]所示。

圖2 熱-化學-機械燒蝕磨損機制示意圖[9]Fig. 2 Schematic diagram of thermal-chemicalmechanical ablation and wear mechanisms[9]

1.1 熱因素對身管壽命的影響

在身管壽命的影響因素中,熱因素起主導作用。火藥燃氣在急速膨脹推動彈丸運動的同時,不斷與身管壁面進行劇烈的對流和輻射換熱,相關研究表明,對于某型中口徑火炮,射擊時火藥燃氣生成的能量大約只有30%轉化為彈丸的動能,而被身管吸收致使壁面溫度瞬間升高的能量可達到20%,由此導致的身管燒蝕非常嚴重[8]。同時,彈丸切入膛線時由于變形功產生的熱量、高溫火藥燃氣從彈帶縫隙擠出時的熱作用以及彈帶與身管壁面摩擦生成的熱量對身管造成二次燒蝕,從而加劇壁面熱軟化、熱相變及表層融化。此外,在熱作用下,彈丸與身管內壁的摩擦磨損更加突出,使得內膛壁面強度降低、脆性增大。相關研究表明,相同發射條件下的高溫磨損比常溫磨損快2 ~ 3 倍[10]。

火藥燃氣流動猛烈且為湍流,其與壁面間的對流換熱異常劇烈,而當前針對燃氣及身管內膛壁面溫度的測試技術尚不成熟,因此對流換熱系數一般采用內彈道模型結合圓管內流動的對流換熱經驗公式間接求取[11],該經驗公式為

式中:Nu為努塞爾數,表征對流換熱的強度;Re為雷諾數,表征湍流的強度;Pr為普朗特數,表征流動中動量交換與熱量交換的相對關系。De?irmenci 等[12]采用熱化學方法,通過氣體組分計算、內彈道參數分析及對流換熱經驗公式求取了火炮身管內壁面處的對流換熱系數,結果表明,燃氣與壁面間的瞬時對流換熱系數可達幾十甚至上百kW?m2/K。可見,燃氣與身管壁面間的強制湍流換熱是造成內壁面溫度升高、加劇身管燒蝕的主要因素。20 世紀90 年代,英國學者Lawton[13]的研究表明,身管內膛壁面的磨損程度與內壁面溫度呈指數關系,當壁面溫度降低10%時,身管內壁磨損量僅為原來的1/3。后來,Lawton[14]通過實驗再次證明,當在發射藥中加入滑石粉使得火藥燃氣最高溫度降低300 K 時,身管的磨損量可降低60%。

鑒于熱因素的主導作用,降低發射藥爆溫以及提高身管材料的耐熱性是火炮身管延壽的關鍵。此外,通過調控火藥燃氣的流動狀態減小壁面附近的湍流強度,從而降低燃氣與壁面間的對流換熱,可為身管延壽提供新思路。

1.2 化學因素對身管壽命的影響

在高溫、高壓環境下,火藥燃氣中的碳氧化物及內膛壁面的滲碳、滲氮等擴散進入炮鋼晶格,與身管材料發生碳化、氧化和硝化等化學反應,使火炮內膛壁面金屬的物理性質發生改變,生成Fe3C、FeO、Fe3O4、Fe5C2、Fe(CO)5等脆硬、熔點低的碳化物、氧化物。其中,滲碳反應對身管壽命的影響最為嚴重[15-16]。

Wu[17]研究發現了燃氣與身管內膛壁面間相互作用的過程中存在既能生成氧化鐵又能生成碳化鐵的反應:

由式(2)、式(3)可以看出,這兩種反應都是強烈的放熱反應,其釋放的能量將進一步加劇火炮身管的燒蝕磨損。此外,相關研究表明,火藥燃氣與身管內膛壁面間化學反應的強度取決于燃氣的組分及溫度,燃氣中的主要組分對燒蝕的作用強弱存在如下關系:CO2> CO> H2O> H2> O> N2[18-19]。因此,從化學角度而言,改進發射藥成分從而調節燃氣組分、降低發射藥爆溫以及抑制燃氣向身管壁面的傳熱,對延長身管壽命具有重要作用。

1.3 機械因素對身管壽命的影響

機械因素在一定程度上加劇了火炮身管的燒蝕磨損,其主要是指燃氣以及夾雜在燃氣中的固體顆粒對身管的沖刷,以及彈丸、彈帶對身管壁面的摩擦作用。火炮發射時,高溫高壓火藥燃氣將彈丸擠進內膛,在該過程中,彈帶與坡膛發生擠壓、碰撞并與膛線發生劇烈摩擦,加快了身管末端膛線的磨損速率;由于加工精度問題,彈丸一般存在一定的偏心性,當其在膛內高速運動時會與內膛壁面接觸并發生摩擦磨損;當膛線出現磨損時,膛線與彈丸、彈帶的接觸面積減小,進而增大了接觸應力,使得磨損進一步加劇;此外,燃氣中夾雜著很多未燃燒的固體火藥顆粒以及因內膛剝落而生成的固體物質,這些固體顆粒隨燃氣高速運動并沖刷膛壁,進一步加速了內膛壁面的磨損[20]。

在身管發生燒蝕磨損直至逐漸失效的過程中,熱因素、化學因素和機械因素密切關聯,耦合作用。對于鍍鉻身管,內膛壁面在燃氣的熱作用和化學作用下發生軟化和相變,生成金屬氧化物,當氧化物膨脹引起內膛表面凸起時,彈丸和彈帶將沖擊、擠壓內膛表面和鍍層,造成鍍層出現龜裂紋,隨著射彈發數的增加,龜裂紋在彈丸摩擦和火藥燃氣的沖刷作用下不斷擴展并出現燒蝕溝槽,最終導致鍍層剝落失效;同時,當彈丸與身管壁面因機械磨損出現裂紋、縫隙后,高溫燃氣將以極高的速度自縫隙擠出,導致該位置壁面溫度進一步升高,從而加劇了熱燒蝕和化學燒蝕。

值得注意的是,雖然目前對于火炮身管壽命的影響因素有了一定的認識,但對熱、化學、機械耦合作用下內膛壁面燒蝕磨損規律的研究還不夠充分。此外,火藥燃氣的組分、燃氣溫度與燒蝕磨損量以及身管不同位置的磨損量與身管壽命的對應關系尚不明確。這些機理和規律對進一步提升火炮身管延壽技術措施的作用效果具有深刻的理論指導意義。因此,應進一步借助先進的理論和技術手段,對身管燒蝕磨損機理和規律開展深入研究。

2 火炮身管延壽技術措施

根據火炮身管壽命的影響因素可知,身管壽命與身管材料、彈丸結構、彈道設計、發射藥化學性能等多種因素密切相關。長期以來,國內外研究人員通過研究新型低爆溫發射藥、發射藥中添加緩蝕劑、炮鋼材料改進以及內膛表面處理等常規技術措施,并探索新型延壽方法,為減緩身管燒蝕磨損做出了重要貢獻。

2.1 發射藥改進技術

通過改變發射藥的成分和裝藥結構可以有效影響發射藥爆燃時燃氣的溫度及燃燒產物。目前,常用的發射藥改進技術包括低爆溫發射藥、緩蝕劑添加、改進發射藥形狀及化學配比等。

2.1.1 低爆溫發射藥技術

發射藥的爆溫是影響身管壽命極為重要的因素。具有高能量、低爆溫性質的新型發射藥能夠在滿足火炮彈道性能要求的情況下有效減緩內膛壁面的燒蝕速率。此外,通過對低爆溫發射藥的成分配比、藥形、藥量等進行合理設計,能夠優化膛壓、彈丸初速等彈道參數,使發射藥的爆溫更低,從而達到有效延長火炮身管壽命的效果。

國外對于低爆溫發射藥的研究開始較早,對改進發射藥配方做了很多嘗試。近年,美國Schaedeli 等[21]研制了一種擠壓復合低敏感性發射藥并進行了藥形優化設計。該發射藥由硝化纖維素、硝胺型晶體能量載體和惰性增塑劑組成,其能在不降低火炮初速的前提下,有效延長身管壽命。法國 Courty 等[22]對比分析了基于黑索今(RDX)和硝化纖維素(NC)的兩種低敏感發射藥,發現RDX 基發射藥的敏感性更低,因此更加適合作為低爆溫發射藥的主要配方。巴西Mendon?a-Filho 等[23]以M-14 發射藥為研究對象,通過調整配方研制了10 種新型發射藥,試驗表明,利用少量乙酰檸檬酸三丁酯(ATBC)和赤蘚糖醇二(AK-II)或者少量ATBC 和乙撐碳酸酯(EC)代替原有成分,能夠在基本不改變原發射藥內彈道性能的基礎上顯著降低發射藥爆溫,從而減緩身管燒蝕。

國內針對低敏感性和低爆溫發射藥的研究相對較少,雖然近些年進行了一些有益探索,但離實際應用還存在一定差距。王琳[24]采用低敏感包覆技術對混合硝酸酯發射藥進行改進,通過在配方中添加RDX 并優化弧厚范圍,有效降低了125 mm 穿甲彈的彈道溫度系數;韓寒[25]使用RDX 替換太根發射藥中的硝化甘油,研制了一種低爆溫發射藥,測試結果表明,改性的發射藥在增加火藥力的同時能夠明顯降低燃氣溫度;Fu 等[26]制備了一種 RDX-NC-NG(硝化甘油)-DEGDN(二甘醇二硝酸酯)低敏感發射藥,并通過試驗驗證了其具備良好的 性能。

通過國內外相關研究可知,RDX 作為一種高性能炸藥,能夠有效降低發射藥的溫度敏感系數及燃燒爆溫,因此可以考慮將其作為改性發射藥的主要成分。但需要注意的是,當RDX 大量使用時,其顆粒晶體狀形貌會導致其脫離粘結劑而在發射藥中形成“空穴”,進而對發射藥的韌性和力學強度造成負面影響。此外,由于發射藥能量和爆燃溫度一般成正相關,大多數低爆溫發射藥的火藥力和做功能力也在一定程度上被削弱,進而可能導致彈丸初速降低。因此,研究低爆溫發射藥及低敏感發射藥配方中含能材料配方鍵之間匹配關系,并據此優化不同配方的含量,以兼顧發射藥爆溫和做功能力,對于研發低燒蝕的高性能發射藥具有重要 意義。

2.1.2 緩蝕劑添加技術

發射藥中減緩身管燒蝕的添加劑或護膛劑稱為緩蝕劑,其作為一種簡便、有效的延壽途徑被廣泛使用。其中,護膛劑是把涂料、潤滑油、石蠟、纖維等有機物質或其組合物制成片狀直接放在藥筒內;添加劑則是將TiO2、滑石粉、SiO2、ZnO、ZnS、ZnCO3、KHCO3等無機化合物嵌合在發射藥中[27]。緩蝕劑能夠吸收發射藥燃燒時產生的熱量,同時其燃燒產物附著在身管內膛壁面形成低溫保護層,能夠對高溫燃氣進行有效隔離,阻礙燃氣中的CO2、H2O、H2、CO 等對內膛壁面的燒蝕[10]。

TiO2/石蠟和滑石粉/石蠟作為傳統的固體護膛劑,美國在20 世紀六七十年代就已經開始投入使用,目前改進其性能的相關研究仍在不斷開 展[28]。在傳統緩蝕劑的基礎上,各種新型材料在近年不斷被研究人員設計并研制[29]。2002 年,美國陸軍軍械研究、發展與工程中心通過研究分析了3 種新型緩蝕材料K2CO3、CaCO3和ZnCO3的 性能,并與傳統的TiO2緩蝕劑進行了對比,研究發現,K2CO3具有更優越的緩蝕效果,或成為更 具應用前景的新型緩蝕劑[30]。近些年,國內 姬月萍等[31]選用有機硅酮作為載體,將其與含能材料等多種基材進行多元復合制備了多種緩蝕劑新配方,測試結果表明純有機型緩蝕劑和有機/無機復合型緩蝕劑的效果更佳。李強等[32]研究表明,含新型有機硅材料的緩蝕劑相比TiO2/石蠟型緩蝕劑的緩蝕效果有明顯提高。值得關注的是,雖然有機/無機緩蝕劑和純有機緩蝕劑具有良好的緩蝕效果,但有機材料和含能材料的添加會使炮口煙焰增加,不利于火炮的隱蔽性。因此,對于固體緩蝕劑而言,國外較為關注的鉀鹽添加劑不僅具有良好的緩蝕效果,而且可以抑制炮口煙焰,具有更好的應用前景。

除固體添加劑外,某些液體材料,如偏鈦酸、硅油等已被證明具有優良的抗燒蝕和耐腐蝕性能。但由于液態藥劑裝填困難,研究人員將包覆技術和微膠囊技術運用于液體緩蝕劑制備,以改善芯材的穩定性。在國外,雖然該技術在化工、汽車、航空航天等領域已有廣泛應用,但針對發射藥的研究鮮有報道[33]。國內將這種微膠囊技術創造性地應用到發射藥緩蝕劑中開展了理論和試驗研究,取得了良好的成效。Yan 等[34]采用一步原位聚合法制備了偏鈦酸/脲醛樹脂微膠囊緩蝕劑,燒蝕管試驗表明,當添加質量分數為1.5%的微膠囊緩蝕劑時,發射藥的燒蝕磨損量減小了18.54%。Lin 等[35]、 Li 等[36]以硅油為芯材,以脲醛樹脂為殼材,制備了微膠囊緩蝕劑,試驗表明,緩蝕效果可提高20%以上。

針對傳統緩蝕劑存在燃燒不完全、易產生殘 渣等問題,研究人員將納米技術應用于發射藥中,取得了良好的效果。美國陸軍軍械研究、發展與工程中心研制了一種低成本氮化硼納米緩蝕劑,通過密閉爆發器試驗驗證了其可在不影響發射藥穩定性的前提下有效降低身管燒蝕,該納米緩蝕劑已于 2015 年獲批美國專利,針對于155 mm 火炮的實驗研究目前尚在進行中[37-38]。自 2006 年開始,宋遒志等先后制備了多種含納米材料添加劑的發射藥,研究發現納米材料緩蝕劑能夠在滿足發射藥內彈道性能指標的前提下有效降低炮管溫升[39-41]。 Sun 等[42-43]制備了TiO2-氟聚合物以及TiO2-Si3N4-聚苯乙烯核殼結構納米復合物緩蝕劑,并以雙基發射藥為對象開展了燃燒性能試驗,結果表明燒蝕程度最大可降低20.6%。

總的來說,緩蝕劑選材多樣,制備、使用方便、緩蝕效果明顯,已經成為身管延壽的主要措施,液態微膠囊和納米緩蝕劑相較于傳統緩蝕劑效果更優且能夠有效緩解殘渣遺留問題,是未來緩蝕材料的主流選擇。與國外相比,雖然我國近些年針對緩蝕劑的研發開展了大量工作,但多數仍處于理論研究和試驗驗證階段,尚未形成性能優良的產品。筆者認為,未來研究需要重點關注的問題包括:首先,緩蝕劑材料的物理化學性能及制備工藝對緩蝕效果的影響機理和規律有待進一步研究明確;其次,由于緩蝕劑添加可能對火炮的內彈道性能產生負面影響,因此其選材、成分、配比、裝填量以及與藥室的匹配性仍需要進一步開展優化設計,特別是在材料選擇方面應優先使用富含Si、B、N 等元素的化合物,而盡量避免使用含C、H較多的物質;此外,目前針對新型緩蝕劑的研究大多建立在理論分析和燒蝕管試驗的基礎上,下一步應更多地結合火炮實彈射擊試驗開展研究測試工作;最后,就目前緩蝕劑發展現狀來看,燃燒產物殘渣多、清理困難等問題依舊不可避免,相關的解決方案有待進一步突破。

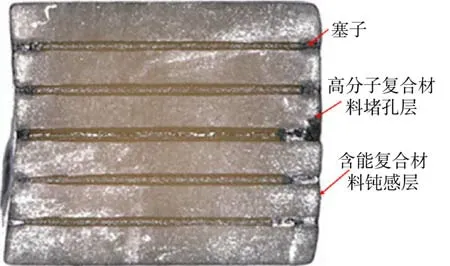

2.1.3 改進發射藥形狀及成分配比

通過合理設計發射藥的形狀及成分配比,可以改變發射藥燃燒層厚度、燃燒面積以及燃燒速率等參數,從而優化溫度-膛壓變化曲線,進而能夠在保證彈丸初速的情況下,達到有效降低火炮身管燒蝕的效果。有研究表明,粒狀發射藥比管狀發射藥具有更優的減緩燒蝕效果[44]。Vogelsanger 等[45]開發了用于大口徑火炮的表面包覆發射藥技術,其在混合裝藥中加入一種穩定改良劑,稱為“塞子”,發射藥由端面向內孔延伸一定距離被“塞子”封堵,實現了對發射藥燃燒速率的有效調控,從而對內彈道性能和身管壽命產生積極效果。國內趙強等將高分子復合材料填充到粒狀疊氮硝胺發射藥的孔道中,也形成了類似的“塞子”結構,而后對發射藥進行鈍感處理,制備了堵孔鈍感高能發射藥,如圖3 所示。測試結果表明,隨著堵孔材料及鈍感材料的增加,發射藥的爆溫能夠下降2% ~ 5%[46-47]。

圖3 堵孔鈍感發射藥示意圖[46]Fig. 3 Structure diagram of plugged and insensitive gun propellants[46]

近年,國外學者的相關研究表明,在發射藥成分中加入富氮化合物可以在燃氣中產生大量氮氣,而氮氣穩定性強,其與內膛壁面發生作用能夠使壁面鋼材氮化,進而提高壁面的硬度和熱穩定性[48]。Comtois 等[49]研究發現,聚疊氮縮水甘油醚用于硝化纖維素基發射藥可顯著降低其燒蝕性。Lavoie 等[50]開展了針對5 種發射藥的燒蝕管試驗,結果顯示含氮量最高的MTB16 發射藥的燃燒爆溫(2 951 K)雖然高于MTB15(2 569 K)和SB(2 602 K),但其燒蝕程度在5 種發射藥中最小,試驗結果如圖4 所示。 Damse 等[51]將質量分數為5%的黑索金替換為5-氨基四唑胍鹽后,研究了燃氣溫度和發射藥燃速特性,結果表明,發射藥改性后不會對內彈道性能造成不利影響,但能夠使燃氣溫度降低約120 K,同時大量氮氣能夠與炮鋼發生氮化反應從而進一步起到抗燒蝕效果。

圖4 點火試驗后燒蝕管試件的形貌[51]Fig. 4 Morphology of ablation test pieces after ignition[51]

鑒于富氮類添加劑用于發射藥配方具有更低的燒蝕性,因此我國在發射藥改性研究方面可予以優先考慮,如使用疊氮化合物、三嗪類化合物、四唑類化合物等。而且,新型發射藥配方的研制應與緩蝕劑的添加綜合考量,以確保改進后的發射藥具有良好的燃燒性能、緩蝕性能及安全性能。此外,發射藥形狀及化學成分的改變將不可避免地對發射藥做功能力產生影響,因此,應綜合考慮發射藥的燃速和爆溫性能,通過合理設計實現內彈道性能和耐燒蝕性的匹配優化。

2.2 內膛表面處理技術

內膛表面處理一般是指通過物理或化學等方法在身管內壁面鍍覆一層與基體材料不同的鍍層,或者通過淬火、激光等方式對身管內壁面進行熱強化,使壁面材料發生變性,從而提高火炮身管的抗燒蝕磨損性能。當前應用最廣泛的鍍層材料是金屬鉻[52]。但由于鉻容易剝落且對環境具有危害性,一些替代材料,如其他金屬(鈮、鎳、鉬、鉭等)、金屬陶瓷材料(碳化鈦、碳化鋯等)、合金材料(鎳-鉭合金、鉭-鎢合金、錸-鉑合金等)等被越來越多的學者研究;同時,鍍層成形工藝也由傳統的電鍍、化學鍍發展到激光熱熔覆、磁控濺射、等離子噴涂等多種手段[10];此外,通過鍍層工藝與表面熱處理技術相結合,能夠進一步增強內膛壁面的耐燒蝕磨損性能。

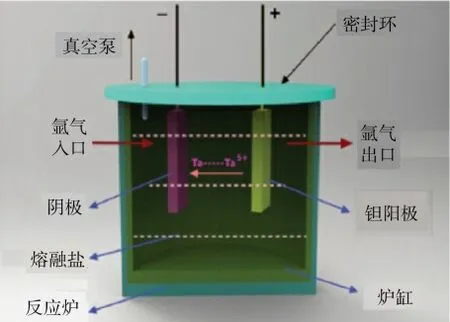

2.2.1 電鍍、化學鍍技術

電鍍和化學鍍技術與金屬鉻結合最早,技術成熟度也最高。近年來,研究人員一方面改善鍍覆工藝,另一方面探索新型鍍層材料,三價鉻、鉭-鉻合金[53]、鉻-碳化鎢復合材料[54]等相繼被研制。但由于鉻層存在開裂、剝落等問題,成為導致鍍鉻身管報廢的主要原因[55]。Pragya 等、Tripathi 等針對該問題,采用電化學沉積方法開展了鉻-氧化釔穩定氧化鋯-碳納米管(Cr-YSZ-CNT)鍍層的燒蝕磨損性能試驗,結果表明,一方面,YSZ 粒子可增強Cr 的強度和韌性,另一方面,CNT 可改善鍍層的光滑性,因此鍍層具有良好的耐燒蝕磨損性能[56-57]。國內王升等利用固相混料方式成功在炮鋼表面實現了熔融鹽電鍍鉭(見圖5),通過對比測試驗證了鉭鍍層比鉻鍍層具有更優越的耐燒蝕磨損性能[58]。

圖5 熔鹽電鍍鉭裝置示意圖[58]Fig. 5 Schematic diagram of MSE process of Ta[58]

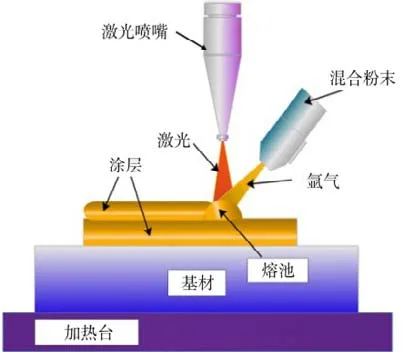

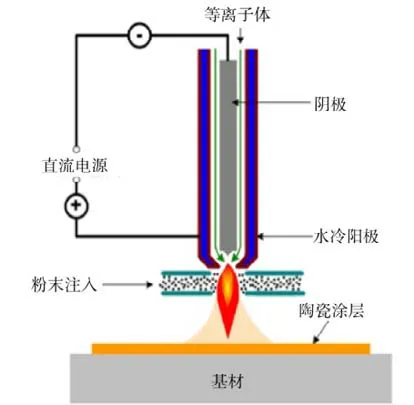

2.2.2 熱熔覆技術

身管熱熔覆是指通過火焰、紅外、激光、等離子體射流等高溫熱源將熔覆材料快速熔化,使其在炮鋼表面迅速擴散后急速凝固,形成一層能夠提高炮鋼耐燒蝕和磨損性能的復合涂層的技術[59]。由于激光能量密度高、可控性好,因此在內膛表面處理中更具應用前景,其原理如圖6[60]所示。此外,涂層材料在炮鋼表面的熔覆也通常采用等離子體焰作為熱源來實現,被稱為等離子體熔覆技術,其原理如圖7[61]所示。

圖6 激光熔覆技術原理示意圖[60]Fig. 6 Schematic diagram of laser cladding technology[60]

圖7 等離子體熔覆技術原理圖[61]Fig. 7 Schematic diagram of plasma cladding technology[61]

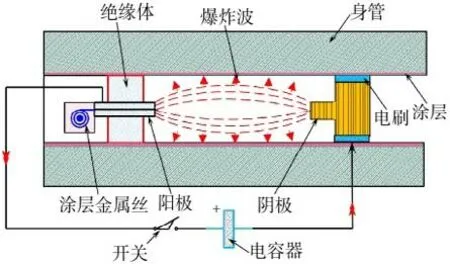

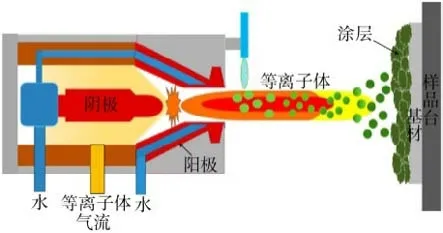

2.2.3 噴涂技術

噴涂技術主要包括熱噴涂和冷噴涂。目前常用于身管內膛延壽的熱噴涂技術主要包括線爆炸噴涂(見圖8)[68]、電爆炸噴涂[69]、等離子體噴涂(見 圖9)[70-71]、激光噴涂等[72],其區別在于所利用的能量源不同。

圖8 線爆炸噴涂制備身管涂層原理圖Fig. 8 Schematic diagram of coating preparation of a gun barrel by wire explosion spraying

圖9 等離子體噴涂技術原理示意圖[71]Fig. 9 Schematic diagram of plasma spraying technology[71]

美國陸軍貝尼特實驗室Vigilante 等[73]利用爆炸噴涂技術在身管內膛壁面制備了鉭鍍層,實現了鍍層與炮鋼金屬之間有效融合。美國橡樹嶺國家實驗室成功利用冷噴涂技術將鉭-鎢合金鍍覆在炮鋼表面,并制備了3 英尺長的火炮身管,驗證了該技術的可行性[74]。俄羅斯Rybin 等[75]利用爆炸噴涂技術在基體上制備了金屬鎢涂層,發現采用爆炸噴涂技術孔隙率低,涂層性能優于等離子體噴涂工藝。近些年,國內研究人員針對基于熱噴涂方法的身管內膛表面處理技術開展了相關實驗研究,但所用的基材多為鋼板,涉及身管內壁噴涂及性能測試的研究很少。Jiang 等采用電爆炸噴涂技術將材料7Cr13+B和FeCrBSiB 鍍覆在炮鋼基材表面,試驗結果表明,7Cr13+B 涂層致密,裂紋和孔隙少,硬度及與基體的結合強度都優于電鍍鉻層[76-77]。門向東等利用等離子噴涂技術制備了兩種鐵基涂層,燒蝕試驗結果表明,兩種涂層均與基體形成了良好結合,并使炮鋼的耐燒蝕磨損性能得到明顯提升[62]。

2.2.4 氣相沉積技術

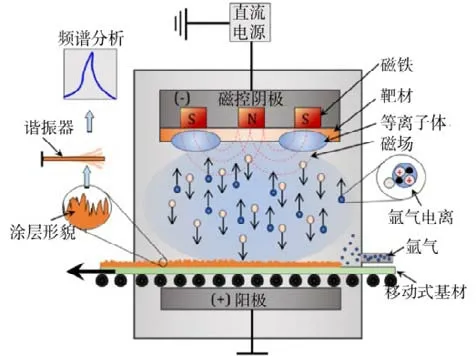

身管氣相沉積利用氣體中發生的物理、化學過程,在內膛表面形成耐燒蝕的金屬、非金屬或化合物膜層。按照成膜原理,氣相沉積技術可分為化學氣相沉積和物理氣相沉積等[78]。已有研究表明,利用化學氣相沉積在內膛表面制備純錸或鉬-錸、鎢-錸、錸-鉑合金膜層,可以有效提高身管的抗燒蝕磨損性能[79]。一直以來,國內外專家學者開展了利用磁控濺射技術和多弧離子鍍技術延長火炮身管壽命的研究,其二者都屬于物理氣相沉積[80-81]。其中,磁控濺射是指將鍍層材料作為靶材,利用氬離子轟擊靶材,從而使其濺射到工件表面形成沉積層的一種鍍膜技術,如圖10[82]所示。

圖10 磁控濺射技術原理圖[82]Fig. 10 Schematic diagram of magnetron sputtering technology[82]

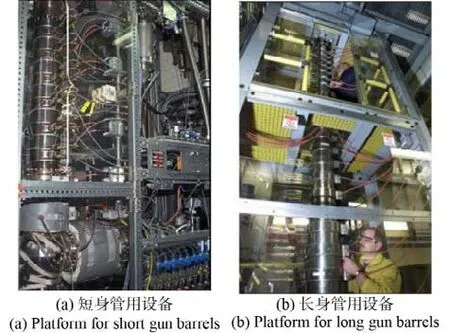

1989 年,Turley 利用雙平面磁控濺射裝置和快速原子束,在炮鋼基體表面沉積了鉻、鈮、鉭等合金膜層,并完成了鍍膜后炮管的射擊試驗,驗證了磁控濺射技術用于身管延壽的可行性[83]。美國陸軍軍械研究、發展與工程中心研發了兩種專門用于大口徑火炮身管的圓柱形磁控濺射設備,分別用于短身管和長身管,如圖11[84]所示。利用該設備對某型120 mm 口徑火炮鍍覆了鉻膜層及鉭/鉻雙層膜層,測試表明,鉭/鉻雙層膜層在耐燒蝕和抗裂性方面明顯優于鉻膜層[85]。Jin 等首次利用磁控濺射技術在身管內膛壁面沉積了CrAlN 和CrAlVN 兩種膜層,證明了兩種膜層均可顯著提高身管的耐燒蝕磨損性能[86-87]。Suh 等[88]采用等離子體輔助化學氣相沉積法在高強度鋼表面合成了的鉭膜層,研究表明通過調節沉積溫度、總壓和氣體組分可以有效控制沉積速度,進而調節膜層性能,但由于該基體的光滑致密度較炮鋼尚有差距,限制了該方法的進一步應用。國內張健等[89]利用電弧等離子體鍍在炮鋼表面沉積了TiAlN 和TiAlYN 膜層,并研究了添加釔對膜層氧化性能的影響,結果顯示含釔TiAlYN 鍍膜具有更優越的抗燒蝕和腐蝕性能。

圖11 用于火炮身管的圓柱形磁控濺射設備[84]Fig. 11 Cylindrical magnetron sputtering equipment for gun barrels[84]

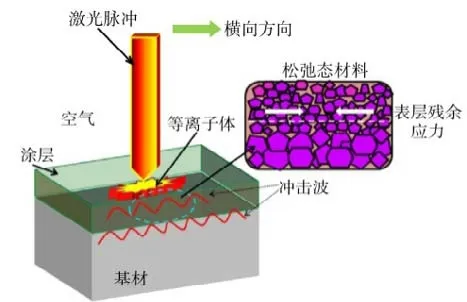

2.2.5 內膛壁面熱處理技術

條目信息:對期刊全文和圖書做了大量碎片化加工,如期刊論文中的研究方法、研究前證據、材料、討論等;圖書加工到章節,包含條目的標題、摘要 、關鍵詞,DOI地址以及售價。

表面熱處理主要通過對炮鋼表層加熱而后迅速冷卻的方式,改變其表層組織結構,獲得高硬度的細致馬氏體組織,從而抑制射擊時導致的裂紋擴展,提高內膛壁面的耐摩擦磨損性能;此外,熱處理技術還可用于鍍層前的預處理或者鍍層后的熱強化。常用的內膛壁面熱處理技術包括激光淬火、等離子體淬火等[90]。

Chatterjee 等[91]研究發現炮鋼淬火后形成的晶粒奧氏體、板條狀馬氏體以及微合金碳氮化合物改變了炮鋼的微觀結構,能夠有效增加炮鋼的硬度和韌度。近年來,國內研究人員針對炮鋼表面淬火強化的相關理論及應用開展了相關研究,羅天放等對炮管及坡膛處的炮鋼材料經過等離子體淬火后的性能開展了試驗及測試,驗證了等離子淬火技術提升炮鋼硬度和摩擦因數的有效性[92-94]。劉峻等研究了激光淬火預處理基體延長鍍鉻身管壽命的機理,燒蝕測試結果表明該技術可以提高鍍鉻層界面剪切強度70%以上,炮管燒蝕量比未經激光處理時可降低10%以上[95-96]。

在炮鋼表面電化學沉積的基礎上,Pragya 等分析了激光淬火強化對四種不同鉻鍍層(Cr、Cr-YSZ、Cr-CNT、Cr-YSZ-CNT)的影響,如圖12 所示。掃描電鏡結果顯示,激光強化處理后,4 種鉻鍍層的硬度和楊氏模量都有所提高,其中,Cr-YSZ-CNT 復合鍍層處理后的耐燒蝕磨損性能優異,其結合激光強化的方法有望成為火炮身管延壽的新選擇[97]。

圖12 激光淬火強化過程示意圖[97]Fig. 12 Schematic diagram of laser quenching and strengthening process[97]

大量理論和試驗結果表明,內膛壁面鍍層和熱處理強化等技術對提高身管耐燒蝕磨損性能效果顯著,與發射藥中添加緩蝕劑技術一并成為火炮延壽的主要技術措施。當前,多種不同的鍍覆、噴涂、淬火工藝不斷被提出和應用,為進一步降低身管的燒蝕磨損提供了可行途徑。但另一方面,電鍍鉻技術依然是目前工程化應用中的主要手段,雖然鉭、釔、鈷、鎢等金屬及其合金鍍層被證明具有更優越的性能,但目前大多尚處于試驗研究階段,能夠取代鍍鉻并能大規模量產使用的鍍層技術仍有待進一步開展相關驗證。此外,長圓筒結構的身管對鍍層設備和相關工藝提出了更高的要求,受制于鍍覆工藝的成熟度,內膛脫鉻、擦傷等問題目前還時有發生。

在內膛壁面處理技術領域,自20 世紀70 年代以來,國內在鍍層工藝改進、高溫鍍覆、激光強化等方面開展了大量研究工作,取得了一系列研究成果,但表面處理工藝的精密性、可控性和成熟性仍有待進一步提升,特別是目前還存在鍍鉻合格率低、表面光潔度差等問題。因此,后續研究工作的重點首先應結合炮鋼材料的物理化學特性,在進一步明晰不同鍍層性能及其失效機理的基礎上,遴選耐燒蝕磨損性能優、與炮鋼結合性能好并能夠長期保持穩定的鍍層材料;其次,應進一步優化鍍覆工藝,以提高鍍層的均勻性及耐燒蝕磨損性,對于大、中口徑火炮而言,爆炸噴涂技術、磁控濺射技術結合內膛表面熱處理工藝應成為主要突破點,特別是圓柱形磁控濺射技術由于具有低溫特性,能夠有效保護身管自緊過程中注入的殘余應力;最后,應研制適用于各種口徑火炮的鍍覆設備,如內孔噴涂裝置等,以使其更好地滿足身管內的使用條件。

2.3 優化彈丸和膛線設計

彈丸的彈帶和彈體經坡膛擠進身管及在身管內運動的過程中,會不斷與身管內壁和膛線進行摩擦,造成壁面磨損。與此同時,因彈帶損壞和熔化導致的火藥燃氣泄漏會使身管壁面在燃氣的熱沖刷下發生熱軟化,將進一步加劇由于彈丸擠壓造成的摩擦磨損,加速身管壽命終止。因此,彈體和彈帶的材料、結構以及形狀都會對身管的壽命造成影響[98]。

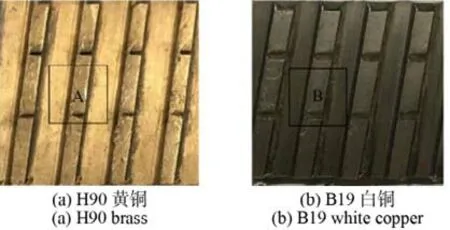

Schupfer 等[99]分別探索了鎳、鈦和和碳纖維增強復合材料等作為新型彈帶材料在減緩身管摩擦磨損方面的可行性。Wu 等[100]測試了銅、鋁-青銅以及尼龍三種材料彈帶在擠進過程中的摩擦磨損特性,同時對彈帶成形、焊接及電弧噴涂工藝進行了研究,實驗結果表明,彈帶材料、彈帶結構(直徑和寬度)以及彈丸擠進速度都會對內膛壁面的摩擦磨損狀態產生影響,使用電弧噴涂工藝制備彈帶涂層可有效提高大口徑火炮彈帶的性能。盧鳳生等[101]研究了傳統H90 黃銅彈帶的磨損機理,研制了一種B19 白銅彈帶用于改善彈帶與壁面間的摩擦磨損問題(見圖13)。為了減小彈帶對身管內壁的摩擦作用,尼龍塑料等新材料彈帶不僅能夠有效密閉高壓氣體,而且能夠使彈帶與身管壁面間的作用力減小一個數量級,此外,其較低的軟化點能夠有效浸潤內膛壁面,減少燃氣高速擠出對膛壁的傳熱,具有較好的應用前景[102]。

圖13 經磨損后兩種彈帶的對比圖[101]Fig. 13 Comparison of two kinds of rotating band after wear[101]

對膛線尺寸和結構進行優化設計,可以改善膛線與彈帶作用時陽線導轉側的受力和摩擦磨損,進而延長火炮身管壽命。20 世紀 90 年代,德國萊茵金屬有限公司對身管內漸速膛線進行了優化設計,使得膛線從炮尾到炮口的沿程受力呈梯形,測試表明膛線受力比等齊膛線可降低約四分之一,從而有效提高了身管的使用壽命[103]。在漸速膛線的基礎上,混合膛線的使用使得火炮內彈道性能和身管壽命得到進一步提高。目前,美國雷明頓武器公司所生產武器的身管膛線一般采用弧形或多邊弧形,以便減小子彈切入或擠入膛線時的變形功和彈丸在膛內的摩擦損耗,可以在膛壓一定的情況下提高武器初速并延長身管壽命[104]。此外,國內薛百文等[105]的研究表明,鋸齒形結構的膛線將比矩形結構膛線的壽命更長。

2.4 炮鋼材料改進技術

炮鋼材料在一定程度上決定著身管強度、韌性及耐燒蝕磨損性能,是影響身管壽命的關鍵。 20 世紀70 年代,美國陸軍通過在AISI4330 鋼中加入釩,先后研制出2% Cr-Ni-Mo-V 中強度鋼和3% Ni-Cr-Mo-V 高強度鋼,有效提高了炮鋼的 強度[61]。目前,國內外最常用的炮鋼材料為中碳 Cr-Ni-Mo-V 鋼,長期以來,科研人員對炮鋼中Cr、Ni、Mo、V 等合金元素對鋼性能的影響進行了研究和分析,調整合金成分的配比成為提高炮鋼性能的重要方法,但Cr-Ni-Mo-V 鋼發展已趨于瓶頸,改進合金組分對炮鋼性能的提升的空間已非常有限[106]。Liu 等[107]通過慢應變率試驗測試了不同Mo 含量下3Cr-Ni-Mo-V 炮鋼在淬火和575 ℃回火后的抗拉強度,結果顯示,當Mo 含量從0.43%增加到 1.06%時,炮鋼中 M2C 碳化物的含量從0.167%增加到0.517%,抗拉強度從1 340 MPa 增加到1 505 MPa。

近年來,國內外在新型身管材料的研發和生產應用方面取得一定進展。美國材料與電化學研究公司Katz 等[108]將纖維增強陶瓷金屬內襯輕型復合材料用于25 mm 口徑火炮身管,驗證了其基本滿足彈丸發射時的承載能力;此外,該公司Withers 等[109]論證并研制了一種全鈦炮管結合TiCN 內襯的復合身管,驗證了其能夠在延長身管使用壽命的同時減輕40%以上的身管質量。美國陸軍實驗室研究了一種由鈷基合金材料制成的火炮身管,實彈射擊試驗表明該材料具有優良的耐燒蝕磨損性能,并考慮將其作為身管內襯或鉻鍍層的替代材料[110]。此外,這些研究人員將鈷-鉻-鎢合金、司太立合金、Mo-0.5Ti、Ta-10W 等高溫合金材料和 SiC、SiAlON 等陶瓷材料作為火炮身管的內襯,開展了大量理論和試驗驗證工作。國內南京理工大學、兵器裝備集團、西北機電工程研究所等單位針對復合材料身管的研制和使用也開展了相關研究。劉暢等研究了纖維增強金屬內襯復合材料身管的動態沖擊響應[111];譚繼宇、郭俊行等針對某型無后坐力炮,研究了碳纖維纏繞鈦合金內襯身管的力學性 能[112-113],為先進復合材料身管的設計和研發提供了一定的參考和借鑒。

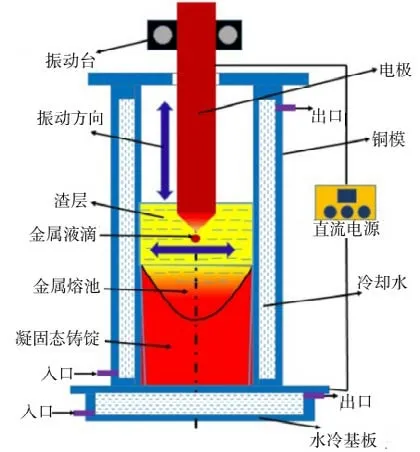

自20 世紀 80 年代以來,提高炮鋼的冶煉水平成為改善炮鋼性能的有效技術途徑,在這種背景下,電渣重熔的炮鋼精煉技術得到運用,形成了電爐初煉、爐外精煉、電渣重熔的炮鋼生產工藝,如圖14[114-115]所示。此外,采用“合金純凈化控制”和“合金氧化物控制”,可以減少炮鋼材料中的夾雜物,提高其純凈度和含氧量,進而提高其韌性和耐燒蝕性能[116]。

圖14 電渣重熔工作原理示意圖[115]Fig. 14 Working principle of electroslag remelting[115]

法國Albert-Duval 公司近年來通過提高炮鋼純凈度以及優化合金元素含量對ASTM A723 鋼進行了改進,成功研發出抗拉強度1 400 MPa、屈服強度1 300 MPa 的HB7 炮鋼,并實現了工程化應用[117]。國內胡俊等采用真空感應爐和電渣重熔爐雙聯工藝技術對炮鋼的冶煉工藝進行了改進,使得炮鋼中氣體含量與有害元素含量明顯減少,同時其發現新型五元稀土渣系具有較強的脫硫能力,可有效提高鋼的韌性與疲勞性能[118]。胡士廉采用“減法合金”理論,通過適當合金化減少炮鋼中的雜質物,同時控制炮鋼中的氧含量,最終進一步提升了炮鋼強度、韌性等綜合性能[119]。

與歐美等西方國家相比,我國在身管材料基礎研究及身管加工工藝等領域的技術基礎還相對薄弱,導致我國身管材料的冶金質量較低,材料內非金屬夾雜物、內部發紋及有害元素的含量明顯偏高,進而對身管的強度、韌性和抗裂紋能力產生了明顯影響。此外,我國的精鍛工藝一直采用國外技術,精鍛參數設置方面經驗不足,精鍛后身管的強度和抗燒蝕磨損性能與國外差距明顯。因此,應持續強化在身管材料、加工工藝等基礎領域的科研攻關,優化炮鋼合金成分并提升炮鋼純凈度。此外,就目前研究現狀來看,高強度合金內襯或復合材料(陶瓷、碳纖維、玻璃纖維等)內襯結合輕質合金外襯的復合身管為實現火炮身管延壽和輕量化提供了可行途徑。因此,未來應繼續探索高強度高韌度身管材料,重點關注身管內、外襯管的配合問題,并開展復合身管結構和強度的優化設計。

2.5 磁控等離子體抗燒蝕技術

隨著現代化和未來戰場對火炮綜合性能的要求越來越高,延長身管使用壽命的需求越來越迫切,但現有的常規延壽措施無法在短期內使身管壽命取得突破性提升。在此背景下,探索能夠減少火炮身管燒蝕,延長身管壽命的新技術對提升火炮的綜合性能具有重要意義。國內研究人員首次提出一種利用磁控等離子體理論降低身管壁面燒蝕、延長身管壽命的新技術,即磁控等離子體抗燒蝕技術[120-121]。

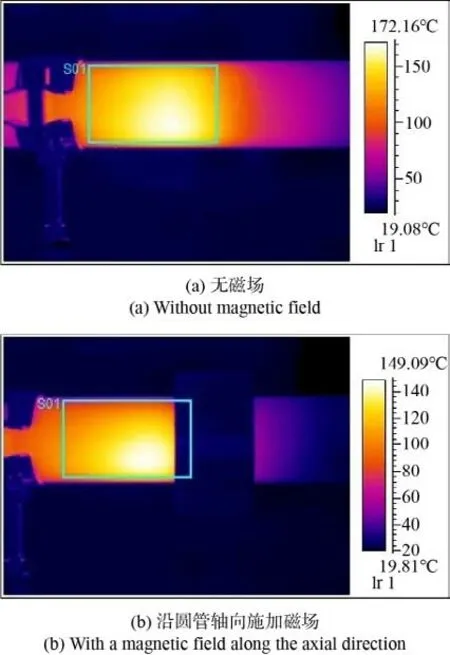

毛保全等[122]研究發現,火炮發射時火藥燃氣中的部分粒子在高溫條件下會發生熱電離生成等離子體,使火藥燃氣具有一定的導電性。特別是在發射藥中添加少量電離種子(一般為電離電位較低的堿金屬)后,火藥燃氣的電導率將明顯提高。利用火藥燃氣的導電性,李程等[120]通過在身管內施加一定強度的磁場,利用磁場與火藥燃氣相互作用形成的磁流體動力學效應改變燃氣的流動行為和傳熱特性,從而達到抑制燃氣向身管壁面傳熱的效果。

作為身管延壽技術的新探索,磁控等離子體抗燒蝕技術可與其他常規延壽措施相互配合,進一步延長身管的使用壽命。近些年,針對該技術的理論有效性和工程可行性,研究人員從發射藥燃燒型等離子體的導電特性、磁控等離子體傳熱抑制機理等方面開展了大量研究工作。

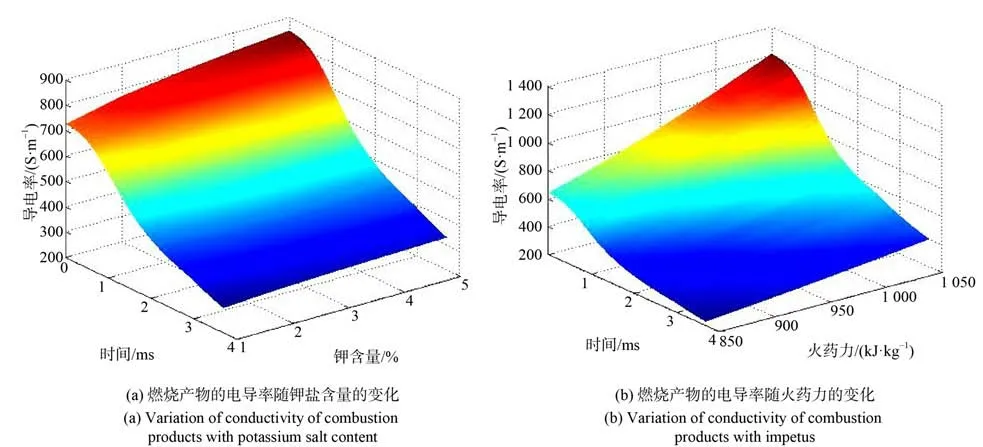

2.5.1 發射藥燃燒型等離子體的導電特性研究

發射藥燃燒時生成等離子體的參數及火藥燃氣的導電特性是研究磁控等離子體理論產生抗燒蝕效果的前提和基礎。Lin 等[123]的研究結果表明,一定量的電離種子對爆轟發動機爆轟性能的影響較小,但能夠顯著提升爆轟過程中等離子體的產生,使燃氣的電導率提高4~5 個數量級。毛保全等結合經典內彈道模型和半經驗Kantrowitz 公式,構建了火藥燃氣熱電離模型,對火藥燃氣的電離度和電導率進行了數值求解,計算結果表明,燃燒產物的電子密度和電導率與電離種子含量和火藥力呈正相關,部分數值結果如圖15[124-131]所示。

圖15 火藥燃燒型等離子體的電導率數值求解結果[124]Fig. 15 Solution results of electrical conductivity of plasma generated by gunpowder combustion[124]

此外,李俊等搭建基于開放式燃燒管及密閉爆發器的試驗系統,采用光譜法研究了發射藥燃燒生成等離子體的規律(兩套試驗裝置見圖16 和圖17)。研究結果表明,電離種子含量及火藥力對光譜強度和燃燒產物的電子密度影響顯著,隨著電離種子含量的增加,燃燒產物的電子密度增大[125-126,130]。

圖16 開放式燃燒裝置[125]Fig. 16 Open combustion apparatus[125]

圖17 密閉爆發器燃燒裝置[126]Fig. 17 Closed bomb combustion apparatus[126]

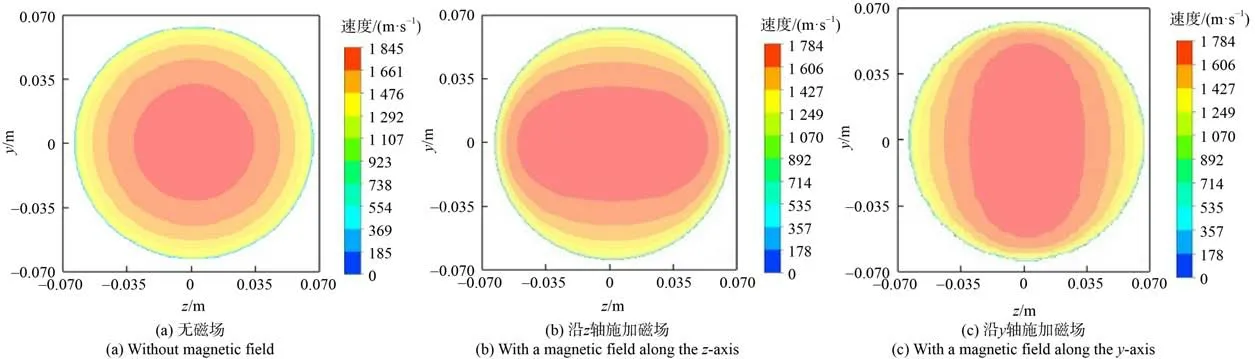

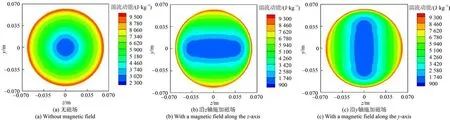

磁場對圓管內火藥燃氣磁流體流動和傳熱特性的影響機理和規律是優化發射藥中電離種子添加及身管加磁,進而降低火炮身管燒蝕的關鍵。李程等構建了火藥燃氣磁流體動力學模型,研究了不同磁場方向及燃氣電導率等因素對燃氣磁流體流動和傳熱特性的影響。研究表明,施加一定強度的徑向磁場后,核心流動區域的速度和湍流受到抑制,且與磁場垂直的邊界層附近的速度和湍流受到的抑制作用更強,如圖18 和圖19 所示;在軸向磁場作 用下,火藥燃氣磁流體的湍流強度和傳熱同樣受 到抑制,且傳熱抑制的效果比徑向磁場更加明 顯[121,132-133]。Zhao 等研究了軸向、徑向以及輻射向磁場作用下,圓管內氣態磁流體的傳熱抑制機理。研究結果表明,徑向磁場對流動和傳熱的影響表現為各向異性,軸向和輻射向磁場的影響表現為各向同性,且輻射向磁場的傳熱抑制效果最顯著。此外,圓管壁面的對流換熱強度隨著磁感應強度的增加呈現先增大后減小的趨勢,即傳熱抑制存在“飽和效應”[134-135]。上述研究為優化身管內磁場構型提供了重要的理論基礎。

圖18 圓筒出口截面處磁流體的速度分布[121]Fig. 18 Velocity distribution of the magnetic fluid at the outlet section of the cylinder[121]

圖19 圓筒出口截面處磁流體的湍流動能分布[133]Fig. 19 Turbulence kinetic energy distribution of the magnetic fluid at the outlet section of the cylinder[133]

2.5.2 磁控等離子體傳熱抑制機理研究

為驗證上述數值模擬結果的有效性,李程等搭建了磁控等離子體傳熱特性實驗裝置。實驗結果表明,在磁場的作用下,模擬身管壁面溫度明顯降低(見圖20),證明了磁控等離子體理論用于火炮身管延壽領域的可行性和有效性[132]。

圖20 石英管外壁溫度分布圖[132]Fig. 20 Temperature distribution of the outer wall of the quartz tube[132]

由于火炮發射是一個極其復雜的瞬態過程,具有高溫、高壓、高速特性并且以高頻率重復 進行[136],加之磁場與火藥燃氣磁流體的相互作用,該過程涉及流場、溫度場、電磁場等多物理場,屬于典型的多場強耦合多相非穩態問題,這種極端條件下產生傳熱抑制的規律及抗燒蝕效果的機理尚不完全明晰。此外,雖然通過數值模擬和實驗驗證了該延壽新技術的有效性和可行性,但目前尚缺乏真實火炮發射條件下的相關試驗驗證,因此該技術離實裝應用尚有差距。下一步研究中,應進一步突破發射藥電離種子添加、身管加磁、電能供給、電磁兼容等一系列關鍵技術,進而推動該技術應用于工程實踐。

3 結論

自火炮問世以來,身管延壽難題始終制約著其綜合性能的進一步提升,在現代化戰場遠程精確打擊、大范圍火力壓制、快速防空反導等作戰任務的需求牽引下,進一步提升火炮身管的使用壽命需求迫切。目前,受制于基礎理論、材料、工藝等多方面因素,我國火炮的身管壽命與歐美等發達國家尚存在不小的差距,因此更應該在相關技術領域加大研究力度和投入。針對如何進一步提升火炮身管的使用壽命,筆者認為,以下研究方向值得重點關注:

1)明晰火炮身管內膛壁面的燒蝕磨損規律。火炮發射瞬間存在熱、化學和機械的耦合作用。在這個復雜過程中,燃氣與身管內膛壁面間的瞬態湍流對流換熱特性,未燃的固體顆粒對內膛壁面的輻射傳熱特性,火藥燃氣組分與不同炮鋼材料及不同身管鍍層間的化學反應侵蝕過程,鍍層表面裂紋產生及后續的侵蝕破壞行為需要進一步研究。這其中,采用精確化建模理論結合實驗驗證的研究方法尤為重要。

2)遴選可行延壽方法并多措并舉開展科研攻關。在改進發射藥方面,積極開展含富氮類添加劑和黑索金的發射藥論證和研制工作,拓展含鉀鹽的固體緩蝕劑和納米緩蝕劑的應用,同時綜合考慮發射藥爆溫、緩蝕效果與做功能力的匹配關系,優化發射藥選材、成分及配比,從而兼顧抗燒蝕性及武器的內彈道性能;在內膛表面處理方面,研究可以替代鉻的金屬合金或金屬陶瓷鍍層材料,重點攻關適用于火炮身管的爆炸噴涂、磁控濺射及化學氣相沉積技術,加緊研制相關設備,同時進一步優化鍍覆工藝;在炮鋼材料改進方面,在基礎研究領域多下功夫,努力開展復合材料身管研制并提高炮鋼冶煉、精煉及鍛造工藝;在工程應用方面,聯合具備理論研究優勢的高校、研究所和具備工程實踐優勢的軍工企業、試驗場加快開展試驗驗證。此外,積極探索可行的身管延壽新理論、新方法、新技術,可為取得火炮延壽技術突破貢獻力量。

3)探索并發展磁控等離子體抗燒蝕技術。該延壽新技術利用磁場和火藥燃氣磁流體之間的相互作用,能夠有效抑制火藥燃氣向身管壁面的傳熱量,降低身管壁面的燒蝕,為身管延壽提供了新的可行途徑。

未來的研究重點在于:

1)準確求解火藥燃氣磁流體的電導率等輸運參數,為磁場下的傳熱抑制機理研究提供理論基礎和參數依據;

2)綜合考慮內彈道過程、火藥燃氣熱電離過程、火藥燃氣磁流體與內壁面對流換熱過程,明確高溫、高壓、瞬態條件下磁場調控火藥燃氣磁流體的傳熱抑制規律,從而明確最優的電離種子添加和加磁方案;

3)進一步突破發射藥電離種子添加、磁場施加與發射時序匹配、火炮身管延壽效果測試評估等關鍵技術;

4)工程化應用中,進一步解決電能供給、電磁兼容等問題。

本文可為發展火炮身管常規延壽措施和延壽新技術提供思路和啟發,進而可為火炮延壽領域的相關研究人員提供參考和借鑒。