水下爆炸載荷下艦船雙層底部結構的毀傷特性

陳巖武, 孫遠翔, 王成

(北京理工大學 爆炸科學與技術國家重點實驗室,北京 100081)

0 引言

艦船在服役期間極易遭到魚雷、水雷等水下兵器爆炸載荷的威脅[1-3],為增強防護能力,現代水面艦船底部多為雙層結構。然而水下爆炸載荷在雙層結構中的傳遞過程與雙層底結構的響應特征均比較復雜[4-5],張振華等[6]試驗研究了遠場爆炸沖擊波在雙層底部結構間的傳播規律。Liu 等[7]使用改進的 2 階雙重漸進近似方法,研究了沖擊波載荷在充水雙層殼體結構間的傳播機理。古濱等[8]建立了水下爆炸載荷與雙層殼結構的耦合計算模型,探究了不同板間介質對沖擊波載荷傳播的影響規律。郭君等[9]采用AUTODYN 研究了爆炸沖擊波載荷在雙層底結構中的傳播,并分析了雙層底結構的破壞過程。

上述研究僅涉及遠場爆炸沖擊波載荷在雙層結構中的傳播特性,未對氣泡載荷進行研究。當艦船雙層底部結構遭遇水下戰斗部近距離爆炸載荷時,爆炸沖擊波使外板出現破口,緊接著,爆炸氣泡會通過外板破口進入艦船底部雙層板間艙室,進而對內底板造成毀傷[10]。Quah 等[11]使用電火花氣泡代替爆炸氣泡,研究了雙層板間距與氣泡射流形成方向的關系。Zeng 等[12]發現了雙層板間的三種氣泡射流形式。Su 等[13]進行水下微當量炸藥爆炸實驗,捕捉到了氣泡坍塌和射流形成的細節。 Chen 等[14]進一步研究了爆距、破口大小、雙層板間距對氣泡射流載荷的影響。盛振新等[15]建立了爆轟產物沖擊雙層板結構的內板載荷理論模型,并分析了藥量、破口半徑和艙室寬度對氣泡運動和內板壁壓的影響規律。

但上述研究[11-15]均將內外板視為剛性結構,忽視了板的變形和破壞過程與氣泡脈動過程的耦合作用,難以真實反映艦船在水下爆炸載荷下的響應特征。張梁[16]考慮結構的彈塑性響應,使用 LSDYNA 模擬了爆炸氣泡在雙層帶破口空艙附近的運動特性以及艙室內壓特性。吳林杰等[17]實驗研究了水下接觸爆炸沖擊波與氣泡載荷聯合作用下防雷舷側雙層空艙的動態響應。楊棣等[18]根據沖擊因子設定水下爆炸工況,總結了近場及接觸爆炸載荷下雙層底結構的損傷模式。陳娟等[19]研究了水下近場爆炸載荷下,雙層底結構的整體與局部毀傷情況。蘇標等[20]通過高速攝像機拍攝水下光學影像,探究了不同爆距下板架的損傷模式,但由于受到實驗手段的限制,并未捕捉到氣泡與雙層板架結構的詳細相互作用過程。

總之,目前關于雙層板結構的內板受到的爆炸氣泡載荷研究較多,關于爆炸氣泡與雙層板結構的相互作用過程研究較少。鑒于此,本文首先進行電火花氣泡與帶破口雙層結構相互作用實驗,并使用LS-DYNA 對實驗工況進行建模,驗證數值模型的有效性。然后建立實尺度艦船雙層底艙段數值模型,對水下爆炸載荷下艦船內、外板的變形和破壞過程與氣泡脈動的耦合作用進行模擬,獲得氣泡與雙層板結構的詳細相互作用過程,探究不同爆距、不同雙層板間水位條件下艦船雙層底結構的毀傷特性。

1 電火花氣泡實驗

1.1 實驗裝置與實驗模型

為清晰地觀測到氣泡與雙層底板的相互作用,本文使用電火花氣泡代替爆炸氣泡,進行電火花氣泡與帶預制破口的雙層底結構相互作用實驗。使用的電火花氣泡發生裝置包括充放電開關、電容器、銅絲、高速攝像機同步觸發接口及遙控器等。根據電容器充電電壓的不同,該裝置可產生直徑30~ 50 mm 的電火花氣泡。

設計的帶預制圓形破口的雙層底結構實驗模型如圖1 所示,由內底板、外底板、支撐結構和板間水組成,在外底板正中心預制一個圓形破口。模型中支撐結構高度l=25 mm,板間水位h=15 mm,預制圓形破口直徑d=20 mm,電火花氣泡在破口正下方R=10 mm 處生成。

圖1 帶預制破口的雙層底結構實驗模型示意圖Fig. 1 Schematic of experimental model of doublebottom structure with a prefabricated hole

實驗模型的內板和外板均為1 mm 厚的鋁合金板,四周支撐結構為透明亞克力板,以保證高速攝像機能夠清晰捕捉到板間的氣泡脈動畫面。事先使用油紙對外板破口進行密封,這樣即能保證電火花氣泡生成瞬間產生的沖擊波可輕易沖開油紙(類似于實際海戰中沖擊波對外板造成的局部毀傷),又能使沖擊波到達模型之前保證內板底板之間的密封性,實現預定的雙層板間水位。

1.2 實驗過程

實驗開始時,首先將實驗模型放置于尺寸為500 mm×500 mm×1 000 mm 的透明水槽中,并將電極兩端的銅絲進行搭接,使銅絲的交點位于實驗模型正下方10 mm 處。使用日本Photron 公司生產的SA4 高速攝像機,將高速攝像機對準銅絲交點處,并將拍攝幀率調節為8 000 幀/s,曝光時間為10 ms,同時連接高速攝像機與電火花氣泡實驗裝置,實現二者的同步觸發,保證電火花氣泡生成的同時,高速攝像機同時進行拍攝。隨后打開充電開關,對電容器充電至600 V,充電完成后點擊遙控器的放電開關,使電路發生短路,銅絲交點處被瞬間融化并使周圍的水汽化,形成電火花氣泡,氣泡的球心處于銅絲的交 點處。

實驗結束后,使用PFV4 軟件對高速攝像機拍攝到的氣泡脈動數據進行處理,得到電火花氣泡的最大半徑約為22.61 mm。

2 數值模型與有效性驗證

2.1 數值模型

使用LS-DYNA 軟件對1.1 節中的實驗工況進行建模,由式(1)計算可知,在自由水面附近,0.002 6 g TNT 產生的爆炸氣泡最大半徑為22.48 mm,與電火花氣泡最大半徑十分接近,因此,選取該當量的TNT 作為爆源進行模擬。

式中:W為裝藥質量(kg);H為爆炸所處水深(m)。

由于電火花氣泡威力較小,實驗過程中內、外板均未出現明顯的變形,可以將內、外板視為剛性結構,使用*MAT_RIGID 材料模型描述,使用鋁合金的材料參數,密度ρ=2.81 g/cm3,彈性模量E=71 GPa,泊松比μ=0.33。水介質和空氣均選用*MAT_NULL 材 料 模 型 和 *EOS_LINEAR_ POLYNOMIAL 多項式狀態方程描述,如式(2) 所示:

式中:p為壓力;Ci(i=0, … , 6)為常數;,ρ為沖擊波壓縮后材料的密度,ρ0為材料的初始密度;E為材料單位體積內能,其取值及單位如表1 所示。

表1 水和空氣的材料模型及狀態方程參數Table 1 Material models and equation of state parameters of water and air

炸藥采用*MAT_HIGH_EXPLOSIVE_BURN材料模型和JWL 爆轟產物狀態方程描述,如式(3)所示。炸藥為球形裝藥,裝藥半徑為0.725 mm。

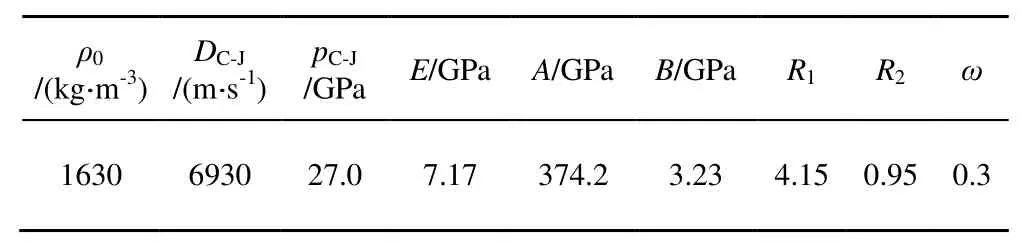

式中:p為爆轟產物的壓力;V為爆轟產物的相對體積;A、B、R1、R2和ω為表征炸藥特性的參數。參數取值如表2 所示,其中DC-J和pC-J分別為炸藥的爆速和爆壓。

表2 炸藥的材料模型及狀態方程參數Table 2 Material model and equation of state parameters of the explosive

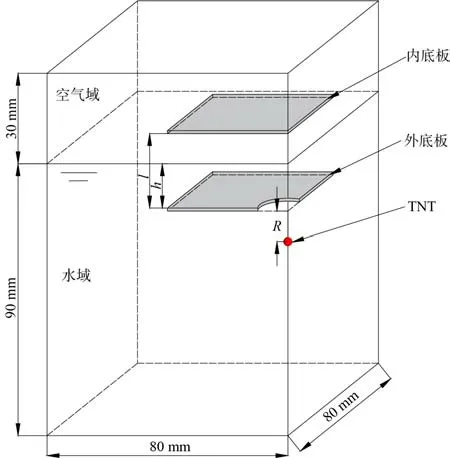

由于模型具有對稱性,為減少計算時間,建立圖2所示的1/4 有限元數值模型,水域尺寸為80 mm× 80 mm×90 mm,空氣域尺寸為80 mm×80 mm×30 mm,在兩個對稱面上施加位移約束,實現對稱邊界條件,空氣域的上表面和水域的下表面施加無反射邊界條件,水域和空氣域劃分的網格尺寸均為0.5 mm。

圖2 有限元模型Fig. 2 Finite element model

其中內、外底板采用Lagrange 實體單元,水、空氣和炸藥采用ALE 實體單元,使用關鍵字*CONSTRANED_LAGRANGE_IN_SOLID 定 義Lagrange 實體單元與ALE 實體單元之間的流固耦合作用,采用允許Lagrange 實體出現侵蝕的罰函數耦合方式,并使Lagrange 實體單元與所有的多物質組耦合。使用*LOAD_BODY_Z 關鍵字定義整個模型的重力場,以模擬自由液面的水冢現象。

2.2 有效性驗證

圖3 和圖4 所示分別為氣泡脈動過程的實驗結果與數值模擬結果。實驗過程中,高速攝像機與電火花發生裝置為同步觸發,但電火花氣泡的生成可能存在時間延遲,導致實驗結果的時間較數值模擬結果存在0.175~0.200 ms 的延遲。

圖3 不同時刻氣泡形態(實驗結果)Fig. 3 Bubble shape at different moments (experimental results)

圖4 不同時刻氣泡形態和流場壓力云圖(模擬結果)Fig. 4 Bubble shape and flow field pressure at different moments (simulation results)

氣泡在帶破口雙層結構下方的脈動過程較為復雜。氣泡在膨脹時穿過外板破口,進而被分割成了外氣泡和內氣泡,內氣泡的膨脹導致板間液面處出現水冢,如圖3(a)和圖4(a)所示。緊接著,外氣泡和內氣泡同時達到最大,外氣泡的半徑達到 22.61 mm,而內氣泡呈橢圓形,半長軸長度達到17.56 mm,此時液面水冢開始接觸到內板。之后外氣泡和內氣泡均開始收縮,而液面水冢開始變高變窄,如圖3(c)和圖4(c)所示。之后,內氣泡消失,在外板破口處出現壓力達到2.5 atm 的高壓區,使氣泡形成向下的射流,高壓區隨著射流的形成由開始向下移動,如圖3(e)和圖4(e)所示,高壓區逐漸轉移到氣泡底部。與此同時,液面水冢持續作用于內板,由于外氣泡的收縮作用,液面不再保持水平,開始向下凹陷。最后氣泡收縮到最小,產生壓力高達10 atm 的二次壓力波,對內、外板均產生嚴重的二次毀傷作用。由此可見,數值模擬得到的氣泡動態演化過程與實驗結果較為一致,驗證了所建數值模型的有效性。

3 實尺寸艦船雙層結構毀傷特性研究

為更加真實地反映海戰情況,以實船尺寸艙段為研究對象,然而由于實船實驗準備周期長、花費過高,因此使用數值模擬的方法進行研究。基于 第2節數值模型中選取的單元算法、流固耦合方式和材料參數,建立實尺寸艦船雙層底艙段模型,探究艦船雙層底板結構在水下爆炸載荷下的毀傷特性。

3.1 數值模型建立

建立圖5 所示的真實艦船雙層底艙段模型[21],艙段半寬620 cm,艙段長度600 cm,吃水深度415 cm,水面以上高度257 cm,艙段的雙層底間距為100 cm。

圖5 艦船艙段模型截面尺寸圖Fig. 5 Section dimension drawing of ship cabin model

整個艙段的板厚均為2 cm,材料為船用907A鋼[22],使用塑性隨動強化材料模型,如式(4)所示,使用*MAT_PLASTIC_KINEMATIC 關鍵字描述:

式中:σ0為初始屈服應力,取490.1 MPa;ε˙為應變率;C為應變率參數C=6 180 s-1;P=1.56。當材料的等效塑性應變大于失效應變0.25 時,材料發生失效。

鋼板密度為 7.85×103kg/m3,彈性模量為 207 GPa,硬化模量為1.05 GPa,泊松比為0.3。選取 51 kg 球形 TNT 炸藥作為爆源,裝藥半徑R0=19.54 cm。由于艦船艙段模型具有對稱性,為減少計算時間,建立 1/4 尺寸模型,水域尺寸 1 000 cm×1 000 cm×1 465 cm,空氣域尺寸 1 000 cm×1 000 cm×385 cm。計算時長1 000 ms,大于氣泡一次脈動周期。

3.2 數值模擬工況和結果

由于引信和制導的誤差,水下戰斗部會在艦船底部不同距離處發生爆炸,又由于壓載和防護的需要,艦船雙層底板間的水位會出現不同的裝載狀態。鑒于此,本文通過改變爆距R和雙層板間 水位h,設置15 個數值模擬工況,如表3 所示。爆距R和雙層板間水位h的定義如圖6 所示,炸藥位于艦船正下方。

圖6 爆距R和雙層板間水位h定義示意圖Fig. 6 Schematic of the definitions of explosion distance and water level between double bottoms

表3 數值模擬結果Table 3 Numerical simulation results

對數值模擬結果進行后處理發現,部分工況的外底板出現花瓣型破口,另一部分出現塑性大變形,而內底板均出現塑性大變形,為了便于對雙層板結構的毀傷機特性進行合理分析,下面對板撓度、板破口尺寸和艙段位移進行定義。

圖7 給出了艙段初始狀態與毀傷后狀態示意圖,首先在艙段模型上取了3 個關鍵點,I點為內、外底板交線與艙段對稱剖面的交點,J點為外底板的中心點,K點為內底板的中心點。艙段毀傷后,I、J、K三點分別移動到I′、J′、K′三點,其在豎直方向的位移分別為s、so和si。在此基礎上,將s定義為艙段位移,內板撓度wi定義為wi=si-s,外板撓度wo定義為wo=so-s。

圖7 艙段初始狀態與毀傷后狀態示意圖Fig. 7 Schematic of initial state and damaged state of cabin

板的破口半徑Rp定義為Rp=(dx+dy)/4,其中dx為破口在x軸方向上的最大撕裂寬度,dy為破口在y軸方向上的最大撕裂寬度,本文的模擬工況僅得到菱形和六邊形破口,不同形狀破口的最大撕裂寬度定義如圖8 所示。

圖8 破口最大撕裂寬度定義示意圖Fig. 8 Schematic of the definition of maximum tear width

根據以上定義,得到了不同工況下內板最大撓度wim、外板最大撓度wom、破口面積S、破口半徑Rp和艙段最大位移sm的結果,如表3 所示。

根據文獻[23]中研究,當爆距R=R0,即藥包與背空板接觸放置時,計算背空板花瓣破口半徑Rp的半經驗公式可以表示為

式中:η=12.36%;W為裝藥量(kg);Em為炸藥單位質量內能,對于 TNT 炸藥而言,Em=4.4× 106J/kg;δ為板厚,δ=0.02 m;σ0為初始屈服應力,σ0=490.1 MPa;εf為失效應變,εf=0.25。工況1 中的外底板為背空板,并且爆距R=R0,按 式(5)估算破口半徑Rp為2.68 m,數值模擬得到的破口半徑為3.04 m,誤差為13.4%,誤差在可接受的范圍之內。

3.3 不同爆距條件下毀傷特性分析

表3 中工況1~工況9 的爆距R從R0到5.0R0進行設置,板間水位h不變,進而研究爆距對雙層底結構毀傷特性的影響。

3.3.1 工況1~工況3 的毀傷特性

對模擬結果進行對比分析發現,工況1~工況3的毀傷特性相似,下面對工況3 進行分析。圖9 所示為工況3 中不同時刻氣泡與雙層板相互作用過程和內、外底板的等效塑性應變云圖,每一幅圖的左半部分為外底板與氣泡的相互作用過程,右半部分為內底板與氣泡的相互作用過程。由圖9 可見:

1) 在t=2 ms 時,前導沖擊波作用下外板首先出現小破口,由于破口大小的限制,氣泡的膨脹過程變緩,呈現上尖下大的雞蛋形,雙層板間介質為空氣,沖擊波到達內底板時超壓峰值嚴重衰減,未能使內板出現明顯的塑性變形,如圖9(a)所示。

2) 在t=8 ms 時,氣泡逐漸被破口分割成外氣泡和內氣泡兩個部分,外氣泡在外底板下方持續膨脹,其膨脹過程受雙層板的影響較少。而內氣泡上表面與內底板接觸,側表面與外底板的破口接觸,導致內氣泡在膨脹過程中一方面使外底板破口持續增大,逐漸轉化成花瓣型破口,另一方面使內底板開始的撓度增加,出現塑性大變形,如圖9(b)和 圖9(c)所示。

圖9 工況3 不同時刻氣泡與雙層板相互作用過程Fig. 9 Interaction between bubbles and the double bottoms at different moments (Scenario 3)

3) 在t=40 ms 時,氣泡逐漸破碎,氣泡內部氣體與雙層板間氣體聯通,氣泡內部氣體壓力減小,氣泡的膨脹作用減弱,導致氣泡在t=250 ms時就已經達到最大半徑。之后氣泡進入收縮階段,t=560 ms 時,形成明顯的環狀氣泡,逐漸形成向下的射流,該射流方向未指向雙層板結構,因此對雙層板不具有毀傷作用。

4) 大約在t=640 ms 時,氣泡完成一個脈動周期,收縮到最小體積,而根據自由場氣泡脈動周期經驗公式(式(6))[24]計算得到的氣泡脈動周期為 844 ms,模擬得到的氣泡脈動周期較自由場氣泡脈動周期小了24.17%。文獻[20]的實驗結果也表明,由于氣泡內部氣體與雙層板間氣體發生交換,使氣泡脈動的動力降低,導致氣泡在破口附近的脈動周期明顯小于相同條件下的自由場脈動周期。

圖10 所示為工況3 中艙段的位移和內底板撓度時程曲線。由圖10 可以看出,內底板撓度約在t=90 ms 時就已經達到最大,之后開始收縮,約在t=600 ms 內板撓度再次開始增加,開始的時間與氣泡脈動周期接近。綜合圖9 所示的氣泡與雙層板相互作用過程圖可以看出,內底板撓度的第一次增加主要是穿過外板破口的內氣泡的膨脹作用造成。在氣泡膨脹的后期,氣泡滯后流載荷向下,導致內底板撓度減少。之后由于涌流效應,雙層板間水位增加,雙層板間介質由原來的空氣變成了海水,導致氣泡的二次脈動壓力波載荷可以傳遞到內底板,使內底板撓度再次增加。

圖10 工況3 內板和艙段位移時程曲線Fig. 10 Displacementtime history curves of inner plate and cabin (Scenario 3)

由于艙段質量較大和周圍水域的阻尼作用,導致艙段位移在沖擊波加載階段的增加速度較為緩慢,艙段位移約在t=420 ms 時達到最大。在氣泡脈動二次壓力波加載階段,即t=640 ms 時,艙段位移再次增加,但增加不明顯,因此氣泡脈動二次壓力波載荷對艙段位移的影響不大,而前導沖擊波載荷和氣泡脈動滯后流載荷對艙段位移起到決定性作用。

3.3.2 工況4 的毀傷特性

當爆距增加時,前導沖擊波載荷減弱,雙層板的毀傷特性與工況1~工況3 有所不同。圖11 所示為工況4 中不同時刻氣泡與雙層板相互作用過程和內、外底板的等效塑性應變云圖。

圖11 工況4 不同時刻氣泡與雙層板相互作用過程Fig. 11 Interaction between bubbles and the doublebottoms at different moments (Scenario 4)

在t=2 ms 時,外板在沖擊波作用下未出現破口,但外板中心處的等效塑性應變已經接近斷裂應變0.25,如圖11(a)所示。緊接著內氣泡的膨脹作用使外板的等效塑性應變增加,中心處出現裂紋,進而逐漸演化成花瓣型破口,如圖11(b)所示,與工況1~工況3 不同的是,氣泡膨脹作用形成的破口花瓣個數為6 個,破口形狀接近六邊形,雖然破口的撕裂寬度較工況2、3 略小,但破口面積更大,導致后期的艙室涌流效應更加明顯,艦船更容易喪失生命力。

3.3.3 工況8 的毀傷特性

當爆距進一步增加時,前導沖擊波載荷進一步減弱,雙層板的毀傷特性也發生變化。工況5~ 工況9 的毀傷特性相似,選擇工況8 進行分析,如圖12 所示。該工況下沖擊波和氣泡載荷均未使外底板出現破口,但隨著氣泡的膨脹,外板的撓度逐漸增加。當外板的變形量超過雙層板間距時,內、外底板發生接觸,導致內底板開始出現塑性變形。由于外底板未出現破口,導致氣泡的膨脹作用不能直接作用到內板上,如圖12(a)和圖12(b)所示。

圖12 工況8 不同時刻氣泡與雙層板相互作用過程Fig. 12 Interaction between bubbles and the double bottoms at different moments (Scenario 8)

3.3.4 不同爆距條件下的毀傷特性總結

圖13 所示為工況1~工況9 中雙層底結構的毀傷情況,包括內、外底板的撓度,外底板的破口面積和艙段最大位移。結合圖9 和圖11 可以看出,當爆距小于2 倍裝藥半徑時,外底板破口由前導沖擊波造成,且隨著爆距的增加,破口面積有所減小,當爆距為2.5 倍裝藥半徑時,外底板破口由氣泡的膨脹作用造成,且破口面積更大。

圖13 不同爆距條件下結構毀傷情況Fig. 13 Damage to structure under different explosion distances

值得注意的是,當爆距小于2 倍裝藥半徑時,內底板的撓度隨著爆距的增加而增加。這是因為當爆距越小時,氣泡在膨脹階段進入破口的部分更多,氣泡在雙層板間破碎泄壓更為嚴重,氣泡能量過多的釋放,導致氣泡脈動壓力波減小,氣泡脈動壓力波的加載作用減弱,如圖14 和圖15 所示。

圖14 工況1~工況4 中氣泡與破口 相互作用情況(t=2 ms)Fig. 14 Interaction between bubble and hole (t=2 ms, Scenario 1~4)

圖15 不同爆距條件下內底板撓度時程曲線Fig. 15 Time-history curves of deflection of inner bottom under different explosion distances

當爆距大于2 倍裝藥半徑時,內、外底板僅出現塑性大變形,且內、外底板的撓度值隨爆距的增加呈現減小的趨勢。當爆距為2 倍裝藥半徑時(R/R0=2 時),內底板的撓度達到最大,當爆距為2.5 倍裝藥半徑時(R/R0=2.5 時),外底板的破口面積達到最大,即存在最佳爆距使炸藥對雙層底結構的毀傷威力達到最大。

He 等[25]進行了TNT 炸藥在不同爆距條件下對船體梁模型的毀傷實驗,結果也表明:正如圖13中數值模擬所體現的,確實存在使船體撓度值達到最大的最佳爆距,并且對應的最佳爆距與藥包半徑的比值R/R0≈3,而本文的數值模擬結果得到最佳爆距與藥包半徑的比值R/R0≈2.0~2.5。可以看出,文獻[25]的實驗結果與本文的數值模擬結果較為 一致。

值得注意的是,爆距在1 倍藥包半徑到5 倍藥包半徑之間時,艙段位移隨著爆距的增加而增加,這是因為當爆距增加時,水下爆炸載荷對艙段的作用范圍更大,使內、外底板的局部毀傷效應(花瓣破口、塑性變形)減弱,導致更多的水下爆炸能量轉化為艙段動能。實際的水面艦船由若干艙段組成,艙段在水面上的整體運動導致艦船出現鞭狀運動,當艦船的鞭狀運動頻率與其低階固有頻率接近時,艦船容易發生整體折斷,使艦船喪失生命力。

3.4 不同板間水位條件下毀傷特性分析

表3 中工況1 和工況10~15 的板間水位h從 0 cm 到173 cm 進行設置,爆距R不變,進而研究板間水位對雙層底結構毀傷特性的影響。

3.4.1 典型工況的毀傷特性

對模擬結果進行對比分析發現,工況1、10~工況15 的毀傷特性相似,外底板均在前導沖擊波載荷作用下出現了花瓣破口,內底板均出現塑性大變形。下面取典型工況14 進行分析,如圖16 所示。

由圖16 可見:

1) 在t=2 ms 時,外板在沖擊波的作用下出現較小的沖塞型破口,同時內氣泡形成,呈現上窄下寬的蘑菇形。由于該工況下板間水位為125 cm,大于雙層板間距,部分水域與內底板接觸,導致前導沖擊波載荷可以作用到內底板上,使內底板出現塑性變形,如圖16(a)所示。緊接著內氣泡的垂向膨脹使內底板撓度增加,橫向膨脹使外底板的破口擴大,如圖6(b)所示。

2) 在t=60 ms 時,內氣泡繼續膨脹,但此時氣泡已經接近最大半徑,氣泡的膨脹作用減弱,難以使內底板撓度和外底板的花瓣破口面積繼續增加,此時內氣泡呈現出上寬下窄的手柄形,而外氣泡繼續保持球形,整個氣泡出現縮頸現象,如圖16(c)所示。隨著氣泡進入收縮階段,內氣泡向下轉移,逐漸與外氣泡分離,內、外底板受到氣泡滯后流 載荷的作用,其撓度逐漸減小,出現負撓度,如 圖16(d)和圖16(e)所示。最后氣泡達到最小體積,產生的二次脈動壓力波作用到內、外底板,使其恢復正撓度,如圖6(f)所示。

圖16 工況14 不同時刻氣泡與雙層板相互作用過程Fig. 16 Interaction between bubbles and the double bottoms at different moments (Scenario 14)

3.4.2 不同板間水位條件下的毀傷特性總結

圖17 所示為計算結束后工況1 和工況10~ 工況15 中結構的毀傷情況,包括內底板的最大撓度,外底板的破口面積和艙段最大位移。

圖17 不同板間水位條件下結構毀傷情況Fig. 17 Damage to structure under different water levels

由圖17 可以看出,當雙層板間水位h小于 50 cm 時,隨著板間水位的增加,外底板的破口面積減小,內底板的撓度增加。這是因為當雙層板間存在少量壓載水時,外底板上方的水介質分擔了爆炸載荷沖量給予外底板的動量增量,減弱了外底板花瓣破口的撕裂作用,使破口面積減小。而該部分動量增量又通過雙層板間水介質,以沖擊波的形式作用到內底板,使內底板撓度增加。

由圖18 可以看出,當雙層板間水位h大于 50 cm 時,隨著板間水位的增加,內底板的撓度基本不變,而外底板的破口面積略微增加。這是因為當雙層板間水位達到某一特定值時(小于雙層板間距),在水下爆炸氣泡膨脹作用下,雙層板間空間減小,雙層板間介質全部變為海水,因此內底板會受到前導沖擊波載荷的作用。當板間水位進一步增加時,內底板受到的前導沖擊波載荷不再明顯增加,因此當板間水位達到某一特定值后,內底板撓度保持穩定,不再增加。

圖18 不同板間水位條件下內底板撓度Fig. 18 Deflection of inner bottom under different water levels

4 結論

本文首先進行電火花氣泡與帶預制破口的雙層底結構模型相互作用實驗,并建立該實驗的有限元數值模型,根據實驗結果驗證了數值模型的有效性。在此基礎上建立了實尺度的艦船雙層底艙段模型,通過改變爆距和雙層板間水位,設置15 個數值模擬工況,探究了爆距和雙層板間水位對艦船雙層底結構在水下爆炸載荷下的毀傷特性的影響。得出主要結論如下:

1)當爆距小于2.5 倍裝藥半徑時(雙層板間水位為0 cm,即空艙),外底板在水下爆炸載荷下出現花瓣破口,爆炸氣泡在破口處被分割成內氣泡和外氣泡,內氣泡的膨脹速度大于外底板花瓣破口的撕裂速度,內氣泡的膨脹作用加劇了外底板破口的撕裂,同時使內底板出現塑性變形。當爆距大于 2.5 倍裝藥半徑時(雙層板間水位為0 cm,即空艙),水下爆炸載荷不足以使外底板出現破口,內氣泡無法形成,此時內底板的毀傷特性是:外底板發生大變形后,與內底板接觸,外底板的變形帶動了內底板的變形。

2)當雙層板間水位小于50 cm 時(即爆距為 1.0 倍藥包半徑),前導沖擊波載荷傳遞到內底板時會經過板間空氣介質,導致沖擊波載荷衰減較大,對內底板毀傷作用較小,此時內氣泡的膨脹對內底板的變形起到主要作用。當雙層板間水位大于 50 cm 時(爆距為1.0 倍藥包半徑),外底板的變形和破壞使板間水直接接觸到內底板,前導沖擊波載荷和氣泡脈動二次壓力波載荷衰減較小,二者能夠共同通過水介質作用到內底板,使內底板產生變形。

3)當爆距在1 倍藥包半徑到5 倍藥包半徑之間時,艙段最大位移隨著爆距的增加而增大(見 圖12)。當雙層板間水位在0 cm 到173 cm 之間時,艙段最大位移隨著雙層板間水位的增加而增大(見圖16)。

4)在毀傷方面,當水下炸藥距離艦船底部結構2.5 倍裝藥半徑爆炸時,其毀傷威力達到最大。在防護方面,當雙層板間的壓載水位為50 cm,即雙層板間距的一半時,對水下爆炸載荷的防御能力達到最強。上述研究可為艦船雙層底部結構的毀傷與防護技術提供指導。