氣凝膠夾芯結構沖擊吸能實驗研究

李澤昊 , 徐文龍 王成, 賈時雨, 穴勝鵬 馬東

(1. 山東大學 高等技術研究院,山東 濟南 250061; 2. 山東大學 能源與動力工程學院,山東 濟南 250061; 3. 北京理工大學 爆炸科學與技術國家重點實驗室,北京 100081)

0 引言

與傳統均質結構相比,夾芯結構具有優異的輕質、抗沖擊和吸能特性,是武器裝備、航空航天、汽車、船舶等國防及民用領域沖擊防護的理想結構,具有重要的學術價值和工程應用前景,得到了相關領域科研人員的廣泛關注[1-4]。

夾芯結構主要由上面板、芯層材料和下面板構成,芯層材料往往為密度較小的輕質材料或結構,在整個結構的沖擊吸能特性中發揮關鍵作用[5]。常見傳統芯層材料結構主要有蜂窩夾芯結構[6-7]和泡沫夾芯結構[8-9]等。

在蜂窩夾芯結構沖擊吸能研究方面,Zhang 等[10]通過實驗和數值模擬相結合的方法,研究了鋁管增強對鋁蜂窩夾芯結構抗沖擊性能的影響(沖擊速度分別為0.97 m/s、1.37 m/s、1.94 m/s 和2.38 m/s),結果表明,與傳統蜂窩夾芯結構相比,鋁管增強結構能更快地吸收沖擊能量,而且前面板的變形也因鋁管增強而明顯減少。受折紙結構啟發,Qi 等[11]提出了一種折紙蜂窩夾芯結構,并采用樹脂3D 打印技術制造了折紙蜂窩芯,研究了結構參數對其沖擊響應的影響(沖擊速度分別為 2.00 m/s、2.83 m/s 和 3.46 m/s),研究表明,與傳統的蜂窩夾芯結構相比,折紙靈感蜂窩夾芯結構表現出了更強的能量吸收能力。針對極地船舶和海上結構受浮冰沖擊安全評估和沖擊防護需求,Wu 等[12]基于數值計算及水平沖擊實驗裝置研究了鋁蜂窩夾芯板在冰楔沖擊下的動態響應和能量吸收特性(沖擊速度分別為 2.06 m/s、3.01 m/s 和3.35 m/s),發現冰的沖擊能量主要轉化為鋁蜂窩夾芯板的塑性變形能和冰楔的回彈動能以及冰楔的斷裂能。Wang 等[13]根據蜂窩夾芯結構在低速斜向沖擊下的變形和能量吸收特性(沖擊速度為5.05 m/s),提出了兩個用于評價蜂窩夾層結構在低速斜向沖擊下耐撞性的無量綱指標,數值模擬和實驗結果表明,所提出的指標可以很好地反映夾芯結構在低速斜向沖擊下的耐撞性,新指標發現蜂窩夾芯結構、六邊形蜂窩結構和負泊松比結構的斜向耐撞性依次降低。Zhang 等[14]對通擺錘沖擊和數值模擬研究了鋁合金蜂窩夾層結構在低速沖擊下的力學行為(沖擊速度為5.05 m/s),發現蜂窩芯在能量吸收中起主導作用,蜂窩夾芯板吸收的能量大部分以塑性耗散的形式消耗,其余則轉化為應變能。Sun 等[15]開展了不同面板厚度、夾芯高度、厚度和六邊形單元邊長的蜂窩芯鋁夾芯板沖擊特性研究(沖擊速度為 2.00 m/s),通過數字圖像相關 (DIC)技術獲得了面板實時變形數據,發現面板厚度對力-位移曲線和能量吸收能力的影響最為顯著。 Zhang 等[16]研究了鋁蜂窩夾芯板在反復沖擊載荷下的動態力學行為和能量吸收特性(沖擊速度為 3.53 m/s),發現鋁蜂窩夾芯板在多次沖擊載荷下吸能性能可以通過蜂窩單元的壁厚和長度以及面板厚度進行有效調控。

在泡沫夾芯結構沖擊吸能研究方面,Huang 等[17]開展了波紋和平面聚氨酯泡沫夾芯結構低速沖擊動態響應研究(沖擊速度分別為5.69 m/s、6.58 m/s 和8.05 m/s),發現在沖擊載荷下其主要失效模式為泡沫開裂、纖維分層、纖維與泡沫之間的脫粘以及少量纖維剪切失效,波紋泡沫夾芯結構比平面泡沫夾芯結構具有更優的沖擊吸能特性。Huang 等[18]通過實驗和數值模擬相結合的方法研究了水下沖擊載荷下聚氨酯泡沫夾芯點陣結構的能量吸收和動態破壞機制(沖擊速度為85.3~104.4 m/s),研究結果表明,有泡沫夾芯和無泡沫夾芯點陣結構相比,在準靜態壓縮下的能量吸收能力提升了近6 倍,泡沫夾芯通過載荷分散、破碎和開裂等機制,使結構在抗變形和完整性方面得到提升。Mohammadkhani 等[19]通過實驗和數值研究了鋼絲增強聚氨酯泡沫夾芯結構沖擊吸能特性(沖擊速度為2.64 m/s),研究發現鋼絲“星形布局”可以實現在只增加原夾芯結構10%質量的前提下,提高結構能量吸收性能2 倍以上。Zhu 等[20]采用理論分析和落錘沖擊試驗的方法研究了多層鋁泡沫芯結構低速沖擊響應(沖擊速度為 4.50 m/s),建立了一個基于能量的多層夾芯板沖擊響應分析模型,與單層夾芯板相比,相同質量的多層夾芯板能夠減少15%以上的峰值碰撞力,提高15.5%的碰撞力效率,表現出良好的抗沖擊性。 Zhu 等[21]通過落錘裝置研究了泡沫鋁夾芯板在室溫和低溫下的沖擊吸能特性(沖擊速度分別為 3.00 m/s、4.00 m/s、4.23 m/s、5.19 m/s、5.47 m/s、5.99 m/s 和6.70 m/s),測試結果表明隨著沖擊能量的增加,溫度效應對泡沫鋁夾芯板的動力學行為影響逐漸增強。Guo 等[22]通過數值模擬與實驗測試相結合的方法(沖擊速度為3.67 m/s),研究了泡沫鋁夾芯板在反復沖擊下的能量吸收機制,結果表明,泡沫鋁夾芯板的彈性變形能隨著沖擊次數的增加而增加,前面板吸收的能量隨著前面板厚度的增加而增加。

綜上所述,當前夾芯材料多為蜂窩鋁、泡沫鋁、聚氨酯泡沫等傳統材料,且對于夾芯結構的沖擊特性研究大多集中于低速沖擊,采用的落錘系統沖擊速度一般低于10 m/s(36 km/h),而現實中的裝甲車、艦船等武器裝備常規運行速度遠高于 10 m/s。

本文考慮氣凝膠應力波傳播速度低、沖擊吸能大的優良特性[23-24],提出了一種氣凝膠夾芯沖擊吸能結構,采用一級輕氣炮系統,結合高速攝像及DIC 技術,研究了3 種較高沖擊速度下(10.4 m/s、15.4 m/s、19.0 m/s),氣凝膠夾芯層厚度對防護結構沖擊吸能的影響。

1 實驗設計

1.1 試件制作

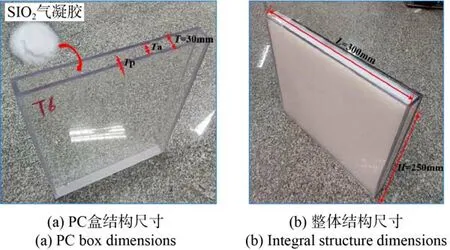

氣凝膠夾芯結構制作如圖1所示,SiO2氣凝膠顆粒(泛銳熠輝復合材料有限公司產)被裝入PC盒中(上海臣創塑膠科技有限公司產),PC盒厚度T= 30.0 mm,長度L=300.0 mm,寬度H=250.0 mm,夾芯結構上面板與下面板厚度TP相同,本文中分別采用TP取值為2.0 mm、3.0 mm、4.0 mm、 5.0 mm、6.0 mm、8.0 mm、10.0 mm,對應的氣凝膠夾層厚度Ta=26.0 mm、24.0 mm、22.0 mm、 20.0 mm、18.0 mm、14.0 mm、10.0 mm。

圖1 氣凝膠夾芯板結構尺寸Fig. 1 Dimensions of the aerogel sandwich structure

1.2 實驗布置

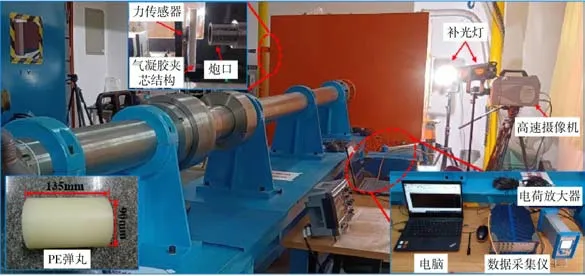

實驗現場布置如圖2 所示,沖擊加載裝置為山東大學多場耦合瞬態物理實驗室的“多用途沖擊炮”,彈丸材料為聚乙烯(PE),直徑90.0 mm,長度135.0 mm,質量757.5 g。通過控制彈丸加速段長度,獲得了穩定的 3 種加載速度,分別為 10.4 m/s、15.4 m/s、19.0 m/s,對應加載能量分別為40.97 J、89.82 J、136.73 J。氣凝膠夾芯板固定在炮口處,通過力傳感器測量沖擊力變化(型號揚州科動 KD3050,測量范圍 0~500 kN,靈敏度 2.03 PC/N),力傳感器采集的沖擊信號經過電荷放大器處理為電壓信號(型號Kistler 5018),最后通過數據采集儀獲得沖擊力時間歷程數據(型號Kistler TraNET 408DP)。結合高速錄像(型號 Photron FASTCAM SA-Z)與DIC 技術獲得彈丸沖擊過程的實時速度及位移數據。

圖2 實驗現場布置Fig. 2 Experimental set-up

2 沖擊性能評價指標

合理的沖擊性能評價指標對于碰撞防護研究非常重要,在高速沖擊過程中,通常期望結構吸收盡量多的沖擊能量,同時產生較小的峰值碰撞力,以減小對人員或設備的損傷[25]。因此,在本文研究中,采用比能量吸收S、峰值碰撞力p和碰撞力效率C共3 個指標研究氣凝膠夾芯結構沖擊吸能特性。

2.1 比能量吸收

考慮到各類裝備輕量化需求,能夠評估結構沖擊過程中單位質量能量吸收的指標比能量吸收S被采用,其定義為總能量吸收和結構質量的比值:

式中:m為結構總質量;EA(Energy Absorption)為沖擊過程中總的能量吸收,通過結構沖擊過程中力-位移曲線積分求解:

d為總的壓垮距離(即前面板最大位移),F(x)為壓垮距離為x時的瞬時壓垮力。

2.2 峰值碰撞力

峰值碰撞力p為結構受到沖擊過程中的最大瞬時力。較大的瞬時碰撞力會產生較大的瞬時加速度,而較大的瞬時加速度容易使得被保護的裝置或人員受到傷害,因此在結構設計過程中應該將峰值碰撞力控制在安全范圍內。

2.3 碰撞力效率

碰撞力效率C實際上是防護結構抗撞擊力的均勻化水平和能力,是評估整個碰撞過程中防護結構壓垮力穩定性的指標,較高的碰撞力效率表示沖擊防護結構具有較好的承載穩定性,理想的C值為1。碰撞力效率定義式為平均碰撞力MCF與峰值碰撞力的比值:

式中:MCF(Mean Crushing Force)通過下式求解:

3 實驗結果分析與討論

3.1 10.0 mm 厚氣凝膠夾芯結構沖擊吸能特性

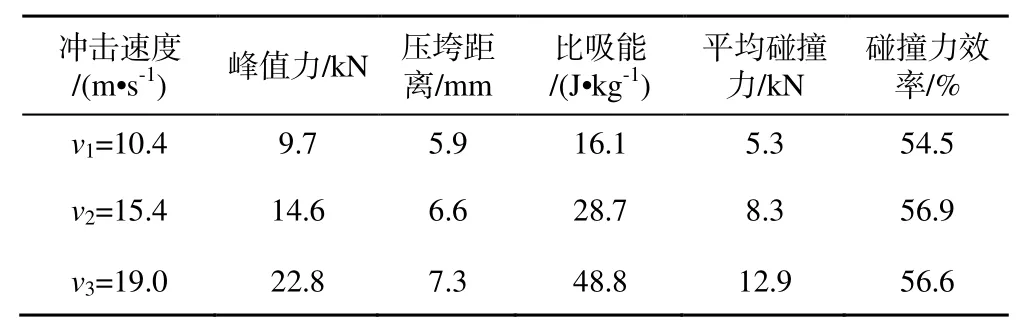

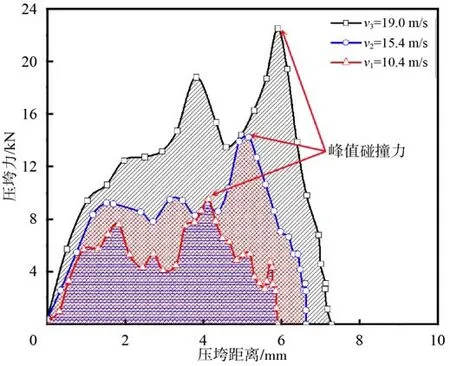

沖擊速度分別為10.4 m/s、15.4 m/s、19.0 m/s下,氣凝膠夾芯層厚為10.0 mm 的防護結構力-位移曲線如圖3 所示。氣凝膠夾芯結構并未出現傳統蜂窩結構沖擊載荷下常見的初始峰值力IPF現象。在氣凝膠夾芯結構受沖擊載荷產生壓縮位移的初始階段,其力-位移曲線近似線彈性,隨著壓垮距離增加,氣凝膠夾芯結構的壓垮力載荷波動增加,對于本文中研究的3 種沖擊速度,氣凝膠夾芯結構的峰值碰撞力p均出現在壓垮終止階段。隨著沖擊速度的增大,氣凝膠夾芯結構峰值碰撞力、壓垮距離、比吸能、平均碰撞力均逐漸增大,當沖擊速度v3=19.0 m/s 時,氣凝膠夾芯結構的峰值碰撞力為22.8 kN(較v1=10.4 m/s 沖擊條件下提高了136.2%,較v2=15.4 m/s 沖擊條件下提高了56.2%),壓垮距離為7.3 mm(小于氣凝膠夾芯層厚度10.0 mm,較v1=10.4 m/s 沖 擊 條 件 下 提 高 了 23.2% ,較v2=15.4 m/s 沖擊條件下提高了 10.6%),比吸能 48.8 J/kg(較v1=10.4 m/s 沖擊條件下提高了203.0%,較v2=15.4 m/s 沖擊條件下提高了 70.0%),平均碰撞力為12.9 kN(較v1=10.4 m/s 沖擊條件下提高了144.9%)。由于隨著碰撞速度的增加,平均碰撞力與峰值碰撞力增幅相近,碰撞速度變化對碰撞力效率影響較小,碰撞力效率基本維持在54.5%~56.6%(見表1)。

表1 不同沖擊速度下氣凝膠夾芯板沖擊性能指標 (Ta=10.0 mm)Table 1 Impact performance indicators of the aerogel sandwich structure under different impact speeds (Ta=10.0 mm)

圖3 不同沖擊速度下氣凝膠夾芯板沖力位移曲線 (Ta=10.0 mm)Fig. 3 Force-displacement curves of the aerogel sandwich structure under different impact speeds (Ta=10.0 mm)

3.2 14.0 mm 厚氣凝膠夾芯結構沖擊吸能特性

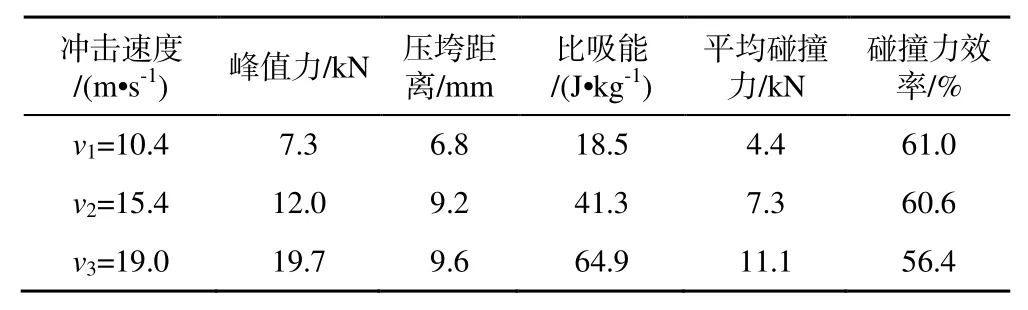

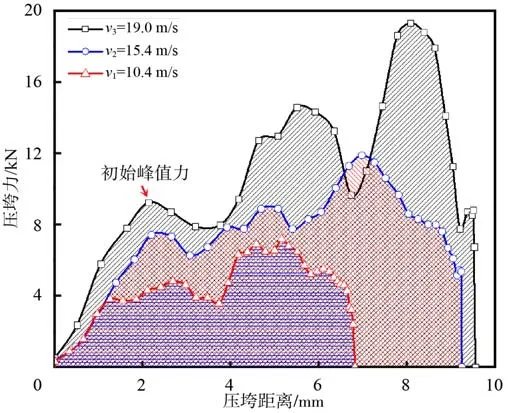

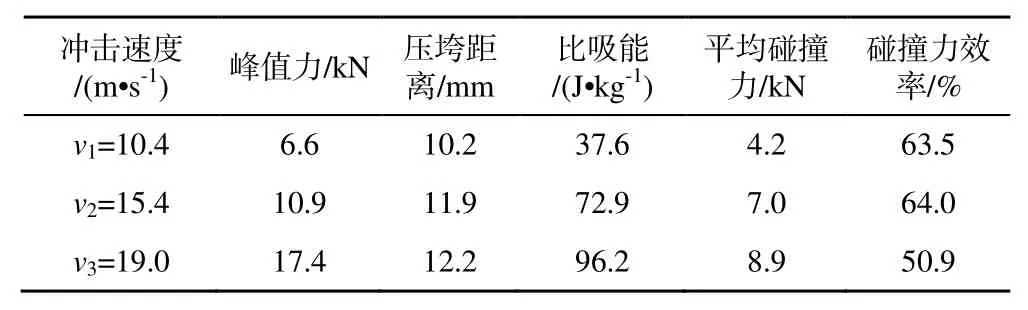

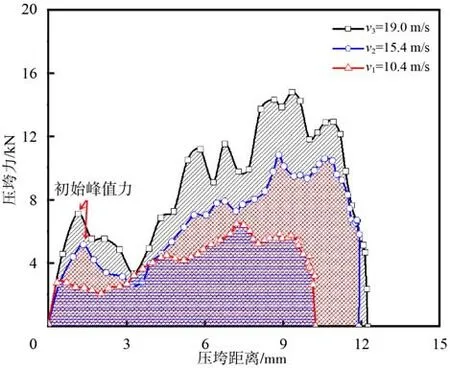

氣凝膠夾芯層厚度為14.0 mm 的氣凝膠夾芯結構在不同沖擊速度下獲得的力-位移曲線如圖4 所示,隨著壓垮距離的增加,防護結構響應依次呈現線彈性階段、波動增加階段、峰值碰撞力階段。 3 種沖擊速度下,夾芯結構壓垮距離均小于氣凝膠夾層厚度(14.0 mm)。當沖擊速度為19.0 m/s 時,氣凝膠夾芯結構觀察到了初始峰值力現象(這主要是因為當氣凝膠夾芯層變厚、面板層變薄時,面板層強度降低,在沖擊作用下面板層快速彎曲,氣凝膠材料強度遠低于面板材料,雖然位移增加而力卻下降,表現為初始峰值力現象),且氣凝膠夾芯結構的壓垮距離與沖擊速度為15.4 m/s 時相近(氣凝膠夾芯層厚度為10.0 mm 時無此規律,主要是當氣凝膠層較薄時,也就意味著面板層較厚,此時主要是面板層發揮沖擊防護作用,因此與后續氣凝膠夾芯發揮沖擊防護時表現的規律不一致),分別為 9.6 mm 和9.2 mm,比沖擊速度為10.4 m/s 時氣凝膠夾芯結構的壓垮距離高40.1%。隨著沖擊速度的增加,氣凝膠夾芯結構峰值碰撞力、壓垮距離、比吸能、平均碰撞力均明顯逐漸增大,碰撞力效率則有小幅降低,沖擊速度為19.0 m/s 時碰撞力效率最低(見表2)。

表2 不同沖擊速度下氣凝膠夾芯板沖擊性能指標 (Ta=14.0 mm)Table 2 Impact performance indicators of the aerogel sandwich structure under different impact speeds (Ta=14.0 mm)

圖4 不同沖擊速度下氣凝膠夾芯板沖力位移曲線 (Ta=14.0 mm)Fig. 4 Force-displacement curves for the aerogel sandwich structure under different impact speeds (Ta=14.0 mm)

3.3 18.0 mm 厚氣凝膠夾芯結構沖擊吸能特性

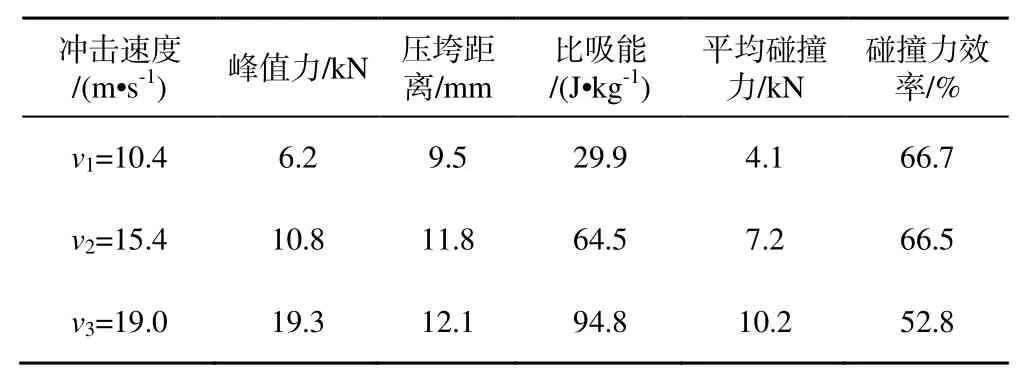

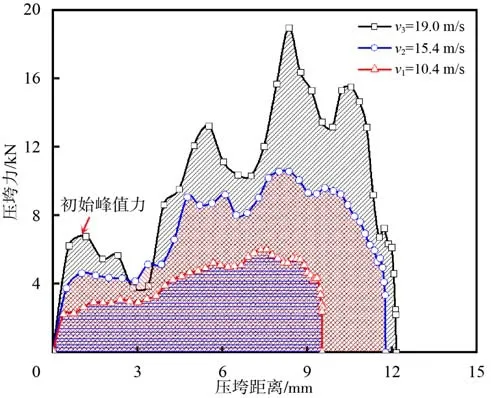

氣凝膠夾芯層厚度為18.0 mm 時,氣凝膠夾芯結構在不同沖擊速度下的力-位移曲線如圖5所示,與氣凝膠層厚度為14.0 mm 的夾芯結構沖擊吸能特性一致,隨著沖擊速度的增加,氣凝膠夾芯結構峰值碰撞力、壓垮距離、比吸能、平均碰撞力均逐漸增大,碰撞力效率則有小幅降低。當沖擊速度為19.0 m/s 時,氣凝膠夾芯結構出現明顯的初始峰值力,而對于較低的沖擊速度(10.4 m/s 和15.4 m/s)則沒有初始峰值力現象。沖擊速度為15.4 m/s 和 19.0 m/s 時,氣凝膠夾芯結構的壓垮距離相近,分別為11.8 mm 和12.1 mm,均小于氣凝膠夾層厚度(18.0 mm)。沖擊速度為10.4 m/s 和15.4 m/s 時,氣凝膠夾芯結構的碰撞力效率相近,分別為66.7%和66.5%,沖擊速度為19.0 m/s 時碰撞力效率最低(見表3)。

表3 不同沖擊速度下氣凝膠夾芯板沖擊性能指標 (Ta=18.0 mm)Table 3 Impact performance indicators of the aerogel sandwich structure under different impact speeds (Ta=18.0 mm)

圖5 不同沖擊速度下氣凝膠夾芯板沖力位移曲線 (Ta=18.0 mm)Fig. 5 Force-displacement curves of the aerogel sandwich structure under different impact speeds (Ta=18.0 mm)

3.4 20.0mm 厚氣凝膠夾芯結構沖擊吸能特性

不同沖擊速度下,氣凝膠夾芯層厚度為20.0 mm的氣凝膠夾芯結構力-位移曲線如圖6 所示,當沖擊速度為15.4 m/s 和19.0 m/s 時,氣凝膠夾芯結構出現明顯的初始峰值力,而對于較低的沖擊速度(10.4 m/s)則沒有初始峰值力現象。沖擊速度為15.4 m/s 和 19.0 m/s 時,氣凝膠夾芯結構的壓垮距離差別較小,沖擊速度為19.0 m/s 時氣凝膠夾芯結構的壓垮距離是沖擊速度為10.4 m/s 時的1.2 倍。隨著沖擊速度的增加,氣凝膠夾芯結構峰值碰撞力、壓垮距離、比吸能、平均碰撞力均明顯逐漸增大,沖擊速度為 19.0 m/s 時碰撞力效率最低(見表4)。

表4 不同沖擊速度下氣凝膠夾芯板沖擊性能指標 (Ta=20.0 mm)Table 4 Impact performance indicators of the aerogel sandwich structure under different impact speeds (Ta=20.0 mm)

圖6 不同沖擊速度下氣凝膠夾芯板沖力位移曲線 (Ta=20.0 mm)Fig. 6 Force-displacement curves of the aerogel sandwich structure under different impact speeds (Ta=20.0 mm)

3.5 22.0 mm 厚氣凝膠夾芯結構沖擊吸能特性

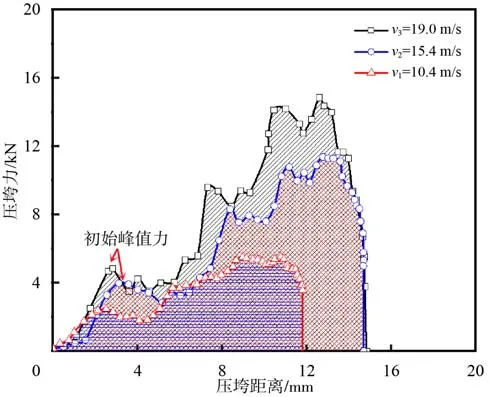

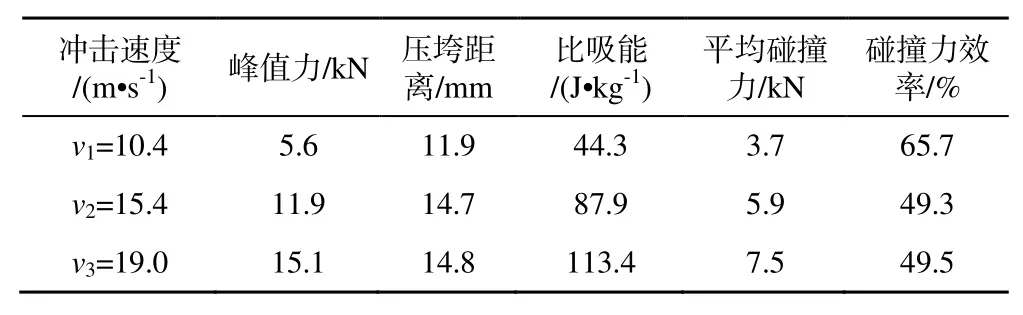

對于氣凝膠夾芯層厚度為22.0 mm 的氣凝膠夾芯結構,同樣表現為當沖擊速度較高時(15.4 m/s、19.0 m/s),氣凝膠夾芯結構具有初始峰值力,而沖擊速度較低時(10.4 m/s)則沒有明顯的初始峰值力(見圖7)。沖擊速度為15.4 m/s 和19.0 m/s 時,氣凝膠夾芯結構的壓垮距離非常接近,分別為 14.7 mm 與 14.8 mm(小于氣凝膠夾芯層厚度 22.0 mm),遠大于沖擊速度為10.4 m/s 時氣凝膠夾芯結構的壓垮距離(11.9 mm)。隨著沖擊速度的增加,氣凝膠夾芯結構峰值碰撞力、壓垮距離、比吸能、平均碰撞力均逐漸增大,沖擊速度19.0 m/s 時的碰撞力效率較低,但其峰值碰撞力、壓垮距離、比吸能、平均碰撞力較沖擊速度10.4 m/s 時分別提高了169.6%、24.4%、156.0%和102.7%(見表5)。

圖7 不同沖擊速度下氣凝膠夾芯板沖力位移曲線 (Ta=22.0 mm)Fig. 7 Force-displacement curves of the aerogel sandwich structure under different impact speeds (Ta=22.0 mm)

表5 不同沖擊速度下氣凝膠夾芯板沖擊性能指標 (Ta=22.0 mm)Table 5 Impact performance indicators of the aerogel sandwich structure under different impact speeds (Ta=22.0 mm)

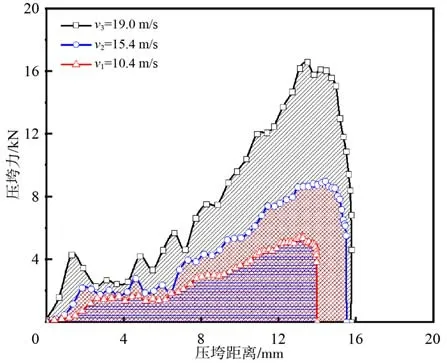

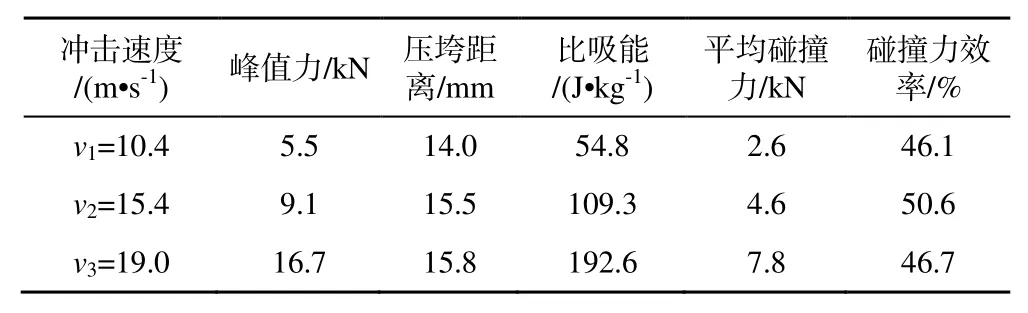

3.6 24.0 mm 厚氣凝膠夾芯結構沖擊吸能特性

與氣凝膠厚度為22.0 mm 時氣凝膠夾芯結構的沖擊吸能特性近似,當沖擊速度為15.4 m/s 和 19.0 m/s 時,氣凝膠厚度為24.0 mm 的氣凝膠夾芯結構具有初始峰值力,分別為3.7 kN 和4.2 kN,當沖擊速度為10.4 m/s 時,沒有明顯的初始峰值力現象(見圖8)。隨著沖擊速度的增加,氣凝膠夾芯結構峰值碰撞力、壓垮距離、比吸能、平均碰撞力均逐漸增大。沖擊速度為19.0 m/s 時的壓垮距離與15.4 m/s 時差別較小,但較 10.4 m/s 時提高了14.7%。當沖擊速度為10.4 m/s 時,氣凝膠夾芯結構的碰撞力效率最高(見表6)。

圖8 不同沖擊速度下氣凝膠夾芯板沖力位移曲線 (Ta=24.0 mm)Fig. 8 Force-displacement curves of the aerogel sandwich structure under different impact speeds (Ta=24.0 mm)

表6 不同沖擊速度下氣凝膠夾芯板沖擊性能指標 (Ta=24.0 mm)Table 6 Impact performance indicators of the aerogel sandwich structure under different impact speeds (Ta=24.0 mm)

3.7 26.0 mm 厚氣凝膠夾芯結構沖擊吸能特性

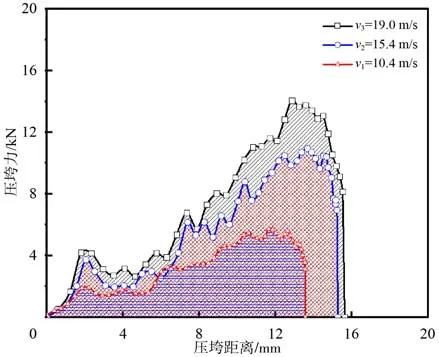

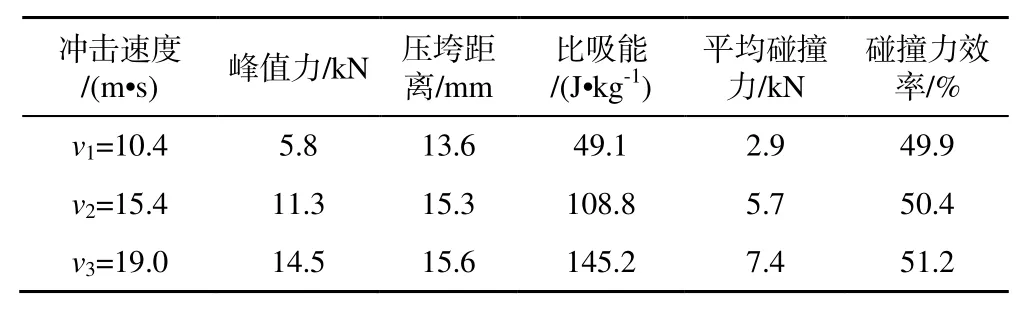

氣凝膠夾芯層厚度為26.0 mm 時,氣凝膠夾芯結構在不同沖擊速度下的力-位移曲線如圖9 所示,沖擊速度為10.4 m/s 時,氣凝膠夾芯結構依然沒有初始峰值力,同時在沖擊速度為15.4 m/s 時,普遍存在于氣凝膠夾芯結構(Ta分別為20.0 mm、22.0 mm、24.0 mm)中的初始峰值力沒有出現。當沖擊速度為19.0 m/s,氣凝膠夾芯結構具有初始峰值力,為4.3 kN。沖擊速度為15.4 m/s 和19.0 m/s時,氣凝膠夾芯結構的壓垮距離相近,分別為 15.5 mm 和 15.8 mm,均明顯大于沖擊速度 10.4 m/s 時氣凝膠夾芯結構的壓垮距離。隨著沖擊速度的增加,氣凝膠夾芯結構峰值碰撞力、壓垮距離、比吸能、平均碰撞力均逐漸增大(見表7)。

圖9 不同沖擊速度下氣凝膠夾芯板沖力位移曲線 (Ta=26.0 mm)Fig. 9 Force-displacement curves of the aerogel sandwich structure under different impact speeds (Ta=26.0 mm)

表7 不同沖擊速度下氣凝膠夾芯板沖擊性能指標 (Ta=26.0 mm)Table 7 Impact performance indicators of the aerogel sandwich structure under different impact speeds (Ta=26.0 mm)

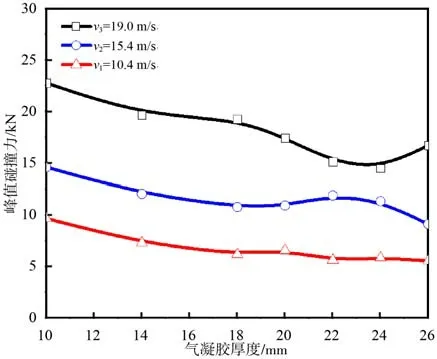

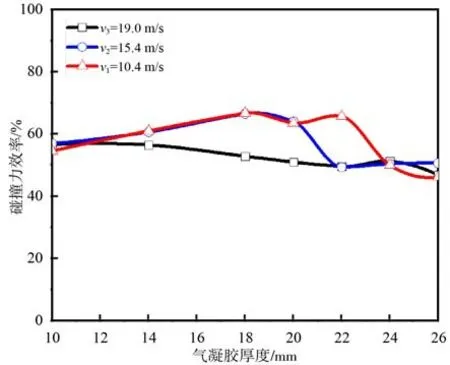

3.8 氣凝膠夾芯厚度對結構沖擊吸能的影響

圖10、圖11 和圖12 分別給出了3 種不同沖擊速度條件下,氣凝膠層厚度對結構比吸能、峰值碰撞力及碰撞力效率的影響。由圖10 可見,在沖擊速度相同的條件下,隨著氣凝膠層厚度的增加,氣凝膠夾芯結構的比吸能逐漸增大。這主要是由于氣凝膠的密度非常小,增加氣凝膠層的厚度對氣凝膠夾芯結構質量影響較小,而隨著氣凝膠層厚度的增加,夾芯結構壓垮距離增加,引起沖擊過程中總的能量吸收增大,最終表現為比吸能隨著氣凝膠層厚度的增加逐漸增大。同時峰值碰撞力也基本呈下降趨勢,碰撞力效率無明顯變化規律,但總體隨氣凝膠層厚度變化波動較小。由此可見,對于氣凝膠夾芯結構,較大的氣凝膠層厚度,有利于結構沖擊吸能特性的提高,同時避免過大峰值碰撞力對防護人員或裝備的損傷。

圖10 比吸能隨氣凝膠夾芯層厚度變化Fig. 10 Variation ofSwith the thickness of the aerogel layer

圖11 峰值碰撞力隨氣凝膠夾芯層厚度變化Fig. 11 Variation ofpwith the thickness of the aerogel layer

圖12 碰撞力效率隨氣凝膠夾芯層厚度變化Fig. 12 Variation ofCwith the thickness of the aerogel layer

4 結論

本文基于氣凝膠應力波傳播速度低、沖擊吸能大的優良特性,提出了一種氣凝膠夾芯沖擊吸能結構,采用一級輕氣炮系統,結合力傳感器、高速攝像及DIC 技術研究了10.4 m/s、15.4 m/s、19.0 m/s 共3 種較高沖擊速度下多種氣凝膠夾芯結構沖擊吸能特性。得到以下主要結論:

1)氣凝膠夾芯厚度為10.0 mm 時,3 種沖擊速度下夾芯結構均沒有初始峰值力現象,當氣凝膠夾芯厚度大于10.0 mm 時,在沖擊速度達到最大(19.0 m/s)時,夾芯結構均出現了初始峰值力,沖擊速度最小(10.4 m/s)時,夾芯結構均未出現初始峰值力。

2)對于本文研究的 7 種夾芯結構(Ta= 26.0 mm、24.0 mm、22.0 mm、20.0 mm、 18.0 mm、14.0 mm、10.0 mm),隨著沖擊速度的增加,氣凝膠夾芯結構的峰值碰撞力、壓垮距離、比吸能、平均碰撞力均逐漸增大。

3)相同沖擊速度下,隨著氣凝膠層厚度的增加,氣凝膠夾芯結構的比吸能逐漸增大,峰值碰撞力也基本呈下降趨勢,碰撞力效率隨氣凝膠層厚度變化總體波動較小。因此,在研究范圍內,較大的氣凝膠層厚度有利于結構沖擊吸能特性的提高,同時避免過大峰值碰撞力對防護人員或裝備的損傷。

氣凝膠夾芯結構作為一種優異的輕質沖擊吸能結構,在后續工作中仍需在明確氣凝膠夾芯結構沖擊吸能機理、提高結構整體力學強度、改善氣凝膠力學性能、設計新型氣凝膠夾芯結構等方面開展進一步研究。