中熵合金粉末對鋁/鋼熔釬焊接頭組織性能影響

吳 瑋,殷相杰,蔣啟明,李坤航,楊宏睿,鄧展鷹,黃 宏

(重慶理工大學 材料科學與工程學院, 重慶 400054)

典型的鋁/鋼連接技術有焊接、機械連接、黏接3種形式[1],鋁/鋼的焊接是目前研究的熱點。在鋁/鋼焊接過程中,常因二者熱導率、線性膨脹系數、熔點等差異較大,導致鋁/鋼難以焊合或是焊后應力較大甚至出現裂紋[2];鋁/鋼溶解度也較小,特別是在熔化焊過程中會生成較厚的金屬間化合物,如果界面間化合物層不加以調控,大量的Al-Fe相會嚴重惡化焊接接頭性能[3],難以滿足現階段對于鋁/鋼復合焊材的應用需求。

對鋁/鋼熔釬焊可通過改變焊接工藝、在母材表面施加鍍層金屬,或焊接面填入合金粉末、加入箔片等方式對界面組織性能進行調控。現有研究表明,受工藝變化有效范圍影響,在保證焊縫成形的情況下通過改變工藝參數調控鋁/鋼熔釬焊接頭IMC層厚度、均勻性、生成相作用有限。而加入合金元素、利用釬料控制元素變化可以較好地改善接頭的成形與組織性能[4]。如添加Si能夠降低焊絲熔點,增強液態釬料在鋼表面鋪展性能,釬接界面處生成AlFeSi三元相可阻礙Al-Fe相的生成[5];Cu、Mn等元素與Fe親和性、互溶性較好,是鋁合金/鋼溶釬焊接材料中重要的添加元素[6-7],Zn、Sn元素能夠降低液態釬料與鋼之間的界面張力,在釬接區形成對應元素的二元化合物,調控界面組織[8]。由于單粉作中間層對鋁/鋼焊接接頭界面IMC層調控作用有限,近年來多組元合金化粉末或多組元合金為中間層已成為鋁/鋼熔釬焊研究的主要方向[9-10]。

現有關于高熵合金與自身、或與異種材料焊接的文獻表明[11-12],高熵合金焊接性好,與異種金屬焊接時,因其良好的高溫穩定性和擴散阻滯效應,焊后接頭抗拉強度明顯提高[13-15],因此近年來開發高熵合金阻隔層和高熵釬料已成為熱點[16-17]。與高熵合金相比,中熵合金同樣具有良好的穩定性和擴散阻滯效應,熔點和硬度比高熵低,而且中熵合金的塑性、強度和硬度介于鋁、鋼之間,對Al、Fe的包容性好,用中熵合金作中間層可有效緩解鋁、鋼焊接熱應力,抑制Fe-Al相生成,提高接頭力學性能[18-19]。對此,以球形CoCrNi中熵合金粉末為中間添加材料,對比分析涂敷和預制方式加入CrCoNi中熵粉末對鋁鋼TIG熔釬焊接頭組織性能的影響。

1 試驗材料及方法

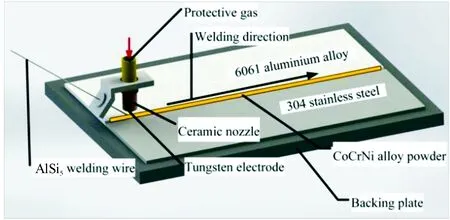

試驗選用規格為80 mm×30 mm×1.8 mm的6061-T6鋁合金、304不銹鋼薄板作為焊材,以AlSi5焊絲作為釬料進行TIG熔釬焊實驗。為去除表面氧化膜,焊前304不銹鋼用酸洗液進行清洗,6061鋁合金用NaOH溶液進行清洗。清洗完畢后,涂敷過程用Noclock釬劑(KAlF4、KAlF4質量比為 3∶2,加入1%(質量分數)酒石酸鈉)混合CoCrNi中熵粉涂覆于鋼坡口面;預制時以聚乙烯醇為粘結劑將合金粉末鋪展到鋼側坡面,在25 A直流電弧作用下使粉末熔化預制于坡口表面。

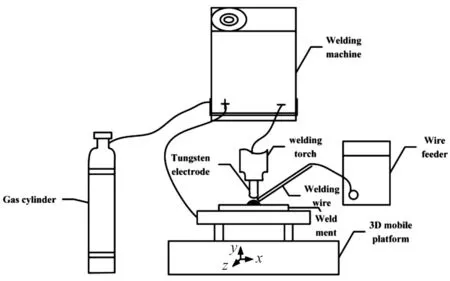

將鋁合金和涂敷或預制中熵合金粉的鋼板固定,隨后按如表1所示焊接參數進行鋁/鋼TIG熔釬焊實驗,焊接設備及焊接過程如圖1、圖2所示。焊后用線切割切取試樣,用體式顯微鏡觀察試樣截面宏觀形貌,用掃描電鏡(SEM)檢測釬接界面區微觀組織,確定IMC層形狀厚度,并利用能譜儀(EDS)對元素成分進行測試,用X射線衍射(XRD)對接頭物相進行測定,表征IMC層的組織成分變化。分別用萬能拉伸試驗機和維氏硬度儀測試抗拉強度和硬度。硬度測試時,加載為200 gf,加載時間為10 s,以釬接位置為原點間距為0.25 mm進行硬度打點測試。

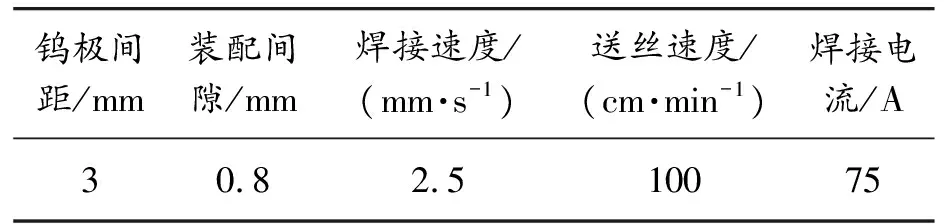

表1 TIG熔釬焊參數

圖1 焊接設備示意圖

圖2 TIG熔釬焊過程示意圖

2 試驗結果與分析

2.1 中熵合金粉對接頭形貌影響

2.1.1涂敷中熵合金粉

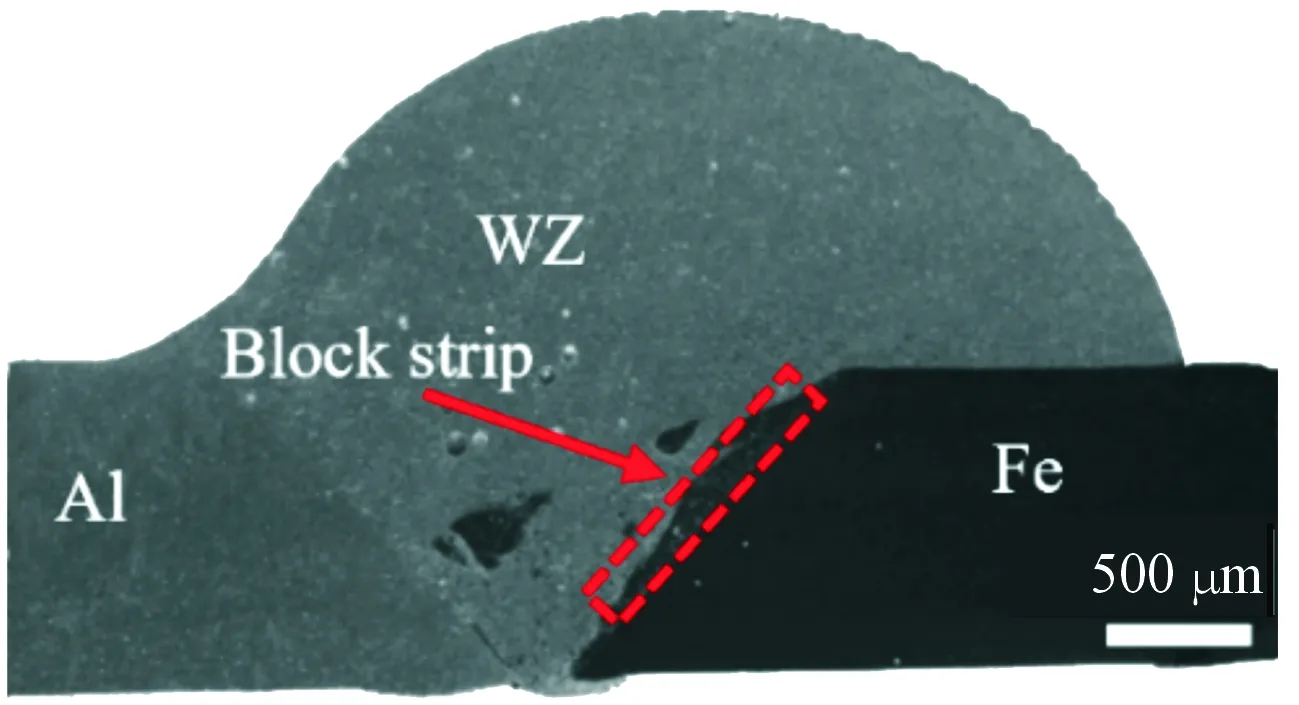

在鋼側坡口面涂敷中熵合金粉焊后接頭截面如圖3所示,除有極少數氣孔外無其他明顯缺陷特征。熔融焊絲在坡口上表面堆積嚴重,導致余高較高,焊縫底部包覆性差。在焊縫金屬與鋼坡口表面層之間有極厚一層黑色塊條狀夾層。

圖3 接頭截面宏觀形貌

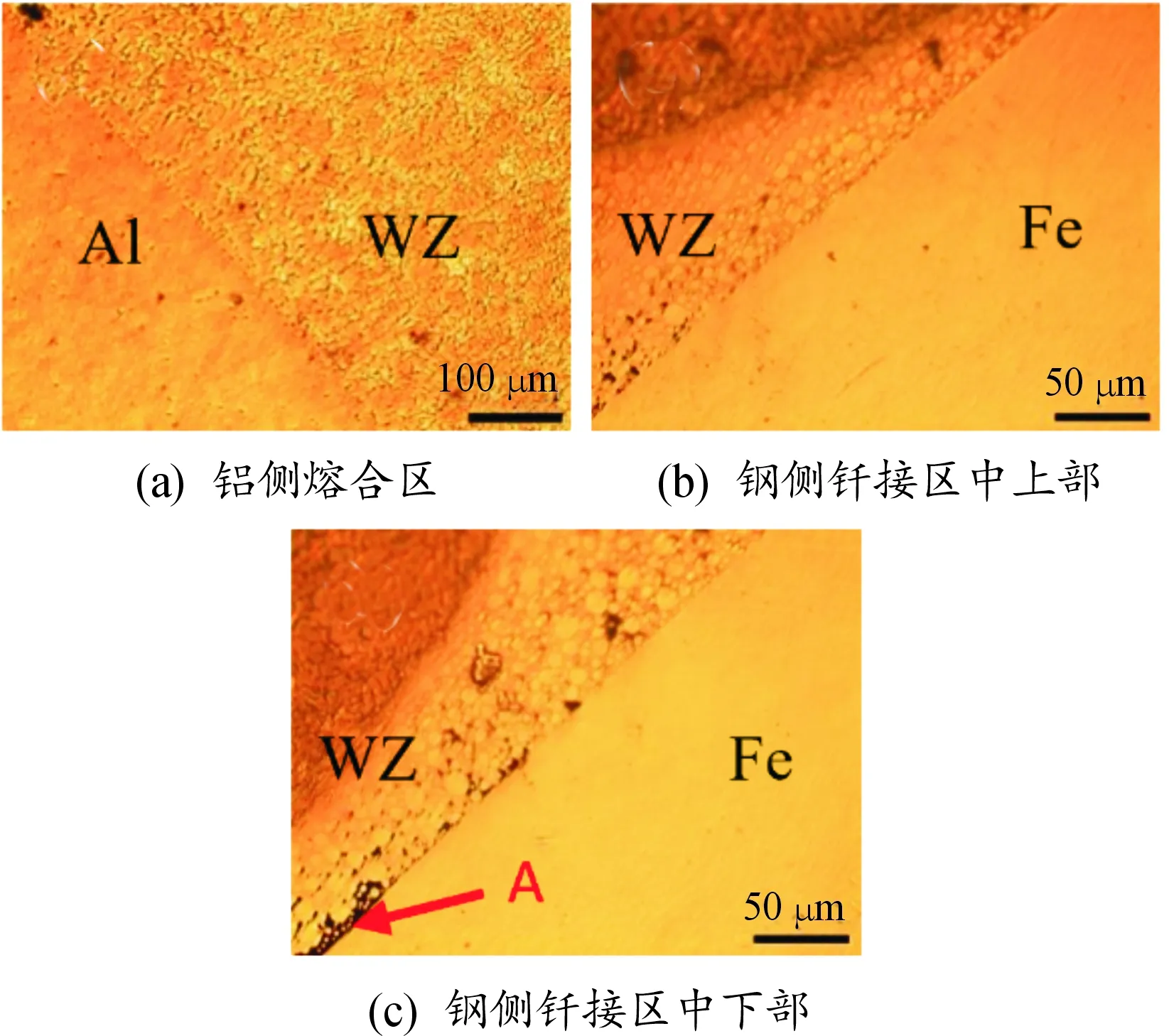

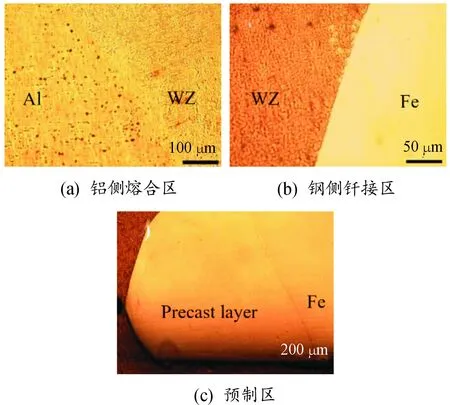

圖4為接頭各區域金相。圖4(a)顯示焊縫金屬與鋁合金母材冶金結合良好,焊縫內因熔池快速冷凝形成的枝晶垂直于熔合線生長。圖4(b)、(c)分別為鋼側釬接界面中上部和中下部金相。可以觀察到,焊縫與鋼坡口表面之間存在顏色似鋼母材但包含了很多橢球狀顆粒的夾層,橢球狀顆粒夾層與鋼中上部位冶金結合良好,中下部接近焊縫底部位置形成如圖4(c)中A處的黑色區域。

圖4 接頭金相

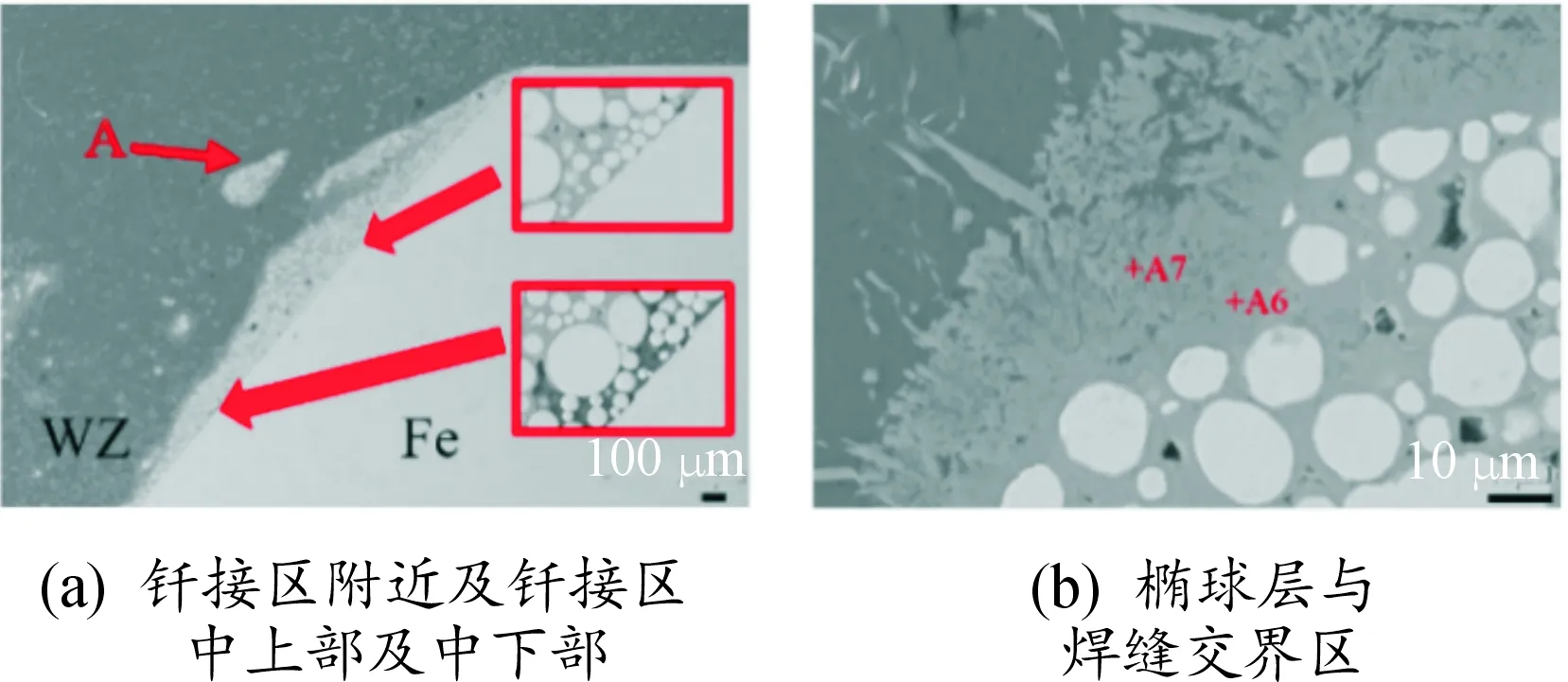

進一步從圖5(a)的SEM圖發現,橢球狀顆粒大小不均勻,顆粒之間縫隙被灰色物質填充。分析橢球狀顆粒應該是未能完全熔化的CoCrNi中熵合金粉末,灰色物質主要是含Al的化合物。在中上部灰色物質與橢球狀顆粒結合緊密,但中下部因熱輸入減小,以及液態AlSi5焊絲在顆粒之間的流動性受到影響,灰色物質未能充分填充顆粒間隙,特別是在靠近鋼坡口表面疏散結合形成了縫隙和孔洞缺陷。從圖5(b)可以看出,灰色組織呈枝晶狀向焊縫方向生長,橢球狀顆粒嵌于其中,可以起到增強相作用,在一定程度上能夠提高接頭的性能。但是橢球狀顆粒大小和分布的密集度對液態AlSi5焊絲流動產生了負面影響,使焊縫余高較高,背面焊縫包覆性不良。因粉末涂敷在鋼側坡口表面連接并不穩定,在電弧熱作用下部分中熵合金粉進入焊縫中(如圖5(a)所示)。

圖5 接頭SEM

2.1.2預制中熵合金粉

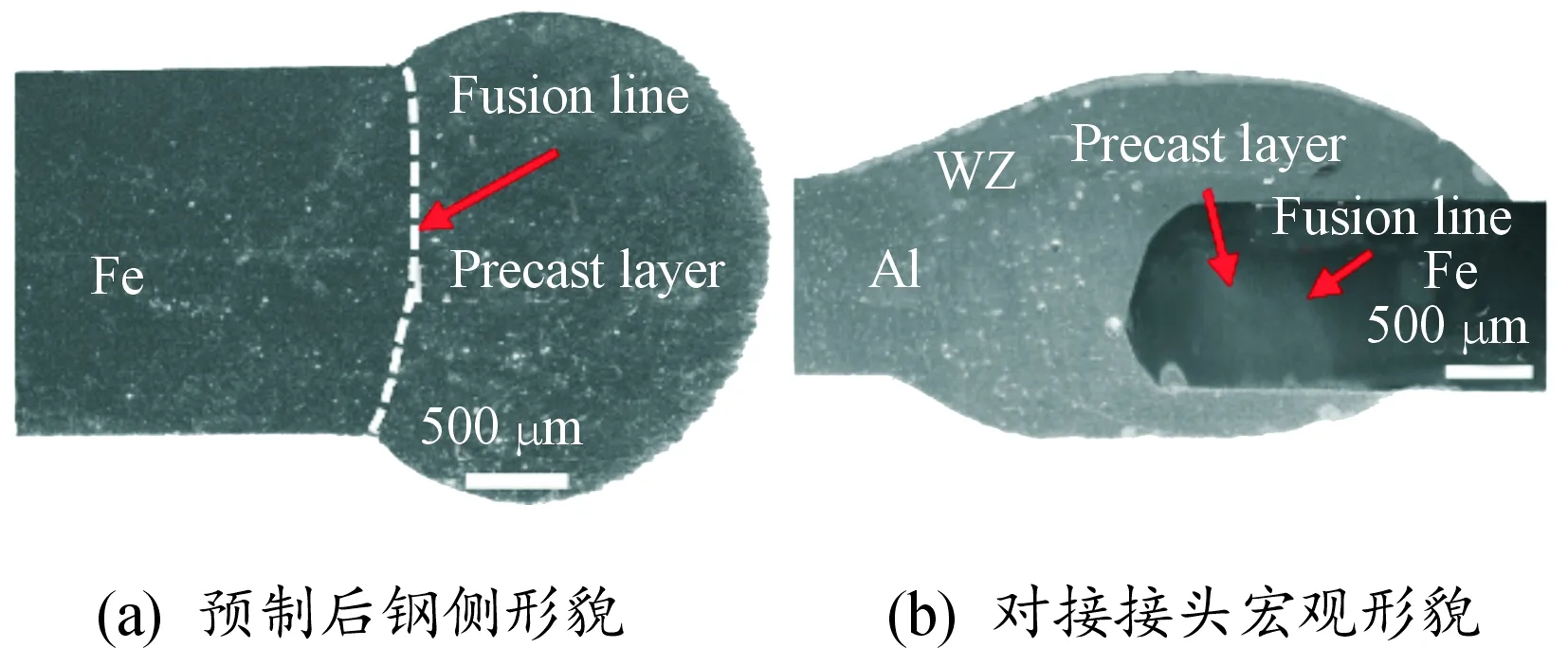

圖6(a)為鋼側預制中熵合金粉后鋼截面宏觀形貌,預制后需要將鋼上下表層切割打磨平整。與涂敷CoCrNi粉末的接頭宏觀形貌相比,預制方式下熔池金屬在鋁/鋼表面鋪展效果更佳,焊縫金屬在鋁/鋼上下表面有較好的包覆(圖6(b))。由于焊接時熔池中部分氣體來不及溢出,熔池中存在著一定的氣孔。

圖6 接頭宏觀形貌

圖7為從熔焊界面到預制中熵合金粉界面各區域的金相。

圖7 接頭金相

可以看出,焊縫與鋁側的熔焊界面、鋼側釬接界面均連接良好,釬接界面因異種材料連接,熔合線明顯,有微小起伏。圖7(c)鋼側坡口預制中熵合金粉后預制區厚度不均勻,從預制金屬與鋼的熔合線到釬接界面平均厚度約為910 μm。

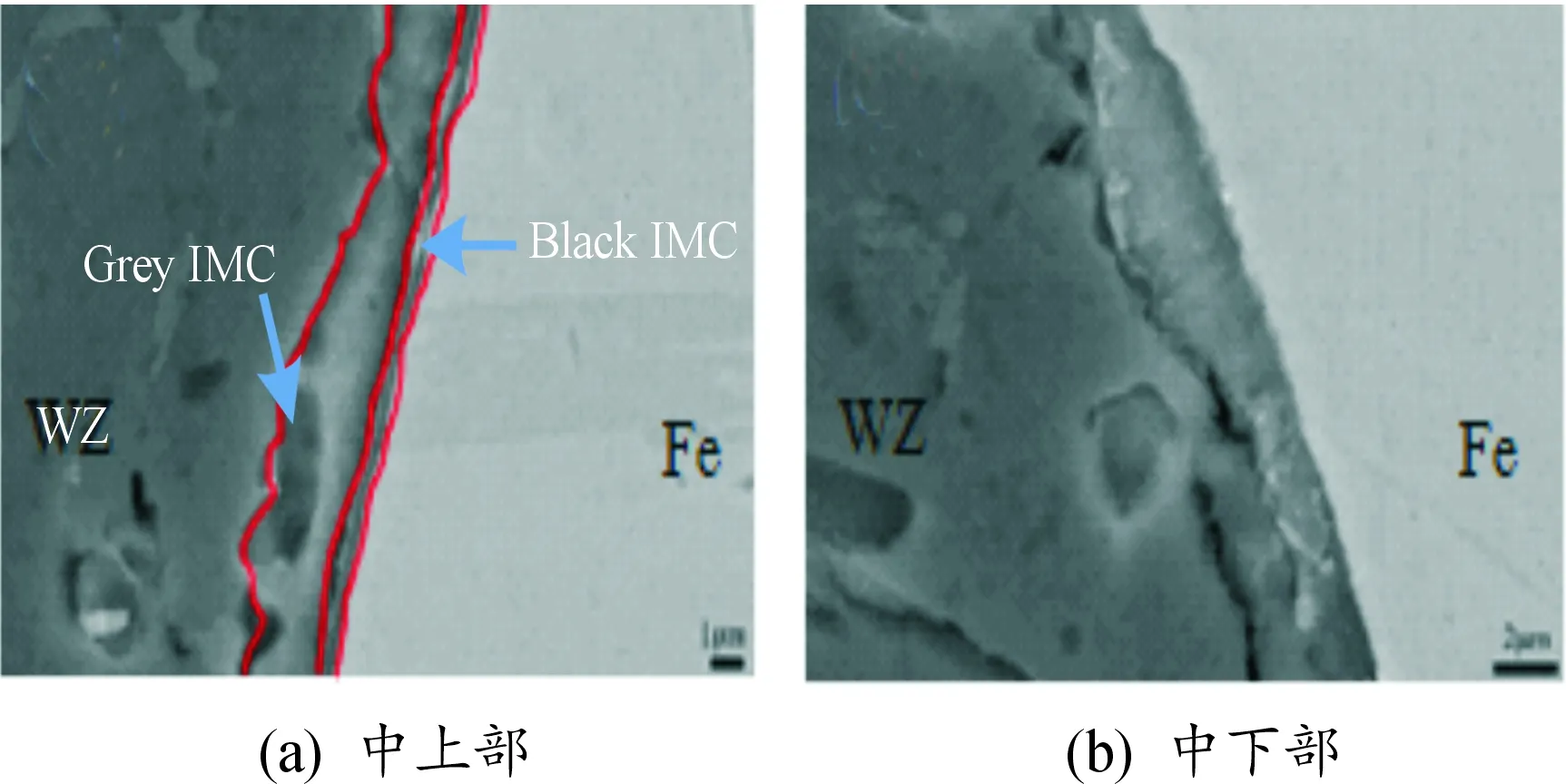

預制中熵合金粉末層釬接界面中上和中下部的SEM如圖8所示。接頭中上部IMC層平均厚度為3.2 μm,下部IMC層平均厚度為3.1 μm。與傳統鋁/鋼TIG熔釬焊釬接界面相比,預制中熵合金粉層比傳統鋁/鋼TIG熔釬焊接頭IMC層更薄,與鋼測界面連接致密,未發現有舌狀、針狀形態的IMC。中上部因熱輸入較大,原子擴散劇烈,IMC層出現分層,近焊縫的灰色IMC和近預制層的黑色IMC層層間間隙明顯(圖8(a))。界面下部熱輸入相對較低,元素擴散速率較小,近預制區無明顯的黑色IMC層生成。與涂敷中熵合金粉層的釬接界面比,預制條件下中熵合金粉末全部熔化,界面無橢球顆粒。

圖8 預制中熵合金粉末層接頭SEM

2.2 中熵合金粉對釬接區組織的影響

2.2.1涂敷中熵合金粉

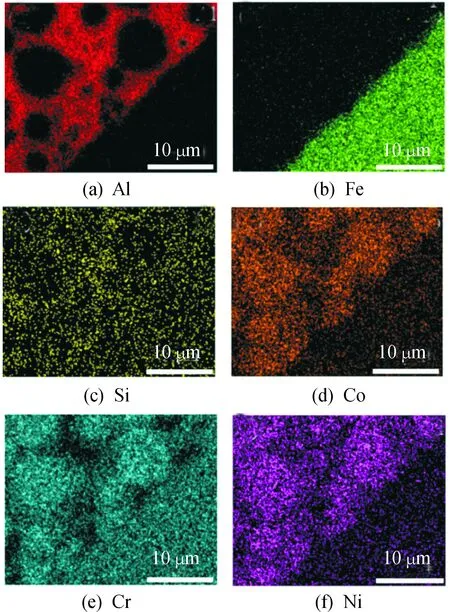

對圖9釬接區下部A區域進行面掃描,結果如圖10所示,橢球狀顆粒主要由Co、Cr、Ni組成,不含Al、Fe,Si元素含量很低。界面兩側Al、Fe有約1 μm短距離的相互擴散。

圖9 接頭釬接區下部面掃描位置

圖10 接頭釬區下部面掃描

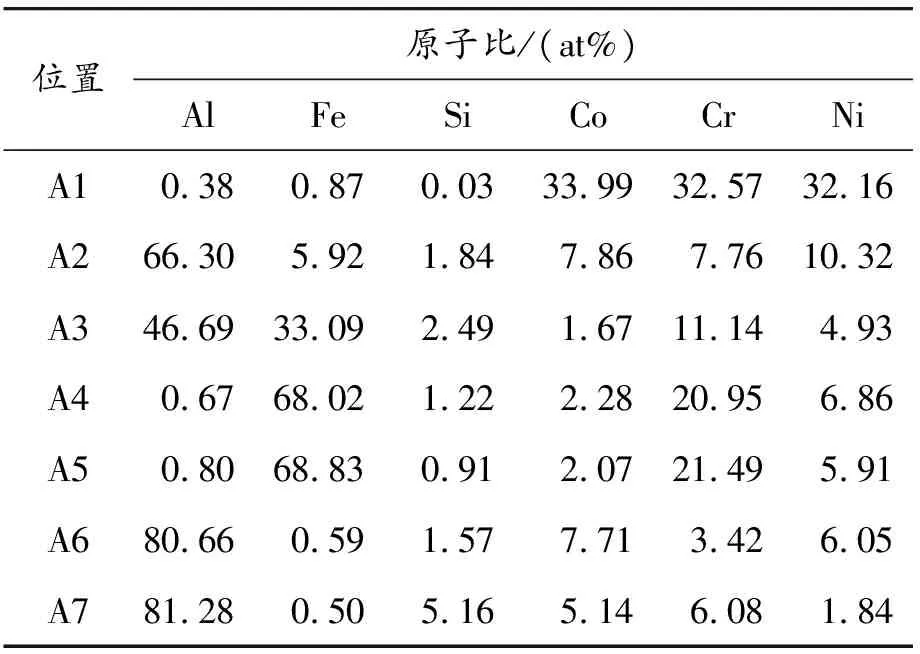

對接頭進一步做點掃確定相成分。點掃描位置和結果如圖9、圖5(b)和表2所示。

表2 點掃描結果

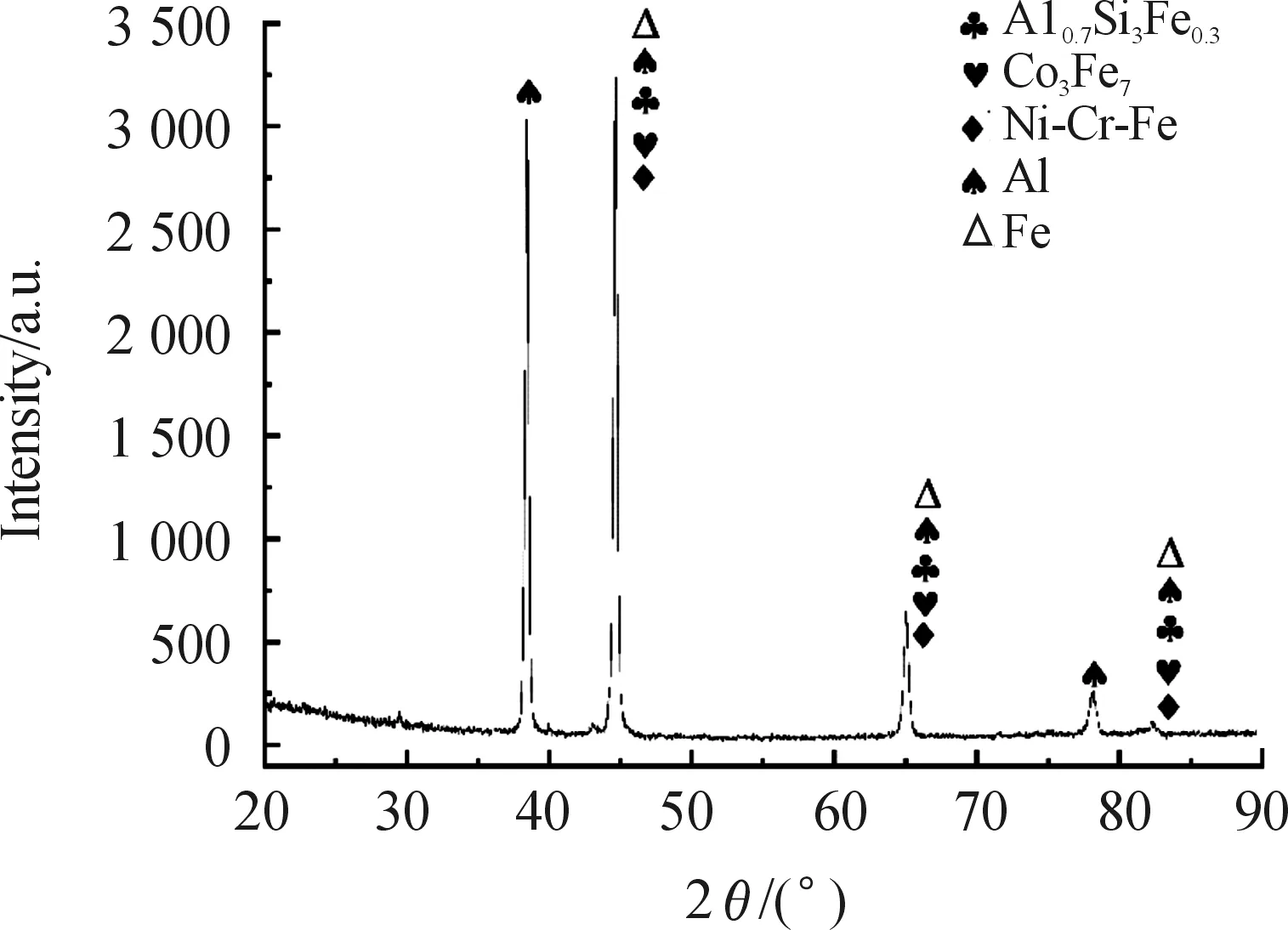

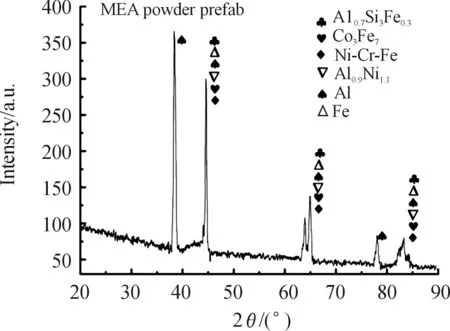

A1位置位于橢球狀顆粒上,其元素為Co、Cr、Ni且原子比近乎相等,故橢球狀顆粒是CoCrNi中熵合金。A2處于橢球狀顆粒邊緣包裹區域,相比于Co、Cr,Al與Ni的混合熵較負,元素結合能力強,因此,此處可能生成Al-Ni相。A3位于釬接面與鋼交界處,此處Al、Fe含量較高,原子比接近,有少量Si出現,可能生成Fe-Al、Al-Si-Fe和Fe(Cr,Ni),在A4、A5點Al含量極少,元素成分與304不銹鋼接近。A6、A7點位于填充橢球層的灰色組織和枝晶區,生成相可能是Al-Co、Al-Ni等富Al金屬間化合物。圖11的XRD檢測結果顯示,界面主要生成物為Al0.7Si3Fe0.3和Co3Fe7,以及Fe(Cr,Ni),界面并無Al-Fe、Al-Ni金屬間化合物,也可能是生成量太少,無法檢出。

圖11 涂敷中熵合金粉接頭XRD檢測結果

2.2.2預制中熵合金粉

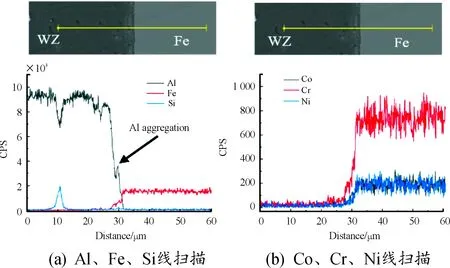

圖12為預制中熵合金粉的線掃描結果。Al與Fe元素發生相互擴散,因Al元素在近焊縫側中擴散速率大于近鋼側中擴散速率,曲線非平滑下降出現峰值,此峰值與圖8(a)中的灰色IMC區對應,應該是生成富Al的金屬間化合物。圖12(b)所示Co、Cr、Ni由預制區向焊縫側發生一定程度擴散。

圖12 接頭釬接區上部線掃描位置及結果

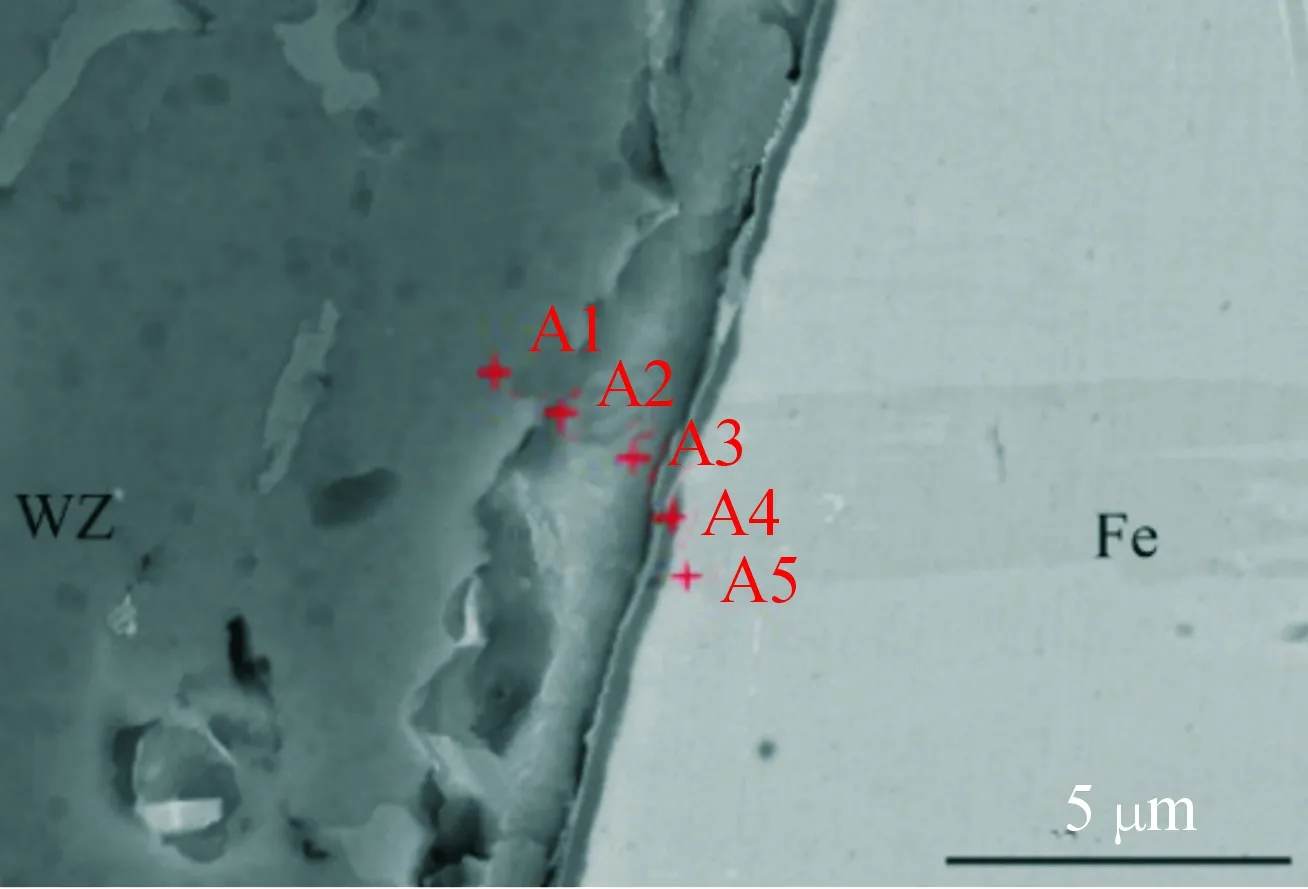

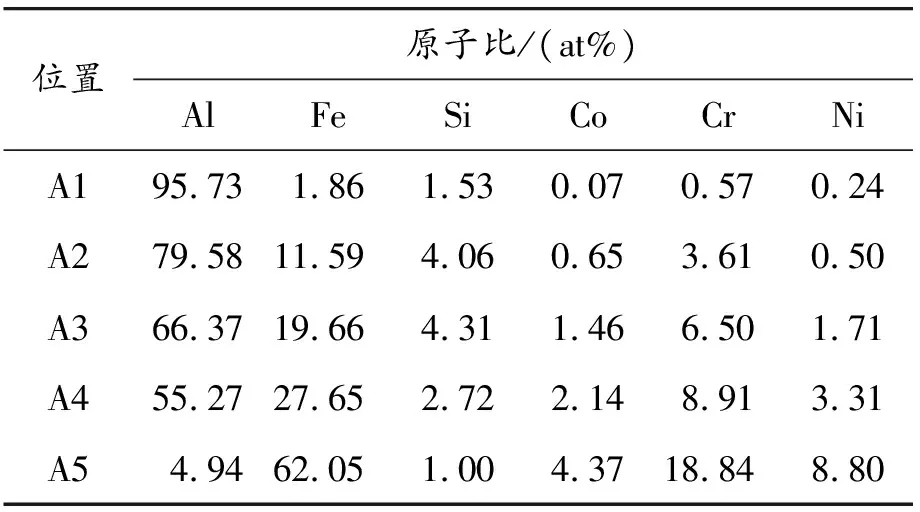

對接頭釬接區做進一步成分確定,點掃描位置及結果如圖13及表3所示。A1點主要是Al基體。A2、A3點可能為生成相FeAl3、Al-Fe-Si。A4點位于近釬接區黑色IMC層上,可能生成相為Fe2Al5、FeAl、Al-Ni,A5點位于預制區近表面,可能含有Fe(Cr,Ni)和Fe-Co。由圖14的XRD檢測結果發現,界面主要生成物為Al0.7Si3Fe0.3、Co3Fe7、Fe(Cr,Ni)和Al0.9Ni1.1,未檢出Al-Fe金屬間化合物。

圖13 接頭釬接區上部點掃描位置

表3 點掃描結果

圖14 預制中熵合金粉層接頭XRD檢測結果

2.3 接頭力學性能

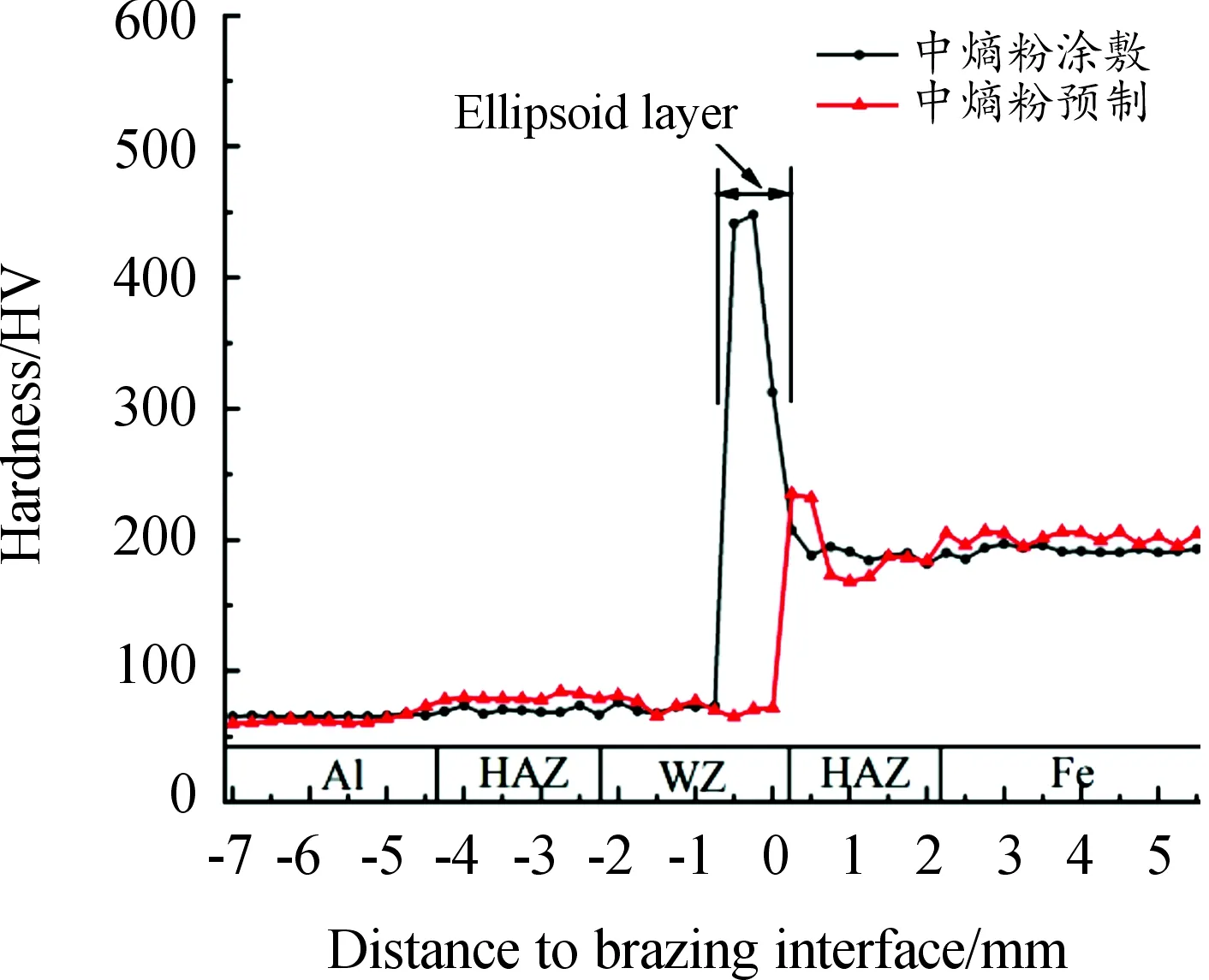

對涂敷及預制中熵合金粉TIG熔釬焊接頭進行硬度測試,其維氏硬度隨著到釬接界面距離變化結果如圖15。涂敷中熵合金粉的接頭硬度最高,達到467HV,最高點位于釬接界面近焊縫側,應該是該區域存在的橢球狀顆粒層導致。預制中熵合金粉的硬度最高點近釬接界面鋼側,為248HV,分析原因,是預制電弧熱輸入作用下,中熵粉先與不銹鋼反應,形成化合物,與Al反應較少,未生成Al-Fe相,硬度低。但是,由于預制中熵合金粉和焊接時2次熱輸入影響,304不銹鋼側出現明顯的1.8 mm的軟化區,硬度170 HV左右,比母材低45HV。2種條件下近鋁合金焊縫中硬度一致,不受涂敷或預制中熵合金粉影響。

圖15 接頭硬度分布

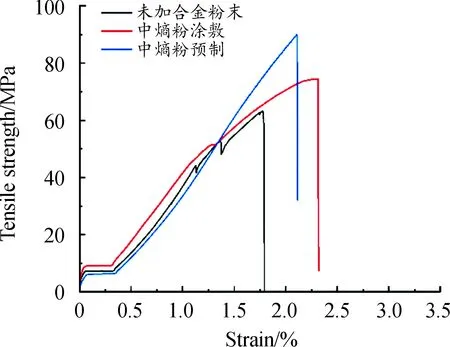

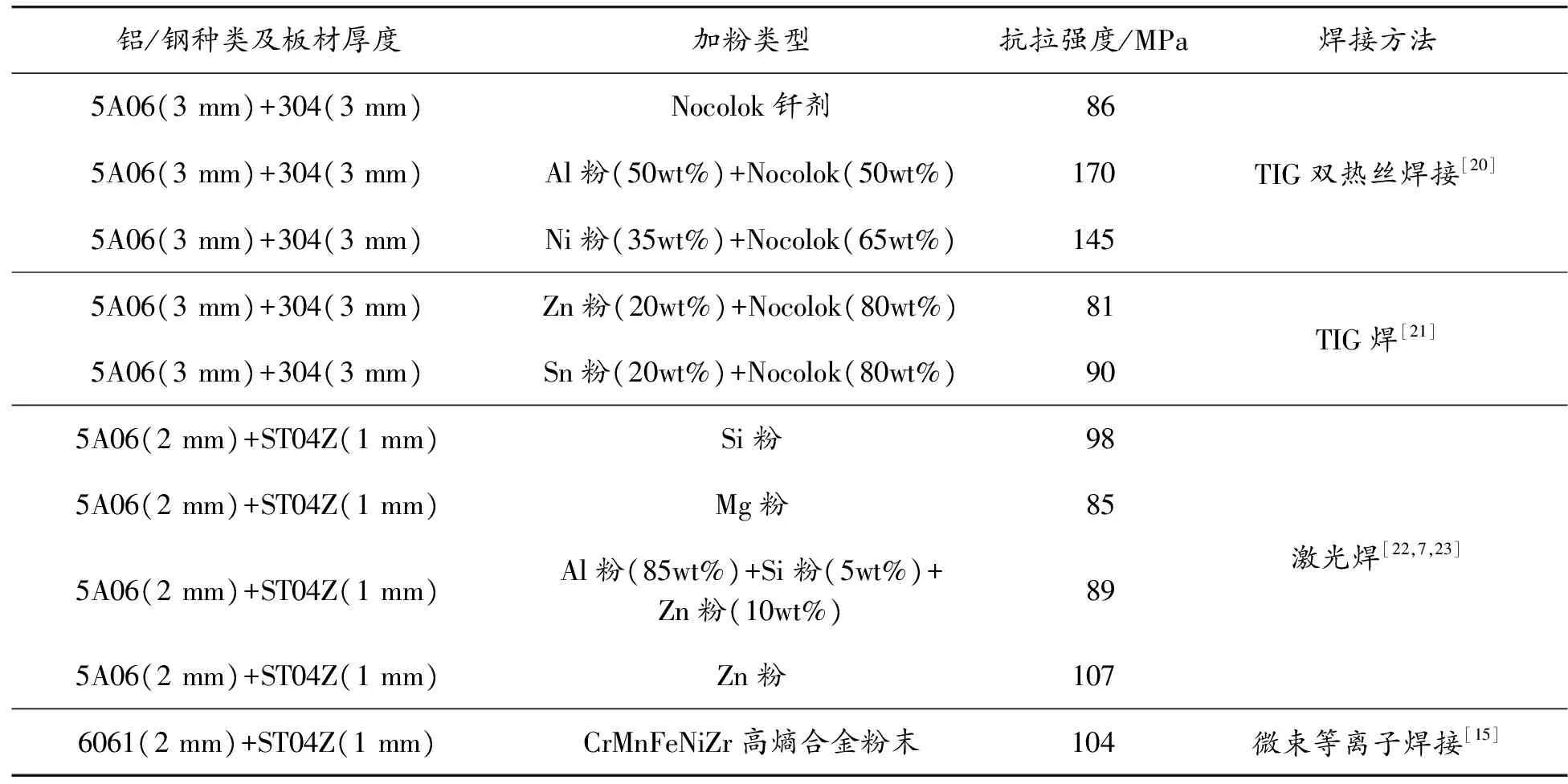

如圖16所示,因所有接頭斷裂形式均為脆性斷裂,當抗拉強度達到最大值時接頭瞬時斷裂且拉應力降低。不同焊接方法下涂敷各種粉末作中間層對接熔釬焊接頭抗拉強度如表4所示,預制粉末無典型文獻記載。前期研究的涂敷、預制CoCrNi混合粉中間層接頭抗拉強度相比涂敷、預制中熵合金粉接頭強度均提高了6~10 MPa,合金化粉末更好的冶金結合性能以及中熵化的穩定性、原子包容性好,故涂敷、預制CoCrNi中熵合金粉比涂敷、預制該混合粉所得接頭強度提高。對比不同條件下的拉伸強度,涂敷中熵合金粉及預制中熵合金粉末層接頭平均抗拉強度分別為74、86 MPa,比此設備上完成的同焊接參數下未添加CoCrNi中熵粉末接頭的平均抗拉強度63 MPa高。CoCrNi粉通過電弧預制,首先與鋼側有較好的結合,與Fe生成穩定的化合物,再與鋁焊接時與少量Al反應,獲得的組織成分均勻,接頭成形性好,IMC層厚度在10 μm以下,得到的接頭強度較高。涂敷的接頭因未熔的CoCrNi顆粒存在,影響到了熔化焊絲的流動性,在焊縫背面有未焊合缺陷,影響了接頭強度,但是如果能細化CoCrNi顆粒尺寸,使其彌散分布在界面,改善接頭成形,接頭抗拉強度有望提高。這將在后續的研究中做進一步研究。

圖16 接頭抗拉強度-應變曲線

表4 涂敷不同粉末時鋁/鋼對接熔釬焊接頭強度

3 結論

1) 涂敷中熵合金粉時因界面存在未熔的CoCrNi顆粒,影響了熔化焊絲的流動性,接頭鋪展效果欠佳,焊縫底部鋼上包覆效果差。預制中熵合金粉時焊絲在鋁鋼表面鋪展好,接頭成形性好。

2) 涂敷中熵合金粉時,焊縫與鋼側坡口界面通過橢球狀CoCrNi顆粒層連接在一起,顆粒之間由Al基體和Al0.7Si3Fe0.3填充,Fe與Al元素未發生明顯的相互擴散。釬接界面新生成組織主要為Co3Fe7,以及Fe(Cr,Ni)相。預制中熵合金粉時,CoCrNi在界面熔化,釬接面兩側各元素發生明顯的相互擴散行為,生成Al0.7Si3Fe0.3、Co3Fe7,Fe(Cr,Ni)和Al0.9Ni1.1相。

3) 涂敷中熵合金粉的接頭硬度最高,達到467HV,最高點位于釬接界面近焊縫側。預制中熵合金粉的硬度最高為248HV,位于近釬接界面鋼側,預制中熵合金粉接頭在304不銹鋼側出現1.8 mm的軟化區。2種條件下無Al-Fe相生成,接頭平均抗拉強度均高于未添加中熵合金粉的鋁鋼熔釬焊接頭,其中預制中熵合金粉層的強度最高。