高成形性熱鍍鋅DH600鋼板的電阻點焊工藝性能研究

郭強 吳慶美 鄭連輝 卜凡征 俞亞杰 孫旭東

摘要:按照SEP1220-2標準,確定了高成形性熱鍍鋅DH600鋼板的電阻點焊電流工藝窗口,并結合剪切拉伸試驗、十字拉伸試驗、金相試驗、顯微硬度試驗、電極壽命試驗對其焊接工藝性能進了全面評價。結果顯示,該新材料相比傳統DP590表現出更好的焊接工藝性。在焊接工藝窗口內,隨焊接電流增加,其熔核直徑增大,焊點連接強度也隨之提升。其焊縫熔核處組織為板條狀馬氏體,且在其熱影響區處未檢測到軟化現象。電極壽命試驗表明該新材料具有較好的耐電極磨損性能。

關鍵詞:高成形性DH600 電阻點焊 電流工藝窗口 性能評價

中圖分類號:U465.1+1? ?文獻標識碼:B? ?DOI: 10.19710/J.cnki.1003-8817.20220117

Abstract: According to SEP1220-2 Standards, the resistance spot welding current process window of hot-dip galvanized DH600 steel plate with high formability was determined, and its welding process performance was comprehensively evaluated in combination with shear tensile test, cross tensile test, metallographic test, micro-hardness test and electrode life test. The results show that the new material shows better welding performance than traditional DP590. In the welding process window, with the increase of welding current, the nugget diameter increases, and the joint strength also increases. The microstructure of the weld nugget is lath Martensite, and no softening phenomenon is detected in heat affected zone. The electrode life test shows that the new material has good electrode wear resistance.

Key words: DH600 with high formability, Resistance spot welding, Current process window, Properties evaluation

1 前言

伴隨汽車工業的高速發展,節能減排、輕量化設計是汽車行業追求的目標和必要手段。高強鋼的應用成為各大車企的發展方向,其中DP鋼因具有較低的屈強比、較高的初始加工硬化率、良好的強塑性匹配的特點而具有較好的沖壓成形性能,成為目前應用最廣泛的鋼種[1-3]。隨著汽車結構設計的日益復雜,對材料的沖壓成形性能要求越來越高,為了解決復雜拉延成形零件出現的拉延和翻邊凸緣開裂問題,同時滿足較高的汽車防腐蝕性能,需要開發具有較高延展性和翻邊凸緣特性的熱鍍鋅高成形性雙相鋼。

電阻點焊是汽車制造中的主流焊接方法,其具有環保、生產率高、低成本、加熱時間短、變形小、易于實現機械化與自動化優勢[4]。有研究表明,車身生產線上約 90%以上的裝配量使用電阻點焊工藝[5]。但高強鋼點焊也存在一些問題,由于合金含量高,點焊接頭中電、熱、力分布不同導致其焊接較為困難,易產生縮孔及裂紋缺陷,降低接頭質量[6]。

針對新開發的熱鍍鋅CR330Y590T-DH(以下簡稱DH600),進行了一系列電阻點焊工藝及力學性能試驗,分析該鋼種的點焊工藝窗口、拉伸力學性能、點焊接頭的微觀組織、硬度、電極壽命,以滿足歐美特別是德系高端汽車客戶的使用要求。

2 試驗材料與方法

2.1 試驗材料

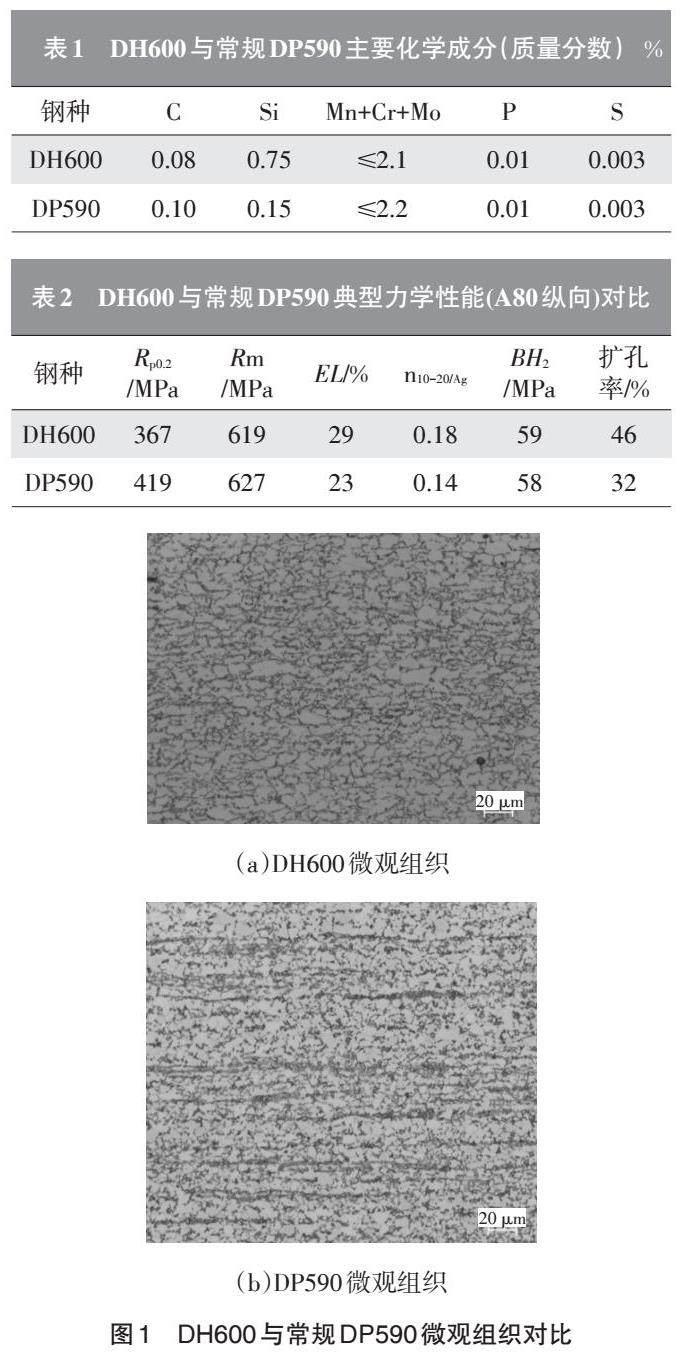

試驗材料采用1.6 mm厚的熱鍍鋅DH600鋼板,鋅層厚度7 μm。表1、表2分別給出了其與常規DP590的主要化學成分、典型力學性能的對比情況,圖1 為其與常規DP590的微觀組織對比。經對比可知,與常規DP590相比,該產品化學成分上具有較低的C含量,較高的Si含量,并略微降低了Mn+Cr+Mo的添加量,同時其微觀組織為更加純凈的鐵素體和彌散分布的馬氏體,力學性能上表現出更高的加工硬化率n值、延伸率及擴孔率,因而具有更優異的材料沖壓延展性和翻邊凸緣性能。

2.2 試驗設備及方法

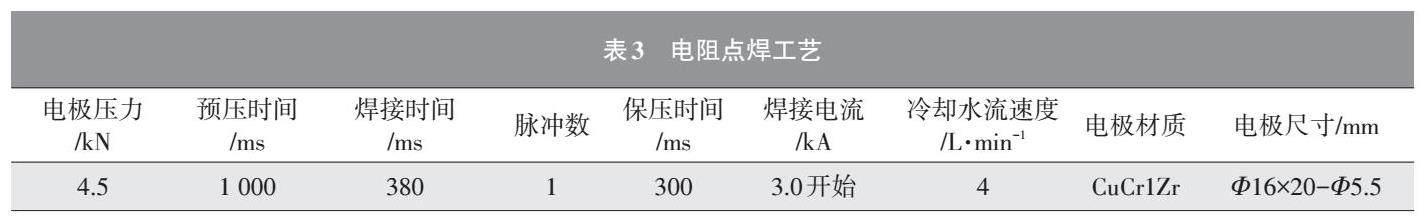

本點焊實驗采用ZDT-B260中頻逆變點焊機,配備PSI6200中頻逆變控制器,按照德系汽車客戶要求,采用德國鋼鐵協會SEP1220-2 Testing and Documentation Guideline for the Joinability of thin sheet of steel - Part 2 Resistance Spot Welding標準,焊接工藝如下表3所示。

2.2.1 焊接工藝窗口

確定最大電流Imax:從3.0 kA開始,每次增加電流200 A。測熔點直徑[≥4t](即5.1mm)時,確定為Ivmin,然后再連續增加電流200 A,直到連續2次發生飛濺,然后電流減少100 A,直到連續3次無飛濺,此時電流記錄為Imax。

確定最小電流Imin:從Ivmin開始,先減小100 A,此電流下如果連續5次焊點直徑均[≥4t](即5.1 mm),則此時電流記錄為Imin;如無法獲得連續5次焊點直徑均[≥4t],則再逐漸增大100 A,直到所有5次焊點直徑均[≥4t](即5.1 mm),此時電流記錄為Imin。

2.2.2 剪切拉伸和十字拉伸性能試驗

按照ISO 14273和ISO 14272標準,利用BCS300電子萬能材料試驗機,分別在最大電流Imax、最小電流Imin條件下,分別做5次剪切拉伸試驗和5次十字拉伸試驗,記錄連接試樣的斷裂類型、熔核直徑、力-位移曲線等結果,剪切拉伸及十字拉伸試樣尺寸見圖2。

2.2.3 組織和顯微硬度試驗

利用FM-7000維氏顯微硬度計(載荷9.8N(HV1),標準ISO14271)、DMI5000M體式顯微鏡,分別在Imax、Imin條件下做顯微硬度試驗和宏觀金相試驗,測量母材、熱影響區、熔核區硬度,相鄰測試點間隔0.5 mm,硬度測試移動軌跡見圖3。使用Axio Imager金相顯微鏡分析Imax下熔核區、熱影響區金相組織。

2.2.4 電極壽命試驗

對于帶鍍層的汽車鋼板來說,電極壽命也是衡量焊接性能的重要指標。點焊時,在高溫和壓力作用下,電極失效較快,將影響焊接生產效率和成本。按照SEP1220-2標準,在Imax電流下焊92個點,然后在單獨的樣板上另焊8個點,第一個點不用記錄,其余7個點做剝離試驗,并且記錄焊點直徑。重復100個焊點試驗,直到獲得2 000個可接受的焊點,或者7個焊點中有3個焊點直徑[<4t]時,表明超出電極壽命,焊接結束。

3 試驗結果及分析

3.1 點焊電流工藝窗口結果分析

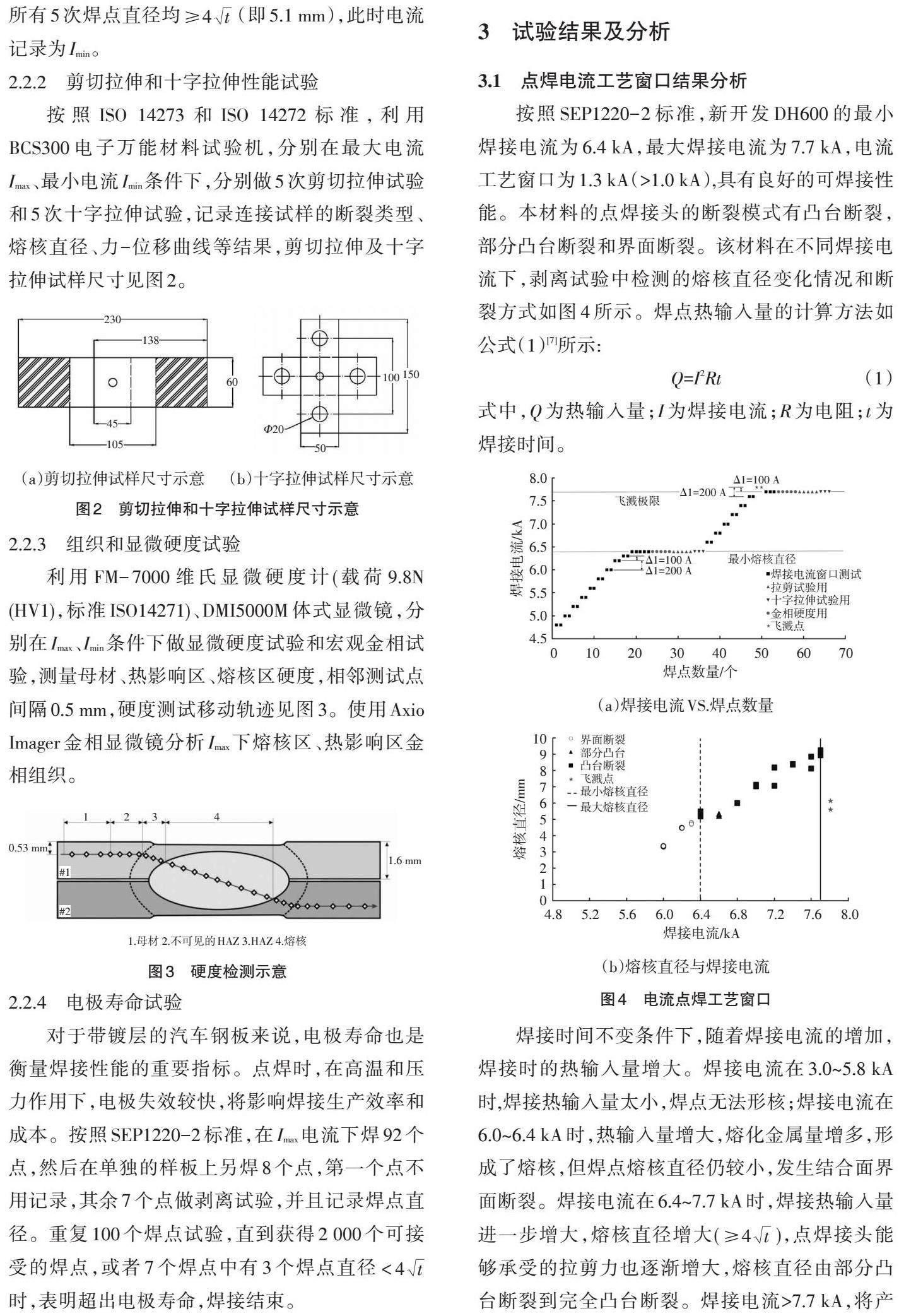

按照SEP1220-2標準,新開發DH600的最小焊接電流為6.4 kA,最大焊接電流為7.7 kA,電流工藝窗口為1.3 kA(>1.0 kA),具有良好的可焊接性能。本材料的點焊接頭的斷裂模式有凸臺斷裂,部分凸臺斷裂和界面斷裂。該材料在不同焊接電流下,剝離試驗中檢測的熔核直徑變化情況和斷裂方式如圖4所示。焊點熱輸入量的計算方法如公式(1)[7]所示:

Q=I2Rt? ? ? ? ? ? ? ? ? ? ? ? ? ? ? (1)

式中,Q為熱輸入量;I為焊接電流;R為電阻;t為焊接時間。

焊接時間不變條件下,隨著焊接電流的增加,焊接時的熱輸入量增大。焊接電流在3.0~5.8 kA時,焊接熱輸入量太小,焊點無法形核;焊接電流在6.0~6.4 kA時,熱輸入量增大,熔化金屬量增多,形成了熔核,但焊點熔核直徑仍較小,發生結合面界面斷裂。焊接電流在6.4~7.7 kA時,焊接熱輸入量進一步增大,熔核直徑增大([≥4t]),點焊接頭能夠承受的拉剪力也逐漸增大,熔核直徑由部分凸臺斷裂到完全凸臺斷裂。焊接電流>7.7 kA,將產生焊接飛濺,減少焊點處熔化金屬量,導致熔核尺寸減小,此時若繼續增大焊接電流將產生更大的飛濺,引起熔核尺寸進一步減小。

該材料具有較好的可焊接性能。這與母材的成分有關。碳當量(Carbon Equivalent)是反映鋼種化學成分對硬化程度的影響,它是把鋼中合金元素(包括碳)按對脆硬(包括冷裂、脆化等)的影響程度折合成碳的相當含量。世界各國根據具體情況建立的許多碳當量公式。新開發的DH600具有較低的碳含量(C≤0.1%),而傳統的國際焊接學會推薦的CE(IIW)和日本工業標準(JIS)的碳當量計算公式Ceq(JIS)均適用于碳的碳含量偏高的(C≥0.18%)低合金高強鋼。日本鈴木和百合岡等人通過大量試驗,提出的碳含量適用范圍為0.034%~0.254%的碳當量公式(2)[8]:

[CEN=C+fCSi24+Mn6+Cu15+Ni20+? ? ? ? ? ? (Cr+Mo+Nb+V)5+5B](2)

式中,[fC=0.75+0.25tanh {20C-0.12}];元素符號代表元素量。

通過上述公式(2)計算,新開發DH600鋼板的CEN=0.21,傳統DP590鋼板的CEN=0.23。盡管DH600增加了Si元素,但由于降低了C元素的添加,且略微降低了Mn+Cr+Mo的添加量,使其碳當量CEN略有下降,故而其表現出更好的焊接性。

3.2 點焊接頭力學性能結果分析

最大、最小電流下的剪切拉伸與十字拉伸試驗檢測均值結果如表4所示,拉伸曲線如圖5所示。在焊接工藝窗口內,隨著焊接電流增大,剪切試樣和十字拉伸試樣的破壞力均呈現升高趨勢。這是因為隨著焊接電流的逐漸增加,熱輸入量增大,熔核直徑增大,使得點焊接頭連接強度提高所致。

最大、最小電流下的剪切拉伸與十字拉伸試驗焊點的斷裂模式如圖6所示。對于剪切拉伸試驗,當在最小焊接電流時試樣焊點的斷裂位置出現在兩塊試板搭接的界面處(圖6a),說明此時焊點強度較低;當在最大焊接電流時,拉剪過程中焊點將被從一側母材中拔出(圖6b),說明此時焊點處的強度高于母材。而十字拉伸試驗的最小電流和最大電流下,焊點均從一側母材中拔出,即均為凸臺斷裂。

3.3 點焊接頭組織與顯微硬度結果分析

焊點橫截面宏觀組織如圖7所示,可見焊點可明顯區分為3個區域,分別為熔核區(Nugget)、熱影響區(Heat Affected Zone,HAZ)和母材(Base Material,BM),熔核區和熱影響區因為受到熱作用其組織與母材組織有明顯的差別,最大電流Imax的掃描電鏡微觀組織見圖8。

熔核區的微觀組織為粗大的板條狀馬氏體,呈柱狀晶形態。其形成原因為點焊時在電極壓力和熱量的雙重作用下,被焊材料獲得了塑性變形能和熱能,這兩種能量使電極接觸部位的原子能激活,逐漸形成了熔化核心,成為熔核,熔核中的液態金屬在電動力的作用下強烈地進行攪拌,使得熔核內的金屬成分均勻化,結合界面消失。停止加熱后,核心處的液態金屬以自由能最低的熔核邊界半熔化晶粒表面為結晶核心,并以枝晶形態沿著散熱梯度最大方向的反方向,即向熔核內部生長 因此馬氏體呈柱狀晶的形態[9];同時由于點焊電極冷卻速率遠大于馬氏體轉變的臨界速率,因此熔核區在冷卻過程中形成粗大的板條狀馬氏體,見圖8a所示。

熱影響區的顯微組織為塊狀馬氏體+鐵素體,由于加熱過程中形成較多的奧氏體,冷卻后形成了較多的塊狀馬氏體,見圖8b。母材組織由純凈的鐵素體和彌散分布的馬氏體組成,圖8c。

Imax、Imin下點焊接頭各區域維氏硬度分布曲線如圖9所示,最大、最小電流下點焊接頭各區域對應的硬度差異不大,熔核區平均硬度分別為 320HV、321HV,平均硬度最高,且硬度分布比較均勻;母材區Imax、Imin平均硬度為170HV、171HV,平均硬度最低,且硬度分布也比較均勻;熱影響區Imax、Imin平均硬度為203HV、207HV,硬度分布差異較大,但未發生軟化行為。顯微組織形態與含量直接影響接頭硬度,熔核區馬氏體形態為粗大板條狀,因此硬度最高。母材中馬氏體呈島狀分布于鐵素體基體中,其含量遠低于鐵素體,因此其硬度值相對較低。而熱影響區的硬度呈線性變化,由母材側到熔核側硬度急劇增大,這是因為熱影響區內不同位置受到的熱輸入有差異,靠近熔核區的位置熱輸入量大,加熱過程中形成的奧氏體量多,導致隨后的冷卻過程中形成更多的馬氏體,硬度更高,而靠近母材的位置熱輸入量少,加熱過程中形成的奧氏體量少,導致隨后冷卻過程中形成較少的馬氏體,硬度較低[10]。

3.4 電極壽命結果分析

電極銅合金和鋅之間具有較強的親和力,點焊過程中熔核鋅與銅電極形成合金層,使銅電極軟化溫度降低,合金層在焊接過程中不斷形成和消除,使點焊電極損耗,直至失效。本材料2 000個焊點的熔核直徑變化見圖10所示,在Imax條件下的2 000個焊點的電極壽命試驗中,焊點熔核直徑均大于5.1 mm([4t]),該材料具有較好的耐電極磨損性能。

2 000個焊點表面狀態如圖11所示,按照SEP1220-2標準,表面評價分為5個等級:OF1-樣板表面沒有飛濺,OF2-樣板表面極少飛濺,OF3-偶爾表面飛濺,OF4-中等表面飛濺,OF5-嚴重表面飛濺。經評定,本材料2000個焊點樣板均為OF1級,即樣板表面均無飛濺。

4 結論

a.確定了高成形性熱鍍鋅DH600的電阻點焊電流工藝窗口,最小焊接電流為6.4 kA,最大焊接電流為7.7 kA,焊接電流窗口區間為1.3 kA。該材料具有較好的焊接性能,這與母材的化學成分有關,碳當量CEN=0.21, 略低于傳統DP590的CEN=0.23,盡管DH600增加了Si元素量,但由于降低了C元素量,且略微降低了Mn+Cr+Mo的添加量,使其碳當量CEN略有下降,故而其表現更好的焊接性。

b.在焊接工藝窗口內,隨著焊接電流增大,剪切試樣和十字拉伸試樣的破壞力均呈現升高趨勢。這是因為隨著焊接電流的逐漸增加,熱輸入量增大,熔核直徑增大,使得點焊接頭連接強度提高所致。

c.DH600點焊接頭熔核區顯微組織為粗大板條狀馬氏體,馬氏體呈現柱狀晶形態,熱影響區顯微組織為塊狀馬氏體+鐵素體。

d.顯微硬度試驗顯示:DH600點焊接頭熔核區硬度(HV)為359~384,熱影響區硬度(HV)為212~386,母材硬度(HV)為191~220,熱影響區未發生軟化現象。

e.在最大電流下連續焊接2 000個焊點,焊點熔核直徑均滿足要求([≥4t]),且焊點均無飛濺,說明DH600鋼板材料具有較好的耐電極磨損性能。

參考文獻:

[1] 唐荻, 趙征志, 米振莉, 等. 汽車用先進高強板帶鋼[M].北京: 冶金工業出版社, 2016.

[2] 康永林. 汽車輕量化先進高強鋼與節能減排[J]. 鋼鐵, 2008, 43(6): 1-7.

[3] 康永林. 現代汽車板工藝及成形理論與技術[M]. 北京: 冶金工業出版社, 2009.

[4] 王斌. 汽車薄板焊點的疲勞斷裂行為研究[D]. 沈陽: 東北大學, 2014.

[5] CEGLAREK D, SHI J, WU S M. A knowledge-based diagnostic approach for the launch of the auto-body assembly process[J]. Journal of Manufacturing Science & Engineering, 1994, 116(4) : 491-499.

[6] SOULAMI A, CHOI K S, SHEN Y F, et al. On deformation twinning in a 17.5% Mn-TWIP steel: A physically based phenomenological model[J]. Materials Science & Engineering A, 2011, 528(3): 1402-1408.

[7] ZHANG X Y, CHEN G L, ZHANG Y S, et al. Improvement of resistance spot weldability for dual-phase (DP600) steels using servo gun[J]. Material Process Technology, 2009, 209(5): 2671-2675.

[8] 劉全坤. 材料成形基本原理[M]. 北京: 機械工業出版社, 2004: 193-194.

[9] 王金鳳. 車用高強鋼電阻點焊工藝研究[J]. 焊接技術, 2014(5): 36-40.

[10] KRAUSS G, THOMPSON S W. Ferritic microstructures in continuously cooled in low- and ultra-low carbon steels [J]. ISIJ International, 1995, 35(8): 937-945.