工業互聯網平臺在準東油田的應用

韓夢蝶 肖翔 羅李黎

摘要:通過物聯網建設實現準東采油廠現場自動化的全面覆蓋,并將生產監控模式由作業區分散監控變為廠級集中監控,由此對生產監控軟件平臺提出了應用需求。通過采用工業互聯網技術,構建覆蓋準東采油廠“井—間—站”各生產工藝環節的生產過程實時數據采集與生產監控平臺,實現生產數據自動采集、遠程集中監控、預警分析、間抽管理、數據管理等功能,支持油氣生產過程管理、促進生產方式轉變、提升油氣生產管理水平和綜合效益。同時,為同類企業進行數字化轉型、智能化升級提供參考。

關鍵詞:準東采油廠;工業互聯網;兩級監控;報警管理;自動化報表

一、前言

工業互聯網的實質是聯接各種工業設備,進行實時感知和數據收集,借助數據分析和技術優化實現對工業環節進行優化和控制,最終實現提質增效。油氣田生產作為石油化工行業產業鏈的起始環節,工業互聯網平臺對于提升油氣田生產效率與安全水平、帶動整個產業鏈產品與服務質量的不斷提升具有重要意義[1]。準東油田地處沙漠腹地,各作業區之間相隔一百多公里,傳統人工巡檢管理方式效率較低。由于信息溝通不便,技術人員無法及時進行生產優化調整。2020年,準東油田引入工業互聯網平臺技術,首先實現了全廠生產數據集中采集與管理,在數據互聯互通基礎上,開發跨地域協同監控與自動報表功能,實現了平臺落地應用,有效地促進了油田業務流程再造、生產組織優化和管控能力提升。

二、平臺部署

工業互聯網以云計算技術作為基礎,IaaS層(基礎設施即服務)技術發展相對比較成熟,一般工業企業采用私有化部署的方案;SaaS層也由此采用定制開發,根據使用場景進行界面設計;PaaS層(平臺即服務)的數據獲取與數據建模分析是工業互聯網平臺的技術重點[2]。準東油田將工業互聯網平臺主要節點部署在廠級數據中心,在四個作業區分別部署子節點,確保數據安全,同時防止網絡干線中斷情況下作業區失去管控手段,形成廠與作業區聯動新型監控模式[3]。兩級平臺節點間信息同步方案包括:

(一)數據采集與同步

前端數據采集服務器向廠級、作業區實時數據平臺并發數據;當廠監控中心網絡故障或中斷時,作業區實時數據平臺仍接收并存儲數據;故障恢復后,通過數據同步機制,可以將故障期間的實時數據從作業區實時數據平臺同步到廠級實時數據平臺。

(二)控制操作

正常情況下,所有控制操作均在廠級監控平臺完成,作業區監控平臺不能進行控制操作;當廠級監控中心網絡故障或中斷時,控制權限將自動轉移到作業區級監控平臺;故障恢復后,廠級監控平臺自動獲取高權限。

(三)配置同步

監控平臺相關的基礎配置(如報警設置)均在廠級監控平臺完成,通過同步機制可以將設置信息定期同步到作業區監控平臺,以保證廠級監控平臺參數調整后,作業區監控平臺也能及時更新。

三、平臺功能

PaaS層的主要功能是實時數據采集、存儲與實時計算,提供的SaaS服務包括油氣生產流程監控、曲線分析、實時報警、間抽管理等功能。

(一)實時數據采集與存儲

立足現有前端采集、控制、傳輸設備的現狀,根據不同硬件特性,采用天行實時數據云平臺實現不同的驅動接口對接,通過生產網絡將不同硬件數據進行有效采集組織形成信息,之后對相關的信息進行整合和提煉,在數據的基礎上滿足監測顯示、報警處理、歷史曲線查看等需求[4]。

(二)油井監控

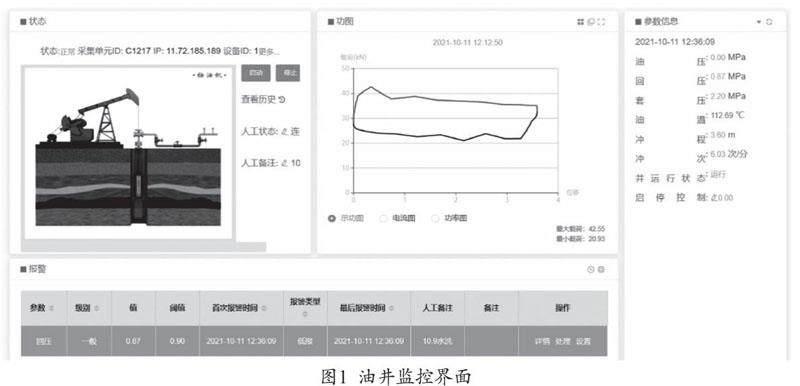

面向抽油機井、螺桿泵井、自噴井,將實時采集數據、生產數據及生產報警信息進行有效整合,實現井運行狀態的快速監控與報警處置。支持人工標記井運行狀態、人工備注井信息,修改的井狀態信息存在關系數據庫中,支持查看歷史。支持油井啟動、停止、變頻調節控制,并支持根據實時采集數據進行控制執行情況自動反饋,從而判斷控制是否生效。間抽井能夠對油井啟停進行定時控制。支持油井視頻調用、功圖面積計算及趨勢分析、功圖平鋪及疊加展示一鍵調用、實時數據強制采集等。在監控界面中(如圖1所示),還可實現報警信息的查看與處置,用戶可以瀏覽各測量參數報警信息,包括點名、首次報警時間、類型、嚴重程度等;可以查看對應參數的活動報警詳情,以及任意歷史時間段內的報警信息;還可以修改報警閾值設置。

(三)注水井監控

在一個頁面內綜合展示注水井的所有自動化監控參數,便于快速了解全井情況,分析問題。注水井監控的內容包括采集參數及曲線、報警信息,支持設定注入量,支持編輯人工狀態和備注信息。

(四)計量間監控

以組態形式展示計量間內工藝流程,展示關鍵參數及指標,以便快速掌握計量間運行狀況。監控內容包括:分離器壓力、溫度、氣體濃度等參數,以及計量狀態、計量井、計量結果等信息,支持標記計量間狀態和備注信息。

(五)配水間監控

以組態形式展示配水間內工藝流程,展示關鍵參數及指標,以便快速掌握配水間運行狀況。監控內容包括:注水管匯壓力、單井注水壓力、流量等參數,支持標記配水間狀態和備注信息。

(六)參數表

按照油氣水井、配水間、計量間等不同的對象類型,分別提供主要參數集中查看功能,實現了通過一張表管理生產對象重要信息,全面替換手工記錄,并且可以對比現場狀態,及時發現操作問題。具體功能點包括:靈活選擇對象、自動推送數據、顯示更多參數曲線、關聯報警狀態、遠程啟停井及批量啟停、設置注水量、修改人工狀態及備注、查看曲線、跳轉監控畫面、默認顯示行數設置等。

(七)曲線分析

可以查詢油氣水井、計量間、配水間各監測參數在不同時間(段)內的歷史監測值,快速分析重要監測參數變化情況。具體功能點包括:級聯選井、對象模糊搜索、查看更多參數曲線、靈活選擇時間段、曲線顯示/隱藏、光標取值、修改坐標范圍、顯示對象狀態、備注信息、跳轉監控、數據導出等。

(八)實時報警

生產報警管理的重點之一是將之前以數據點為基礎的報警機制改進為以事件為基礎的報警機制[5]。報警事件合并:同對象同參數多次報警,合為一條記錄,避免重復報警;一旦參數值回到正常范圍,則自動關閉報警。報警狀態分類:活動報警、已確認報警、關閉報警。報警嚴重性分類:緊急、嚴重、一般。報警功能可以對整個系統的所有報警信息進行管理,用戶可以查看各狀態下的報警記錄和詳細信息,包括:報警參數、測量值、閾值、首次報警時間、最后報警時間、類型、嚴重性和處理狀態等。報警處理:提供確認、處理中、關閉等代表不同狀態的處置標識,支持報警處理意見信息的備注,支持雙擊快速處理、批量處理等操作,支持閾值的快速修改。

(九)間抽井管理

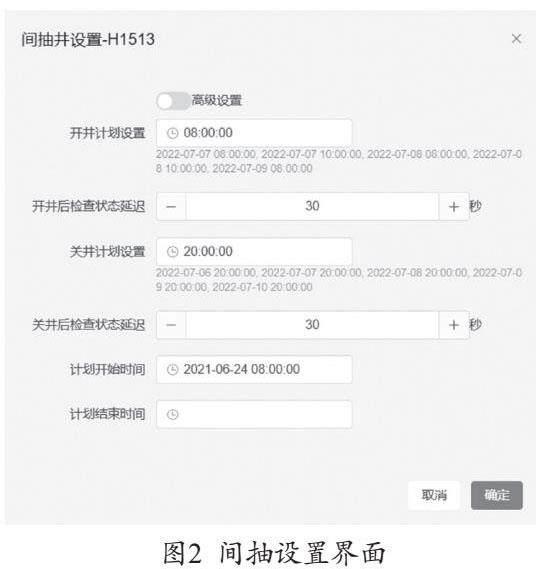

對于間抽井而言,通過現場調研評估,可行的間抽管理模式為定時起抽、停井模式。由此,在平臺端提供靈活的間抽井開井起抽、管井停抽時間設置,實現間抽井的遠程啟停集中管理,可進行批量設置與單獨設置。具體功能點包括:周期性啟停、靈活設置啟停計劃、自動執行、人工狀態及備注修改、跳轉監控界面、停機前啟抽后強采功圖。間抽設置界面如圖2所示。

(十)通訊監控

從RTU到實時數據平臺網絡節點的通信狀況,包括油井、注水井、計量間、配水間的通信狀況。通過直觀的表現形式,實現局域網內網絡關鍵節點的通訊狀態集中監控,以便快速判斷各區塊網絡通信情況及單點設備通信故障。

(十一)水務監控

開發獨立的水務監控功能,實現水源井的采集與監控,主要涉及電參、流量計、控制閥狀態等,能夠實現遠程控制水源井泵啟停、變頻控制。展示效果類似油井監控界面,功能點具體包括:實時監測參數、井狀態標識及歷史、備注信息及歷史、參數曲線、泵控制、報警信息、井位圖導航。

(十二)報表自動生成

通過運用報表定制引擎,可以在滿足當前業務和管理上的需求多樣性的同時,兼顧潛在的需求變化,提升系統報表管理靈活性。隨著業務和管理上的調整,原有的固定報表格式、報表類型等可能需要相應改變,此時直接通過應用報表定制引擎或者完善引擎很小部分的內容,就可以實現報表的優化調整及新報表的定制開發。

(十三)報表數據同步及對接

報表系統需要建立數據推送與數據對接機制:內置與A2對接功能,數據報表生成之后,可以往A2或者第三方數據庫推送。

(十四)平臺首頁

基于GIS地圖、數據圖示化展示、層級穿透、功能跳轉等多種方式宏觀展示全廠生產現狀,便于廠級領導及時全面掌握生產動態。具體顯示內容包括:全廠的產量情況、開井情況、上線情況,各作業區的產量、開井數。

四、應用效果

平臺部署實施后,已將全廠具備接入條件的油氣水井、計量間、配水間、水務、混輸泵站、拉油注水站等流程全部接入。經過6個月以上的試運行,可以滿足遠程監控的需求,增強了現場與廠部兩級運行管理的融合程度,提高了運行管理工作效率和能力。第一,搭建的準東采油廠工業互聯網平臺,填補了沙南、火燒山、探井三個作業區自動化程度低、無監控系統的空白,相比彩南原有監控系統,在先進性、智能性、穩定性等方面也都有大幅提升。第二,實時數據平臺,實現了全廠自動化數據的統一接入與存儲,并提供了方便的數據共享接口;基于Web的云監控系統,實現了覆蓋油氣生產及處理工藝全流程的監控,報警及時、準確,功能操作簡單,減輕了監控人員的工作強度;提供了可視化配置界面,系統易于維護;自動化數據管理系統,實現了自動化數據快速提取與報表生成,支持在辦公網進行數據查詢與報表管理。第三,搭建的準東采油廠工業互聯網平臺,實現了對全廠自動化生產運行監控,及時發現各類生產異常,有效提高中控生產監控的作用,為后期準東采油廠全面建立中控生產指揮模式奠定基礎。

五、結語

工業互聯網平臺是產業與云計算、大數據等新一代信息技術高度融合的產物,通過準東油田的應用實踐建立了廠級PaaS平臺,定制開發面向全廠的SaaS服務,實現了油田生產全流程關鍵節點集中監控與實時報警。通過實踐證實,工業互聯網平臺可有效推進生產效率的提升與產業升級轉型,而且將對未來形成全數字化、智能化的油氣業務生態圈打下堅實基礎。第一,搭建了廠級實時數據平臺,實現了所有自動化數據的統一接入與存儲,并為第三方應用系統及數據庫提供了數據服務。第二,搭建了準東采油廠兩級生產監控平臺,建立了集中監控為主、分散監控為輔的管理模式,有效地解決了現場監屏人員人數多且分散在不同作業區、監控標準參差不齊、監控效率偏低等問題。第三,設計的B/S應用架構,在系統部署、維護方面只需維護各節點服務器,無需對客戶端進行升級,維護效率大幅提升,運維人員投入降低。

參考文獻

[1]楊家榮.工業互聯網的發展現狀與展望[J].上海電氣技術,2020,13(3):63-67.

[2]紀亮.解析工業互聯網在油氣行業的應用[J].通訊世界,2020,27(5):116+119.

[3]王晨,宋亮,李少昆.工業互聯網平臺:發展趨勢與挑戰[J].中國工程科學,2018,20(2):15-19.

[4]吳軍,鄧濤,楊磊,等.物聯網關鍵技術在采油廠的研究與示范應用[J].智能制造,2021(S1):209-215+230.

[5]趙春雪,李兵元,韓夢蝶,等.基于物聯網及云平臺的油氣生產物聯網監控系統設計[J].中國管理信息化,2021,24(8):128-130.

作者單位:韓夢蝶,中國石油新疆油田分公司數據公司;肖翔,中國石油新疆油田分公司陸梁油田作業區;羅李黎,中國石油新疆油田分公司準東采油廠