風冷汽油機熱載荷分析及喇叭型導流罩的影響研究

張俊紅,王西博,林杰威,張立鵬,鄭越洋,閻巖,戴胡偉

(1. 天津大學內燃機燃燒學國家重點實驗室,300354,天津; 2. 天津仁愛學院,301636,天津;3. 天津內燃機研究所,300072,天津)

由于結構簡單維護方便,風冷發動機被廣泛用于摩托車動力[1]。隨著發動機強化程度的日益提升,發動機熱載荷也隨之上升,由此引起熱疲勞損傷,機油過熱導致潤滑不良引起的拉缸、抱瓦等故障頻發[2-4]。掌握發動機熱載荷分布特性、通過合理措施降低發動機熱載荷是保證發動機可靠運行的關鍵。

為獲取發動機熱載荷分布特性,Morel等[5]將熱力學循環程序與燃燒室熱傳導程序直接耦合起來,考慮活塞組-氣缸套的耦合傳熱,完成了對發動機燃燒室零部件的整體傳熱模擬。劉志恩等[6-8]建立了包括活塞組、氣缸套/氣缸體、氣缸墊、氣缸蓋、進排氣門等多個零部件的耦合傳熱模型,為進行燃燒室主要零部件與缸內燃氣的耦合傳熱研究提供了理論依據。文獻[9-13]對風冷汽油機缸蓋內的固體傳熱過程與外部對流換熱過程進行耦合處理,建立了風冷發動機的缸蓋熱流固耦合傳熱模型,得到的缸蓋溫度場分布與實驗結果具有較高的吻合度。文獻 [14-15]建立了風冷汽油機的缸體-冷卻介質耦合傳熱仿真模型,分析得到了缸體溫度場分布特征,為風冷發動機缸體的優化設計提供了理論依據。

上述研究中,燃燒系統表面的壁面熱邊界條件難以通過實驗獲得[16-17],多采用經驗公式計算,后對整個部件表面施加一個平均的溫度和對流換熱系數[18-19]。而在實際運行過程中,燃燒室內火焰面的發展在空間上存在一定順序[20-21],這導致了燃燒室各部件表面的溫度、對流換熱系數等熱邊界條件在空間上分布不均勻[22-23]。耦合傳熱分析中采用經驗值或經驗公式給定熱邊界輸入勢會降低仿真計算結果的準確性。Wu等[24]對某汽油直噴發動機缸內燃燒進行模擬,將獲得的燃氣側時均壁溫與換熱系數進行映射,建立了機體與冷卻水套的耦合傳熱模型,提高了仿真模型準確性。但風冷發動機冷卻系統的結構和工作原理與水冷發動機存在較大差異,發動機熱載荷不僅受燃氣側熱邊界影響,還與發動機外部來流密切相關。燃氣側熱邊界的空間不均勻分布與復雜冷卻來流條件共同作用下的發動機熱載荷有待進一步探討。

本文對某四沖程風冷式汽油機熱載荷進行研究,基于CONVERGE仿真軟件對發動機缸內燃燒進行仿真計算,獲得了更加完整的缸內燃氣側熱邊界條件。基于FLUENT仿真軟件建立發動機熱流固耦合穩態傳熱仿真模型,結合臺架實驗模型驗證,得到考慮車身結構影響的發動機熱載荷。設計喇叭型結構導流罩,分析了導流罩收縮比對導流罩性能的影響,改善發動機的冷卻效果,研究對風冷汽油機的冷卻系統設計及優化具有指導意義。

1 數值計算建模

1.1 幾何模型

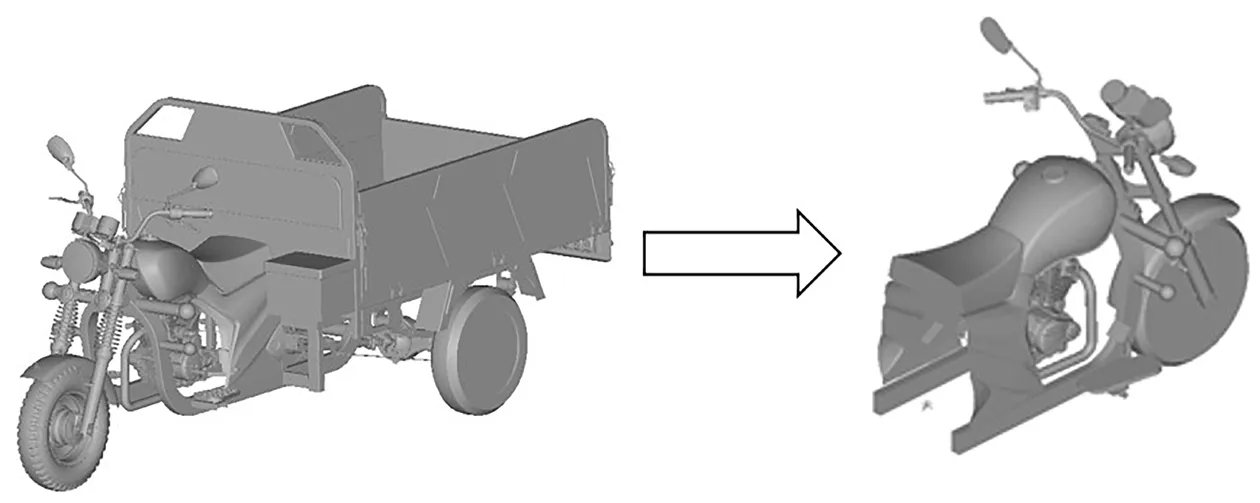

三輪車整車模型包括車架、發動機、后車斗等結構。由于后車斗等部件位于發動機的下游,且距離發動機有較長的一段距離,對發動機的冷卻影響不大,為了簡化模型并減少計算量,參考文獻[22],幾何模型和虛擬風洞模型如圖1所示。

(a)整車模型與半整車模型

(b)虛擬風洞模型

省略三輪車后半部分,簡化后的模型包括前半部分車架、發動機等結構。為真實模擬車輛行駛過程中發動機冷卻過程,建立一個虛擬風洞,風洞的尺寸為5.4 m×2.6 m×2.1 m,車輛在風洞中保持左右對稱位置,前輪放置在地面上,前輪心距風洞入口1.285 m,為避免計算中回流的產生,將車身后風洞區域進行適當延長。

1.2 網格劃分

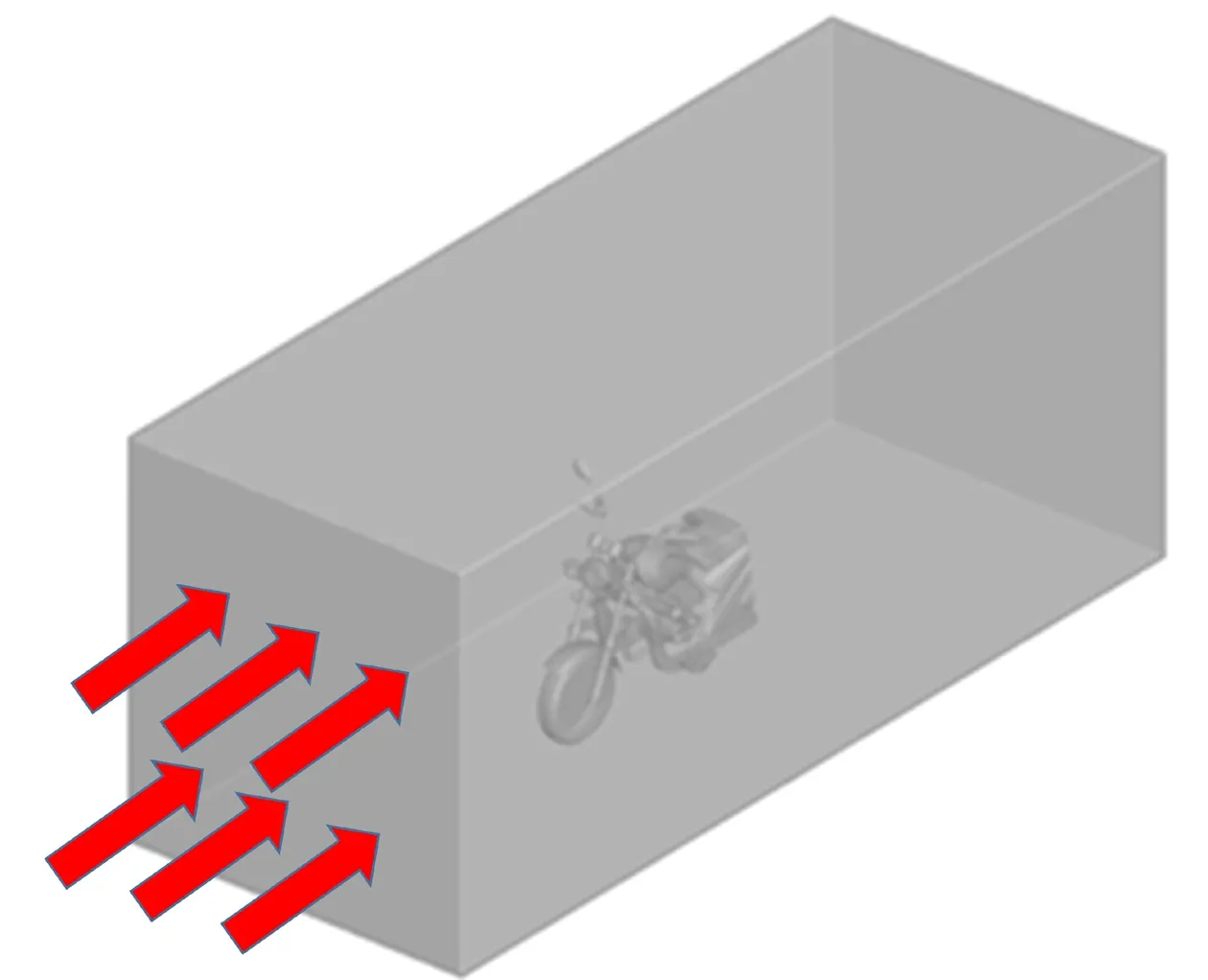

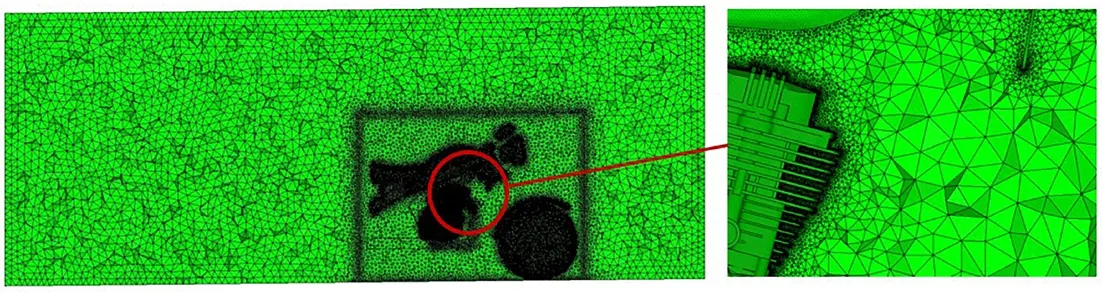

本文計算域主要分為三輪摩托車車體固體域及其外部冷卻空氣的流體域,采用四面體非結構化網格分別對兩個區域進行劃分。網格尺寸的選擇從發動機機體到風洞壁面按照網格增長率120%增大,考慮到散熱翅片間距較小,為更好分析發動機機體附近冷卻氣流的流動狀態,對發動機機體散熱翅片進行了適當的網格加密,計算域網格模型如圖2所示。

(a)發動機機體網格模型

(b)流體域網格模型

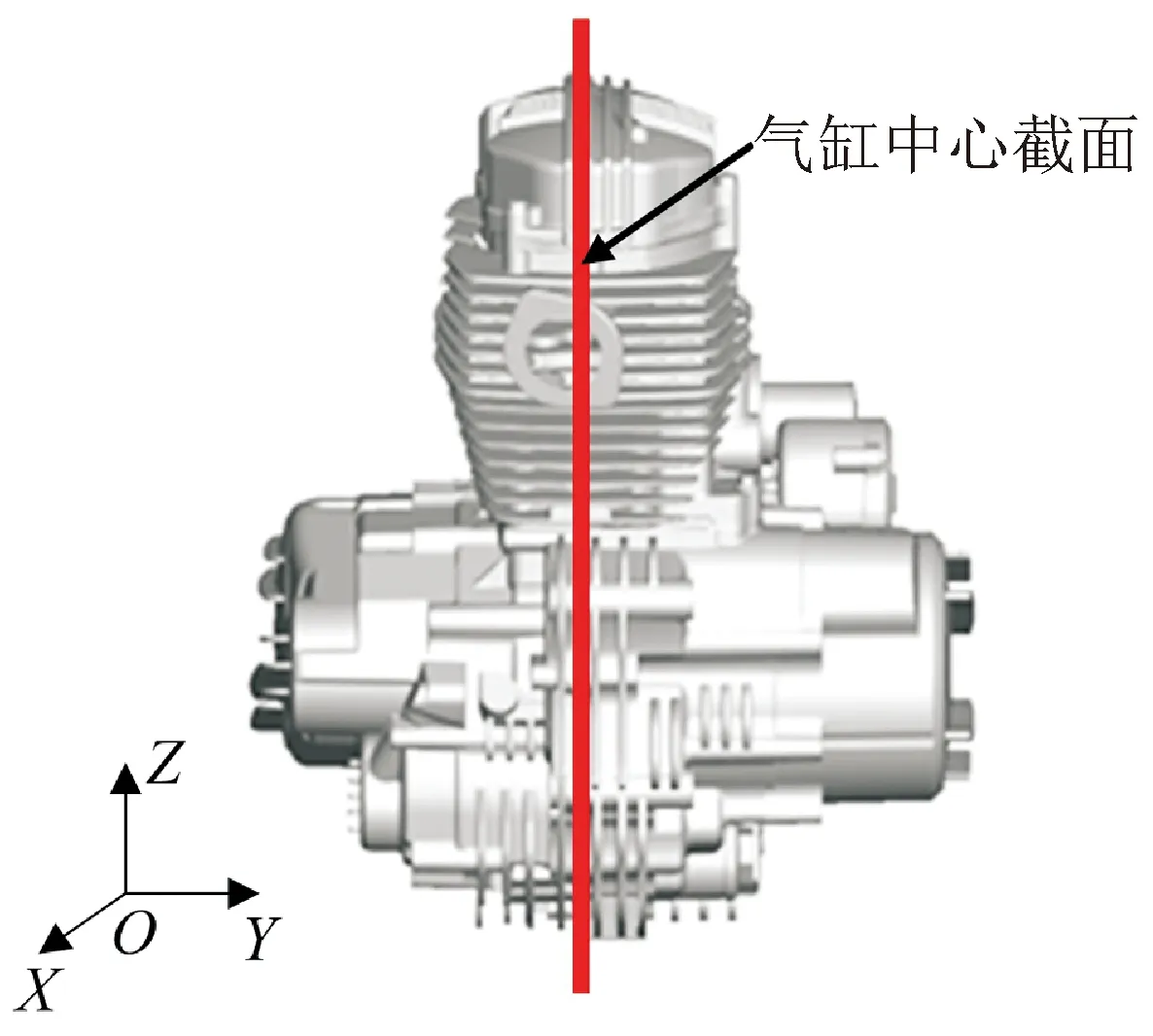

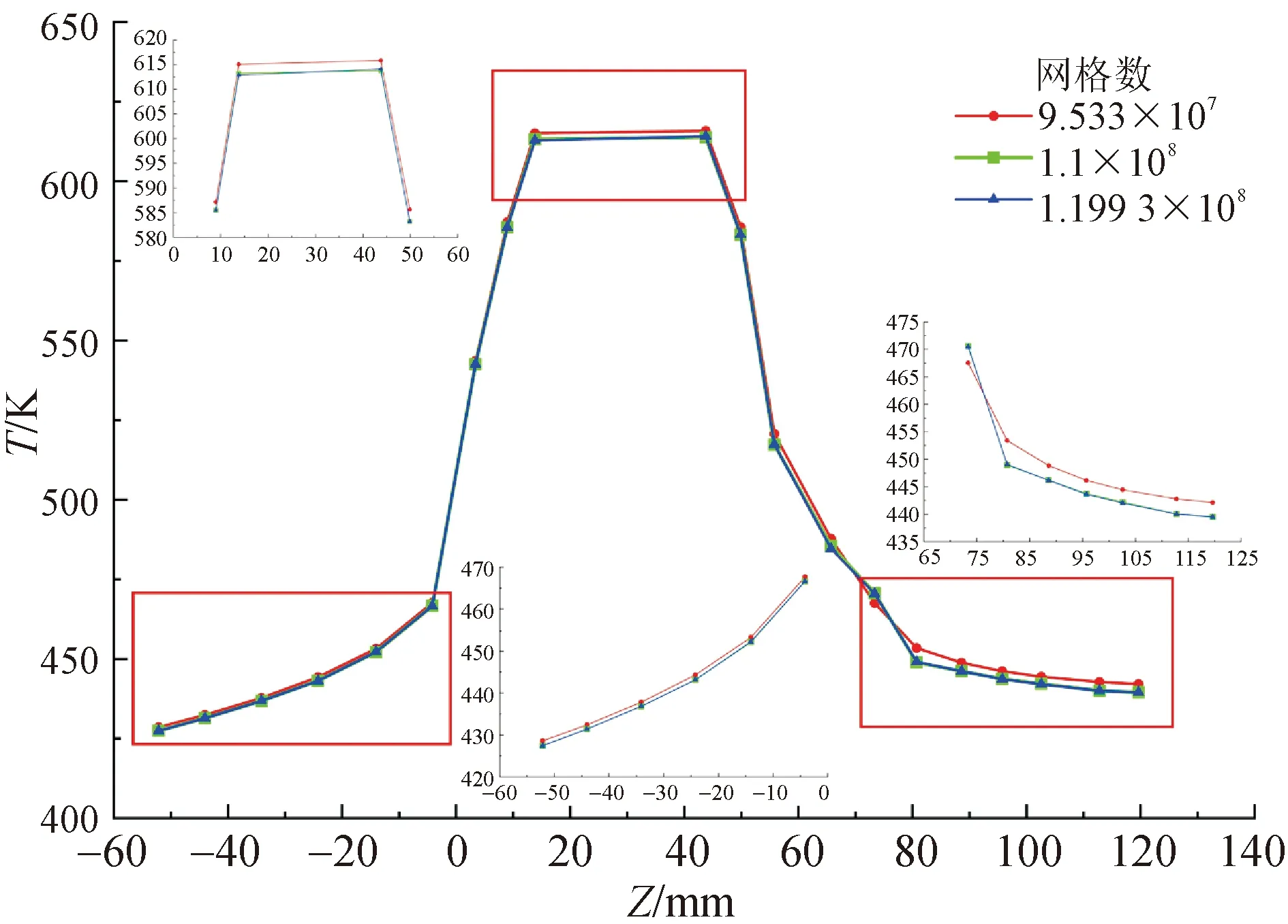

在滿足計算精度的前提下盡量減少網格數量,對9.553×107、1.1×108和1.199 3×108這3種網格數量進行了網格無關性驗證,截面位置及不同網格尺度下機體溫度分布如圖3所示。選取氣缸中心截面位置上發動機迎風側不同高度的機體溫度分布為驗證對象,網格數為1.1×108時,機體溫度分布與1.199 3×108基本一致,而9.553×107網格條件下溫度分布明顯偏高,綜合考慮計算精度和計算效率,本文選取1.1×108網格作為計算基準。

(a)氣缸中心截面位置

(b)3種網格尺度下氣缸中心截面發動機迎風側不同高度處機體表面溫度分布

1.3 控制方程

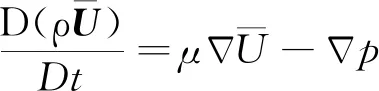

本研究中涉及質量守恒方程、動量守恒方程和能量守恒方程分別為

(1)

(2)

(3)

采用RNGk-ε湍流模型封閉N-S方程,RNGk-ε輸運方程可表達為

Gk+Gb-ρε-YM+Sk

(4)

(5)

式中:C1ε=1.42;C2ε=1.68;Gk為平均速度梯度引起的湍流動能;Gb為浮力產生的湍流動能;YM為可壓縮湍流中波動膨脹對總耗散率的貢獻;αk、αε為k、ε的湍流Prandtl數;Sk、Sε為用戶定義的源項。

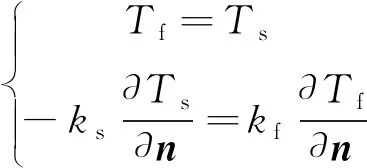

1.4 邊界條件與計算工況

對于建立的流固耦合穩態傳熱仿真模型,本文采用整場求解的方法,即將傳統上流體區域和固體區域分開計算的傳熱過程統一起來視作一個整體的傳熱過程,從而將流固交界面轉化為計算區域的內部面。為實現交界面的耦合處理,交界面上的傳熱過程滿足溫度、熱流量連續,即

(6)

式中:Tf、Ts分別為流體域、固體域在交界面處溫度;kf、ks分別為流體域、固體域在交界面處導熱系數;n為耦合面法向量。

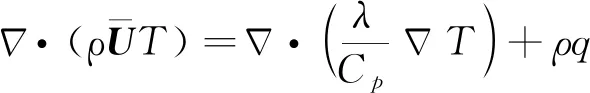

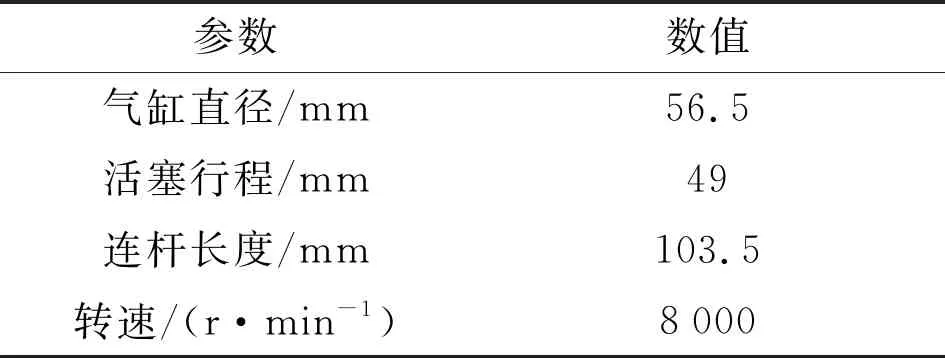

本文研究的發動機技術參數如表1所示。選取一檔最大扭矩工況(車速為20 km/h,發動機轉速為8 000 r/min)為本文研究工況,該工況下發動機熱載荷較高且冷卻空氣流速較低,導致散熱較差。穩態工況下發動機可認為處于熱平衡狀態,即高溫燃氣對發動機結構傳熱與發動機對來流散熱處于熱平衡狀態。

表1 發動機主要技術參數

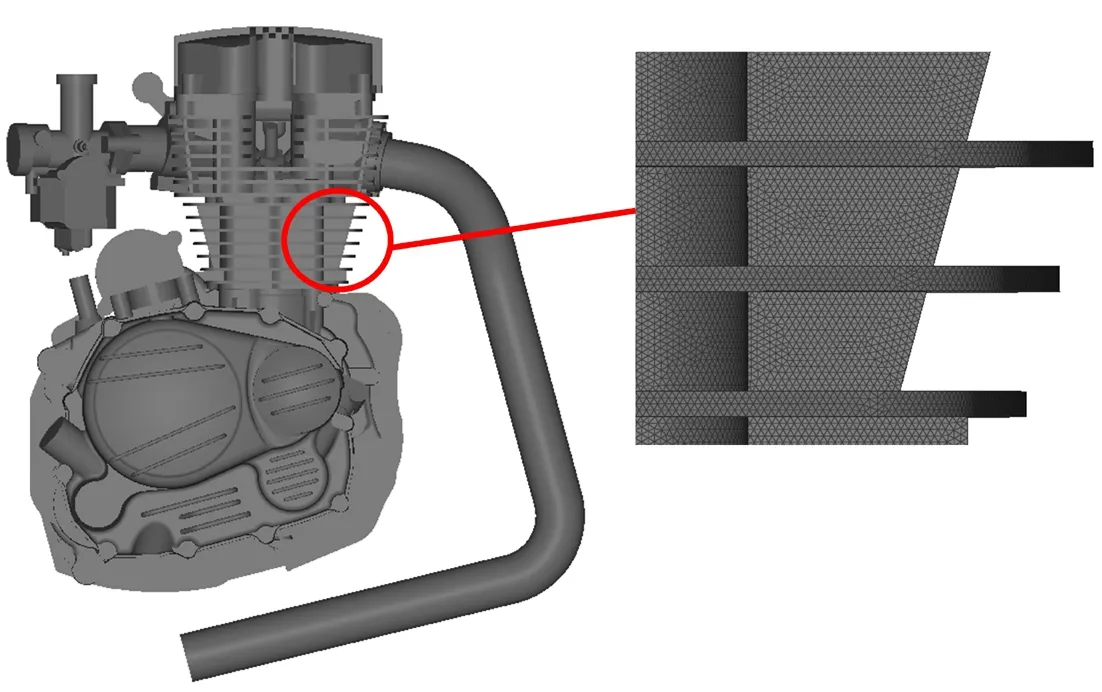

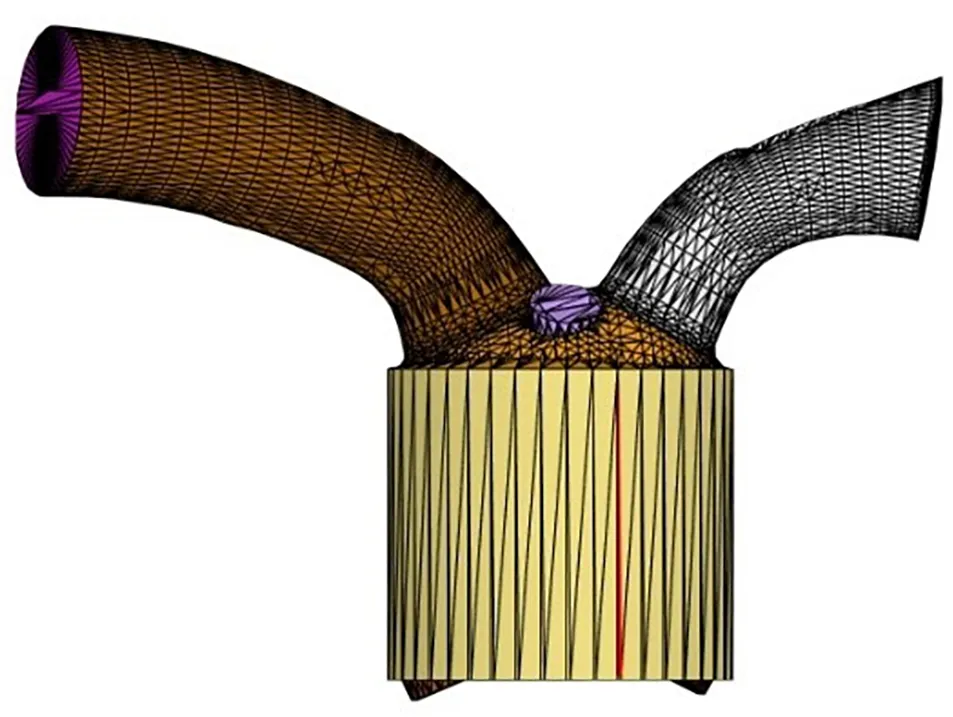

基于CONVERGE的發動機燃燒過程數值計算模型如圖4所示。將所得到的燃氣側對流換熱系數和燃氣溫度進行時均化處理,并映射到發動機氣缸壁等結構部件表面,用于計算發動機流固耦合傳熱過程,以得到更加貼合實際的燃氣側熱邊界條件。

圖4 缸內燃燒模型Fig.4 In-cylinder combustion model

2 仿真模型準確性驗證

2.1 燃燒過程數值計算模型準確性驗證

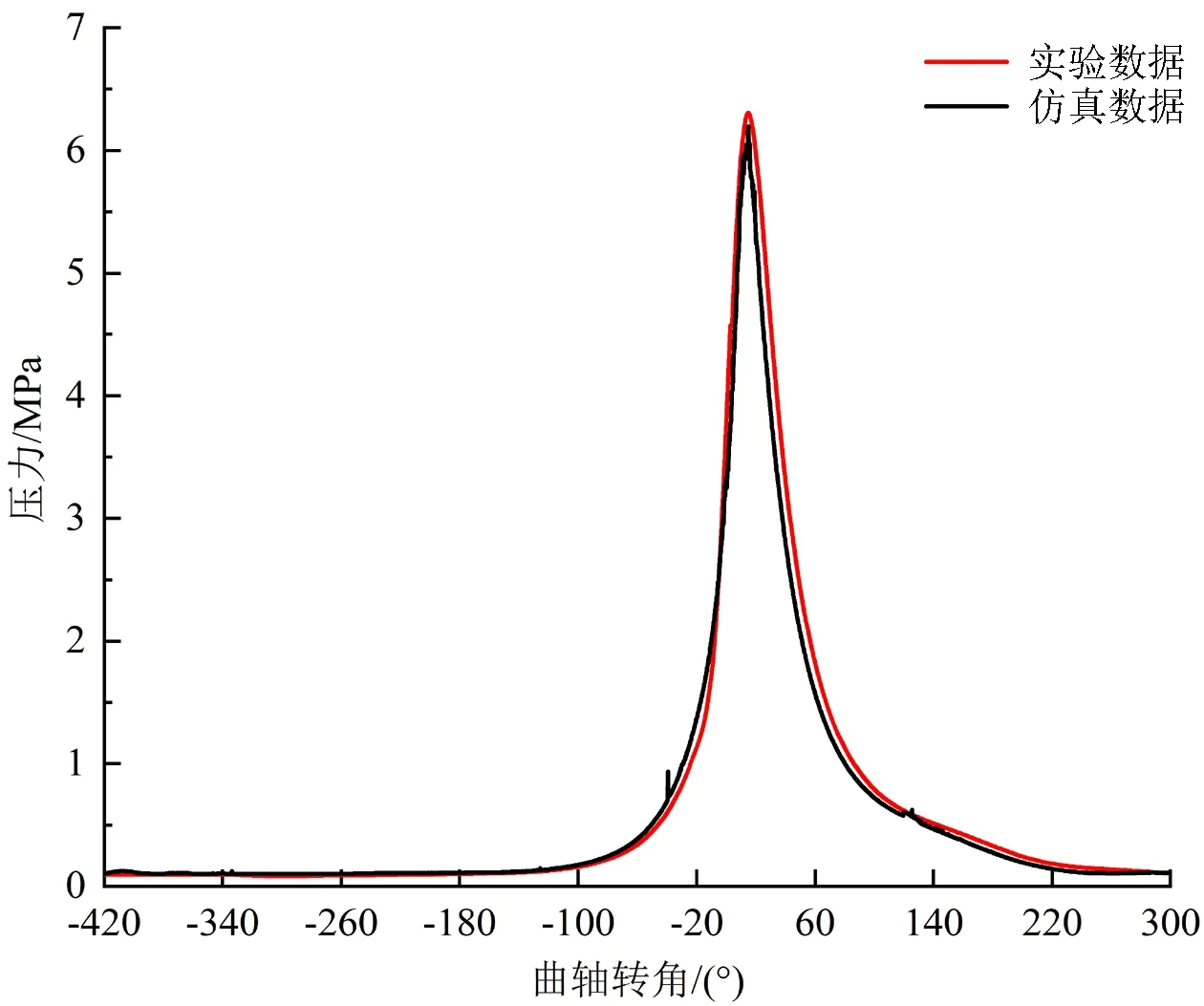

將CONVERGE仿真軟件計算得到的發動機缸壓與實驗測試缸壓值進行對比以驗證燃燒過程計算的準確性。仿真與實驗缸壓數據對比如圖5所示,仿真缸壓數據的計算結果與實驗缸壓曲線一致性較高,仿真得到的最大缸內爆發壓力約為6.195 9 MPa,實驗最大缸內爆發壓力為6.304 6 MPa,相對誤差為1.75%,缸內燃燒仿真可比較真實地反映該風冷發動機的缸內工作狀態。

圖5 仿真與實驗缸壓數據對比Fig.5 Comparison of simulation and experimental cylinder pressure data

2.2 流固耦合穩態傳熱模型驗證

驗證流固耦合穩態傳熱計算的準確性,搭建發動機穩態熱載荷測試實驗臺。實驗平臺主要由鼓風機、三輪車整車、控制臺、轉鼓實驗臺、紅外熱成像儀和風速儀等組成。實驗時環境溫度303 K,通過鼓風機送風模擬車輛行駛過程中冷卻氣流的流動,鼓風機放置于三輪車正前方,風機最大功率7.5 kW,通過風速儀測試風機出口氣流速度,通過調整風機轉速使得風機出口氣流速度穩定在20 km/h,實驗過程中發動機工作轉速穩定在8 000 r/min。

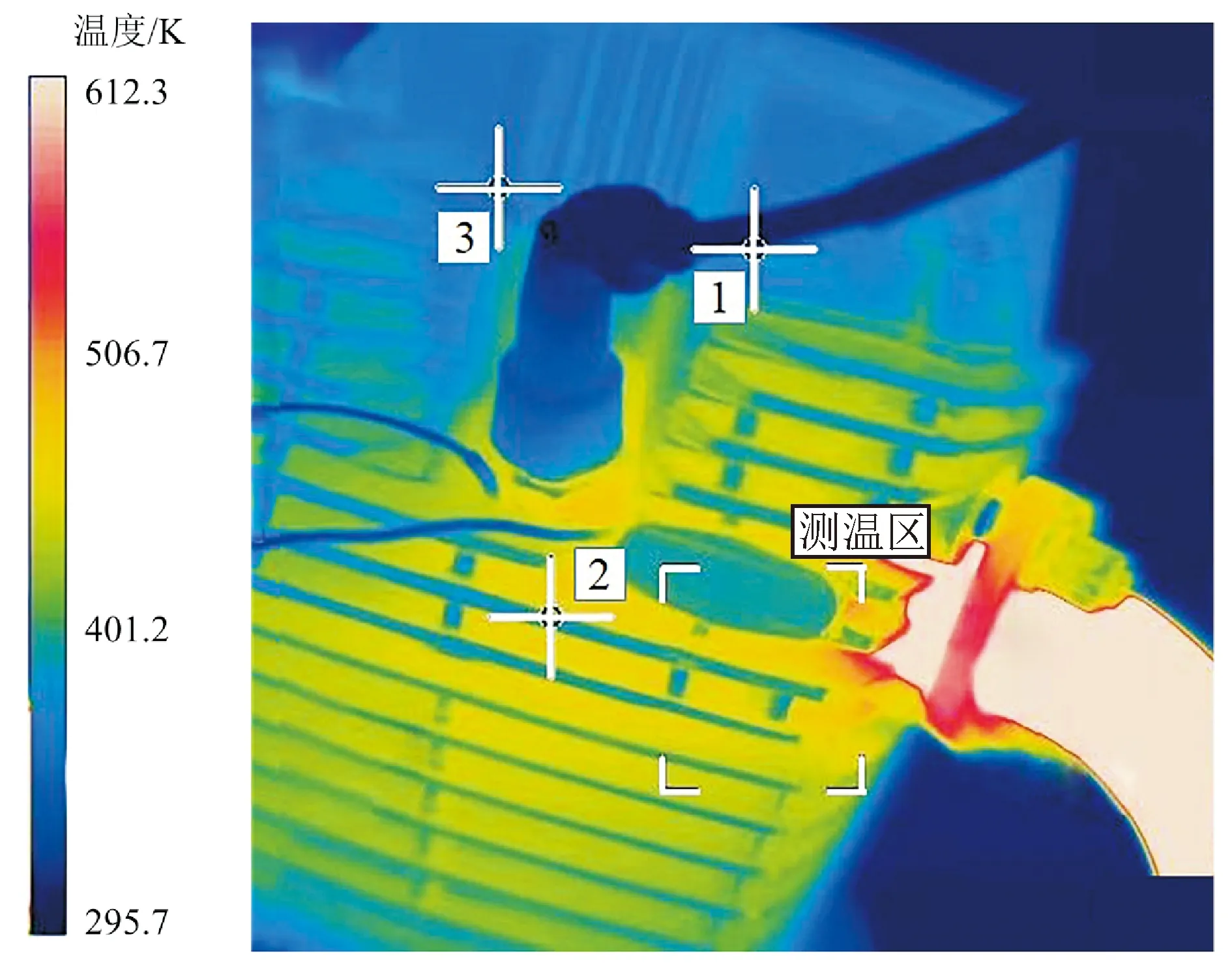

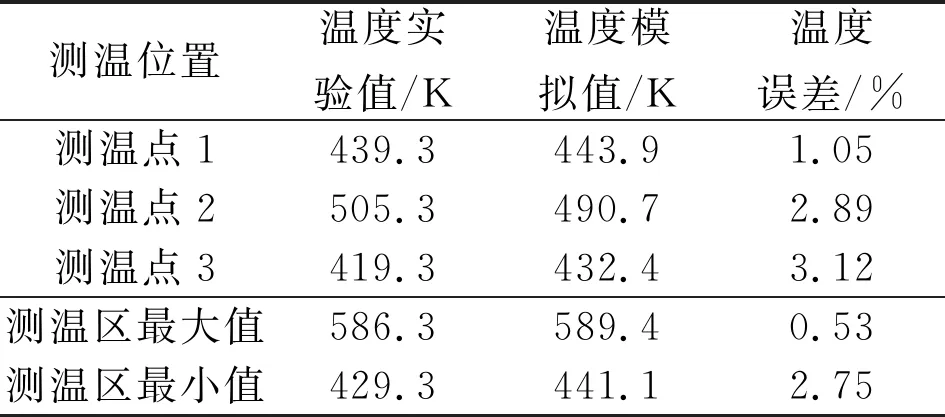

在發動機機體上選擇測溫點,通過對比實驗測試與仿真計算的機體溫度,驗證流固耦合穩態傳熱仿真的準確性。發動機機體溫度的紅外測試結果如圖6所示,在圖6中分別選取了3個測溫點和一個測溫區。表2分別給出了仿真計算與實驗測試結果及相對誤差,可知最大誤差3.12%出現在缸套下半部分區域,流固耦合穩態傳熱仿真與實驗結果吻合度較高,仿真模型具有較高準確性。

圖6 發動機溫度紅外測試結果Fig.6 Engine temperature infrared test results

表2 實驗測試與仿真計算的特征點溫度值

3 發動機熱載荷分析

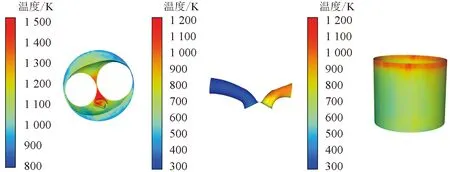

發動機缸內不同部件的壁面流體溫度分布和對流換熱系數分布情況如圖7所示。對于缸內不同部件表面的流體溫度分布:溫度最高點1 685 K出現在火花塞和排氣管道根部中間區域,并呈現出以此區域為中心沿徑向逐級遞減的分布規律;缸套上端的溫度最高,達1 100 K,并從上至下逐漸降低至630 K;排氣道內表面燃氣最高溫度為1 000 K,遠高于進氣道內的氣體溫度。對流換熱系數最大值758.8 W/(m2·K)出現在火花塞處區域,缸頭區域對流換熱系數遠大于其他位置;缸套表面的對流換熱系數呈現從上到下遞減的分布規律,數值上從缸套頂部的512 W/(m2·K)逐漸減小至底部的310 W/(m2·K);進排氣道閥座位置各自存在一個對流換熱系數值較大的細窄環帶區域,兩處區域的對流換熱系數均值分別為458、535 W/(m2·K);對于進排氣道而言,表面對流換熱系數從根部到出口數值逐漸減小,且排氣道表面對流換熱系數遠高于進氣道表面對流換熱系數。

(a)發動機不同區域壁面流體溫度分布

(b)發動機不同區域壁面傳熱系數分布

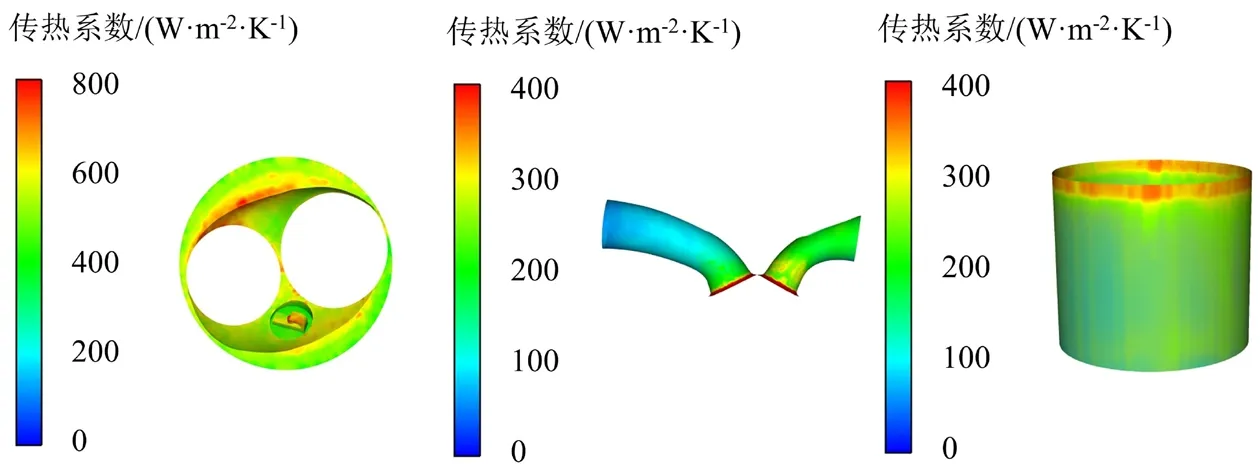

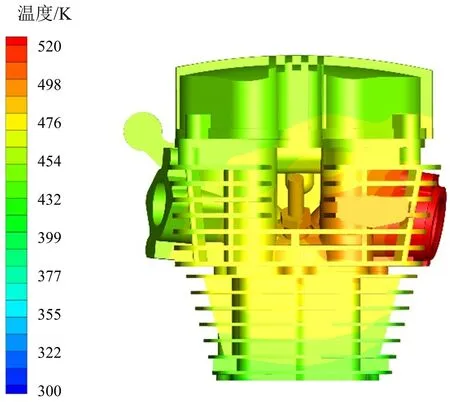

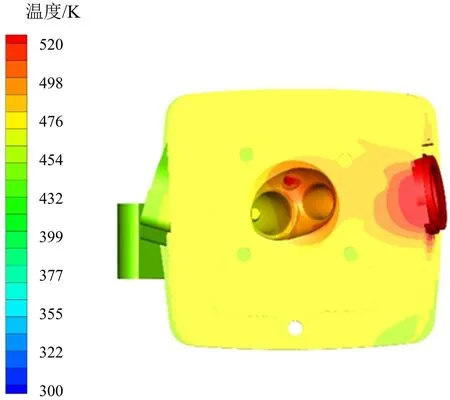

發動機機體的溫度場流固耦合計算結果如圖8所示,發動機機體溫度最高點(655 K)出現在排氣道端口處位置,缸蓋上端溫度區域較低(410 K),火花塞處溫度為500 K。迎風側機體溫度遠高于進氣道側機體溫度,溫差為162 K;火花塞側機體溫度高于另一側機體溫度;在迎風側,機體溫度呈現出以排氣道為中心向外圍逐級遞減的規律;整個機體以火花塞位置為對稱中心向上、向下溫度逐漸降低。

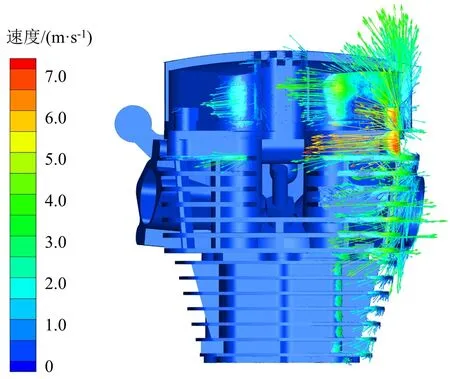

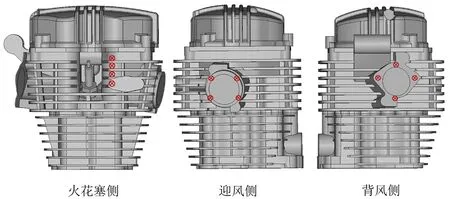

發動機周圍冷卻空氣的流動直接影響發動機熱載荷,流固交界面上冷卻空氣的速度分布如圖9所示,在靠近發動機區域,冷卻空氣流速最大約為7.01 m/s,出現在缸蓋迎風側兩側螺栓緊固處;缸頭背風側冷卻空氣流速約為0.88 m/s;迎風側冷卻空氣的流速約為3.55 m/s;缸體部分,迎風側由于排氣道的影響,部分區域冷卻空氣流速降低為1 m/s左右,其余部分維持在3~4 m/s。機體背風側冷卻空氣流動情況如圖10所示,在背風側起動電機和進氣道對冷卻空氣沖刷缸體產生阻礙作用。同時,在機體兩側由于翅片肋板的存在,導致冷卻空氣到達肋板處時直接向兩側分散,在翅片的根部和肋板后側形成了多處無法掃掠的死區,導致該處區域散熱性能極大降低。

(a)火花塞側機體溫度分布

(b)迎風側機體溫度分布

(c)缸蓋燃燒面溫度分布

圖9 流固交界面上冷卻空氣的速度分布 Fig.9 Velocity distribution of cooling air at the fluid-solid interface

圖10 機體背風側冷卻空氣流動情況Fig.10 Cooling air flow on the back side of the engine

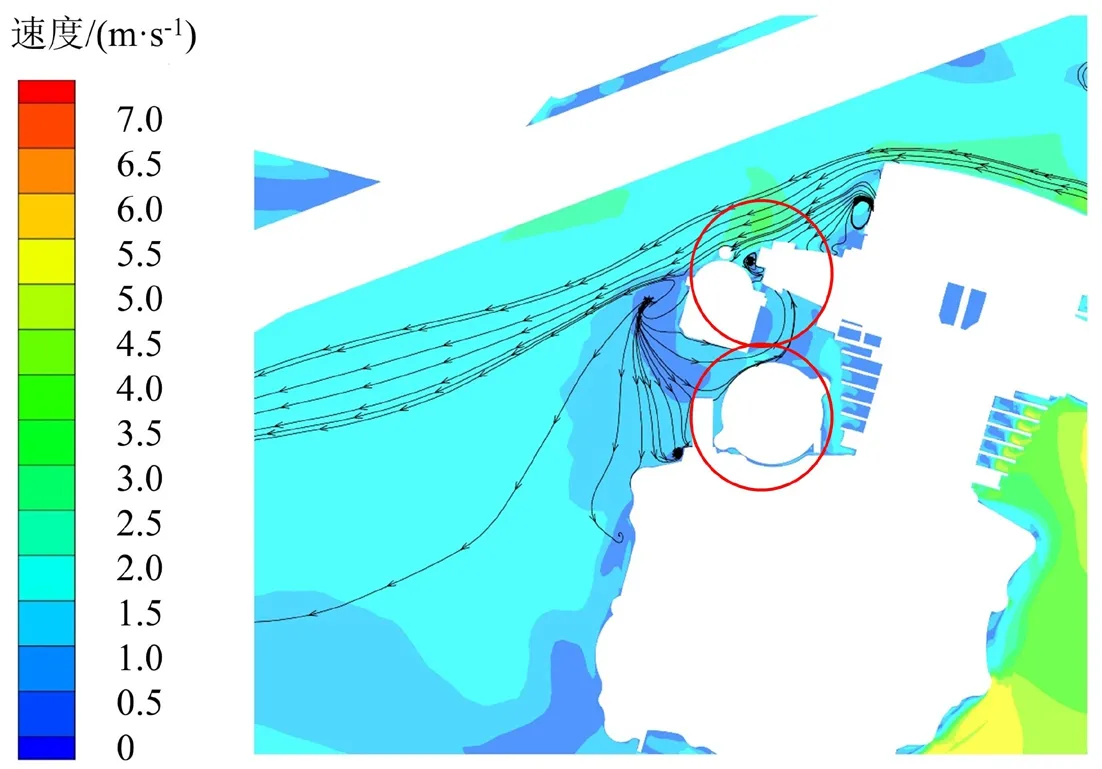

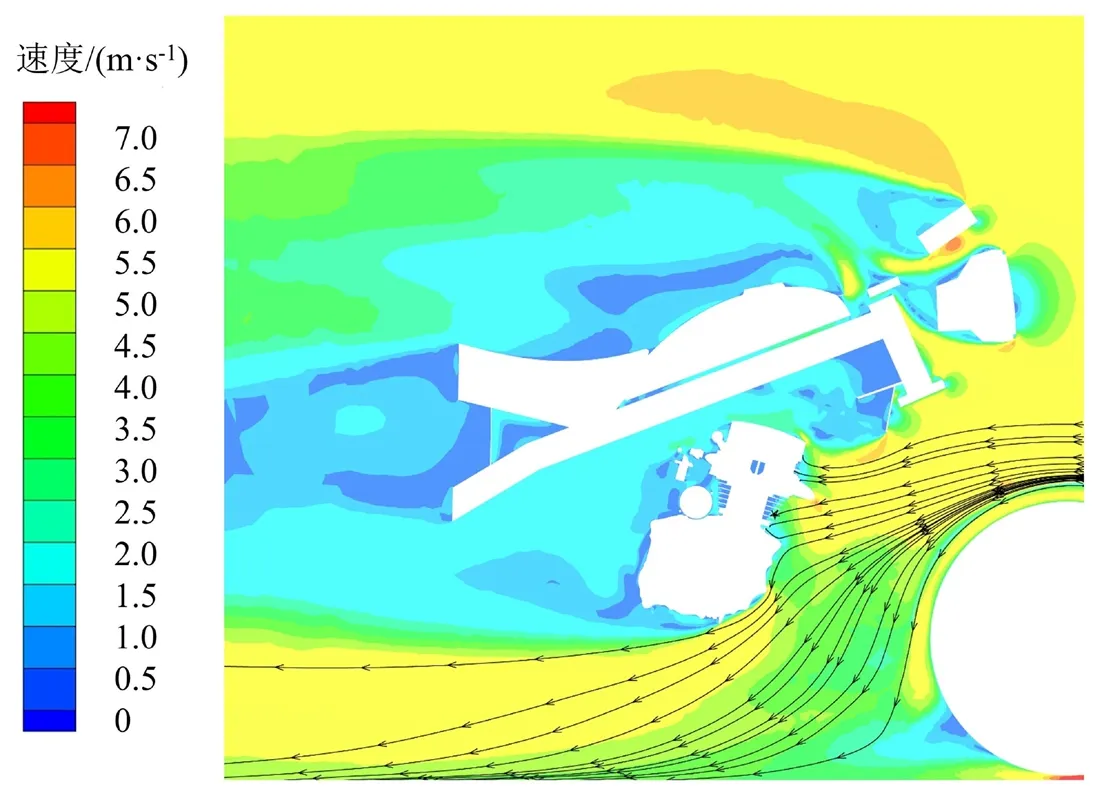

為了進一步分析車輛結構對發動機的冷卻空氣流動的影響,截面位置示意如圖11所示,沿著冷卻空氣的來流方向,對外流場在平行于x-z平面方向上分別在發動機左側(S1)、中部(S2)和右側(S3)做3個切面,得到不同位置冷卻空氣的流速分布矢量圖。

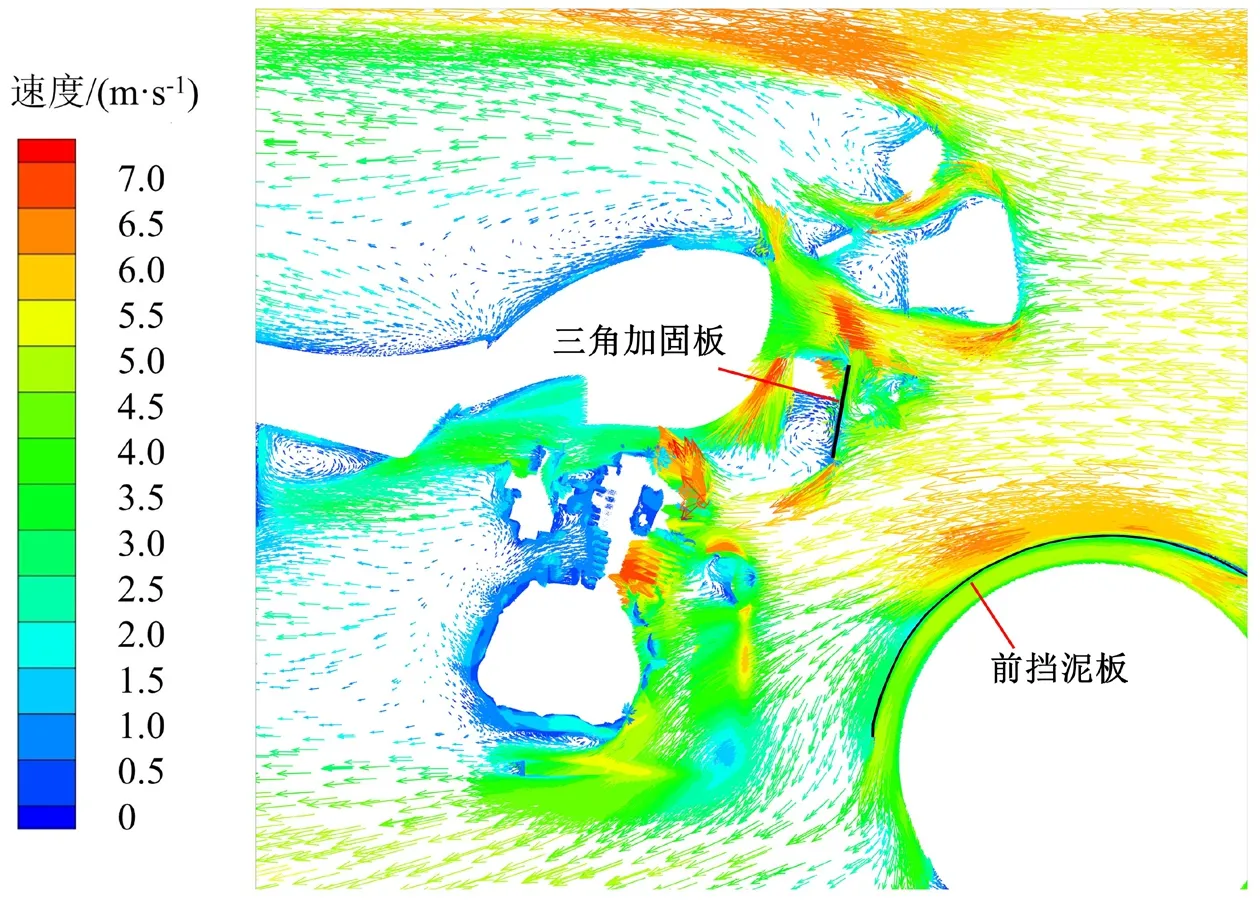

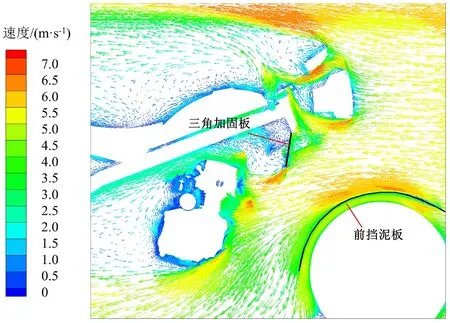

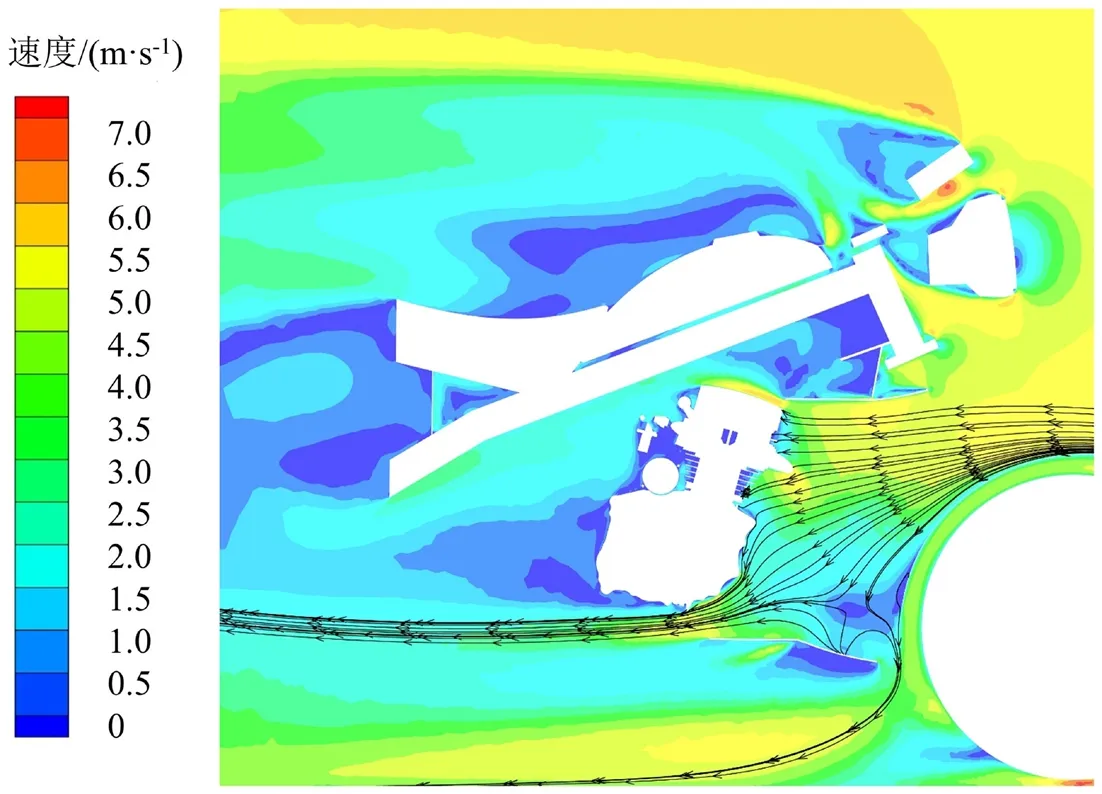

發動機左、中、右側冷卻空氣流速矢量圖如圖12 所示,冷卻空氣首先通過前避震與前車輪之間的空間,同時由于擋泥板的拱形造型,在擋泥板上端冷卻空氣速度增大。此后,冷卻空氣通過前車架中部空間,直接沖刷冷卻發動機機體。在前車架連接處,由于三角加固板件,對沖刷缸蓋的冷卻空氣產生了阻擋作用。除此之外,在前車輪擋泥板導流作用下,部分冷卻空氣產生一個向下的速度,直接流向地面而不是沖刷發動機機體,冷卻空氣的利用率降低,這也導致了發動機冷卻效果的惡化。

(a)S1截面

(b)S2截面

(c)S3截面

4 導流罩及其收縮比對發動機冷卻的影響

4.1 導流罩結構設計參數

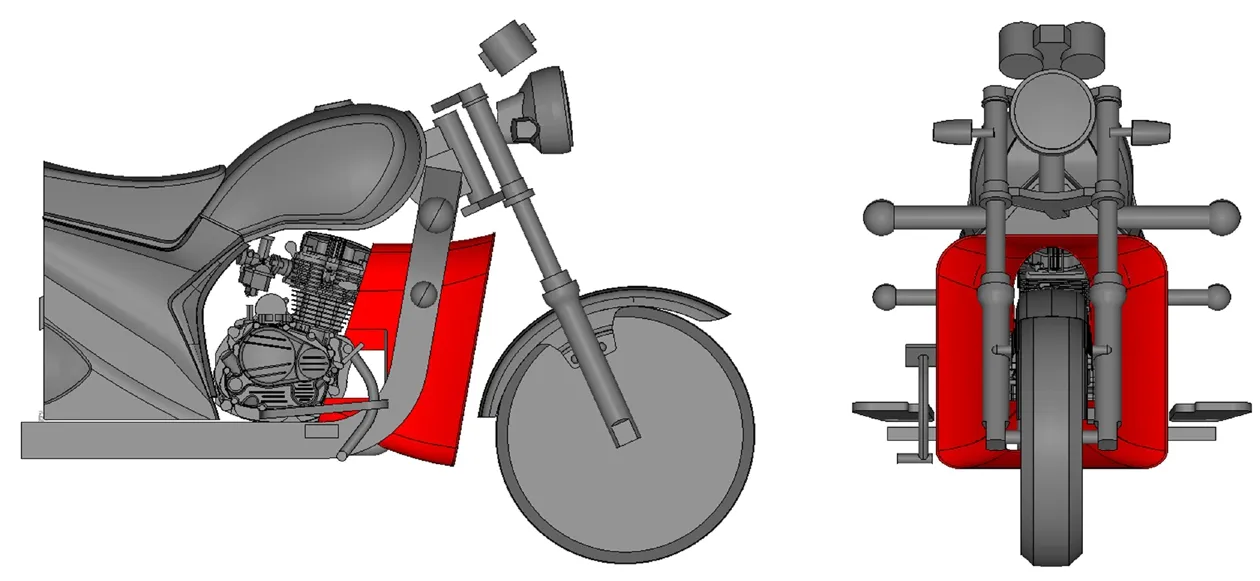

原機由于前車輪擋泥板結構造型的影響,部分冷卻空氣被導向地面,沒有很好沖刷冷卻發動機機體,流經前避震車架以及前車輪兩處的冷卻空氣利用率不高。為了改善冷卻空氣流動,降低發動機負荷,考慮在前車架和前車輪之間加裝導流罩,具體位置及結構形式如圖13所示。

圖13 導流罩位置示意圖Fig.13 Deflector position schematic

導流罩為喇叭型設計,相比于定截面型流道,喇叭型流道入口截面積增大,可以增多冷卻氣流的導入量;喇叭型流道從入口到出口截面積收縮,出口處冷卻氣流速度增大,從而改善車輛低速行駛時導流罩出口處冷卻空氣的流動,有利于發動機的冷卻強化。

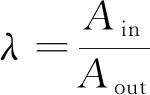

定義導流罩收縮比為

(7)

式中:Ain為導流罩前端冷卻空氣入口面積,mm2;Aout為導流罩后端冷卻空氣出口面積,mm2。

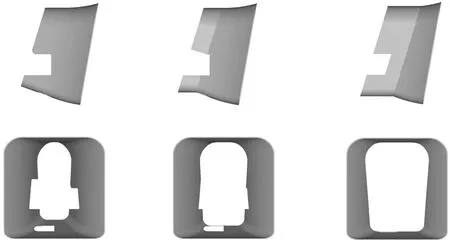

導流罩入口截面積保持不變,恒定為500 mm×500 mm,通過改變導流罩后部出口的寬度和高度從而改變收縮比。綜合考慮車架寬度的限制以及駕駛舒適性,出口寬度分別設置為1/2油底殼寬度、3/4油底殼寬度和與油底殼等寬;而對于出口高度,考慮到車架高度的限制以及車輛的通過性,高度設置為以1.06的比例增長。最終共得到3種收縮比3.67、2.42、1.94的導流罩,不同收縮比導流罩模型如圖14所示。

(a)λ=3.67 (b)λ=2.42 (c)λ=1.94圖14 不同收縮比導流罩模型Fig.14 Different shrinkage ratio deflector models

4.2 結果分析

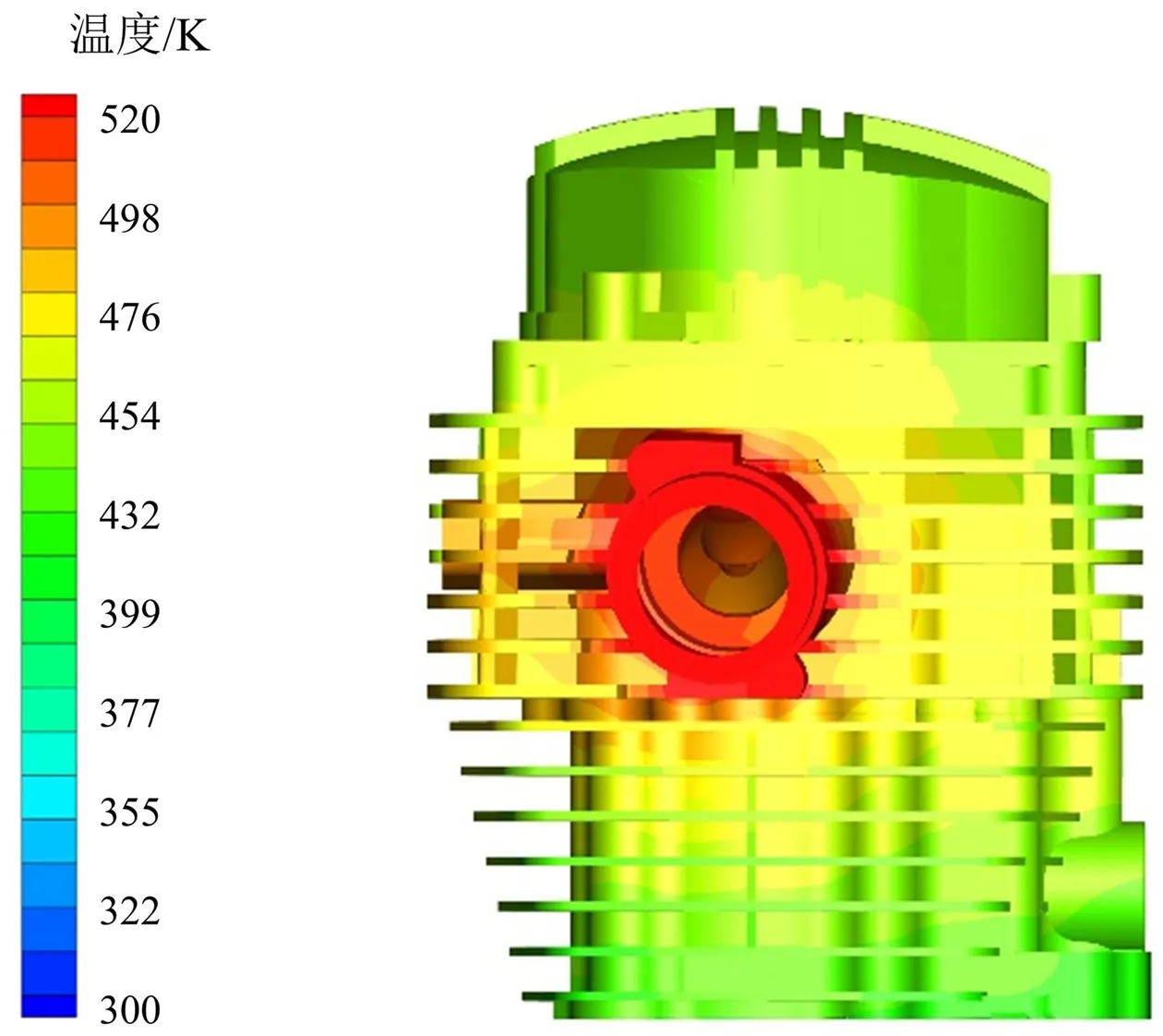

采用已驗證的流固耦合穩態傳熱仿真模型,對具有不同收縮比的導流罩對低速運行工況下的發動機的冷卻影響進行數值模擬,其余所有條件與原機保持一致,得到改進后發動機的機體溫度分布情況和發動機周圍冷卻空氣的流動分布情況。

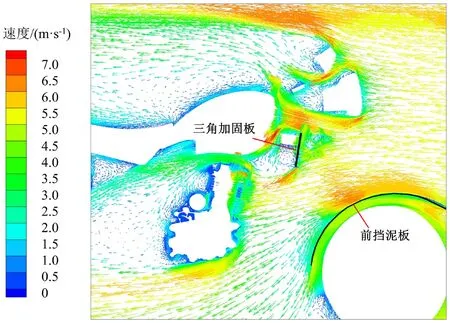

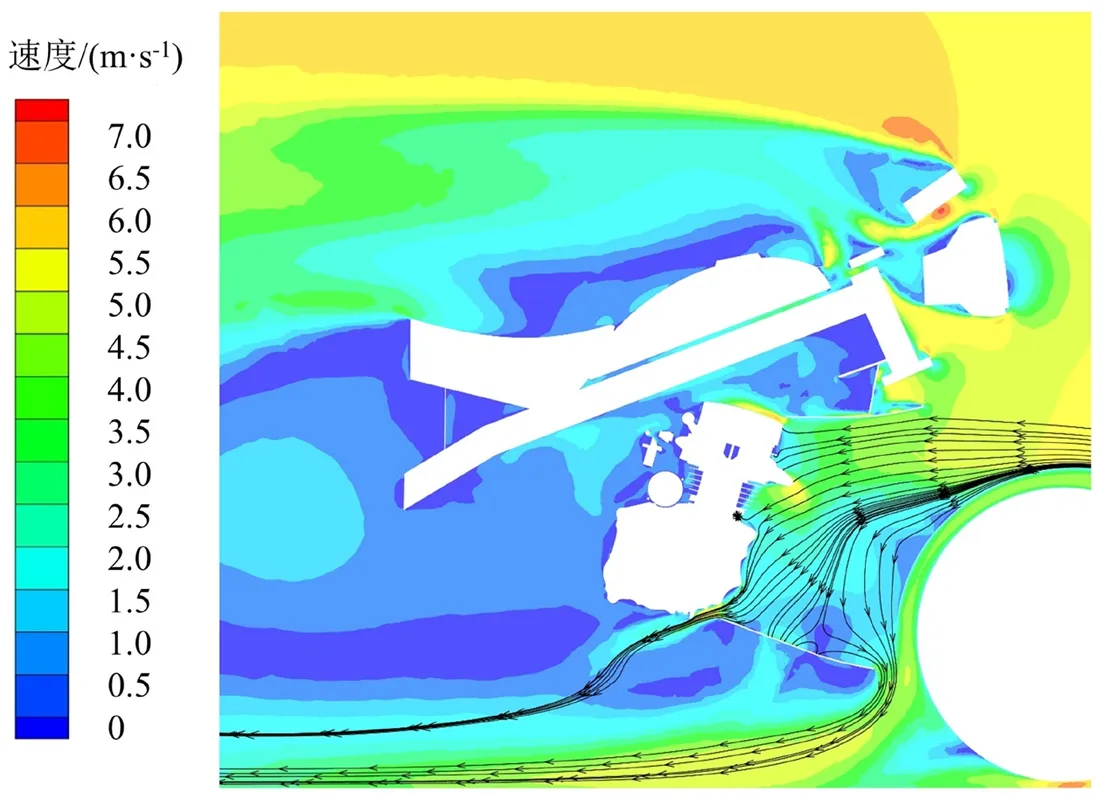

取S2截面發動機前部冷卻空氣的流線分布,如圖15所示。在原始機型中,由于前擋泥板的導流作用,大部分冷卻空氣在流過前車輪后,被導向地面。通過加裝導流罩,原本被導向地面未被利用的冷卻空氣更多地流向了發動機機體,并最終通過導流罩與機體油底殼形成的通道和導流罩后端流出,對降低機體和油底殼內機油溫度產生了有利影響,提升了冷卻空氣的利用效率。隨著導流罩收縮比的增大,導流罩傾斜程度減小,通過導流罩前端流出的冷卻空氣減少,對發動機的冷卻產生了更加有利的影響。

為了解導流罩對發動機冷卻性能的影響,如圖16所示,選擇火花塞安裝位置右上側區域、機體迎風側排氣道周圍區域和機體背風側進氣道區域3個典型發動機熱載荷高、散熱性能差的區域進行對比分析。在每個特征區域均勻選取4個特征觀測點,通過特征點溫度平均值表征特征區域平均溫度。

圖16 火花塞側、迎風側和背風側對比點位置示意圖Fig.16 Schematic of the location of the comparison points on different sides of the engine

不同特征區域的平均溫度對比如表3所示,方案1、2、3和4分別代表加裝收縮比為3.67、2.42、1.94的導流罩和原始機型。隨著導流罩收縮比的減小,即導流罩出口面積的增大,各區域的溫度都隨著降低。但是,方案1中導流罩收縮比過大,導致出口面積過小,出口寬度約等于機體上部寬度,冷卻空氣無法較好地沖刷背風側區域,背風側區域溫度出現反常增大現象。導流罩對迎風側機體的冷卻強化有較大影響,方案2、方案3迎風側機體溫度都降低了8.8 K,但相比方案2,方案3的背風側機體溫度更低。綜合考慮,方案3在車輛低速運行工況下有著最優的冷卻性能。

(a)原始機型

(b)λ=3.67

(c)λ=2.42

(d)λ=1.94

表3 不同方案的特征區域溫度趨勢

5 結 論

本文建立了某三輪摩托車發動機熱載荷流固耦合模型,通過燃燒過程數值模擬獲得發動機燃氣側熱邊界條件,對發動機熱載荷進行了分析和實驗驗證,探討了導流罩對發動機熱載荷影響,得到如下主要結論。

(1)采用三維熱邊界條件作為輸入,建立用于模擬車輛運行過程中風冷發動機機體傳熱過程的流固耦合穩態傳熱模型,仿真結果與實驗結果對比最大誤差為3.12%,吻合度較高,能夠準確地模擬實際機體傳熱冷卻過程。

(2)原始車型下發動機機體最高溫度為655 K,出現在排氣道端口處;火花塞處機體溫度為500 K,迎風側機體溫度遠高于背風側機體溫度,溫差為162 K。

(3)原始車型前車輪擋泥板導流作用降低了冷卻空氣的利用率,不利于對發動機冷卻,設計的導流罩將原本流向地面的冷卻空氣導向發動機機體,改善了發動機的冷卻性能。

(4)隨著導流罩收縮比的增大,迎風側機體溫度逐漸降低,導流罩收縮比為1.92時,冷卻性能較好,最大降低溫度為8.8 K。

后續工作將結合改進機體散熱翅片結構以強化冷卻換熱性能。