新時代總裝車間的規劃與展望

吳 潔

(上汽通用汽車有限公司,上海 201201)

關鍵字:電動化;總裝車間;流水線;島式裝配

從1913 年福特汽車創造第一條流水線到今天的一百多年來,總裝車間一直在沿用與發展此種生產模式。在流水線生產模式基礎上,豐田汽車發明了裝配生產線的各工序只在下道工序需要時才生產的模式,奠定了準時生產的基礎。其后,豐田又發明了拉動式生產系統,最著名的工具即看板管理。又將停車顯示(安燈)系統應用于生產線,推動供應商進行準時化送貨等。行業內將這些方式方法統稱為豐田生產方式。通用汽車等其他車企也在流水線生產模式的基礎上研究發展自己的精益生產方式。

強制流水線的生產模式帶來了高生產效率,但生產柔性有限。隨著眾多造車新勢力的入局,未來汽車市場競爭激烈,車型銷量離散化,單一總裝車間混線生產越來越多不同平臺不同類型的車型成為普遍趨勢。此外,隨著人們生活水平的提高,消費者個性化需求增多,總裝可能不再是依據標準化的品種配置和穩定的銷售策略而專門生產,而是采用由客戶的個性化需求逐漸建立訂單的生產方式。一方面,傳統造車廠家要想和全球汽車生產廠家和新勢力競爭,就必須保證能夠持續增長,推出更加符合市場需求的產品類型,以及實現更短更可靠的交貨期,因此,在現有生產基地總裝生產線基礎上進行柔性規劃設計并降低其成本顯得愈發迫切;另一方面,不少造車新勢力由于造車基地生產車間數量有限,在數量較少的總裝車間生產線情況下滿足逐步完善的產品矩陣和逐漸增多的差異化產品,混線生產也成為必選項。

此外,隨著電動化時代的到來,尤其是近幾年以新能源汽車、智能網聯化為代表的新技術發展,帶來了總裝車間新工藝、新材料、新技術的蓬勃發展,對總裝車間的生產規劃帶來了巨大的挑戰。如何應對傳統燃油車與純電動、混合動力汽車的混線生產,如何應對智能網聯、無人駕駛、智能座艙等汽車新技術帶來的汽車電子架構變化、終檢線模塊刷新方式變革,如何應對個性化定制引起的零件數量、種類劇增所帶來的質量追溯、物料防錯等生產方式變革,如何應對滑板式車身、電池底盤一體化技術(Cell To Chassis, CTC)等新結構車型帶來的總裝工藝變革,每一個都是值得深入研究的課題。

為應對這些變革,流水線生產模式的柔性提高、流水線與島式裝配工位結合、全柔性生產線等模式成為眾多汽車總裝車間規劃探索的方向。

1 新時代總裝車間規劃面臨的新工藝挑戰

1.1 傳統燃油汽車與新能源汽車等混線生產

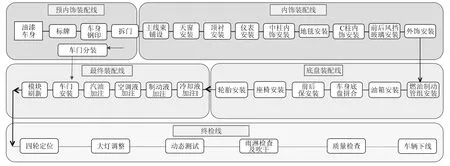

傳統燃油汽車雖然平臺不同、車型類別不同、車身零部件數量差異大,但是同一車企,往往由于有統一的工藝規范策略約束和不同程度的模塊化設計,總裝車間主要零件的裝配工藝順序是大致相同的。一般按照預內飾裝配線(拆車門、標牌、打鋼印等)、內飾裝配線(線束鋪設、天窗安裝、頂飾安裝、儀表安裝、中柱內飾安裝、地毯安裝、C 柱內飾安裝、前后風擋玻璃安裝、外飾安裝等)、底盤裝配線(制動管路安裝、油箱安裝、動力總成底盤和車身拼合、前后保安裝、座椅安裝、輪胎安裝等)、最終線(冷卻液加注、制動液加注、空調液加注、汽油加注、車門安裝、電氣檢查、模塊刷新等)、終檢線(四輪定位、大燈調整、車輛動態測試、雨淋檢測及吹干、質量檢查等)的工藝順序,傳統燃油汽車常規工藝順序如圖1 所示。此外,由于車輛總成零件集成度的差異,不同整車廠還會有儀表板、車門、發動機、前端模塊等廠內分裝的線體,或者由供應商總成集成供貨排序上線安裝。

圖1 傳統燃油汽車常規工藝順序

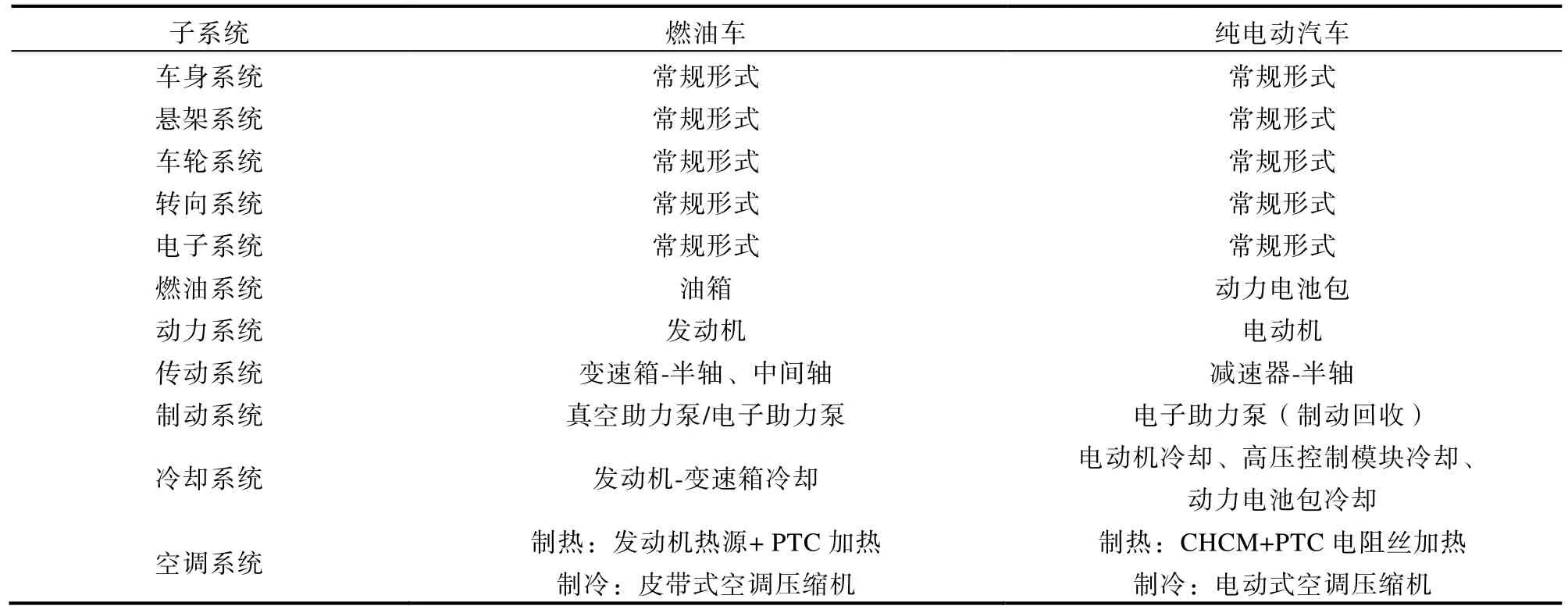

而純電動汽車、混合動力汽車等新能源車型與傳統燃油汽車相比,由于驅動方式等與傳統燃油車型存在諸多差異,導致總裝工藝不同。以純電動汽車為例,除了車身系統、懸架系統、車輪系統、轉向系統、電子系統為常規形式與傳統燃油汽車工藝差異不大以外,燃油系統、動力系統、傳動系統、制動系統、冷卻系統和空調系統與傳統燃油車均存在較大差異,傳統燃油車與純電動汽車布置差異如表1 所示。通過對比分析,純電動汽車與引入現有傳統燃油車總裝車間,主要沖擊如下。

表1 傳統燃油車與純電動汽車布置差異

1)底盤裝配線的油箱安裝變為動力電池與車身拼合對總裝車間工藝沖擊最大。傳統燃油車油箱安裝工藝較為簡單,僅用輔助臂或隨行安裝小車在一個工位內即可完成安裝。而純電動汽車由于續航里程的需求較大,動力電池包具有尺寸大、重量大的特點,大容量電池重量可達600 多公斤,顯然簡單的輔助臂或隨行安裝小車無法滿足拼合安裝要求。目前,行業內主要采用動力電池包單獨與車身拼合的工藝,主要有采用自動導向車(Automatic Guided Vehicle, AGV)同步拼合人工緊固螺栓、固定工位舉升機自動拼合機器人自動緊固兩種方式。而一些模塊化程度較高的車企,也有采用大托盤將動力電池包與前后橋總成等底盤零件一同拼合的工藝,具體方式為固定工位舉升機自動拼合,后續工位人工或伺服擰緊軸自動緊固。

2)最終裝配線傳統的發動機變速箱冷卻回路變為電動機冷卻、高壓控制模塊冷卻、動力電池包冷卻,冷卻回路由1 套增加為多套。并且,純電動汽車冷卻液的純凈度要求比傳統燃油車的要求更高。因此,總裝車間需要增加冷卻液加注設備和加注工位,同時改進冷卻液混合用的去離子水過濾系統,提高濾網密度,提升去離子水電導率等指標。

3)在發動機分裝線,傳統汽車發動機線需要分裝較多線束、管路等發動機零件,而純電動汽車電動機集成度高,分裝零件較少。因此,純電動汽車與新傳統燃油汽車混線生產,將大大降低發動機分裝線的操作工有效利用率。針對此變化,可以調整一些控制模塊分裝工作至發動機線,平衡操作工時間;同時,對傳統燃油車與純電動汽車混線生產配比進行優化,通過增加超級崗(1個操作工連續進行多個工位操作),精準安排生產來提高操作工有效利用率。

1.2 無人駕駛智能網聯等技術帶來整車電子架構變化與刷新工藝變革

第二個趨勢是汽車行業與人工智能、互聯通訊、5G、云服務、自動駕駛等蓬勃發展的信息與通信技術密切關聯。未來5~10 年,“汽車+科技”的融合將全方位加深。比如:通用汽車斥資收購自動駕駛公司Cruise 股份,并額外投資支持其發展汽車自動駕駛技術。此外,還有谷歌、百度、華為等眾多科技巨頭也紛紛投入自動駕駛技術的研發。伴隨著無人駕駛、智能網聯汽車的“風口”,汽車產業正進入重新洗牌的階段,功能性和應用性軟件將井噴式的爆發,軟件正在重新定義汽車。隨著車上搭載的各類軟件數量的增多,未來空間下載(Over The Air, OTA)技術將越發得到重視。通過OTA 技術,聯網汽車用戶只需在自己的車機屏幕或是手機上操作就能實現相關系統的升級,能夠節省時間、人工等方面的成本。

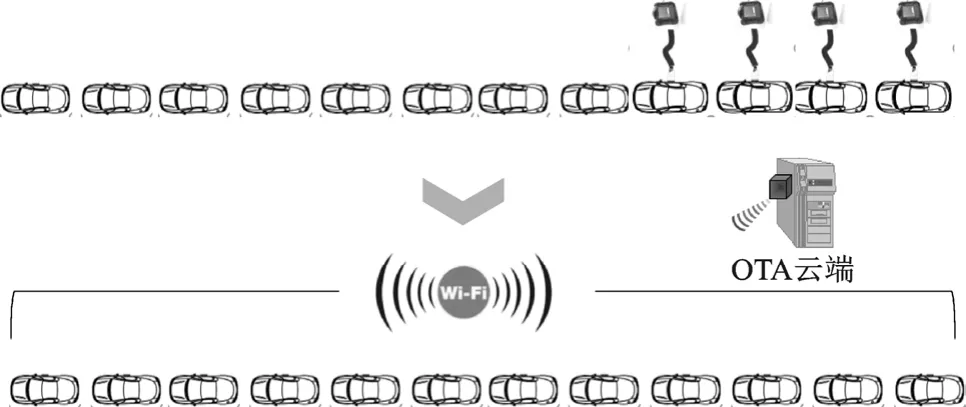

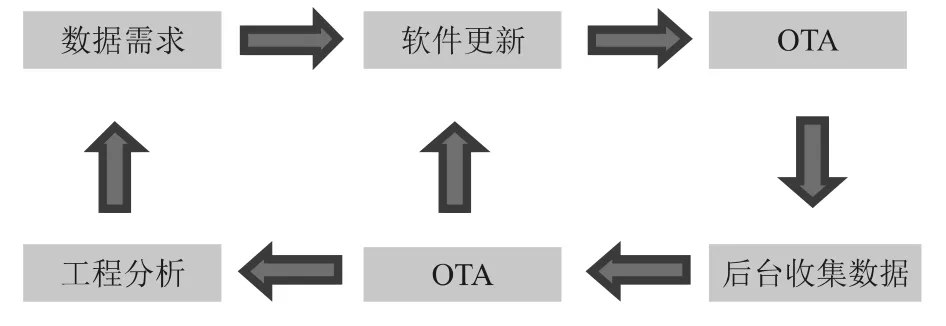

對于總裝車間而言,此前幾年汽車功能模塊和軟件增加帶來的整車模塊軟件初始化刷新工作增加,各大車企往往通過增加刷新設備和刷新工位,或者通過外接電源方式提前給模塊供電,從底盤裝配線開始分線、分批次、分模塊刷新的方式就可以輕松應對。而當OTA 應用成熟后,完全的OTA 刷新將為總裝車間帶來變革。首先,OTA靜態測試在娛樂系統實現,可以取消刷新測試設備,節省制造成本。其次,OTA 刷新可以在模塊安裝完成后的任何工位實施,并且可以同時刷多部車,還可以分步實施或合并到其他工藝過程中同時進行,可以更合理地安排工藝,減少刷新和靜態測試工位,緩解工藝瓶頸問題,OTA 刷新模式概念圖如圖2 所示。

圖2 OTA 刷新模式概念圖

此外,通過OTA 技術可以開發后臺數據收集系統,對整車重要的數據進行大數據收集,再通過大數據分析,改進終檢線的測試軟件或測試數據,形成更有效精準測試閉環,OTA 刷新模式優化概念圖如圖3 所示。對用戶而言,不斷迭代優化的汽車軟件,將極大地提升用戶的使用體驗。

圖3 OTA 刷新模式優化概念圖

1.3 個性化定制帶來的質量追溯、物料防錯等生產挑戰

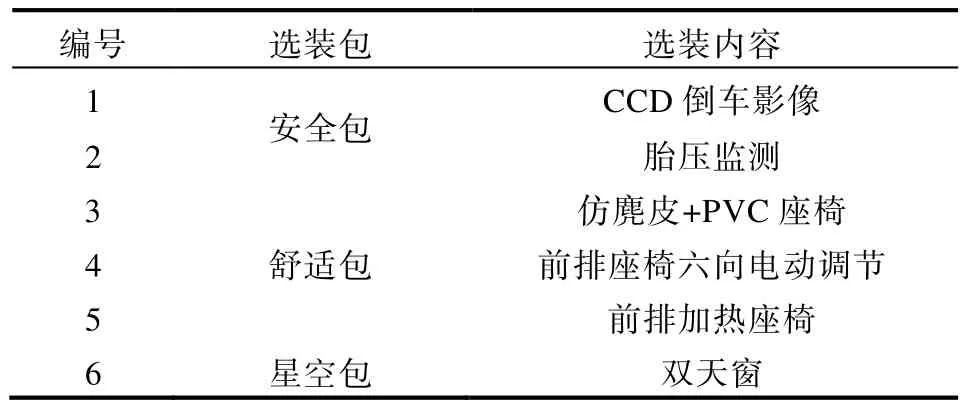

汽車個性化定制并不是一個新事物,高端汽車如:賓利、勞斯萊斯、保時捷、大眾輝騰等都為消費者提供個性化定制服務。國內大多數量產車更多的是采用基于標準配置的有限選裝,以選裝包的形式將可選配置綁定,例如:某合資品牌的中端暢銷車型在標準配置的基礎上提供安全包、舒適包和星空包的配置自由搭配選擇,選裝包示例如表2 所示。

表2 選裝包示例

但是隨著消費者生活水平提高,中端汽車的個性化需求也在逐步增長,以某合資品牌的某中端運動型多用途汽車(Sport Utility Vehicle, SUV)為例,其出口北美的車型包含舒適包、皮革包、科技包、天窗包、輪胎包、四驅或前驅包等445種配置。這對總裝車間現有的制造執行系統(Manufacturing Execution System, MES)、零件防錯、供應鏈管理和質量檢測管理都帶來了巨大的挑戰。以總裝車間普遍采用的安燈系統為例(MES系統之一),通常按照支持256 個虛擬車型設計軟硬件即可滿足生產需求。而面對該車型則必須對軟硬件等進行升級,安燈系統能力至少擴容一倍至512 種虛擬車型才能滿足生產需求。

其次,更多的物料種類也對物流和生產人員工作帶來巨大挑戰,總裝車間從物料揀選上線到操作工安裝等生產環節都需要增加更多的防錯手段。依托MES 系統的物料揀選防錯和生產防錯系統,增加更多的取料和安裝掃描防錯設備、取料指示燈、零部件組供給系統(Set Parts System,SPS)等排序上料方式。在生產線質量檢查工位傳統的人工檢查確認方式,也需要探索視覺識別設備等自動檢查系統來優化質量檢查。

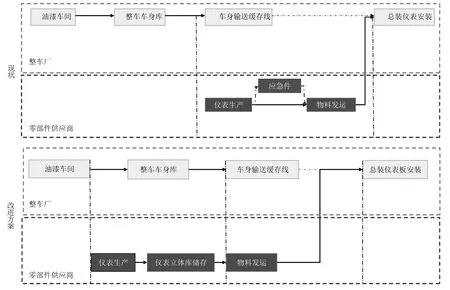

此外,大規模的個性化定制給供應鏈也帶來巨大的沖擊,尤其是總成外包零件的供應。大部分汽車廠推崇精益生產模式,為了減少物料數量,總裝車間的很多總成物料如:座椅、輪胎、儀表等都采用準時生產(Just In Time, JIT)排序上線方式。從整車廠拉動供應商生產至整車廠上線一般只有1 個多小時的響應時間,儀表總成供貨方式現狀與改進方案現狀如圖4 所示。面對海量的配置,供應商處的生產排產方式、物料生產防錯方式、物料供貨方式和應急件生產方案也需要進行調整。其中一種潛在可行的方案就是整車廠對供應商訂單拉動時間提前,并且供應商處建立總成外包零件的立體庫,之后經由立體庫發運至整車廠總裝車間,儀表總成供貨方式現狀與改進方案如圖4所示,這對現有生產方式是一種巨大的改變。

圖4 儀表總成供貨方式現狀與改進方案

1.4 新能源汽車未來滑板式車身等技術帶來的生產工藝變革

隨著市場整體由增量市場向存量市場切換,消費者對出行工具的個人偏好正在爆發式增長,人們開始不斷追求個人需求的滿足,即個性化、私密空間、不同審美的自我價值展現。基于一款車型的個性化選裝也無法完全滿足消費者的需求,而車型更新換代,傳統汽車從設計開發、試制驗證到批量生產往往需要3~5 年時間。如何快速應對市場的不斷變化,2002 年通用汽車率先提出了autonomy 概念車:基于氫動力+線控底盤,可自由選擇車身,自由重組內飾,也就是滑板式底盤的概念。近年來,美國Rivian、Canoo 和中國悠跑等造車新勢力也在基于滑板式底盤的理念進行新能源汽車的開發。

新能源汽車滑板式底盤的特點與非承載式傳統燃油車相近,而傳統乘用車除了部分硬派越野汽車采用非承載式車身以外,絕大多數的乘用車都采用承載式車身。總裝車間的工藝排布和設備選型也是基于承載式車身的工藝特點來進行規劃,工藝主線由機運設備支撐承載式車身,將內外飾零件及底盤零件分別安裝到車身上。而滑板式底盤總裝工藝要求則可能與非承載式商用車類似,機運設備支撐底盤,底盤零件和上車體安裝至底盤。因此,將滑板式底盤的車型引入現有總裝車間,將對工藝排布和設備兼容性造成重大沖擊。應對這些沖擊,需要產品設計人員與制造規劃人員針對工藝制造要求、機運和工藝設備兼容性前期進行充分溝通,通過創新的車型設計,將總裝制造工藝影響降到最低。例如通過改造增加一條專門的分裝線進行滑板式底盤零件安裝,之后設置一個底盤合裝工位將底盤總成與上車體進行合裝,其他零件安裝工藝融合到各主線線體中,將總裝車間改造投資降到最低。

2 總裝車間規劃的變革方向

2.1 AGV 在裝配主線上的大規模應用

總裝車間規劃的第一個變革方向是以奧迪、寶馬為代表的車企,將AGV 在內飾裝配線、最終裝配線等主線上大規模應用。以奧迪 Bollinger Hofe 工廠總裝車間為例,工廠混線生產傳統燃油車奧迪R8 Spyder 和純電動車e-Tron GT,該工廠總裝內飾和最終裝配線采用AGV 形式。相比傳統的寬滑板和塑料板鏈等強制流水線生產方式,每臺AGV 具備獨立行走能力和激光掃描雷達等安全輔助設備,AGV 線體將帶來更大的柔性。第一,工位間距可以根據生產的車型尺寸不同動態可調,實現了工位長度的柔性化和精益化;第二,AGV 線體中可柔性布置Stop-Go 靜止工位,方便自動化裝配工位的布置,提高自動工位的穩定性和可靠性;第三,每臺AGV 具備獨立的舉升能力,可以針對不同車型和不同工位的工藝操作高度要求進行調整,極大地改善了操作的人機工程;第四,AGV 路徑可在未來新車型引入時快速調整,實現了工藝線布置的柔性化。這些特點極大地提升了總裝車間線體應對未來車型尺寸差異、零部件數量差異和新工藝引入的快速調整的能力,也為未來升級成為全柔性生產線提供了可能。

2.2 總裝車間追求無地坑、廠房無機運承載要求

總裝車間規劃的第二個變革方向是以日產、豐田等為代表的車企,追求車間無地坑需求,廠房無機運特殊承載要求。傳統總裝車間采用的傳統流水線主線機運設備形式,無論是寬滑板系統、電動單軌自行小車系統(Electrified Monorail System, EMS)、摩擦線系統、鋼板鏈系統等,都會對總裝車間地面有地坑需求或廠房承載需求。在工廠建設初期就由機運設備供應商提需求,土建供應商進行設計與施工。一旦建成,后續有新車型引入工藝調整、工位數量增加、承載提升等需求時,現有車間廠房承載和地坑將成為主線改造施工的瓶頸。

第一,地坑施工周期長,包含地面開挖、支模、澆筑、硬化、開模等工序,再加上機運設備的改造時間,造成現有工廠的長期停產,總裝車間產能損失巨大。第二,總裝車間無論采用桁架結構還是網架結構,設計初期考慮節省用鋼量,都會按照工藝載荷需求分區域設計廠房載荷。當后續底盤等空中線體改造新增工位超出廠房承載區域范圍,或新車型承載超過原規劃設計承載能力,都需要廠房重新計算校核和加固,同樣會需要較長的停產時間進行施工,總裝車間產能損失巨大。傳統燃油汽車整車一般在2 t 左右,而新能源汽車,為了滿足消費者的長續航里程需求,往往采用多模組的高壓電池包,整車重量可能超過2.5 t。

因此,日系總裝車間嘗試規劃取消底盤線,采用全地面線體,前后橋總成分別在地面與車身拼合,并且內飾線間采用AGV 轉運寬滑板代替地坑轉運。考慮到高壓電池包的安裝需求,一些新能源總裝車間也僅設置一小段底盤線用于車身與高壓電池及其他底盤零件拼合,并且通過機運設備鋼結構單獨立柱的方式消除機運設備對廠房承載的特殊需求。

2.3 采用強制流水線加島式裝配工位的混合生產模式

總裝車間規劃的第三個變革方向是采用強制流水線加島式裝配生產的混合生產模式。總裝車間通常在內飾裝配線、底盤裝配線和最終裝配線等主線采用強制流水線的方式,而在終檢線按照小時工作量(Jobs Per Hour, JPH)產量需求按需設置多條檢測線,每條檢測線都包含多個島式檢測工位,如:四輪定位、大燈調整、車輛動態測試、制動力測試等。

一方面,強制流水線生產方式有利于物流人員按照生產車型的隊列及時對輪胎、座椅、儀表等大件物料進行排序供貨;也有利于質量部門按照生產隊列在車輛自動識別系統和較少的掃描設備等幫助下精確追溯各車型的裝配質量信息;

另一方面,總裝車間作為整車廠沖焊涂總四大車間的最后一道工序,對生產線的穩定性、開動率要求最高。而在流水線中增加自動工位,受限于機運設備如:吊具、滑板的一致性精度,車身等產品零件的一致性精度,機器人等工藝設備動作的一致性精度,機運與工藝設備隨行同步的響應速度以及流水線安燈停線等對自動工位等的影響。傳統總裝車間優先考慮在流水線某個工段的線頭線尾,或在某一工段集中設置自動裝配工位。因此,相較于車身車間90%以上的自動化率,總裝車間自動化程度相對較低。

隨著機器人國產化和設備推廣應用價格的下降,設備隨行同步技術的發展,勞動力素質提升以及產品個性化定制零件數量增加對車間柔性要求提升等多重因素的綜合影響,部分總裝車間已經在探索強制流水線加島式裝配生產的混合生產模式。這種混合生產模式,也許是邁向全柔性生產線的一個重要的過渡階段。

3 總結與展望

汽車整車廠的定位和總裝車間的生產策略,由其產品定位與市場需求決定。生產暢銷車型的工廠,必然將生產效率放在首要位置。采用傳統的定序生產,強制流水線模式,不斷提升流水線穩定性,降低生產節拍時間,生產能力可進一步提升至65~80JPH。而主打個性化、定制化產品的工廠,隨著產品種類不斷增多、共線生產要求的提升,需要生產線能夠快速靈活地應對,則需要把柔性放在第一位。可通過多個低節拍(比如30JPH)總裝車間,一個總裝車間多條低JPH 生產線,或者強制流水線加島式裝配生產的混合生產模式,甚至探索全柔性生產線模式。

展望未來,精益化、柔性化、模塊化、敏捷化、數字化、高質量、綠色環保等總裝車間建設方針,將得到進一步的實踐與發展。隨著智能制造工作的不斷推進,總裝車間必將是一個滿足快速導入新產品需求,并進行柔性生產的總裝車間,一個不斷降低運行能耗、人機工程等操作環境友好、滿足可持續發展理念、綠色環保的總裝車間,一個采用數字化技術不斷仿真優化規劃方案、采用模塊化智能生產和物流設備,提升生產效率和產品質量的智能總裝車間。