銑削鈦合金最高溫度及其影響因素研究

崔云先,曹凱迪,王浩宇,殷俊偉

(大連交通大學 機械工程學院,遼寧 大連 116028)

鈦合金因其密度低、比強度高、熱強度高、抗蝕性好,被廣泛應用于航空、航天、醫療、建筑等領域[1]。然而,在高速銑削加工過程中,鈦合金因其導熱系數低,化學活性大,在加工過程中產生的切削熱不容易傳出,導致銑削溫度過高,影響加工質量和刀具壽命[2]。因此,研究鈦合金銑削加工過程中的溫度及其影響因子具有重要意義。

國內外學者針對鈦合金加工溫度也進行了大量探究。岳彩旭等[3]利用ABAQUS軟件仿真得到銑削加工不同參數下鈦合金薄壁類零件的應力場和溫度場變化情況,并運用仿真結果對銑削參數進行優化;胡木林[4]對鈦合金高速切削的溫度場進行分析,通過仿真分析了切削速度、背吃刀量、進給量對刀具壽命的影響;何寶等[5]對硬質合金切削鈦合金過程中的切削溫度場及刀具磨損進行了仿真分析,模擬了不同切削參數下鈦合金加工溫度場變化及道具磨損變化規律;田衛軍等[6]采用有限元仿真軟件分析工件和刀具上的溫度分布規律,獲得了鈦合金鉆削參數對鉆削力和鉆削溫度的影響規律;孫建波等[7]建立鈦合金二維正交切削仿真模擬,對仿真模型與熱成像儀測得的實際溫度進行比較,得到切削溫度關于不同參數的數學模型;Lin等[8]對鈦合金高速加工過程進行二維仿真,仿真的溫度結果與試驗結果一致;劉東等[9]對鈦合金的切削過程進行了有限元分仿真,得到了切削鈦合金時刀具及工件的溫度分布情況。

近年來,眾多學者已經對鈦合金加工過程溫度場進行了大量研究,但有關鈦合金銑削過程溫度最高點位置及其影響因素的研究相對較少,而銑削溫度最高點對研究刀具磨損機制及其抑制方法以及刀具熱變形有十分重要的作用。因此,本文以TC4鈦合金為研究對象,首先采用有限元仿真的方法研究了鈦合金銑削加工過程中溫度最高點的情況,并用銑刀進行鈦合金銑削試驗來驗證模型的準確性。在此基礎上,運用薄膜熱電偶溫度傳感器對鈦合金銑削最高點溫度影響因素進行試驗研究,對最高點溫度試驗數據進行方差分析,得到了銑削速度、進給量、銑削深度及交互因素對銑削鈦合金最高點溫度的影響,并建立了銑削最高點溫度的經驗公式。

1 鈦合金銑削三維有限元仿真

1.1 鈦合金銑削模型

本文選用的銑刀片為硬質合金材質(型號為CPMT1604),工件為TC4鈦合金。首先利用CREO軟件繪制鈦合金銑削仿真模型,銑刀片后角為11 ℃,幾何尺寸為16 mm×16 mm×4 mm,鈦合金工件尺寸為50 mm×10 mm×30 mm。

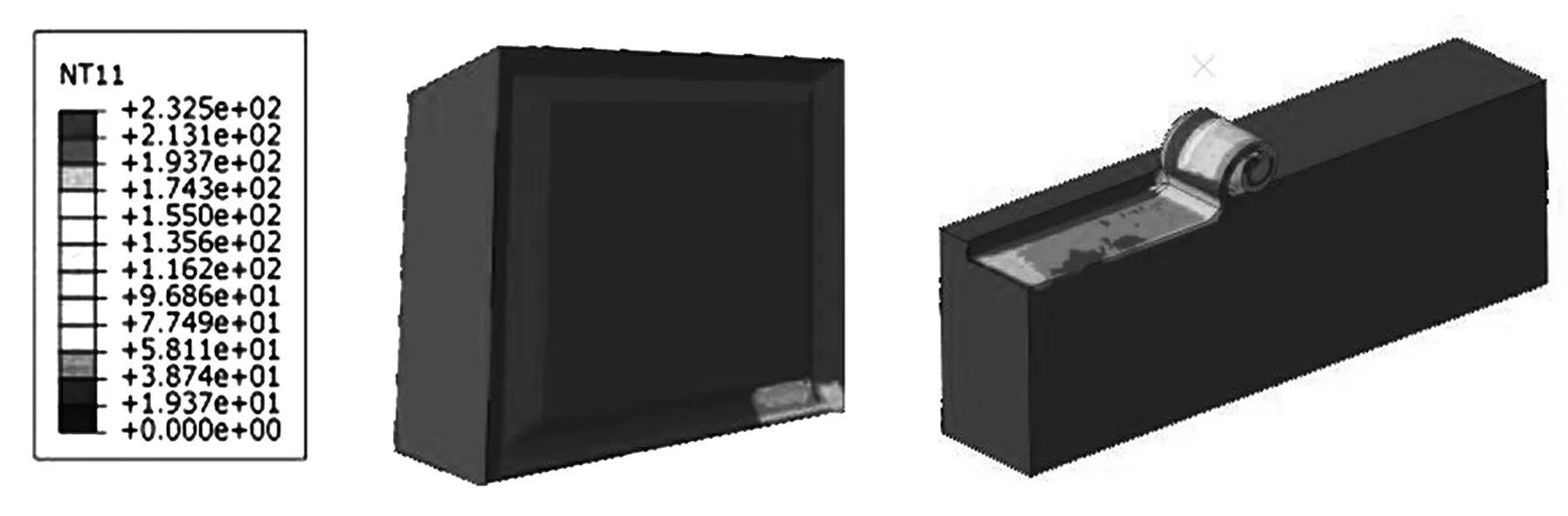

將繪制成的模型圖導入ABAQUS軟件進行網格劃分,為提高計算效率,保證計算精度,對刀具進行漸變網格劃分,刀尖處網格較密。繪制完成的鈦合金銑削仿真模型見圖1。設置接觸方式為刀具和工件面-面接觸,刀具設置為剛體,設置刀具銑削速度為188.04 m/min,進給量為200 mm/min,銑削深度為0.5 mm,模型的初始溫度為20 ℃。

圖1 鈦合金銑削仿真模型

1.2 鈦合金材料的本構模型

本構模型是描述材料的應力-應變-強度-時間關系之間的數學表達式,ABAQUS目前常用的本構模型有:Bonner-Paton、Follansbee-Kocks、Zerrilli-Armstrong 、Johnson-Cook等,本文選擇Johnson-Cook模型(簡稱JC模型)來定義鈦合金加工過程中的材料屬性,具體表達式為:

(1)

JC本構參數A、B、C、n、m的取值分別為1098、892、0.01、0.93、1.1。

1.3 材料失效準則和損傷演化

本文選用JC損傷失效模型來描述鈦合金在銑削過程中的失效準則,當ω大于0時,單元發生失效并產生分離,模型表達式為:

(2)

(3)

2 鈦合金銑削有限元仿真結果分析

2.1 銑削溫度仿真結果分析

圖2為銑削鈦合金時銑刀片前刀面及工件的溫度仿真結果。由圖2可以看出,銑削鈦合金產生的溫度最高點位于銑刀片前刀面,這是由于刀片切入工件時,工件剪切變形產生熱量以及切屑切出時與刀片前刀面摩擦產生熱量累積,溫度迅速上升,進入穩定銑削之后,銑削溫度趨于穩定。由TC4鈦合金銑削溫度仿真結果可以看出,鈦合金銑削加工時溫度最高點位置位于刀-屑接觸區域,溫度為232.5 ℃。

圖2 銑削鈦合金溫度最高位置

2.2 銑削溫度仿真結果驗證

為驗證上述有限元仿真的準確性,選用XK7120數控銑床進行現場試驗,刀具采用T型銑刀,工件為TC4鈦合金。由于普通絲式熱電偶在測量刀-屑接觸溫度時有很大干擾,故選用薄膜熱電偶作為溫度傳感器。將薄膜熱電偶溫度傳感器嵌入銑刀片前刀面,補償導線與固定在刀柄處的ZigBee無線傳輸模塊連接,溫度信號通過無線傳輸方式發送至上位機軟件。試驗示意圖見圖3。

圖3 銑削示意

試驗所用TC4鈦合金工件尺寸為160 mm×140 mm×50 mm。采用與鈦合金仿真模型相同的銑削參數進行銑削,試驗得到的切屑見圖4,鈦合金銑削仿真得到的切屑見圖5。可以看出仿真切屑與銑削試驗產生的切屑形態基本一致。

圖4 鈦合金試驗切屑圖

圖5 鈦合金仿真切屑圖

為保證銑床進給量為200 mm/min,銑削深度為0.5 mm,采用3種不同的銑削速度分別進行試驗,銑削速度分別為113.04、150.72、188.04 m/min。對現場試驗得到的數據進行處理,與仿真得到的銑削溫度最高值進行比較。圖6為試驗溫度與仿真最高值對比。

圖6 鈦合金銑削試驗溫度與仿真最高點對比

由圖6可知,試驗最高值與仿真最高值之間誤差小于4.3%。由于銑削仿真模型基于理想條件建立,考慮到實際銑削過程中機床等外部條件的影響會導致仿真數據與試驗數據產生誤差,但這個誤差在允許范圍之內,因此,可以認為該模型是準確的。

3 鈦合金銑削試驗

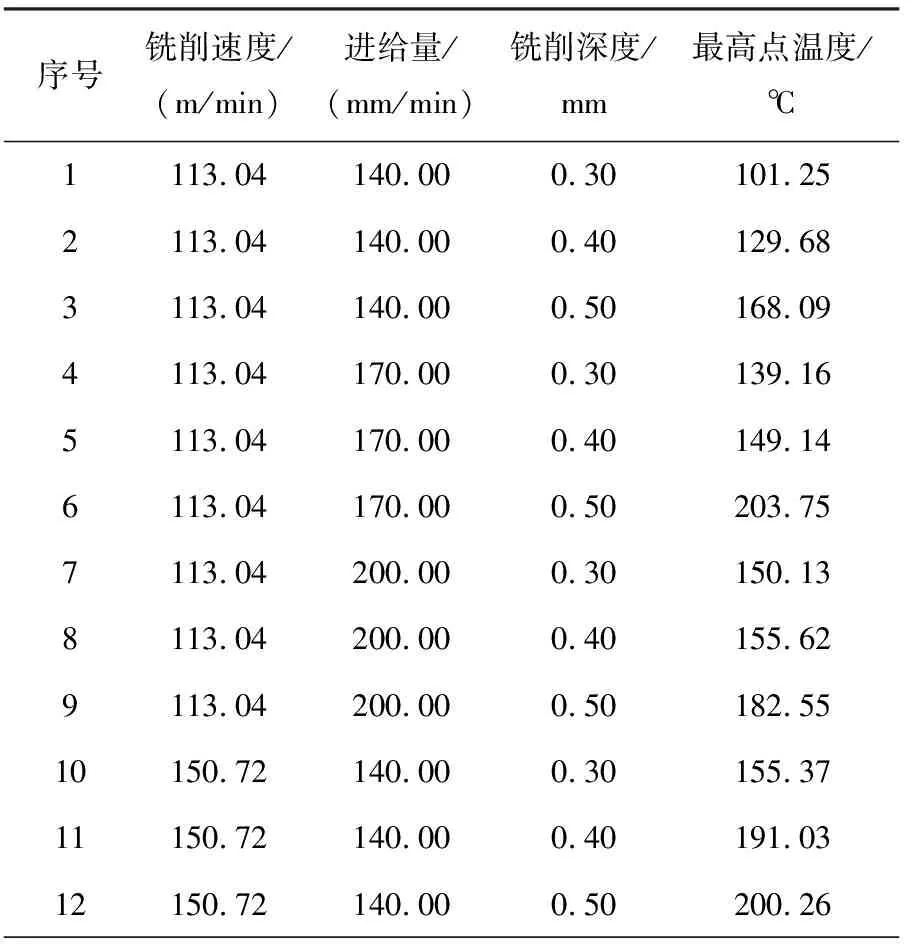

運用數理統計的ANOVA方差分析法分析對鈦合金銑削最高點溫度有顯著影響的因素。銑削速度取3個水平,進給量取3個水平,銑削深度取3個水平。對3因素各水平的每個組合做試驗,組成27組試驗。試驗設計因素水平表及溫度見表1。

Design and Construction of Smart Commercial District……………FAN Wei, LIU Hai(4·52)

表1 試驗設計因素水平表及溫度

續表

取顯著水平a=0.05,運用Origin軟件進行ANOVA方差分析,得到的結果見表2。

表2 ANOVA方差分析結果

由表4可知,對銑削最高點溫度有顯著影響的依次是銑削深度(A)、進給量(B)、銑削速度(C)、銑削速度×進給量(AB),對銑削最高點溫度影響不顯著的因素是進給量×銑削深度(BC)、銑削速度×銑削深度(AC)。因此,在銑削TC4鈦合金材料時,為控制銑削最高點溫度不發生突變,從單因素調節的角度出發,應優先選用較小的銑削深度,從交互因素調節的角度出發,應優先選用較小的銑削速度和進給量。ANOVA多因素方差分析的結果不僅能夠分析銑削深度、進給量、銑削速度對銑削鈦合金最高點溫度的獨立影響,更能夠分析銑削深度、進給量、銑削速度三者之間的交互作用對銑削鈦合金最高點溫度產生的顯著影響,最終找到控制鈦合金銑削最高點溫度的最優組合。

4 鈦合金銑削最高點溫度經驗公式

在鈦合金銑削加工過程中銑削參數隨加工環境變化而變化, 不同的銑削參數會產生不同的銑削最高點溫度。因此,得出鈦合金銑削最高點溫度經驗公式對鈦合金銑削加工具有重大意義。銑削溫度的經驗公式通用模型[11]為:

(4)

式中:v為銑削速度;ap為銑削深度;f為進給量;aw為銑削寬度;CTθ、XTθ、yTθ、mTθ、nTθ均為經驗公式的待定系數。

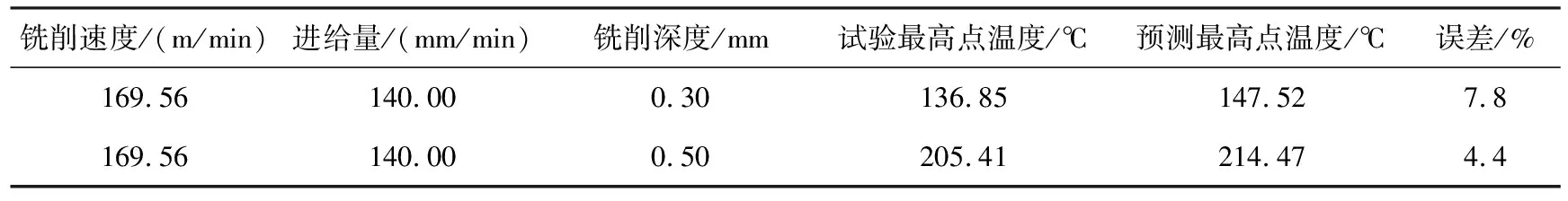

本文銑刀銑削寬度為60 mm,將上述27組試驗數據代入公式并通過Matlab編程求解經驗公式通用模型系數,得到TC4鈦合金銑削最高點溫度經驗公式為:

(5)

為驗證該銑削最高點溫度經驗公式的準確性,采用兩組試驗參數的數據對預測最高點溫度值和試驗最高點溫度值進行對比,見表3。

表3 銑削最高點溫度試驗值與預測值對比

5 結論

本文通過對鈦合金進行銑削溫度有限元仿真和現場試驗,得出以下結論:

(1)銑削鈦合金過程中,刀-屑接觸界面溫度最高。通過對鈦合金進行銑削試驗,從切屑形貌和最高點溫度兩方面進行對比,結果表明,仿真切屑與試驗切屑形貌基本一致,仿真溫度與試驗溫度最大誤差為4.3%,證明該仿真模型是準確的。

(2)通過對鈦合金銑削試驗結果進行ANOVA方差分析,得出在銑削TC4鈦合金材料時,為控制銑削最高點溫度不發生突變,從單因素調節的角度出發,應優先選用較小的銑削深度;從交互因素調節的角度出發,應優先選用較小的銑削速度和進給量。

(3)建立了鈦合金銑削最高點溫度經驗公式,通過對比試驗溫度與預測溫度得出該經驗公式誤差最大值為7.8%,誤差在允許范圍之內,因此,可以認為該經驗公式準確。