B2O3對無氟CaO-Al2O3-BaO基保護渣性能的影響

史張李,黃 奧,顧華志,薛正良

(武漢科技大學省部共建耐火材料與冶金國家重點實驗室,湖北 武漢,430081)

Fe-Mn-Al-C系低密度高強鋼是實現汽車輕量化的理想材料,具有優異的減重潛力以及強度高、塑性好等一系列優良特性[1],在其連鑄過程中,利用保護渣可保溫隔熱、吸收夾雜、潤滑鑄坯、控制傳熱并防止鋼液氧化,但同時保護渣的負面作用也是制約該類鋼種開發的關鍵因素。傳統的CaO-SiO2基保護渣在連鑄過程中會與鋼中高含量的Mn、Al發生嚴重渣金反應,導致渣成分和結構改變,從而造成保護渣的熔化、流動和結晶等性能惡化,甚至喪失保護渣原有功能[2-3]。鑒于鋼渣高反應性帶來的保護渣失效問題,采用低反應性的CaO-Al2O3基保護渣自然成為一種具有針對性的解決方案[4-5]。因BaO與CaO同為堿土氧化物,二者物理化學性質相近且BaO熔點(1920 ℃)較CaO熔點(2615 ℃)更低,引入BaO部分取代CaO能有效降低保護渣的熔化溫度并抑制結晶[6],所以開發CaO-Al2O3-BaO基保護渣切實可行。再則,通過增加Li2O所提供的Li+離子來平衡鋁氧四面體(AlO4)5-中的電荷,促進Al2O3進入網絡結構,同時增加F-來促進(AlO3F)4-離子的形成,可使該類低反應性保護渣更好地滿足實際生產對連鑄保護渣熔化溫度、黏度及結晶等性能的要求[7-8]。此外,還需指出的是,目前保護渣中均添加了10%(質量百分比)左右的CaF2助熔劑,該物質在連鑄過程中易生成揮發性或水溶性氟化物,從而損壞連鑄機、影響人體健康并造成水體污染[9-10],因此,在CaO-Al2O3-BaO基保護渣基礎上進一步發展無氟保護渣十分必要。Yan等[11-12]的研究表明,B2O3是CaF2的理想替代物。Kim等[13]從微觀結構分析了B2O3對CaO-Al2O3-Na2O基保護渣黏度和結構的影響,發現含量較高的B2O3能將硼酸鹽復雜的三維網絡結構轉變為簡單的二維結構,從而降低保護渣的黏度。Li等[14]系統性的研究了CaO-Al2O3-B2O3基保護渣的理化性能,發現保護渣的熔化溫度、黏度和結晶能力均隨著B2O3含量的增加而降低,表明利用B2O3取代CaF2作為無氟保護渣助熔劑合理可行。基于此,本文擬在CaO-Al2O3-BaO基保護渣中引入B2O3完全取代CaF2,重點探究B2O3含量變化對無氟CaO-Al2O3-BaO基保護渣熔化溫度、黏度和結晶性能的影響,以期為開發低密度高強鋼連鑄用CaO-Al2O3-BaO基保護渣提供參考。

1 實驗

1.1 保護渣樣的制備

CaO、Al2O3、BaCO3、B2O3、Li2CO3、Na2CO3和SiO2均為分析純,其中BaCO3、Li2CO3和Na2CO3分別用來生成保護渣中的BaO、Li2O和Na2O。將上述原料基于設定的保護渣成分(見表1)按一定比例稱量并混合均勻,經球磨(70 r/min)1 h后置于超音頻感應爐中升溫至1500 ℃預熔30 min,再將熔化的渣樣倒在銅板上淬冷,最后將其粉磨至200目以下備用。

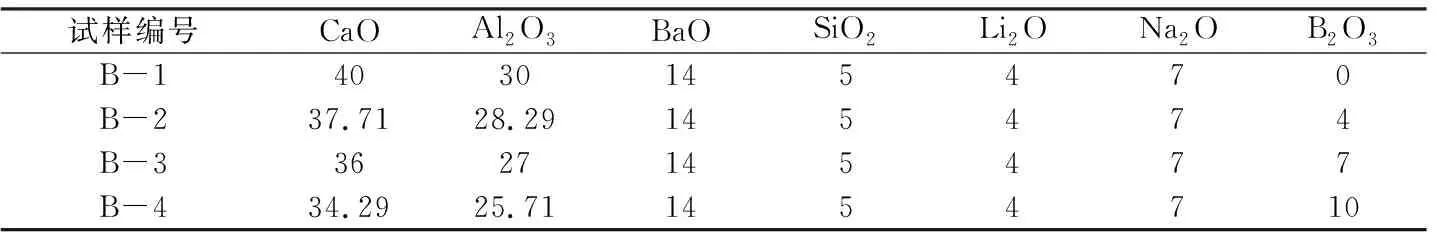

表1 保護渣的化學成分(wB/%)

1.2 測試與表征

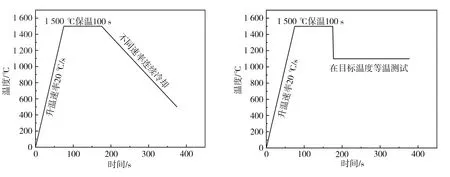

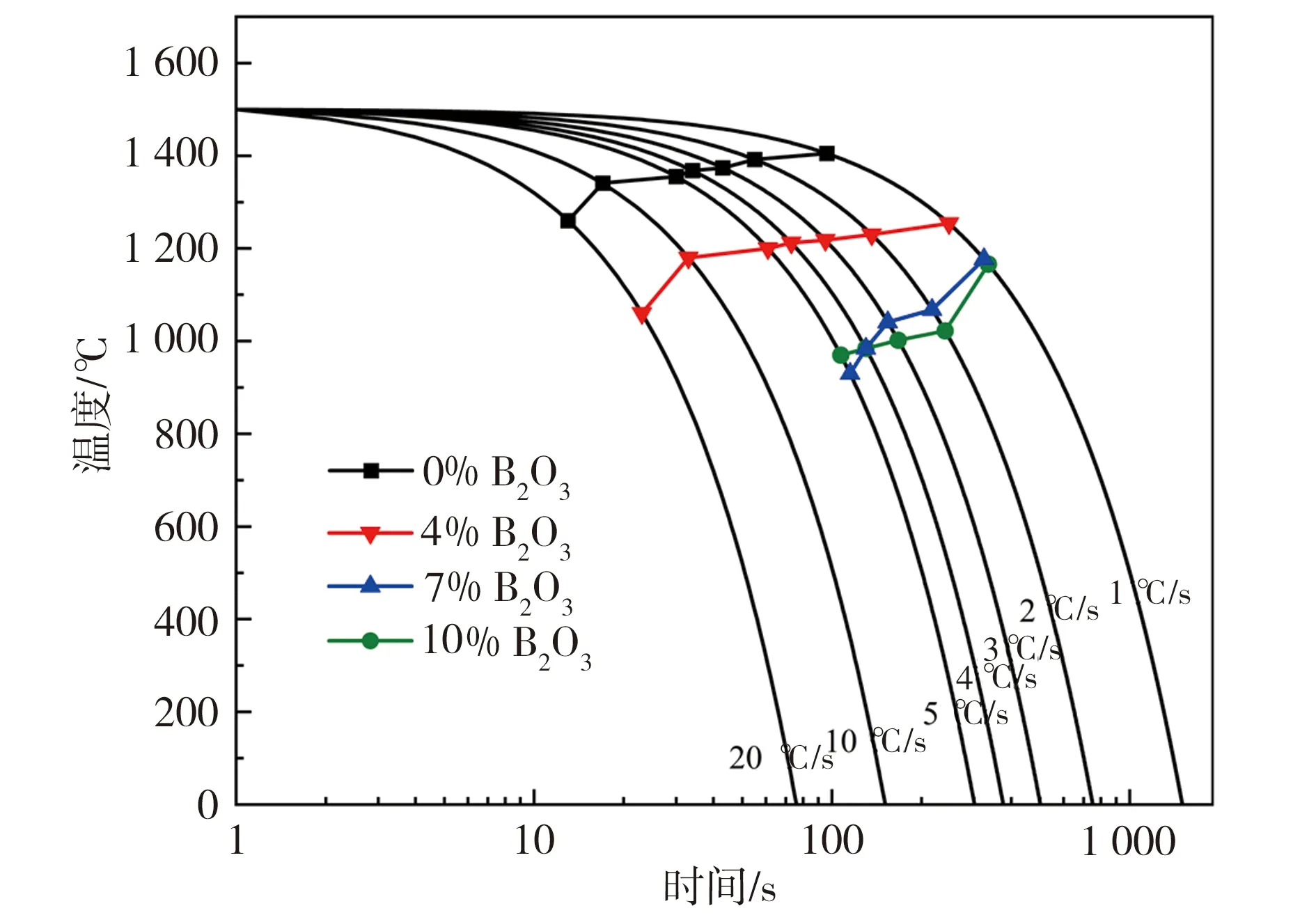

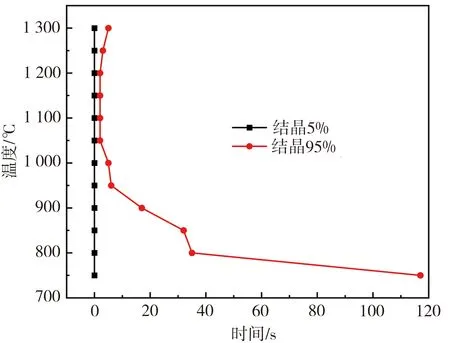

使用GX-Ⅲ型高溫物性測試儀測定渣樣的軟化溫度、半球點溫度和流動溫度,以渣樣的半球點溫度為其熔化溫度(Tm)。使用Brookfield DV-Ⅲ Ultra型黏度儀測定渣樣的黏度,測試中采用石墨坩堝及測頭,根據所得渣樣黏度數據繪制出相應的黏溫曲線。使用S/DHTT-TA-Ⅲ型高溫原位熱分析儀測試渣樣在連續降溫及等溫條件下的結晶過程,每次測試前都用K2SO4標定溫度,具體實驗工藝曲線見圖1。在測試渣樣的連續降溫結晶過程時,先將樣品以20 ℃/s的升溫速度升至1 500 ℃保溫100 s以保證試樣熔清及除盡揮發分,隨后以不同的冷卻速度連續降溫,根據樣品在不同冷卻速度下開始結晶的溫度和結晶完成的溫度繪制其CCT(continuous-cooling-transformation)曲線以確定渣樣結晶的臨界冷卻速度;在測試渣樣的等溫結晶過程時,先將樣品以20 ℃/s的升溫速度升至1 500 ℃保溫,100 s后再以200 ℃/s的冷速降至目標溫度并開始計時保溫,根據樣品在相應溫度下結晶開始及結束的時間來繪制其TTT(temperature-time-transformation)曲線。在測試過程中連續攝像并測量照片中樣品的結晶面積,以結晶面積達到5%和95%分別作為樣品結晶開始及結束的標準。使用Nicolet iS50型傅里葉變換紅外光譜儀(FTIR)測試淬冷渣粉在4 000~400 cm-1范圍內的紅外吸收光譜。

(a)連續降溫 (b)等溫

2 結果及分析

2.1 熔化溫度

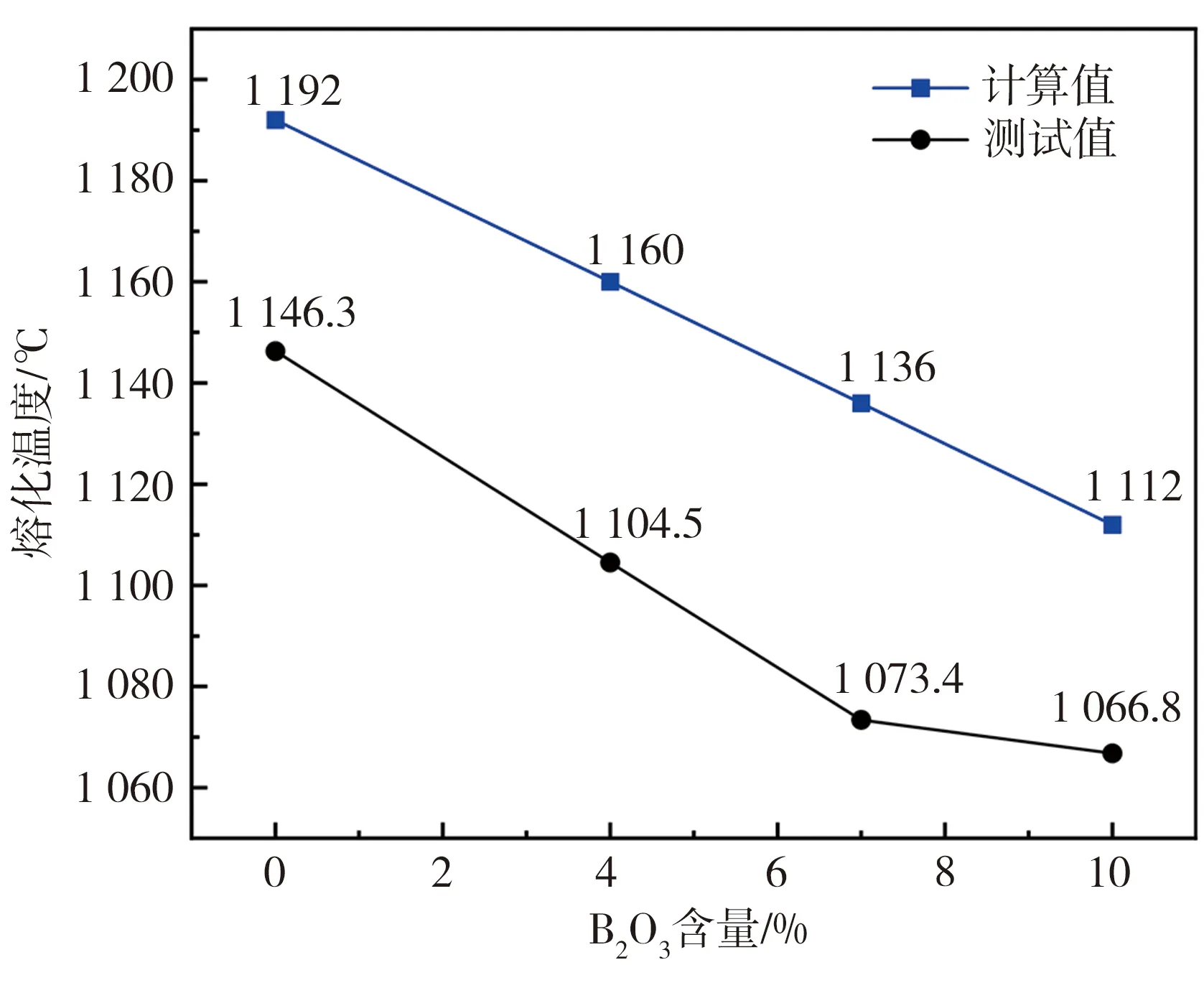

熔化溫度Tm是保護渣最重要的理化性能之一,它影響著鋼液表面熔渣層的厚度以及流入結晶器與鑄坯之間的液渣量。圖2所示為保護渣Tm(℃)的測試值及理論計算值隨B2O3含量變化的曲線,其中理論計算所依據的經驗公式[15]為

圖2 B2O3對保護渣熔化溫度的影響

Tm=1293-8w(B2O3)-13w(Li2O)-6w(Na2O)-5w(SrO)-1.5w(BaO)-1.8w(F-)+2w(MgO)+300(w(Al2O3)/w(CaO)-0.996)2

(1)

從圖2中可以看出,隨著B2O3含量的增加,渣樣熔化溫度測試值連續降低,并且與相應的理論計算值變化趨勢一致,這主要是因為B2O3具有較低的熔點(450 ℃),易與保護渣中其它成分形成低熔點物質,從而降低了保護渣的熔化溫度。不過,當B2O3含量超過7%以后,渣樣熔化溫度測試值降幅明顯減小。此外,渣樣熔化溫度測試值始終低于其相應的理論計算值,這是因為計算采用的經驗公式主要用于含氟低反應性保護渣的熔化溫度預測,而用B2O3替代氟化物后對熔化溫度的降低作用更明顯。

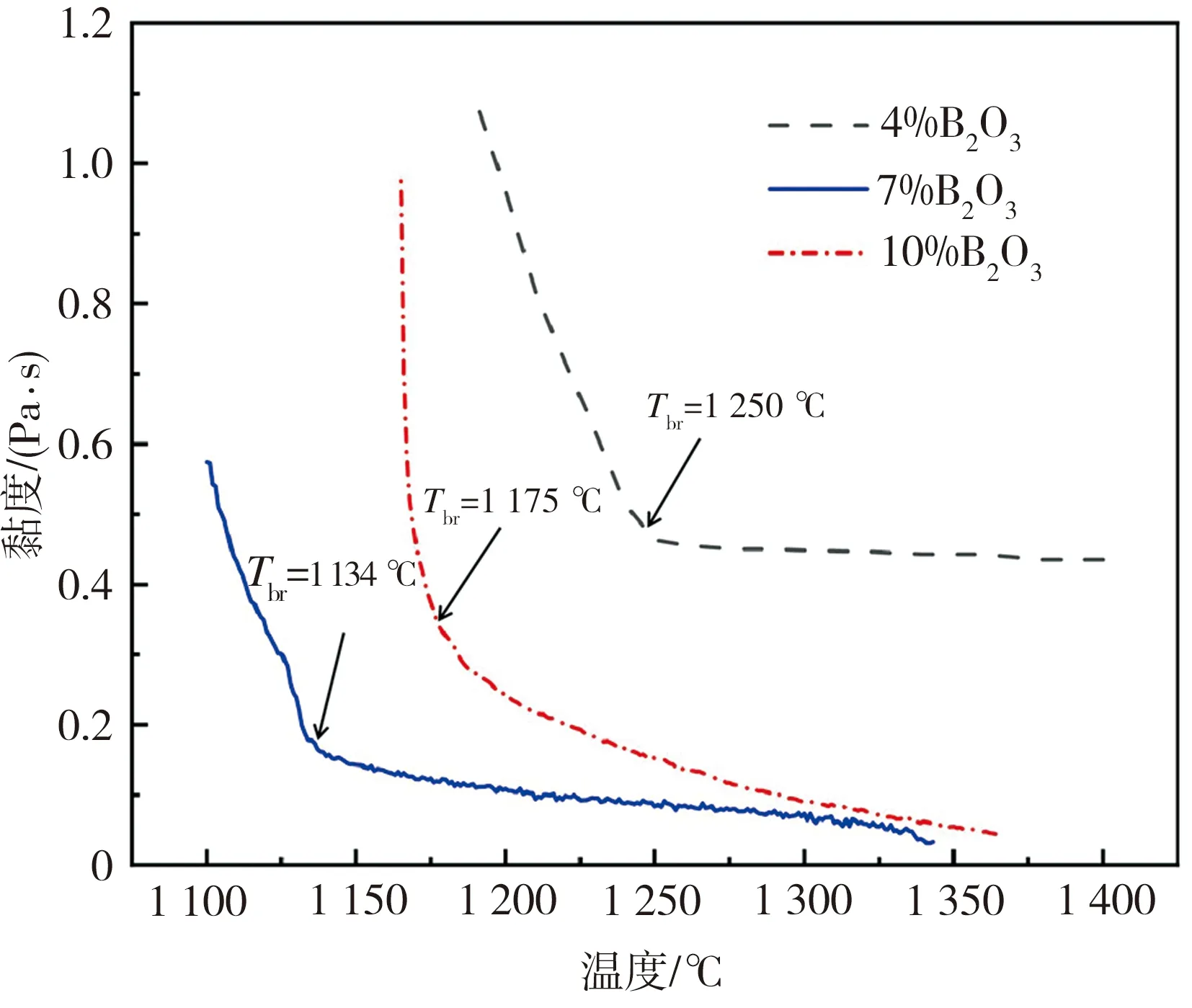

2.2 黏度特性

保護渣的黏度對鑄坯的潤滑以及表面質量影響很大,通過黏度測試得到保護渣樣黏溫曲線隨B2O3含量的變化趨勢如圖3所示,其中Tbr表示渣樣黏溫曲線的轉折溫度。從圖3中可以看出,渣樣黏溫曲線的轉折溫度Tbr隨保護渣中B2O3含量的增加呈現出先降低后升高的趨勢,一般來說,轉折溫度的高與低分別對應著渣樣結晶能力的強與弱。根據本文黏度測試結果,在1300 ℃下,不含B2O3的渣樣黏度超過了1.00 Pa·s,B2O3含量分別為4%、7%和10%的渣樣黏度依次為0.44、0.08、0.09 Pa·s,由此可見,當B2O3含量不超過7%時,渣樣黏度隨B2O3含量的增加不斷降低,而適合高錳高鋁鋼連鑄的保護渣黏度范圍為0.05~0.40 Pa·s[16],所以B2O3含量不超過4%的保護渣樣黏度值不滿足Fe-Mn-Al-C系低密度高強鋼連鑄對保護渣的性能要求,B2O3含量增加,保護渣黏度下降,這主要是因為低熔點的B2O3與渣系中的氧化物形成了低共熔物,能顯著降低保護渣的熔化溫度,增大過熱度,從而導致分子活動加劇,造成保護渣黏度降低;當B2O3含量超過7%后,渣樣黏度稍有增加但變化不明顯。

圖3 B2O3對保護渣黏度的影響

2.3 結晶性能

2.3.1 CCT曲線

不同B2O3含量的保護渣樣CCT曲線如圖4所示。由圖4可見,在連續冷卻條件下,不含B2O3及B2O3含量為4%的渣樣發生結晶的臨界冷速為20 ℃/s,而B2O3含量分別為7%、10%的渣樣相應值則降至5 ℃/s,所有渣樣的開始結晶溫度均隨冷卻速度的增加而降低,這是因較快的冷卻速度下產生了較大的過冷度所致。在相同冷速下,當B2O3含量不超過7 %時,渣樣初始結晶溫度隨其B2O3含量的增加而明顯下降,繼續增加B2O3含量則渣樣初始結晶溫度變化不大,這可能與B2O3在渣系結構中的作用有關,B2O3作為網絡形成體,會增加熔渣的聚合度,當B2O3含量較低(不超過7%)時,熔渣結構以[BO4]四面體架狀結構為主,聚合度高,阻礙了離子移動,結晶難度隨B2O3含量的增加而增大,當B2O3含量繼續增加的時候,部分硼以[BO3]形式存在,架狀結構部分解聚為層狀結構,使熔渣聚合度降低,促進了結晶,在一定程度減小了因B2O3含量繼續增加而導致的結晶難度,因此渣樣初始結晶溫度變化不大。

圖4 保護渣的CCT曲線

2.3.2 TTT曲線

不同B2O3含量的保護渣樣TTT曲線如圖5所示。從圖5中可以看出,含B2O3的渣樣TTT曲線大體呈“C”形,高溫區和低溫區渣樣結晶的孕育時間和完全結晶時間都較長,表明保護渣在高溫區和低溫區的析晶較慢,這是因為析晶過程由晶核形成和晶粒長大兩個基本過程構成,高溫區成核驅動力較小,而低溫區保護渣黏度大,原子團簇在較低溫度下遷移更加困難。由圖5還可看出,在等溫條件下,不含B2O3的渣樣發生結晶時幾乎沒有孕育期,結晶傾向極強,添加一定量的B2O3后,渣樣結晶孕育期變長,表明B2O3的加入明顯抑制了渣樣的結晶,并且由圖5(e)可見,當溫度不低于900 ℃時,B2O3為7%的渣樣的結晶孕育期最長,B2O3對渣樣結晶的抑制作用最明顯,繼續增加B2O3含量,渣樣結晶孕育期縮短,B2O3對結晶過程的抑制作用減弱。

(a)無B2O3

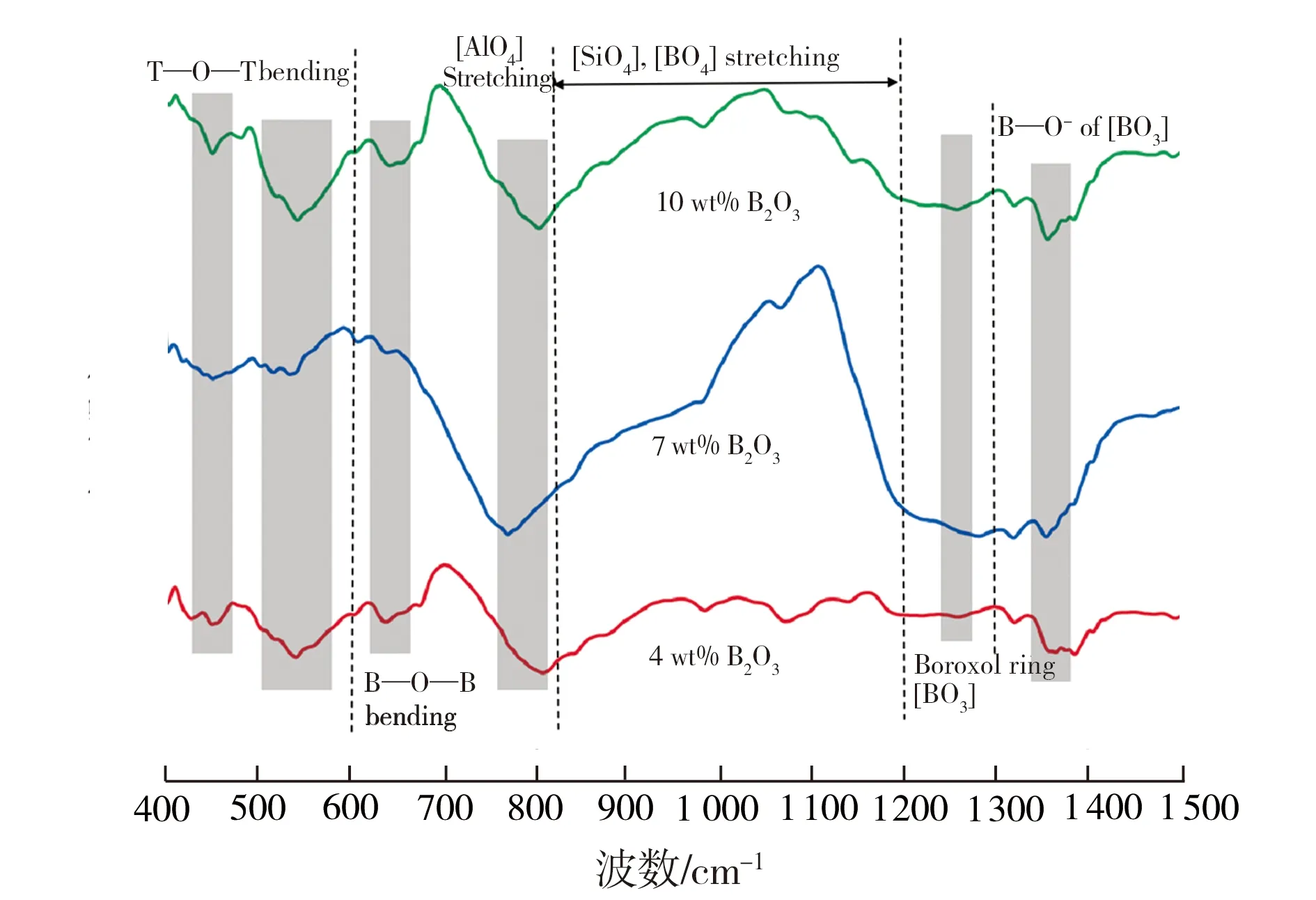

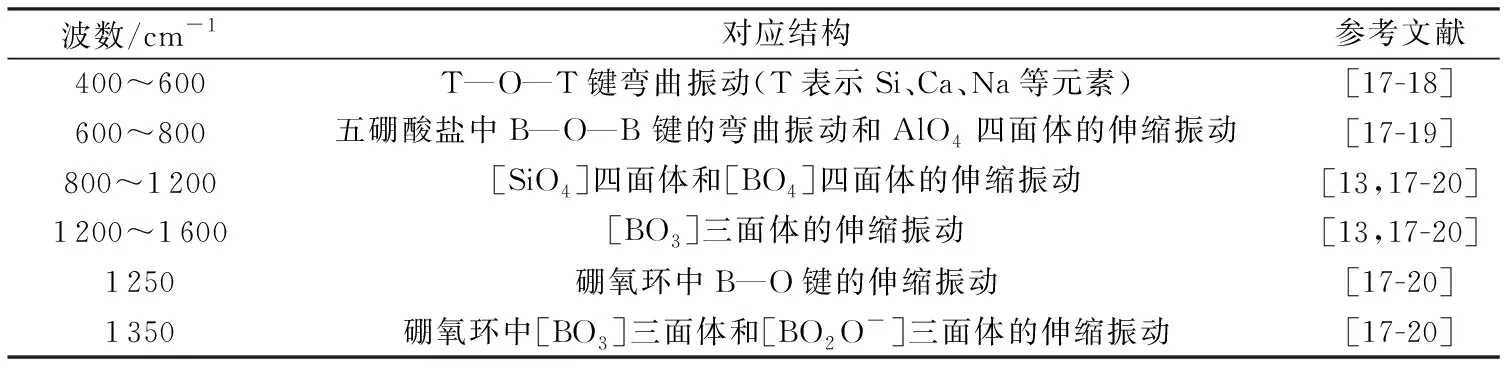

2.3.3 熔渣結構

經1500 ℃淬冷的保護渣樣FTIR測試結果如圖6所示,相應的特征譜帶見表2。根據圖6并結合表2可知,隨著B2O3含量的增加,保護渣樣FTIR譜圖位于1300~1450 cm-1處[BO3]中的B—O鍵的伸縮振動逐漸增強,位于1250 cm-1附近的硼氧環譜帶也變得明顯,而位于800~1200 cm-1波數區域的[SiO4]四面體和[BO4]四面體的伸縮振動以及位于700~800 cm-1波數區域的[AlO4]四面體伸縮振動較強,并呈現先增強后又減弱的趨勢,位于600~700 cm-1波數區域的B—O—B彎曲振動和400~600 cm-1波數區域的T—O—T(T為Ca或Na等)彎曲振動隨著B2O3含量的增加呈現先減弱后增強的趨勢。熔渣中主要存在[AlO4]四面體結構,起著網絡形成體的作用。當B2O3加入熔體中以后可以和O2-結合形成[BO3]層狀結構和[BO4]四面體架狀結構,當B2O3添加量不超過7%時,熔渣中主要傾向于形成[BO4]四面體架狀結構,同時[AlO4]四面體結構增多,非橋氧數量減少,使得熔渣結構趨于緊密,熔渣聚合度增加,從而抑制了熔渣結晶。隨著B2O3含量的進一步增加,熔渣中的[BO3]相關結構單元振動增強,[BO4]四面體結構單元振動減弱,[AlO4]四面體結構減少,非橋氧數量增加,表明熔渣中部分架狀結構的[BO4]解聚為層狀結構的[BO3],并且部分[AlO4]四面體結構被破壞,造成熔渣網絡聚合度有所下降,離子移動所受遷移阻力減小,從而促進保護渣的結晶,這也是B2O3含量變化引起保護渣結晶性能改變的主要原因。

圖6 保護渣的FTIR譜圖

表2 FTIR譜帶

3 結論

(1)無氟CaO-Al2O3-BaO基保護渣的熔化溫度隨B2O3含量的增加而降低,與氟化物相比,B2O3降低保護渣熔化溫度的能力更強。

(2)保護渣黏溫曲線的轉折溫度Tbr隨保護渣中B2O3含量的增加呈現出先降低后升高的趨勢;在1300 ℃下,當B2O3含量不超過7%時,渣樣黏度隨B2O3含量的增加不斷降低,當B2O3含量超過7%后,渣樣黏度稍有增加但變化不明顯。

(3)當B2O3含量不超過7%時,熔渣中的硼主要以[BO3]三面體和[BO4]四面體結構單元存在,熔渣聚合度和離子遷移阻力隨著B2O3含量增加而增大,抑制結晶的作用不斷增強,當B2O3含量超過7 %以后,熔渣中部分[BO4]四面體架狀結構單元解聚,[BO3]層狀結構單元增多,渣系聚合度下降,抑制結晶的作用減弱。

(4)當B2O3含量為7%時,無氟CaO-Al2O3-BaO基保護渣的熔化溫度、黏度和結晶性能最佳,此時保護渣熔化溫度為1073.4 ℃,1300 ℃的黏度為0.08 Pa·s,黏溫曲線轉折溫度為1134 ℃。