基于窮舉法的雙電機插混動力耦合裝置傳動比優化

羅 勇,李小凡,陳國芳,劉增玥,鄧 濤

(1.重慶理工大學 汽車零部件先進制造技術教育部重點實驗室, 重慶 400054;2.中國汽車工程研究院股份有限公司 汽車噪聲振動和安全技術國家重點實驗室, 重慶 400054;3.重慶青山工業有限責任公司 技術中心軟件開發所, 重慶 400054)

0 引言

隨著能源危機和污染問題日益突出,對汽車行業的油耗和排放法規日趨嚴格。插電式混合動力汽車(plug-in hybrid vehicle,PHEV)具有純電動汽車的多種優點,同時又避免了其存在的里程焦慮問題,具有廣闊的市場前景。動力耦合裝置作為PHEV關鍵部件,一直是相關研發的重點。PHEV在行駛過程中發動機輸出的力矩都需經過動力耦合裝置和主減速器的齒輪傳動后再到車輪。動力耦合裝置通常具有多個擋位,各擋速比的大小影響著動力源工作狀態[1-2],從而影響到整車動力性和經濟性[3-4],還會影響汽車行駛中換擋時產生沖擊的大小[5-7]。

動力耦合裝置本質上是一個變速裝置,近年來國內外對動力耦合裝置及汽車傳動系速比優化開展了大量研究。王小軍等[8]以原地起步加速時間為約束,3種工況油耗為目標函數,對兩擋式變速器速比進行優化。宋強等[9]基于多目標粒子群優化算法,考慮靜態換擋和動態換擋的同時進行傳動系速比優化。尹安東等[10]使用非支配排序遺傳算法,加入了精英策略,縮短了百公里加速時間和百公里油耗;趙韓等[11]利用優化前建立的換擋規律,以傳動比為變量,提出一種既能解決配齒問題,又能讓電機在高效區間工作傳動比區間優化方法。Kihan Kwon等[12]針對雙電機雙速比的純電動汽車,用神經網絡算法和自適應采樣算法優化了轉矩分配和傳動比,減小了雙電機電動汽車的加速時間和能量消耗。Masoud Masih-Tehranid等[13]以帶式推土機為研究對象,使用遺傳算法,通過控制發動機轉速和傳動齒輪速比,有效地減少了發動機油耗和尾氣排放。

速比優化的原理是在不同速比組合下對系統的動力性和經濟性進行評價,進而選出性能最優的速比組合。當速比組合變化后,系統換擋規律將發生變化,需要在每一速比組合下重新計算換擋規律,這給整個優化計算增加了復雜度。現有的速比優化方法中對不同速比組合下換擋規律的變化較少考慮,或進行了不同程度的簡化,一定程度上影響了計算精度。

針對上述問題,提出一種基于窮舉法的動力耦合裝置速比優化方法,讓程序計算出所有速比組合的換擋規律,進而進行動力性和經濟性評價,二者均衡后選出最優的速比組合。針對窮舉法計算量大的問題,引入速比分配中的多重約束以減少計算量,并利用多線程方法設計程序以縮短計算時間。以該方法對一款搭載AMT的雙電機動力耦合裝置進行速比優化,獲得其優化速比,并建立系統仿真模型對優化前后系統動力性和經濟性進行對比分析。

1 雙電機PHEV動力耦合裝置結構

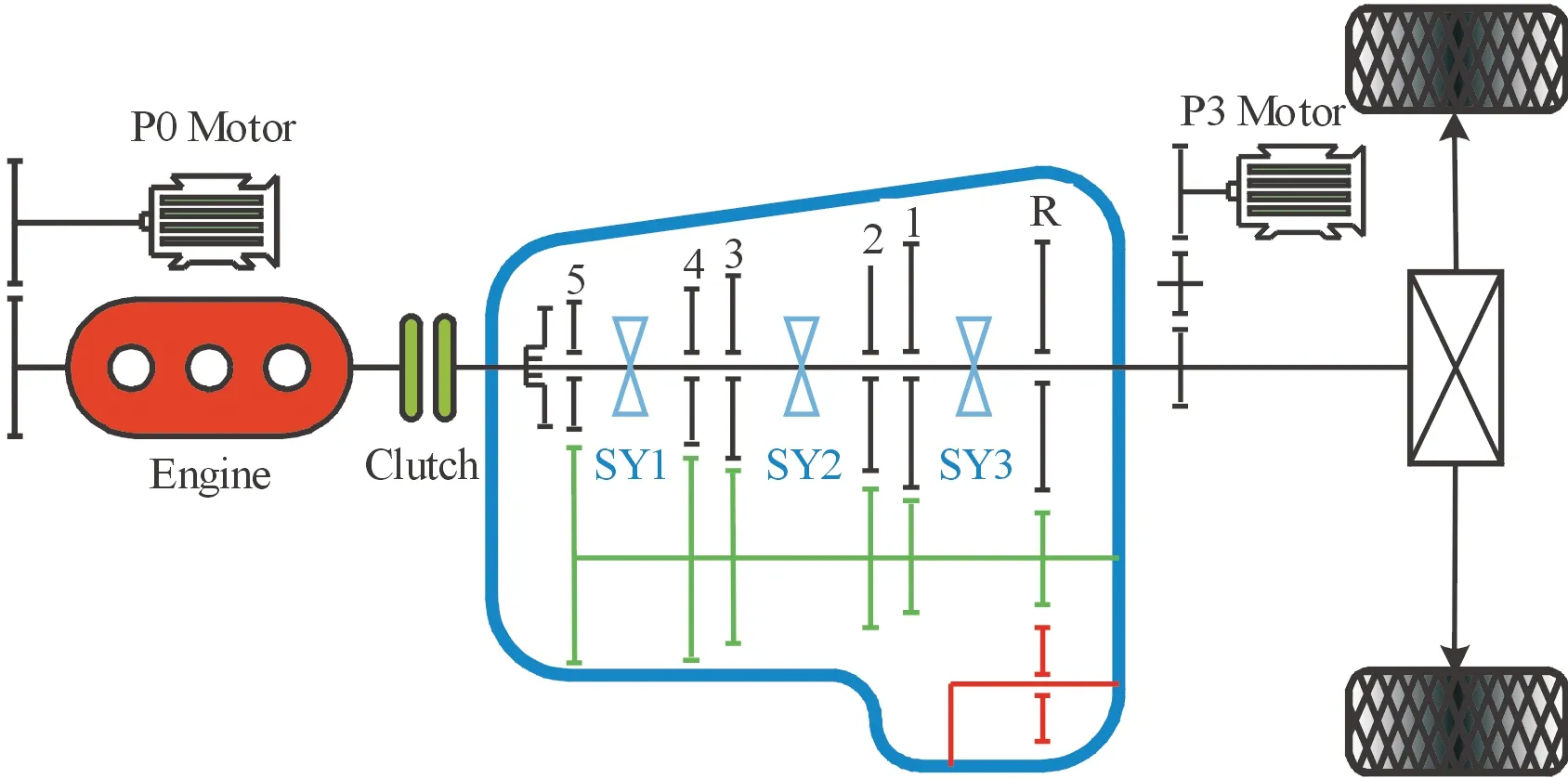

本文研究對象是基于機械式自動變速器(automated mechanical transmission,AMT)的P0、P3雙電機插電式混合動力系統,其結構如圖1所示。該結構中動力耦合裝置類似于AMT,在動力耦合裝置后端布置有功率較大的P3電機,可直接驅動車輛。在動力耦合裝置前端通過離合器連接發動機,發動機前端布置P0電機,實現怠速起停、停車發電機及部分助力功能,彌補P3電機在這些功能上的不足。該系統傳動效率高,在換擋及模式切換過程中,當離合器斷開時,P3電機的扭矩仍可以傳遞到車輪,實現無動力中斷換擋和模式切換,避免了普通AMT系統換擋過程中產生動力中斷的缺點。

圖1 基于AMT的混合動力汽車結構示意圖

以搭載該系統的某車型為研究對象,原車型部分整車參數如表1,發動機轉矩和油耗特性如圖2、圖3。

表1 原車型整車參數

圖2 發動機轉矩特性

圖3 發動機油耗特性

2 考慮不同速比組合下換擋規律變化的耦合裝置速比優化方法

傳動系速比優化是一個多目標尋優問題,評價指標為汽車的經濟性和動力性,但這二者之間的關系是矛盾的,要同時兼顧動力性和經濟性一直是速比優化的難點[14-15]。此外,不同車型對于動力性和經濟性的設計指標各不相同,難以用統一的量化指標去衡量,且需要經過多次調整。因此,編寫速比優化程序非常有必要,利用程序能夠循環計算的特性,計算出所有可能性的速比組合的動力性和經濟性指標,設計人員再從中選取出合適的速比組合作為結果。

2.1 多線程速比優化程序總體框架

程序的主體計算流程分為4部分,包括:篩選組合、換擋規律計算、動力性約束計算和油耗計算,具體如圖4所示。

程序會通過輸入的設計指標計算出最大、最小傳動比,通過多重約束計算得到各中間單位的速比范圍。將在范圍內的值形成組合并排序,代入到換擋規律計算和動力性約束計算中,以驗證是否滿足動力性指標,即動力性約束。

圖4 優化程序主體計算流程框圖

動力性約束是計算汽車從原地汽車起步到加速的時間,期間節氣門開度為最大,采用動力性換擋規律。將計算得到的時間與輸入的需求時間對比,篩選出合適的組合,進行下一步的計算。

經濟性油耗則是通過經濟性換擋規律,再根據輸入的目標工況和發動機工作狀態計算得到。從上述分析可以看出,如果定義子程序計算完成為一個循環,那么從得到第一個存在的速比組合開始,到程序計算完成,需要經歷3個循環。若采用單個線程運行,會有流程慢、計算量大等缺點。因此,本文采用并行計算的方式,在計算換擋規律的同時運行子程序。此方法能將運行3個循環的時間減少為1個循環的時間,大大提高程序的運行效率。

2.2 目標函數和函數變量

程序設計的整體思路為:將工況時間離散化得到關于速度和時間的變化,并將其劃分為N段,從而得到關于發動機工況狀態和時間的變化[16],期間按照經濟性換擋規律執行換擋流程。隨著工況的運行將單位時間油耗量放入矩陣,然后通過矩陣累加得到總油耗,數學表達式為:

(1)

式中:E為汽車在循環工況下的油耗量(g);fuel為發動機的燃油消耗二維表,在不同發動機轉速和轉矩下會產生變化。選取動力耦合裝置的傳動比為優化變量:

X= (ig1,ig2,ig3,ig4,ig5)

(2)

式中:X為優化變量;ign為動力耦合裝置n擋位的速比。因為經濟性計算為最后一環,X已經過了多重限制約束,所以直接代入計算。

2.3 耦合裝置傳動比約束條件

約束條件包括:最大最小傳動比約束、偏置等比分配約束、沖擊度約束和動力性約束。

圖5 速比約束的計算流程框圖

1) 最大最小傳動比約束

最大傳動比要求能滿足最大爬坡度,最小傳動比要求能滿足最高車速,其公式如下:

(3)

(4)

式中:m為汽車的質量(kg);f為汽車的滾動阻力系數;αmax為最大爬坡度(%);r為汽車的車輪半徑(m);i0為主減速器的減速比;ηt為傳動系總效率,取0.9。

2) 偏置等比分配約束

目前,動力耦合裝置和變速器速比分配方法有等比級數分配和偏置等比級數分配。等比級數分配能充分利用發動機提供的功率,提高發動機的動力性。因此,采用等比級數對五擋的動力耦合裝置進行分配,分配規律如下:

(5)

但在實際生活中,汽車位于高擋位的駕駛時間和駕駛里程,以及駕駛員對高擋的利用率均大大低于低擋,且速比階越小越節油,換擋也方便,故現在多采用偏置等比級數來分配速比[17]。

所以,對傳統的等比級數進行修正,使相鄰兩擋之間的傳動比之差隨擋位增加而減小,而在原等比速比基礎上變為偏置等比速比,約束條件如下:

(6)

3) 沖擊度約束

為了避免各擋位速比取值不合理,需要按照工程經驗公式對各擋位速比范圍進行限制[18]。

(7)

(8)

(9)

(10)

式(7)—(10)為偏保守的經驗公式,是工程師在設計速比為考慮相鄰擋位速比值相差過大而產生換擋沖擊影響汽車駕駛員舒適性[19],而人為地限制各擋速比的上下限范圍。

4) 動力性約束

動力性約束條件包含0~50 km/h加速時間和0~100 km/h加速時間,其公式如下:

(11)

(12)

式中:Ft為汽車的驅動力(N);Ff為汽車的滾動阻力(N);Fh為汽車的迎風阻力(N);δ為旋轉質量轉換系數;t1和t2為汽車0~50 km/h和0~100 km/h加速時間(s)。t1和t2均需要根據設計需求來制定,為動力性的最低標準,不滿足標準的速比組合不會被程序納入計算。

動力性約束的目的是判斷得到的速比組合是否符合動力性要求,以0~100 km/h時間的計算為例,其計算流程如圖6所示。

圖6 動力性約束計算流程框圖

對前文中多重約束得到的組合進行動力性的計算,運行前需要手動輸入動力性的約束指標,即百公里加速時間的最大時間標準。程序開始計算前需要導入發動機轉矩特性、整車參數和前文計算的動力性換擋規律。默認發動機初始轉速1 000 r/min,節氣門開度100%。根據發動機轉矩特性查表得到輸出轉矩,結合整車參數得到當前車速。結合動力性換擋規律,如果需要換擋則重新返回到上層計算,當車速達到目標車速后,開始下一個組合的計算。期間將每個組合所耗費的時間與設計所要求的時間進行對比,篩選出滿足條件的組合進入到下一步計算中。首先定義發動機轉速向量,節氣門開度的向量。根據發動機轉矩特性、油耗特性和已有的轉速向量得到轉矩和油耗率。做出當前節氣門下相鄰擋位速度和油耗率、加速度曲線,并求其交點作為汽車的換擋點[20],換擋規律計算流程見圖7。

圖7 換擋規律計算流程框圖

由于汽車最大爬坡度和最高車速不變,因此,最大、最小傳動比不變化,即只對中間擋位的速比重新進行優化,具體變化范圍如表2所示。

表2 各擋傳動比范圍

2.4 經濟性的油耗計算

計算油耗前,需要輸入目標工況、發動機參數、整車參數和工況要求油耗量。油耗的計算流程如圖8所示。

圖8 油耗的計算流程框圖

在計算流程中的難點和重點有二:一是通過將時間和工況離散化后,需要選擇恰當的時間步長以維持油耗量計算的精準度;二是當汽車需要換擋時出現單位時間油耗量被重復計算的情況。

針對上述問題,縮短單位計算時間和增加判斷模塊可以解決。單位計算時間是影響油耗量計算的重要因素,時間步長取得越小,油耗量越精準,但程序運行時間會增加。由于需要計算的速比組合較多,因此需要選定合適的時間步長。根據本文研究的目標將時間步長設定為0.5 s。此外,油耗矩陣在每次循環定義只能寫進一次,因此不會出現重復計算的問題。

即使經過了多種約束的限制,還是存在數量龐大的速比組合,為了方便觀察和查找,將每種速比組合進行編號,并將其放入向量中。

3 優化計算結果及分析

油耗計算輸入的工況為NEDC工況,該工況由4個城市低速循環和1個城郊高速循環組成,能體現汽車在不同工況下對發動機需求轉矩的變化,具體變化如圖9所示。程序運行后生成如圖10所示的油耗曲線。

圖9 NEDC工況車速曲線

圖10 油耗曲線

在滿足約束條件下,共有46 914種可能的速比組合,針對每一種速比組合,程序會對它們進行編號。隨著速比序號的增大,二擋的速比值增加,三擋、四擋速比值則呈周期性變化,從而對應的油耗量也呈周期性變化。可以看出,各擋位的速比值對油耗都會有影響,但是二擋的速比值對油耗影響最為明顯,其次是三擋和四擋。若單純考慮油耗則第一個周期開始的速比組合油耗最低,此時的二擋速比值處于最小值2.38。之所以呈現這種現象,是因為在城市循環工況下,汽車長期處于低速狀態,歷經多次停車起步,因此較小的二擋值能改善發動機的油耗。

在百公里速度加速過程中,使用到了多個擋位,其中三擋使用時間最短,一擋、二擋的使用時間最長,且對加速時間的影響最大,如圖11所示。圖11(a)展示了不同二擋速比值對汽車百公里加速時間的影響,圖11(b)為二擋速比值隨速比組合序號的變化。

圖11 二擋動力性的變化曲線

從圖11(a)中可以看出,隨組合序號的增加,即二擋速比值的增大,汽車加速時間縮短。結合前文油耗規律,可以發現,滿足單位周期內經濟性最好的點往往其動力性較為不好,并隨二擋速比值的增加其動力性會越差。因此,設計人員可根據汽車設計之初的需求,在動力性和經濟性間做出一定的取舍。

根據本文研究對象的動力性設計最低需求,選取出油耗最優的點,具體參數如表3所示。

表3 優化前后各參數的變化

4 系統建模及仿真分析

針對程序計算得出的結果還需要搭建仿真模型進行驗證,因為程序的計算結果是基于靜態計算的基礎上的,而實際上汽車運行中各參數時時處于動態變化中。需要對優化前與優化后汽車的動力性和經濟性進行對比,來驗證程序計算得出的結果對降低整車油耗是否有效。

4.1 動力性仿真

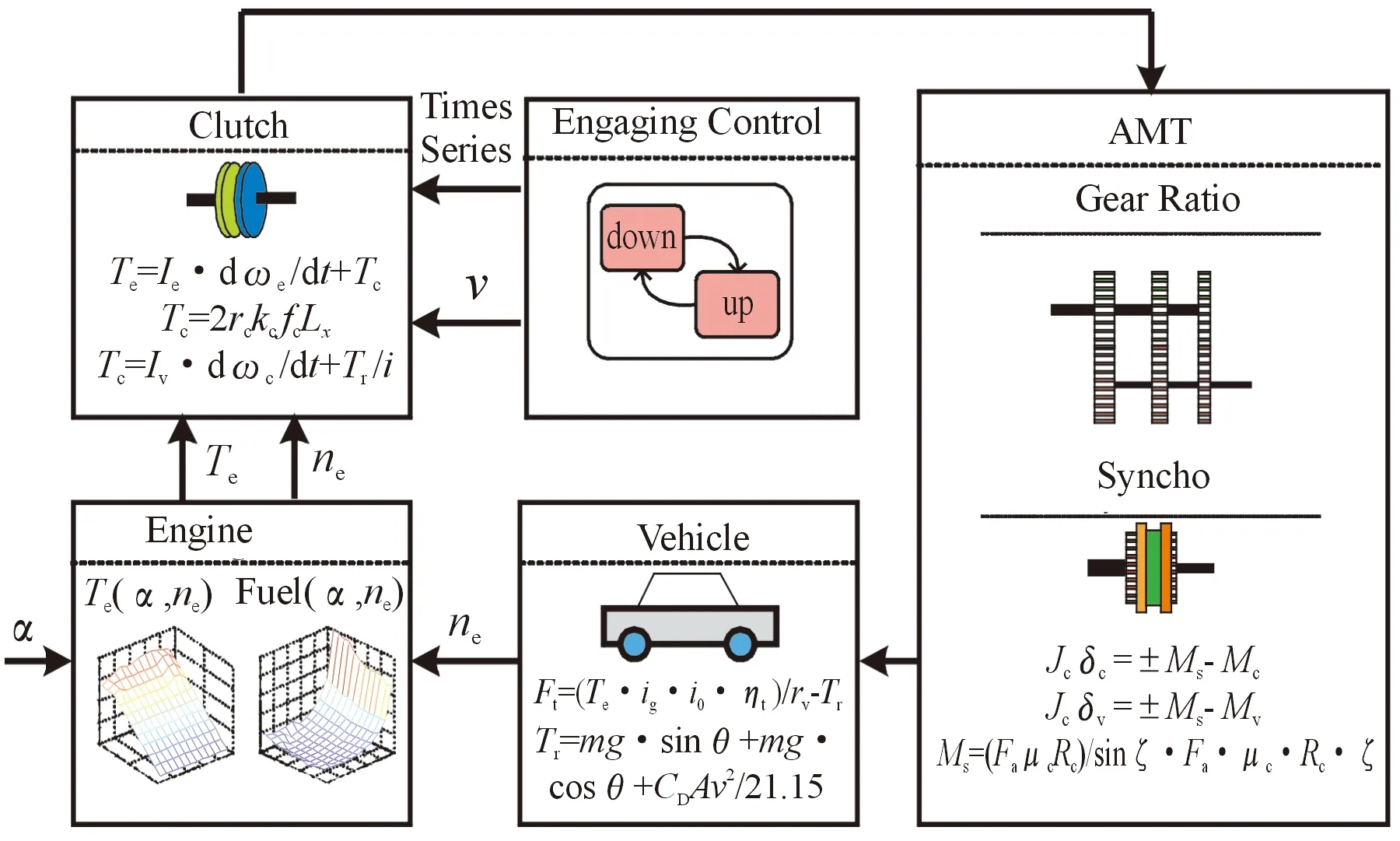

用一擋起步,以最佳換擋時間操控擋位依次至高擋,節氣門開度始終處于100%開度下,以該時間為最后評價動力性的標準[21]。在進行動力性仿真前,需要計算汽車在優化前后的動力性換擋規律,并在仿真模型中對此規律進行驗證,通過計算得出的結果判斷優化后的動力性換擋規律是否合理。以此為前提,搭建動力性的仿真模型,其動力性仿真的控制邏輯如圖12所示。

圖12 動力性仿真控制邏輯示意圖

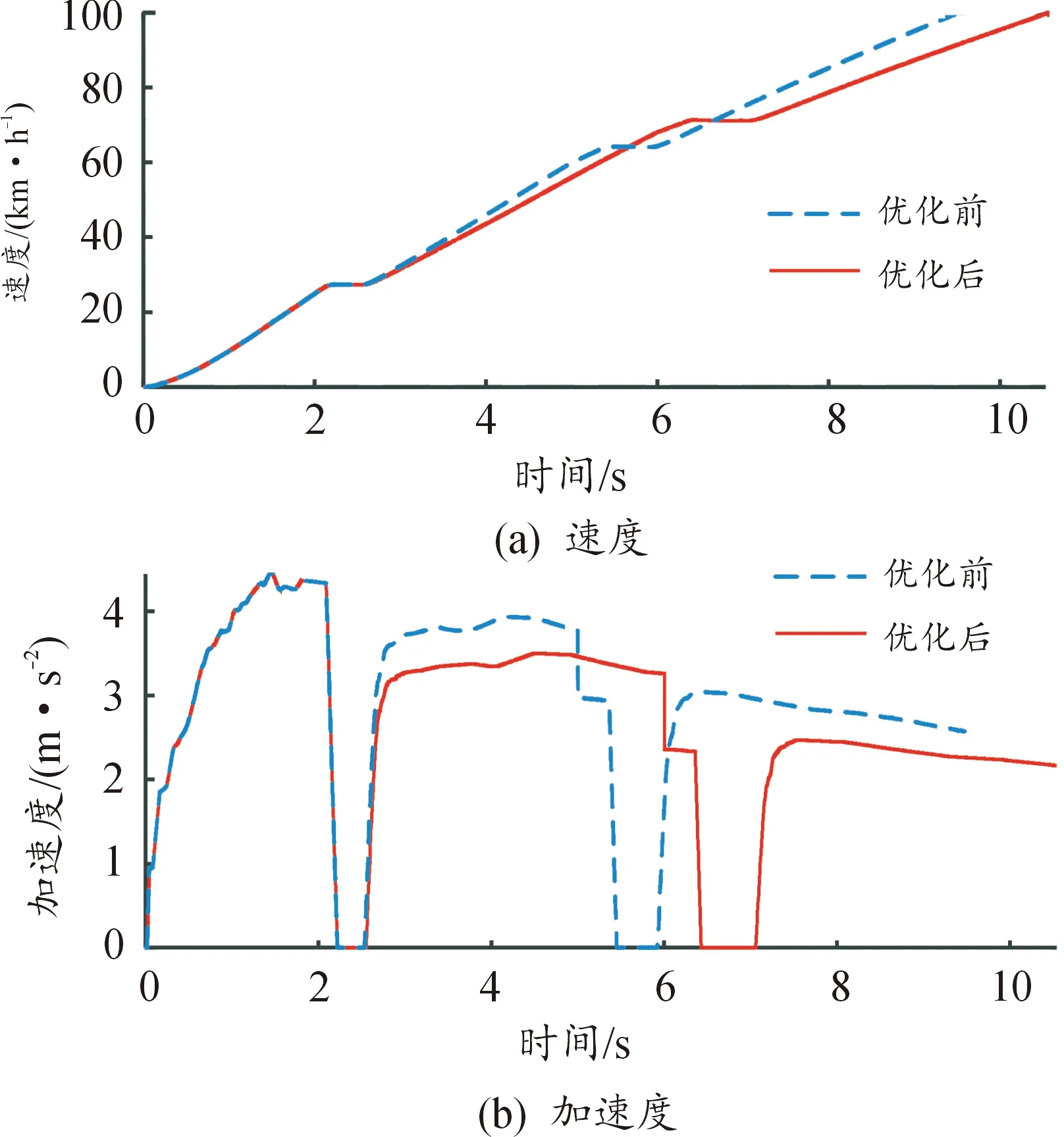

在其他參數不變的情況下,得到的動力性換擋規律如圖13所示。

圖13 動力性仿真曲線

圖13是速度和加速度隨時間的變化曲線。從圖中可以看出,車輛在切換到二擋之后動力性開始出現變化,經過優化后的汽車動力性有所降低,這是由于優化后的變速器速比值降低所引起的。從圖13(b)中可以看到,換擋過程中存在動力中斷,這是由于仿真計算模型中加入了換擋過程的動態控制以及AMT本身的特性,是靜態計算所不能呈現的。

4.2 經濟性仿真

在計算經濟性仿真前,需要計算汽車在優化前后的經濟換擋規律,并搭建仿真模型,其控制邏輯如圖14所示。與動力性仿真模型不同的是,經濟性仿真模型需要加入駕駛員模型和發動機油計算模型。又因為換擋時間對油耗影響不明顯,所以在建立經濟性仿真時沒有離合器和同步器的動態模型。

圖14 經濟性仿真控制邏輯示意圖

優化前后的經濟性換擋規律仿真結果如圖15所示。

圖15 經濟性換擋規律曲線

經過經濟仿真得到優化前后發動機工作狀態,如圖16所示。

圖16 優化前后發動機工作狀態

圖16中呈現了發動機工作點變化區域和不變區域,在城市工況中汽車啟停頻繁,較長時間行駛在低速中,發動機大多數時間工作在低轉速區域內,此時多處于工作點變化區域。在此區域汽車以較低速度行駛,經過速比優化后發動機工作點被拉高,發動機運行在更經濟省油的區域內,所以會較優化之前有更好的燃油經濟性。對于之后的城郊工況,當整車需求轉矩不大,節氣門開度較小時,也能優化發動機的工作點。當汽車行駛速度增大,需求轉矩增加,此時最高擋位的使用時間較多,由于優化前后汽車的最高擋位速比沒發生變化,所以這段工況較優化前無太大差別。

綜上所述,在低轉速,中、小節氣門開度下,經過速比優化的汽車發動機工作點被拉高,經濟性得到了有效提高。

最后通過對經濟性換擋規律和動力性換擋規律的仿真得到了優化前后的結果,如表4所示。

表4 換擋規律優化前后仿真結果

從表4中數據可以看出,優化后車輛的動力性雖然降低了11.15%,但經濟性提高了4.44%。

5 結語

1) 針對速比優化中易陷入局部最優、不同速比組合下動力性經濟性換擋規律會發生變化的情況,提出一種基于窮舉法的動力耦合裝置速比優化方法。通過該算法得到的結果覆蓋所有速比組合,能直觀體現不同速比組合下油耗和動力性的變化。此方法能保證獲得全局最優的計算結果,且當經濟性和動力性需求發生變化時,能根據計算結果快速選取出所需的速比組合。

2) 針對窮舉法計算量大的問題,在以往速比優化工作基礎上對速比組合加入了偏置等比約束、沖擊度約束和動力性約束,減小了速比搜索范圍。在不同速比組合下換擋規律的計算中,采用多線程技術進行優化計算,使計算時間保持在合理范圍內。

3) 對優化前后整車動力性和經濟性進行仿真分析,在動力性變化不大的情況下,提高汽車在低轉速和中、小節氣門開度時的經濟性,有效降低了汽車在起步和低速行駛下的油耗量。