基于模糊-PID 復(fù)合控制的底盤測功機LabVIEW 測控系統(tǒng)設(shè)計

李順,李國榮,王洋,臧其亮,馬子鵬

(1.江蘇建筑職業(yè)技術(shù)學(xué)院,江蘇徐州,221100;2.徐州重型機械有限公司,江蘇徐州,221000)

0 引言

西門子交流電力測功電機的轉(zhuǎn)速控制采用電機編碼器SMC30 以及變頻驅(qū)動器S120 實現(xiàn)閉環(huán)控制,S120 采用矢量控制,具有與直流伺服調(diào)速系統(tǒng)相匹敵的調(diào)速性能并能夠達(dá)到0.5%的轉(zhuǎn)速控制精度。然而測功機扭矩控制是開環(huán)控制,雖然S120 能夠根據(jù)采集的電機參數(shù)計算電機扭矩,但是控制精度存在很大誤差,本文以電機扭矩控制為例說明模糊-PID 復(fù)合控制在測功機上的應(yīng)用。

傳統(tǒng)PID 控制方式是針對測功機特定的扭矩控制工況完成的,當(dāng)控制參數(shù)調(diào)整好后,控制效果滿足指定扭矩工況要求[1]。扭矩控制存在參數(shù)時變、非線性等特點,采用傳統(tǒng)的PID 算法不能滿足扭矩控制精度要求,我們選用模糊-PID復(fù)合控制策略實現(xiàn)對扭矩控制的參數(shù)整定,這種復(fù)合控制策略是在小偏差范圍內(nèi)采用模糊控制,以提高系統(tǒng)的阻尼性能,減少相應(yīng)過程中的超調(diào)[2]。在大偏差范圍內(nèi)轉(zhuǎn)化為PID控制,以提高系統(tǒng)的響應(yīng)速度。二者轉(zhuǎn)化通過LabVIEW 程序根據(jù)給定的扭矩偏差范圍自動實現(xiàn)。實驗表明,采用模糊-PID 復(fù)合控制策略后扭矩控制精度能夠達(dá)到1%,滿足新能源汽車底盤的加載測試需求。

1 測功機扭矩控制硬件構(gòu)成

測控系統(tǒng)通過西門子S120 四象限變頻驅(qū)動器和加載電機組成的加載單元對電機的轉(zhuǎn)速和扭矩進行控制,測控系統(tǒng)能夠滿足新能源測試中動力總成系統(tǒng)性能試驗和電控系統(tǒng)試驗、車用電機以及動力電池組在混合動力系統(tǒng)中的性能試驗及優(yōu)化標(biāo)定、純電動系統(tǒng)性能試驗以及整車道路負(fù)載模擬試驗,整套測功機系統(tǒng)由測功機驅(qū)動系統(tǒng)、電池模擬器、采集系統(tǒng)組成,如圖1所示。測控系統(tǒng)采集并加載不同工況下車輛在道路上行駛時獲得的轉(zhuǎn)速和扭矩數(shù)據(jù),進而實現(xiàn)在測功機加載狀態(tài)下的道路負(fù)載模擬。

圖1 電力測功機系統(tǒng)整體硬件結(jié)構(gòu)

■1.1 測功機扭矩控制硬件組成

T40B 扭矩傳感器是一種非接接觸式的傳感器、由轉(zhuǎn)子和定子組成,轉(zhuǎn)子隨軸旋轉(zhuǎn),扭矩以脈沖頻率信號經(jīng)定子輸出。電機基座主要包含負(fù)載電機、負(fù)載電機聯(lián)軸器、HBM扭矩傳感器、扭矩環(huán)安裝支架、扭矩環(huán)過渡聯(lián)軸器、中間支撐組件、防護罩、升降機聯(lián)軸器、升降機傳動軸、移動調(diào)節(jié)組件等,以此保證扭矩傳感器與電機軸同軸且電機軸輸出端位置可調(diào),電機基座及扭矩傳感器的安裝結(jié)構(gòu)如圖2所示。

圖2 扭矩傳感器以及安裝方式

■1.2 測控系統(tǒng)硬件組成

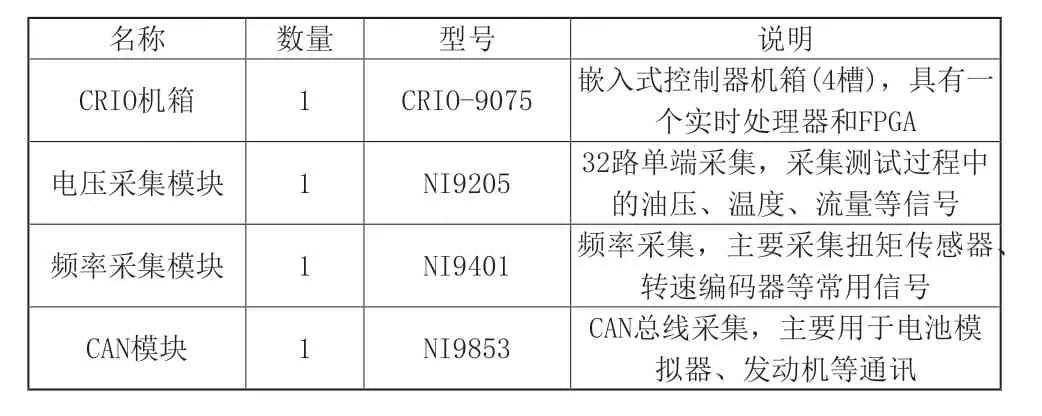

CRIO9075 控制器作為控制核心,其使用以太網(wǎng)通訊方式與變頻驅(qū)動器S120 進行通訊并實現(xiàn)電機的轉(zhuǎn)速、扭矩控制,CRIO9075 同時通過CAN 總線通訊方式與發(fā)動機和電池模擬器通訊,能夠通過測控系統(tǒng)控制發(fā)動機和電池模擬器工作,控制系統(tǒng)硬件如表1所示。

表1 CRIO測控系統(tǒng)選型

2 模糊PID 測控系統(tǒng)設(shè)計

■2.1 模糊控制原理

模糊控制器主要組成部分包括模糊化接口、知識庫、推理機和模糊判決接口[3],該模糊控制系統(tǒng)采用CRIO9075 作為控制核心,其能夠使用9401 頻率采集模塊采集T40B的輸出頻率并解析為實時扭矩值,實時扭矩值與模糊控制系統(tǒng)的經(jīng)驗表格進行比較,通過LabVIEW 軟件編程計算相應(yīng)的扭矩控制輸出值進而控制電機扭矩。模糊控制器主要是適度的調(diào)整扭矩控制輸出參數(shù),知識庫主要是由經(jīng)驗數(shù)據(jù)和規(guī)則集合構(gòu)成,規(guī)則集合主要就是由這些采樣的數(shù)據(jù)制定[4], 控制系統(tǒng)如圖3所示。

圖3 模糊控制系統(tǒng)硬件設(shè)計

■2.2 模糊控制參數(shù)確定

(1)模糊控制輸入量的確定

本文將采集的扭矩實時偏差E、扭矩實時偏差變化率EC、扭矩偏差S(設(shè)定值與實時值差值)作為控制器的輸入量,輸出量則是變頻器輸出的扭矩控制值T,建立一個“三輸入單輸出”的控制器[5],扭矩實時偏差及偏差變化率、扭矩偏差、輸出量的模糊語言分別是E、EC、S、T。

(2)模糊控制器論域及比例因子的確定

在控制系統(tǒng)中通常輸入、輸出的基本論域是連續(xù)的,而其模糊論域是離散的,在該扭矩模糊控制系統(tǒng)中,輸入變量為扭矩偏差、扭矩實時偏差、扭矩實時偏差變化率,輸出量則是電機輸出的扭矩[6],這些變量的基本論域分別記為{-s,+s},{-e,+e},{-ec,+ec}和{-t,+t},基本論域在控制過程中恒定。

對于基本論域中的元素,我們需要采用一定的變換得到模糊論語中的元素,才能夠進一步地得到其模糊量,進而用于模糊推理,在本質(zhì)上就是將連續(xù)的基本論域量化為離散的模糊論域,經(jīng)模糊處理之后,S、T的量化論域分別為{-3,-2,-1,0,1,2,3}、{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},E、EC 量化論域為{-4,-3,-2,-1,0,1,2,3,4}。

在T的論域上定義三個語言值,分別是“負(fù)大”、“零”,“正大”;在E、EC、S 定義五個語言值分別是“負(fù)大”、“負(fù)小”、“零”、“正小”、“正大”。

比例因子分別表示為:

(3)模糊變量的賦值表的建立

在建立隸屬函數(shù)時,誤差在“零”的范圍,使用分辨率“高”的隸屬函數(shù),誤差變化比較大時,分辨率相反,建立如圖4所示模糊變量S、E、EC、T的三角形隸屬函數(shù)[7]。

圖4 模糊控制系統(tǒng)隸屬函數(shù)

建立模糊變量E、EC、S、T 賦值表。

3 測控系統(tǒng)LabVIEW 程序設(shè)計

■3.1 扭矩曲線設(shè)定程序設(shè)計

扭矩編輯表格主要包括扭矩控制時間、扭矩起始值、扭矩最終值以及扭矩轉(zhuǎn)速限制值,扭矩值設(shè)定主要是在扭矩控制時間段內(nèi),電機扭矩從扭矩起始值線性變化為扭矩最終值。當(dāng)扭矩或者轉(zhuǎn)速超過限制值時電機停機,LabVIEW 扭矩程序根據(jù)扭矩編輯表格數(shù)據(jù)將扭矩的變化值以秒為單位劃分為不同的扭矩值,測控系統(tǒng)畫面根據(jù)扭矩值繪制整個扭矩控制的流程曲線,流程編輯程序如圖5所示。

圖5 扭矩設(shè)定輸出LabVIEW 程序設(shè)計

■3.2 模糊-PID 復(fù)合控制程序設(shè)計

利用模糊控制規(guī)則在線對輸出扭矩T 進行修改,找出T與偏差E、偏差變化率EC、扭矩偏差S的模糊關(guān)系,在運行過程中不斷檢測E、EC、S,并對輸出扭矩在線修改,使被控對象具有良好的動、靜態(tài)性能,計算量小,這種復(fù)合控制方式綜合了PID 控制和模糊控制的優(yōu)點,在這種控制策略下提高了控制的靈敏度和精度以及系統(tǒng)抗干擾和適應(yīng)內(nèi)部參數(shù)的魯棒性,改善了動態(tài)性能[7],且在LabVIEW 程序設(shè)計中易于實現(xiàn),模糊-PID 復(fù)合控制原理圖如圖6所示。

圖6 PID 參數(shù)自整定模糊控制原理圖

根據(jù)扭矩偏差值e 來判斷控制方式,扭矩偏差為扭矩設(shè)定值與扭矩實時值的差值,當(dāng)|e|>3時,測控系統(tǒng)采用PID 控制,當(dāng)|e|≤3 時,測控系統(tǒng)采用模糊控制,控制策略與扭矩偏差的關(guān)系如下:

在LabVIEW 環(huán)境下通過模糊系統(tǒng)設(shè)計器建立隸屬函數(shù),如圖7所示。

圖7 模糊系統(tǒng)設(shè)計器設(shè)計隸屬函數(shù)

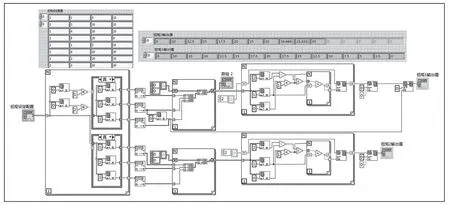

模糊系統(tǒng)設(shè)計器確立隸屬關(guān)系后保存為torque.fs文件,程序啟動后加載torque.fs 數(shù)據(jù),并根據(jù)扭矩偏差值采用不同的控制策略,LabVIEW 程序如圖8所示。

圖8 模糊-PID復(fù)合控制程序切換

實驗證明扭矩設(shè)定值與實時值存在一定的時間延時,延時時間約為2 秒左右,扭矩傳感器真實值與設(shè)定值總體曲線保持一致。使用模糊-PID 復(fù)合控制算法后電機加載過程中扭矩整體控制精度滿足底盤測試中電機扭矩加載的基本需求,LabVIEW 實測曲線如圖9所示。

圖9 測功機設(shè)定扭矩與實時扭矩LabVIEW 采集值

4 結(jié)束語

本文提出了一套基于CRIO9075 為核心的測功機模糊-PID 復(fù)合扭矩控制系統(tǒng),該系統(tǒng)與常規(guī)PID 控制相比提高了抗干擾和適應(yīng)內(nèi)部參數(shù)變化的魯棒性,減少超調(diào),實驗表明整體的控制精度基本滿足新能源測試過程中對電機扭矩的控制要求。