磁力驅動攪拌器的徑向剛度特性分析

倪修華,徐堯天,付 斌,王 濤

(1. 上海應用技術大學 機械工程學院, 上海 201418;2. 上海無線電設備研究所, 上海 201109;3. 上海航天電子通訊設備研究所, 上海 201109)

隨著科學技術的發展,反應釜在生物行業被廣泛使用,使用反應釜是為了加速釜內物料的反應和物料均勻化,現有的反應釜攪拌結構主要使用圓筒式磁力耦合結構[1],圓筒式結構可以傳遞較大的磁轉矩[2],但在攪拌時存在攪拌槳葉徑向跳動較大的情況,影響物料的攪拌效果,也會減少攪拌器的壽命。造成攪拌槳葉徑向跳動的原因主要有零部件的加工與裝配誤差及徑向剛度。攪拌器回轉軸線方向為軸向,與軸向相垂直的2個方向為徑向。徑向剛度是指產生單位徑向位移所需要的徑向力的大小。在磁力攪拌器完全對稱加工與裝配的理想條件下,攪拌槳葉應受到純力矩的作用,攪拌軸應產生扭轉變形。通過對實物樣機在沒有負載的條件下利用百分表進行打表測試,軸末端的跳動量約為0.04 mm。但在有攪拌流體存在的情況下,攪拌軸產生了肉眼可見的徑向跳動,說明攪拌軸受到了徑向力的作用。加工和制造引起的誤差相對較小,而結構自身的剛度不足是引起跳動的主要因素。因此僅研究通過結構改進設計,提高攪拌軸徑向剛度。

1 磁力驅動攪拌器的機械結構

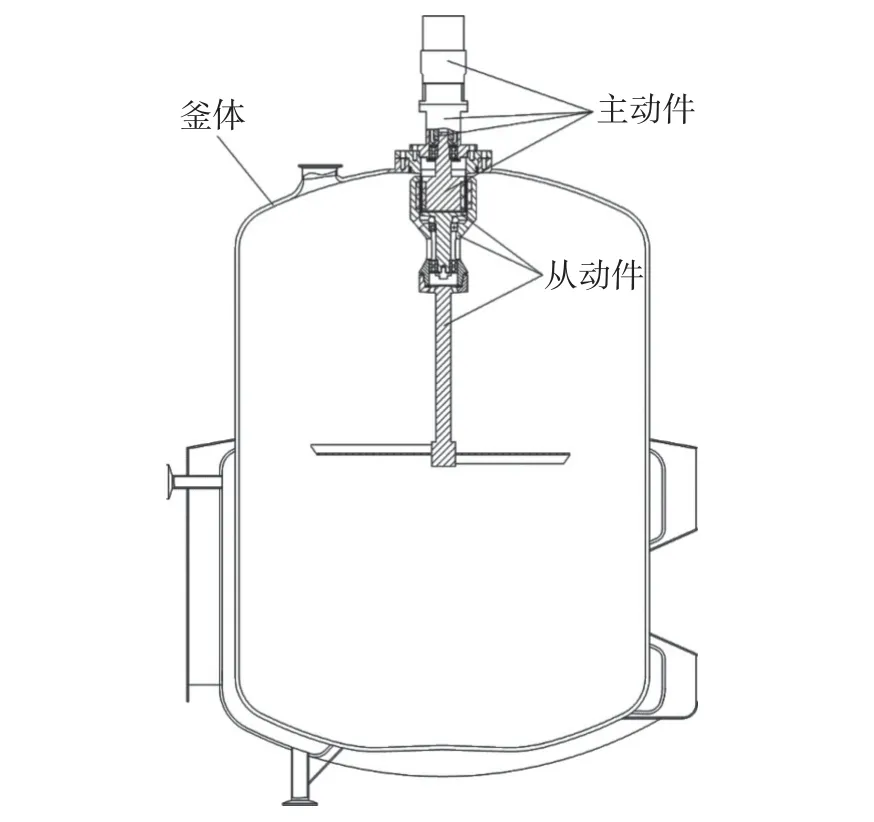

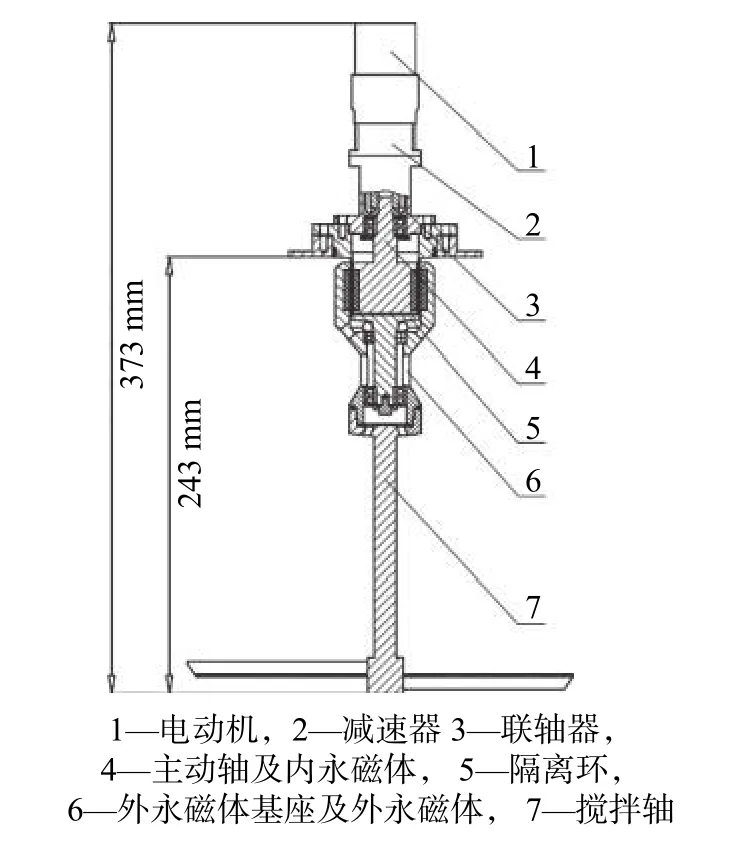

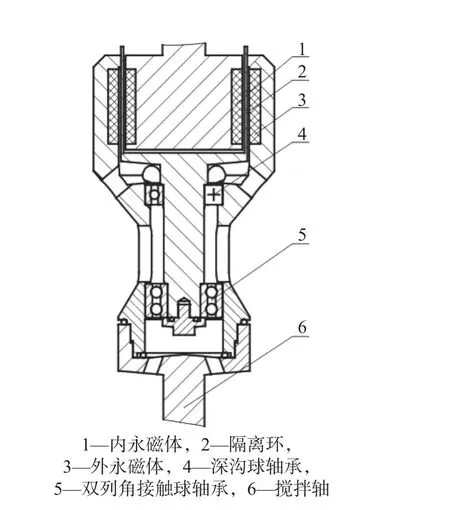

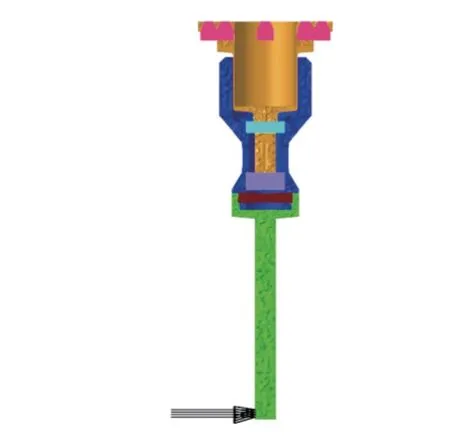

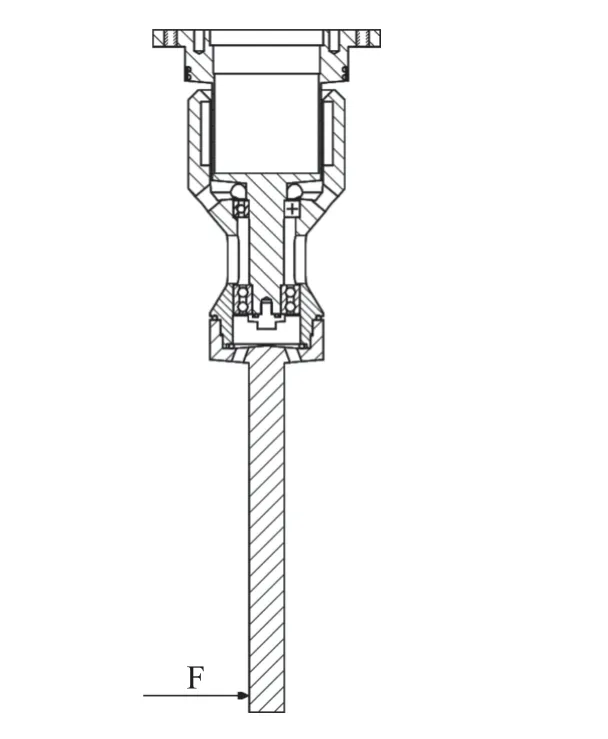

磁力攪拌器實物如圖1所示,與釜體之間的裝配關系如圖2所示,磁力攪拌器具體結構如圖3所示,主要由電動機、減速器、聯軸器、主動軸和內永磁體、隔離環、外永磁體和攪拌軸構成[3],電機通過聯軸器帶動主動軸以及內永磁體旋轉,從而帶動外永磁體以及攪拌軸進行同步轉動[4]。磁力耦合部分如圖4所示。

圖1 磁力攪拌器實物圖Fig. 1 Physical drawing of magnetic stirrer

圖2 磁力攪拌反應釜結構圖Fig. 2 Structure drawing of magnetic stirred reactor

圖3 磁力驅動攪拌器剖視圖Fig. 3 Magnetic drive agitator section view

圖4 磁力耦合部分局部剖視圖Fig. 4 Partial sectional view of magnetic coupling section

但現有的反應釜攪拌結構在攪拌時存在攪拌槳葉徑向跳動較大的情況,加劇設備老化速率,對物料的攪拌效果較差。針對以上的技術問題,考慮通過改變磁力驅動器與攪拌軸的連接方式來解決現有磁力驅動攪拌槳葉晃動量大的技術問題。

2 磁力攪拌器徑向剛度特性仿真分析

2.1 有限元分析模型的建立

由于從動組件與主動組件之間沒有機械連接,相互產生的磁場作用力相對機械作用力較小,因此不考慮內外磁體的相互作用影響。故僅對當前結構尺寸的磁力攪拌器從動件的三維建模進行簡化,并進行網格劃分,磁力驅動攪拌器隔離環中間部分為薄壁,采用二階六面體劃分3層,其余部分均采用二階四面體網格劃分[5],共計717 250個單元,1 426 987個節點。

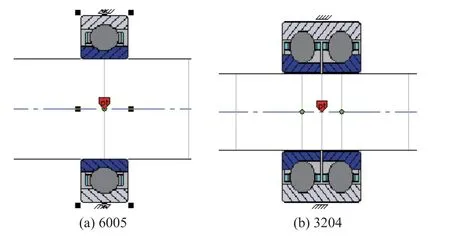

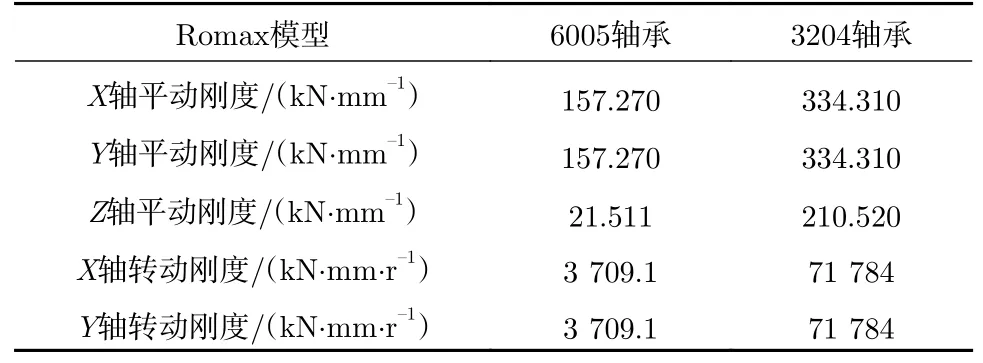

軸承部分采用rbe2單元和cbush單元等效[6]。通過改變有限元模型中cbush單元的剛度實現不同軸承的配置模擬[7]。軸承剛度是通過在Romax軟件中仿真得到軸承在X、Y、Z方向的3個平動剛度以及在X、Y方向的2個轉動剛度[8-9],Z方向為軸承的軸向,X和Y方向分別為軸承的2個徑向方向。Romax模型如圖5所示。最終得到6005深溝球軸承與3204雙列角接觸球軸承的剛度如表1所示。由表1可見,在所有方向上3204軸承的剛度均要高于6005軸承的剛度[10]。3204軸承的X和Y軸平動剛度約為6005軸承的2.1倍,3204軸承的Z軸平動剛度約為6005軸承的9.8倍,3204軸承的X和Y軸轉動剛度約為6005軸承的19.4倍,剛度的增加有利于減小攪拌器在工作時外力作用下的變形。

圖5 Romax軸承模型Fig. 5 Romax bearing model

表 1 軸承剛度參數Tab. 1 Bearing stiffness parameter

2.2 磁力攪拌器物理性能參數的設置

磁力攪拌器為了實現防腐蝕,抗氧化等特性,與溶液接觸部分均采用316L不銹鋼材料,其物理性能參數為:密度ρ=7.98×103kg/m3,彈性模量E=2.06×1011Pa。磁力攪拌器整體有限元模型如圖6所示,包括隔離環,外永磁體基座以及攪拌軸。攪拌軸承受的徑向力如圖7所示。由于重點在于比較2種不同軸承配置方式下的位移和應力,且由于本次的模型為線性模型,徑向力的大小不影響比較結論,取徑向力大小為100 N。

圖6 力學有限元模型Fig. 6 Mechanical finite element model

圖7 磁力攪拌器受力簡圖Fig. 7 Force diagram of magnetic stirrer

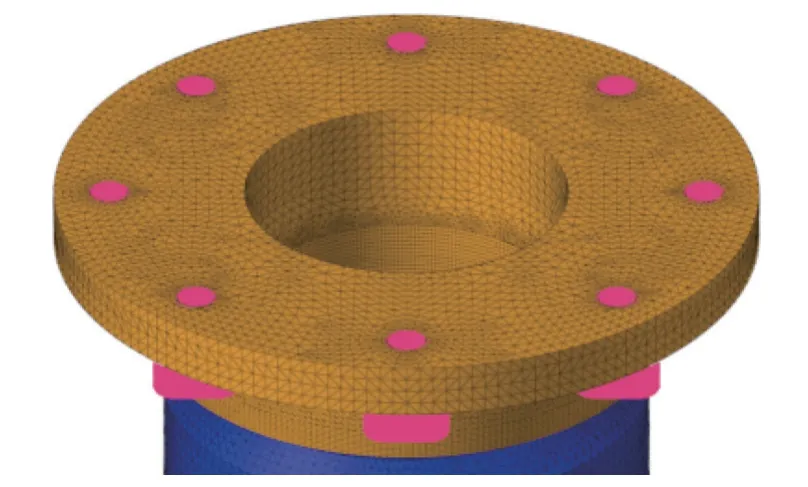

整個攪拌器是通過如圖8所示,隔離環上方的8個M8螺釘固定在攪拌釜釜體上,約束條件為對8個螺紋孔的內表面進行完全固定約束。由于攪拌釜本身的重量遠大于攪拌器本身,且為完整筒形結構,結構剛度較高,可簡化為對螺紋孔內壁所有節點的完全固定約束。

圖8 磁力攪拌器的約束條件Fig. 8 Constraint conditions of magnetic stirrer

軸承部分有限元等效模型如圖9所示。軸承部分采用rbe2單元和cbush單元進行等效,外永磁體基座與攪拌軸的連接部分采用rbe2單元等效。

圖9 軸承有限元等效模型Fig. 9 Equivalent finite element model of bearing

2.3 磁力攪拌器數值仿真結果

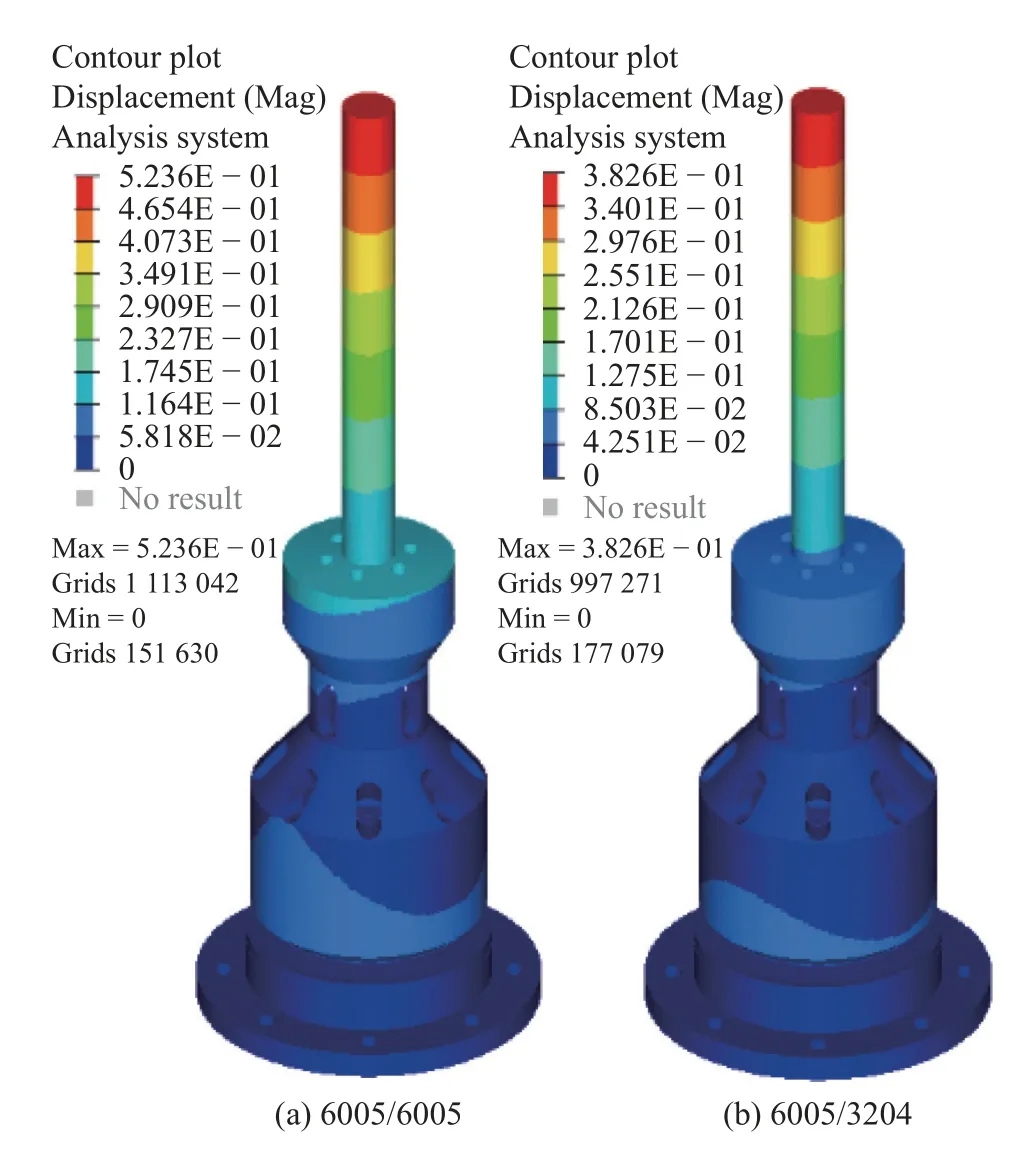

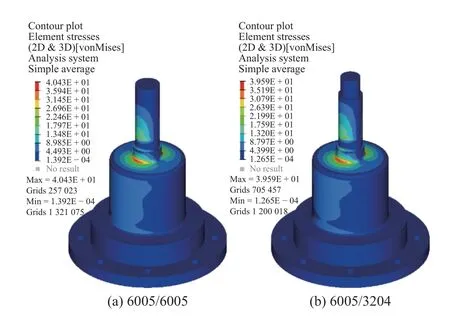

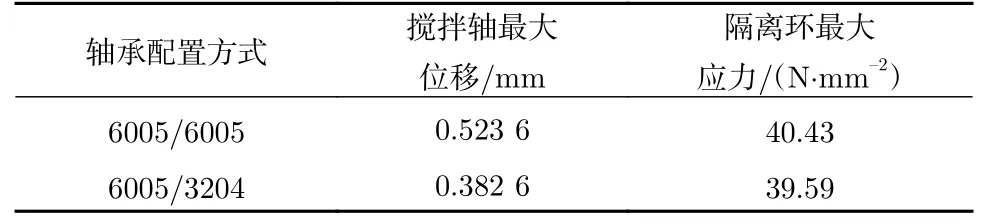

(1) 軸承配置對徑向剛度的影響。對于上述結構尺寸下的磁力攪拌器在隔離環與外永磁體基座之間采用2種軸承配置方式,第1種配置是采用1對6005深溝球軸承,圖4中的5為6005深溝球軸承,第2種配置采用1個6005深溝球軸承和1個3204雙列角接觸球軸承[11],在攪拌軸末端施加同樣大小的徑向力,查看不同軸承配置對于攪拌器末端的徑向位移的影響。磁力攪拌器的位移云圖如圖10所示,最大位移發生在攪拌軸的軸端,應力云圖如圖11所示,最大應力發生在隔離環底部,具體數據如表2所示。

圖10 攪拌軸位移云圖Fig. 10 Cloud image of agitation shaft displacement

圖11 隔離環應力云圖Fig. 11 Isolation ring stress cloud

表 2 2種軸承配置對比Tab. 2 Comparison of two bearing configurations

采用1個深溝球軸承與1個雙列角接觸球軸承配置方式可以承受徑向載荷[12],同時也可以承受攪拌時產生的軸向力[13]。6005/3204的軸承配置方式,較6005/6005的配置方式,攪拌軸末端的徑向位移下降了26.9%。攪拌軸末端位移的減小意味著攪拌軸在徑向力作用下徑向跳動也會相應的減小,即6005/3204的軸承配置方式可降低徑向跳動。但對應力的影響較小,只減小了2.07%。

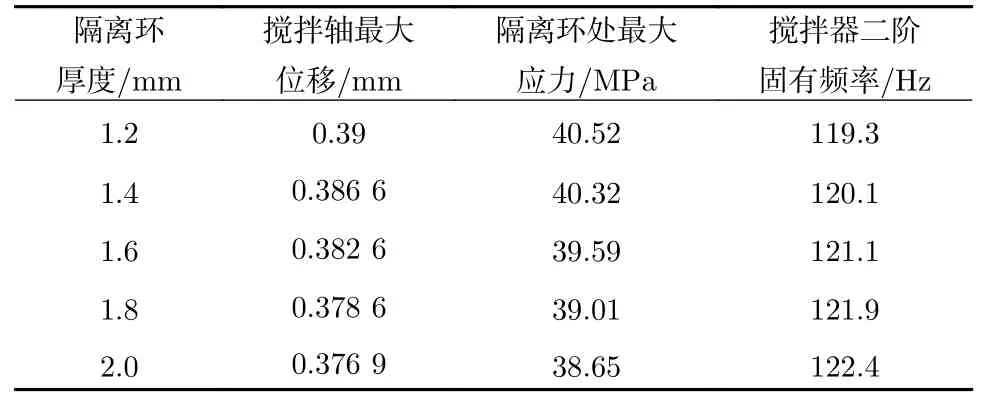

(2) 隔離環厚度對徑向剛度的影響。更改隔離環厚度,使隔離環在1.2 至2 mm之間,每隔0.2 mm取一個點進行計算,在攪拌軸末端施加同樣大小的徑向力,查看不同隔離環厚度對于攪拌軸末端的徑向位移以及應力的影響。并對磁力攪拌器進行模態分析,查看隔離環厚度對整體結構固有頻率的影響。通過采用Optistruct軟件進行數值計算得到磁力攪拌器變形及應力仿真結果,與圖10和圖11相似。由于在仿真中軸承的Z軸轉動剛度設置為自由,即剛度即為0 N·mm/r,在仿真中第一階模態為剛體模態。由于有限元仿真軟件的計算誤差,2種軸承配置下一階模態頻率均為0.019 Hz,振型顯示為剛體模態[14]。故給出了磁力攪拌器二階模態振型圖如圖12所示。表3所示為在5種隔離環厚度下攪拌軸的位移、隔離環應力及磁力攪拌器的二階固有頻率。

圖12 磁力攪拌器二階模態振型圖Fig. 12 Second mode shape diagram of magnetic stirrer

表 3 不同隔離環厚度下數值計算結果Tab. 3 Numerical calculation results under different thickness of isolation ring

根據表3所示計算結果可知:隔離環厚度逐漸增加使得攪拌軸的最大位移逐漸減小,隔離環薄弱處應力也隨之減小,磁力攪拌器的固有頻率增加,使磁力攪拌器工作時更加穩定。但隔離環的厚度對攪拌軸最大位移、隔離環處最大應力和攪拌器二階固有頻率的影響很小。隔離環厚度的增加將會造成傳遞力矩的急劇下降[15],綜合考慮加工工藝性能等方面的影響,最終選取壁厚為1.6 mm。

3 結語

對磁力攪拌器的徑向剛度特性進行了仿真分析,得到了一種較為優化的軸承配置方式。并對6005/6005和6005/3204,2種軸承配置方式進行了對比分析,結果表明6005/3204的軸承配置方式,較6005/6005的配置方式可以更有效的提高攪拌器的徑向剛度。對不同厚度下攪拌器的最大位移、隔離環處最大應力和攪拌器二階固有頻率進行了分析,綜合考慮加工因素影響得到了較為合理的隔離環壁厚參數。