成品油管道輸油主泵機械密封故障分析

張蘭新

摘要:針對成品泵機械密封故障率高的問題,文章從烏蘭成品油泵現用約翰·克蘭單端面機械密封的結構特點出發,找出該類機械密封故障率高的根本原因。在此基礎上,對8648V型雙端面機械密封的結構原理、主要優勢、現場安裝使用中存在的可改進之處進行了闡述。最后從機械密封的選型、現場安裝、泄漏監測、使用管理方面提出建議。研究結果表明:現用單端面機械密封動環既參與軸向補償,又兼顧旋轉密封的結構特點是導致其故障率高的主要原因;雙端面機械密封在結構上進行了一定優化,穩定性與安全性更高,但尚存在安裝困難、主密封溫度難以監測的問題。因此,只有做好機械密封的選型、提高現場安裝的質量標準以及完善日常使用和管理,才能逐步降低成品油泵機械密封故障率。

關鍵詞:機械密封;補償環;配合環;相應對策

中圖分類號:TE973.9????????????????????????? 文獻標志碼:A

隨著石油化工行業的不斷發展,對管道企業的安全、平穩以及盡可能的長周期運行提出了更高要求,而機泵的平穩運轉是輸油站場所安全生產的核心[1]。輸油主泵機械密封一旦發生失效泄露,不僅會觸發泵機組保護停機,甚至會導致全線停輸事故;此外,成品油向外界大量泄漏,還可能引發著火、爆炸、人員傷亡等事故[2]。因此亟待尋求一系列行之有效地改進措施,以解決現階段成品油泵機械密封故障率高的問題[3]。

為將成品油泵機械密封故障次數降到最低,盡可能提高泵機組運行可靠性,需要對現用成品油泵機械密封的故障狀況、故障原因進行深入總結分析,找出其中規律,提出針對性措施,達到預防和減少機械密封故障目的[4]。

機械密封又稱端面密封,是一種用來解決旋轉軸與泵體之間密封的裝置[5]。工作狀態下,由密封油品壓力以及彈性元件的彈力所產生的閉合力,使機械密封的兩個端面緊密貼合,進而使密封端面之間形成一個微小間隙,當輸送的油品通過此間隙時,形成一層極薄的油膜,進而阻止油品向外界泄漏,達到長期密封效果[6]。

1機械密封結構組成

不同類型機械密封在結構上存在一定差異,但均包括以下主要部分。

1.1動、靜環摩擦副(動、靜環)

動、靜環摩擦副為機械密封的主要密封原件,在工作狀態下,動、靜環摩擦副緊密貼合,起到防止介質泄露的作用[7]。根據補償機構設置以及動、靜環的補償能力,可將動、靜環進一步分為:補償環和非補償環。補償環材質相對較軟,可以軸向靈活移動,具有追隨性;自動補償密封面的磨損[1],使動、靜環始終能保持良好貼合,不同類型的機械密封補償環分布情況不同[8]。

彈性元件在機械密封中主要起補償、預緊及緩沖作用。彈性原件應當始終保持良好的彈性才能保證動、靜環摩擦副的緊密貼合和補償環的追隨作用[9]。彈性元件的彈性和穩定性直接決定機械密封端面比壓的大小,比壓過大,可能造成密封面之間的潤滑液膜厚度較小,一方面加劇動、靜環磨損,另一方面在摩擦副端面產生大量的摩擦熱,進而破壞動、靜環端面材料原有性能,進一步加劇密封端面的磨損[10];端面比壓過小,密封端面處于液體摩擦狀態,摩擦副不能良好貼合,進而導致泄漏[11]。

機械密封的輔助密封主要為 O 型圈、四氟擋圈等,以上部件不僅起到泵軸與軸套、動環與動環座、靜環與壓蓋、壓蓋與泵殼體等部位的靜密封作用,同時也具有一定的浮動、緩沖作用,使泵軸的振動不至于不加緩沖直接傳遞到主密封面、軸套、壓蓋等關鍵部位,避免因振動造成密封面磨損加劇甚至破壞[12]。

1.2傳動元件

傳動元件主要包括軸套、托架、定位螺栓等,主要是將泵軸的轉矩傳給動環,帶動動環旋轉。

1.3緊固件和防轉件

緊固件的作用是對動、靜環進行定位、緊固,保證軸向定位準確,使動靜環摩擦副處于正確的位置并保持良好的緊密貼合。防轉件主要作用是防止靜環轉動和脫出[13]。

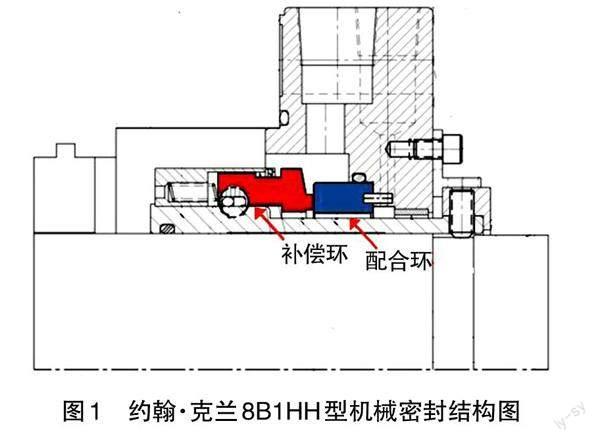

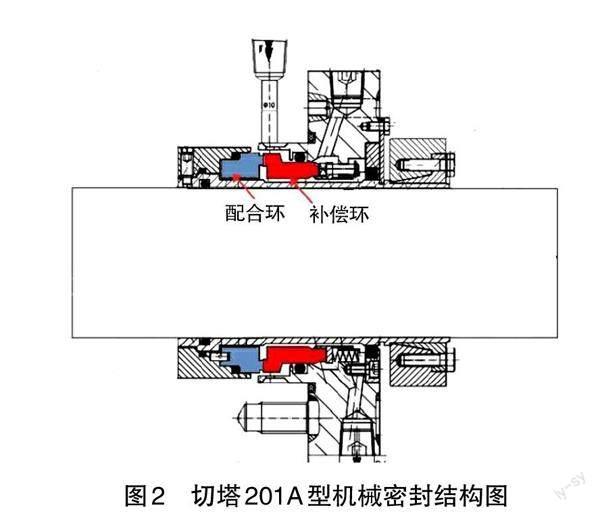

2現用成品油泵機械密封結構分析

烏蘭成品油管線蘇爾壽泵主要采用約翰·克蘭48 V、8B1HH型機械密封,兩種機械密封形式基本相同,僅在動、靜環結構上存在微小差異,可相互通用。而原油魯爾泵采用切塔201A型機械密封,成品油、原油兩類機械密封主要部件基本相同,最大差異為約翰·克蘭48V、8B1HH型機械密封的補償機構位于動環,即動環為補償環。而切塔201A型機械密封,補償機構為靜環,靜環起補償作用,如圖1、圖2所示。

2.1補償環旋轉對機械密封軸向補償的影響

無論是8B1HH型機械密封還是48V型機械密封,動環不僅跟隨泵軸旋轉,還參與軸向補償,因此要求動環在保證與動環座傳動機構緊密貼合的同時存在一定的相對浮動性,能夠在彈性原件的帶動下軸向自由移動,因此,該類型的機械密封動環與動環座之間的傳動方式穩定性差,動環與動環座之間活動度較大[14]。

實際工作條件下,啟停泵時,在瞬間大扭矩和振動的作用下,一方面可能導致動環傳動凸臺與動環座傳動槽卡死,致使動環無法自由回彈,補償功能減弱,工作時動靜環密封面間隙變大,造成泄漏量增加[15]。此外,對于8B1HH型機械密封,隨著使用時間的增加,動環外緣傳動槽磨損加劇,動環座無法將扭矩傳遞至動環,因此實際運行時,動環與動環座無法同步轉動,動環喪失隨動性,進而導致機械密封完全失效,油品大量泄漏[16]。

2.2補償環旋轉對彈性元件穩定的影響

約翰·克蘭的8B1HH 型、48V 型機械密封,均由多根彈簧共同作用提供軸向預緊力[17]。實際工作條件下,動環座帶動彈簧旋轉,泵軸的徑向振動直接作用于動環座,進而作用于彈簧[18]。成品油泵單端面機械密封動環座與動環之間間隙相對較大,且動環活動度較大[19]。因此,泵軸振動促使彈簧在保持軸向快速伸縮的同時,在徑向相對于推環同樣存在一定的高頻往復運動,隨著運行時間的增加,彈簧穩定性逐漸降低,彈簧無法穩定的提供軸向彈力,部分彈簧甚至可能發生疲勞斷裂[20]。

彈簧預緊力無法均勻穩定的施加至動環,動環垂直度不足,造成動環一側預緊力偏大,對應該側動環端面與靜環貼合較緊,另一側與靜環相對貼合不足,造成動環偏磨。現場運行中表現為周期性泄漏[21]。

3雙端面機械密封結構分析

針對現有成品油泵機械密封故障率高,并且機械密封一旦發生故障,極易導致大量成品油從泵內直接泄漏噴出,造成環境污染,存在火災爆炸等風險的問題。雙端面機械密封可有效解決問題。

以約翰·克蘭8648V型雙端面機械密封舉例,該雙端面機械密封采用雙密封串聯不加壓布置結構,內側密封為接觸式高壓封液密封,用于密封泵輸送的成品油。而外密封為接觸式干運轉密封,正常工況為接觸式干運轉。對于8648V型雙端面機械密封,在實際運行中內側密封起主要密封作用,密封原理與單端面密封相同,動、靜環端面互相貼合并相對潤滑組成密封端面,防止成品油泄漏。此外,相比于傳統的單端面機械密封,雙端面機械密封多了一對摩擦副,當內側密封發生失效泄漏時,外側密封能有效防止或緩沖泄漏油品從機械密封壓蓋處流出,進而避免了成品油直接進入大氣[22]。

3.1雙端面機械密封的優勢

相比于目前使用的約翰·克蘭系列單端面機械密封,8648V型雙端面機械密封的內密封為外置式靜止型機械密封,即動環僅參與旋轉,不具備軸向補償能力,動環與動環座之間通過傳動銷緊密結合,不存在相對運動,傳動銷將旋轉扭矩傳遞給動環,因此可以避免現用約翰·克蘭單端面機械密封由于動環與傳動機構之間卡塞,造成動環喪失軸向移動補償能力,進而導致密封面無法良好貼合的問題[23]。此外,8648V型內密封動環與動環座、動環與軸套之間,均加設輔助密封“O 型圈”,起到一定的浮動緩沖作用,因此相比于傳統的單端面48V、8B1HH型機械密封,大大降低了因動環傳動部件磨損失效,導致的動環喪失隨動性風險。

將補償機構設置在靜環,彈簧不隨軸旋轉,還可有效避免彈簧因振動以及在高速旋轉時離心力所導致的變形失彈、疲勞斷裂等問題[24]。

除此之外,當內側密封失效發生大量泄漏時,外側密封能有效避免油品滲漏至大氣,因此相對于現用的成品油泵機械密封,8648V型雙端面機械密封在結構上更加安全可靠。

3.2雙端面機械密封的改進之處

盡管8648V型雙端面機械密封,在可靠性、安全性等方面相比現用8B1HH和48V型機械密封有大幅度提高,但是8648V型雙端面機械密封在現場安裝使用中仍存在一定的可改進之處。

泵殼體至軸承箱距離相對較近,即機械密封的安裝空間有限。8648V型雙端面機械密封由于采用了兩對摩擦副串聯形式,機械密封整體較厚,對安裝空間的要求相對較高,進而導致了雙端面機械密封現場安裝較為困難。

現用的8B1HH、48V 型單端面機械密封,其動、靜環密封端面位于靜環壓蓋內部,即處于泵殼體外部,安裝在靜環壓蓋 Q 孔的溫度變送器,能夠對動、靜環摩擦副的溫度進行直接監測,可及時準確地反應密封面的溫度狀況。

而8648V型雙端面機械密封采用了兩套密封串聯結構,主密封部分完全深入泵殼體內部。目前8648V 型雙端面密封僅在靜環壓蓋處 Q 孔安裝了溫度變送器用以監測外密封溫度,而外密封在雙端面機械密封中屬于輔助密封,對于運行中起到主要密封作用的內側密封,未設置溫度監測,所以在運行過程中,運行人員無法掌握主密封處的溫度狀況。

實際運行過程中,當機械密封出現懸液分離器故障、沖洗管線堵塞以及密封端面比壓過大等故障時[25],會在密封端面產生大量的摩擦熱,且無法及時通過沖洗管線帶走摩擦熱,這必然會導致內側密封動、靜環溫度升高,由于雙端面機械密封未設置主密封面溫度監測,運行人員無法及時發現主密封面溫度異常,使動、靜環摩擦副在高溫條件下工作,因此密封端面存在熱裂和變形風險,進而導致主密封失效[26]。

4結論

盡管烏蘭線蘇爾壽12×14×23A( B )型輸油泵目前廣泛采用的密封形式為單端面動環補償型,但近年來單端面機械密封故障率居高不下,一旦發生失效泄漏,存在較大的安全風險,因此,單端面動環補償型機械密封逐漸無法滿足輸油泵平穩運行以及安全生產等方面的要求。

8648V型雙端面機械密封,當內密封失效時,能夠有效延緩或防止油品向外界泄漏,安全性相對較高;同時,雙端面機械密封在現場安裝使用方面已取得一定效果。盡管如此,雙端面機械密封在控制尺寸、內密封溫度監測方面,后期可進一步優化。

單端面靜環補償型機械密封在結構穩定性、安裝、溫度監測等方面具有優勢。因此,可考慮對單端面靜環補償型機械密封進行現場試驗,充分對比雙端面機械密封與單端面靜環補償型在現場安裝、后期使用、故障率、故障嚴重度等方面的差異,以進一步確認機械密封的選用。

參考文獻:

[1] 孫見君,陳國旗,嵇正波,等.接觸式機械密封界面泄漏機理分析[J].化工學報,2018,69(4):1528-1536.

[2] 張國濤,童寶宏,尹延國,等.環面接觸復層多孔軸承熱流體動壓潤滑性能及生/傳熱機制分析[J].機械工程學報,2019,55(21):98-107.

[3] 陳匯龍,李同,任坤騰,等.端面變形對液體動壓型機械密封液膜瞬態特性的影響[J].化工學報,2017,68(4):1533-1541.

[4] 寧秀秀,何鵬剛,白少先.螺旋槽端面氣膜密封結構高溫特性研究[J].航空發動機,2019,45(2):13-18.

[5] 廉鑫,張偉.化工機械密封故障原因及對策研究[J].中國設備工程,2021,482(18):153-154.

[6] 趙逸群.石油化工機械裝置中泵類機械密封的應用探討[J].中國石油和化工標準與質量,2021,41(10):156-157.

[7] 徐魯帥,王赟磊,張帆,等.擾變工況下不同表面結構機械密封瞬態特性分析[J].西安交通大學學報,2020,54(1):56-63.

[8] 孫電鋒,孫見君,於秋萍,等.非接觸式機械密封動力學研究進展[J].化工進展,2019,38(12):5238-5246.

[9] 司喬瑞,崔強磊,袁建平,等.氣液兩相入流條件下離心泵內部流動誘導特性實驗研究[J].振動與沖擊,2019,38(9):15-21.

[10] 孟祥鎧,江瑩瑩,趙文靜,等.考慮空化效應的螺旋槽機械密封液膜動力學特性研究[J].摩擦學學報,2019,39(2):171-180.

[11] 李勇凡,郝木明,孫鑫暉,等.動環補償型液膜密封三自由度動力學響應特性分析[J].振動與沖擊,2019,38(1):50-57,95.

[12] 李振濤,王赟磊,郝木明,等.溝槽參數對螺旋槽液膜密封空化誘發影響分析[J].化工進展,2018,37(5):1670-1679.

[13] 李振濤,王赟磊,郝木明,等.下游泵送螺旋槽密封空化試驗及性能分析[J].摩擦學學報,2017,37(6):743-755.

[14] 於秋萍,孫見君,馬晨波.接觸式機械密封孔隙率及密封間隙研究[J].流體機械,2021,49(11):54-61.

[15] 李彥啟,劉啟東,劉合榮,等.基于熱力耦合的鑲嵌式機械密封端面變形分析[J].潤滑與密封,2021,46(9):113-119.

[16] 馬潤梅,趙祥,李雙喜,等.顆粒介質用機械密封熱力耦合變形及摩擦磨損研究[J].化工學報,2021,72(11):5726-5737,5893.

[17] 利歌.極端工況下機械密封的磨損性能[J].金屬功能材料,2021,28(3):67-71.

[18] 陳志,蔡垚,顧燦鴻.基于分形理論的機械密封干摩擦時端面接觸特性的研究[J].工程科學與技術,2021,53(3):188-196.

[19] 馬潤梅,趙祥,陳瀟竹,等.高速干摩擦機械密封的端面變形及摩擦磨損[J].北京航空航天大學學報,2022,48(7):1174-1182.

[20] 王寧.石油化工機械裝置中泵類機械密封的應用與對比[J].石化技術,2022,29(3):223-224.

[21] 張勝國,韓君炎,封興良,等.終聚釜用機械密封失效分析及改進措施[J].合成技術及應用,2022,37(1):50-54.

[22] 龔大強.化工機械密封技術應用研究[J].化工設計通訊,2021,47(6):86-87.

[23] 廉鑫,張偉.化工機械密封故障原因及對策研究[J].中國設備工程,2021,482(18):153-154.

[24] 張玉海.化工機械密封故障原因及解決策略[J].中國設備工程,2020,448(12):143-144.

[25] 李濤.化工機械密封失效分析和裝配質量控制[J].當代化工研究,2020,64(11):15-16.

[26] 孫立國.化工水泵機械密封問題成因及解決辦法[J].化學工程與裝備,2020,285(10):174-175.