基于碲鋅鎘探測器的高精度毫米級厚度測量技術研究

呂亮亮,劉軍濤,李公平,高旭東,宗 暢,張正宏,孫淑義,潘小東,李 暢

(蘭州大學 核科學與技術學院, 蘭州 730000)

薄膜的生產對厚度有明確要求。在工業生產中,為了提高生產效率,實現高經濟效益,需要對產品厚度進行精確測量,在GB/T 30768—2014中,明確要求食品包裝用紙與塑料復合膜、袋的厚度偏差在±10%;鋼廠冷軋鋼板生產過程中需要對鋼板厚度精確測量,這直接影響鋼板的軋制質量[1],一般冷軋薄帶鋼厚度為0.6~2.5 mm,冷軋帶鋼的軋制要求厚度公差控制在±0.02 mm以內[2];在漆膜涂層制備中,涂層厚度若未達到規定要求,則會導致多種漆膜缺陷,影響涂層的黏結強度、有效壽命和產品功能等關鍵性能[3]。

目前,厚度測量方法分為破壞性測量法和無損測量法。破壞性測量法包括電解法、切割法和稱重法等;無損測量法包括激光測量法、超聲波測量法、磁感應法和射線測量法等。其中,破壞性測量法如電解法,對待測產品造成一定程度損傷,測量精度不高且使用范圍不廣[4];超聲波測厚法、磁感應法和激光測量法等使用安全,不存在放射性,但是其中一些關鍵器件使用壽命相對較短,如激光測量法中的激光器使用壽命為2~3年[5]。射線測量法分為X射線測厚法和γ射線測厚法[6],其中X射線測厚法,厚度在15~25 μm的熱縮膜,測量精度為±1 μm[7],測量水平與同位素法相當,但需要X射線發生裝置,功率大,經濟性一般[8]。而γ射線測厚法采用γ放射性同位素,無需提供電源,具有測量精度高、經濟效益好和使用壽命長等優點,因此可基于γ放射性同位素測厚法研發高精度厚度測量裝置。目前,厚度檢測存在測量精度低、經濟效益差以及高精度的測量裝置未完全實現國產化等問題[9],因此,研制一臺高效且性價比高的高精度厚度測量系統對于科研和生產具有重要意義。

γ射線吸收法在厚度測量領域有巨大潛力,例如,在測量煤炭預留層厚度方面,γ射線背散射技術已得到初步應用,但采用閃爍體探測器,測量精度不高[10];陳英琦等[11]利用NaI(Tl)閃爍探測器和多道脈沖分析器測全能峰的方法進行測厚,減少康普頓散射影響,但是測量厚度精度在百微米量級,精度不高。江知非等[12]基于γ射線開發冷軋帶鋼測厚儀,采用電離室作為信號的接收,測量精度達到0.1%,但是測量及數據處理過程較為復雜。因此,由于之前采用的探測器測量性能差、精度低以及測量方法存在不足等,導致γ射線吸收法測量精度不高或操作復雜,需要進一步改善。碲鋅鎘(cadmium zinc telluride, CZT)探測器是一種化合物半導體探測器[13],近年來發展迅速,具有可在室溫條件下工作、能量分辨率高、響應快速、長時間穩定性等優點,對γ射線的吸收本領強[14],廣泛用于低能X射線和γ射線的測量。

基于低能241Am放射源和平面型的CZT探測器[15],設計一套γ透射法高精度厚度測量裝置,并對其測量性能進行實驗測試,以期實現高精度厚度測量。

1 裝置與方法

1.1 測量原理與方法

本探測原理基于射線探測技術,被廣泛應用于測量物體的厚度、密度、質量厚度等領域[16]。一定強度的γ射線在穿過樣品過程中與物質相互作用(主要是光電效應和康普頓散射)會造成γ射線衰減和散射,通過探測透射射線強度可以反映出樣品的厚度等信息。

根據透射原理:

I=I0e-μmρd

(1)

式中,I為射線通過樣品后的透射強度,cm-2·s-1;I0為入射射線強度,cm-2·s-1;μm為質量衰減系數,cm2·g-1;ρ為待測樣品密度,g·cm-3;d為待測樣品厚度,mm。當樣品密度ρ保持不變,樣品厚度d與射線透射強度I呈指數關系[17]。

1.1.1放射源的選擇 根據所測量樣品的密度、成分、測厚范圍和誤差等因素,確定合適的放射源類型及射線能量[18]。通過計算厚度誤差,當射線強度測量的系統誤差遠小于射線強度測量的偶然誤差時,為了保證厚度誤差最小,選擇的放射源需要滿足式(2)[19]:

μmρd=2

(2)

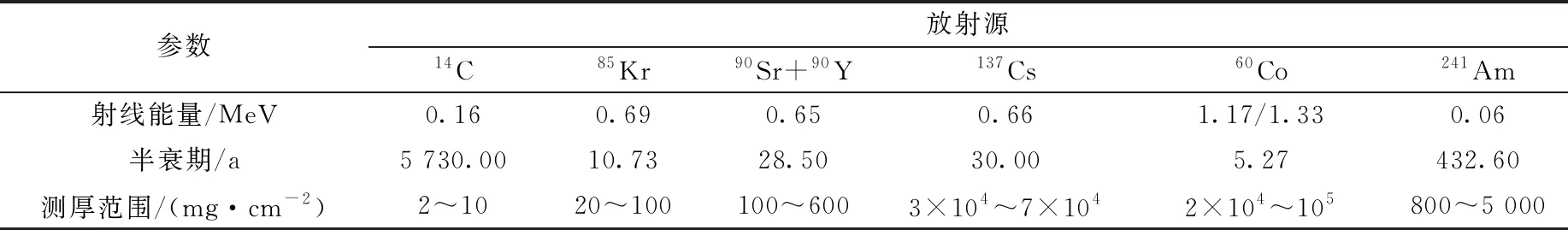

根據式(2),考慮被測材料的厚度和密度,選取合適能量的放射源。表1是工業中常用的放射源及其相應的測厚范圍。

表1 工業上常用放射源的測厚范圍[19]

由表1可知,241Am放射源半衰期長(432.60 a),可以實現長期工作,無需頻繁更換,提高安全性。而且,241Am放射源γ射線能量低(0.06 MeV),易于屏蔽,且主要產生這一種單能γ射線,干擾小、單色性好,不需要復雜的非線性模型進行刻度校正,相比于具有能譜分布、非單能等特點的X射線[20],具有獨特優勢。因此,基于此種γ射線,設計一套高精度厚度測量系統,實現對樣品的高精度厚度測量。

1.1.2放射源活度的選擇 放射性核素衰變具有統計分布,射線與物質相互作用過程也存在著隨機性。因此,采用射線測厚的方法不可避免地存在統計漲落,保證厚度變化引起的計數變化大于統計漲落,是采用這種方法實現高精度厚度測量的前提。

根據式(1),不同厚度的樣品變化帶來的計數變化為:

I-ΔI=I0e-μmρ(d+Δd)

(3)

式(3)/式(1)得:

(4)

對式(4)進行泰勒展開并化簡得:

(5)

(6)

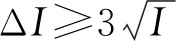

因此,透射射線強度(全能峰計數)I需要滿足式(6)才能用于高精度厚度測量。

1.2 測量裝置

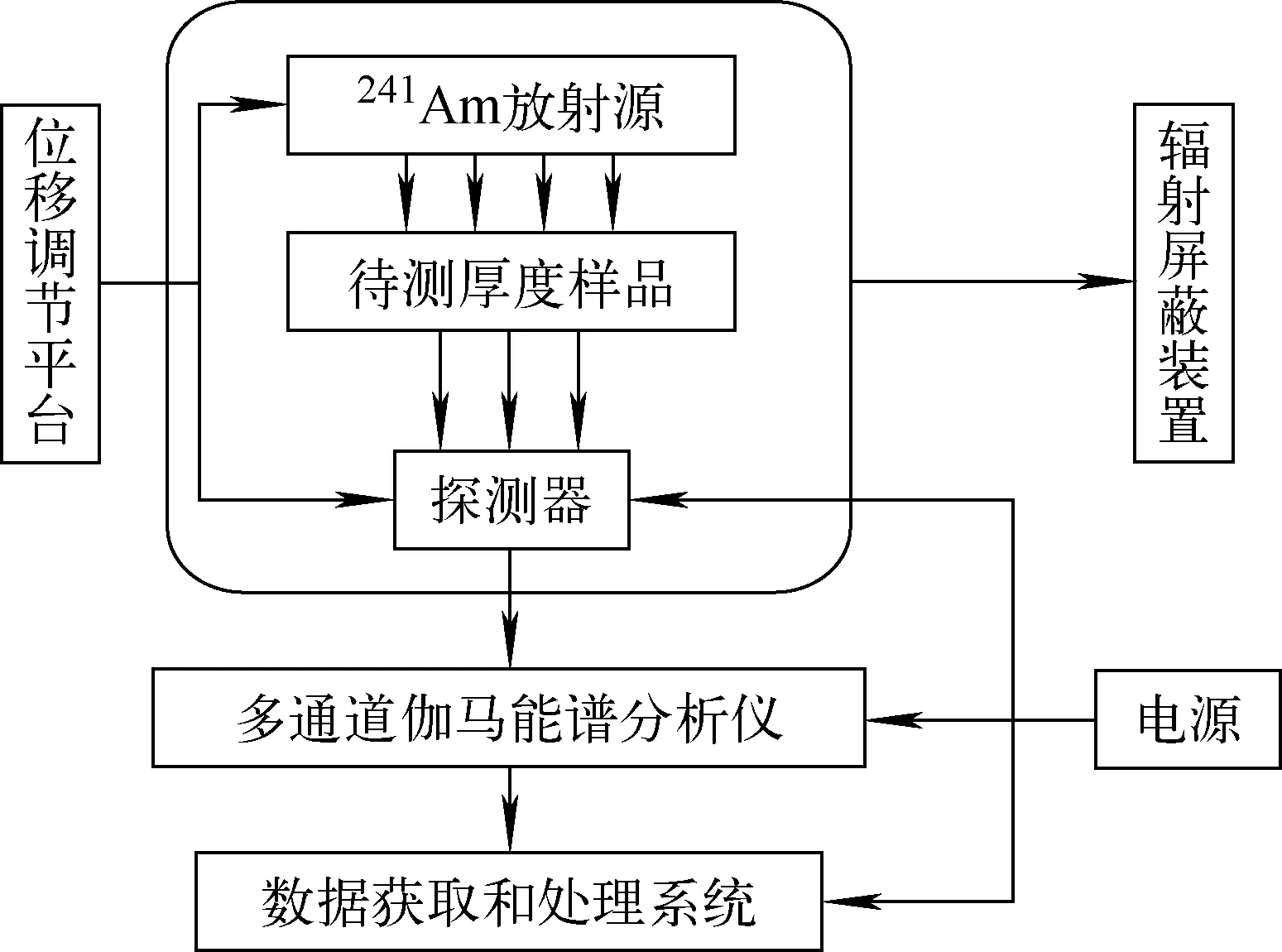

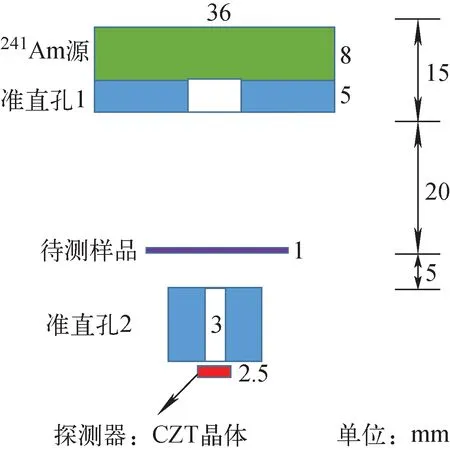

厚度測量裝置示意圖示于圖1,基本組成部分主要包括:241Am放射源、待測樣品、探測器(CZT探測器)、位移調節平臺、多通道γ能譜分析儀、數據獲取和處理系統、輻射屏蔽裝置和電源等。

圖1 高精度厚度測量裝置示意圖

γ射線源、待測樣品、CZT探測器與三軸位移平臺自上而下同軸相對放置,多通道γ能譜分析儀一端通過引線與CZT探測器連接,一端與計算機連接傳輸數據,電源為計算機和CZT探測器供能,被放置在屏蔽罩外部。計算機接收的數據由編寫好的數據獲取和處理系統進行在線處理和分析。其中,CZT探測器將準直器、探測晶體、電荷靈敏前置放大器和高壓模塊集成,外觀尺寸約為25 mm×25 mm×150 mm,對241Am的0.06 MeV全能峰的能量分辨率<10%,本征探測效率>99%。采用費思(Faith)直流電源FTL8020P為探測器提供5 V的穩壓電源,電壓分辨率1 mV,噪聲<50 mVpp。

1.3 模擬與實驗驗證

1.3.1模擬方法 Geant4是一個基于蒙特卡羅方法的模擬物質中粒子輸運的程序包,因為其充足的物理過程類和高靈活性,廣泛應用于核物理、高能物理、加速器物理、空間物理和醫學物理等領域[21-23]。針對高精度厚度測量系統的關鍵因素,使用Geant4建立模型(圖2)進行以下模擬研究。(1) 以不銹鋼為例,模擬計算厚度對全能峰面積的影響。(2) 確定合適的準直孔厚度和內徑大小,放射源、準直孔、樣品和探測器等的相對位置,輻射屏蔽的材料和厚度等參數。(3) 以常見的A4紙為例,模擬全能峰面積與厚度的關系,并與實驗結果對比。

圖2 高精度厚度測量模擬模型示意圖

1.3.2實驗驗證 為了測試本測量裝置的性能,進行以下實驗:(1) 在實驗條件不變的情況下,連續工作24 h以上,測量系統的穩定性;(2) 對常見的A4紙和密度在1~2.2 g/cm3的圓臺型樣品進行厚度測量,驗證該系統的在線測量性能;(3) 測量厚度差為0.001 mm的高速鋼樣品和陶瓷樣品,驗證系統的高精度厚度測量性能。

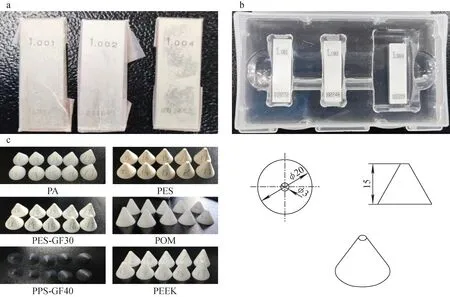

實驗所用樣品示于圖3。其中,高速鋼樣品和陶瓷樣品的厚度如圖中樣品頂部數字所示,單位為mm;圓臺型樣品的參數列于表2,圓臺型樣品的尺寸和形狀如圖3c。

a——高速鋼樣品;b——陶瓷樣品;c——圓臺型樣品

表2 圓臺型樣品參數

1.3.3測量條件補償法 為了提高測量系統的高精度測厚性能,提出測量條件補償法,消除測量系統在長時間不間斷工作過程中,由于電壓波動、放射源統計漲落和儀器工作不穩定等帶來的影響,從而實現高精度測量。

(7)

將修正后的結果Smodifiedi作為不同厚度樣品的全能峰面積I。采用已知厚度d的標準樣品對其全能峰面積I進行校準。已知射線透過樣品滿足指數衰減的關系,如式(1)所示,本系統為了實現高精度測量,即待測樣品厚度變化很小,從而可以對式(1)進行泰勒展開得到式(8):

I=I0e-μmρd=I0(1-μmρd+…)

(8)

當忽略高階項時,可得式(9):

I=I0(1-μmρd)=Kd+N

(9)

其中,K=-μmρI0,N=I0。因此,可以用線性關系式進行擬合校準。如果不忽略高階項,則式(9)為多項式,可以利用多項式進行擬合校準。合理選取擬合關系式可以提高測量的準確度、降低誤差。從而根據待測樣品的全能峰測量結果,可計算得到待測樣品的厚度。

2 結果與討論

2.1 高精度厚度測量系統模擬

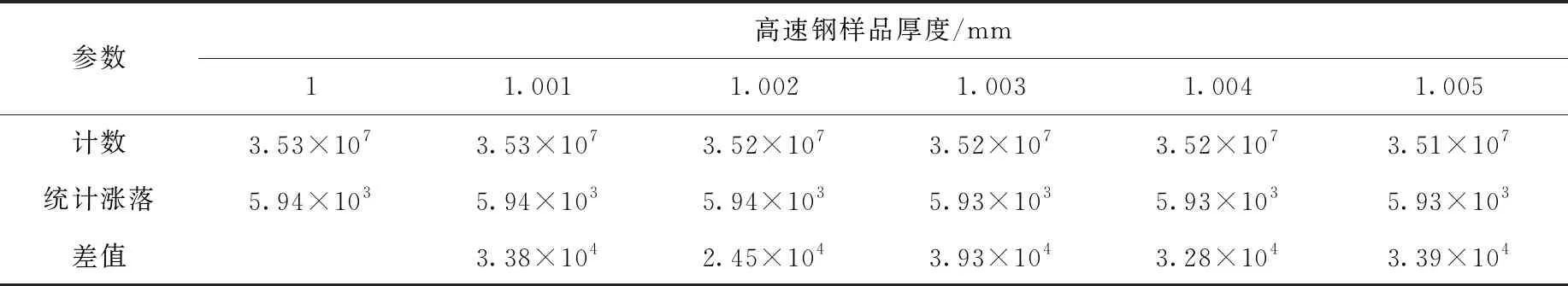

表3 峰計數與高速鋼樣品厚度變化關系

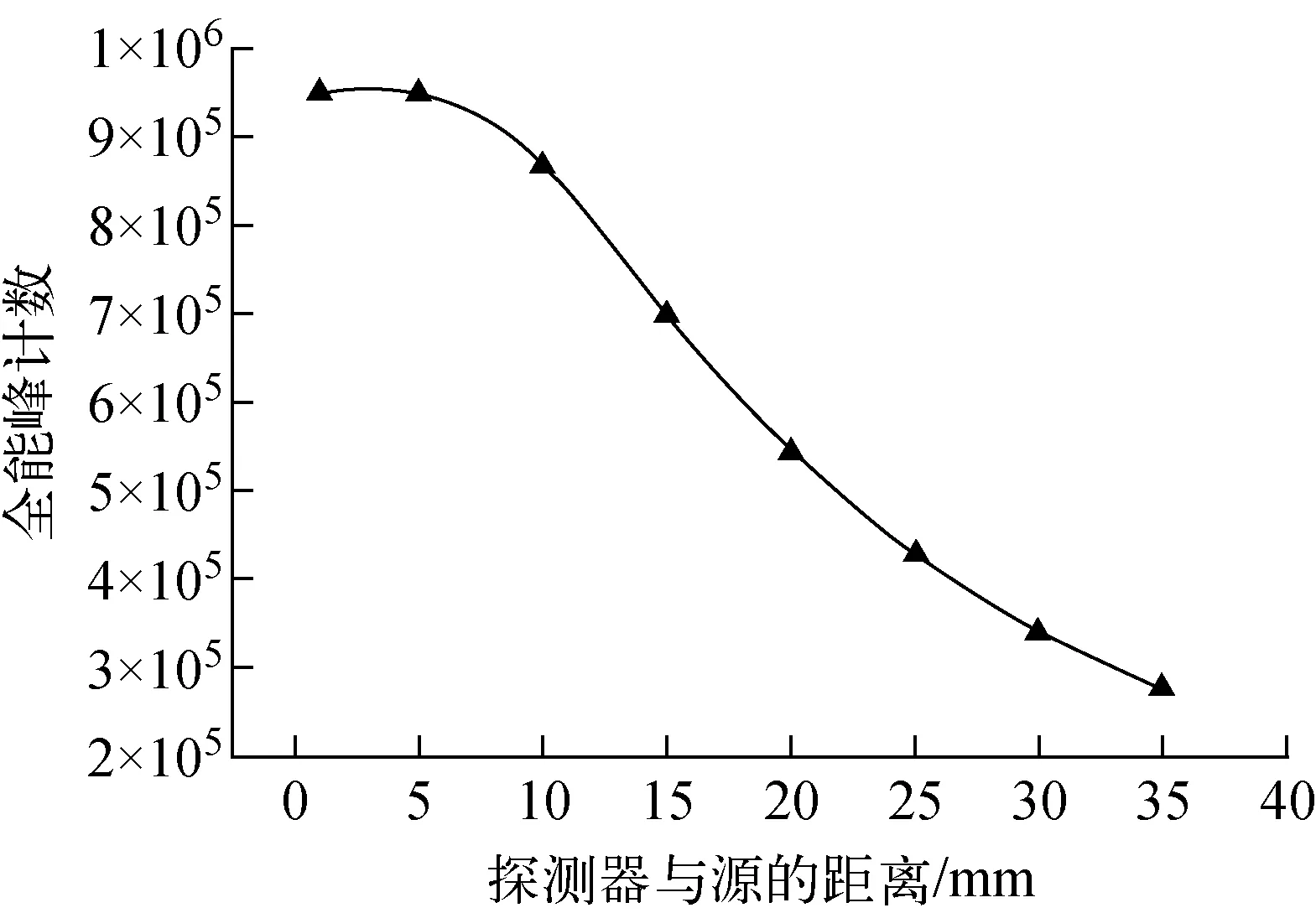

2.1.2密度測量系統參數 模擬中考慮到放射源、樣品和探測器的形狀以及輻射屏蔽等因素,同時為了適應多種探測場景,圖2中準直孔1厚度選取為5 mm,孔徑為3、5、8 mm三種類型,準直孔2固定在探測器前,與探測器匹配,其尺寸固定不變。模擬計數與探測器和射線源間距離的關系示于圖4。由圖4可知,在滿足實際要求的情況下盡量使射線源與探測器接近,考慮到樣品的更換,樣品與準直孔1的距離不能太近,定為20 mm,這些相對位置可以根據樣品厚度變化進行調節。

圖4 計數和探測器與源間距離的關系

根據輻射防護要求空氣比釋動能率不得超過0.2 mGy/h。據此指標,模擬設計屏蔽層材料和厚度,模擬結果示于圖5。從圖5可以看出鉛和鎢材料厚度在0.5 mm、鐵和不銹鋼材料厚度在3 mm附近時,即可滿足輻射屏蔽要求。考慮到鉛有毒性不易處理,鎢價格較貴,本裝置采用不銹鋼材料作為放射源的屏蔽材料,厚度選擇為5 mm,可同時滿足安全性和經濟性。

2.2 厚度測量系統性能驗證

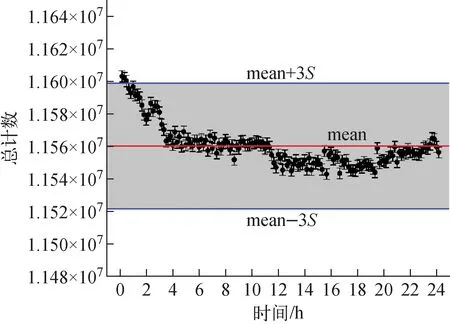

2.2.1系統穩定性 每次測量10 min,連續測量24 h,探測系統穩定性測試結果示于圖6。由圖6可知,除開始的三個點外,總計數變化小于3S(標準偏差);系統工作3 h后,系統更加穩定,相對標準偏差僅為0.057%。在系統調試中,預熱時間設置為3 h,利用標準厚度樣品標定的系統工作穩定,滿足精度要求,因此預熱時間定為3 h。

圖6 探測系統穩定性測試

此外,對測量不同樣品時的能譜進行分析,驗證系統的穩定性,同時確定全能峰的位置,結果示于圖7。從圖7a可以看出,測量不同樣品的能譜形狀變化不大,全能峰基本保持在26~44的范圍,因此可以將全能峰下閾值和上閾值定為26和44。當全能峰的位置確定后,對同種狀態多次測量,扣除本底和高斯擬合后,峰位變化示于圖7b;測量不同厚度的紙張樣品時,峰位變化示于圖7c,變化范圍小于0.1。可以看出峰位變化均小于0.5,說明探測器測量相對穩定,選取的全能峰范圍合理,可以用于后續測量。

圖7 能譜及全能峰信息

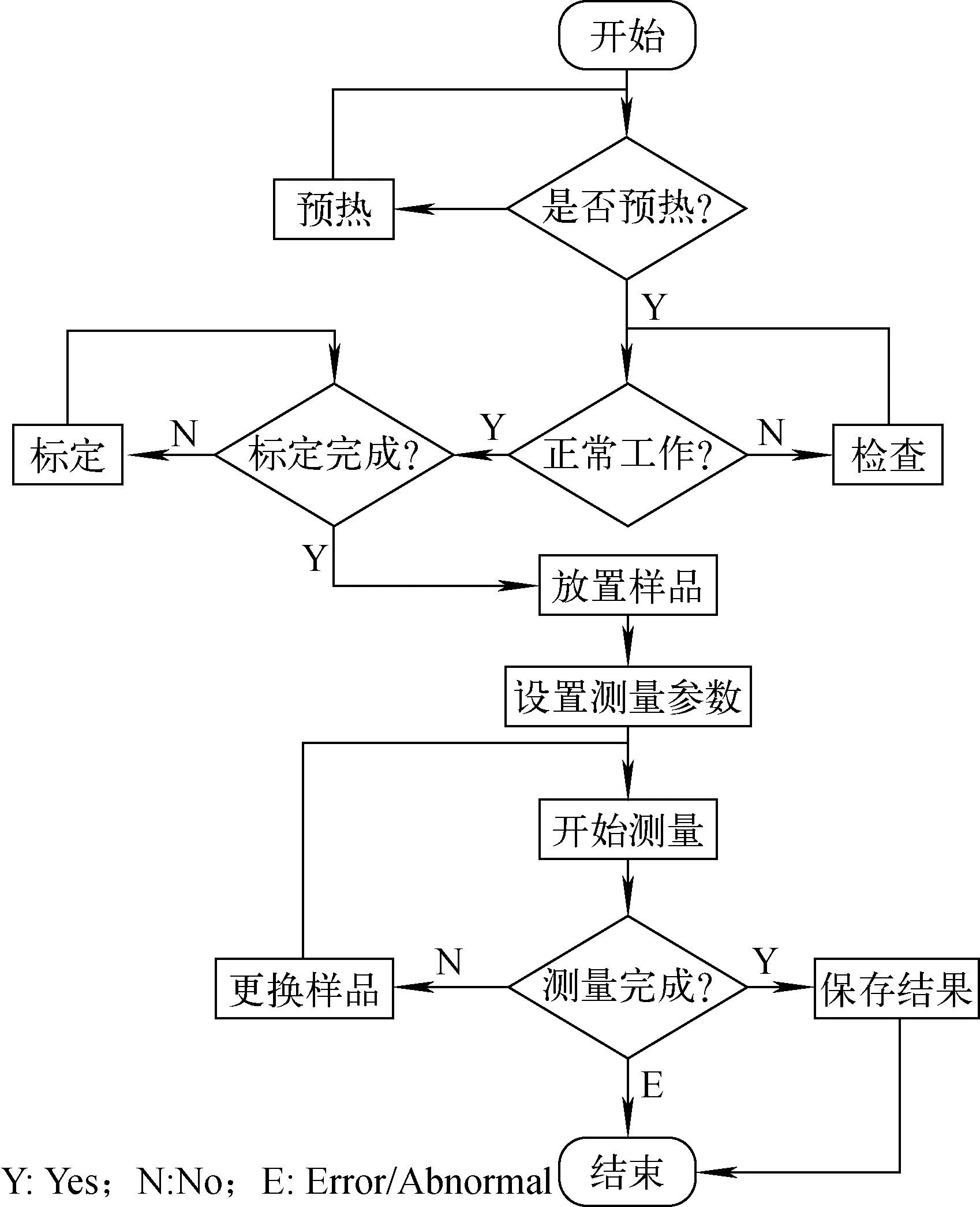

2.2.2在線測量性能 該測量系統通過參數設置可以實現樣品不間斷測量、能譜變化實時監測、數據的批量處理和結果導出等功能,實現在線測量的功能,體現該系統厚度分辨要求不高時,對樣品的快速測量能力,測量流程示于圖8。

圖8 測量分析流程

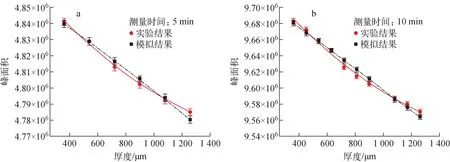

以常見的A4紙為例,通過不同層數的A4紙疊加,得到不同厚度的樣品,利用游標卡尺進行標定之后,利用該系統進行實驗測量,測量結果示于圖9。可以看出,對200~1 400 μm范圍的紙張厚度,測量時間5 min,厚度測量精度達到180 μm(圖9a);測量時間為10 min時,厚度測量精度可以達到90 μm(圖9b);圖中模擬結果和實驗結果幾乎一致,證明模擬模型設置合理,結果可信度高;相比于實驗結果,模擬結果更接近于線性,這是因為測量環境,工作設備的波動等因素無法模擬導致。

圖9 峰面積與紙張厚度的關系

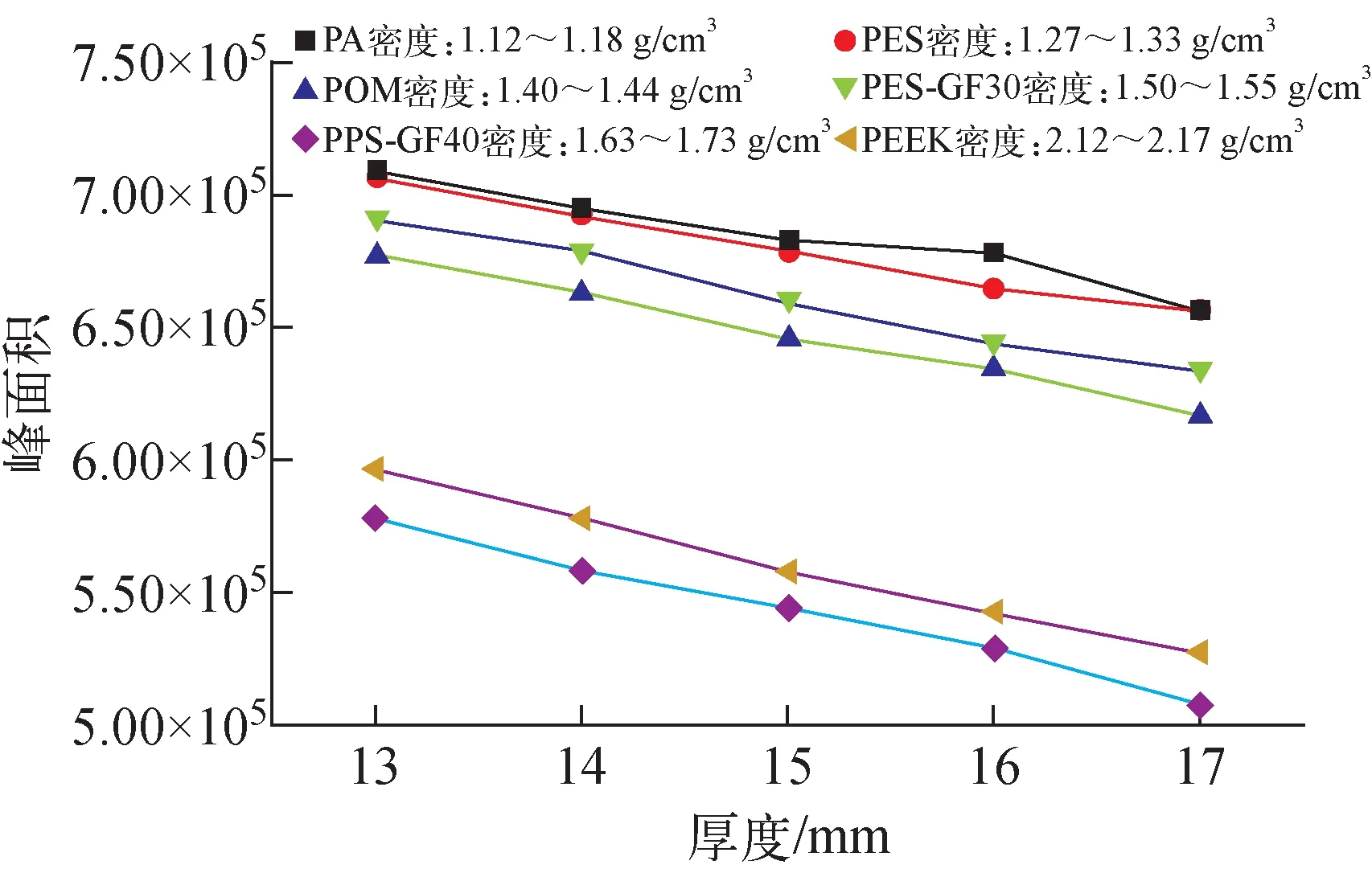

對圓臺型樣品進行測量,每種樣品測量1 min,測量結果示于圖10,可以看出對于密度在1.0~2.2 g/cm3的圓臺樣品,測量時間1 min足以實現1 mm的厚度鑒別;同種厚度下,峰面積計數不與密度呈現正相關,這是因為樣品的材料不同,透過的射線不僅與樣品的厚度和密度相關,還與樣品的材料相關,材料組分決定了樣品的質量吸收系數。通過實驗證明本系統對厚度測量精度要求較低時,可以實現高效、實時在線測量。

圖10 峰面積與圓臺型樣品厚度的關系

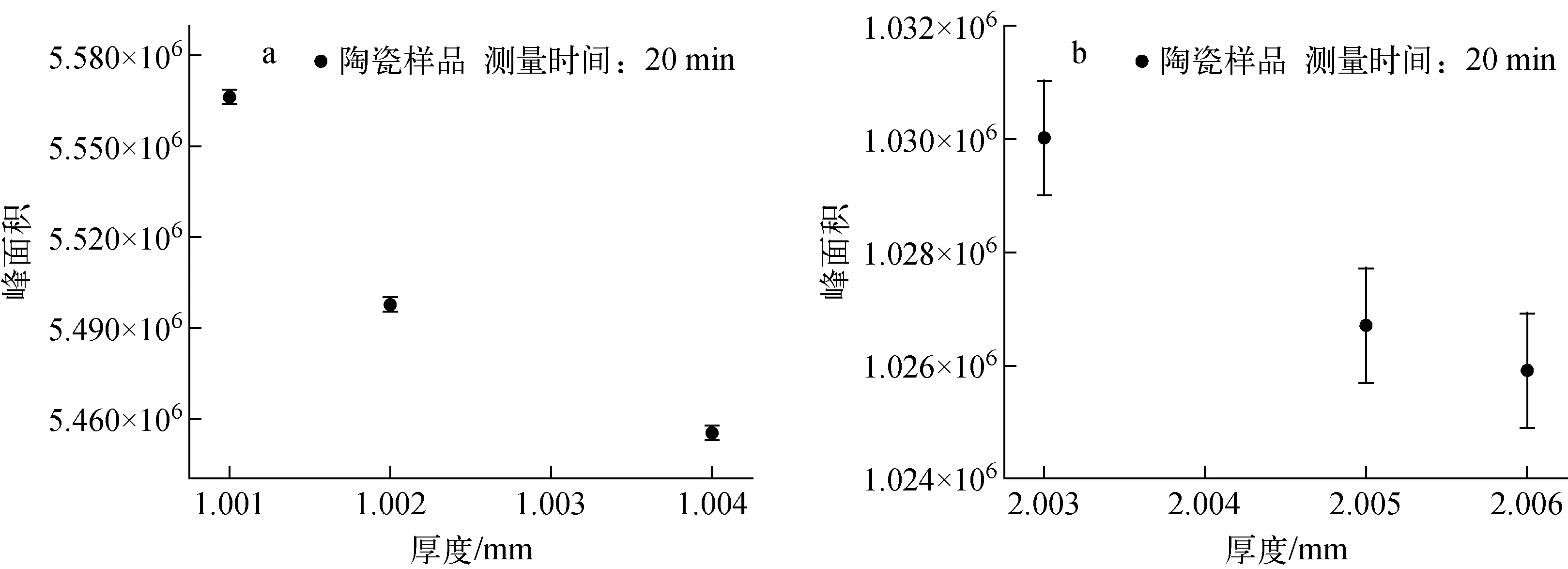

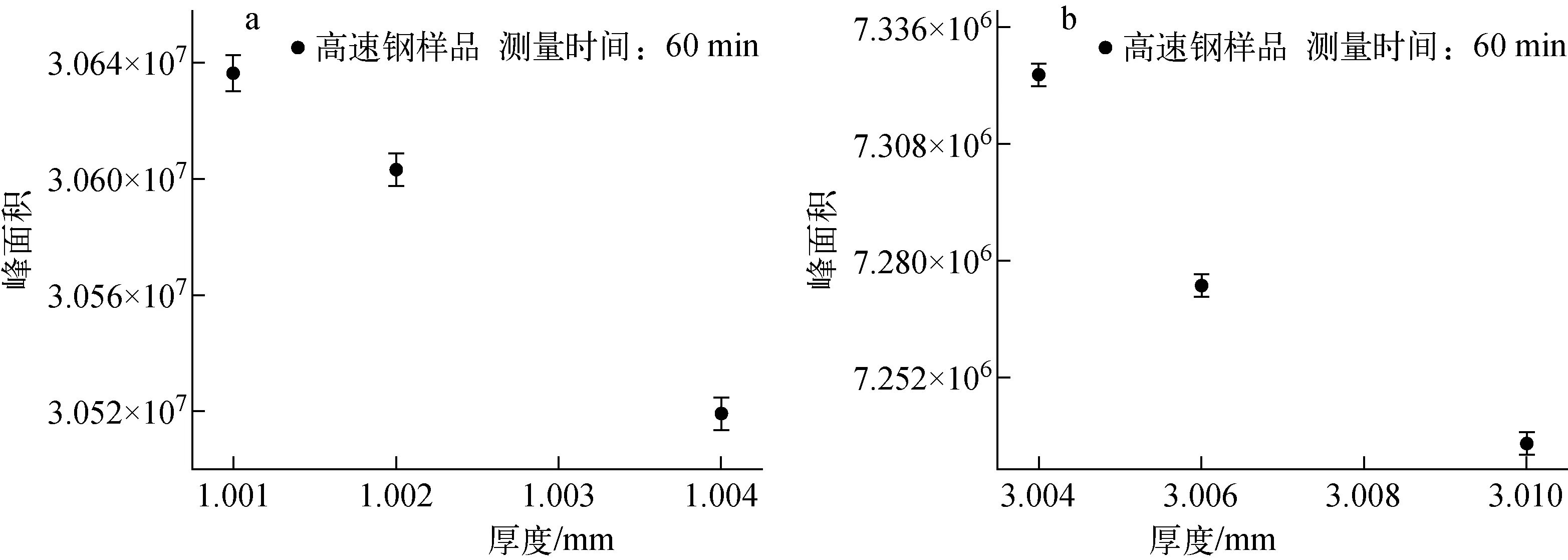

2.2.3高精度測量性能 對系統的在線測量性能驗證后,對1.001、1.000、1.004 mm標準厚度的高速鋼樣品和氧化鋯陶瓷樣品進行組合,可以得到不同厚度的標準樣品,對其進行測量,研究系統的高精度測量性能。氧化鋯陶瓷和高速鋼樣品測量結果分別示于圖11、圖12。結果表明,對于陶瓷樣品,厚度在1 mm附近時,測量精度為0.001 mm(圖11a),相同時間下,隨著厚度增加到約2 mm,測量精度為0.002 mm,測量精度降低(圖11b);對于高速鋼樣品,高速鋼的質量衰減系數μm約為1.186 cm2/g,密度ρ約為8.5 g/cm3,厚度變化Δd為0.001 mm,將數據代入式(6),可以求得最小峰計數為8.8×106。實驗中采用放射源活度為109Bq量級,射線源、準直孔、高速鋼樣品和探測器的相對布置如圖2,測量時間60 min,對于1 mm附近的高速鋼樣品,峰計數在3.0×107附近,如圖12(a),大于8.8×106,測量精度達到0.001 mm,符合設計要求。而厚度增加到3 mm附近時,測量精度下降到0.003 mm左右(圖12b),可以通過增加源強或者延長測量時間來提高測量精度;實驗中還發現,針對不同種類、不同厚度的樣品,峰面積計數與厚度變化關系不同,應采用不同的擬合方式進行校準,以提高測量的精確度。

圖11 氧化鋯陶瓷樣品測量結果

圖12 高速鋼樣品測量結果

3 結論

基于241Am放射源和性能優異的CZT探測器,設計并搭建了一套高精度厚度測量系統,利用Geant4確定相關參數,通過實驗證明:該系統長時間工作系統穩定,連續測量24 h,相對標準偏差約為0.057%;對于約1 mm的物質可以實現高效、實時在線厚度測量;當對測量精度要求高時,延長測量時間,對于約1 mm的高速鋼樣品和氧化鋯陶瓷樣品,測量精度可達1 μm,可以實現高精度厚度在線測量。因此,該厚度測量系統采用目前發展迅速、測量性能優異的CZT探測器和測量條件補償法,提升了目前在線測量的性能,可根據實際需求,用于不同物質的厚度測量,達到目前先進的測量水平。

致謝:感謝蘭州大學超算中心對本研究工作提供的超算平臺支持。