畜禽養殖末端空氣凈化平臺設計與試驗*

王飛仁,夏晶晶,顏彬,董冰,盧順舵,呂恩利

(1.廣東機電職業技術學院,廣州市,510550;2.華南農業大學工程學院,廣州市,510642;3.中國熱帶農業科學院農業機械研究所,廣東湛江,524091;4.廣州越秀農牧科技有限公司,廣州市,510800)

0 引言

隨著畜牧業的快速發展,畜禽養殖結構不斷向規模化、集約化方向轉變,但由于缺乏合理的環境管理和控制處理設施,使得規模化養殖過程中無組織排放大量氣體污染物[1-2]。這些氣體中含有大量的氨、硫化物和揮發性有機物等有毒有害成分,不僅會降低畜禽抵抗力,影響畜禽的正常生長,而且當這些污染氣體擴散到空氣中,會嚴重威脅飼養人員及周邊居民的身體健康,影響城鄉空氣質量,對大氣環境造成破壞[3-4]。因此,對規模化畜禽養殖所產生的廢氣進行有效的是極有必要的。

規模化豬舍廢氣防治技術主要包括“源頭減排”、“過程控制”和“末端凈化”三種技術。“源頭減排”主要是通過改善飼料喂養方式,添加飼料酸化劑等方式實現[5],“過程控制”主要是在廢氣擴散過程中進行治理,嚴格控制豬舍內的通風量和溫濕度,采用噴霧除塵、噴灑除臭劑[6]或者合理配置畜禽舍等方式,“末端凈化”主要是在畜禽舍排風機末端利用酸洗、生物[7-9]、催化氧化[10]或堆肥等方法,通過相關配套設備[11]凈化排放出的廢氣。其中酸洗法凈化技術具有凈化高效可控、穩定性好及無二次污染等優點受到越來越多關注。

國外學者對酸洗法空氣洗滌器進行了大量研究,并得到成功應用。Manuzon等[12]研究了單階段和多階段運行的噴霧噴嘴對除氨效率的影響。Hadlocon等[13]重點研究了空氣洗滌器中噴嘴類型、風速、進口氨氣濃度以及空氣溫度等運行參數對洗滌器性能的影響。Van der Heyden等[14]提出通過改變洗滌溶液與空氣的流動形態、填料床的尺寸和材料等提高洗滌器對水溶性差的氣體的吸收能力。Melse等[15]對比了荷蘭在畜禽廢氣方面的酸式洗滌器和生物滴濾池應用產品,而國內在空氣凈化裝置與自動控制系統的研究起步較晚[16-18],與國外存在較大的差距。

本文結合酸洗法與水洗法凈化技術及PLC控制技術設計畜禽養殖末端空氣凈化裝置,當規模化豬舍排放的空氣通過填料時,與酸洗液發生酸堿中和反應,最后再經水洗過濾實現畜禽養殖末端空氣凈化,為畜禽養殖末端空氣凈化系統的設計優化提供參考借鑒。

1 總體結構與工作原理

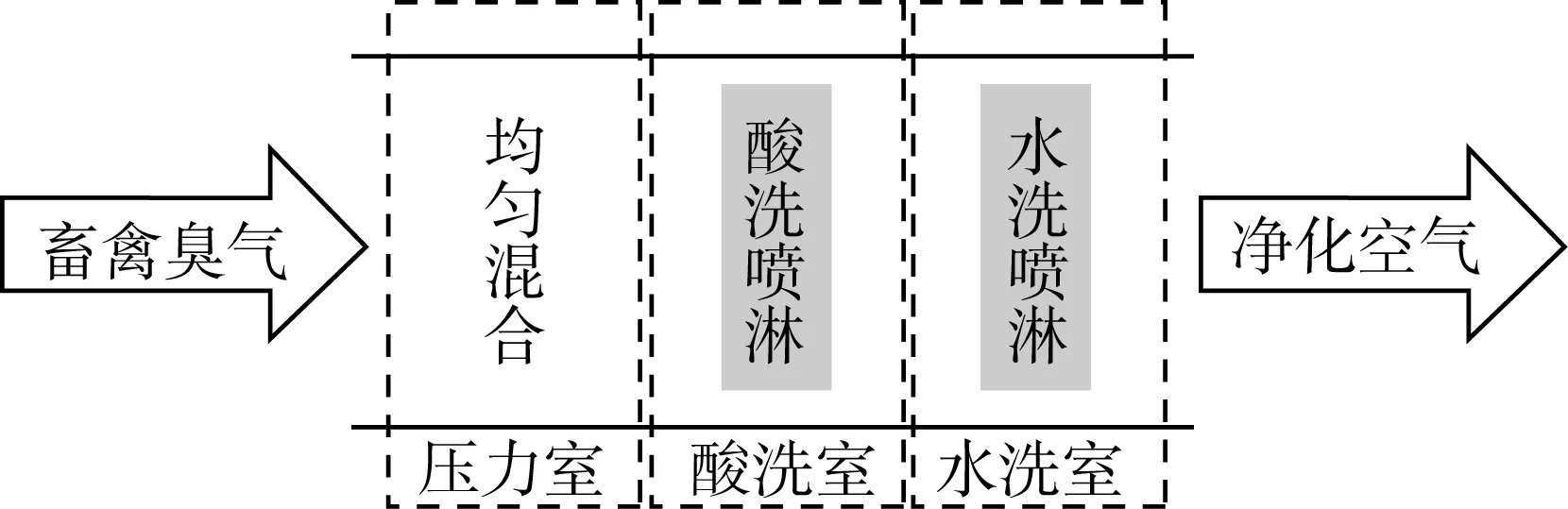

根據畜禽臭氣中大部分有害氣體及粉塵易溶于水且呈現弱堿性的化學特性,設計基于酸噴、水洗循環式凈化原理的畜禽養殖末端空氣凈化試驗臺。該試驗平臺主體結構由四部分組成(圖1),分別為模擬畜禽養殖末端、壓力室、酸洗室及水洗室。其中,模擬畜禽養殖末端是凈化平臺的第一部分,其模擬的是畜禽舍污染氣體的排風口;壓力室是凈化平臺的第二部分,承接模擬畜禽養殖末端,其主要作用是使污染物在該單元內均勻混合,同時降低風速以便進入后續凈化環節;酸洗室是凈化平臺的第三部分,作為第一個凈化環節,是進行酸洗噴淋法的主要單元,堿性污染物主要在該單元內被中和吸收;水洗室是凈化平臺的第四部分,作為第二個凈化環節,是進行純水溶解法的主要單元,可溶于水的氣體及灰塵等污染物主要在該單元內得到凈化,其末端連通外界。試驗臺主體還包括溶液循環管道[19]、噴嘴[20-21]等結構。

圖1 畜禽養殖末端空氣凈化試驗平臺設計圖Fig.1 Design of air purification test platform for livestock and poultry breeding

經前期畜禽舍內實地檢測發現,舍內超標有害氣體主要為氨氣(NH3),同時含有微量硫化氫(H2S)及部分粉塵顆粒。為模擬畜禽養殖末端氣體排放,設計超聲波霧化制氨裝置作為氨氣發生器,產生的氨氣經模擬末端風機導入至封閉腔體,在壓力室內混合均勻后風速也降低,隨后氣體進入酸洗室進行多級酸洗噴淋中和反應,大部分氨氣被反應成為銨根離子(NH4+)并固化于溶液中。剩余未反應完全的氨氣再經過水洗室,并在一定厚度的潤濕多孔水簾上發生氣體溶于水的物理反應,在實際應用場景中微量硫化氫及大部分粉塵顆粒物也將被截留于溶液內。經兩級凈化達標后的空氣可直接排出至外界,凈化過程原理如圖2所示。

圖2 試驗平臺除氨除臭凈化工作原理Fig.2 Working principle of ammonia and deodorant purification on the test platform

2 控制系統設計

2.1 控制系統組成及控制方式

根據除臭凈化過程的工作原理與實際控制需求設計試驗平臺控制系統。以可編程邏輯控制器(PLC)作為控制核心,主要包括數據采集層、系統監控層和設備執行層三個組成部分,畜禽養殖末端空氣凈化控制系統結構示意圖如圖3所示。

圖3 試驗平臺控制系統組成Fig.3 Test platform control system composition

數據采集層主要由pH值傳感器、電導率(EC)傳感器、液位傳感器、壓差傳感器和壓力傳感器組成,通過對凈化系統內各環境參數的實時監測,完成對系統運行環境整體信息的感知與反饋,實現閉環控制。其中,pH值傳感器、電導率(EC)傳感器用于實時檢測酸洗及水洗循環溶液箱內液體受污染程度。液位傳感器用于測量液位高度變化,配合電磁閥及洗滌泵等執行器及時進行補水、排水操作,保持溶液長期具備凈化能力。壓差傳感器連通外界及壓力室,用于調整洗滌簾厚度,防止壓力室內氣壓過大,避免畜禽養殖末端因通風不暢造成嚴重散熱問題。壓力傳感器安置于溶液循環管道內,實時監測溶液管壓,防止管道阻塞造成泵體損壞等問題。

系統監控層主要包含PLC控制模塊、人機交互模塊、控制模式旋鈕模塊及信號指示燈模塊。在PLC控制模塊中,數據采集層中各類型傳感器將實時檢測到的環境數據傳輸至PLC模擬量(AI)及數字量(DI)端口,PLC根據控制算法按流程發送指令控制執行器進行響應。配套電源部分由斷路器和DC24 V開關電源組成,為電控系統提供穩定供電。人機交互模塊可實現系統運行環境監測、工作狀態流動顯示、按需配置系統參數和報警信息輸出等多種功能。控制模式旋鈕模塊為電路實體,搭配手動及自動控制兩種模式,手動控制模式下,各類執行器均可實現旋鈕單獨控制啟停。信號指示燈模塊利用指示燈的亮/滅分別指示設備的開啟/停止和水壓的異常/正常,實現對執行設備狀態的動態監視。

設備執行層由酸/水洗滌泵、加酸計量泵、供水電磁閥、噴淋電磁閥和排廢電磁閥等執行器組成,執行器根據PLC控制模塊發出的控制指令完成響應動作,人機交互模塊和信號指示燈模塊均可讀取執行器工作情況,實現設備啟停狀態的動態顯示。

2.2 控制系統硬件設計

鑒于控制系統對于傳感器監測的精確性及穩定性的特殊要求,pH傳感器選用型號為優特pH電極和pH500變送器,量程范圍0~14,供電電壓DC24V,精度±1%;電導率傳感器選用型號為FLS系列,量程范圍0~1 000 ms/cm,供電電壓DC24 V,精度±2%;根據蓄液池深度及安裝方式需要,液位傳感器選用型號為米科傳感的超聲波液位計,采用非接觸式測量,適合各種液體與固體,量程范圍0~2 m,供電電壓DC24 V,精度±0.1%;考慮所排放出的廢氣中一部分是腐蝕性氣體,壓差傳感器選用型號為西特266系列,其內部的測量元件為惰性材料,幾乎不與任何氣體發生反應,可在本系統中長期用于數據監測,量程范圍0~100 Pa,供電電壓DC24 V,精度±1%。

采用可編程邏輯控制器(PLC)搭建畜禽養殖末端空氣凈化試驗平臺控制系統。機箱內控制單元采用PLC串聯方案,即1臺主控制器(UWNTEK 2102)配合3臺拓展板(UWNTEK 2101)。主控制單元系統命名為UIC1,主控制器(UWNTEK 2102)可配備24 V電源接口、以太網接口、2路485通訊口、6路模擬量輸入、2路模擬量輸出、4路數字量輸入及4路數字量輸出。拓展單元共3塊,系統分別命名為UIC2、UIC3、UIC4,該控制器(UWNTEK 2101)配備24 V電源接口、2路485通訊口、6路模擬量輸入、2路模擬量輸出、6路數字量輸入及4路數字量輸出。為使PLC各控制單元分工明確,系統穩定運行工作,采用“一主多從”的帶機模式,將控制單元串聯組合,實現對試驗平臺I/O資源的合理分配。

2.3 系統控制策略

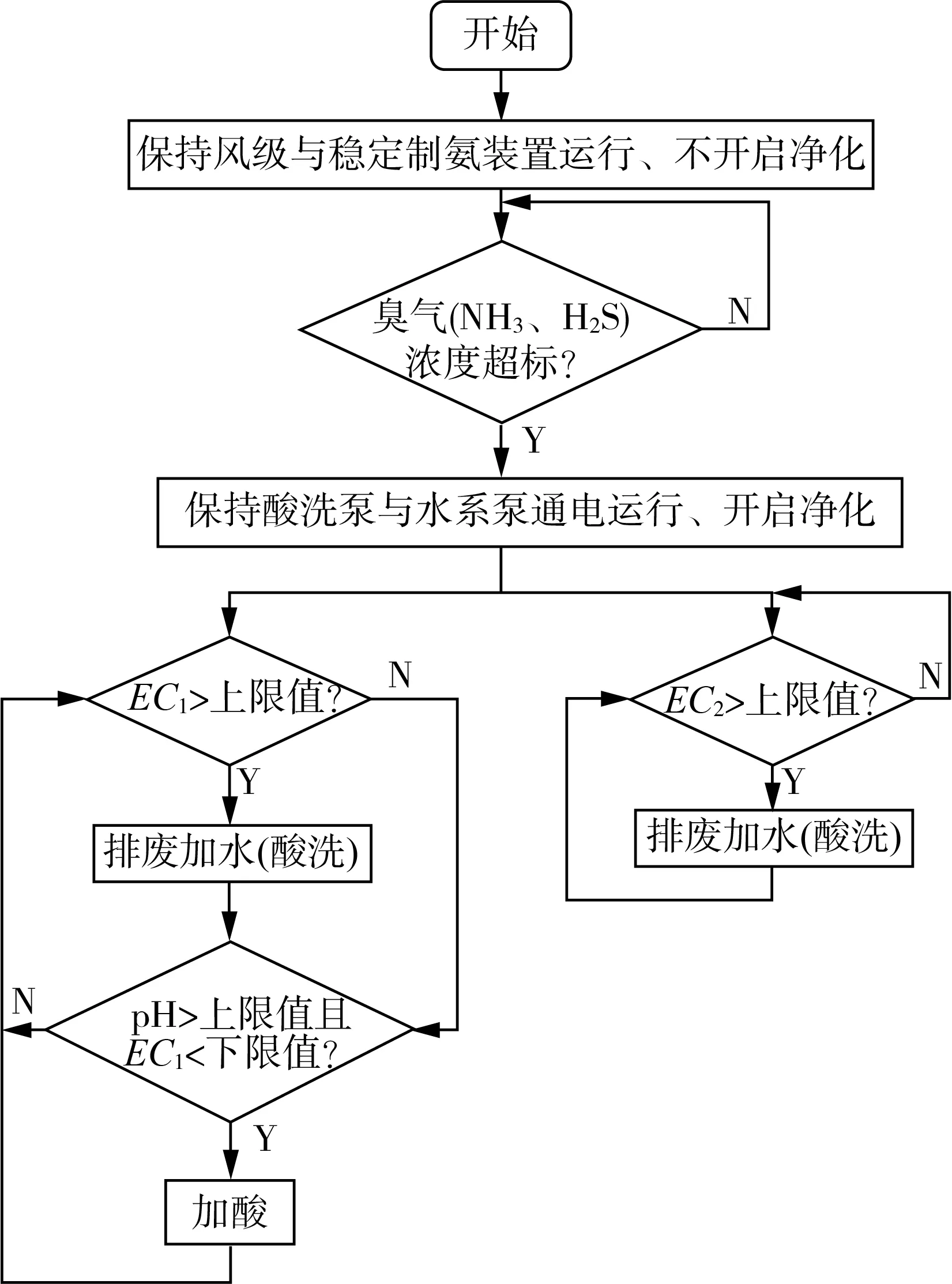

根據上文試驗平臺工作原理及系統控制方法設計系統控制流程。首先,模擬畜禽養殖末端的氨氣發生裝置與風機開啟運行,參與凈化的執行設備不運行。當傳感器持續檢測到臭氣(NH3、H2S)濃度超標時,隨即開啟酸洗泵及水洗泵。酸洗凈化過程中酸洗桶內的EC值傳感器持續判斷溶液電導率濃度是否達到排廢標準,若達到,則執行酸洗過程的先排廢后加水環節;若未達到,則繼續判斷溶液酸度是否不足及溶液電導率濃度是否處于污濁狀態,若是,則加酸降低溶液酸度,若不是,則繼續等待溶液電導率到達排廢標準后再執行排廢、加水、加酸操作,以避免溶液加酸后觸發排廢條件導致硫酸浪費;水洗環節可類比酸洗環節。系統控制邏輯流程圖如圖4所示。

圖4 系統控制邏輯流程圖Fig.4 System control logic flow chart

2.4 控制系統軟件設計

結合系統控制邏輯,系統軟件設計包括人機交互界面設計與PLC控制程序設計兩部分。試驗平臺人機交互界面包含“監測參數”、“設置參數”及“狀態參數”3個分欄。監測參數分欄內實時顯示試驗平臺所有接入傳感器的監測數據;設置參數分欄內可修改系統流程中的各項判斷條件,更改變頻設備的工作頻率;狀態參數分欄內實時顯示系統執行設備的工作狀態,可用于設備故障診斷和運行狀態監測。PLC采用UWinTech Pro控制工程應用軟件平臺完成自動運行模式下FBD程序開發和信息管理功能,工程師站組態軟件、操作員站實時監控軟件、現場控制站實時控制軟件,分別運行在不同層次的硬件平臺上,通過控制網絡和系統網絡交互各種數據、管理和控制信息,實現各部分的工作協調與數據共享,共同完成整個控制系統的各功能。

3 平臺測試與試驗分析

3.1 腔體氣體濃度均勻性測試

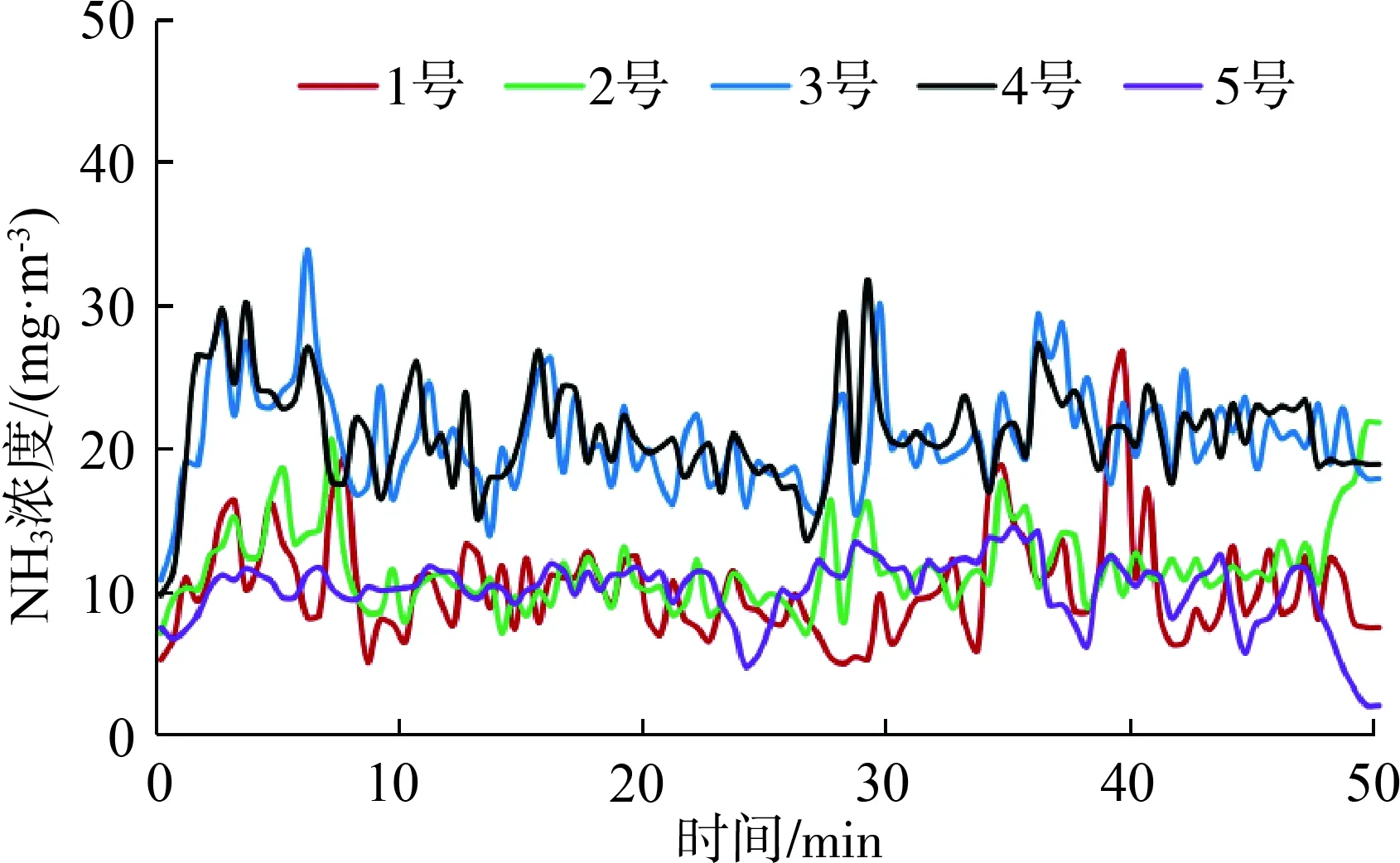

試驗平臺腔體內氨氣濃度變化的均勻性將直接決定試驗臺的凈化效率真實性及可靠性。利用智能環境監測儀[22],在試驗臺腔體內不同位置進行多成分、多區域的環境監測。將“一主五從”智能環境監測儀分別設置于試驗平臺內的不同位置,以測試腔體內氨氣濃度的均勻性。如圖1所示,1號從機設置在風機后端、2號從機設置在壓力室后端、3號從機設置在兩堵酸洗簾之間、4號從機設置在第二道酸洗簾與水洗簾之間,5號從機設置在出口處。將濃度為25%的氨水稀釋為5%濃度溶液后利用超聲波霧化裝置穩定制氨,風機頻率保持20 Hz,同樣不開啟酸洗與水洗環節,腔體內填充兩級酸洗簾及單層水洗紙簾。設置智能環境監測儀采集頻率為30 s/次,持續監測50 min。5臺監測儀從機將腔體內實時氨氣濃度信息上傳至主機,主機借助DTU模塊將環境數據無線上傳至云平臺。

試驗平臺腔體不同位置氨氣濃度變化如圖5所示。數據處理后,分析試驗平臺腔體內不同位置氨氣濃度變化趨勢,風機末端(1號機)及壓力室末端(2號機)氨氣濃度波動范圍趨近一致,酸洗簾內(3號機)氨氣濃度有顯著提升,水洗紙簾前端(4號機)延續前方高濃度波動范圍。考慮酸洗簾及水洗紙簾的設置增大了腔內風阻,使酸洗簾間、酸洗簾與水洗紙簾間氣流變慢從而加劇了氨氣的積聚。出風口末端(5號機)聯通外界且無遮擋,其氨氣濃度波動范圍與1、2號機所在位置趨同。試驗平臺腔體內氨氣濃度變化存在分區差異,當腔體內存在遮擋物時,風速會降低,氨氣因發生積聚現象且高于其他位置。在不開啟酸洗或水洗凈化時,試驗風機末端及出風口處氨氣濃度趨向一致,通過測試可得到腔體內氣體濃度分布均勻,不存在漏氣及密閉性不嚴的情況,滿足試驗研究條件。

圖5 試驗平臺腔體不同位置氨氣濃度變化Fig.5 Ammonia concentration changes in different positions of the chamber of the test platform

3.2 試驗設計與結果分析

在云南某大型種豬場隔離舍內進行實地測試,將獲取到的最差空氣質量時刻(11:00 am)達到的氨氣濃度值35 mg/m3作為制氨上限。經試驗測試,采用制氨穩定性較好的超聲波霧化方式作為氨氣發生裝置,以氨氣濃度35 mg/m3輸入試驗平臺,風速為1 m/s。

凈化效率

式中:CNH3,in——入口處氨氣質量濃度,mg/m3;

CNH3,out——出口處氨氣質量濃度,mg/m3。

3.2.1 不同酸洗液pH值下氨氣凈化效率試驗

試驗分別選用pH=7、pH=6、pH=5、pH=4、pH=3、pH=2、pH=1.9、pH=1.8、pH=1.7、pH=1.6、pH=1.5、pH=1.4的酸洗溶液進行噴淋凈化試驗。經過數據處理分析后發現,不同pH值與凈化效率存在線性關系,回歸方程為y=0.204 6lnx+0.477 2,R2=0.918 6。當酸洗液pH值在7~2時,隨著酸洗液pH值降低,除氨凈化效率提高。當溶液pH值為1.9時,除氨凈化效率已達90.31%,后續隨著酸度值降低,凈化效率已沒有顯著變化[23]。不同酸洗液pH值下氨氣凈化效率趨勢圖如圖6所示。

圖6 不同酸洗液pH值下氨氣凈化效率趨勢圖Fig.6 Trend chart of ammonia purification efficiency at different pH values of acid washing solution

3.2.2 不同有機酸氨氣凈化效率試驗

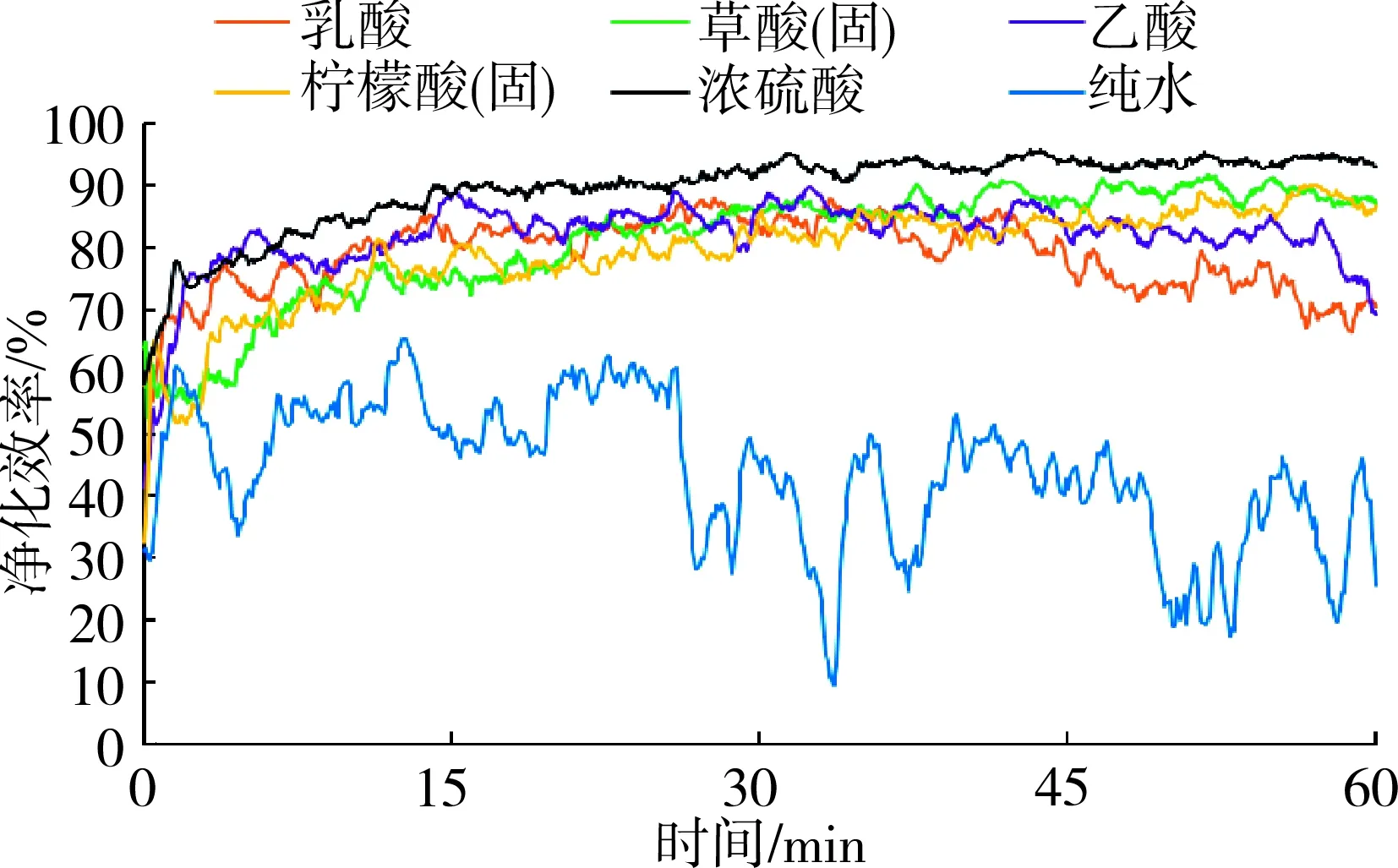

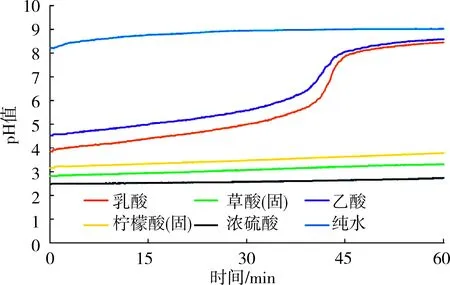

分別選取乳酸、草酸、乙酸、檸檬酸、濃硫酸作為酸洗液進行凈化試驗,將純水凈化作為對照組。各有機酸原液取相同物質的量(1 mol)加水稀釋1 000倍,配制100 L酸洗液在凈化平臺進行試驗。試驗結果如圖7所示。

圖7 不同有機酸對氨氣凈化效率的影響Fig.7 Effect of different organic acids on ammonia purification efficiency

從圖7可以看出,濃硫酸溶液的平均凈化效率(89.44%)>乙酸溶液的平均凈化效率(82.03%)>草酸溶液的平均凈化效率(81.04%)>檸檬酸溶液的平均凈化效率(79.17%)>乳酸溶液的平均凈化效率(78.73%)>純水溶液的平均凈化效率(43.96%)。如圖8所示,從pH值凈化穩定性這一方面分析,隨著凈化反應進行,濃硫酸、草酸與檸檬酸pH值穩定性較好,乙酸與乳酸的pH值變化較大,不利于后續廢氣凈化時加酸操作。

圖8 凈化反應中不同有機酸pH值變化趨勢圖Fig.8 Trend diagram of pH values of different organic acids in purification reaction

4 結論

1) 針對畜禽養殖末端排放氣體特性,設計基于PLC控制系統的畜禽養殖末端空氣凈化試驗平臺,該平臺主體結構包含模擬畜禽養殖末端、壓力室、酸洗室、水洗室共4個組成部分,各類型傳感器及執行設備連接PLC控制模塊,通過人機交互界面查看數據信息并執行控制,試驗平臺具備簡單易操作的特性。

2) 采用智能環境監測儀對試驗平臺腔體氨氣濃度均勻性進行了測試。試驗發現酸洗簾及水洗紙簾的設置增大了腔內風阻,使酸洗簾間、酸洗簾與水洗紙簾間氣流變慢從而加劇了氨氣的積聚,進一步說明腔體內氣體濃度分布均勻,不存在密閉性不嚴的情況,試驗平臺滿足進一步試驗的基本條件。

3) 酸洗液pH值對凈化效率具有顯著影響,溶液pH值越低凈化效率越高,但當pH值小于1.9后影響不大。當pH值小于1.9后凈化效率基本恒定在90%左右。

4) 不同酸洗液對凈化效率及pH值穩定性有一定影響。隨著凈化反應進行,濃硫酸、草酸及檸檬酸凈化效率穩定性較好,pH值較穩定;乙酸與乳酸凈化效率及pH值變化均較大。