尺寸鏈在批量車身尺寸精度控制中的應用

金麗玖 龍凌 朱衛光 殷智利 蔣斌斌 崔坦

摘 要:如何對汽車車身尺寸精度進行精準控制和問題精準解決,是一項比較復雜的系統工程,也是提升汽車競爭力的根本。本文主要把尺寸鏈應用到批量車身尺寸精度控制中,提出了尺寸系數、計算公差帶、CS置信度概念,通過尺寸鏈計算得出在現有條件下的尺寸要素控制標準,通過數字化手段實時監控,實現車身尺寸精準控制及問題解決。

關鍵詞:尺寸鏈 批量整車生產 車身尺寸CS穩定性 過程控制

1 引言

隨著經濟社會的快速發展,汽車行業進入了井噴式的發展階段,廣大消費者對汽車的外觀、性能要求越來越高。尤其是整車裝配及外觀匹配等質量方面[1]。而白車身尺寸精度是保證整車零件裝配的基礎,白車身制造技術水平已經成為衡量汽車企業制造水平的重要標志。

2 車身尺寸質量控制的意義

白車身是整車的主體框架,是由上千個形狀復雜的薄板沖壓件組成,約有250套工裝夾具,在100個左右的工位上焊接而成。白車身尺寸精度直接影響到汽車的外觀及性能。若有質量問題會影響到汽車使用者的體驗,會影響汽車企業及品牌的可持續發展[2]。如何對汽車車身尺寸精度進行精準控制和問題精準解決,是一項比較復雜的系統工程,也是提升汽車競爭力的根本。

3 尺寸鏈的定義及分類

在一個零件或一臺機器的結構中,總有一些相互關聯的尺寸,這些相互關聯的尺寸按一定順序連接成一個封閉的尺寸組,形成尺寸鏈[3],如圖一所示。尺寸鏈具有二個基本特性:封閉性,即組成尺寸鏈的各個尺寸按一定順序構成一個封閉系統;相關性(函數性),即其中一個尺寸變動將影響到其他尺寸變動,彼此之間有一定的函數關系。

尺寸鏈按應用范圍分為工藝尺寸鏈和裝配尺寸鏈; 尺寸鏈按構成尺寸鏈各環的空間位置分為線性尺寸鏈、平面尺寸鏈和空間尺寸鏈。

4 尺寸鏈在批量生產中的應用

批量生產中的各生產要素按照設計尺寸鏈要求已經固化,比如夾具設計公差、零件設計公差、工藝要求等要素。但是由于定位銷的磨損,零件的制造公差,各要素又形成新的波動范圍,也就形成了新的尺寸鏈。新尺寸鏈計算出的公差帶即為在現有批量生產條件下的車身實際波動范圍,稱作計算公差帶。新的尺寸鏈定義要素有零件制造公差、定位銷磨損、孔銷或者面面設計理論間隙。零件制造公差5量份測量取平均值作為中值,用CP程序計算出零件實際波動公差;夾具定位銷位置度偏差為中值,磨損量為波動公差;零件孔銷定位,零件面面定位的設計公差。以上要素形成新的尺寸鏈要素,直接影響車身尺寸穩定性。

5 尺寸鏈方法論

通常情況下評價車身尺寸是否穩定,能否滿足需求用車身功能尺寸FM和尺寸穩定性CS來評價。那么我們就需要建立計算公差帶、理論公差帶與尺寸穩定性CS的關系。這里提出了尺寸系數和CS置信度,借助尺寸系數構造計算公差帶與CS置信度的關聯。

計算公差帶:根據實際生產要素條件計算出的批量車身尺寸所達到的波動范圍,稱作計算公差帶,計算公差帶通過表一計算。

首先確認尺寸要素,將尺寸要素分為幾類,零件等制造類符合正態分布,用TN表示;定位銷磨損屬于均勻分布,用TU表示;設計間隙屬于極值分布,用TC表示。通過公式計算出計算公差帶。這個新的尺寸鏈不同于設計尺寸鏈,區別在于存在中值,所有要素的中值矢量方向加減,公式T=T1+T2+…+Tn。得出尺寸鏈計算結論T±?T/2,中值±計算公差帶/2(符合正態分布)。

尺寸系數:等于理論公差帶/計算公差帶,就是說在理論公差帶一定的情況下,尺寸系數與計算公差帶成反比例變化。

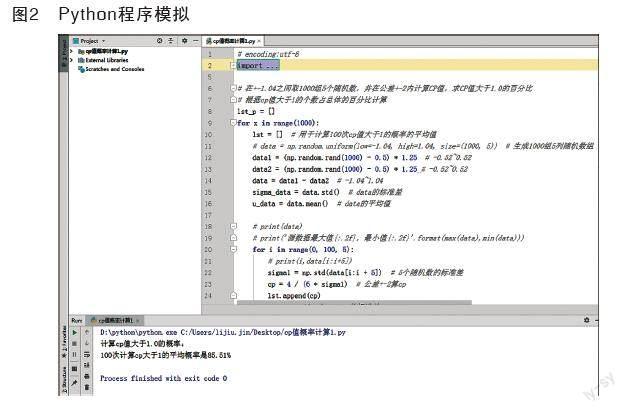

CS置信度:在車身尺寸穩定性評價中CS≥1.0視為CS 合格。所以在計算公差帶內隨機生成若干組數據,輸入理論公差帶為前提,計算CS≥1.0的百分比,稱為CS置信度。圖二Python程序模擬1000組數據,計算公差帶±1.04,理論公差帶±2,CS≥1.0的百分比為85.51%,即CS置信度為85.51%。

Python程序模擬得出計算公差帶與CS置信度是一一對應關系,計算公差帶與尺寸系數也是一一對應關系,間接得出尺寸系數與CS置信度是一一對應關系。如表2所示,尺寸系數1.90與CS置信度90%對應,尺寸系數1.60與CS置信度85%對應。

當我們定義CS置信度85%為尺寸CS穩定性合格或者說CS置信度85%是我們的控制標準,那么尺寸系數≥1.60就可以實現目標。當CS置信度≤85%時,即不滿足尺寸穩定需求,所以通過優化尺寸鏈要素實現計算公差帶達標。理論公差帶、計算公差帶、尺寸系數、CS置信度及尺寸鏈要素存在如圖3所示的尺寸鏈關系圖。

尺寸鏈計算結果評價,尺寸鏈計算結果=中值±計算公差帶/2。計算公差帶的判定,如前文所述CS置信度≥85%,計算公差帶合格。

中值的判定需要借助Python程序驗證,中值在理論公差帶范圍內移動,只要保證計算公差帶正態分布圖不超出理論公差帶范圍就不會影響正態分布圖結果,等同于不影響CS置信度。結論是中值的絕對值≤理論公差帶/2-計算公差帶/2,則CS置信度合格,如圖4所示。

6 通過控制尺寸鏈要素實現尺寸CS穩定

如圖5所示尺寸鏈分析流程圖。關鍵三點:尺寸鏈計算前提、計算公差帶判定、中值判定。尺寸鏈計算前提非常重要,直接決定了尺寸鏈計算是否成立。計算公差帶及中值判定決定了尺寸鏈要素計算結果是否合格,合格則確定了尺寸鏈要素的評價標準;不合格則證明需要優化尺寸鏈要素來實現中值與計算公差帶合格。

尺寸鏈計算前提,首先確定尺寸鏈類型、是銷孔定位還是面面定位,本文以孔銷定位為例演示。其次確認現場實際狀態,如果現場有零件變形、干涉、卡銷等現象必須先分析原因,解決后才能用尺寸鏈方法計算。

文中定義了CS置信度85%是整車匹配需求標準,對應的尺寸系數是1.6。比如:對于一個理論公差為±2的尺寸,尺寸系數為1.6時,CS置信度85%滿足需求,計算公差±1.25,|中值|≤0.75時滿足要求,反之需要優化尺寸鏈要素以達到車身尺寸穩定。尺寸鏈計算確定的尺寸鏈要素控制標準可以作為日常監控標準,實現事前過程控制,降低優化成本,提高整車質量。

參考文獻:

[1]葉德昭.車身制造尺寸質量的控制方法[J].裝配制造技術,2013.(6):155-160.

[2]劉培,黃玲,石小明,王燦紅.基于三坐標測量機的白車身質量控制[J].汽車零部件,2013(5):45-47.

[3]曹渡,劉永清.汽車尺寸工程技術.汽車技術創新與研發系列叢書,2017(2):70-90.