陶瓷原料預(yù)處理工藝技術(shù)與裝備研究

虞 洋,趙雨杰,劉榮勇,趙 勇,陳 雪,3

(1.桂林電子科技大學(xué) 機(jī)電工程學(xué)院,廣西 桂林 541004;2.廣西蒙娜麗莎新材料有限公司,廣西 藤州 543300;3.廣西機(jī)械工程學(xué)會(huì),廣西 南寧 530000)

0 引言

中國(guó)陶瓷行業(yè)目前存在產(chǎn)區(qū)分布較廣、不同產(chǎn)區(qū)原料性能不均一、品質(zhì)差異較大等問(wèn)題[1],嚴(yán)重影響造粒粉的性能和瓷磚產(chǎn)品的品質(zhì)。傳統(tǒng)陶瓷造粒粉的生產(chǎn)工藝路線中通常先將不同原料堆積在不同原料倉(cāng)中,根據(jù)配方選取不同砂石原料,利用鏟車(chē)將原料運(yùn)送到球磨系統(tǒng)中進(jìn)行球磨,得到均勻的漿料,進(jìn)而通過(guò)噴霧干燥的方法進(jìn)行造粒[2]。由于砂石料粒度分布不均勻,直接進(jìn)入球磨工藝往往會(huì)延長(zhǎng)球磨時(shí)間,增加球磨能耗。因此在原料進(jìn)入到原料倉(cāng)之前需采用預(yù)破碎流程,將含有大顆粒的砂石料通過(guò)多級(jí)破碎成尺寸較均一的原料,縮短球磨時(shí)間,從而實(shí)現(xiàn)綠色節(jié)能生產(chǎn)。近年來(lái)大量學(xué)者在原料破碎工藝方面開(kāi)展深入研究。霍建榮[3]提出將原料中的硬質(zhì)砂石料按一定的配方比例進(jìn)行破碎處理,可以有效提高球磨效率,節(jié)約球磨時(shí)間。劉衛(wèi)東[4]研究了入球物料顆粒分布對(duì)球磨效率的影響,研究發(fā)現(xiàn)將原料經(jīng)過(guò)研磨處理后再入球,不僅可顯著提高球磨效率和原料加工質(zhì)量,同時(shí)能降低原料加工成本。

砂石原料經(jīng)過(guò)預(yù)處理后需要按照一定的比例配方加入到球磨系統(tǒng)中,原料入球的均化程度決定了球磨后漿料的性能。由于生產(chǎn)配方中原料種類(lèi)繁多,有石粉、鉀砂、鋁礬土、膨潤(rùn)土、中溫砂、回收料等,這些低品位原料性能不均一導(dǎo)致的工藝參數(shù)的波動(dòng),是目前企業(yè)在連續(xù)化生產(chǎn)中遇到的共性問(wèn)題。黃運(yùn)東[5]提出了一種“分層平鋪-攪拌混合法”,利用鉤機(jī)和鏟車(chē)將不同批次的原料按一定厚度分層平鋪,然后進(jìn)行翻轉(zhuǎn)攪拌,使原料性得到均化。招偉培[6]提出了一種混合原料的想法,通過(guò)原料之間的混摻研制新配方原料,以達(dá)到減少配方種類(lèi)、減少原料占地面積的目的。鑒于此,本文提出陶瓷原料預(yù)處理工藝技術(shù),通過(guò)將不同原料按比例混合預(yù)破碎、多倉(cāng)位分層平鋪等多種方法,實(shí)現(xiàn)低品位原料的均一化。多倉(cāng)位分層平鋪主要應(yīng)用在多級(jí)破碎后,將原料通過(guò)傳送機(jī)構(gòu)協(xié)調(diào)配合運(yùn)送至原料倉(cāng)中,實(shí)現(xiàn)分層平鋪效果。在這個(gè)過(guò)程中多個(gè)傳送帶的協(xié)同工作機(jī)制對(duì)原料堆放形貌具有重要影響,可避免出現(xiàn)如圖1 所示的“小山堆”形貌,影響原料均一性。其次是原料倉(cāng)較大,大多數(shù)的傳輸機(jī)構(gòu)在長(zhǎng)距離傳輸時(shí)不夠穩(wěn)定,設(shè)計(jì)多級(jí)協(xié)同的長(zhǎng)距離輸送機(jī)構(gòu)尤為關(guān)鍵。

圖1 原料倉(cāng)中原料“小山堆”形貌

基于校企會(huì)合作平臺(tái),本文針對(duì)傳統(tǒng)陶瓷原料生產(chǎn)工藝,提出了原料預(yù)處理工藝,通過(guò)多級(jí)破碎和分層平鋪工藝,將低品位原料倉(cāng)中的原料變?yōu)榱6染弧⑿阅芊€(wěn)定的原料,縮短后續(xù)球磨工藝的時(shí)間,降低能耗,從而實(shí)現(xiàn)高效綠色節(jié)能生產(chǎn)。

1 陶瓷原料預(yù)處理工藝技術(shù)

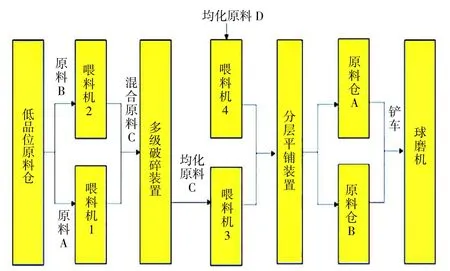

陶瓷原料預(yù)處理工藝原理如圖2 所示,來(lái)自低品位原料倉(cāng)的兩種原料A、B 按照配方比例分別加入至喂料機(jī)1 和喂料機(jī)2 中,形成混合原料C,經(jīng)過(guò)多級(jí)破碎裝置的鄂破、反擊破、對(duì)輥破等破碎后形成粒徑均化原料C。采用同樣的方法還可以得到其他配方的均化原料D,將均化后的C、D 原料分別加入喂料機(jī)3 和4 中,按照一定的下料速度運(yùn)輸至傳送機(jī)構(gòu),經(jīng)過(guò)分層平鋪,將混勻的原料平鋪至原料倉(cāng)A 和B 中。隨后鏟車(chē)將分層平鋪的原料加入至球磨機(jī)進(jìn)行多級(jí)研磨。

圖2 陶瓷原料預(yù)處理工藝技術(shù)

1.1 多級(jí)破碎工藝

針對(duì)傳統(tǒng)工藝中大顆粒原料破碎效果不佳問(wèn)題,本研究提出了一種多級(jí)循環(huán)破碎工藝,原理如圖3 所示。陶瓷原料按照一定比例進(jìn)入喂料機(jī)后,先是由滾篩進(jìn)行篩選,將細(xì)顆粒原料與粗顆粒原料區(qū)分開(kāi),細(xì)料和粗料的尺寸取決于篩孔尺寸。未能過(guò)篩的粗料將被送至鄂式破碎機(jī)和反擊破碎機(jī)中依次進(jìn)行一級(jí)、二級(jí)破碎,反擊破碎后的原料會(huì)被送至滾篩中再次進(jìn)行粗細(xì)料的篩選;可以通過(guò)篩孔的細(xì)料將被送至震篩中進(jìn)行二次篩選。而未能通過(guò)震篩篩孔的原料會(huì)被送至高壓對(duì)輥機(jī)中進(jìn)行三級(jí)破碎,能夠通過(guò)篩孔的原料將被送至儲(chǔ)料倉(cāng)中進(jìn)行儲(chǔ)存。

圖3 多級(jí)破碎工藝原理圖

經(jīng)過(guò)多級(jí)破碎工藝的原料的粒徑較為均勻,避免了過(guò)度破碎的現(xiàn)象,同時(shí)也提高了原料破碎效率,提高了生產(chǎn)效益。

在該工藝中,各級(jí)破碎之間通過(guò)傳送帶進(jìn)行物料輸送,原料通過(guò)喂料機(jī)運(yùn)送到滾篩中進(jìn)行篩選。喂料機(jī)中通常設(shè)置有稱(chēng)重皮帶和傳動(dòng)控制裝置,可以控制原料的進(jìn)料速度以及進(jìn)料量。若在進(jìn)料口處采用多組喂料機(jī),每臺(tái)喂料機(jī)只投放一種配方原料,可實(shí)現(xiàn)將不同配方比例的原料進(jìn)行混合篩選,起到混勻的效果。

1.2 分層平鋪工藝

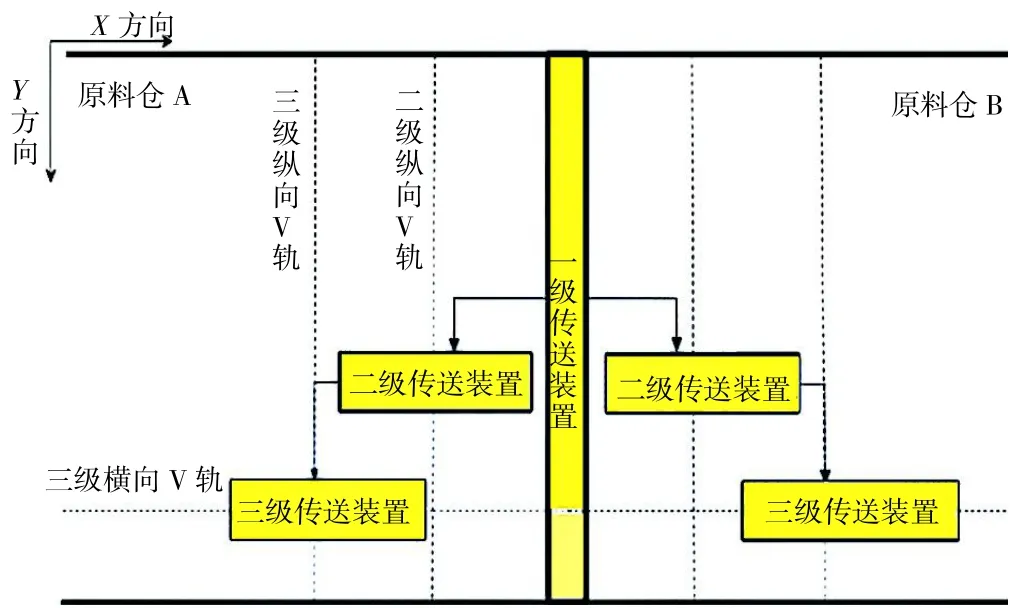

分層平鋪工藝是將不同時(shí)間和地點(diǎn)開(kāi)采的原料分層堆放,當(dāng)鏟車(chē)從底部鏟料時(shí)均化混勻,實(shí)現(xiàn)原料理化性能均一的目的,其工藝原理如圖4 所示。在A、B 兩個(gè)原料倉(cāng)中,分別設(shè)計(jì)有一級(jí)、二級(jí)、三級(jí)傳送裝置。一級(jí)傳送帶位于兩個(gè)料倉(cāng)之間,沿Y向運(yùn)動(dòng),且連接有下料機(jī)構(gòu),傳送帶沿著Y方向往復(fù)運(yùn)動(dòng)可將原料傳送給兩個(gè)倉(cāng)位的二級(jí)傳送裝置,實(shí)現(xiàn)同時(shí)作業(yè)。二級(jí)和三級(jí)傳送裝置設(shè)有兩組,分布在兩個(gè)原料倉(cāng)內(nèi),實(shí)現(xiàn)長(zhǎng)距離的輸送。固定在二級(jí)桁架上的二級(jí)輸送裝置一端限位在移動(dòng)下料機(jī)構(gòu)落料口的下方,另一端限位在三級(jí)傳送裝置一側(cè),沿桁架Y向移動(dòng),將原料傳送落至三級(jí)傳送裝置。三級(jí)傳送裝置可以同時(shí)進(jìn)行X向、Y向移動(dòng),并依據(jù)設(shè)定的運(yùn)動(dòng)軌跡,實(shí)現(xiàn)原料在倉(cāng)內(nèi)的分層填補(bǔ)。

圖4 分層平鋪工藝原理圖

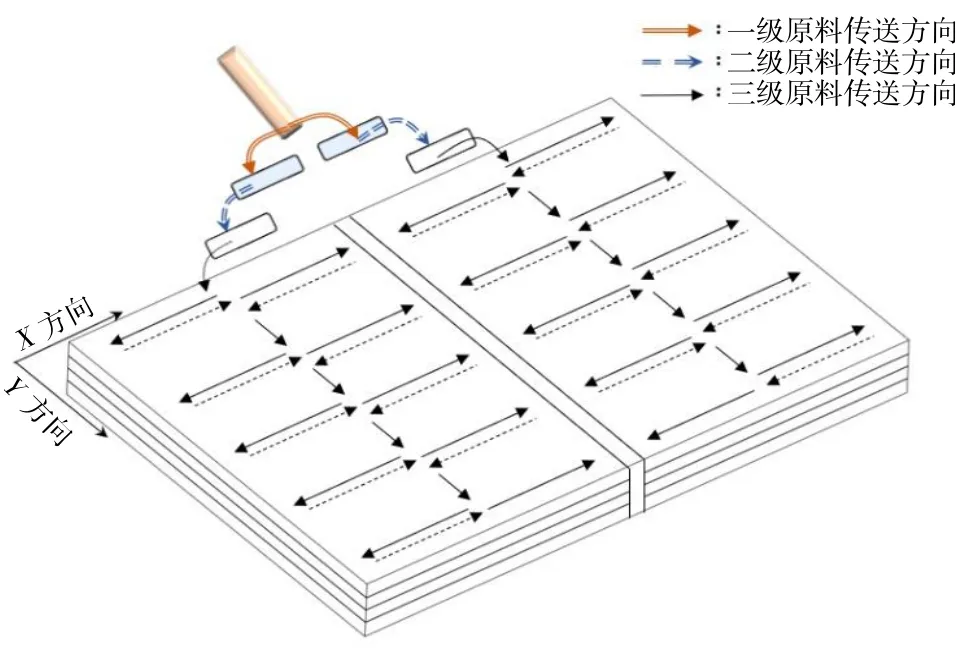

多級(jí)傳送帶在分層平鋪中的運(yùn)動(dòng)軌跡如圖5 所示。原料經(jīng)喂料系統(tǒng)被送至一級(jí)傳送裝置中,下料機(jī)構(gòu)沿著一級(jí)傳送裝置Y向移動(dòng)一個(gè)二級(jí)傳送帶寬度的位移并下料,二級(jí)傳送裝置隨之同步Y(jié)向運(yùn)動(dòng)并接收下料機(jī)構(gòu)的原料。原料沿著二級(jí)傳送裝置運(yùn)送至三級(jí)傳送裝置中。三級(jí)傳送裝置將原料沿著X負(fù)方向進(jìn)行平鋪下料,直至原料平鋪至原料倉(cāng)左邊緣即停止下料,電機(jī)驅(qū)動(dòng)三級(jí)傳送裝置按照原路線反向沿X正向運(yùn)動(dòng)回到原料倉(cāng)中間位置。隨后,皮帶驅(qū)動(dòng)電機(jī)反轉(zhuǎn)三級(jí)傳送沿X正向移動(dòng),繼續(xù)下料,直至原料平鋪至原料倉(cāng)右邊緣即停止下料,三級(jí)傳送裝置按照原路線反向回到原料倉(cāng)中間位置,完成一條X路徑的平鋪。接著,縱向驅(qū)動(dòng)電機(jī)帶動(dòng)二級(jí)和三級(jí)傳送裝置進(jìn)行Y方向平移,并重復(fù)上述運(yùn)動(dòng)軌跡,直至原料倉(cāng)的一層被鋪滿,再進(jìn)行第二層的平鋪。

圖5 分層平鋪運(yùn)動(dòng)軌跡

2 多倉(cāng)位分層平鋪裝備研制

多倉(cāng)位分層平鋪裝備由一級(jí)、二級(jí)、三級(jí)傳送裝置和對(duì)應(yīng)的桁架結(jié)構(gòu)組成。為了保證長(zhǎng)距離輸運(yùn)的傳送帶的穩(wěn)定性和力學(xué)性能,設(shè)計(jì)的二級(jí)、三級(jí)傳送裝置長(zhǎng)度均為單個(gè)料倉(cāng)寬度的一半,并且添加了支撐結(jié)構(gòu),以支撐較長(zhǎng)度的二級(jí)和三級(jí)傳送裝置,從而減輕傳送帶負(fù)載,提高傳送帶穩(wěn)定性和可靠性。該裝置不僅可以有效降低傳送帶的重量和減少傳送帶彎曲,還可以使物料平穩(wěn)傳輸,提高物料傳輸效率、降低能耗。

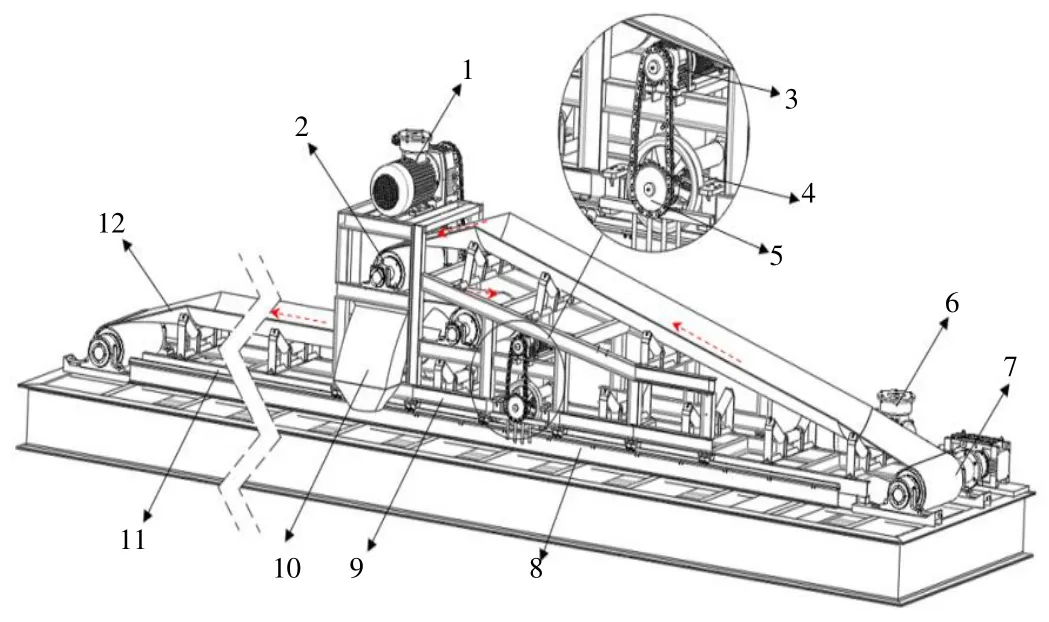

2.1 一級(jí)傳送裝置

一級(jí)傳送裝置的三維結(jié)構(gòu)如圖6 所示。其工作原理為:一級(jí)驅(qū)動(dòng)電機(jī)驅(qū)動(dòng)一級(jí)驅(qū)動(dòng)輥逆時(shí)針旋轉(zhuǎn),帶動(dòng)一級(jí)輸送帶按紅色箭頭指示方向傳動(dòng),原料被運(yùn)輸至分料器。通過(guò)分料器同時(shí)將物料輸運(yùn)到兩側(cè)的二級(jí)輸送裝置上,加快下料速度,提升生產(chǎn)效率。隨后下料移動(dòng)電機(jī)通過(guò)驅(qū)動(dòng)齒輪帶動(dòng)車(chē)輪沿著桁架上的一級(jí)V 軌進(jìn)行移動(dòng),重復(fù)運(yùn)輸、分料、下料過(guò)程。通過(guò)二級(jí)、三級(jí)傳送裝置配合移動(dòng)直至完成平鋪任務(wù)。

圖6 一級(jí)傳送裝置三維結(jié)構(gòu)圖

在一級(jí)傳送裝置中,一級(jí)驅(qū)動(dòng)電機(jī)1、2 需要設(shè)置相同轉(zhuǎn)速與轉(zhuǎn)動(dòng)方向,使輸送帶在移動(dòng)下料的過(guò)程中能夠正常傳動(dòng)。移動(dòng)下料機(jī)構(gòu)通過(guò)移動(dòng)下料電機(jī)驅(qū)動(dòng),車(chē)輪摩擦表面與V 軌之間通過(guò)套有橡膠來(lái)增加摩擦阻力。此外車(chē)輪軸承座通過(guò)減震彈簧座安裝到移動(dòng)下料機(jī)構(gòu)中,當(dāng)橡膠套磨損后可通過(guò)拆解彈簧座,安裝新的橡膠套。

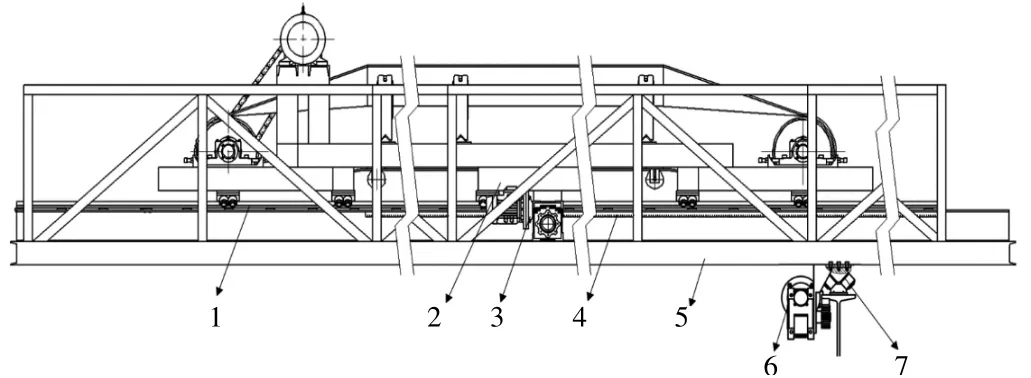

2.2 三級(jí)傳送裝置

三級(jí)傳送裝置與二級(jí)傳送裝置運(yùn)動(dòng)機(jī)理相似,二級(jí)輸送裝置僅為橫向移動(dòng),本節(jié)重點(diǎn)介紹三級(jí)輸送裝置的結(jié)構(gòu)設(shè)計(jì)與工作原理。圖7 給出了三級(jí)傳送裝置的三維結(jié)構(gòu),其工作原理為:三級(jí)輸送裝置接收二級(jí)輸送裝置落下的原料,三級(jí)驅(qū)動(dòng)電機(jī)通過(guò)齒輪與X向齒條嚙合運(yùn)動(dòng),實(shí)現(xiàn)X 向移動(dòng)鋪料。完成X 向鋪料以后由三級(jí)驅(qū)動(dòng)電機(jī)通過(guò)齒輪與Y 向齒條嚙合運(yùn)動(dòng),實(shí)現(xiàn)X 向移動(dòng)。隨后重復(fù)Y 向和X 向鋪料,往復(fù)循環(huán)直至鋪滿整個(gè)倉(cāng)庫(kù)。

圖7 三級(jí)傳送裝置三維結(jié)構(gòu)圖

在三級(jí)傳送裝置中,三級(jí)移動(dòng)電機(jī)固定在輸送帶機(jī)架上,縱向齒條固定在V 軌上且與V 軌等長(zhǎng),電機(jī)與齒條通過(guò)齒輪嚙合傳動(dòng),使輸送帶能夠沿著V 軌縱向移動(dòng)。桁架下方設(shè)置有橫向V 軌,在橫向上桁架能夠按照相同方式進(jìn)行移動(dòng)。

3 預(yù)處理工藝效果分析

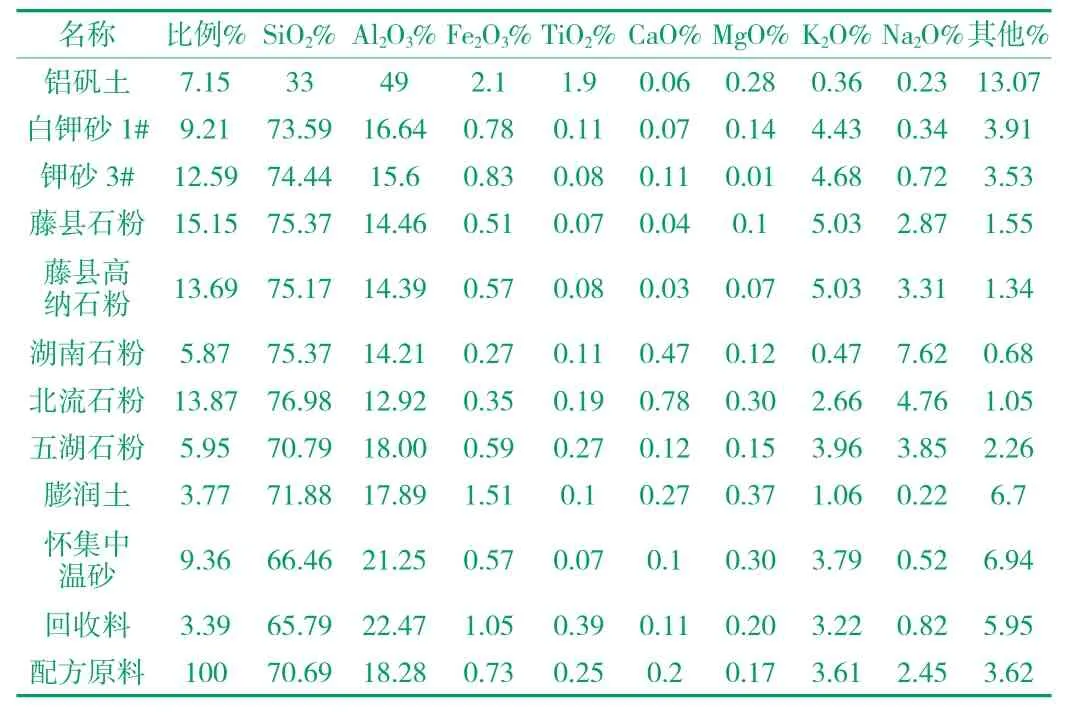

3.1 預(yù)處理前后原料成分分析

為了驗(yàn)證預(yù)處理工藝的可行性,本文以集中制粉產(chǎn)線中某一組配方為例,對(duì)預(yù)處理前后原料成分進(jìn)行分析。表1 給出了配方原料中不同砂石料所含有的氧化物成分組成。從表中可以看出不同砂石料的主要成分是SiO2和Al2O3,占混合配方的80%以上;其余的鈣、鎂、鐵、鈉等元素組成的氧化物占比較少。表1 中還給出了通過(guò)加權(quán)平均算得理論上配方原料中所含有氧化物的成分組成,表明SiO2和Al2O3分別占比70.69%和18.28%,其余氧化物占比都不超過(guò)4%。

表1 配方原料氧化物成分組成

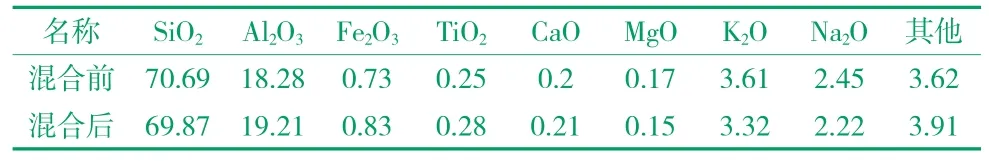

將原料經(jīng)過(guò)分級(jí)破碎和分層平鋪后,從原料倉(cāng)取混合原料進(jìn)行氧化物成分分析,結(jié)果見(jiàn)表2。對(duì)比發(fā)現(xiàn),混合后原料的氧化物占比與混合前原料的理論值差別很小,說(shuō)明通過(guò)原料預(yù)處理工藝可實(shí)現(xiàn)原料的均化,相較于傳統(tǒng)儲(chǔ)料方法形成的“小山堆”原料堆,可以得到與理論值相當(dāng)?shù)难趸锝M成,理化性能均有了較大改善。

表2 分層平鋪后混合原料氧化物成分分析

3.2 預(yù)處理前后成本和能耗分析

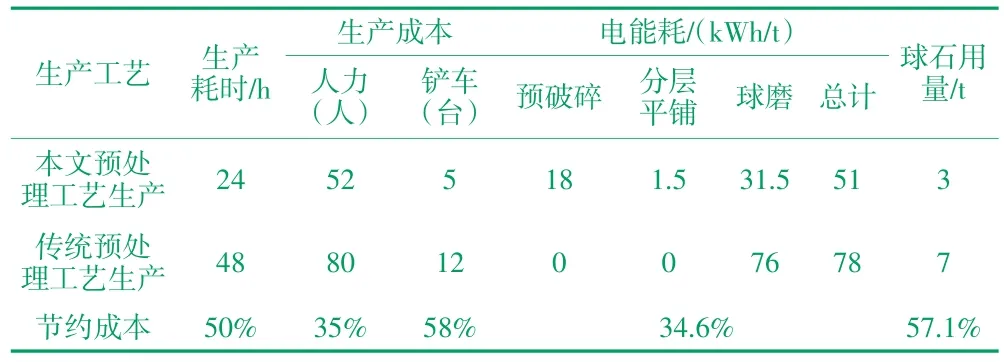

為了研究預(yù)處理前后成本和能耗的區(qū)別,以生產(chǎn)4600 t 漿料為標(biāo)準(zhǔn),對(duì)比了不經(jīng)過(guò)預(yù)處理工藝和經(jīng)過(guò)預(yù)處理工藝后的球磨階段生產(chǎn)耗時(shí)、生產(chǎn)成本、電能耗和球石用量,如表3 所示。結(jié)果表明,采用傳統(tǒng)預(yù)處理工藝的產(chǎn)線,生產(chǎn)4600 t 漿料需要耗時(shí)48 h,電能耗為78 kWh/t,球石用量約為7 t。采用本文提出的預(yù)處理工藝的產(chǎn)線僅需用時(shí)24 h,時(shí)間成本節(jié)約一半,人力成本減少了35%,鏟車(chē)減少58%,極大地減少了人工成本。電能耗節(jié)約27 kWh/t,減少約34.6%,球石成本節(jié)約57.1%。因此,預(yù)處理工藝能夠有效的節(jié)能提產(chǎn),對(duì)陶瓷行業(yè)原料集中制粉具有重要工程應(yīng)用價(jià)值。

表3 成本和能耗對(duì)比

4 結(jié)語(yǔ)

基于陶瓷原料性能不均一、品質(zhì)差異較大等問(wèn)題,本文提出了一種陶瓷原料預(yù)處理工藝技術(shù),包括多級(jí)破碎和分層平鋪工藝。經(jīng)過(guò)多級(jí)破碎處理后,砂石料被破碎成尺寸均勻的顆粒原料,有助于縮短后續(xù)的球磨的生產(chǎn)耗時(shí),降低能耗。經(jīng)過(guò)分層平鋪后,多種砂石料可以混勻成一種配方的原料進(jìn)行儲(chǔ)藏,減少了原料倉(cāng)庫(kù)的占位,使原料得到充分的混勻,從而達(dá)到原料均化目的。最后,對(duì)預(yù)處理前后效果進(jìn)行分析結(jié)果表明:原料成分混合后原料的氧化物占比與混合前原料的理論值差別很小,說(shuō)明原料實(shí)現(xiàn)了充分的均化,理化性能有了較大改善;采用預(yù)處理工藝對(duì)生產(chǎn)耗時(shí)、生產(chǎn)成本、電能耗和球石用量有不同程度的降低,說(shuō)明預(yù)處理工藝能夠有效的節(jié)能提產(chǎn),對(duì)工業(yè)生產(chǎn)具有重要工程應(yīng)用價(jià)值。

- 裝備制造技術(shù)的其它文章

- 本期專(zhuān)題研究題目:校企會(huì)合作示范園地;主持人:陳雪

- 高職新能源汽車(chē)專(zhuān)業(yè)學(xué)生工匠精神培養(yǎng)的研究

- 高職院校工科類(lèi)學(xué)生思想教育中的微信公眾號(hào)創(chuàng)新應(yīng)用

- 融入“工匠精神”培養(yǎng)制造業(yè)“智能工匠”的路徑和措施

- 依托世界技能大賽建設(shè)高職自動(dòng)化專(zhuān)業(yè)的措施和路徑

- 新工科背景下車(chē)輛工程專(zhuān)業(yè)教學(xué)改革與實(shí)踐

——以西安科技大學(xué)車(chē)輛工程專(zhuān)業(yè)為例