基于有限元仿真的雙聯式萬向傳動軸結構失效分析與優化

張麗麗,楊玲玲,吳 磊

(柳州鐵道職業技術學院,廣西 柳州 545616)

0 引言

汽車傳動軸是底盤動力系統中的關鍵部件,其作用是把發動機變速箱輸出的扭矩傳遞到車輪,驅動車輛前進;同時隨車輪的轉向及車輛的顛簸萬向傳動軸會擺動角度和橫向滑移,以便適應車輪與變速箱之間的角度和距離變化[1]。由于受到自身傳遞扭矩和底盤振動等多重載荷共同的作用,傳動軸的結構失效在汽車結構失效故障中占比較高。國內外眾多學者從產品設計、加工工藝、熱處理方法等角度進行的分析研究,例如:白云嶺等[2]針對某乘用車等速傳動軸斷裂問題通過對失效件的外觀、化學成分、顯微組織以及斷口形貌進行檢測分析后得出傳動軸失效是由于傳動軸與差速器裝配不到位引起的疲勞斷裂;劉新平等[3]通過金相組織分析得出了某特種越野車傳動軸萬向節斷裂失效的原因是其結構內滲碳層粗大針葉狀馬氏導致了結構韌性下降傳動軸斷裂失效;王崢等[4]通過斷口宏、微觀分析,化學成分、金相組織及硬度檢測得出了某傳動軸斷裂失效是由于氫致延遲斷裂;張鵬超[5]從傳動軸的工作環境和負載性質考慮對一種油泵取力傳動軸失效問題進行安全校核;陳政文等[6]通過化學成分分析、硬度測試以及金相組織檢查等方法確定了某半掛牽引車傳動軸端面齒突緣叉發生斷裂是由于鍛造工藝不充分所導致;金業全等[7]通過金屬成分分析、力學性能檢測、宏觀及微觀金相觀察、SEM形貌和EDS 能譜分析等手段分析某減速器傳動軸斷裂原因是由于零件軸表面加工缺陷產生很大的應力集中所致;周薇等[8]采用光譜分析、斷口分析和金相檢驗等方法判斷某傳動斷裂是由于采用不當的熱處理工藝所致。本研究在前人的基礎上根據某重型越野汽車雙聯式萬向傳動軸臺架試驗的故障現象進行故障原因分析以及結構優化。

1 臺架試驗

為了對汽車零部件的強度、耐久性能等進行驗證,在產品上市前會根據產品的實際使用工況搭建專門的試驗臺進行驗證即汽車臺架試驗。該試驗方法相對于整車試驗具有試驗針對性強、試驗周期短、試驗成本低等優點。本研究根據其裝車使用狀態搭建了試驗臺架對裝配在某重型越野汽車的雙聯式萬向傳動軸進行可靠耐久性試驗。試驗工況為:輸入軸與輸出軸夾角20°,雙向加載,加載扭矩7000 N·m。在上述試驗條件下傳動軸完成1.6 萬次加載循環后軸承端蓋斷裂導致試驗終止,如圖1 所示。該傳動軸疲勞壽命未達到5 萬次的試驗目標。

圖1 臺架試驗結構失效圖

2 仿真計算

2.1 仿真模型搭建

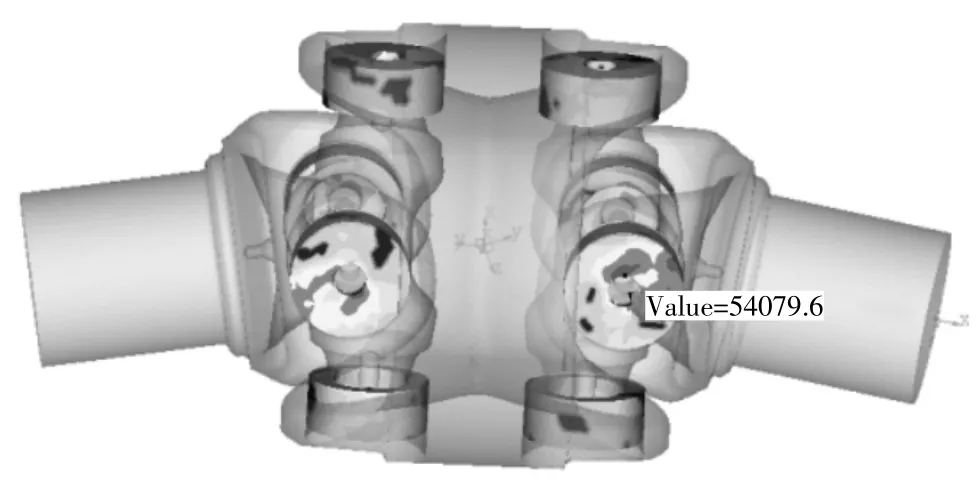

對失效樣件進行研究,通過金相組織和化學成分析排除了加工工藝和熱處理方面的原因,將失效原因鎖定為結構設計問題,認為是由于結構在高應力和半波載荷作用下發生了疲勞斷裂,因此,采用有限元仿真的方法進行結構分析和優化。首先根據結構模型和試驗工況搭建有限元仿真計算模型[9](圖2),采用非線性仿真分析軟件ABAQUS 求解結構的應力值;然后基于有限元仿真計算的結構應力值,同時考慮加載方式和軸承材料16MnCr5(抗拉強度:1737 MPa,屈服強度:1187 MPa)采用Ncode 的軟件進行疲勞壽命預測[10]如圖3 所示;隨后進行仿真試驗對標,通過修正有限元仿真模型和疲勞分析模型最終使仿真計算精度滿足設計計算要求;最后,以仿真模型為基礎進行結構優化使傳動軸的疲勞壽命滿足設計目標要求,具體流程見圖4。

圖2 有限元仿真計算模型

圖3 疲勞壽命計算模型

圖4 仿真優化流程圖

2.2 結果分析

建立有限元仿真計算模型并參照臺架試驗的工況進行加載,進行有限元仿真計算[11],得到軸承端蓋失效位置的應力值為771.0 MPa,如圖5 所示。以該應力狀態為基礎進行疲勞壽命預測,得到軸承的疲勞壽命最小循環次數為1.585 萬次,位于軸承端蓋上與臺架試驗結構失效位置吻合,如圖6 所示,同時與臺架試驗的1.6 萬次誤差為0.9%。說明仿真模型的計算精度滿足優化合計要求。

圖5 傳動軸軸承應力云圖

圖6 傳動軸軸承疲勞壽命云圖

進一步對仿真結果進行分析認為,造成軸承端面高應力的原因主要有以下兩方面:

(1)由于傳動軸各零件的剛度不同使各零件之間的變形存在差異,具體描述:由于十字軸相對于軸承更“細長”因此剛度更低,在傳動軸受扭旋轉時由于十字軸旋轉角度更大而發生運動干涉,導致十字軸與軸承端蓋發生局部擠壓,如圖7 為放大10 倍的計算結果變形圖。

圖7 十字軸與軸承變形圖

(2)由于輸入軸與輸出軸夾角的存在,使傳動軸在傳遞扭矩時產生了附加扭矩。該附加扭矩使十字軸繞著傳動軸中心發生旋轉,從而使十字軸與軸承端蓋發生擠壓,結構分析如圖8 所示。

圖8 傳動軸扭矩分析圖

3 結構優化

根據上述結構失效原因分析,提出以下3 種結構優化方案。

(1)由于十字軸在轉動過程中擠壓軸承端面,導致軸承端蓋應力升高而發生斷裂,因此,可適當的增加十字軸軸端與軸承端面的間隙,以減小由于十字軸變形而產生的對軸承端面所施加的擠壓力。

(2)鑒于軸承端蓋的應力值較高達到了771.0 MPa,可增加軸承端蓋的厚度以降低該區域的應力值。

(3)為了降低由于十字軸與軸承剛度不一致所導致的運動干涉,可增加軸承軸向的長度,從而增大十字軸與軸承的接觸面,使兩者在轉動的過程中更協調,減小兩者間的偏差角,最終達到減小運動干涉降低軸承端蓋所受擠壓力的目的。

對比3 個方案的優劣:方案(1)增大間隙可能會引起傳動時的異響,方案(3)會增加部件的外輪廓尺寸影響總成的裝配,而方案(2)對傳動軸其他性能的影響最小,因此,在本研究中,采用方案(2)進行結構優化:將軸承端蓋的厚度由3.3 mm 增加至4.2 mm,隨后采用仿真計算進行方案校核,得出優化狀態下軸承端蓋應力值由771.0 MPa 降為638.5 MPa(圖9),疲勞壽命由1.585 萬次提升至5.4 萬次(圖10),滿足了設計要求。

圖9 優化狀態傳動軸軸承應力云圖

圖10 優化狀態傳動軸軸承疲勞壽命云圖

4 結語

對于結構失效問題,在確保試驗過程操作無誤的前提下,首先通過化學成分、金相組織以及材料力學性能等分析手段檢查加工工藝和熱處理方法是否滿足要求。然后再從結構設計角度進行分析,在結構設計領域,采用有限元仿真技術代替產品試驗能夠很大程度的減少試制樣件的數量和試驗次數,從而提升研發效率降低研發成本。同時,有限元仿真分析還能夠還原試驗的全過程并能輸出試驗中難以觀察和測量部件的數據結果,對發現設計問題和結構優化具有重大幫助。最后,在進行結構優化過程中必須結合優化成本、加工工藝以及其他性能指標進行綜合考慮,以增加優化方案的可實施性。