金屬型含能材料力學行為研究進展*

王存洪,曹玉武,陳 進,孔 霖,孫興昀

(西安近代化學研究所,陜西 西安 710065)

近年來,研究人員發現了一種具有高毀傷性能的含能材料,這種材料相比惰性材料具有兩方面優勢:(1)一般條件下,化學反應呈鈍性、力學強度好,可用作結構件;(2)在沖擊載荷作用下,可誘發組分間或組分與環境間的化學反應,產生燃燒/爆炸,同時釋放出大量能量,既具備類似惰性材料的動能侵徹能力,又具有燃燒/爆炸能力。相關研究[1]發現,由含能材料制備的破片的毀傷威力和殺傷半徑分別是惰性破片的5 倍和2 倍,顯著提高了破片戰斗部的毀傷威力,已經在破片戰斗部等[2-3]武器裝備中得到了廣泛應用。

目前,研究者對含能材料進行了大量的研究,對其力學性能和沖擊釋能進行了深入了解,已經從制備工藝、反應機制以及沖擊釋能等方面進行了綜述。如:張先鋒等[4]從實驗測試方法、作用機理、沖擊誘發化學反應方法理論和數值模擬等方面對含能材料的作用特性進行了綜述;葉文君等[5]從反應材料的組分、結構特點、制備關鍵技術以及反應材料各項性能指標等方面對氟聚物基含能材料進行了概述;陶玉強等[6]對含能材料制備技術進行了綜述;陳鵬等[7]對金屬/氟聚物反應材料研究進展進行了概述;汪德武等[8]對含能材料的沖擊誘發化學反應機理、動力學以及相關效應的研究現狀進行了綜述;陳進等[9]對金屬型含能破片在戰斗部中的應用進行了綜述。上述從含能材料制備技術、釋能特性、反應機制及其在武器裝備應用等方面進行了相關評述,但是缺乏含能材料力學性能研究方面的綜述。

因含能材料種類多,應用范圍廣,本文中,僅對具有優異材料性能、巨大應用潛力的金屬型含能材料的力學行為研究進行綜述。因篇幅有限,主要對目前重點關注的Al/X(X 代表Ni、Nb、W、Ta、Fe)等金屬型含能材料的研究進行梳理。首先,簡單介紹制備工藝;其次,介紹力學性能測試系統;再次,介紹金屬型含能材料的力學性能,主要包括靜力學、動力學性能研究以及微觀分析;然后,介紹理論和數值模擬;最后,對全文進行總結,并對后續進一步的研究進行展望,以期能促進金屬型含能材料在實際工程中的廣泛應用。

1 制備工藝

金屬型含能材料的力學性能主要受制備工藝、材料成分、外界條件等的影響,其中制備工藝是決定材料力學性能的關鍵。因此,選擇合適的制備工藝至關重要。隨著制備技術的不斷發展,目前已經存在多種成熟的工藝方法,主要包括積疊軋制法[10-11]、模壓燒結法(冷/熱壓燒結)[12]、冷/熱等靜壓法[13-14]、爆炸粉末燒結法[15]、動力噴涂法[16]、電沉積與熱壓復合法[17]等。表1 中列舉了5 種典型的金屬型含能材料及其制備工藝。

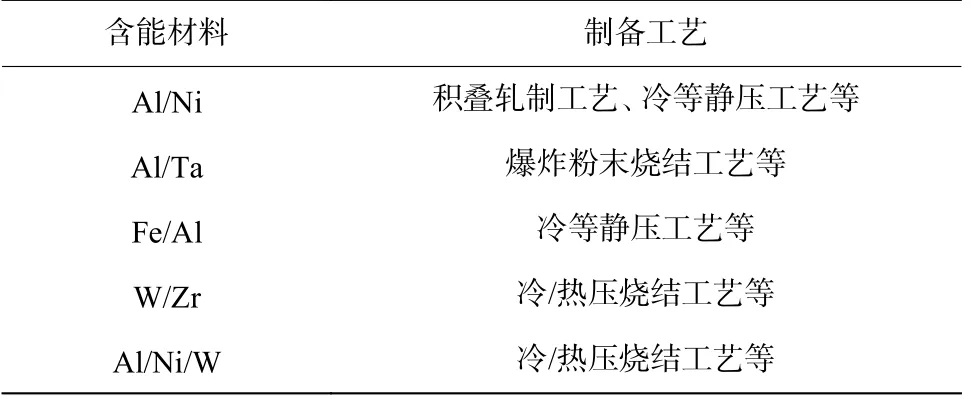

表1 典型金屬型含能材料及其制備工藝Table 1 Typical metal type energetic materials and their preparation technologies

下面將從工藝流程、技術特點等方面對上述5 種主要的制備工藝進行簡要介紹,并對技術特點及應用進行歸納總結。

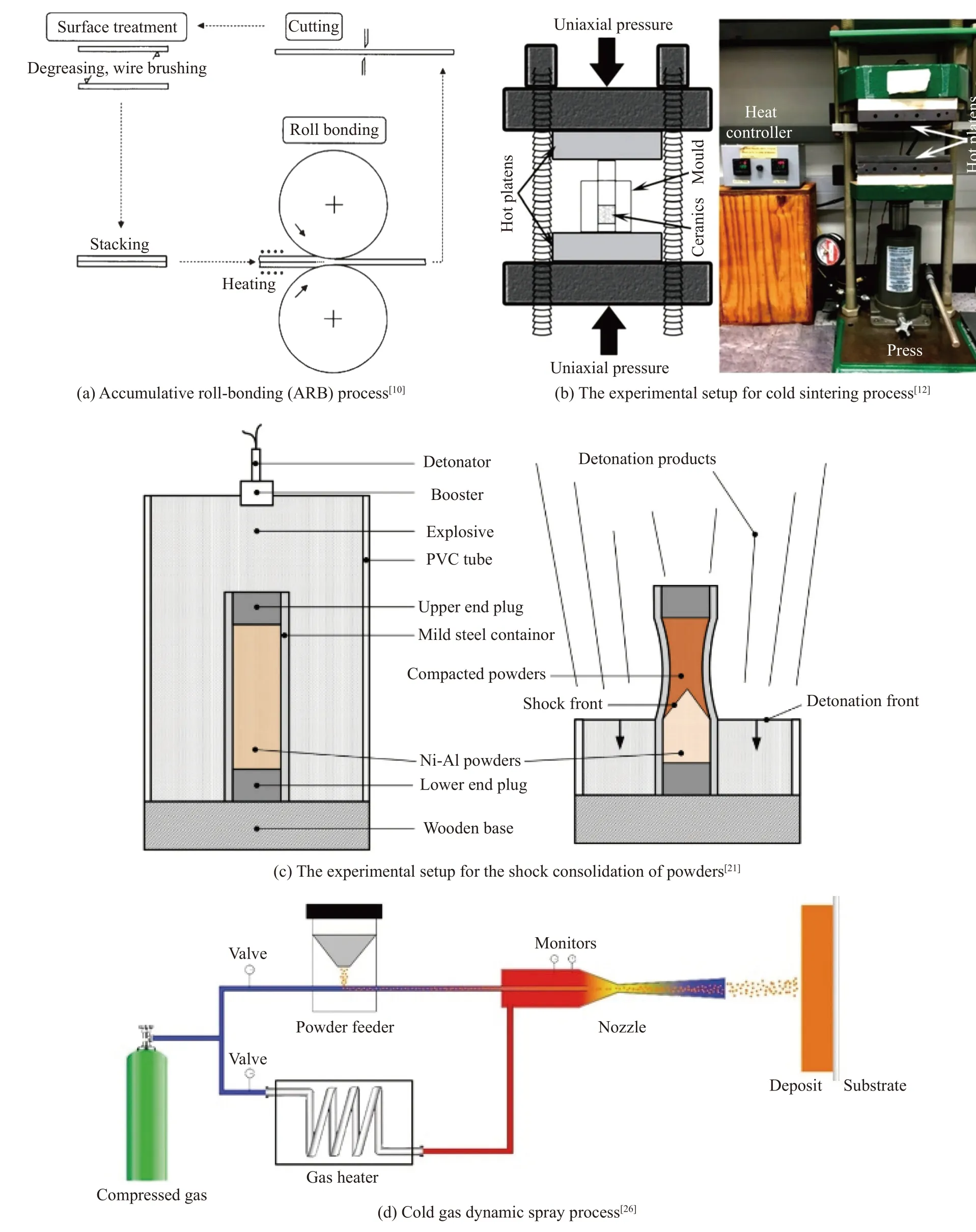

(1)積疊軋制工藝。1998 年,Saito 等[10]正式提出了積疊軋制(accumulative roll-bonding,ARB)工藝,并用這一工藝成功將純鋁晶粒細化至1 μm 以下,工藝流程如圖1(a)所示。第1 步,首先將初始板材切割成相同的2 塊,然后對板材表面進行去油脂、打磨處理等;第2 步,將2 塊板材新鮮表面接觸疊合,并將2 塊板材固定緊;第3 步,將疊合的板材先加熱,而后進行軋制,在軋制力和金屬的摩擦力作用下將2 塊板材復合在一起;第4 步,重復以上3 步。軋制的原料一般為板材或箔片;在軋制過程中,原料受剪切力發生變形、斷裂、復合,最終形成相分布均勻的復合材料;經過一定變形后,顆粒內晶粒大小可達納米級,細晶強化作用比較明顯,易獲得高強度力學性能的復合材料。其中,影響軋制樣品性能的因素包括軋制速率、軋制溫度和原材料表面狀態等。

圖1 金屬型活性材料制備工藝[10, 12, 21, 26]Fig.1 Preparation technologies of metallic active material[10, 12, 21, 26]

(2)模壓燒結工藝。模壓燒結包括冷壓燒結和熱壓燒結。簡單來說,冷壓燒結工藝主要是在常溫下壓制成素胚,再燒結,而熱壓燒結工藝則是先將材料混合,然后在一定的溫度和壓力下燒結,最后再切割成樣品,圖1(b)為冷壓燒結工藝裝置及實物圖[12]。模壓燒結工藝易實現小件和批量生產,是金屬型活性材料常用的制備技術,但是較難獲得高致密度和高強度的樣品,并且通過此工藝制備的材料力學性能會受壓制壓力、燒結溫度和保溫時間等工藝參數的影響。Xiong 等[18-19]采用模壓成型制備了Al/Ni 等3 種復合材料,壓制壓強為850 MPa,材料的致密度分別達到94.3%、95.2%和 98.5%,未經燒結的材料壓縮強度分別為266、114 和240 MPa。另外,如較高熔點的Ni、Fe、Ti 混合物,當溫度達到它們的燒結溫度時,Al 已經熔化而發生了反應,實際上該類復合材料在Al 熔化前就可反應[20]。因此,通過燒結較難提高該類材料的致密度和力學性能。

(3)爆炸粉末燒結工藝。爆炸粉末燒結工藝是利用炸藥爆轟產生的能量,以沖擊波的形式瞬間作用于金屬或非金屬粉末,在瞬態、高溫、高壓下發生燒結的一種材料加工或合成的新技術,圖1(c)為爆炸粉末燒結法裝置圖[21]。爆炸粉末燒結法作為一種新型材料加工技術,具有燒結時間短(一般為幾十微秒)、作用壓力高(可達0.1~100 GPa)等特征,制備的金屬型含能材料具有力學強度高、致密性好等特性。但是,當沖擊波的強度達到材料的反應閾值時會引起材料發生放熱反應,導致材料提前反應,造成能量損失[22]。因此,在制備過程中,控制爆炸沖擊波的強度,使其低于材料反應閾值,一直是爆炸粉末燒結工藝的技術難點。

(4)冷/熱等靜壓工藝。冷等靜壓(cold isostatic pressing, CIP)工藝主要用于粉體材料成型。一般用橡膠或塑料作包套模具材料,以液體為壓力介質,工藝流程主要包括原料混合、模具制成胚體、冷等靜壓、燒結等。熱等靜壓(hot isostatic pressing, HIP)工藝是將樣品置于密閉容器中,在高溫和各向同等壓力的條件下制備出高致密度的樣品[13]。該技術克服了冷等靜壓及粉末冶金工藝的缺點,相比于冷等靜壓工藝所需要的壓力更低,可實現金屬型活性材料的致密化,能夠獲得良好的力學性能,保持材料的能量特性,是制備納米復合材料的一種有效工藝。其中,冷/熱等靜壓工藝的基本原理及應用現狀參見Atkinson 等[23]和姜卓鈺等[24]的綜述性文章。

(5)動力噴涂工藝。動力噴涂,也稱為冷噴涂,最早由Alkhimov 等[25]提出,主要用于制備表面涂層,以改善材料的耐蝕、摩擦、隔熱等性能,同時也可用于制備薄壁管形器件。為了獲得較好的致密度和黏著性,噴速一般較高,達800 m/s[16]。其中,噴涂工藝參數是控制材料反應的關鍵因素,主要包括粉末駐留時間、基體溫度、撞擊速率等。粉末的高速撞擊類似于樣品的沖擊實驗,當沖擊速度高于臨界閾值時也會引起材料反應,工作原理如圖1(d)所示[26]。粉末粒子在高速沖擊條件下發生劇烈的塑性變形,可以使Al 粉等活性金屬粉末表面的致密氧化層發生破碎,使新的組元表面接觸。冷噴涂工作溫度低于組分熔點,對噴涂粒子的熱影響較小,避免了噴涂過程中組分之間發生反應[27]。相比于冷壓工藝,冷噴涂過程中粉末可以在惰性氣氛(He、N2)下進行加速,有效避免了粉末的氧化[27],而且材料致密度高,沉積效率高,尤其適用于塊體活性材料及形狀復雜件的制備[28]。

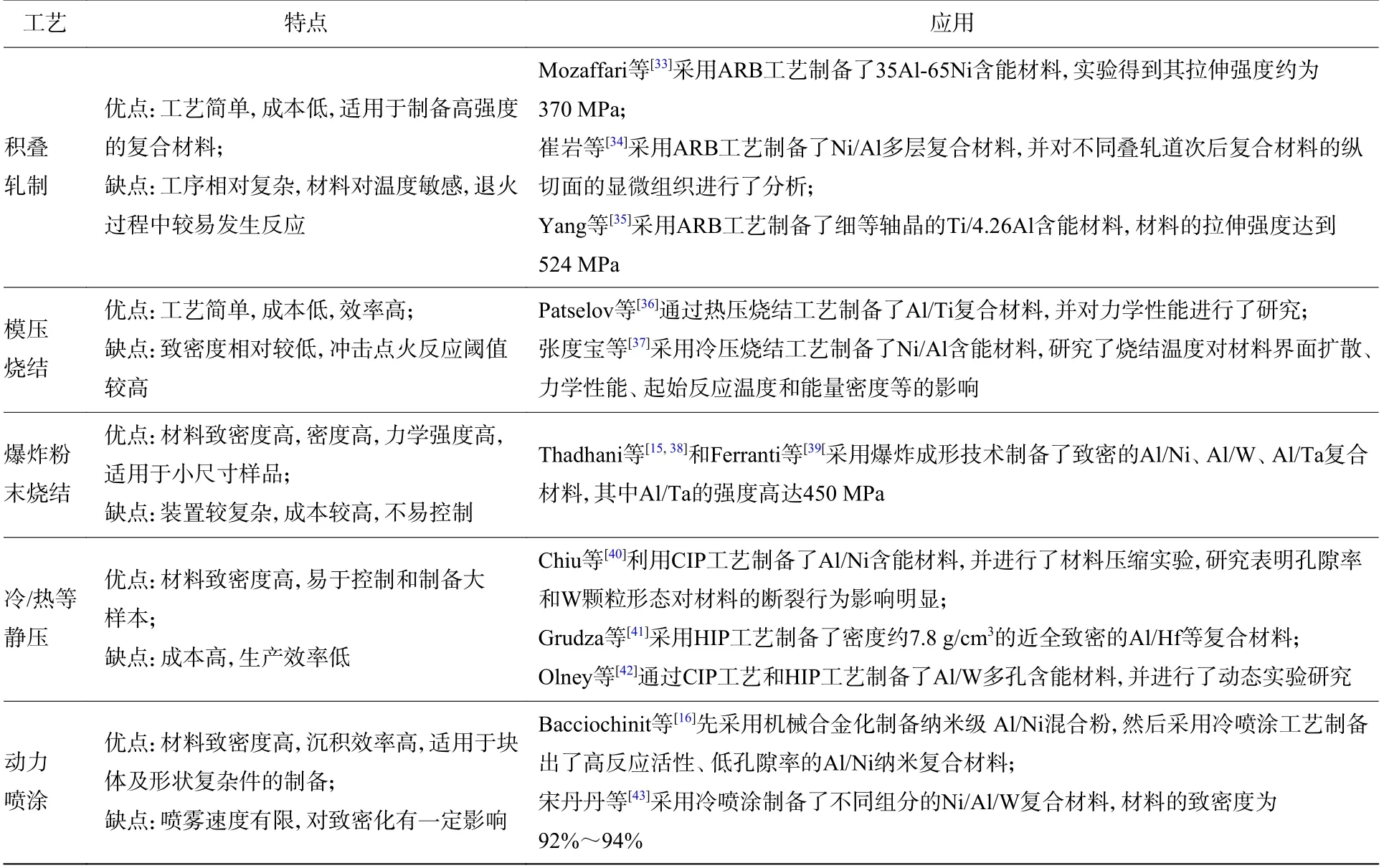

除上述5 種主要的制備技術外,還存在高壓扭轉法[29]、物理氣相沉積法[30]和擠出成型法[31]等技術。其中,Horita 等[32]采用高壓扭轉法制備了不同Ti 質量分數的Ti/Al 復合材料,其中Ti/3.2Al 的拉伸強度達400 MPa;Russell 等[31]采用包套熱擠壓工藝制備了80Al/20Ti、80Al2024/20Ti 棒材,其中,80Al/20Ti 拉伸強度達890 MPa。表2 中對主要制備工藝技術特點及其應用進行了歸納。

表2 主要制備工藝技術特點及其應用Table 2 Characteristics and applications of main preparation technologies

綜上,制備金屬型含能材料的工藝技術較多,但每種技術均有自己的局限性,如表2 所示。目前,熱等靜壓工藝因易于控制,并且能制備出力學性能良好、致密度高的大樣本材料而被廣泛應用于塊體材料制備;爆炸粉末燒結工藝因能制備出高密度、高強度材料而被用于小尺寸樣品制備。因此,針對不同的工藝要求和材料性能,選擇合適的制備工藝至關重要。此外,開發新的制備技術仍將是制備高密度、高強度金屬型含能材料的研究重點。

2 力學性能測試系統

金屬型含能材料在爆炸驅動作用下高速撞擊目標時,會產生燃燒/爆炸現象,同時釋放出大量能量,對目標既產生類似惰性材料的動能侵徹,又產生燃燒/爆炸的二次毀傷效果。其中,材料力學性能決定著侵徹能力,嚴重影響武器裝備的毀傷能力,一直是研究人員關注的關鍵問題。為深入了解金屬型含能材料的力學性能,研究人員設計了多種力學測試系統,主要分為靜力學和動力學測試系統。

靜力學行為即低應變率(ε˙≤1.0 s?1)情況下材料的力學行為,通常采用材料試驗機進行材料靜力學性能測試,實驗技術成熟,此處不再贅述。相比靜力學性能,動態力學性能才是金屬型含能材料實際應用中考核的首要指標。因此,研究人員根據加載方式的不同,分別設計了低、中、高3 類應變率加載系統,包括擺錘實驗系統[44]、落錘實驗系統[45]、分離式霍普金森壓桿(split Hopkinson pressure bar, SHPB)[46]、泰勒(Taylor)桿[47]和脈沖加載實驗系統[48]等。在低應變率(ε˙≤102s?1)研究中,一般采用擺錘實驗系統和落錘實驗系統;在中高應變率(1 02s?1≤ε˙≤105s?1)研究中,主要采用分離式霍普金森壓桿和泰勒桿等實驗技術,通過對樣品在不同應變率情況下的應力-應變曲線的分析,得到材料的力學本構模型參數,并利用有限元模擬來驗證參數的可靠性;在更高應變率(1 04s?1≤ε˙≤106s?1)實驗中,研究者通常采用化爆飛片增壓技術或氣體炮高壓技術得到含能材料的Hugoniot 相關參數和沖擊壓縮物態方程。下面主要對動力學測試系統及工作原理進行簡單介紹。

落錘實驗系統主要由提升機構、釋放機構、測量系統和數據采集分析系統等組成,可進行中低應變率條件下的壓縮實驗[45]。該方法是通過改變落錘質量或落高,使落錘以不同的速度撞擊壓縮試件,經過分析落高、撞擊速度和試件破壞結果之間的關系,研究材料的力學響應和破壞特性。

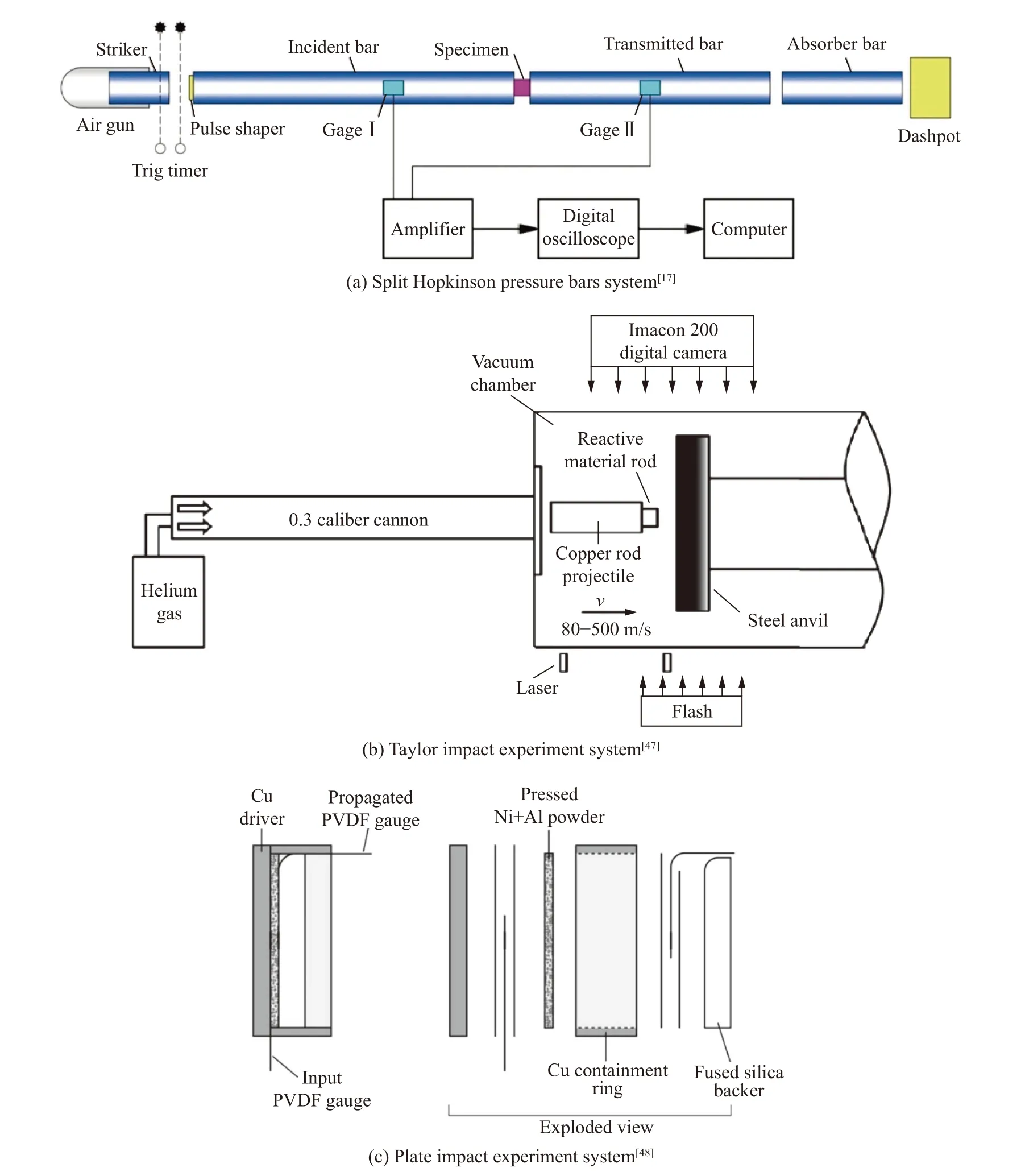

SHPB 系統主要由加載驅動系統、彈性壓桿系統、信號測試和數據處理系統組成,如圖2(a)所示。SHPB 技術要求準確測定撞擊桿撞擊輸入桿時的末速度,當撞擊桿撞擊輸入桿時,將會依次遮擋圖2(a)中的兩激光束,通過光電放大轉換電路可以得到撞擊桿通過兩激光束的時間差Δt,由于兩激光束的距離L已知,即可求得撞擊桿的末速度v=L/Δt。其中,應變測量由粘貼在入射桿和透射桿上的電阻應變片、超動態應變儀等組成的應變測試系統完成,詳細的系統要求和測試原理見文獻[46]。

圖2 力學性能測試系統[17,47-48]Fig.2 Mechanical property test systems[17,47-48]

Taylor 桿實驗系統主要由發射裝置、撞擊桿、測速系統和剛性靶板等系統組成。如圖2(b)所示[47],先發射圓柱形彈體撞擊剛性靶板,然后測量得到子彈變形前后的尺寸,最后結合理論分析得到材料的動態屈服應力,該技術是一種驗證材料本構模型及參數的實驗方法,也是評估數值分析軟件的較理想的手段。

脈沖加載實驗系統的主要加載方式有炸藥驅動技術、輕氣炮技術、激光加載技術、高能粒子束的能量沉積技術等。圖2(c)為輕氣炮脈沖加載平板撞擊實驗裝置[48],實驗中利用輕氣炮對彈托和金屬飛片進行加載,飛片以一定的速度撞擊入射層產生初始沖擊波,沖擊波依次通過入射層、傳感器、材料試件、傳感器、透射窗口,其中傳感器用來記錄輸入和透射出試件的沖擊波瞬態波形;根據加載條件、壓力瞬態波形和試件尺寸參數來確定沖擊波壓力、沖擊波速度等。

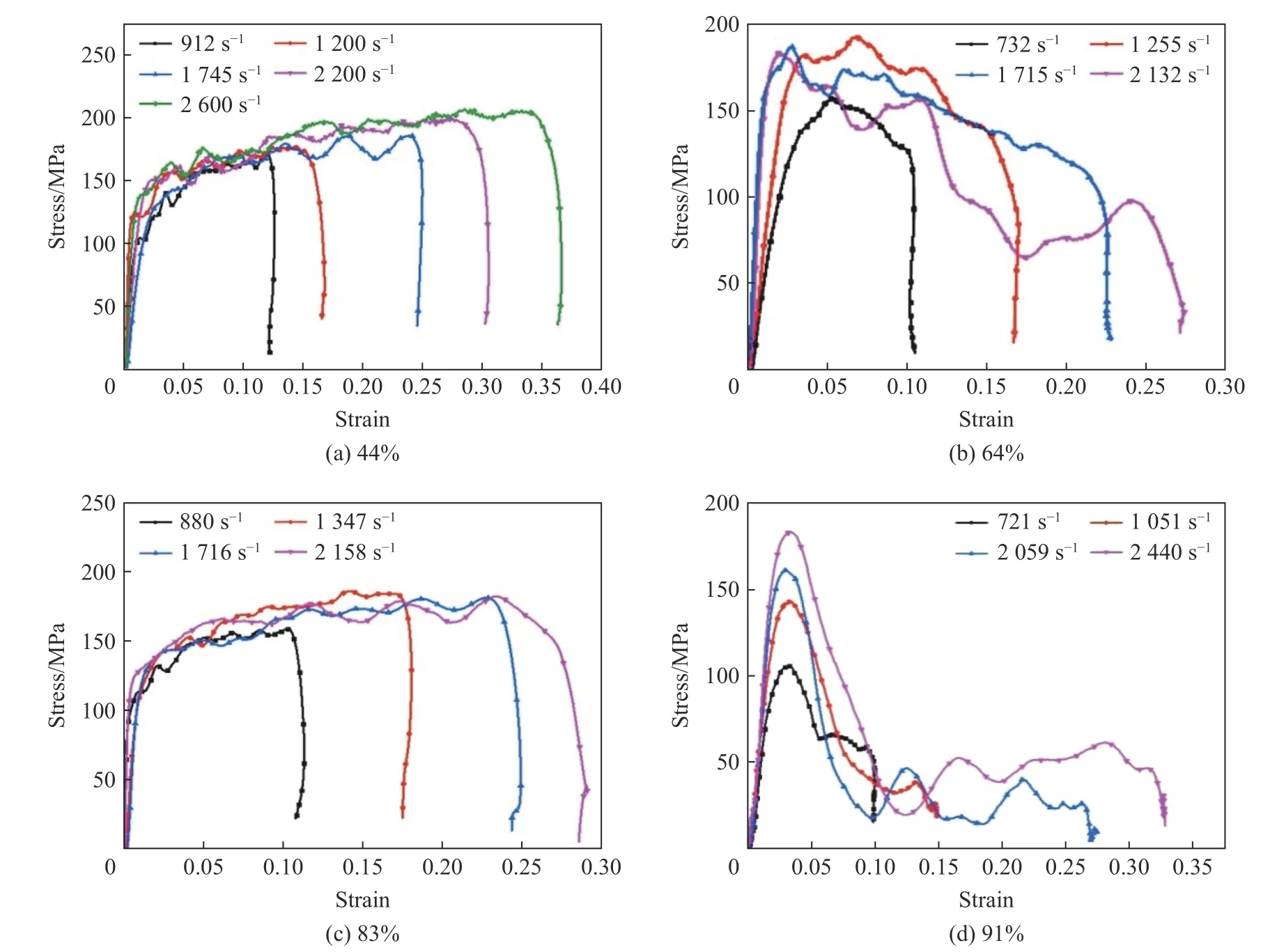

表3 對上述力學性能測試系統原理及特點進行歸納和總結。

表3 測試系統原理及特點Table 3 Principles and characteristics of test systems

目前,存在許多成熟的材料力學性能測試技術,能夠實現不同應變率下金屬型含能材料力學性能測試。在眾多動力學測試方法中,SHPB 技術因操作方便、裝置簡單、加載信號易測易控等優點,成為了中高應變率條件下材料力學性能研究中最常用的實驗方法[49];輕氣炮平板撞擊技術因能精確控制加載條件,方便進行各種光、電等的測量,成為了實驗室中廣泛使用的高速加載實驗手段[48]。

3 力學性能及其微觀分析

基于上述實驗測試系統,研究者分別對金屬型含能材料的靜力學性能和動力學性能進行了實驗研究,開展了工藝參數、應變率、元素成分等對材料力學性能影響規律的研究,并且通過掃描電子顯微鏡等微觀分析手段對材料微觀性能進行了分析,揭示了影響材料力學性能的機制。

3.1 靜力學行為研究

研究人員對金屬型含能材料的靜力學行為進行了大量實驗研究,發現材料的制備工藝、元素成分及分布等對材料靜力學性能有顯著影響。

在制備工藝方面,徐濤等[50]對比了爆炸加載工藝與壓制成型工藝對樣品力學性能的影響,發現爆炸加載后Al/Ni 含能材料的密實度、維氏硬度、屈服強度和失效強度均有提升,相比于壓制成型的樣品,失效應力提升34%和52.2%;王比等[51]通過爆炸粉末燒結工藝制備了Al/W 含能材料,研究發現爆炸燒結后材料的致密度由原來的平均65%提高到98%,幾乎接近理論值,所制備樣品的最大抗壓強度和失效應變分別達到288 MPa 和20%。可以發現,相比于壓制成型工藝,爆炸粉末燒結法能顯著提高材料的致密度及其力學性能。

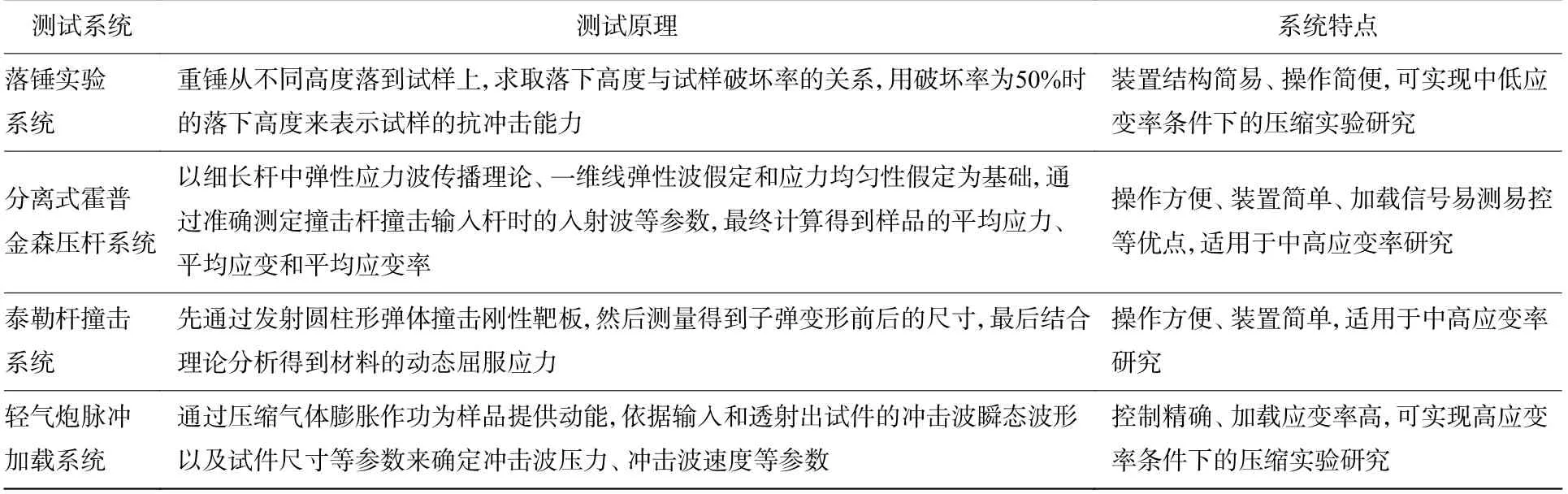

在元素成分及其配比方面,Wei 等[52]研究了Al/Ni、Al/W、Al/Ta 等多種Al 基金屬型含能材料在爆炸燒結后的靜態力學性能,通過準靜態應力-應變曲線(見圖3)發現,Al/W 的壓縮強度最小,約為240 MPa,Al/Ta 的壓縮強度最大,約為450 MPa。Ren 等[53]對Al/Ni、Al/Ni/CuO 和 Al/Ni/MoO3等3 類Al/Ni 基金屬型含能材料的靜力學性能進行了測試,發現材料的屈服強度分別為(202±10)、(200±3)和(190±2) MPa。曹召勛等[54]對采用模壓成型方法制備的3 種不同Ni 含量的Al/Ni 金屬型活性材料的力學強度進行了測試,發現3 種材料在單軸壓縮狀態下的強度分別達到372、395 和264 MPa;通過微觀分析得到,Ni 相由團聚分布變為均勻分布時,材料準靜態壓縮強度由264 MPa 上升到395 MPa,提高了40.9%。可以發現,相同工藝條件下元素成分以及配比均能對材料靜力學性能造成顯著影響。因此,選擇合適的元素及其成分配比對制備高強度金屬型含能材料至關重要。

圖3 Al 基含能材料準靜態應力-應變曲線[52]Fig.3 Quasi-static compressive stress-strain curves of Al-based energetic material[52]

此外,研究人員還研究了材料結構對其力學性能的影響,如Patselov 等[36]在一定溫度和壓力下,利用熱壓法制備了Al/Ti 含能材料,實驗發現沿金屬箔疊加方向的抗壓強度達512 MPa;丁青云等[55]采用化學鍍和熱壓復合法制備了微米級尺度的Al/Ni 多層含能材料,研究了層厚比對其組織結構、放熱性能和力學性能的影響,發現原始層厚比為2/3 的Al/Ni 多層含能材料具有最高的能量密度和良好的強度及塑性,其抗拉強度、伸長率和抗彎強度分別達285.05 MPa、8.87 %和309.09 MPa,并且隨著Al/Ni 原始層厚比從1/2 增大到1,抗拉強度和抗彎強度不斷提高,塑性逐漸降低,但是界面分層現象不斷加劇,這種現象主要是由材料成分和界面結構導致的。

綜上,金屬型含能材料的靜力學行為會受制備工藝、元素成分及其配比等的影響,通過改變制備工藝、調節元素成分等方法可以改善材料的力學性能。目前,研究人員對金屬型活性材料的制備工藝、元素成分及其配比等方面研究眾多,但是缺乏對不同工藝之間材料力學性能的對比研究。

3.2 動力學行為研究

金屬型含能材料的動力學性能直接影響武器裝備的毀傷威力。因此,弄清金屬型含能材料在動態加載下的力學行為,研究不同條件下的動力學性能尤為重要。隨著測試手段的不斷發展和成熟,研究人員對金屬型含能材料的動力學性能開展了大量研究,并取得許多研究成果,對含能材料的工程應用做出了重要貢獻。目前,研究人員主要從應變率加載、工藝參數(燒結溫度等)、微觀性能(顆粒尺寸、孔隙率等)、材料成分等方面對金屬型含能材料的動力學性能開展了研究。

3.2.1 應變率對力學性能的影響

金屬型含能材料在爆炸加載驅動和撞擊目標的過程中會受到高應變率加載,而高應變率加載則是造成材料失效的主要原因。早期,國外研究者對金屬型含能材料力學行為進行了初步探索,得到了材料的應力-應變關系及相關Hugoniot 參數,為金屬型含能材料力學行為研究奠定了基礎。Dunbar 等[56]通過研究爆炸粉末燒結工藝制備的Al/W、Al/Ni、Al/Nb、Al/Ta和Al/Mo 等含能材料的動態破壞響應,發現Ni、W、Mo、Nb、Ta等粉末與Al 復合后爆炸燒結致密物的力學性能和破壞模式取決于不連續相與連續相界面的強度;Thadhani 等[38]通過飛片增壓技術測量了Ti/Si 含能材料的Hugoniot 參數和沖擊壓縮物態方程,對其細觀結構變化進行了分析;Ferranti 等[39]基于改進的反向Taylor 桿技術,測量了Al/Fe2O3含能材料的力學性能,給出了不同組分材料的應力-應變關系。

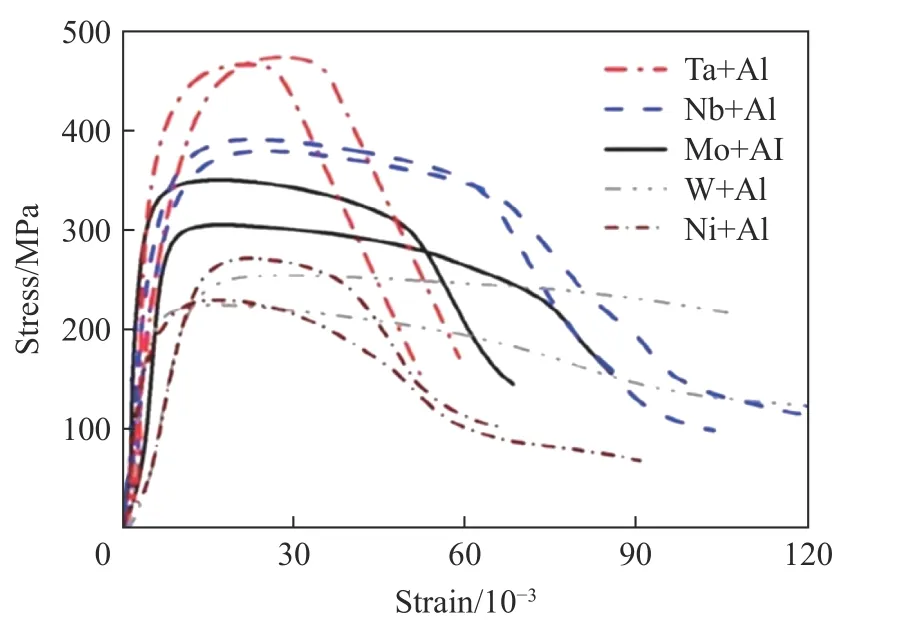

隨后,國內研究人員對金屬型含能材料的動力學行為也進行了研究。Ren 等[57]和劉曉俊等[58-59]基于SHPB 系統研究了加載應變率對Zr/W 含能材料動力學性能的影響以及燒結前后材料的釋能特性,實驗得到Zr/W 材料的動態壓縮強度在1060~2690MPa 之間,材料具有高強度和彈脆特性[57],同時發現材料在準靜態和動態加載下均呈現良好的線彈性,彈性模量對應變率效應不敏感,約為186GPa,燒結后的試樣在強沖擊載荷作用下發生破碎反應并釋放大量的熱量,表現出很高的含能特性[59]。宋超慧等[60]對不同應變率下不同配比的Al/W 含能材料進行了動態壓縮和破壞特性實驗研究,發現W 的質量分數為44%和64%時,Al/W 材料的應力-應變曲線呈現彈塑性強化的變形特點,破壞應變隨應變率升高而增大,圖4 為不同應變率下Al/W 材料的動態真應力-真應變曲線。

圖4 W 質量分數不同的Al/W 含能材料在不同應變率下的動態真應力-真應變曲線[60]Fig.4 Dynamic true stress-strain curves of Al/W energetic materials with different mass fractions of W under different strain rates[60]

Zhang 等[61]和張將等[62]對Zr/W 含能材料的動態力學性能及沖擊金屬腔體的侵爆行為進行了研究,發現Zr/W 合金在沖擊壓縮過程中會出現中應變率(<500 s?1)脆性斷裂和高應變率(>1000 s?1)沖擊反應2 種狀態,能量釋放率隨沖擊速度的升高明顯提高。可見,Zr/W 含能材料是一種典型的彈脆性材料,能量釋放率明顯受沖擊速度的影響。近年來,陳元建等[63]、陳進等[64]和Chen 等[65]采用冷壓后燒結熱處理方法制備一種高密度Al/Ni/W 含能材料,并通過SHPB 對含能材料的動態力學行為進行研究,發現在應變率為1 000 s?1的條件下動態壓縮強度約為500 MPa[63],并且發現材料的成形溫度會明顯影響壓縮強度,當應變速率為4 000 s?1時,動態壓縮強度可達952 MPa[64]。

上述研究主要針對單一條件下加載應變率對材料力學性能的影響,得到了不同材料的動態壓縮強度,給出了不同應變率下材料的動態力學特性,而對含能材料在爆炸加載條件下面臨的復雜環境對其力學性能的影響還缺乏研究。

3.2.2 工藝參數對力學性能的影響

工藝參數是材料制備的核心,通過調節工藝參數可以制備出具有不同性能的材料。因此,為了制備出高性能金屬型含能材料,研究者研究了不同工藝參數對其力學性能的影響。

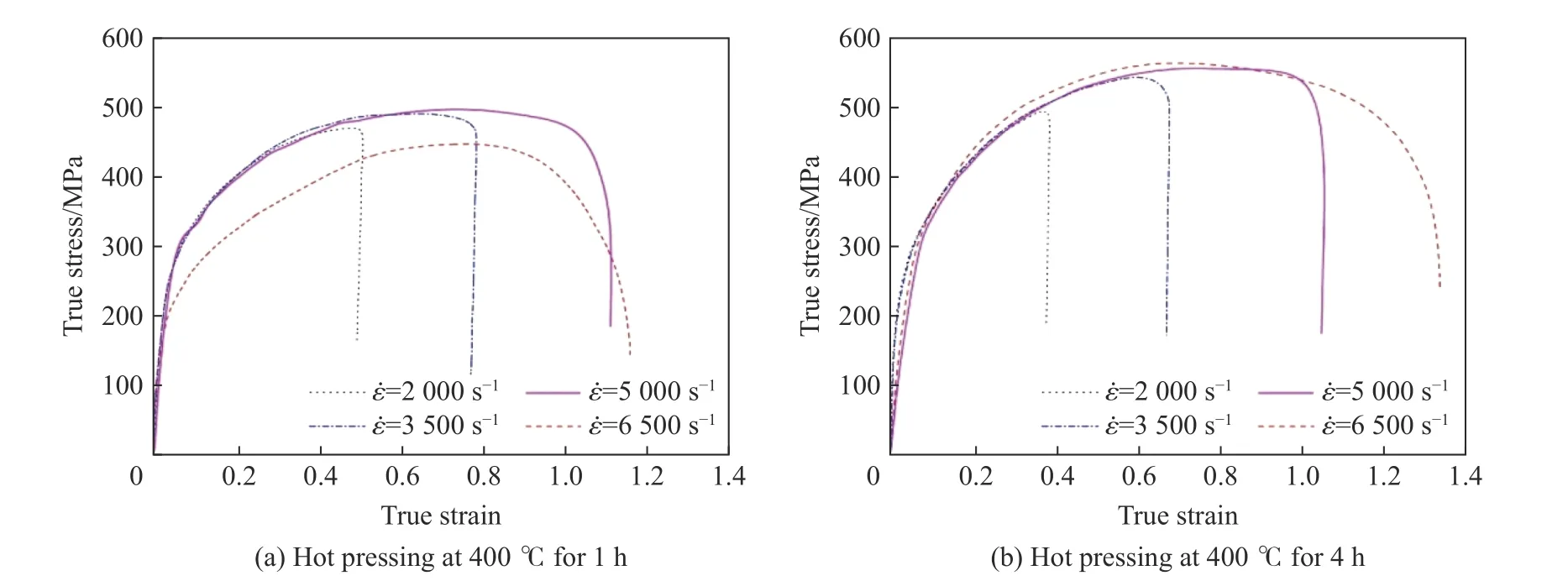

熊瑋等[66]研究了Al/Ni 多層含能材料的軋制次數及結構對其力學性能和沖擊釋能特性的影響,發現基于冷軋技術制備的Al/Ni多層復合材料比粉末壓制而成的Al/Ni復合材料塑性更強,材料的抗壓強度總體隨冷軋次數的增加呈上升趨勢,并且發現在相同撞擊速度(800~1500m/s)下,釋放的化學能隨著軋制道次的增加而逐漸降低。耿鐵強等[67]研究了燒結溫度對Al/Ni 含能材料動力學行為的影響,發現燒結溫度對其動力學性能有明顯的影響,平均流變應力隨著燒結溫度的升高逐漸升高,當燒結溫度為20℃時,材料的平均流變應力約為205MPa,當燒結溫度為540℃時,平均流變應力約為249.2MPa。陳進等[64]和Chen 等[65]研究了不同成形溫度對Al/Ni/W 含能材料動態力學行為的影響,發現材料的流變應力隨成形溫度提高而大幅提高。此外,Wang 等[17]制備了集放熱性能和力學性能于一體的多層Al/Ni 含能材料,研究了室溫下多層Al/Ni 含能材料的熱壓時間及其動態壓縮應變率對微觀組織演變和壓縮性能的影響,發現熱壓時間從1 h 延長到4 h 時,Al/Ni 復合材料的動態壓縮強度顯著提高,應變率為6500 s?1時壓縮強度提升最顯著,圖5 為不同熱壓時長下Al/Ni 樣品的應力-應變曲線。

圖5 2 種熱壓條件下Al/Ni 試樣的動態壓縮真應力-應變曲線[17]Fig.5 Dynamic compressive true stress-strain curves of Al/Ni samples under two different hot-pressing conditions[17]

另外,Guo 等[68]對不同環境溫度和應變率下Al/W 含能材料的力學性能進行了研究,發現隨著環境溫度升高或應變率降低,材料的流變應力持續降低,并通過實驗數據構建了Al/W 合金的本構方程,很好地描述了高溫下材料的變形行為。

金屬型含能材料制備性能會受多種工藝參數影響,目前只針對個別工藝參數進行了研究,如燒結溫度、軋制次數、熱壓時間等,而對于其他工藝參數研究報道較少。因此,進一步開展其他關鍵工藝參數研究是尤為重要的。

3.2.3 微觀性能對力學性能的影響

隨著對金屬型含能材料力學性能研究的深入,研究人員發現材料微觀性能(顆粒微觀尺寸、形狀、孔隙率等)對材料動力學行為以及斷裂損傷行為具有一定的影響。

早期,Eakins 等[48]研究了顆粒形狀和密實度對Al/Ni 粉末混合物抗壓強度的影響,發現顆粒尺寸和形態變化導致材料的抗壓強度發生顯著變化(0.5~6GPa),粉末混合物的沖擊致密化行為對顆粒尺寸等參數非常敏感,其混合參數(顆粒尺寸等)和抗壓強度之間有很強的關聯性,這為后期微觀性能方面的研究奠定了基礎。隨后,Olney 等[42]研究了Al/W 含能材料的顆粒間的黏結、孔隙率、Al 和W 的顆粒尺寸對材料動力學性能的影響,通過動態壓縮實驗結合數值模擬,發現Al 顆粒間的黏結、孔隙率、Al 和W 的顆粒尺寸、W 顆粒的排列以及各顆粒的力學性能均對材料的整體變形行為產生直接影響,W 顆粒初始排列的變化是決定樣品中全局剪切帶形成位置的主要驅動因素,顆粒復合材料的剪切局部化機制是由于軟質Al 顆粒在剛性W 顆粒周圍的局部高應變流動導致的局部損傷積累和中/宏觀剪切帶/裂紋的生長引起的。Nesterenko 等[69]在Olney 等[42]研究的基礎上,研究了不同工藝(CIP 和HIP)條件下Al/W 含能材料的顆粒尺寸及孔隙率對材料動態力學性能和斷裂模式的影響,基于實驗研究和模擬計算發現,Al/W 材料的力學性能和破碎產生的碎片尺寸對細觀結構高度敏感,W 顆粒的形態對動態強度和斷裂形態有很大影響,并且在相同孔隙率下,含有細W 顆粒樣品的動態強度明顯高于含有粗W 顆粒樣品的動態強度。此外,Dolgoborodov 等[70]對高孔隙率含能材料的力學性能開展了研究,發現在爆炸沖擊波作用下孔隙率對含能材料力學特性有顯著影響。另外,耿鐵強等[67]基于SHPB 系統,研究了不同燒結溫度下Al/Ni 含能材料的微觀組織形貌和力學性能,通過對比不同燒結溫度下Al/Ni 含能材料的微觀組織,發現燒結溫度會改變Ni 顆粒和Al 顆粒之間的空隙,改變材料的密度,進一步影響材料的抗壓強度,但沒有分析材料孔隙及其形態對力學性能的影響。

相比于對應變率加載和工藝參數方面的研究,針對微觀性能對材料動力學性能影響的研究報道普遍較少,并且相關研究主要側重于數值模擬(見第4 節),缺乏相關的實驗研究。

3.2.4 材料成分對力學性能的影響

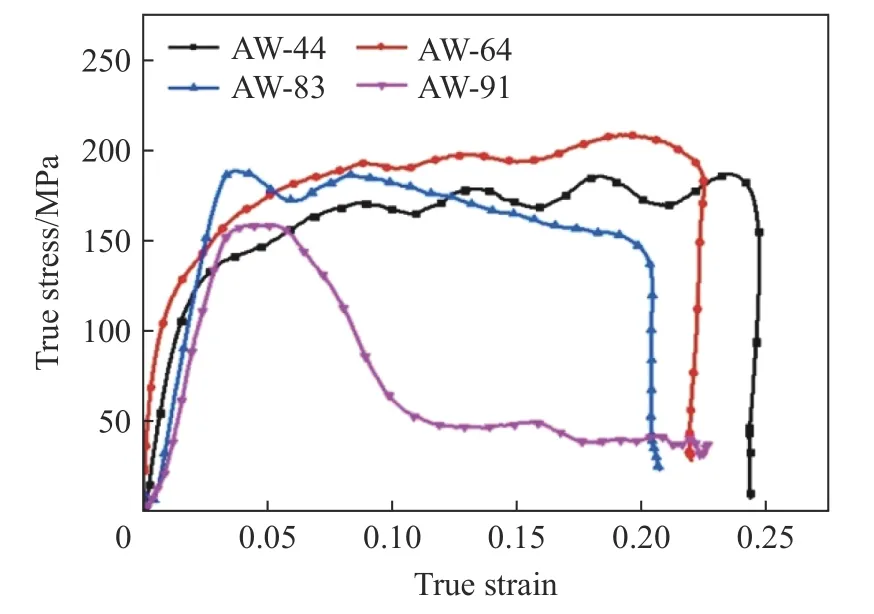

在3.1 節靜力學部分中已經介紹,金屬型含能材料的成分會影響材料的靜力學性能,同理,它也會對材料的動力學行為產生一定影響。劉曉俊等[58]基于SHPB 系統對不同成分配比的Zr/W 含能材料進行了動力學加載實驗,發現試件1(W 和Zr 的質量分數分別為34%和66%)的動態壓縮強度明顯高于另外2 組,應變率為1000s?1 時其值為2690MPa;試件1 在應變率230~1200s?1下的壓縮強度變化不大,僅提高了7%;試件3(W 和Zr 的質量分數分別為66%和34%)在低應變率下的壓縮強度與準靜態壓縮強度差別不大,但當加載應變率為690~1120s?1 時,試件3 的動態壓縮強度則提高至1410~1581MPa。結果表明:3種材料的壓縮強度都表現出一定的正應變率效應,材料成分對其動力學性能有明顯的影響。宋超慧等[60]采用模壓燒結工藝,制備了4 種不同W 含量的Al/W 含能材料,基于SHPB系統研究了W 含量變化對其動力學行為的影響。研究發現,應變率為1750s?1時,隨著W 含量的增大,Al/W 含能材料的動態壓縮力學性能呈先增后減的趨勢,分析得到導致這種現象的主要原因是Al/W 含能材料內部缺陷和增強相W 的相互競爭,圖6 為4 種不同W 含量的Al/W材料的動態真應力-真應變曲線,其中AW-44、AW-64、AW-83、AW-91 分別代表W 質量分數為44%、64%、83%、91%的Al/W 試件。

圖6 Al/W 材料的動態真應力-真應變曲線[60]Fig.6 Dynamic true stress-true strain curves of Al/W[60]

此外,研究人員發現摻雜其他金屬或金屬氧化物對材料動力學性能具有顯著影響。如宋丹丹[43]采用冷噴涂工藝制備了密度接近6g/cm3的Al/Ni/W 活性材料,研究發現W 元素除了提高材料的密度外,還與Al 發生反應,生成一系列Al/W 金屬間化合物,相比于同一組分Al/Ni 含能材料,W 元素的增加可以有效提高其動力學強度。同理,陳元建等[63]將Al/Ni/W 含能材料中的W 粉替換成Ta 粉,并且加入其他3 種微量稀土金屬,經熱處理后發現材料的密度由7.82g/cm3 提高到了8.05g/cm3。由此發現,增添其他金屬元素會改變材料的密度和力學強度。另外,Ren 等[53]對添加不同金屬氧化物的Al/Ni 含能材料進行了動態壓縮實驗研究,發現加入CuO 的Al/Ni 材料的屈服應力低于無金屬氧化物的Al/Ni 材料,并且發現在不同應變率下,加入MoO3使Al/Ni 含能材料的屈服應變顯著減小,得到添加金屬氧化物會顯著影響Al/Ni 含能材料動力學性能的結論。

由此看出,金屬型含能材料的材料成分對其動力學性能有顯著影響,通過改變成分配比或者添加其他金屬元素/金屬氧化物可以提高材料的力學性能。這將為制備高密度、高強度的金屬型含能材料開辟了一條新的技術路線。

綜上,在金屬型含能材料動力學性能研究方面,現有的工作主要研究了應變率、工藝參數、微觀性能及材料成分等對力學性能的影響,發現通過改變制備工藝、調節制備溫度以及添加微量元素等方法可以有效地改善材料的力學性能,為制備高性能金屬型含能材料及其工程應用提供了有效的指導。需要指出的是:(1)針對金屬型含能材料在碰撞過程中所面臨的復雜環境,除考慮應變率對其力學性能的影響外,還需進一步研究其他環境條件(如溫度、磁場等)對其力學性能的影響;(2)目前針對部分工藝參數(軋制次數、燒結溫度等)對材料力學性能的影響已經進行了研究,而對其他關鍵工藝參數(壓制壓力等)的研究報道較少;(3)在材料微觀性能對其動力學行為的影響方面,研究者主要側重于數值模擬研究,缺乏相關的實驗研究和驗證;(4)通過合理的成分配比以及添加其他金屬元素/金屬氧化物等,能夠制備出高性能、高強度的金屬型含能材料。

3.3 微觀分析

金屬型含能材料內部微觀結構是決定其力學性能的重要因素之一。為揭示材料成分、工藝參數以及外載荷等對金屬型含能材料宏觀力學行為的影響及其內在機制,研究者利用掃描電子顯微鏡(scanning electron microscope, SEM)、X 射線衍射儀(X-ray diffractometer, XRD)和能譜儀等設備對不同狀態下材料微觀行為(微觀形貌、物相組成和元素分布等)進行了分析和討論。

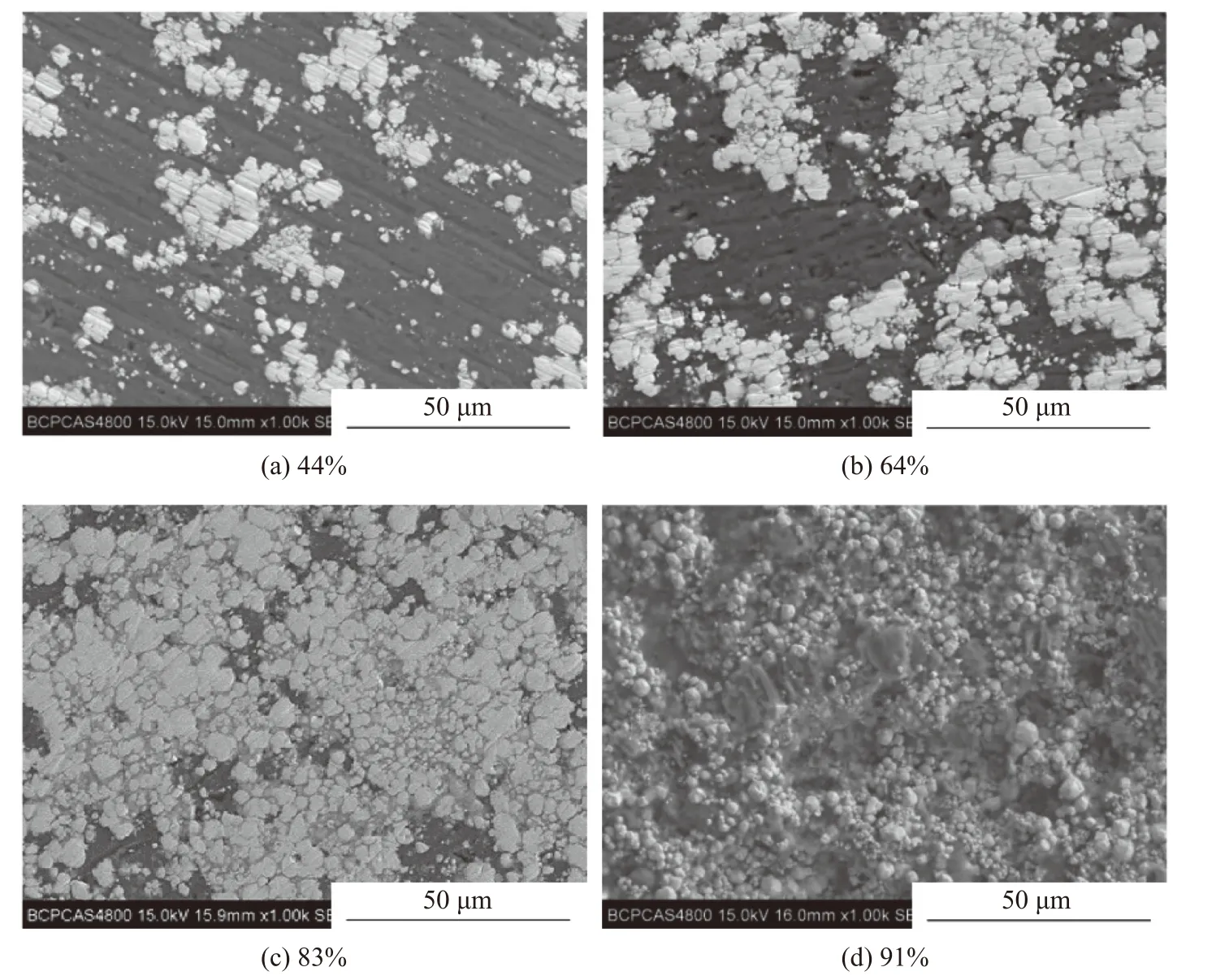

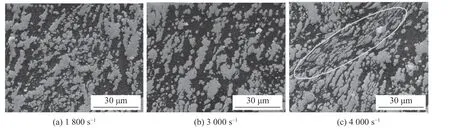

材料成分對金屬型含能材料的力學性能有明顯影響,為進一步分析其內在機制,研究人員對其微觀形貌進行了分析。宋超慧等[60]對采用模壓燒結法制備的4 種W 質量分數不同(44%、64%、84% 和91%)的Al/W 含能材料進行了微觀表征與分析,發現Al/W 材料中的缺陷會隨著W 含量的提高而明顯增多(見圖7),結合材料動力學實驗數據分析得到,材料動態壓縮力學性能是由材料增強相W 和內部缺陷決定的。Kelly 等[71]基于激光驅動飛片技術,研究了Al/Ni 多層復合材料的沖擊壓縮特性,通過微觀結構分析發現,Al/Ni 多層復合材料內部的不均勻處更容易引發化學反應。

圖7 不同W 含量的Al/W 含能材料的SEM 圖像[60]Fig.7 SEM images of Al/W energetic materials with different W additions[60]

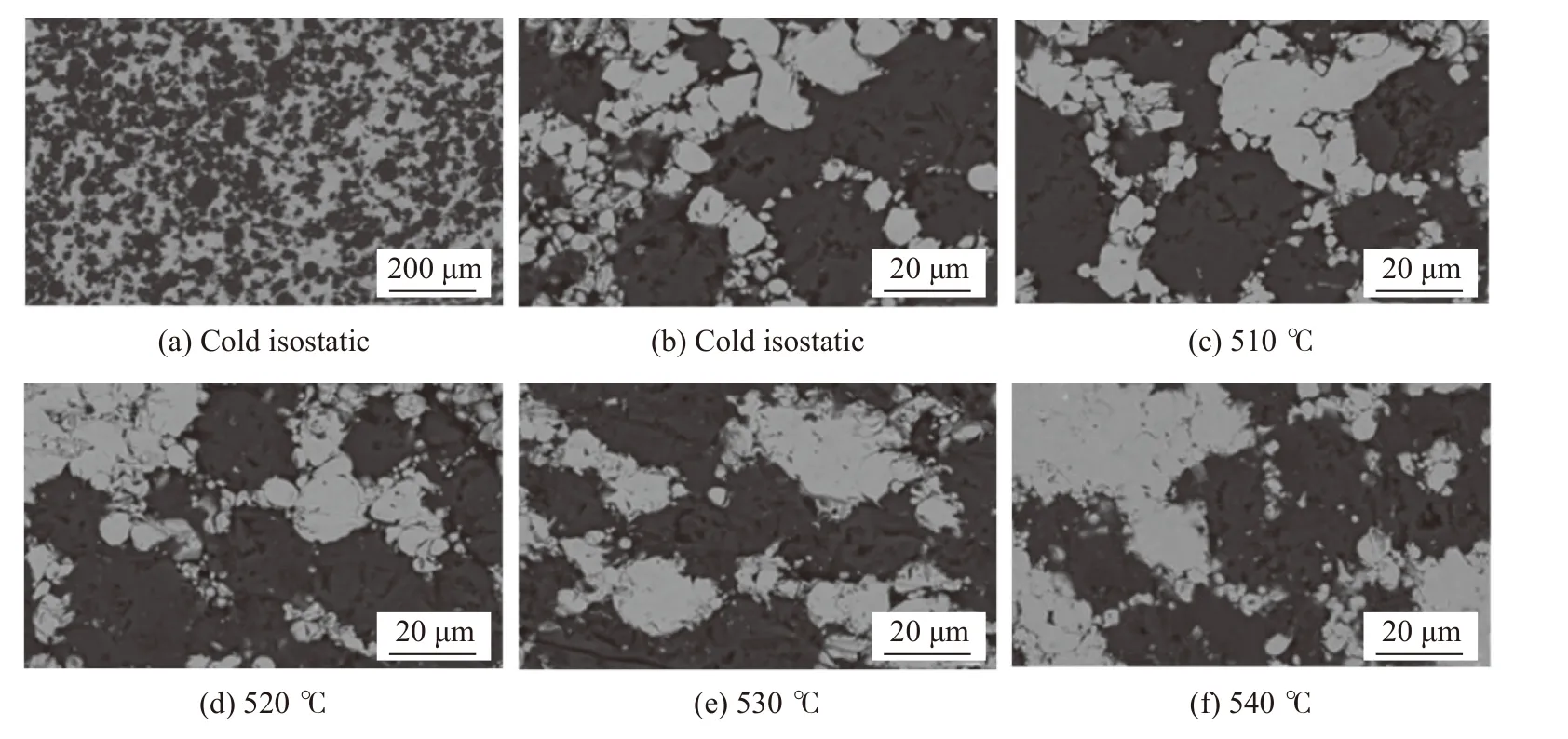

金屬型含能材料的工藝參數是決定材料力學性能的關鍵因素,在其微觀分析方面,耿鐵強等[67]對不同燒結溫度下Ni/Al 含能材料的微觀組織進行對比,如圖8 所示。圖8(a)~(b)為冷等靜壓態,圖8(c)~(f)分別為510、520、530 和540 ℃燒結后的微觀組織形貌,顏色較深的為Al,顏色較淺的為Ni。通過SEM 圖像分析得到,當燒結溫度較低時,Al 和Ni 擴散較慢,Ni 顆粒和Al 顆粒之間為簡單機械結合,且存在較多的空隙;當燒結溫度升高時,Al 和Ni 擴散加快,顆粒黏結面增大,顆粒間的聯結增強,能夠減小2 種單相之間存在的空隙,使得顆粒間的結合變得致密,促使材料的密度有所提升,這與Al/Ni 含能材料的塑性和強度隨著燒結溫度的升高均得到優化的結論保持一致。徐濤等[50]對爆炸加載前后Al/Ni 含能材料的SEM 微觀形貌進行了對比分析,發現炸藥爆炸產生的高溫高壓會使表面的含能材料發生熔化,底部的含能材料沒有受到高溫的直接作用,含能材料內部的孔隙被擠壓,含能材料逐漸密實,這為爆炸加載后含能材料的密實度、維氏硬度、屈服強度和失效強度均有提升的實驗結果提供了支撐。Chen 等[65]在研究Al/Ni/W 含能材料微觀組織性能時發現,單質Al 相的體積分數隨成形溫度提高而減少,成形溫度的升高是導致材料壓縮強度大幅度提高的主要原因。李強等[72]研究了富鋁Fe/Al 粉末在不同燒結壓力和溫度條件下燒結產物的組織形貌,發現10 MPa 壓力下固態擴散生成Fe2Al5的臨界溫度為550 ℃,隨著壓力提高到20 MPa,該溫度下轉而生成FeAl3。王肖義等[73]研究了燒結溫度對Fe/Al 含能材料微觀組織結構的影響,發現燒結溫度為530 ℃時,燒結試樣Fe/Al 界面清晰,并且結合良好,界面處無明顯的反應產物存在,而燒結溫度為540 ℃時,Fe/Al 界面處出現新的過渡層。

圖8 不同溫度燒結的Ni/Al 含能材料的SEM 圖像[67]Fig.8 SEM images of Ni/Al energetic materials with different sintering temperatures[67]

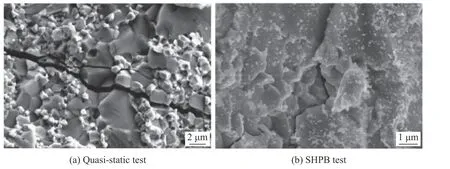

此外,研究人員對外載荷加載后材料的微觀形貌進行了分析。如:Wei 等[52]對Al/Ta、Al/Nb 等材料進行了靜態和動態壓縮,并對其顯微組織進行了分析,發現顯微組織中硬質相的連通結構以及組元間的界面結合力對材料的力學性能具有關鍵影響,并且通過數值模擬得到,增大Al 與Ni 的界面結合力,可以大幅度提高材料的力學性能。曹召勛等[54]在研究Al/Ni 活性材料的力學性能及其釋能行為的過程中發現,相比于原始材料的顯微組織,不同應變率加載后樣品的SEM 圖(見圖9)中Ni 分布發生明顯取向性變化,且應變率越高,取向性變化越大,當應變率達到4000 s?1時,材料局部發生了明顯變形;還發現動態加載條件下團聚的Ni 相會發生潰散,由連續相轉變為不連續相,隨應變率的提高,潰散現象逐漸加重。陳元建等[63]對不同應變率加載下Al/Ni/W 試件的微觀形貌進行了分析,發現隨著加載應變率的提高,Al 相和Ni 相明顯被拉長。

圖9 不同加載率下Ni/Al 試件的SEM 圖像[54]Fig.9 SEM images of Ni/Al samples under different strain-rate loading conditions[54]

劉曉俊等[59]對W/Zr 含能材料力學加載后斷口處的微觀形貌進行了分析,圖10(a)為準靜態壓縮后試樣斷口的SEM 圖,可以看出一條明顯的裂紋貫穿Zr 和W2Zr 相,呈現穿晶斷裂,其中灰色區域為Zr,較亮的為W2Zr 相;圖10(b)為SHPB 實驗后回收試樣斷口的SEM 圖,發現表面布滿大量的白色碎末,其中有不少是球形小顆粒,這是由于破碎的細小的Zr 顆粒與空氣劇烈反應生成ZrO2,在表面張力的作用下形成小球,冷卻并最終粘附于較大碎塊的表面;通過對沖擊反應后的碎片進行微觀分析,發現不同化合物生成的主要原因是燃燒溫度所致。王比等[51]對爆炸燒結的Al/W 含能材料進行了研究,對比了制備前和準靜態壓縮后材料的微觀形貌,發現沖擊壓力是粉末致密化的主導因素;粉末粒徑對燒結密度影響顯著,粒徑越小,W 顆粒團聚越明顯,阻礙了材料的致密化;并且得到Al/W 材料的力學性能和斷裂模式主要取決于連續相,Al 相連續的樣品抗壓強度低、塑性較好,呈軸向劈裂破壞,而W 相連續的樣品則表現出脆性和高抗壓強度,破壞模式為剪切破壞。

圖10 W/Zr 試件斷口處SEM 圖[59]Fig.10 SEM images of fracture for W/Zr samples[59]

另外,研究人員對金屬型含能材料在不同條件下的物相結構進行了分析。耿鐵強等[67]對Al/Ni 含能材料在靜態和動態壓縮失效后的樣品進行了物相結構分析,發現在準靜態載荷作用下,經不同溫度燒結后材料能夠保持各自的獨立組元,并不會生成其他金屬間化合物;動態壓縮后樣品中僅存在著Ni、Al 單質衍射峰,表明在1 000 s?1應變率下不會發生金屬間化合反應;由此證明,材料在準靜態載荷和1 000 s?1應變率下能夠保持足夠的鈍感。劉青等[74]利用差示掃描量熱法對冷噴涂方法制備的Ni/Al/W活性復合材料進行了反應閾值溫度及能量釋放水平的測定,并結合SEM 和XRD 檢測手段確定了活性復合材料在不同溫度下的反應情況,發現在制備過程中材料并沒有發生金屬間化合反應。

綜上,通過金屬型含能材料微觀分析發現,材料內部硬質相的連通結構以及組元間的界面結合力是決定材料力學性能的關鍵因素,Al/W 材料中的缺陷會隨著W 含量的提高而明顯增多,Al/W 材料的動態壓縮力學性能是由材料增強相W 和內部缺陷決定的,Al/Ni 材料的塑性和強度隨著燒結溫度的升高均得到優化,這些結論將為制備高性能金屬型含能材料及其宏觀力學行為研究提供可靠支撐。然而,對于材料微觀行為在時間與空間上連續的變化過程,目前缺乏有效的研究手段。因此,為了給材料宏觀動力學性能研究提供更準確的分析,需對整個動態過程中材料的微觀行為進行研究。

4 理論與數值模擬

目前,針對金屬型含能材料的動力學理論和數值模擬研究主要有2 種方法:一種是通過材料性能實驗及數值模擬來確定本構模型中的各項參數,得到材料力學本構模型;另一種是從細觀尺度上建立含能材料動力學仿真模型,研究動力學加載下材料細觀特性對金屬型含能材料動力學行為的影響。在本構模型研究中,已有的金屬材料動力學本構模型有Johnson-Cook (J-C)模型、Khan-Huang 模型、Zerilli-Armstrong 模型和Lim-Huh 模型等[75]。其中,J-C 模型中考慮了應變硬化、應變率硬化和熱軟化對材料流動應力的影響,用該模型描述沖擊載荷下材料的強度和延性有較高的精確性,并且其形式簡單、物理解釋清晰等,研究者經常將它與一維彈脆性損傷本構模型結合,一起來描述含能材料的本構關系。J-C 模型的具體形式為:

式中:A為初始屈服應力;B為應變強化參數;n為應變強化指數;C為應變率強化參數;m為溫度敏感指數;εp為等效塑性應變;為等效塑性應變率,為參考應變率;T?=(T?Tr)(Tm?Tr) ,Tr和Tm分別為室溫和材料熔化溫度。

基于J-C 本構模型,研究人員通過材料性能實驗或者數值模擬的途徑來確定模型中的各項參數,從而得到材料動態本構模型。Ren 等[53]利用SHPB 技術獲得了Al/Ni 等3 種含能材料的壓縮曲線以及JC 本構模型參數,采用冷能疊加法和Wu-Jing 方程計算了材料的Hugoniot 參數,并且通過直接彈道實驗和沖擊誘導化學反應模型擬合得到了材料的化學反應動力學方程參數;張將等[62]對鎢鋯合金的動態力學性能進行了實驗研究,建立了一維彈脆性損傷本構模型來描述其動態響應特性;Gao 等[76]對W/Ta 合金的動態力學行為及其本構模型進行了研究,得到了2 種W/Ta 合金的J-C 模型材料常數,并通過模擬與實驗對比驗證了所建立的本構模型;史安順等[77]基于混合物冷能疊加原理以及W/Cu、Al/Ni 等含能材料的Hugoniot 數據,得到了密實材料的沖擊壓縮方程;羅普光等[78]對新型鋯基非晶含能材料在動態加載條件下的力學性能及本構關系進行了研究。

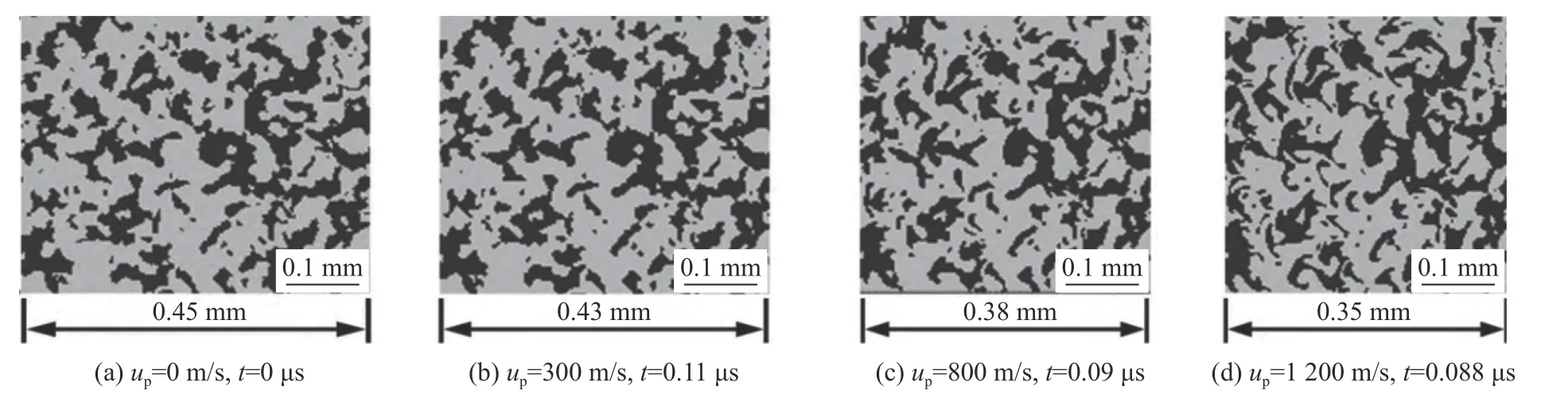

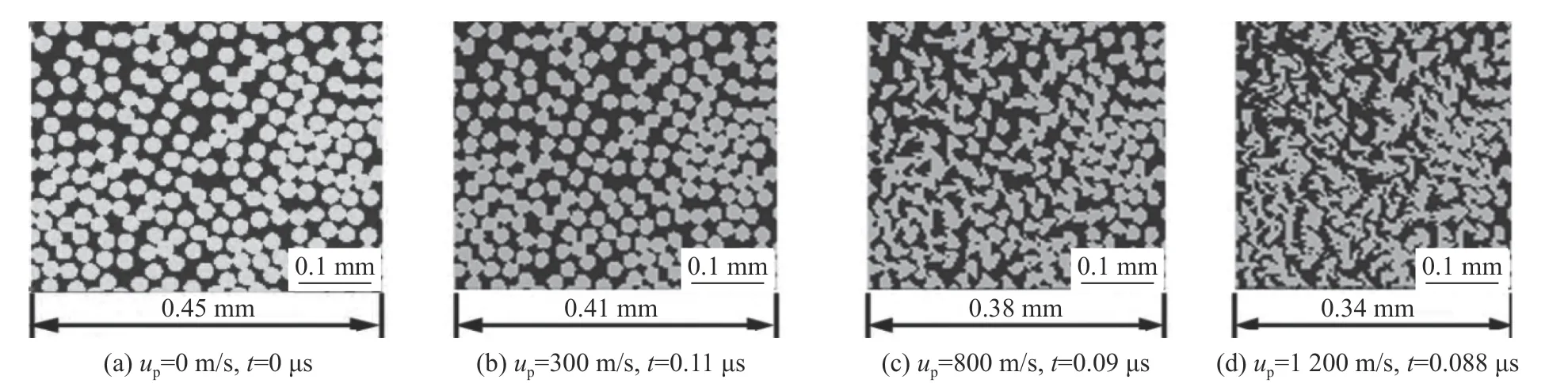

從細觀尺度建立含能材料動力學仿真模型方面,研究人員分析了含能材料的沖擊動態力學響應特性,闡明其沖擊反應機制,基于材料細觀結構或材料顆粒初始形態建立了含能材料沖擊響應模型,對沖擊壓縮下金屬顆粒材料間的碰撞、孔隙壓垮、接觸面變化及溫度分布等規律進行了研究。Williamson[79]將不銹鋼材料簡化為細觀尺度上由均勻、等粒徑顆粒構成,生成了相應細觀數值模型,為后續細觀模擬研究奠定了基礎。Benson 等[80-81]、Austin 等[82-84]、喬良等[85]和Qiao 等[86]隨后改進了該類細觀模型的建立方法,結合材料中顆粒細觀分布特性,建立了相應的數學模型,并利用隨機數生成方法、模擬退火算法等方法生成了滿足細觀分布統計規律的模型。此外,Eakins 等[87-88]通過SEM 得到了Al/Ni 含能材料的細觀照片,并以此建立了細觀尺度數值模型,研究了材料顆粒形狀和密實度等細觀特性對Al/Ni 類含能材料沖擊響應行為的影響規律,同時確定了狀態方程參數。這種從細觀照片出發建立模型的方案,為宏觀材料性能變化研究提供了有效支撐。隨后,Reeves 等[89]研究了熱和沖擊反應引發的Al/Ni 非均相反應,發現Al/Ni 類含能材料的細觀結構(顆粒尺寸、形狀以及顆粒分布等)對其力學行為及沖擊反應特性的影響十分顯著。Aydelotte 等[90]基于真實微觀結構進行了細觀模擬,研究了純Ni、Ta、W 粉末與Al 粉在爆炸加載過程中發生沖擊反應的影響機理,揭示了相似沖擊條件下Al/Ni、Al/Ta 和Al/W 含能材料在爆炸壓實過程中變形行為的差異;模擬結果表明,在Al/Ni 和Al/W 體系中,沖擊誘導的變形主要集中在Al 組分中,而在Al/Ta 體系中Ta 和Al 等2 種組分的塑性變形顯著,使Al/Ta 成為一個反應性更強的體系。熊瑋等[91]結合SEM 圖像分析了3 種典型Al/Ni 類含能材料的細觀結構特性,研究了材料配比、制備工藝對材料細觀結構的影響規律,并從細觀結構照片和細觀顆粒初始形態入手,分別建立了Al/Ni 類含能材料沖擊壓縮細觀模型。基于細觀結構建模的研究結果表明,沖擊壓縮作用下材料內部主要發生了顆粒變形和體積壓縮2 個過程(見圖11[91])。基于材料初始形態建模的研究結果表明:在沖擊加載條件下,初始顆粒形狀規則且尺寸均勻的Al 顆粒發生了變形;當顆粒速度達到800 m/s 以上時,能夠明顯觀測到 Al 顆粒的大變形及顆粒間的融合現象(見圖12[91])。通過上述數值模擬發現,細觀尺度上由均勻、等粒徑顆粒構成細觀數值模型的建立更方便快捷,而基于細觀照片生成細觀尺度數值模型更能體現材料細觀尺度上的實際分布特點。但是,這2 種建模方法對含能材料沖擊響應細觀模擬結果的影響機制仍有待探索。

圖11 基于細觀模型不同粒子速度顆粒的變形情況[91]Fig.11 The deformation of particles at different particle velocities based on the mesoscale model[91]

圖12 基于均勻化細觀模型不同粒子速度顆粒的變形情況[91]Fig.12 The deformation of particles at different particle velocities based on the mesoscale model with uniform particles[91]

可以看出,金屬型含能材料力學行為的理論與數值模擬研究有2 種思路:一種是基于J-C 本構模型和一維彈脆性損傷本構建立含能材料動力學本構模型,通過材料性能實驗及數值模擬來確定模型中的各項參數,最終得到材料本構模型;另一種是基于材料微觀結構從細觀尺度上建立含能材料動力學數值模型,研究動力學加載下材料顆粒間的碰撞、孔隙壓垮、溫度等變化規律以及工藝參數、材料成分等細觀特性對金屬型含能材料動力學行為的影響。上述研究為金屬型含能材料的工程應用提供了有效的理論指導,然而無法準確地反映金屬型含能材料在復雜條件下的動力學行為。因此,理清宏觀與細觀之間的關系,發展并完善動力學本構模型是當前研究的關鍵問題,為推動金屬型含能材料工程應用提供理論支撐。

5 總結與展望

近年來,金屬型含能材料因強度高、密度大等優異特性,在工程中尤其在武器裝備中具有巨大的應用前景,其中材料在動載荷作用下的力學性能一直是破片戰斗部、聚能戰斗部等軍事領域關注的焦點。目前,研究人員通過多種工藝技術和材料配方篩選制備出了性能優異的金屬型含能材料,建立了多種力學性能測試系統,研究了應變率、工藝參數、微觀性能以及材料成分等對力學性能的影響,同時對其微觀結構進行了分析,并且基于材料J-C 模型及數值模擬給出了相應材料的力學參數,得到了材料動力學本構模型,為金屬型含能材料在武器裝備中的廣泛應用提供了支撐。雖然對金屬型含能材料的力學性能已經開展了大量研究,但是目前仍然存在一些問題需進一步探討。通過上述相關文獻的查閱、整理、分析與思考,得到的主要結論和展望如下。

(1)金屬型含能材料的制備工藝較多,但每種工藝均有自己的局限性。因此,針對不同性能的樣品應選擇合適的制備工藝,如熱等靜壓法適用于塊體材料,爆炸粉末燒結法適用于小尺寸樣品,同時開發先進的制備技術,對提高金屬型含能材料的力學性能尤為關鍵。

(2)金屬型含能材料的力學性能決定其工程應用價值,目前研究者主要聚焦于應變率、工藝參數以及微觀性能等對力學性能的影響,但是缺乏除應變率之外其他環境條件(如溫度、磁場等)以及其他關鍵工藝參數(壓制壓力等)對力學性能影響的研究報道。

(3)金屬型含能材料的微觀行為分析為宏觀力學行為研究提供了可靠支撐,目前研究者主要對實驗前后材料的2 種微觀行為進行對比分析,而對材料微觀行為在時間和空間上連續的變化過程缺乏有效的研究。因此,研究材料微觀行為在時間和空間上的變化規律,以及探討如何將細觀機制和宏觀行為有效關聯起來,具有重要價值。

(4)目前,針對金屬型含能材料動力學理論研究主要是基于J-C 本構模型,結合材料性能實驗以及數值模擬來確定模型參數,這種方法簡單方便,但不能準確反映材料的動力學行為,并且缺乏能夠準確反映材料在熱、力、率等復雜條件下的力學理論模型。因此,基于現有模型發展并完善本構模型是當前研究關注的焦點。